Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам.

Известен ленточный конвейер, содержащий охватывающую концевые барабаны бесконечную грузонесущую ленту, которая по длине конвейера опирается на неподвижные роликоопоры [1].

Недостатком этого конвейера является провисание ленты в пролетах между роликоопорами, что приводит к периодическому подъему и опусканию участков ленты и лежащего на ней груза. Это, в свою очередь, приводит к появлению динамических нагрузок, снижающих срок службы ленты и роликоопор, а также к увеличению энергоемкости процесса транспортирования.

Известен ленточный конвейер, в котором лента размещена на ходовых тележках, движущихся с помощью опорных катков по установленным по обе стороны грузовой и холостой ветви ленты направляющим элементам, причем в районе барабанов ходовые тележки переходят с верхних направляющих на нижние и обратно [2].

Недостатком данного конвейера является сложность его конструкции, связанная с наличием двух контуров - ленточного и тележечного. Кроме того, в данном конвейере в целях строгого выдерживания соосности опорных катков и горизонтальности их осей тележки имеют высокую жесткость и, как следствие, большую металлоемкость, что, в свою очередь, неблагоприятно сказывается на динамике процесса и сроке службы конвейера. Такой конвейер имеет усложненную конструкцию концевых участков, требует оснащения высокопрочной лентой и не допускает промежуточной разгрузки.

Наиболее близким к предлагаемому изобретению является ленточно-цепной конвейер [3], в котором лента опирается на каркас, образованный совокупностью размещенных вдоль конвейера трехзвенных траверс, движущихся заодно с лентой по направляющим, которые образуют желобчатую опору скольжения.

Недостатками такого конвейера являются высокая металлоемкость конструкции, большое сопротивление движению и износ элементов конструкции, обусловленные применением опоры скольжения, неспособность конструкции обеспечить промежуточную разгрузку на произвольном участке трассы.

Задачей предлагаемого изобретения является снижение металлоемкости конвейера, уменьшение сопротивления движению и повышение управляемости конвейера вплоть до обеспечения возможности промежуточной разгрузки.

Указанная задача решается тем, что заявляемое изобретение содержит несущую металлоконструкцию с протяженными вдоль трассы конвейера направляющими, конвейерную ленту и подвижный трансформируемый каркас, образованный совокупностью регулярно расположенных вдоль траектории движения ленты однотипных опор и выполненный с возможностью жесткого ограничения деформирования ленты на грузонесущей ветви формой грузонесущего желоба заданной конфигурации и выполаживания ленты для прохождения ею концевых участков.

Опора каркаса может состоять из различного числа звеньев, соединенных тем или иным способом в единый механизм. В рамках предложенного технического решения могут существовать различные варианты сопряжения звеньев опоры между собой. В частности, функцию шарнирного соединения между ними в ряде случаев может взять на себя сама лента благодаря ее значительной изгибной податливости. Опоры каркаса могут иметь ролики или антифрикционные элементы скольжения для движения по направляющим.

В зависимости от варианта исполнения лента может быть цельной или представлена набором фрагментов, свободно опираться на опору либо крепиться к бортовым или центральным ее звеньям (или и к тем и другим одновременно). В крутонаклонном исполнении конвейера лента может оснащаться соединяемыми с опорами поперечными перегородками, состоящими из двух или более частей, которые снабжены упорами, смыкающимися при формировании грузонесущего желоба. Таким образом, перегородки становятся неотъемлемой частью каркаса, принимая на себя часть его функции по ограничению перемещения ленты при формировании желоба.

В соответствии с изобретением каркас допускает положение ленты на грузонесущей ветви в форме обратного желоба (выпуклостью вверх) так, что, обеспечив тем или иным способом управляемое изменение высоты центральной части ленты, можно осуществить частичную или полную разгрузку конвейера на произвольном участке. Например, подвижная тележка, оснащенная поднимаемым роликом, перемещаясь под грузонесущей ветвью конвейера, способна осуществить разгрузку конвейера на любом участке. Возможен вариант разгрузки, при котором каркас допускает выполаживание ленты на грузонесущей ветви с одновременным креном так, что, обеспечив тем или иным способом соответствующее изменение положения ленты, можно осуществить частичную или полную разгрузку конвейера на произвольном участке на ту или иную сторону.

Согласно изобретению для приведения ленты в движение может применяться гибкий тяговый орган, соединяемый непосредственно с лентой или с опорами каркаса.

Ввиду возможности в рамках предлагаемого решения кинематической, а не фрикционной связи ленты с опорами, траектория движения которых жестко задается формой направляющих, предлагаемый конвейер должен быть свободен от проблемы бокового схода ленты и значительно менее чувствителен к искривлению трассы. Тогда для обеспечения криволинейного движения ленты направляющие могут выполняться искривленными в плане, а гибкий тяговый орган на криволинейном участке должен двигаться по соответственно искривленной беговой дорожке или огибать систему отклоняющих роликов или звездочек, принимающих на себя радиальную нагрузку.

При осуществлении изобретения может быть получен технический результат, заключающийся в уменьшении сопротивления движению, а также снижении металлоемкости конвейера ввиду того, что формирование желоба на грузонесущей ветви осуществляется не набором массивных траверс-скребков, стационарных роликоопор или ходовых тележек, а легким, движущимся вместе с лентой каркасом, ограничивающим формоизменение ленты в пределах заданной конфигурации и допускающим управляемое изменение формы желоба.

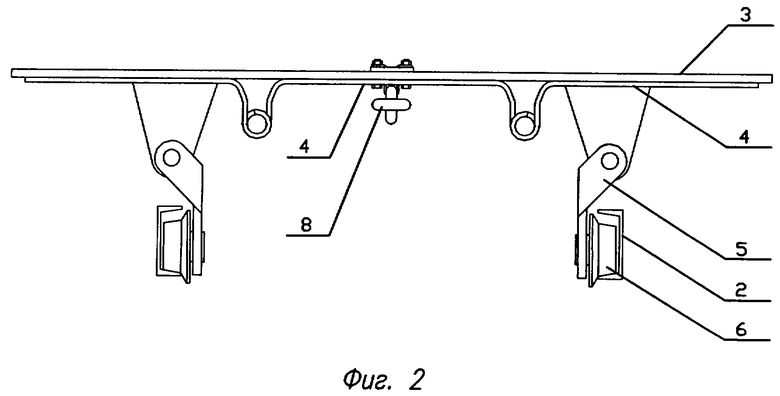

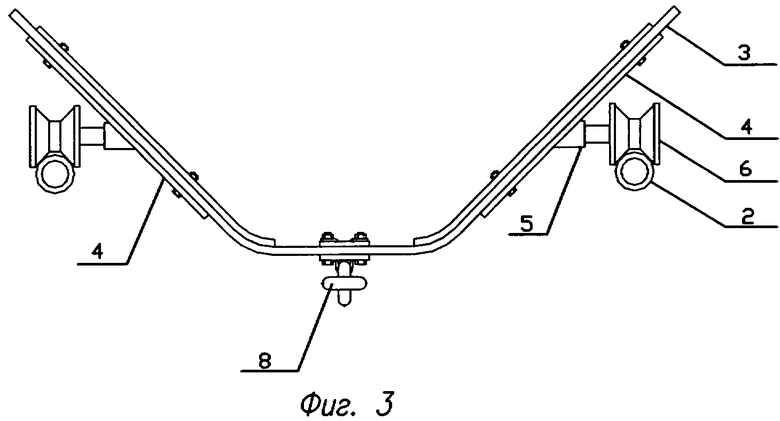

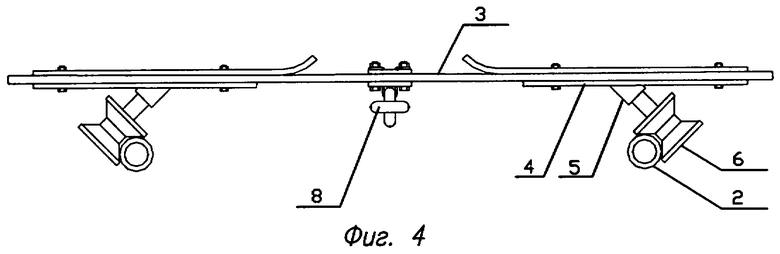

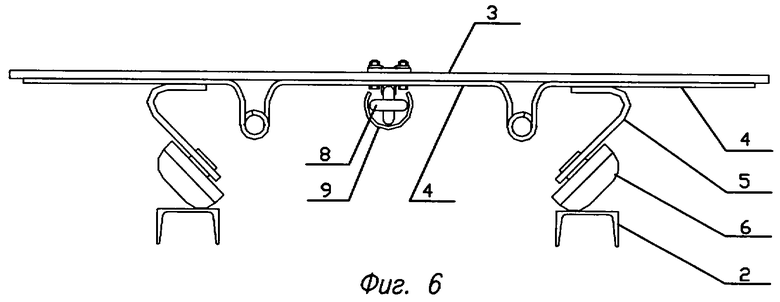

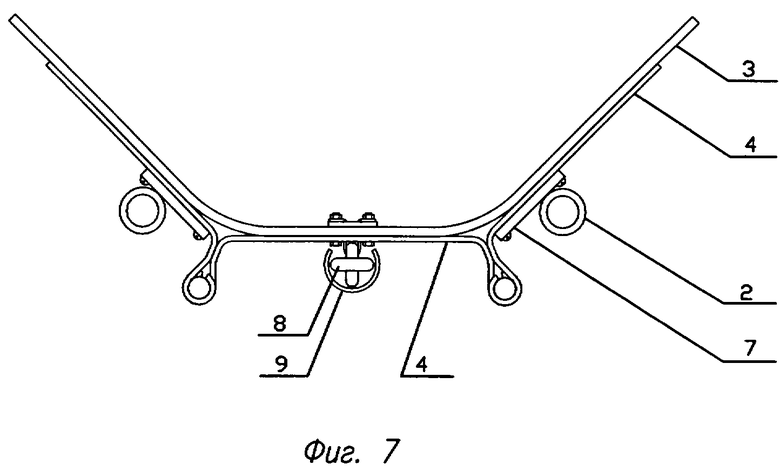

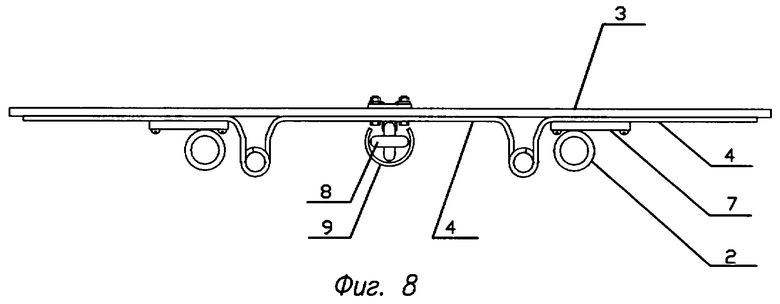

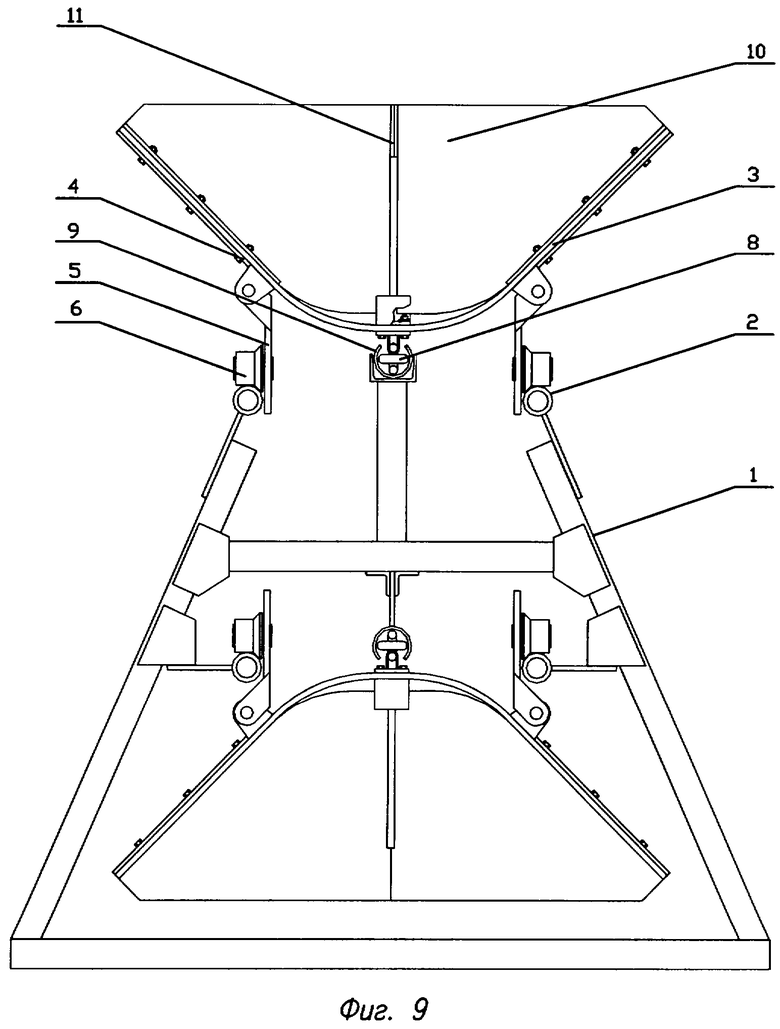

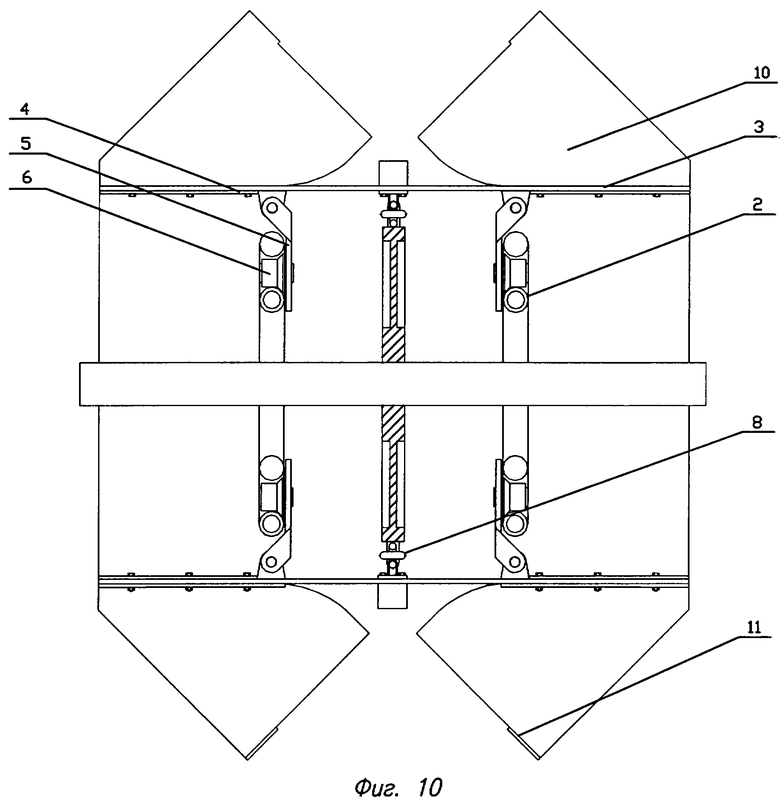

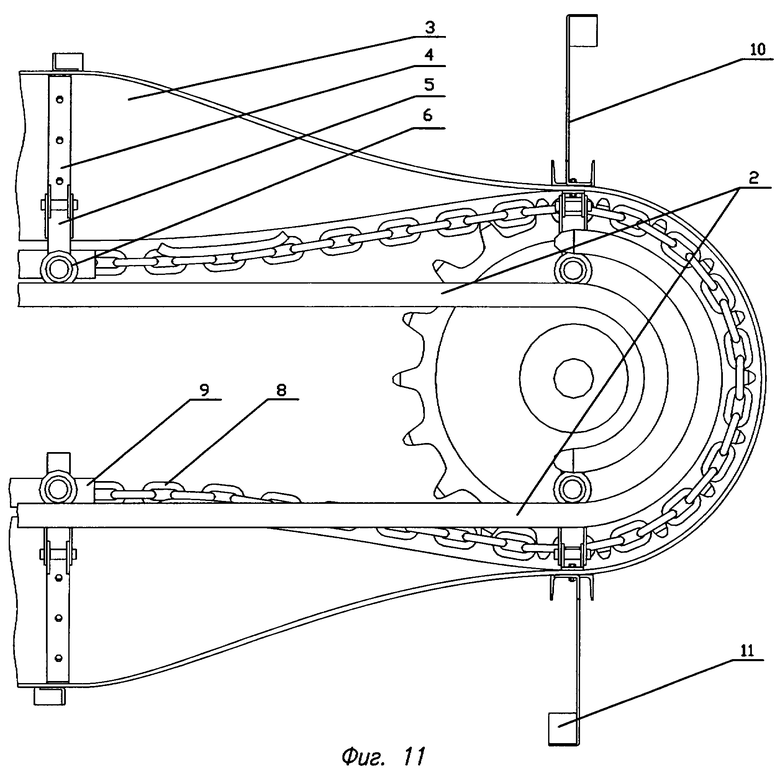

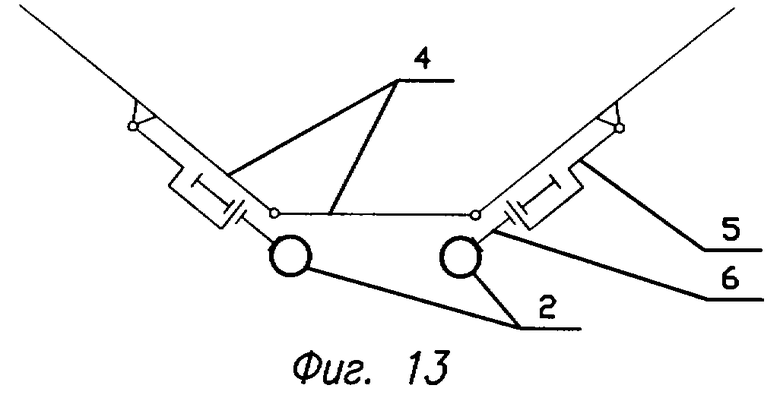

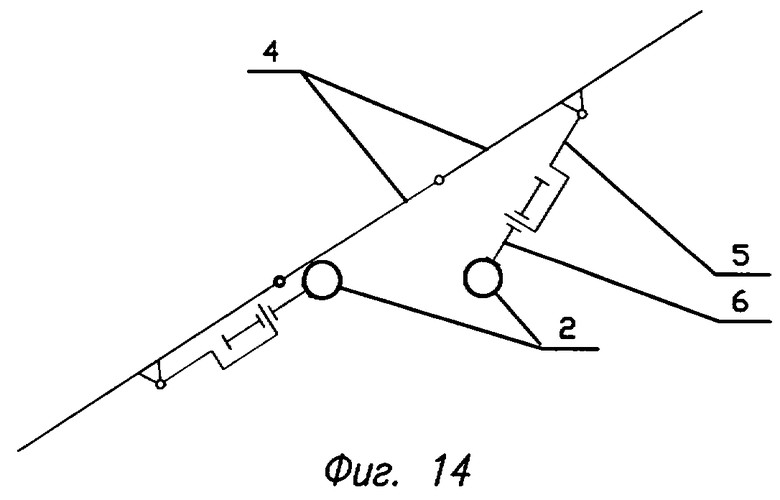

На фиг.1 показано поперечное сечение грузонесущей ветви каркасного конвейера с трехзвенной опорой при петлевом соединении звеньев сборки; на фиг.2 - то же при огибании лентой концевого участка. На фиг.3 показано поперечное сечение грузонесущей ветви каркасного конвейера с двухзвенной опорой при безшарнирном креплении ходовых роликов; на фиг.4 - то же при огибании лентой концевого участка. На фиг.5 показано поперечное сечение грузонесущей ветви каркасного конвейера с трехзвенной опорой при петлевом соединении звеньев опоры для случая безшарнирного крепления безребордных ходовых роликов; на фиг.6 - то же при огибании лентой концевого участка. На фиг.7 показано поперечное сечение грузонесущей ветви каркасного конвейера с трехзвенной опорой при петлевом соединении звеньев для случая применения опоры скольжения; на фиг.8 - то же при огибании лентой концевого участка. На фиг.9 показано поперечное сечение линейной секции каркасного конвейера с двухзвенной опорой в крутонаклонном исполнении конвейера; на фиг.10 - сечение концевого участка того же конвейера; на фиг.11 - вид сбоку концевого участка того же конвейера; на фиг.12 на примере того же конвейера показан участок промежуточной разгрузки. На фиг.13 и фиг.14 показаны кинематические схемы, поясняющие возможность промежуточной разгрузки с грузонесущей ветви на сторону: на фиг.13 - в штатном положении; на фиг.14 - при разгрузке.

Каркасный ленточный конвейер с подвесной лентой включает опорную металлоконструкцию (став) 1 (см. фиг.9 и 12) со смонтированными на ней направляющими 2 (см. фиг.1-14), а также бесконечную ленту 3 (см. фиг.1-12). Конвейер также включает каркас, образованный совокупностью регулярно расположенных вдоль траектории движения ленты однотипных опор, состоящих из центральных и/или бортовых звеньев (балок) 4 (фиг.1-14), стоек ходовых роликов 5 (фиг.1-6, 9-14) и ходовых роликов 6 (фиг.1-6, 9-14) или опор скольжения 7 (фиг.7, 8). Конвейер также включает гибкий тяговый орган, например цепь 8 (фиг.1-12), пространственное положение которого может ограничиваться беговой дорожкой, условно показанной в виде трубы 9 (фиг.5-9, 11, 12). В крутонаклонном варианте конвейер может включать поперечные перегородки 10 с отгибами 11 (фиг.9-12). Для возможности осуществления промежуточной разгрузки конвейер может содержать также дополнительные направляющие 12 для перемещения разгрузочной тележки 13 с поднимаемыми роликами 14 (фиг.12).

Конвейер работает следующим образом. При придании поступательного движения непосредственно ленте 3 или тяговой цепи 8 вовлекаются в совместное движение вдоль трассы конвейера наряду с лентой все элементы каркаса. На грузовой ветви под действием силы веса собственной конструкции и груза каркас с лентой прогибаются до положения, определяемого конкретным конструктивным исполнением опор, например на фиг.1 - до момента соприкосновения друг с другом центрального и бортового звеньев 4 в точке А и проушины бортового звена со стойкой ролика 5 в точке В; на фиг.3 - до момента натяжения центральной части ленты в поперечном направлении до соответствующей величины; на фиг.9 - до момента соприкосновения друг с другом отгибов 11 перегородок 10, а также проушины бортового звена 4 со стойкой ролика 5. Во всех вариантах это положение является предельным, после чего трансформируемый каркас становится жесткой конструкцией, препятствующей дальнейшему прогибанию ленты и позволяющей принять на себя всю нагрузку от веса транспортируемого груза. При этом должным подбором геометрических параметров конструкции в процессе формирования-расформирования желоба обеспечивается практическое постоянство вертикального положения стойки 5 на фиг.1, 2 и 9, 10; ширины колеи для ходовых роликов 6 на фиг.3, 4. Возникающая в случае применения безребордных роликов на фиг.5, 6, а также опор скольжения 7 на фиг.7, 8 необходимость в дополнительных мерах по центрированию ленты снимается фиксацией гибкого тягового органа 8 с помощью беговой дорожки 9. При подходе к концевому участку процесс выполаживания ленты идет в порядке, обратном процессу формирования желоба. Подъем центральной части ленты при приближении цепи к концевой звездочке (или, напротив, опускание бортов, если конструкцией предусмотрено отклонение вниз направляющих 2 вблизи концевого участка) приводит к раскрытию каркаса и переходу его в плоскую трансформацию. Расположение цепи вплотную к нерабочей поверхности ленты обеспечивает практическое равенство радиусов кривизны (а следовательно, и длин дуг) их траекторий при огибании концевого участка и позволяет получить работоспособную одноконтурную конструкцию. На холостой ветви из соображений оптимальной компоновки конвейера и усталостной выносливости ленты каркас целесообразно снова привести к желобчатой трансформации. Для производства промежуточной выгрузки транспортируемого материала по смонтированным на основной металлоконструкции 1 дополнительным направляющим 12 перемещают к нужной точке трассы конвейера разгрузочную тележку 13 с подъемными роликами 14 (нерабочее положение которых показано на фиг. 12 пунктирной линией). Поднимая тем или иным известным способом ролики 14, каркас переводят в разгрузочную трансформацию, выворачивая ленту в виде обратного - выпуклостью вверх - желоба. Возможен вариант конструкции разгрузочного устройства, допускающий перекашивание каркаса и ленты с креном на сторону.

Технико-экономическое преимущество заявляемого изобретения заключается в том, что удешевляется несущая металлоконструкция за счет снижения ее металлоемкости, уменьшается число требуемых подшипниковых узлов (в сравнении с типовым ленточным конвейером), облегчаются подвижные части (в сравнении с ленточно-тележечным конвейером), появляется возможность эффективной промежуточной разгрузки, что было или проблематично, или требовало массивных и дорогих устройств.

Источники информации

1. Браверман Л.П. Устройство, эксплуатация и ремонт ленточных конвейеров. - М.: Недра, 1983, с. 14, рис.6.

2. А.с. СССР №567642, МПК 6 В 65 G 15/08, БИ №12, 1977 г.

3. А.с. СССР №1537612 A1, МПК 6 В 65 G 15/00, БИ №3, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2216497C2 |

| КРИВОЛИНЕЙНЫЙ МНОГОПРИВОДНОЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ ДЛЯ ВЕРТИКАЛЬНОГО ПОДЪЕМА ГРУЗА | 2001 |

|

RU2209752C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2206486C1 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203207C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2235052C2 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2235051C2 |

| КРИВОЛИНЕЙНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2207971C2 |

| КРИВОЛИНЕЙНЫЙ МНОГОПРИВОДНОЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2209167C2 |

| КРУТОНАКЛОННЫЙ ЦЕПНОЙ ПОДВЕСНОЙ КОНВЕЙЕР | 2001 |

|

RU2209168C2 |

| ЛЕНТОЧНО-КАНАТНЫЙ ЛОТКОВЫЙ КОНВЕЙЕР | 1973 |

|

SU375389A1 |

Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам. Каркасный ленточный конвейер включает несущую металлоконструкцию с протяженными вдоль трассы конвейера направляющими, конвейерную ленту и подвижный трансформируемый каркас, образованный совокупностью регулярно расположенных вдоль траектории движения ленты однотипных опор и выполненный с возможностью жесткого ограничения деформирования ленты на грузонесущей ветви формой грузонесущего желоба заданной конфигурации и выполаживания ленты для прохождения ею концевых участков. Конвейерная лента выполнена цельной или представлена набором фрагментов, свободно опирается на каркас или соединена с ним. Опоры каркаса имеют ролики или антифрикционные элементы скольжения для движения по направляющим. Для обеспечения частичной или полной разгрузки конвейера на произвольном участке каркас выполнен с возможностью образования положения ленты на грузонесущей ветви в форме желоба выпуклостью вверх или выполаживания ленты на грузонесущей ветви с одновременным креном. Снижается металлоемкость, упрощается конструкция и повышается надежность работы конвейера, при этом обеспечивается возможность промежуточной разгрузки. 3 з.п. ф-лы, 14 ил.

| Ленточно-цепной конвейер | 1987 |

|

SU1537612A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ЦЕПНЫМ ПРИВОДОМ (ВАРИАНТЫ) | 1996 |

|

RU2160694C2 |

| ЛЕНТОЧНО-ЦЕПНОЙ КОНВЕЙЕР | 0 |

|

SU175425A1 |

| Ходовая опора ленточного конвейера | 1984 |

|

SU1244040A1 |

| ЛЕНТОЧНО-ЦЕПНОЙ ЗАБОЙНЫЙ КОНВЕЙЕР | 1972 |

|

SU419629A1 |

| Ленточно-цепной конвейер | 1979 |

|

SU905156A1 |

| ПЛАВИНСКИЙ В.И | |||

| Машины непрерывного транспорта | |||

| - М.: Машиностроение, 1969, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Солесос | 1922 |

|

SU29A1 |

| ПОЛУНИН В.Т | |||

| и др | |||

| Конвейеры для горных предприятий | |||

| - М.: Недра, 1978, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

2004-07-20—Публикация

2001-11-19—Подача