Изобретение относится к весоизмерительной технике и может быть использовано на железнодорожном транспорте для взвешивания крупнотоннажных контейнеров при их погрузке и разгрузке.

Известно устройство для взвешивания грузов на подъемных кранах, содержащее упругий элемент, выполненный в виде размещенной между выполненными с центральными отверстиями верхней и нижней опорными плитами и охватывающей хвостовик крюка кольцевой пластины, на средней части которой, имеющей толщину, большую толщины верхней и нижней частей, размещены тензометрические преобразователи и верхняя часть которой размещена в кольцевой проточке, выполненной в верхней опорной плите, связанной через упорный подшипник с телами качения с размещенной на конце хвостовика крюка гайкой, и крепежное кольцо, размещенное под кольцевой пластиной, кольцевая проточка верхней опорной плиты выполнена со средним диаметром, равным диаметру расположения центров тел качения упорного подшипника, верхняя часть пластины установлена в упомянутой проточке с натягом, при этом в нижней опорной плите выполнена цилиндрическая расточка, в которой с натягом посредством крепежного кольца размещена нижняя часть кольцевой пластины упругого элемента. (SU 188702, кл. B65G 13/16, 1965 г.)

Недостаток устройства заключается в том, что крюковая подвеска на тросе может устанавливаться под небольшим углом к вертикали и поворот крюка в одном подшипнике не позволит выровнять крюк в вертикальное положение. При таком взвешивании возрастают погрешности взвешивания из-за неправильно подвешенного на крюке груза.

Наиболее близкими по технической сущности и достигаемому результату являются крановые весы для взвешивания крупнотоннажных контейнеров, содержащие смонтированный на траверсе в корпусе с верхними и нижними опорными кольцами крюк, установленный посредством двух подшипников с возможностью поворота вокруг вертикальной оси, на хвостовике крюка размещены крепежная гайка и верхний подшипник, а в полости корпуса между верхним и нижним опорным кольцами размещен упругий элемент датчика, под которым в кольцевом выступе корпуса на цилиндрической части крюка установлен нижний подшипник, причем датчик подключен к блоку обработки сигналов. (SU 1301765, кл. G01G 19/14, 1985 г.)

Недостаток устройства состоит в том, что из-за перекосов в подвеске крюка и сложной конструкции встройки в его корпус упругого элемента датчика невозможна установка крюка в строго вертикальное положение, как следствие, при любом отклонении крюка от вертикали снижается точность взвешивания на нем.

Технический результат изобретения заключается в повышении точности взвешивания за счет установки каждого крюка поворотного замка в строго вертикальное положение.

Указанный технический результат достигается тем, что крановые весы для взвешивания крупнотоннажных контейнеров, содержащие смонтированный на траверсе в корпусе с верхними и нижними опорными кольцами крюк, установленный посредством двух подшипников с возможностью поворота вокруг вертикальной оси, на хвостовике крюка размещены крепежная гайка и верхний подшипник, а в полости корпуса между верхним и нижним опорным кольцами размещен упругий элемент датчика, под которым в кольцевом выступе корпуса на цилиндрической части крюка установлен нижний подшипник, причем датчик подключен к блоку обработки сигналов, дополнительно снабжены тремя указанными крюками, крюки установлены по углам рамы траверсы, а каждый упругий элемент датчика выполнен в виде полого цилиндра с тремя внутренними ребрами, радиально установленными под углом 120° по отношению друг к другу, в отверстиях которых размещены две обмотки, первичная подключена к источнику переменного тока, а перпендикулярно расположенная вторичная обмотка через выпрямитель и усилитель подключена к аналого-цифровому преобразователю блока обработки сигналов, соединенному с программируемым таймером.

Кроме того, что крюк выполнен в виде поворотного замка, каждый из которых дополнительно снабжен в корпусе двумя шайбами, установленными над упругим элементом датчика, и шаровым подшипником, смонтированным над ними в верхней цилиндрической части крюка под верхним опорным кольцом, причем нижняя шайба жестко закреплена в уширенной части полости корпуса, а верхнее опорное кольцо закреплено на верхнем подшипнике, установленном в кольцевой выточке корпуса с возможностью поворота вокруг вертикальной оси, при этом верхняя шайба в нижней части имеет выпуклую сферическую поверхность, а нижняя шайба в верхней части - вогнутую сферическую поверхность.

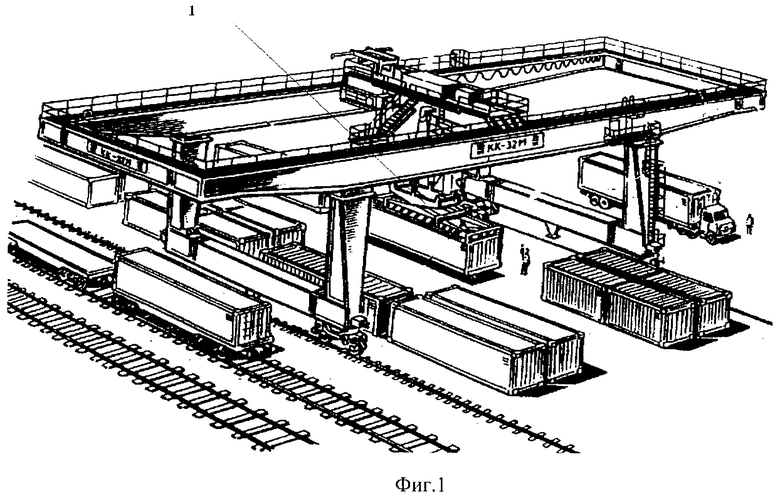

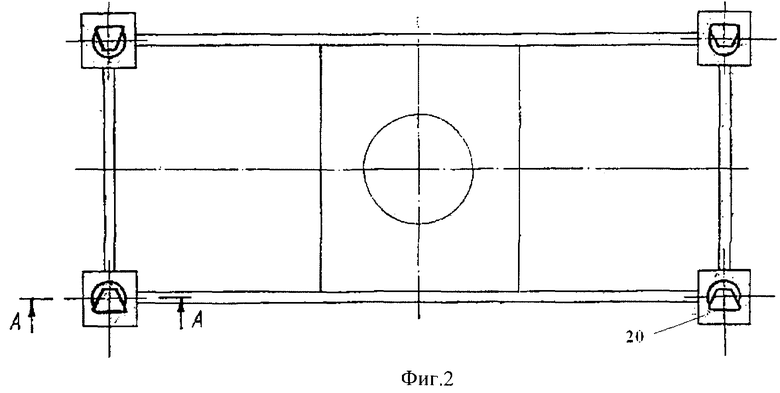

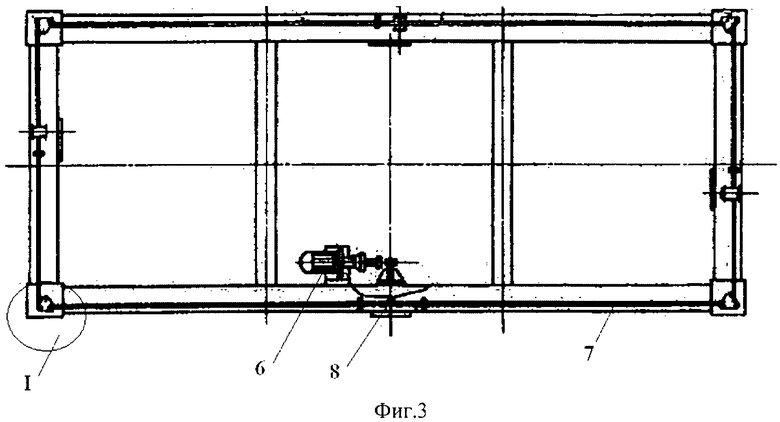

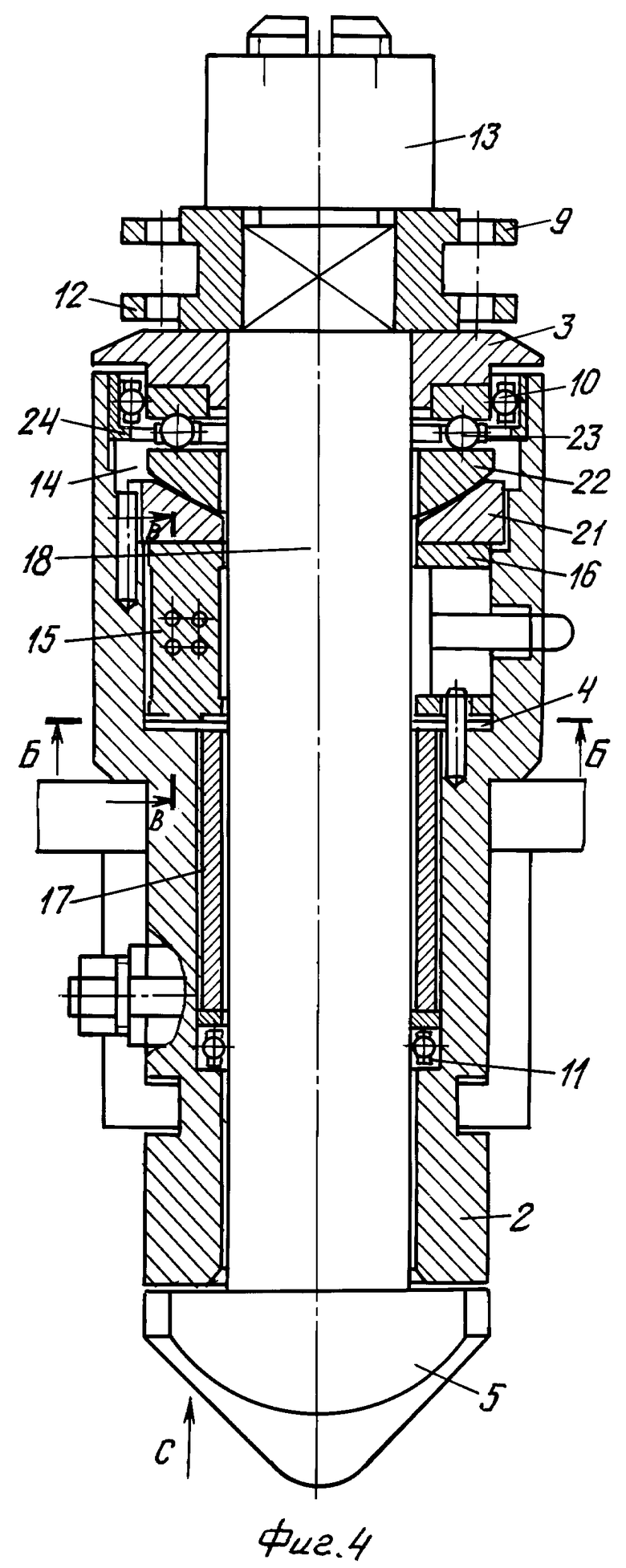

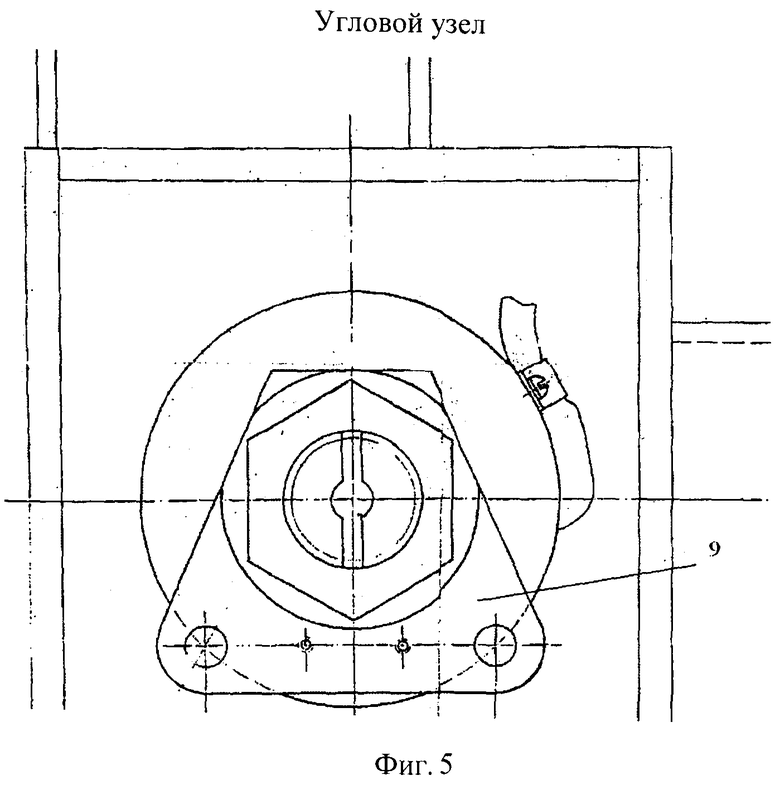

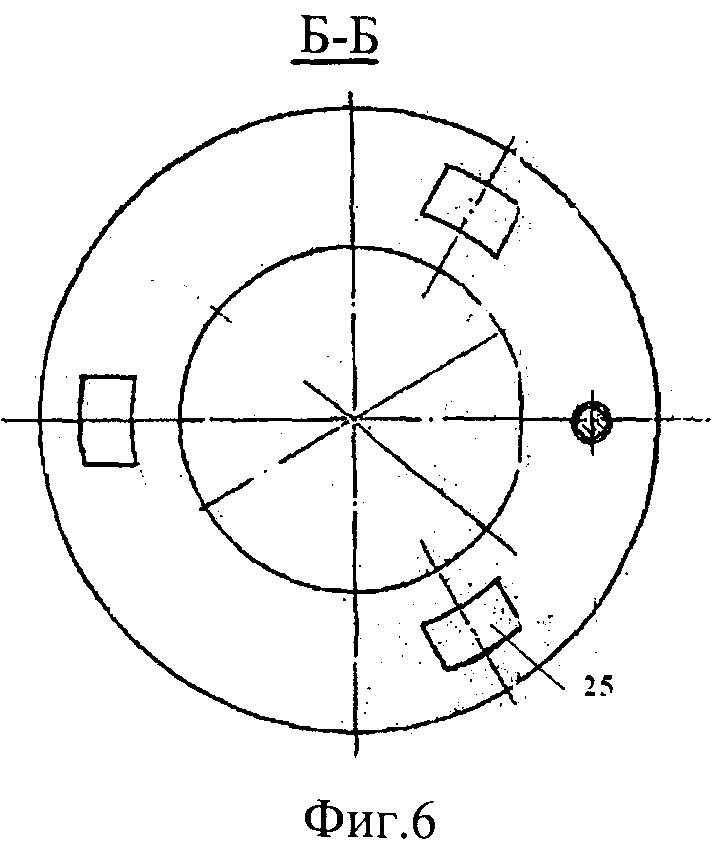

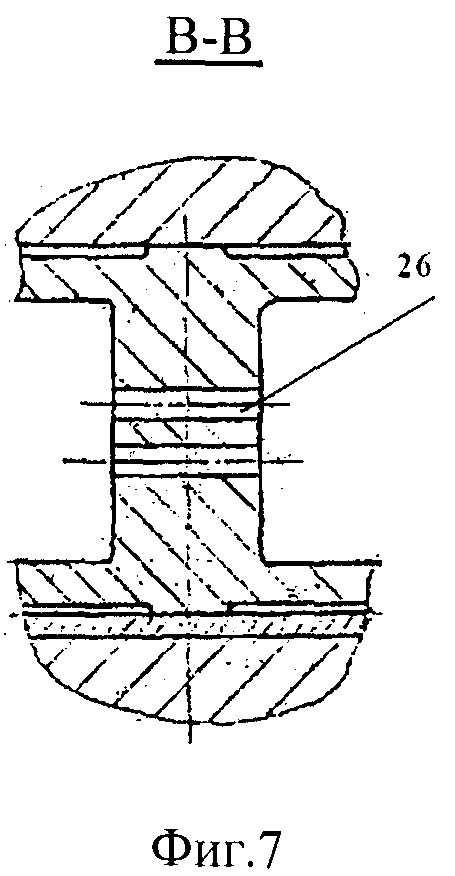

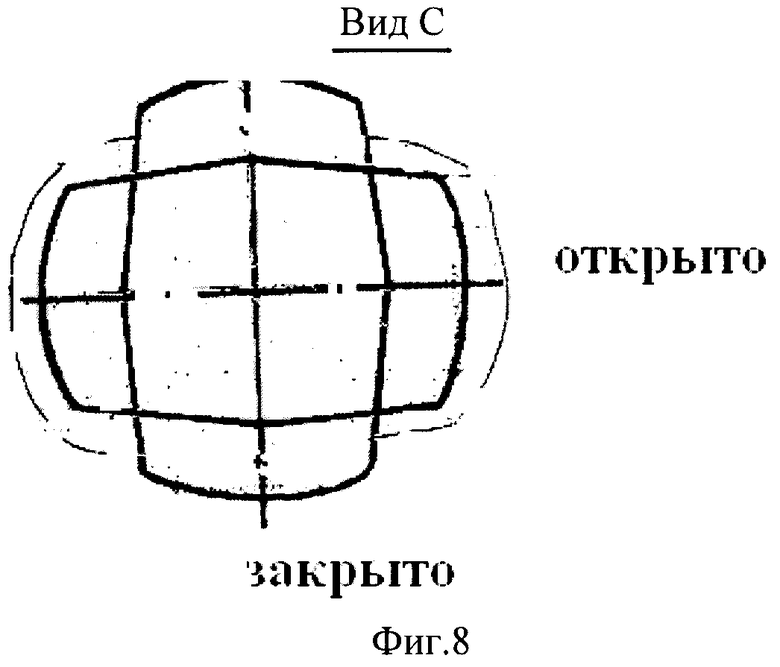

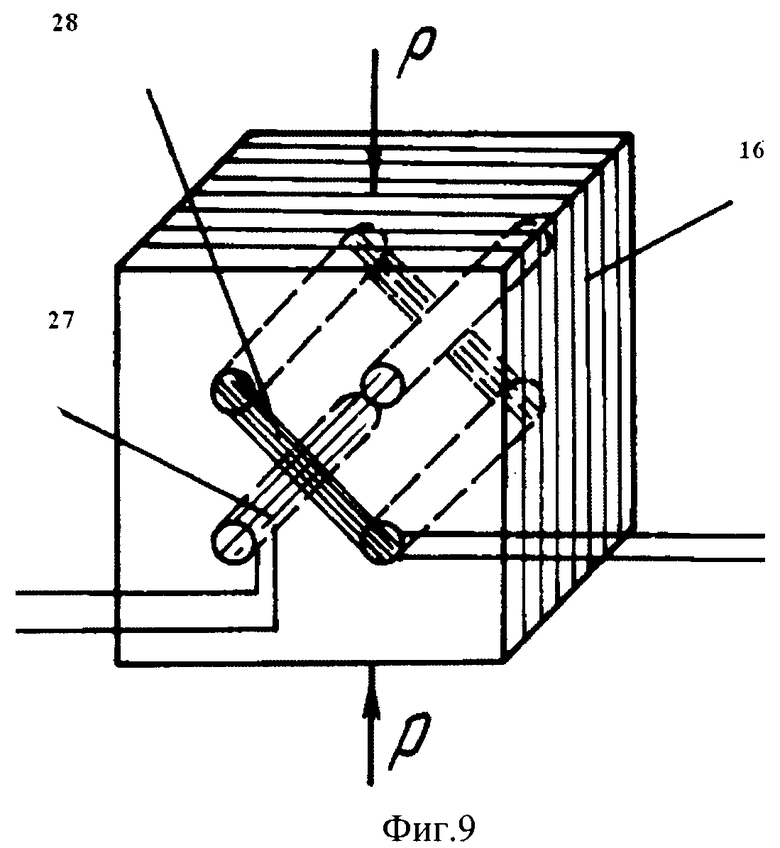

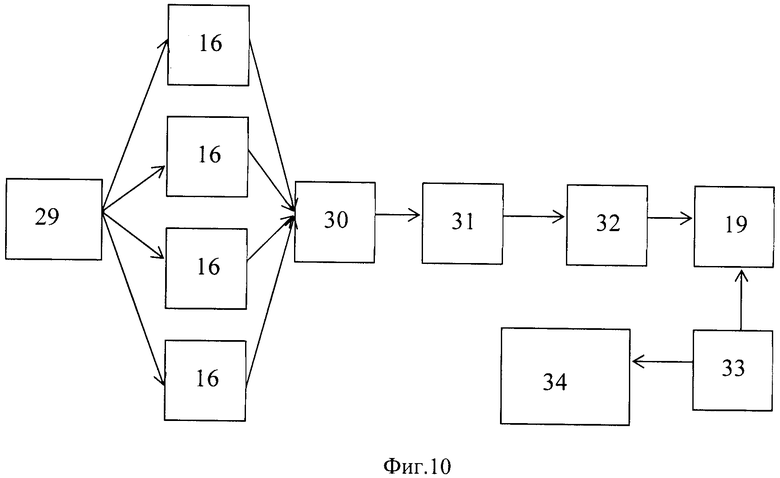

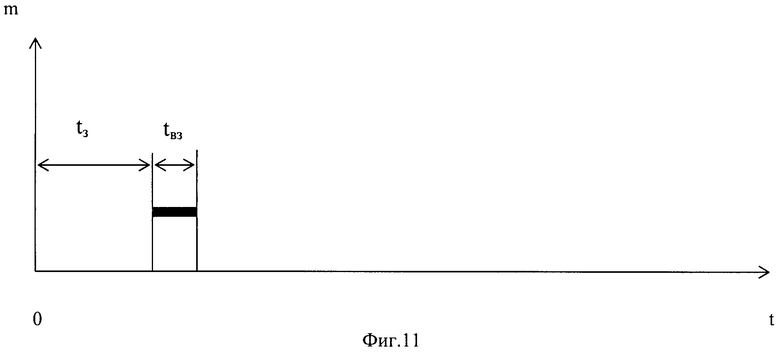

Сущность предлагаемого способа поясняется чертежами, где на фиг.1 показан общий вид весов на траверсе крана; на фиг.2 - траверса, вид сверху; на фиг.3 - механизм привода поворотных замков; на фиг.4 - сечение по А-А на фиг.2; на фиг.5 - узел, расположенный в углах траверсы; на фиг.6 - сечение по Б-Б на фиг.4; на фиг.7 - сечение по В-В на фиг.4; на фиг.8 - вид С на фиг.4; на фиг.9 - магнитоанизотропный датчик; на фиг.10 - блок-схема управления весами и на фиг.11 - график включения весов.

Крановые весы для взвешивания крупнотоннажных контейнеров содержат смонтированные на траверсе 1 в корпусах 2 с верхними 3 и нижними 4 опорными кольцами крюки 5. На траверсе 1 смонтирован электродвигатель 6 и тяги 7, на одной из которых жестко закреплена приводная гайка 8, например как у червячной передачи. Сверху на каждом крюке 5 установлен фигурный рычаг 9. Каждый крюк 5 установлен посредством двух подшипников 10 и 11 с возможностью поворота вокруг вертикальной оси, на хвостовике 12 крюка 5 размещены крепежная гайка 13 и верхний подшипник 10. В полости корпуса 2 между верхним 3 и нижним 4 опорным кольцами размещен упругий элемент 15 датчика 16, под которым в кольцевом уступе 17 корпуса 2 на цилиндрической части 18 крюка 5 установлен нижний подшипник 11. Все датчики 16 подключены к блоку обработки сигналов 19.

Крановые весы выполнены в виде установленных по углам рамы траверсы 1 четырех поворотных замков 20, каждый из которых дополнительно снабжен в корпусе 2 двумя шайбами 21 и 22, установленными над упругим элементом 15. Шаровой подшипник 23 смонтирован над ними в верхней цилиндрической части 18 крюка 5 под верхним опорным кольцом 3. Нижняя шайба 21 на каждом крюке 5 жестко закреплена в уширенной части 14 полости его корпуса 2. Верхнее опорное кольцо 3 закреплено на верхнем подшипнике 10, установленном в кольцевой выточке 24 корпуса 2 с возможностью поворота вокруг вертикальной оси. Верхняя шайба 22, установленная на нижней шайбе 21, в нижней части имеет выпуклую сферическую поверхность, а нижняя шайба 21 в верхней части - вогнутую сферическую поверхность.

Каждый упругий элемент 15 датчика 16 выполнен в виде полого цилиндра с внутренними ребрами 25 под углом 120° по отношению друг к другу, в отверстиях которых размещены две обмотки 27 и 28. Первичная обмотка 27 подключена к источнику переменного тока 29, а перпендикулярно расположенная вторичная обмотка 28 через выпрямитель 30 и усилитель 31 подключена к аналого-цифровому преобразователю 32 блока обработки сигналов 19, соединенному с программируемым таймером 33 с возможностью включения и выключения им привода 34 подъема груза на кране.

Устройство работает следующим образом. После опускания краном траверсы 1 с поворотными замками 20 на крышу крупнотоннажного контейнера производится его захват. При этом электродвигатель 6 вращает гайку 8 на тяге 7, которая перемещается в ту или иную сторону (фиг.2). Эта тяга вместе с тремя тягами образует замкнутый прямоугольный контур внутри рамы траверсы 1. Каждый замок 20 размещен в цилиндрическом корпусе 2, имеющем внизу кольцевую проточку и фланец, которыми он вставлен в угловую коробку рамы траверсы 1. В верхней части замка 20 на крюке 5 под крепежной гайкой 13 смонтирован фигурный рычаг 9, в двух разнесенных отверстиях которого шарнирно закреплены две тяги 7. Одна тяга служит для поворота в замке 20 крюка 5 в его корпусе, а другая - для передачи движения на фигурный рычаг 9 соседнего замка 20 и так далее по указанному контуру до всех четырех замков 20. При перемещении одной тяги синхронно перемещаются остальные три тяги. Одновременно все четыре замка поворачиваются на угол, равный 90°. Заплечики каждого крюка 5 поворачиваются внутри соответствующего овального отверстия (фитинга) контейнера и устанавливаются в нем поперек. Таким образом, подъем траверсы 1 производится после захвата крюками 5 контейнера за его угловые фитинги.

После начала подъема контейнера через некоторый промежуток времени tЗ производится его взвешивание за время tВЗ. Например, эти промежутки времени можно принять tЗ=3-5 c, a tВЗ=3 с. График включения весов показан на фиг.11.

Включение в работу весов осуществляется по настраиваемой на эти промежутки времени программе программируемого таймера 33, подключенного к блоку обработки сигналов 19 и приводу 34 подъема.

Усилие от веса контейнера с заплечиков каждого крюка 5 через три подшипника 10, 11 и 23, два опорных кольца 3 и 4 и две шайбы 21 и 22 передается на установленный между ними упругий элемент 15 датчика 16. Остальные элементы располагаются в следующей последовательности сверху вниз 23, 22, 21, 15, 4, 11 на цилиндрической части 18 крюка 5. Подшипники 10 и 11 выполнены радиально упорными и служат для облегчения поворота и исключения заедания крюка 5 в горизонтальной плоскости. Подшипники 10 и 11 разнесены по длине крюка 5 для его устойчивого вертикального положения.

На фиг.4 показано нижнее опорное кольцо 4 со ступицей (втулкой) или может быть выполнено составным, под которым в кольцевом уступе 17 корпуса 2 установлен нижний подшипник 11. Упругий элемент 15 установлен с зазором и неподвижно с помощью шпилек во внутренней полости 14 корпуса 2. Нижняя шайба 21 также установлена с зазором и неподвижно с помощью шпилек на уступе корпуса 2. Крюк 5 установлен на верхнем опорном кольце 3, которое расположено под фигурным рычагом 9 и крепежной гайкой 13 на хвостовике 12 и смонтировано в корпусе 2 на подшипнике 10. Верхнее кольцо 3 насажено на цилиндрическую часть 18 крюка 5 на плотной посадке. Верхняя шайба 22 «плавает» в углублении нижней шайбы 21 таким образом, что крюк 5 принимает строго вертикальное устойчивое положение. Сепаратор шарового подшипника 23 обеспечивает такую установку верхней шайбы 22. Под нижним опорным кольцом 4 нижний подшипник 11 также помогает самоустанавливаться крюку 5 в корпусе 2. Последним на цилиндрическую часть 18 насажен нижний подшипник 11.

Перекос крюка 5 относительно вертикальной оси симметрии ликвидируется самоустановкой верхней шайбы 22, на которой установлен шаровой подшипник 23, в углублении нижней шайбы 21. Сферические поверхности обеспечивают строго вертикальное положение крюка 5 при качании спредера или неравномерной загрузки взвешиваемого контейнера. Сила тяжести от взвешиваемого контейнера перераспределяется на четыре замка, измеряется каждым из четырех датчиком 16 и затем складывается в блоке обработки сигналов 19. Упругий элемент 15, представляющий собой сердечник магнитоанизотропного датчика, выполнен из магнитоупругого сплава, а его обмотки 27 и 28 - из медного провода. При сжатии сердечника, первичные обмотки 27 которого подключены к источнику переменного тока 29, происходит угловое смещение магнитного потока. Со вторичных обмоток 28 этот сигнал поступает на выпрямитель 30, усиливается в усилителе 31 и обрабатывается в АЦП 32 блока обработки сигналов 19. Полученный результат взвешивания выдается на цифровой указатель пульта крана.

Программируемый таймер 33 осуществляет выключение привода 34 через один промежуток времени после его начала работы и снова выключает через другой промежуток времени. Эти промежутки могут быть разными по длительности один или несколько раз.

На время взвешивания tВЗ программируемый таймер 33 отключает привод 34 подъема. После фиксирования результатов массы контейнера привод 34 автоматически включается программируемым таймером 33.

Специальное выполнение упругого элемента 15 в виде трех боковых ребер под углом 120° позволит отцентрировать нагрузку от веса контейнера, а измерение в трех плоскостях исключит влияние случайных погрешностей при последующем его усреднении. Сигналы каждого датчика 16 складывают, а затем делят на три.

После того, как контейнер взвешен, он поднимается краном на необходимую высоту, переносится на расстояние и ставится на новое место площадки или вагона.

Использование предлагаемого устройства позволит повысить точность взвешивания контейнеров датчиками, встроенными в траверсу, за счет строго вертикальной самоустановки крюков и исключения их перекосов при качании и неравномерной загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ПЕРЕГРУЖЕННЫХ ВАГОНОВ С ПОМОЩЬЮ ВАГОННЫХ ЭЛЕКТРОННЫХ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410652C1 |

| ПОСАДОЧНЫЙ МОДУЛЬ МОНОРЕЛЬСОВОЙ ДОРОГИ ДЛЯ ТРАНСПОРТНОЙ СИСТЕМЫ | 2010 |

|

RU2438893C1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| Устройство для взвешивания грузов на подъемных кранах | 1985 |

|

SU1301765A1 |

| ИНТЕГРАЛЬНЫЙ КОРАБЕЛЬНЫЙ МОДУЛЬ | 2002 |

|

RU2211432C1 |

| ПЕРЕДНЯЯ ЧАСТЬ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2250172C1 |

| МОДУЛЬ АККУМУЛЯТОРНЫЙ ПОДВАГОННЫЙ (ВАРИАНТЫ) | 1999 |

|

RU2160195C2 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 1997 |

|

RU2119648C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ВОЗДУШНЫЙ ВИНТ | 2014 |

|

RU2544442C1 |

Изобретение относится к весоизмерительной технике и может быть использовано на железнодорожном транспорте для взвешивания крупнотоннажных контейнеров при их погрузке и разгрузке. Крановые весы для взвешивания крупнотоннажных контейнеров содержат смонтированные на траверсе в корпусах с верхними и нижними опорными кольцами крюки. На траверсе смонтирован электродвигатель и тяги, на одной из которых жестко закреплена приводная гайка. Сверху на каждом крюке установлен фигурный рычаг. Каждый крюк установлен посредством двух подшипников с возможностью поворота вокруг вертикальной оси, на хвостовике крюка размещены крепежная гайка и верхний подшипник. В полости корпуса между верхним и нижним опорным кольцами размещен упругий элемент датчика. Датчики подключены к блоку обработки сигналов. Достигается повышение точности взвешивания за счет установки каждого крюка поворотного замка в строго вертикальное положение. 1 з.п. ф-лы, 11 ил.

1. Крановые весы для взвешивания крупнотоннажных контейнеров, содержащие смонтированными на траверсе в корпусе с верхними и нижними опорными кольцами крюк, установленный посредством двух подшипников с возможностью поворота вокруг вертикальной оси, на хвостовике крюка размещены крепежная гайка и верхний подшипник, а в полости корпуса между верхним и нижним опорным кольцами размещен упругий элемент датчика, под которым в кольцевом выступе корпуса на цилиндрической части крюка установлен нижний подшипник, причем датчик подключен к блоку обработки сигналов, отличающиеся тем, что они дополнительно снабжены тремя указанными крюками, крюки установлены по углам рамы траверсы, а каждый упругий элемент датчика выполнен в виде полого цилиндра с тремя внутренними ребрами, радиально установленными под углом 120° по отношению друг к другу, в отверстиях которых размещены две обмотки, первичная подключена к источнику переменного тока, а перпендикулярно расположенная вторичная обмотка через выпрямитель и усилитель подключена к аналого-цифровому преобразователю блока обработки сигналов, соединенному с программируемым таймером.

2. Крановые весы по п.1, отличающиеся тем, что крюк выполнен в виде поворотного замка, каждый из которых дополнительно снабжен в корпусе двумя шайбами, установленными над упругим элементом датчика, и шаровым подшипником, смонтированным над ними в верхней цилиндрической части крюка под верхним опорным кольцом, причем нижняя шайба жестко закреплена в уширенной часта полости корпуса, а верхнее опорное кольцо закреплено на верхнем подшипнике, установленном в кольцевой выточке корпуса с возможностью поворота вокруг вертикальной оси, при этом верхняя шайба в нижней части имеет выпуклую сферическую поверхность, а нижняя шайба в верхней части - вогнутую сферическую поверхность.

| Устройство для взвешивания грузов на подъемных кранах | 1985 |

|

SU1301765A1 |

| Крановые весы | 1979 |

|

SU838391A1 |

| FR 2901548 A1, 30.11.2007 | |||

| DE 3629244 A1, 26.03.1987. | |||

Авторы

Даты

2010-12-20—Публикация

2009-08-06—Подача