Изобретение относится к способу изготовления картера статора турбины, в частности, турбины авиационного турбореактивного двигателя.

Такой картер содержит кожух, имеющий в основном форму усеченного конуса, содержащий на своей внутренней стороне, обращенной внутрь турбины, крепежные крюки, предназначенные для удержания одного или нескольких направляющих сопловых аппаратов турбины, образованных кольцами или сегментами колец, на которых установлены неподвижные лопатки. Между этими направляющими сопловыми аппаратами находятся подвижные колеса с установленными на них подвижными лопатками ротора турбины. Пара, образованная направляющим сопловым аппаратом и подвижным колесом, составляет ступень турбины.

Через турбины и, в частности, турбины авиационного турбореактивного двигателя проходят нагретые газы, образующиеся при горении, температура которых для некоторых ступеней турбины может достигать 1100°С. Вследствие этого кожух картера подвергается значительному нагреву, и необходимо его охлаждать при помощи системы охлаждения.

В европейской патентной заявке, опубликованной под номером ЕР 1288444 А1, приводится пример системы охлаждения, образованной перфорированными кольцевыми рампами, питаемыми холодным воздухом и окружающими кожух. Холодный воздух нагнетается на наружную поверхность кожуха через отверстия рамп. Однако на практике было отмечено, что такая система охлаждения требует наличия громоздкого и дорогого оборудования и не позволяет существенно снизить нагрев кожуха на уровне его внутренней поверхности.

Для сокращения габаритов рамповой системы охлаждения и улучшения охлаждения внутренней поверхности кожуха были разработаны кожухи с двойной стенкой или двойной оболочкой, содержащие между внутренней и наружной оболочками свободные пространства, в которые подают холодный воздух. Для изготовления таких кожухов применяли классические литейные технологии с использованием растворимых сердечников. В частности, расплавленный сплав заливают в форму, стенки которой повторяют контуры кожуха, при этом в форме закрепляют растворимые сердечники. После охлаждения и отвердения сплава кожух извлекают из формы и погружают в щелочную ванну, в которой сердечники растворяются, оставляя после себя упомянутые свободные пространства.

Однако этот вариант выполнения имеет некоторые недостатки, связанные с самой природой литья. Так, в данном варианте трудно контролировать точность размеров отливаемого кожуха. Кроме того, механические свойства, такие как предел упругости и усталостная прочность отлитого кожуха, не являются оптимальными, зачастую по причине его высокой пористости или наличия в его массе структурных дефектов, приводящих к его охрупчению (эти дефекты часто связаны с неоднородным охлаждением отлитой детали).

Настоящее изобретение относится к способу изготовления картера статора турбины, позволяющему выполнять двойные кожухи картера с высокой точностью размеров, обладающие при этом хорошими механическими свойствами.

В целом настоящее изобретение относится к способу изготовления картера статора турбины, причем картер содержит кожух, отличающемуся тем, что:

- между стенками частей формы, состоящей, по меньшей мере, из двух частей, предусматривают полость, имеющую форму, соответствующую форме упомянутого кожуха;

- сердечники, выполненные из растворимого материала, жестко соединяют, по меньшей мере, с одной из упомянутых частей формы, при этом сердечники удерживаются на определенном расстоянии от стенки упомянутой части и соответствуют свободным пространствам, которые необходимо оставить внутри упомянутого кожуха;

- полость заполняют порошком металлического сплава;

- порошок спекают горячим изостатическим прессованием;

- сердечники удаляют путем растворения; и

- сформованный таким образом кожух извлекают из формы.

Представляется очевидным, что свободные пространства предназначены для образования каналов циркуляции холодного воздуха в толщине кожуха.

Выполнение кожуха при помощи горячего изостатического прессования (ГИП) металлического порошка позволяет получить непосредственно детали необходимых размеров с высокой точностью.

С другой стороны, сравнивая механические свойства первого типа кожуха с двойной оболочкой, выполненного при помощи способа в соответствии с настоящим изобретением, со вторым типом двойного кожуха, выполненного при помощи литья с растворимым сердечником, заявитель смог убедиться, что кожухи первого типа в среднем обладали пределом упругости и усталостной прочностью, соответственно превышающими на 30-50% эти же характеристики второго типа кожухов.

Для этих сравнительных испытаний кожухи были выполнены при помощи способа в соответствии с настоящим изобретением из порошка металлического сплава, известного под маркой Astroloy®, тогда как другие кожухи были выполнены из сплава, используемого в литейном производстве и известного под маркой Inconel®.

Согласно частному варианту применения способа в соответствии с настоящим изобретением между сердечниками размещают вставки для образования каналов циркуляции воздуха между упомянутыми свободными пространствами; после операции спекания эти вставки удаляют.

Вставки позволяют соединить между собой каналы циркуляции воздуха, образованные при растворении сердечников, что способствует циркуляции холодного воздуха и, следовательно, охлаждению кожуха.

Для удаления вставок их можно извлекать или высверливать при помощи вращающегося инструмента. Их можно также удалять электроэрозионным способом (то есть, растворять сердечники при помощи электрического тока, генерируемого электродом). Наконец, можно выполнять вставки из растворимого материала и растворять их в растворителе, например в азотной кислоте.

Преимущественно для жесткого соединения сердечников с частью формы используют трубчатые штифты, причем один конец штифтов устанавливают в гнездо, выполненное в одном из сердечников, а другой конец штифтов устанавливают в гнездо, выполненное в части формы.

Согласно одному из аспектов изобретения другой конец, по меньшей мере, одного из штифтов выполняют с возможностью взаимодействия с концом трубопровода для подачи охлаждающего воздуха.

Преимущественно штифты жестко соединяют с кожухом при помощи диффузионной сварки во время спекания порошка, при этом материалы штифтов и кожуха являются совместимыми с точки зрения выполнения диффузионной сварки.

Согласно другому аспекту изобретения картер дополнительно содержит крепежные крюки для удержания, по меньшей мере, одного направляющего соплового аппарата турбины, причем при формовании кожуха, на его внутренней стороне, обращенной внутрь турбины, выполняют приливы и механически обрабатывают последние для придания им формы крюков.

Упомянутый картер преимущественно содержит крепежные крюки для удержания, по меньшей мере, одного направляющего соплового аппарата турбины, причем крюки выполняют перед формованием кожуха, а после этого их закрепляют на внутренней стороне кожуха, обращенной внутрь картера.

Согласно еще одному аспекту изобретения крюки жестко соединяют с кожухом при помощи диффузионной сварки во время спекания порошка, при этом материалы крюков и кожуха являются совместимыми с точки зрения выполнения диффузионной сварки.

Преимущественно упомянутые части формы выполнены из растворимого материала, при этом указанные части формы удаляются путем растворения.

Предпочтительно, что в качестве упомянутого растворимого материала выбирают мягкую сталь, и тем, что в качестве растворителя используют азотную кислоту.

Отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания примера применения способа со ссылками на прилагаемые фигуры чертежей, в числе которых:

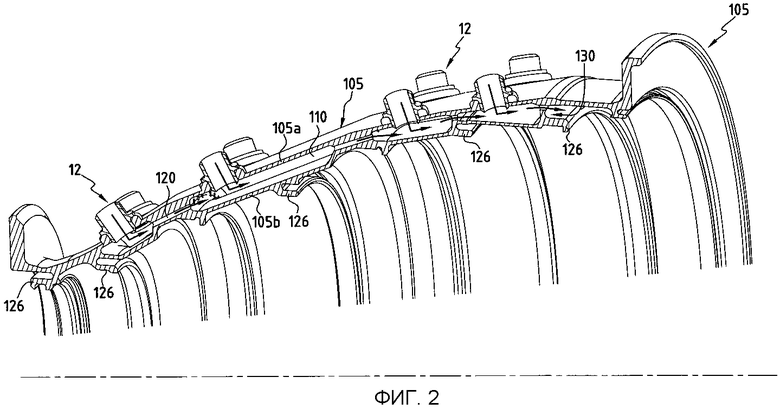

Фиг.1 изображает вид в частичном осевом разрезе примера оборудования, используемого для осуществления способа в соответствии с настоящим изобретением.

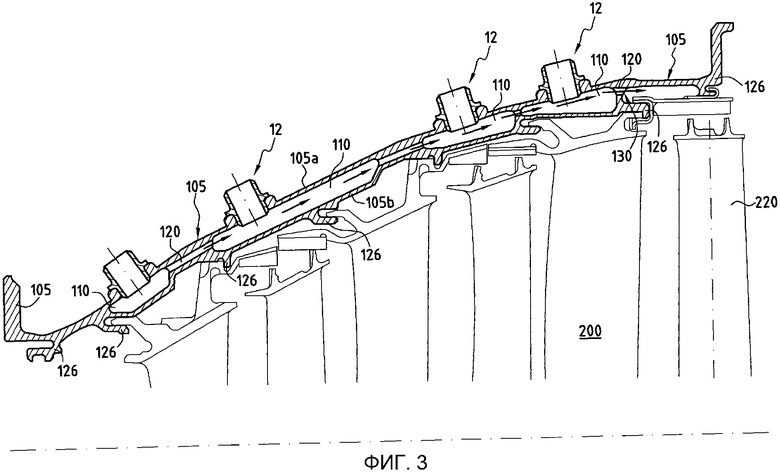

Фиг.2 изображает частичный вид в аксонометрической проекции картера статора турбины, изготовленного при помощи способа в соответствии с настоящим изобретением.

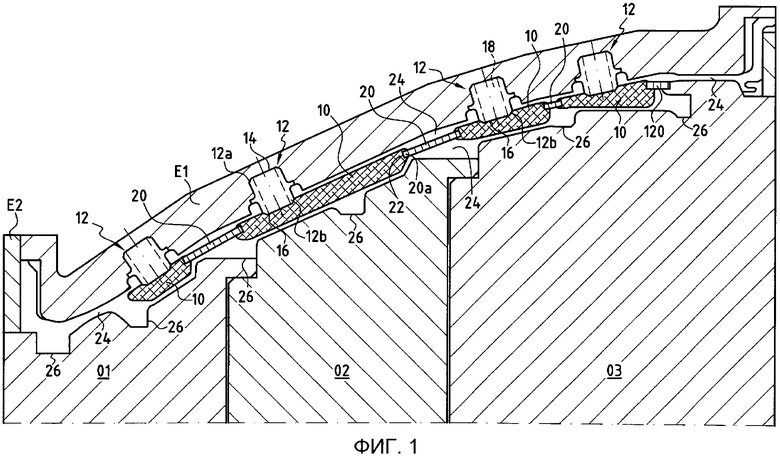

Фиг.3 изображает вид в частичном осевом разрезе турбины, содержащей картер, показанный на фиг.2.

Оборудование, показанное на фиг.1, содержит форму, состоящую из нескольких частей. На фигуре показаны пять из этих частей: три внутренние части 01, 02 и 03 и две наружные части Е1 и Е2. Размеры и форма этих частей должны выдерживаться очень строго. Они разрабатываются при помощи компьютера и учитывают локальную усадку, происходящую при горячем изостатическом прессовании или ГИП. Эта специальная технология ГИП, более известная под названием «способа Isoprec®» (зарегистрированный знак), позволяет получить кожухи картера непосредственно по конечным размерам и ограничить, таким образом, их последующую механическую обработку.

Сердечники 10, выполняемые из материала, растворяющегося в специальном растворителе, жестко соединяют с наружной частью Е1 формы при помощи трубчатых штифтов 12. Штифты 12 удерживают сердечники 10 в местах свободных пространств 110 для циркуляции холодного воздуха, которые необходимо выполнить в толщине кожуха 105.

Каждый сердечник 10 имеет либо форму кольца, либо форму сегмента кольца (при этом каждый сегмент выполняют с возможностью состыковки с другими сегментами для образования полного кольца).

Каждый штифт 12 содержит два конца 12а и 12b, при этом один из концов 12а устанавливают в первое гнездо 14, выполненное в части Е1 формы, а второй конец 12b устанавливают во второе гнездо 16, выполненное в упомянутых сердечниках 10.

Поскольку штифты 12 выполняют трубчатыми, то они содержат сквозное отверстие 18, выходящее наружу на уровне концов 12а и 12b. Эти отверстия 18 образуют каналы доступа к сердечникам 10, через которые проходит растворитель для растворения сердечников.

Некоторые трубчатые штифты 12 могут содержать внутреннюю или наружную резьбу. Резьба выполнена с возможностью крепления на штифтах инструмента, необходимого для их установки, или трубопровода для подачи охлаждающего воздуха.

Оборудование, показанное на фиг.1, дополнительно содержит вставки 20, устанавливаемые между сердечниками 10 и выполненные из того же растворимого материала, что и сердечники. Для удержания на месте, вставки крепят к сердечникам 10 при помощи любого соответствующего крепежного средства. В представленном примере гнезда 22, выполненные с возможностью установки в них концов 20а вставок 20, выполняют на уровне краев сердечников 10 таким образом, чтобы вставки 20 можно было соединять в паз с этими сердечниками 10.

После установки сердечников 10 и вставок 20 на наружной части Е1 формы все части формы соединяют между собой таким образом, чтобы между ними оставалась полость, имеющая форму, соответствующую форме кожуха 105. Под соответствующей формой следует понимать форму, воспроизводящую требуемую форму детали с приближением по избытку, как с учетом усадки при ГИП, так и, чтобы оставить, в случае необходимости, часть толщины для последующей механической обработки. После этого упомянутую полость заполняют порошком металлического сплава 24. Этот порошок обволакивает сердечники 10 и вставки 20. Зерна порошка 24, находящиеся между сердечниками 10 или вставками 20 и наружными частями Е1 формы, образуют впоследствии наружную оболочку 105а кожуха 105, а зерна порошка 24, находящиеся между сердечниками 10 или вставками 20 и внутренними частями 01, 02, 03 формы, образуют впоследствии внутреннюю оболочку 105b кожуха 105.

Для спекания порошка 24 при помощи ГИП внутренние части формы располагают вокруг опорного цилиндра, не показанного на чертеже, и вокруг наружных частей формы устанавливают затяжную муфту. Образованную таким образом конструкцию помещают в автоклав под высоким давлением и при высокой температуре, например, 1000 бар и 1200°С. Поскольку между частями формы остается небольшой зазор, то форма деформируется, сдавливая порошок 24. Под одновременным действием давления и высокой температуры этот порошок уплотняется и принимает форму кожуха 105, что и является этапом спекания.

Кроме того, можно использовать цикл ГИП для жесткого соединения штифтов 12 с кожухом 105. В этом случае штифты 12 и порошок 24 металлического сплава выбирают из сплавов, имеющих состав, позволяющий им соединяться при помощи диффузионной сварки. Как известно, диффузионная сварка является способом, при котором детали удерживаются в контакте, в данном случае кожух 105 (или порошок 24) и штифты 12, под заданным давлением и при заданной температуре в течение контролируемого времени. В данном случае искомые условия давления и температуры достигаются благодаря циклу ГИП. Пластические деформации, создаваемые на поверхности деталей, обеспечивают тесный контакт, а также переход или диффузию элементов между деталями, если эти детали выполнены из совместимых сплавов.

В качестве примеров совместимых сплавов для порошка 24 можно использовать сплавы, применяемые в авиационной промышленности и известные под марками Waspaloy®, Astroloy® или Inconel 718®, а для штифтов 12 - сплавы на основе никеля или на основе кобальта.

Сразу после завершения цикла ГИП форму, выполненную из мягкой стали, разрушают сначала при помощи механической обработки, а затем погружая ее в ванну азотной кислоты для растворения. Действительно, азотная кислота является хорошим растворителем мягкой стали и не повреждает вышеупомянутые сплавы, используемые для изготовления кожуха 105 и штифтов 12.

Сердечники 10 и вставки 20 также выполняют из материала, растворимого в азотной кислоте, такого как мягкая сталь, чтобы использовать тот же растворитель, что и для растворения формы, и чтобы эти процессы растворения можно было осуществлять во время одной операции. Кислота проходит через сквозные отверстия 18 трубчатых штифтов 12 и сначала доходит до сердечников 10, а затем до вставок 20. В результате растворения сердечников 10 образуются свободные пространства 110, а в результате растворения вставок 20 образуются каналы 120 циркуляции, соединяющие между собой упомянутые свободные пространства 110. Необходимо заметить, что каналы, по которым проходит кислота, являются теми же каналами, по которым в дальнейшем будет циркулировать охлаждающий воздух.

Как было указано выше, выполненный картер предназначен для удержания одного или нескольких направляющих сопловых аппаратов турбины при помощи крепежных крюков, распределенных на внутренней стороне картера, обращенной внутрь турбины (то есть на внутренней оболочке кожуха). Эти крюки могут быть выполнены разными способами. В представленном примере кожух 105 отливают таким образом, чтобы на его внутренней стороне оставались приливы, имеющие общую форму 26 крюков, после чего эти приливы обрабатывают механическим путем для придания им «конечной» формы 126 крюков.

Согласно другому примеру применения устройства крепежные крюки можно выполнять перед формованием кожуха, например, при помощи литья, и потом закреплять на внутренней поверхности картера при помощи любого соответствующего способа соединения.

Это техническое решение может представлять интерес в случае, когда крюки необходимо изготовить из материала с более высокими огнеупорными свойствами, чем кожух, чтобы они отличались более высоким сопротивлением высоким температурам. При использовании технологий сборки, таких как спекание, традиционная сварка или болтовое соединение, в некоторых случаях они могут иметь недостатки. Так, традиционная сварка плавлением иногда способствует образованию трещин при высокой температуре в зоне плавления и появлению трещин на уровне зоны термического воздействия сваркой. Что касается болтового соединения, то оно усложняет конструкцию картера, увеличивая число входящих в него деталей. Как правило, все эти средства соединения могут иметь недостаточную усталостную прочностью, учитывая условия работы турбины.

Для устранения этих недостатков крюки можно изготавливать из материала, совместимого с точки зрения возможности диффузионной сварки с материалом кожуха (то есть, с выбранным порошком 24 металлического сплава). Таким образом, во время спекания порошка 24 можно жестко соединять крюки с кожухом 105 при помощи диффузионной сварки точно так же, как и штифты 12.

На фиг.2 и 3 показан картер статора турбины, изготовленный при помощи способа в соответствии с настоящим изобретением. Этот картер удерживает при помощи крепежных крюков неподвижные лопатки 200 направляющего соплового аппарата турбины. Между неподвижными лопатками 200 находятся подвижные лопатки 220 ротора турбины.

Первый конец 12а штифтов 12 выступает на наружной стороне картера таким образом, чтобы эти штифты 12 образовали приливы, выполняющие роль точек крепления для различных наружных элементов картера. Кроме того, первый конец 12а, по меньшей мере, одного из упомянутых штифтов 12 выполнен с возможностью взаимодействия, например, при помощи резьбы с концом трубопровода для подачи охлаждающего воздуха, не показанного на фигурах.

В условиях работы турбины кожух 105 картера охлаждается циркуляцией холодного воздуха внутри свободных пространств 110 и каналов 120 циркуляции, выполненных между свободными пространствами 110.

В случае авиационного турбореактивного двигателя забор холодного воздуха, как правило, происходит на уровне компрессора высокого давления или промежуточного картера, и воздух подается к картеру при помощи, по меньшей мере, одного воздушного трубопровода. Этот холодный воздух проходит затем между оболочками 105а, 105b кожуха 105 от входа к выходу в направлении стрелок, показанных на фиг.2 и 3. Необходимо предусмотреть, по меньшей мере, один воздухозаборник на входе картера и один выпуск воздуха 130 на выходе.

В представленном примере все штифты 12 предназначены для соединения с воздушным трубопроводом таким образом, чтобы распределить воздухозаборники вдоль кожуха 105. Эти воздухозаборники позволяют нагнетать количество воздуха, необходимое для хорошего охлаждения кожуха 105, и их распределяют таким образом, чтобы обеспечить выход воздуха через выпуск 130. Выпуск 130 образован каналом 120 циркуляции воздуха, выходящим наружу кожуха 105.

В заключение необходимо отметить, что способ изготовления в соответствии с настоящим изобретением позволяет выполнить картер статора турбины сложной формы, но простой по конструкции, обладающий хорошими механическими свойствами и выполненный с возможностью эффективного охлаждения во время работы турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ТУРБИНЫ С ТУГОПЛАВКИМИ СКОБАМИ, ИЗГОТОВЛЕННЫЙ СПОСОБОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2372496C2 |

| СПОСОБ АЛЮМИНИРОВАНИЯ ИЗ ПАРОВОЙ ФАЗЫ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2489513C2 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

| Способ изготовления биметаллического рабочего колеса турбины | 2021 |

|

RU2766654C1 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| СПОСОБ ДИФФУЗИОННОЙ ПАЙКИ РОТОРА ГТД КОНСТРУКЦИИ "БЛИСК" ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2414350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

| СИСТЕМА И СПОСОБ РЕМОНТА ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОТУРБИННЫХ КОМПОНЕНТОВ | 2019 |

|

RU2784612C1 |

Способ изготовления картера статора турбины, содержащего кожух, заключается в том, что между стенками частей формы, состоящей, по меньшей мере, из двух частей, предусматривают полость, имеющую форму, соответствующую форме упомянутого кожуха. Жестко соединяют сердечники, выполненные из растворимого материала, по меньшей мере, с одной из частей формы. Сердечники удерживаются на определенном расстоянии от стенки упомянутой части и соответствуют свободным пространствам, которые необходимо оставить внутри кожуха. Заполняют полость порошком металлического сплава. Спекают порошок горячим изостатическим прессованием. Удаляют сердечники путем растворения и извлекают сформованный таким образом кожух из формы. Изобретение позволяет повысить точность изготовления картера турбины, а также его прочностные свойства. 10 з.п. ф-лы, 3 ил.

1. Способ изготовления картера статора турбины, при этом картер содержит кожух (105), отличающийся тем, что между стенками частей (01, 02, 03, E1, E2) формы, состоящей, по меньшей мере, из двух частей, предусматривают полость, имеющую форму, соответствующую форме упомянутого кожуха (105); жестко соединяют сердечники (10), выполненные из растворимого материала, по меньшей мере, с одной из частей (Е1) формы, при этом сердечники удерживаются на определенном расстоянии от стенки упомянутой части и соответствуют свободным пространствам (110), которые необходимо оставить внутри кожуха (105); заполняют упомянутую полость порошком (24) металлического сплава; спекают порошок (24) горячим изостатическим прессованием; удаляют сердечники (10) путем растворения; и извлекают сформованный таким образом кожух (105) из формы.

2. Способ по п.1, отличающийся тем, что размещают между сердечниками (10) вставки (20), соответствующие каналам (12) циркуляции между упомянутыми свободными пространствами (110); и удаляют вставки (20) после операции спекания.

3. Способ по п.2, отличающийся тем, что вставки (20) выполняют из растворимого материала и удаляют их путем растворения.

4. Способ по любому из пп.1-3, отличающийся тем, что для жесткого соединения сердечников (10) с частью (Е1) формы используют трубчатые штифты (12), причем один конец (12b) штифтов устанавливают в гнездо (16), выполненное в одном из сердечников (10), а другой конец (12а) штифтов устанавливают в гнездо (14), выполненное в части (Е1) формы.

5. Способ по п.4, отличающийся тем, что другой конец (12а), по меньшей мере, одного из штифтов (12) выполняют с возможностью взаимодействия с концом трубопровода для подачи охлаждающего воздуха.

6. Способ по п.4, отличающийся тем, что штифты (12) жестко соединяют с кожухом (105) при помощи диффузионной сварки во время спекания порошка, при этом материалы штифтов (12) и кожуха (105) являются совместимыми с точки зрения выполнения диффузионной сварки.

7. Способ по одному из пп.1-3, отличающийся тем, что картер дополнительно содержит крепежные крюки для удержания, по меньшей мере, одного направляющего соплового аппарата турбины, причем при формовании кожуха (105), на его внутренней стороне, обращенной внутрь турбины, выполняют приливы и механически обрабатывают последние для придания им формы (126) крюков.

8. Способ по одному из пп.1-3, отличающийся тем, что упомянутый картер содержит крепежные крюки для удержания, по меньшей мере, одного направляющего соплового аппарата турбины, причем крюки выполняют перед формованием кожуха (105), а после этого их закрепляют на внутренней стороне кожуха, обращенной внутрь картера.

9. Способ по п.8, отличающийся тем, что крюки жестко соединяют с кожухом (105) при помощи диффузионной сварки во время спекания порошка (24), при этом материалы крюков и кожуха (105) являются совместимыми с точки зрения выполнения диффузионной сварки.

10. Способ по п.1, отличающийся тем, что части (01, 02, 03, E1, E2) формы выполнены из растворимого материала, при этом указанные части формы удаляются путем растворения.

11. Способ по любому из пп.1-3 и 10, отличающийся тем, что в качестве упомянутого растворимого материала выбирают мягкую сталь, и тем, что в качестве растворителя используют азотную кислоту.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4383854 А, 17.05.1983 | |||

| RU 2055697 С1, 10.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПОЛОСТЯМИ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016701C1 |

| Способ изготовления спеченных изделий | 1980 |

|

SU880630A1 |

| RU 94041838 А1, 20.09.1996. | |||

Авторы

Даты

2009-12-27—Публикация

2005-06-14—Подача