Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки заготовок со сферической поверхностью из металлических сплавов поверхностным пластическим деформированием (ППД).

Известен способ ППД неполной поверхности сферы, включающий сообщение вращательного движения заготовке и вращательного движения и движения продольной подачи инструменту с деформирующими элементами для обеспечения обработки сферы с натягом (Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом (Машиностроит. Пр-во. Сер. Прогрессивные технол. процессы в машиностроении: Обзорн. информ./ВНИИТЭМР. Вып.5). - М., 1991, - С.31…33, рис.16-17).

Недостатками описанного способа являются: ограниченные технологические возможности, низкая производительность из-за низкой жесткости системы и, как следствие, малого точечного пятна контакта деформирующих элементов с обрабатываемой поверхностью, малой подачи и низкое качество обработанной поверхности из-за неравномерной обработки, а также ограниченные возможности в создании упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, недостаточно большая глубина упрочненного слоя и недостаточно высокая степень упрочнения обрабатываемой поверхности.

Известен также наиболее близкий по технической сущности к заявляемому способ обработки сферических изделий ППД (патент РФ № 2324583, МПК 6 В24В 39/04, опубл. 20.05.2008), включающий сообщение вращательного движения дисковому инструменту в условиях пластического контакта его торца с обрабатываемым сферическим изделием, при этом используют инструмент, на наружной поверхности которого выполнена канавка, где закреплена свернутая в кольцо цилиндрическая пружина, инструменту одновременно с вращательным движением сообщают продольную подачу, а изделию - вращательное движение.

Недостатками известного способа являются следующие:

- ограниченные технологические возможности, обусловленные невозможностью обработки ППД полных сферических поверхностей,

- ограниченные технологические возможности, обусловленные преобладанием в процессе обработки трения скольжения, что является препятствием для ППД материалов, имеющих повышенную склонность к схватыванию с инструментальным материалом, например, титановых сплавов;

- низкая производительность и точность обработки, ограниченные возможности управления твердостью поверхностного слоя, его глубиной и высотой микронеровностей, что является следствием низкой жесткости системы и невозможности использования больших рабочих усилий.

Задачей изобретения является расширение технологических возможностей процесса за счет обработки ППД полных сферических поверхностей, снижение высоты микронеровностей обработанной поверхности, повышение жесткости системы и, как следствие, улучшение качества обработки и повышение точности, возможность управления твердостью поверхностного слоя и его глубиной посредством широкого варьирования технологическими режимами, возможность использования больших рабочих усилий, вследствие чего увеличивается глубина упрочненного слоя, формируются в упрочненном слое благоприятные сжимающие остаточные напряжения, повышается производительность процесса, кроме того, снижается себестоимость процесса в целом.

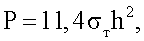

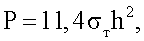

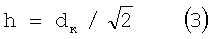

Поставленная задача решается предлагаемым способом обработки сферических изделий ППД, включающим сообщение вращательного движения дисковому инструменту в условиях пластического контакта его торца с обрабатываемым сферическим изделием, отличающийся тем, что сферическому изделию в виде полной сферы сообщают принудительное вращательное движение, при этом его размещают с выступанием в цилиндрической камере, диаметр которой меньше диаметра инструмента, которую располагают относительно оси вращения инструмента с эксцентриситетом, а для обеспечения ППД поверхностного слоя изделия силу прижима Р инструмента определяют по зависимости:

где σт - предел текучести обрабатываемого материала;

h - необходимая глубина слоя деформационного упрочнения.

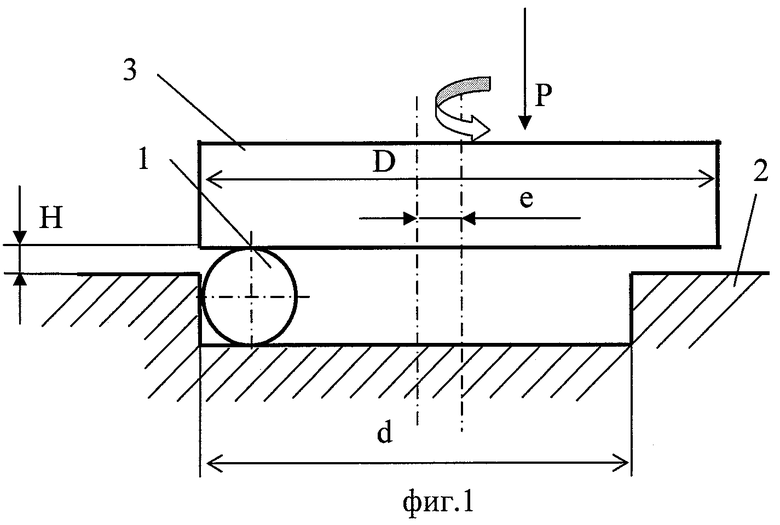

При наилучшем варианте реализации предлагаемого способа выступание изделия относительно торца камеры не должно превышать 1/3 его диаметра.

Вследствие реализации совокупности признаков характеризующих предлагаемый способ обеспечивается возможность обработки полных сферических поверхностей ППД, при этом достигается также снижение высоты микронеровностей обработанной поверхности, повышение точности, возможность управления твердостью поверхностного слоя и его глубиной посредством широкого варьирования технологических режимов, повышение производительности за счет сообщения больших рабочих усилий, а также снижение себестоимости процесса и удешевление изготовления инструмента вследствие простоты конструкции последнего. Не требуется применение специального оборудования.

Для обеспечения высокой производительности и качества обработанной поверхности и поверхностного слоя необходимо, чтобы след контакта инструмента с обрабатываемым изделием последовательно охватывал всю его поверхность. Необходимым условием этого является смещение следа контакта при каждом обороте изделия относительно предыдущего. Экспериментально установлено, что для выполнения данного условия диаметр цилиндрической камеры должен в 5-8 раз превышать диаметр обрабатываемого изделия при наличии эксцентриситета между осью вращения инструмента и осью цилиндрической камеры. Величина эксцентриситета должна определяться экспериментально с учетом фрикционных свойств пары трения «обрабатываемый материал - инструментальный материал», а также глубины слоя деформационного упрочнения и, как следствие, ширины следа контакта. Например, при обработке сферического изделия ⌀ 28 мм из титанового сплава ВТ1-0 и использовании камеры ⌀ 150 мм и инструмента из закаленной стали для получения слоя деформационного упрочнения глубиной 0,5 мм оптимальным является эксцентриситет 8 мм (3-7% диаметра камеры).

При соблюдении условия выступания изделия относительно торца камеры менее 1/3 его диаметра на поверхности обрабатываемого изделия полностью исключается возможность появления следов от контакта с кромкой камеры.

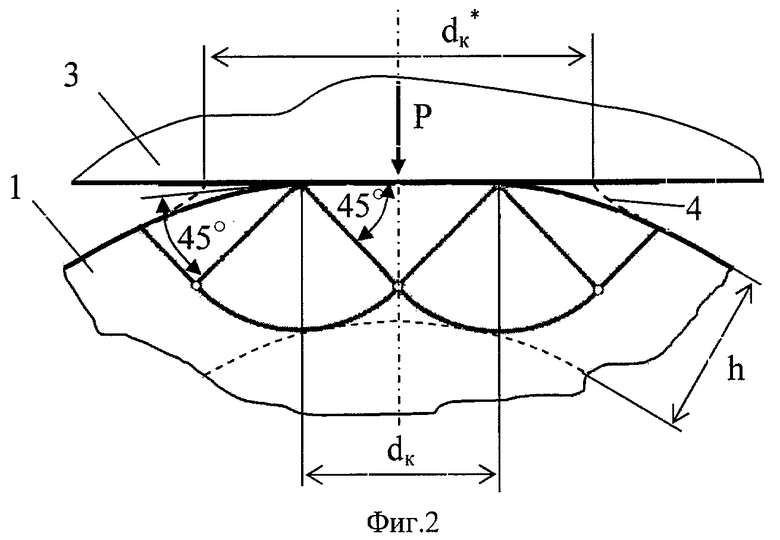

На фиг.1 представлена схема обработки ППД полной сферической поверхности изделия; на фиг.2 - схема контакта инструмента со сферическим изделием.

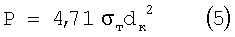

Обработку сферического изделия 1 из отожженного титанового сплава ВТ1-0 (фиг.1) выполняли на сверлильном станке. Подлежащее ППД обрабатываемое изделие 1 располагают с выступанием Н в полости цилиндрической камеры 2, при оптимальном варианте реализации предлагаемого способа выступание изделия 1 относительно торца камеры 2 составляет менее 1/3 его диаметра, диаметр d камеры 2 меньше диаметра D дискового инструмента 3, которую располагают относительно оси вращения инструмента 3 с эксцентриситетом е, величина эксцентриситета е составляет 8 мм, и сообщают инструменту 3 вращательное движение в условиях пластического контакта его торца с обрабатываемым сферическим изделием 1 с диаметром d1 с силой прижима Р инструмента 3, обеспечивающей ППД поверхностного слоя изделия 1 в условиях его принудительного вращения, силу прижима Р инструмента 3 предварительно определяли по следующей зависимости:

где σт - предел текучести материала обрабатываемого изделия 1;

h - глубина слоя деформационного упрочнения.

Например, для получения слоя деформационного упрочнения h=0,5 мм в изделии 1 из отожженного титанового сплава ВТ 1-0 технологическое усилие прижима при σт=300 Па будет равно Р=855 H. Шероховатость поверхности при этом уменьшилась с Ra 3,2 мкм до Ra 0,32 мкм.

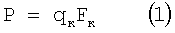

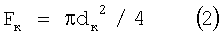

Предлагаемая зависимость для определения технологического усилия прижима получена нами следующим образом. Рассмотрим изделие 1 - шар из пластичного материала, сдавленный плоскостью инструмента 3 (фиг.2). В силу малости искривления области контакта для определения усилия прижима инструмента 3, обеспечивающего получение слоя деформационного упрочнения заданной глубины, можно использовать схему вдавливания жесткого штампа в пластическое полупространство. Введем следующие обозначения:

dк - диаметр пятна контакта без учета наплыва;

Р - технологическое усилие сдавливания;

h - глубина слоя деформационного упрочнения;

Fк - площадь пятна контакта без учета наплыва;

qк - контактное давление.

Тогда

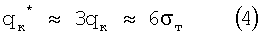

Как известно из задачи Прандля: qк≈3σт, где σт - предел текучести материала обрабатываемого изделия 1, если материал не упрочненный. Но, как показывают эксперименты, в сильно упрочненном поверхностном слое предельное контактное давление достигает ≈ 3σт. Тогда контактное давление на упрочненный поверхностный слой

Подставляя (2, 4) в (1), получаем

Формула (5) связывает технологическое усилие с механическими свойствами материала изделия 1 и с диаметром пятна контакта.

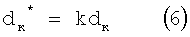

В реальности при упругопластическом контакте имеет место наплыв 4 (фиг.2), который увеличивает площадь контакта инструмента 3 с обрабатываемым изделием 1 - шаром.

Экспериментально установлено, что в диапазоне размеров обрабатываемых изделий ⌀ 25-50 мм dк * больше dк в 1,05-1,15 раза. Примем k=1,1.

Тогда, подставляя (6) и (3) в (5), получим

Формула (7) позволяет практически рассчитать технологическое усилие исходя из заданной величины глубины слоя деформационного упрочнения.

Предлагаемый способ позволяет расширить технологические возможности процесса поверхностного пластического деформирования за счет обеспечения возможности обработки сферических изделий, снизить шероховатость обработанной поверхности, увеличить ее твердость на значительную глубину, повысить производительность за счет возможности применения высоких скоростей обработки, а также снижает себестоимость процесса и сокращает расходы на изготовление оснастки.

В результате обработки изделия, например из отожженного титанового сплава ВТ 1-0, твердость поверхностного слоя по сравнению с твердостью сердцевины увеличивается в 1,8 раза и достигает Hv 2,7 ГПа (при твердости сердцевины Hv 1,5 ГПа). Шероховатость поверхности уменьшилась с Ra 3,2 мкм до Ra 0,32 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| ЭЛЕКТРОГОЛОВКА ДЛЯ УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2420392C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки заготовок со сферической поверхностью из металлических сплавов поверхностным пластическим деформированием. Сферическое изделие в виде полной сферы размещают в цилиндрической камере с выступанием относительно ее торца. Сообщают вращательное движение дисковому инструменту в условиях пластического контакта его торца с обрабатываемым сферическим изделием. Сообщают принудительное вращательное движение сферическому изделию. При этом диаметр цилиндрической камеры меньше диаметра инструмента. Цилиндрическую камеру располагают относительно оси вращения инструмента с эксцентриситетом. Силу прижима Р инструмента определяют по зависимости: Р=11,4 σтh2, где σт - предел текучести обрабатываемого материала, h - необходимая глубина слоя деформационного упрочнения. В результате обеспечивается возможность обработки полных сферических поверхностей, снижается высота микронеровностей обработанной поверхности, увеличивается глубина упрочненного слоя и формируются в упрочненном слое благоприятные сжимающие остаточные напряжения. 1 з.п. ф-лы. 2 ил.

1. Способ обработки сферических изделий поверхностным пластическим деформированием (ППД), включающий сообщение вращательного движения дисковому инструменту в условиях пластического контакта его торца с обрабатываемым сферическим изделием, отличающийся тем, что сферическому изделию в виде полной сферы сообщают принудительное вращательное движение, при этом изделие размещают в цилиндрической камере, диаметр которой меньше диаметра инструмента с выступанием относительно торца камеры, которую располагают относительно оси вращения инструмента с эксцентриситетом, а для обеспечения ППД поверхностного слоя изделия силу прижима Р инструмента определяют по зависимости:

Р=11,4σтh2,

где σт - предел текучести обрабатываемого материала;

h - необходимая глубина слоя деформационного упрочнения.

2. Способ по п.1, отличающийся тем, что выступание изделия относительно торца камеры составляет менее 1/3 его диаметра.

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2324583C1 |

| Обкатник | 1971 |

|

SU446404A1 |

| Устройство для упрочняюще-чистовой обработки | 1985 |

|

SU1274915A1 |

| DE 3734123 A1, 20.04.1989. | |||

Авторы

Даты

2010-12-27—Публикация

2009-07-09—Подача