Настоящее изобретение относится к гидротермически стабильному пористому молекулярно-ситовому катализатору и методу его изготовления и, конкретно, к гидротермически стабильному пористому молекулярно-ситовому катализатору, который даже в высокотемпературной и влажной среде обладает относительно стабильной структурой и может поддерживать свою каталитическую способность, а также метод его изготовления.

Существующий уровень

Пористые неорганические материалы со структурой -Si-OH-Al-групп широко применяются в области пористых молекулярно-ситовых катализаторов, так как обладают большим количеством пор, большой удельной поверхностью, а также множеством активных центров и кислотных центров.

Этот пористый молекулярно-ситовый катализатор используется, например, в гетерогенных каталитических реакциях, таких как различные реакции окисления/восстановления, включая реакции каталитического крекинга, реакции изомеризации и реакции эстерификации, особенно гетерогенно-каталитические реакции, требующие термостабильности при большом давлении или высоких температуре и влажности. В этом случае, однако, у катализатора возникают проблемы, связанные с тем, что при попадании в атмосферу пара при температуре выше 500°С происходит деалюминирование четырехгранной решетки, приводящее к разрушению его структуры с одновременным снижением количества кислотных точек, приводящему к быстрому снижению каталитической активности.

Соответственно, для того чтобы снизить деактивацию пористого молекулярно-ситового катализатора, происходящую при помещении катализатора в жесткую атмосферу процесса с высокими температурой и влажностью, ранее пытались использовать метод модификации пористой твердой кислоты фосфатной структурой и/или удельной металлоемкости.

В отношении этих методов патент США №4,977,122 описывает гидротермически стойкий катализатор, состоящий из (а) кристаллического цеолита; (б) неорганическую оксидную матрицу (например кварцевую, алюминиевую, кварцеалюминиевую, оксида магния, циркония, титана, бора, хрома, глины и т.д. и (в) фосфоросодержащий алюминий, подготовленный при помощи введения алюминия в соприкосновение с солью щелочноземельного металла (Be, Mg, Ca, Sr, Ba), фосфоросодержащей солью или фосфористой солью, в которой цеолит представлен цеолитом USY в количестве 1-70% веса, фосфоросодержащий алюминий представлен в количестве 5-50% веса и упомянутый фосфор представлен в количестве 0.5-5.0% веса по отношению к количеству алюминия.

В патенте США №6,867,341 описан крекинговый лигроиновый катализатор, полученный путем перераспределения атомов алюминия в цеолите и размера кристаллов цеолита, а также процесс крекинга в лигроине при помощи катализатора. Катализатор разработан и подготовлен с таким расчетом, что выход ароматической составляющей на поверхности пор может быть минимизирован путем химической нейтрализации алюминия, находящегося вне пор, а этилен и пропилен, имеющие малые размеры, могут быть более выборочно произведены путем увеличения концентрации ионов алюминия в порах, чтобы увеличить число кислотных участков (центров/acid sites).

В соответствии с указанным патентом в наличии имеется спектр Al-NMR, что говорит о том, что феррит-цеолитовый катализатор, полученный в результате такой технологии, оставляет неизменной тетрагидральную решетку Al, даже при помещении в среду с 50% пара при температуре 690°С на 2 часа. Однако ожидается, что гидротермальная стабильность и структурная стабильность катализатора не может быть гарантирована, когда он подвергается обработке на 100% бане при температуре 750°С в течение 24 часов.

В патенте США №6,835,863 описан процесс производства легких олефинов путем каталитического крекинга лигроина (точка кипения 27-221°С) при помощи гранулированного катализатора, содержащего 5-75% веса ZSM-5 и/или ZSM-11,25-95% от веса кварца или каолина и 0.5-10% веса - фосфор. Однако отсутствует упоминание какого-либо исходного фосфорного материала и гидротермальной стабильности формованного (прессованного) катализатора.

Также в патенте США №6,211,104 описан катализатор для каталитического крекинга, состоящий на 10-70 весовых % из глины, на 5-85 весовых % из неорганических оксидов и на 1-50 весовых % из цеолита. Используемый в катализаторе цеолит на 0-25 весовых % состоит из Y-цеолита или REY-цеолита и на 75-100 весовых % из пентацеолита (SiO2/Al2O3=15-60; взятого из ZSM-5, ZSM-8 и ZSM-11 цеолитов, состоящих на 2-8 весовых % из P2O5 и на 0.3-3 весовых % из Al2O3, или MgO, или CaO), в которых исходный материал названных составов алюминия, или магния, или кальция взят из водных растворов их нитратов, гидрохлорида или сульфатов. Особо указано, что описанный катализатор дает удовлетворительный выход олефина, даже в случае предварительной обработки на 100% бане при температуре 800°С в течение 4-27 часов. Однако указанный патент не дает описания технологии регулирования/выбора и загрузки определенных химических видов Р, а добавляемые материалы ограничены Al, Mg и Ca, и используются обыкновенные водорастворимые соли металлов так, чтобы катионы AL, Mg или Ca, выделяющиеся в процессе подготовки катализатора, могли свободно участвовать в ионно-обменных реакциях с протонами цеолита, что в результате приводит к потере кислотных точек. По этой причине принято считать, что предложенный в указанном патенте катализатор сложен в изготовлении в описанных условиях синтеза.

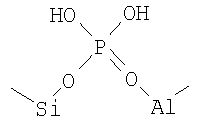

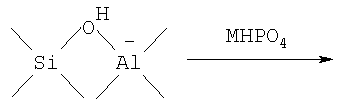

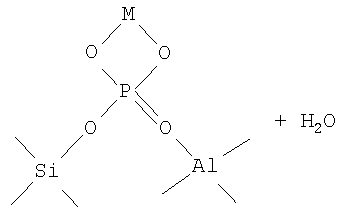

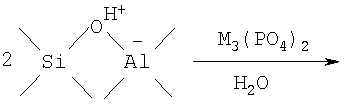

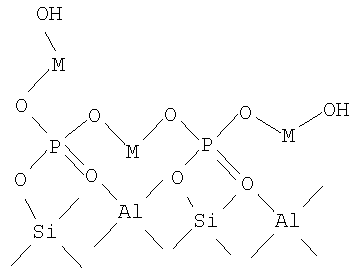

В предыдущем методе изменения поровой сплошной кислоты при помощи фосфорного состава и/или какого-то конкретного металла, как это описано выше, особенно в случае модифицирования пористой подложки при помощи ионов фосфора, компонент -Si-OH-Al- действует как кислотный центр Бронстеда в цеолите, модифицированном ионами фосфора [PO4]-3, как показано в приведенной ниже формуле, при этом группа ≡P=O стабилизирует неустойчивый Al для минимизации деалюмминизации. Однако в силу того, что ионы фосфора обладают достаточно высокой кислотностью, остается возможность невыборочной модификации различных кислотных центров, обладающих различной кислотностью в циолите в процессе модификации реакции при помощи фосфора. Соответственно, в этом случае модифицировать кислотные центры непросто.

Другой метод можно проиллюстрировать при помощи способа модификации цеолита редкоземельными металлами, такими как La, и ионами фосфора. В этом случае в силу того, что ионы La3+ обладают высоким числом окисления, или того, что ионы фосфора больше по размеру, чем поры цеолита, поверхность пор цеолита модифицируется этими ионами в процессе общего процесса модификации во время синтеза.

Одновременно ожидается, что присутствующий при высокой температуре пар будет воздействовать на присутствующую на поверхности -Si-OH-Al-составляющую, на поверхности, а не в порах цеолита, при этом будет происходить деалюминизация -Si-OH-Al- составляющей, приводящая к медленному разрушению ее структуры. Для того чтобы преодолеть эту проблему, если цеолит загружен с редкоземельными металлами, металл расположится в основном на пористой поверхности, и таким образом -Si-OH-Al-составляющую можно защитить от воздействия высокотемпературного пара, что приведет к улучшению гидротермической стабильности.

Однако, если обычная водорастворимая соль используется в качестве соли металла, большое количество катионов металла, образующихся в процессе подготовки катализатора, смогут легко участвовать в ионном обмене с протонами цеолита, что приведет к потере кислотных точек. Таким образом, в этом случае существует проблема, связанная с тем, что растворенные ионы металла участвуют в ионном обмене с протонами молекулярного сита, в результате уменьшается количество кислотных точек, что приводит к снижению каталитической активности.

Соответственно, наблюдается продолжающая существовать необходимость разработки катализатора, который: (1) обладал бы стабильной структурой даже в среде с высокой температурой и влажностью; (2) выборочно модифицировался бы только на его пористой поверхности, одновременно сохраняя основную молекулярную структурную решетку твердого окислителя пористого молекулярного сита; и (3) мог бы сохранять свою активность в течение длительного времени даже в среде, характеризующейся высокими температурой и влажностью.

Раскрытие предмета изобретения

Техническая проблема

Соответственно, в рамках настоящего изобретения были проведены широкие исследования, направленные на разработку катализатора, обладающего удовлетворительной гидротермической стабильностью по сравнению с пористым молекулярно-ситовым катализатором, известным из предыдущего уровня развития науки и техники, подготовленным подобным же образом, и мог бы поддерживать активность в течение длительного времени даже в жестких условиях проведения процесса, и в результате обнаружить, могут ли фосфоросодержащие составы и нерастворимые соли металлов быть использованы таким образом, чтобы только взаимодействующие с кислотными точками вне пор пористого молекулярно-ситового катализатора модифицировались гидротермически стабильными ионами фосфора, которые в свою очередь были стабилизированы ионами металла, стало возможным получить пористый молекулярный ситовый катализатор, обладающий удовлетворительной гидротермальной стабильностью даже в среде с высокими температурой и влажностью. На основе этого факта разработано настоящее изобретение.

Поэтому предметом настоящего изобретения является получение пористого молекулярного ситового катализатора, сохраняющего физическую и химическую стабильности даже при помещении в среду с высокими температурой и влажностью в процессе гетерогенных каталитических реакций, таких как различные окислительные/восстановительные реакции, в том числе реакции каталитического трещинообразования, реакции изомеризации, реакции алкилирования и реакции эстерификации, а также методы изготовления.

Другим предметом настоящего изобретения является получение пористого молекулярно-ситового катализатора, выборочно модифицируемого только на поверхности пор, одновременно сохраняющего свою основную структурную решетку и таким образом сохраняющего стабильную структуру в течение долгого времени даже в среде с высокими температурой и влажностью, а также способ его изготовления.

Еще одним предметом настоящего изобретения является разработка пористого молекулярно-ситового катализатора, полученного в результате простого процесса изготовления, что должно привести к простому массовому производству и повышенной экономической эффективности, а также способ его изготовления.

Техническое решение

Для достижения указанных выше задач настоящее изобретение описывает гидротермически стабильный пористый молекулярно-ситовый катализатор, состоящий из продукта, полученного в результате выпаривания воды из базовой смеси материалов, состоящей из 100 массовых частей молекулярного сита, обладающего решеткой -Si-OH-Al-, 0.01-5.0 массовых частей водонерастворимых солей материалов и 0.05-17.0 массовых частей фосфорной составляющей, в которой поры на поверхности молекулярного сита модифицированы при помощи одного из составов, описанных в следующих формулах с 1 по 3:

Формула 1

Мх(H2PO4)у, где М металл, х равно 1 и у - переменная от 2 до 6;

Формула 2

Мх(HPO4)у, где М металл, x равно 2 и у - переменная от 2 до 6;

Формула 3

Мх(PO4)у, где М металл, х равно 3 и у - переменная от 2 до 6.

В настоящем изобретении мольная доля водонерастворимого металла к составу фосфора должна составлять 1.0:0.3-10.0.

Одновременно молекулярное сито предпочтительно состоит из цеолита с мольной долей Si/Al 1-300 и размером пор 4-10Å или мезопористое молекулярное сито с размером пор 10-100 Е. Более предпочтителен выбор молекулярного сита из группы, состоящей из ZSM-5, ферриерита, ZSM-11, модернита, бета-цеолита, МСМ-22, L-цеолита, МСМ-41, SBA-15 и Y-цеолита.

Водонерастворимая соль металла предпочтительно берется из оксида, гидрооксида, карбоната или оксалата или по крайней мере одного металла, выбранного из группы, состоящей из группы щелочно-земельных металлов, переходных металлов и тяжелых металлов со степенью окисления от +3 до +5.

Фосфатная составляющая предпочтительно состоит из фосфорной кислоты (H3PO4), фосфата амония или алкилфосфата.

В соответствии с одним из предпочтительных вариантов выполнения данного изобретения является то, что настоящее изобретение описывает способ подготовки гидротермально стабильного пористого молекулярно-ситового катализатора, способ выполнения следующих шагов: (а) добавление молекулярного сита с решеткой, состоящей из -Si-OH-Al-, к водному раствору, состоящему из фосфорной составляющей и соли водонерастворимого металла таким образом, что водный раствор характеризуется исходным составом из 100 частей по массе молекулярного сита, 0.01-5.0 частей по весу водонерастворимой соли металла и 0.05-17.0 частей по весу фосфорного состава; и (б) удаление воды из водного раствора посредством выпаривания с последующей фильтрацией для восстановления твердого продукта.

В предложенном в изобретении способе шаг (а) может состоять из следующих промежуточных шагов: (1) смешивание фосфорного состава, водонерастворимой соли и воды друг с другом для приготовления водного раствора; (2) регулирование pH раствора таким образом, чтобы фосфатная составляющая была представлена в растворе в форме ионов, выбранных из иона моногидрогенного фосфора ([HPO4]2-), иона дегидрогенного фосфора ([H2PO4]-) и иона фосфора ([PO4]3-), и перемешивание раствора; и (3) добавление молекулярного сита с решеткой -Si-OH-Al- к раствору, полученному на (2) шаге.

Перемешивание в шаге (2) может выполняться при температуре 20-60°С в течение от 30 минут до 3 часов.

Также процесс выпаривания в шаге (b) может проходить при температуре 10-90°С.

В соответствии с другим предпочтительным вариантом выполнения данного изобретения настоящее изобретение описывает способ подготовки гидротермически стабильного пористого молекулярно-ситового катализатора; способ состоит из следующих шагов: (а) подготовка водного раствора, содержащего фосфатную составляющую и водонерастворимую соль металла; (б) удаление воды из водного раствора сначала в результате выпаривания, за которым затем следует фильтрация для восстановления твердого продукта; (в) подготовка водного раствора, содержащего молекулярное сито с решеткой -Si-OH-Al-; и (г) добавление первого твердого продукта к водному раствору, содержащему молекулярное сито, и удаление воды из раствора смеси повторным выпариванием с последующей фильтрацией для отделения второго твердого продукта; при этом фосфатная составляющая и водонерастворимая соль металла используются в количестве 0.05-17.0 весовых частей и 0.01-5.0 весовых частей соответственно на основе 100 весовых частей молекулярного сита.

В этом воплощении шаг (а) может состоять из следующих промежуточных шагов: (1) смешивание фосфорного состава, водонерастворимой соли металла и воды между собой и (2) регулировка pH смеси таким образом, что фосфатная составляющая представлена в смеси в виде ионов, взятых из ионов моногидрогенного фосфора, ионов дегидрированного фосфора, ионов фосфора, и перемешивание смеси.

Первый твердый продукт может быть добавлен в количестве 0.01-20.0 весовых частей на основе 100 весовых частей молекулярного сита.

Шаг смешивания (2) может быть выполнен при температуре 20-60°С в течение времени от 30 минут до 3 часов.

Также первый процесс выпаривания предпочтительно осуществлять при температуре 10-90°С, а второй процесс выпаривания предпочтительно проводить при температуре 20-60°С.

Преимущества

Пористый молекулярно-ситовый катализатор, полученный в соответствии с настоящим изобретением, является экономически выгодным составом, способным заменить используемые твердокислотные катализаторы. Особенно при использовании в условиях высоких температуры и влажности он будет обладать относительно стабильной структурой и способен поддерживать каталитическую активность в течение длительного времени.

В силу того, что предлагаемый в изобретении катализатор физически и химически стабилен, даже в условиях высоких температуры и влажности, как это описано выше, ожидается, что катализатор покажет удовлетворительную каталитическую активность при использовании в гетерогенных каталитических реакциях, таких как различные реакции окисления/восстановления, в том числе реакции каталитического крекинга, реакции изомеризации, реакции алкилации (алкилирования) и реакции эстерификации.

Также описанный в изобретении катализатор должен быть чрезвычайно полезен, так как реакция в процессе подготовки катализатора достаточно проста и стоимость подготовки исходных материалов для изготовления катализатора может быть снижена.

Описание к чертежам

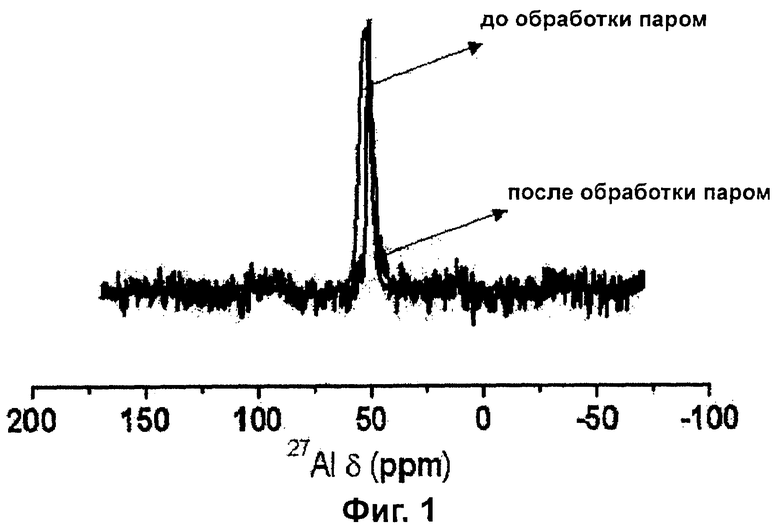

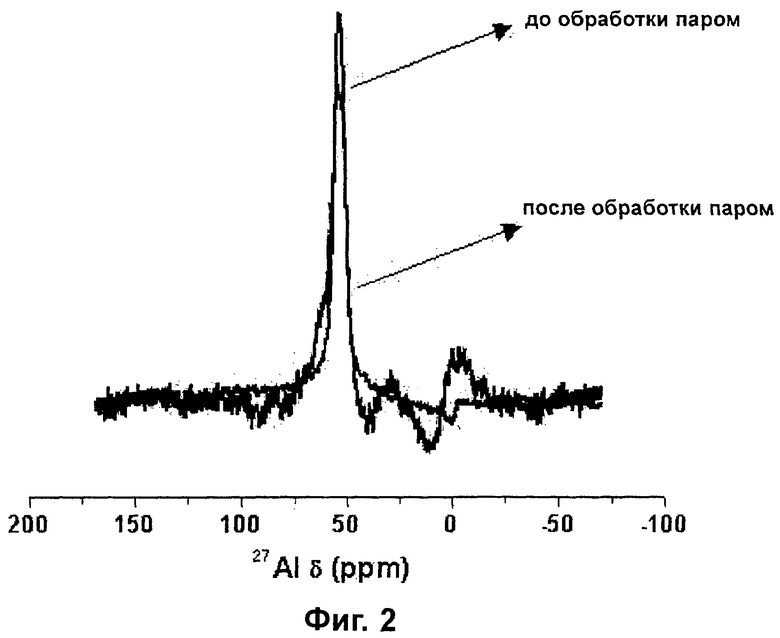

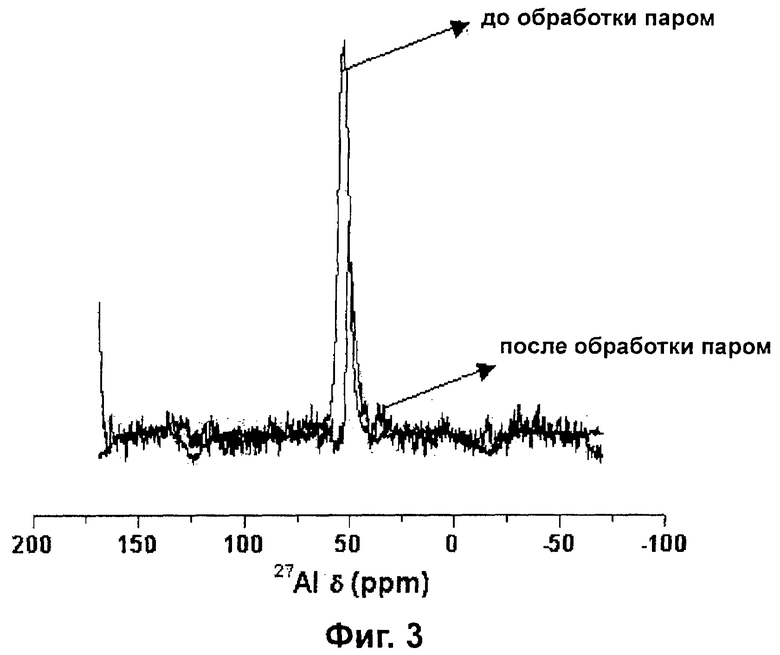

Фиг. с 1 по 3 - это графики, показывающие результаты спектра 27AINMR для катализатора, подготовленного в приведенном в настоящем изобретении Примере и Сравнительных примерах.

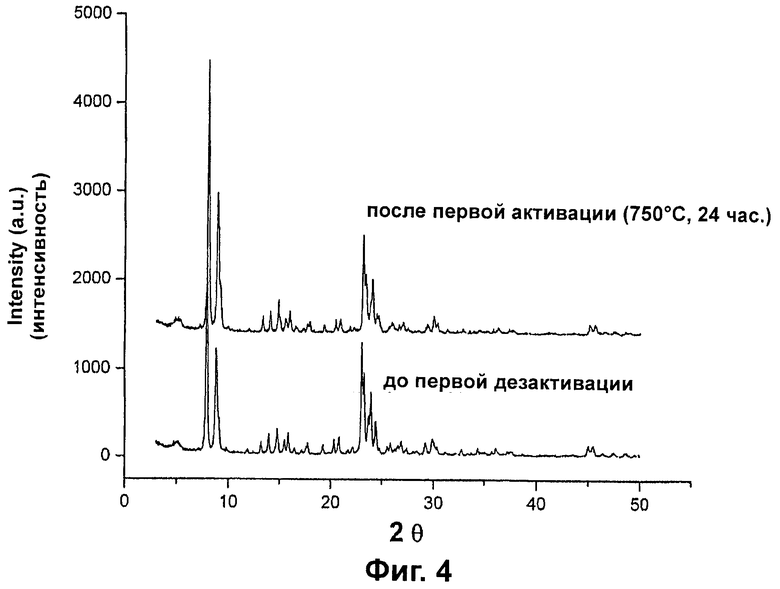

Фиг.4 - это график результатов рентгеновской дифракционной картины по Примеру 3 настоящего изобретения.

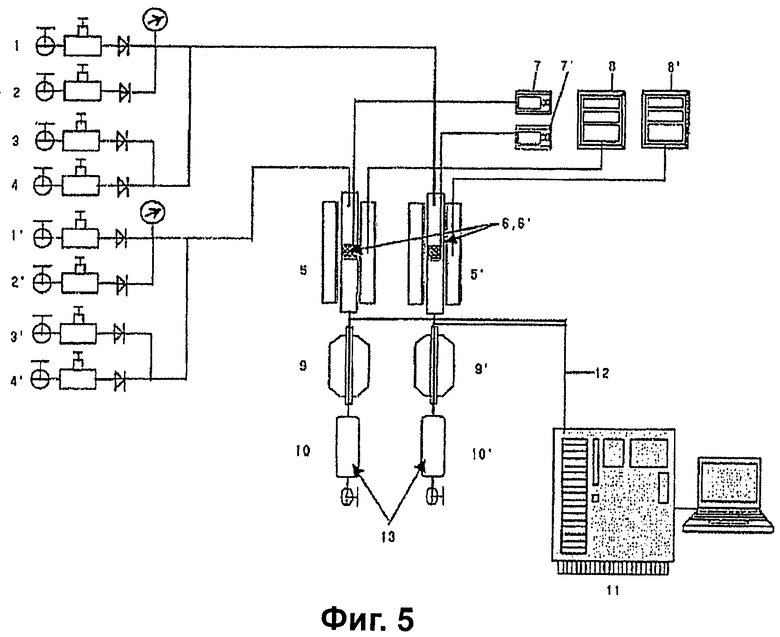

Фиг.5 схематически показывает систему измерений показателей катализатора, подготовленного в соответствии с примерами настоящего изобретения и Сравнительными примерами.

Наилучший способ

Здесь и далее настоящее изобретение будет описано более подробно.

Как сказано выше, пористый молекулярный ситовый катализатор по настоящему изобретению состоит из продукта, полученного в результате выпаривания воды из смеси исходных материалов, состоящей из 100 весовых частей молекулярного сита с решеткой -Si-OH-Al-, 0.01-5.0 весовых частей водонерастворимой соли металла и 0.05-17.0 весовых частей фосфорного состава. Когда катализатор используется в жестких условиях с высокими температурами и влажностью в гетерогенных каталитических реакциях, таких как различные реакции окисления/восстановления, в том числе реакции каталитического крекинга, реакции изомеризации и реакции эстерификации, он может показать удовлетворительную гидротермическую стабильность, активность в реакциях и выборочную реакцию с одновременным увеличением экономической эффективности. Рассматриваемый в изобретении катализатор может быть подготовлен так, что будет обладать требуемыми физическими и химическими свойствами путем соответствующего подбора и регулирования типа исходных материалов модификатора, состава каждого компонента, загружаемого количества, pH и температуры раствора при загрузке и т.д. В процессе подготовки катализатора во внимание принимаются следующие технические особенности:

(1) Способ выборочного изменения только поверхности пор молекулярного сита при помощи фосфорного состава, присутствующего в виде ионов, выбранных из моногидрогенфосфатного иона, дегидрогенфосфатного иона и фосфатного иона;

(2) Способ применения водонерастворимой соли металла для предотвращения ионного обмена протонов молекулярного сита с большим количеством ионов нерастворимого металла и одновременно для стабилизации фосфатной составляющей, изменяющей молекулярное сито; и

(3) Способ стабилизации молекулярного сита, измененного фосфорной составляющей и металлом путем выпаривания воды.

В соответствии с техническими условиями может быть использована любая поддержка катализатора, если это - молекулярное сито группы -Si-OH-Al-.

Предпочтительно использовать любое из мезопористых молекулярных сит с размером пор 10-100 Å и молярным соотношением Si/Al в пределах 1-300, желательно 25-80, включая цеолит с размером пор 4-10 Å.

Среди них предпочтительными являются ZSM-5, ферриерит, ZSM-11, модернит, бета-цеолит, МСМ-22, L-цеолит, МСМ-41, SBA-15 и/или Y-цеолит, общие свойства которых уже хорошо известны на сегодняшний день.

Используемый здесь термин «водонерастворимая соль металла» означает соль металла с содержанием растворимого компонента (Ksp) менее 10-4, т.е. с pKsp больше 4. Примером такой соли металла может служить окись, гидрат окиси, карбонат или оксалат металла с состоянием окисления более +2. Предпочтительно, чтобы соль металла была окислом, гидрооксидом, карбонатом или оксалатом по крайней мере одного металла, взятого из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов со степенью окисления от +3 до +5.

Предпочтительно, чтобы щелочноземельные металлы содержали Mg, Ca, Sr и Ba, переходные металлы могут содержать Tl, V, Cr, Mn, Fe, Co, Ni и Cu, и тяжелые металлы могут содержать Ga, In, Tl, Sn, Pb, Sb и Bi.

Одновременно фосфатная составляющая ничем не ограничена, если она известна на данный момент. Однако в силу того, что использование фосфорной кислоты в качестве фосфатного состава неудобно в силу того, что снижает кристалличность пористого материала, вместо фосфорной кислоты могут быть использованы алкилфосфинные производные, однако такое использование несет в себе проблему, связанную с тем, что они не годятся для массового производства в силу того, что их производство неэкономично. Поэтому в качестве фосфатной составляющей предпочтительно использовать фосфорную кислоту (H3PO4), фосфат аммония [(NH4)3PO4, (NH4)2HPO4, (NH4)H2PO4], или алкил фосфата.

Общеизвестно, что константы кислотного растворения рКа(1), рКа(2) и рКа(3) фосфорной кислоты (H3PO4) равны 2.2, 7.2 и 12.3 соответственно и что фосфорная кислота присутствует в виде иона моногидрогенфосфата ([HPO4]2-), иона дегидрогенфосфата ([H2PO4]-) и иона фосфата ([PO4]3-) с pH 2.2, 7.2 и 12.3 соответственно. Таким образом, очевидно что требуемые химические виды ионов фосфата можно выборочно сформировать путем соответствующего подбора pH водного раствора, содержащего фосфорный компонент.

Пористо-молекулярный ситовый катализатор, полученный из описанного выше состава, модифицируют одним из составов, выбранных из представленных следующими формулами 1-3:

Формула 1

Мх(H2PO4)у, где М - металл, x равен 1 и у переменная от 2 до 6;

Формула 2

Мх(HPO4)у, где М - металл, x равен 2 и у переменная от 2 до 6; и

Формула 3

Мх(PO4)у, где М - металл, x равен 3 и у переменная от 2 до 6.

Соответственно, представленные кислотные центры вне пор пористого молекулярного сита выборочно модифицируются модификатором, обладающим физической и химической стабильностью в атмосфере с высокими температурой и влажностью, при этом поверхность цеолита может быть защищена от деалюминации.

Хотя описание подготовки молекулярно-ситового катализатора не ограничивается рамками конкретной теории, считается, что -Si-OH-Al-группы, формирующие молекулярное сито, модифицируются фосфатным составом/составной металлической структурой, как показано на следующих схемах реакций 1 и 2, так что конденсируются протоном цеолита, при этом ≡Р=O группа стабилизирует нестабильный Al, в то время как -ОН группы стабилизируются металлом, в то время как решетчатая структура поддерживается в относительно стабильном состоянии даже в атмосфере с высокими температурой и влажностью:

Схема реакции 1

Схема реакции 2

Способ подготовки катализатора в соответствии с настоящим изобретением можно в широком смысле разделить на два метода, которые заключаются в этапе удаления воды, содержащейся в описанной выше смеси сырья в результате процесса выборочного выпаривания с получением в результате твердого продукта.

Далее будет описан метод подготовки катализатора в соответствии с одним предпочтительным способом настоящего изобретения.

(1) Фосфатная составляющая добавляется и смешивается с водной смесью, содержащей водонерастворимую соль металла. Смеси придается требуемое значение pH, для чего используется подходящий раствор щелочноземельных металлов или водно-кислотный раствор, например NaOH, KOH, NH4OH, HCl или HNO3, и он перемешивается при температуре примерно 20-60°С, предпочтительно при примерно 40-50°С, в течение от примерно 30 минут до примерно 3 часов, предпочтительно в течение 1-3 часов, чтобы фосфатная составляющая присутствовала в водном растворе в ионной форме, составленной из иона моногидрогенфосфата, иона дигидрогенфосфата и иона фосфата.

Особенно желательно, чтобы смесь была выстроена в области требуемых pH так, чтобы в водном растворе формировался только один химический тип ионов фосфата, существующих в этой области pH. Так, если определенная область pH не выдерживается, в водном растворе сосуществует один или несколько типов ионов фосфата, и модифицирующие поровую поверхность молекулярного сита химические типы будут неоднородными, затрудняя таким образом обеспечение длительности работы модифицированного катализатора.

(2) К составу, описанному в части (1), добавляется молекулярное сито с решеткой из -Si-OH-Al-групп. Получаемая в результате смесь перемешивается при температуре предпочтительно около 10-90°С и еще более предпочтительно около 50-70°С в специфической области pH, соответствующей цели, пока вода полностью не испарится из водного раствора. Так, типы ионов фосфата, изменяющие молекулярное сито, стабилизируются ионами металла, в то время как присутствующая в растворе вода выводится из него. Затем для сбора твердого продукта производится вакуумная фильтрация. Таким образом готовится молекулярный ситовый катализатор, обладающий решеткой -Si-OH-Al, модифицированной солью фосфатного металла.

Одновременно состав смеси сырья используется для подготовки катализатора следующим образом: 100 весовых частей молекулярного сита с -Si-OH-Al-решеткой; 0.01-5.0 весовых частей водонерастовримой соли металла и 0.05-17.0 весовых частей фосфатной составляющей.

Теперь будет описан метод подготовки катализатора в соответствии с другим решением настоящего изобретения.

(1) Фосфатная составляющая добавляется и смешивается с водным раствором, содержащим водонерастворимую соль металла. Смесь доводится до подходящего значения pH, используя подходящие щелочноземельные металлы или кислотно-водный раствор, например NaOH, KOH, NH4OH, HCl или HNO3, и перемешивается при температуре около 20-60°С, предпочтительно около 40-50°С, в течение от примерно 30 минут до примерно 3 часов, предпочтительно около 1-3 часов, так что фосфатная составляющая представлена в водном растворе ионами, полученными из иона моногидрогенфосфата, иона дигидрогенфосфата и иона фосфата. Затем водный раствор подвергается выпариванию при температуре предпочтительно 10-90°С, еще более предпочтительно 50-70°С, в определенной области pH, соответствующей стоящим целям, до тех пор, пока вода полностью не выпарится из водного раствора. Затем оставшееся твердое вещество подвергается вакуумной фильтрации и вымыванию для отделения первого твердого продукта. Таким образом готовится водонерастворимая соль фосфатного металла.

(2) Первый твердый продукт из раздела (1) добавляется и смешивается с водным раствором, содержащим молекулярное сито с решеткой из -Si-OH-Al-групп. Полученная в результате смесь перемешивается при температуре предпочтительно около 20-60°С, еще более предпочтительно около 40-50°С, в течение времени от примерно 30 минут до примерно 7 часов, предпочтительно примерно 1-5 часов, до тех пор, пока вода полностью не выпарится из состава. После этого оставшийся твердый продукт подвергается вакуумной фильтрации для отделения второго твердого продукта. Таким образом, молекулярно-ситовый катализатор с решеткой -Si-OH-Al- модифицируется подготовленной фосфатно-металлической солью.

Тем временем смесь исходного сырья, использованная для подготовки катализатора, используется в контролируемых условиях таким образом, что состав смеси материалов сырья становится следующим: 100 весовых частей молекулярного сита с решеткой -Si-OH-Al-; 0.01-5.0 весовых частей водонерастворимой соли металла и 0.05-17,0 весовых частей фосфорной составляющей. Особенно предпочтительно для достижения желаемого эффекта использовать первый твердый продукт в количестве 0.01-20.0 весовых частей на основе 100 весовых частей молекулярного сита.

В описанном выше способе подготовки катализатора необходимо найти такие условия, при которых ионы металла, образованные в результате растворения некоторых солей металлов в водном растворе, могут стабилизировать только типы модифицированных ионов фосфата и не вступать в реакцию ионного обмена с протонами молекулярного сита. В противном случае растворенные ионы металла вступят в реакцию ионного обмена с протонами, находящимися в молекулярном сите, что снизит количество кислотных центров и в результате приведет к снижению реактивности модифицированного катализатора.

По этой причине в настоящем изобретении использована водонерастворимая соль металла с долей растворимого продукта менее 10-4 в водном растворе, предпочтительно оксид, гидрооксид, карбонат или оксалат по крайней мере одного металла, взятого из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов с состоянием оксидации от +3 до +5. Использование таких водонерастворимых солей металлов дает возможность в значительной степени предотвратить процесс ионного обмена с протонами молекулярного сита в результате наличия большого количества ионов металла, что является проблемой в случае использования солей водорастворимых металлов, и в то же время можно увеличить до максимума эффект стабилизации модифицированых фосфатных ионов при помощи желаемых ионов металла.

Одновременно смесь сырья в водном растворе при подготовке катализатора должна поддерживаться в следующей пропорции: 100 весовых частей молекулярного сита; 0.01-5.0 весовых частей водонерастовримой соли металла и 0.05-17.0 весовых частей фосфатной составляющей. Если состав смеси сырья выходит за рамки указанного состава, поры на поверхности молекулярного сита не будут выборочно модифицироваться модификатором, представленным в настоящем изобретении, и количество кислотных центров некоторым образом снизится, что приведет к снижению каталитической активности. Особенно молярная доля водонерастворимой соли металла к фосфорной составляющей равняется 1.0:0.3-10.0, предпочтительно 1.0:0.7-5.0. Если молярная доля водонерастворимой соли металла к фосфорной составляющей меньше 1:0.3, возникает проблема, связанная с тем, что ненужные ионы металла присутствуют в избытке и количество кислотных центров в молекулярном сите снижается, что ведет к реактивности модифицированого катализатора. С другой стороны, если молярная доля водонерастворимой соли металла к фосфатной составляющей больше 1:10.0, возникает проблема, связанная с тем, что решетка молекулярного сита недостаточно модифицируется и гидротермальная стабильность модифицированного молекулярного сита становится недостаточной.

Как описано выше, патент США №6,211,104 описывает предназначенный для каталитического крекинга катализатор, состоящий из 10-70 вес.% глины, 5-85 вес.% неорганических оксидов и 1-50 вес.% цеолита. Используемый в катализаторе цеолит указанной структуры состоит из 0-25 wt% Y-цеолита или REY-цеолита и 75-100 вес.% пентасилцеолита (SiO2/Al2O3 - 15-60, взятого из ZSM-5, ZSM-8 и ZSM-11 цеолитов, содержащих 2-8 вес.% P2O5 и 0.3-3 вес.% Al2O3 или MgO или CaO), где исходные материалы указанных составляющих алюминия, магния или кальция взяты из водных растворов их нитратов, гидрохлорида или сульфата. Однако в указанном патенте примеры добавок металла ограничены Al, Mg и Ca, что указывает на неспособность названного патента в достаточной степени объяснить роль фосфора, как это сделано в настоящем изобретении. Также в результате использования общих водорастворимых солей в качестве исходных материалов этих металлов Al, Mg или катионов Ca, образующихся во время процесса подготовки катализатора, могут легко вступать в реакцию ионного обмена с протонами цеолита, что приводит к потере кислотных центров. По этой причине невозможно показать, что катализатор, описанный в указанном патенте, такой, у которого поверхность пор молекулярного сита селективно модифицирована и стабилизирована, как в случае настоящего инвертивного катализатора.

Одновременно пористый катализатор настоящего изобретения, как описано выше, полезен в качестве катализатора при гетерогенных каталитических реакциях, таких как различные реакции окисления/восстановления, включая реакции каталитического крекинга, реакции изомеризации, реакции алкилации и реакции эстерификации, когда требуется гидротермальная стабильность катализатора в жестких условиях высоких температуры и влажности. Особенно изобретенный катализатор полезен в качестве катализатора при реакциях каталитического крекинга, где требуется гидротермальная стабильность катализатора в жестких условиях высоких температуры и влажности.

Что касается исследования гидротермальной стабильности пористого молекулярного сита в рамках настоящего изобретения, даже когда катализатор находится во влажной среде, например при атмосферном давлении, с содержанием пара 100% при температуре 750°С в течение 24 часов и более, предпочтительно 24-30 часов, катализатор остается стабильным в смысле его структуры и работоспособности, то есть продолжая показывать удовлетворительную каталитическую способность. Особенно, если описанный в настоящем изобретении молекулярно-ситовый катализатор обрабатывался на бане в описанной выше атмосфере и используется, например, в процессе реакции каталитического крекинга, содержание легких олефинов (этилен + пропилен) в потоке зоны реакции будет предпочтительно больше около 30 весовых частей, более предпочтительно более чем около 35 весовых частей и самое предпочтительное - около 37 вес.%, что свидетельствует об удовлетворительном подборе легких олефинов. В этом случае весовая доля этилена/пропилена составляет около 0.7-1.2, что говорит о том, что пропилен производится в достаточно большом количестве.

Как описано выше, в соответствии с настоящим изобретением гидротермически стабильный пористый молекулярно-ситовый катализатор, очень востребованный в реакциях, в которых участвует вода, может быть получен этим конкретным способом. Также пористый молекулярно-ситовый катализатор, поддерживающий свою гидротермальную стабильность даже в атмосфере с высокими температурой и влажностью, может быть получен только в результате модификации открытых кислотных точек вне пор порового молекулярно-ситового катализатора с гидротермально стабильными типами фосфатных ионов, и типы фосфатных ионов также стабилизируются ионами металла путем добавления водонерастворимой соли металла.

Способ изобретения

Здесь и далее настоящее изобретение описано подробно с применением примеров. Однако следует понимать, что эти примеры составлены не с целью ограничить объем данного изобретения.

Пример 1

(1) 9.58 г концентрированной фосфорной кислоты (85% H3PO4) были растворены в 200 мл дистиллированной воды. К раствору медленно добавили 3.35 г MgO при помешивании примерно в течение 20 минут. Затем раствор перемешивали при температуре приблизительно 40°С в течение примерно 1 часа, после чего перемешивали при температуре приблизительно 60°С до полного выпаривания воды. Полученный в результате твердый продукт был смыт, отфильтрован и сепарирован.

(2) К 200 мл дистиллированной воды добавили 1.94 г НZSМ-5 (цеолит) с мольной долей Si/Al, равной 25 и 0.06 г твердого продукта, приготовленного на этапе (1). Полученный раствор смеси перемешивали при 50-60°С в течение приблизительно 5 часов, и перемешанный раствор подвергнут вакуумной фильтрации, смыт и сепарирован, таким образом подготовив катализатор Mg-HPO-HZSM-5.

Пример 2

(1) 19.68 г концентрированной фосфорной кислоты (85% H3PO4) было растворено в 100 мл дистиллированной воды. К раствору было медленно добавлено при помешивании примерно в течение 20 минут 4.78 г Mg(OH)2. Затем раствор перемешивался при температуре примерно 40°С в течение примерно 1 часа и затем перемешивался при примерно 60°С до полного выпаривания воды. Полученный в результате продукт был вымыт, отфильтрован и сепарирован.

(2) К 100 мл дистиллированной воды добавлены 1.94 г НZSМ-5 (Цеолит) с Si/Al с молярной долей 25 и 0.06 г твердого продукта, подготовленного на этапе (1). Полученная смесь перемешивалась при 50-60°С в течение примерно 5 часов и перемешанный состав подвергался вакуумной фильтрации, вымыванию и сепарации, таким образом был подготовлен катализатор Mg-H2PO4-HZSM-5.

Пример 3

(1) 17.5 г концентрированной фосфорной кислоты (H3PO4) были растворены в 100 мл дистиллированной воды. К раствору медленно добавили 13.31 г Mg(OH)2 при помешивании в течение около 20 минут. Затем смесь перемешивалась при температуре примерно 40°С в течение 1 часа и затем перемешивалась при примерно 60°С до полного выпаривания воды. Полученный в результате продукт был вымыт, отфильтрован и сепарирован.

(2) К 100 мл дистиллированной воды добавлены 1.94 г HZSM-5 (Цеолита) с Si/Al с молярной долей 25 и 0.06 г твердого продукта, подготовленного на этапе (1). Смесь перемешивалась при 50-60°С в течение примерно 5 часов, и перемешанный состав подвержен вакуумной фильтрации, вымыванию и сепарации, таким образом подготовлен катализатор Mg-PO4-HZSM-5.

Пример 4

К 100 мл дистиллированной воды добавлены 0.30 г концентрированной фосфорной кислоты (85% H3PO4), после чего произведено перемешивание в течение 20 минут. К раствору добавили 0.15 г Mg(OH)2 и pH смеси доведен до 7.2 при помощи аммиачной воды, после чего смесь перемешивалась при 45°С в течение примерно 1 часа. Затем к смеси добавлены 10 г фирреирита (Цеолита) с Si/Al молярным числом 10, после чего она перемешивалась в течение 1 часа. Смешанный состав перемешивался при примерно 70°С до полного выпаривания воды. Затем провели вакуумную фильтрацию для сепарации твердого продукта, таким образом формируя катализатор Mg-HPO4-HFER-5.

Примеры 5-6

Катализаторы были подготовлены в том же ключе, что и в примере 4, за исключением того, что состав сырья изменен в соответствии с приведенным ниже в таблице 1.

Пример 7

К 100 мл дистиллированной воды добавили 0.18 г концентрированной фосфорной кислоты (85% H3PO4) и перемешивали в течение 20 минут. К смеси добавили 0.15 г BaCO3 и pH смеси довели до 2-3 при помощи водного раствора азотной кислоты и перемешивали при 50°С в течение примерно 1 часа. К перемешанному составу добавили 10 г HZSM-5 (Цеолита) с молярной долей Si/Al 25, после чего перемешивали в течение 1 часа. Затем полученный материал перемешивали при примерно 60°С до полного выпаривания воды, таким образом подготовив катализатор Ba-H2PO4-HZSM-5.

Примеры 8-9

Катализаторы были подготовлены в том же ключе, что и в примере 4, за исключением того, что состав сырья изменен в соответствии с приведенным ниже в таблице 1.

Сравнительный пример 1

10 г HZSM-5 (Si/Al=25; Цеолит) кальцинировали при примерно 500°С в течение 5 часов, таким образом подготовив катализатор HZSM-5.

Сравнительный пример 2

К 100 мл дистиллированной воды добавили 10 г HZSM-5 (Si/Al=25; Цеолит) и 0.74 г концентрированной фосфорной кислоты (85% H3PO4), после чего смесь перемешивали в течение примерно 20 минут. К перемешанному составу добавили 1.40 г La(NO3)3•xH2O и pH смеси довели до 7-8 и перемешивали при температуре примерно 45°С в течение примерно 20 минут. Затем смесь перемешивали при температуре примерно 50°С до полного выпаривания воды и подвергли вакуумной фильтрации для отделения твердого продукта, таким образом подготовив катализатор La-H3PO4-HZSM-5.

Сравнительный пример 3

Катализатор подготовлен в соответствии со способом, описанным в патенте США №6,211,104. Катализатор подготовлен следующим образом. К 40 г раствора, состоящего из 85% фосфорной кислоты и MgCl2•6H2O в дистиллированной воде, добавили 20 г NH4-ZSM-5 и затем перемешивали для загрузки молекулярного сита фосфорной кислотой и солью металла. Затем полученный материал сушили в печи при 120°С.

Оценка гидротермальной стабильности

Для оценки гидротермальной стабильности катализатора, подготовленного в примере 3 и сравнительных примерах 1 и 3, проведены измерения спектра катализатора AI NMR до и после обработки на бане, результаты приведены на Фиг.1-3 (фиг.1: Пример 3; фиг.2: Сравнительный пример 1 и фиг.3: Сравнительный пример 3). В этой связи обработка на бане произведена в атмосфере 100% пара при 750°С в течение 24 часов.

Как показано на фиг.1-3, стабильность до и после обработки на бане отличалась для катализаторов, подготовленных в примере и сравнительных примерах. Так, катализатор, подготовленный в примере 3 настоящего изобретения, показал отсутствие или незначительные изменения в расположении и размере тетраэдального пика Al при примерно 55 ppm, даже когда он был обработан на бане в атмосфере с высокими температурой и влажностью (т.е. выдерживался в атмосфере 100% пара при 750°С в течение 24 часов), что говорит о том, что тетраэдальная структура оставалась без изменений после обработки на бане. Это свидетельствует о том, что благодаря методу модификации, предложенному в настоящем изобретении, структура Al остается стабильной даже в жестких атмосферных условиях.

С другой стороны, катализатор в сравнительном примере 1 показал тетрагидральный пик Al при примерно 55 ppm до обработки на бане, и можно было наблюдать не только то, что интенсивность пика Al в районе 55 ppm снизилась до уровня около 82%, но и то, что также возникли пики Al при примерно 30 ppm и 0 ppm, которые предположительно должны были иметь пентагональную и октаидальную структуру соответственно. Это говорит о том, что некоторые химические типы Al с тетраидальной структурой изменились в направлении других структур, что привело к заметному снижению стабильности.

Также была изучена гидротермальная стабильность катализатора по сравнительному примеру 3, подготовленному способом, описанным в патенте США №6,211,104, и в результате можно видеть, что перед обработкой на бане катализатор показывал тетраидальный пик Al при 55 ppm, но после обработки на бане интенсивность пика снизилась до уровня примерно 50%, что говорит о том, что были утеряны некоторые химические типы Al с нестабильной тетраидальной структурой, что привело к снижению гидротермальной стабильности.

Для оценки гидротермальной стабильности катализатора, подготовленного в примере 3, катализатор подвергался измерению рентгеновской дифракционной картины до и после обработки на бане, результаты приведены на фиг. 4. В этой связи обработка на бане производилась в атмосфере со 100% содержанием пара при 750°С в течение 24 часов.

Как видно на фиг. 4, подготовленный в примере 3 катализатор показал практически одинаковую рентгеновскую дифракционную картину до и после обработки на бане. Другими словами, катализатор в примере 3 настоящего изобретения сохраняет структурную решетку молекулярного сита без изменений, даже при обработке на бане в атмосфере с высокими температурой и влажностью (выдерживался в атмосфере со 100% содержанием пара при 750°С в течение 24 часов). Это говорит о том, что при способе модификации, описанном в настоящем изобретении, структура молекулярного сита с решеткой, состоящей из Si-OH-Al-групп сохраняет стабильность даже в жестких атмосферных условиях.

Оценка каталитической активности

Как показано на фиг. 5, система измерения активности катализатора состоит из устройства подачи керосина 4, устройства подачи воды 3, неподвижных реакторов 5 и 5' и устройства оценки активности, интегрированных между собой. В этой связи керосин, представленный выше в таблице 2, использовался в качестве заготовки. Керосин и вода, подаваемые насосами подачи жидкостей, перемешивались между собой в предварительном нагревательном устройстве (не показано) при 300°С и смешивались со скорость 6 мл/мин с Не и 3 мл/мин N2, подаваемыми устройствами подачи гелия 2 и 2' и устройствами подачи азота 1 и 1' соответственно, и смесь подавалась в неподвижные реакторы 5 и 5'. В этой связи количество и доля каждого газа контролировались устройством контроля потока (не показано). Неподвижные реакторы разделены на внутренний реактор и внешний реактор, инконелевый реактор имеет размеры 38 см в длину и 4.6 см во внешнем диаметре, и внутренний реактор произведен из нержавеющей стали с размерами 20 см в длину и 0.5 дюйма по внешнему диаметру. Температура внутри реакторов снималась приборами вывода показаний температуры 7 и 7', и состояние реакции контролировалось PID-регуляторами (8 и 8' NP200 производства компании «Хан Ён Электроникс Компани Лтд.», Корея (Han Young Electronics Company., Ltd. Korea)).

Газ, подаваемый в реакторы, проходил через внутренний реактор и затем через внешний реактор, через который Не протекал со скоростью 40 мл/мин. Низ внутреннего реактора был заполнен катализатором. Смешанный газ подвергался реакции каталитического крекинга в слоях катализатора 6 и 6', и после реакции продукт в парообразном состоянии 12 квантовался методом газовой хроматографии 11 (модель: НР 6890N). Оставшаяся жидкая фаза продукта 13 проходила через конденсаторы 9 и 9', восстанавливалась в емкости для хранения 10 и 10' и затем квантовалась методом газовой хроматографии (модель: DS 6200; не показана). Количество катализатора, использованного в реакции каталитического крекинга, составляло 0.5 г, скорость подачи как керосина, так и воды составляла 0.5 галлонов в час, и реакция проводилась при температуре 675°С.

Полученные результаты перехода, выборочно для легких олефинов (этилен + пропилен) в реагирующем продукте, и весовая доля этилена/пропилена приведены ниже в таблице 3.

Как видно из таблицы 3, реактивность катализатора была различной для катализаторов, приготовленных в соответствии с примерами и сравнительными примерами. Так, катализаторы в примерах 1-9 в соответствии с настоящим изобретением показали высокий переход примерно 76-80 вес.% и в то же время высокую избирательность, соотносящуюся к сумме этилен + пропилен примерно 33-37 вес.% (весовое соотношение этилена/пропилена = примерно 0.8-1.0), даже когда они подвергались обработке на бане в атмосфере с высокими температурой и влажностью (поддерживаемой в атмосфере 100% пара при 750°С в течение 24 часов).

С другой стороны, катализатор в сравнительном примере 1 показал преобразование в 67.7 вес.% и сумму этилен + пропилен в объеме 24.5 вес.%, что говорит о посредственной каталитической активности. Катализатор в сравнительном примере 2 показал преобразование в 75.4 вес.% и сумму этилен + пропилен в 30.5. Эти результаты можно рассматривать как посредственные по сравнению с примерами 1-9, и эти результаты правдоподобны, т.к. использовалась соль азотной кислоты, которая является солью водорастворимого металла, а не солью нерастворимого металла. Также катализатор (сравнительный пример 3), подготовленный в соответствии со способом, описанным в патенте США №6,211,104 В1, рассматривался на предмет активности при реакции, и результат рассмотрения уступал катализатору, представленному в настоящем изобретении.

Как описано выше, катализатор, описанный в настоящем изобретении, показал этилен + пропилен = 33-37%, даже когда он подвергся гидротермической обработке в атмосфере, состоящей на 100% из пара при 750°С в течение 24 часов, тогда как катализаторы HZSM-5, P-HZSM-5 и La-HZSM-5 показали этилен + пропилен = 23-24%, и La-P-HZSM-5 показал этилен + пропилен = около 30%. Также катализатор по настоящему изобретению является типичным в том смысле, что дает возможность контролировать гидротермальную стабильность катализатора, преобразование и отношение этилен/пропилен путем регулирования компоненты и долю химических типов в составе, использованных для модификации катализатора. Дополнительно, представленный в настоящем изобретении катализатор показывает хорошие результаты активности в реакциях, требующихся для производства легких олефинов из керосина, содержащего углеводороды C2-12.

Промышленное применение

Как описано выше, пористый молекулярно-ситовый катализатор, представленный в настоящем изобретении, представляет собой экономически эффективную композицию, способную заменить известные распространенные твердые кислотные катализаторы. Особенно, даже когда он подвергся гидротермической обработке в атмосфере с высокими температурой и влажностью, он сохраняет относительно стабильную структуру и поддерживает каталитическую активность в течение долгого времени.

Так как изобретенный катализатор является физически и химически стабильным даже в атмосфере с высокими температурой и влажностью, как описано выше, ожидается, что катализатор покажет хорошую каталитическую активность даже в случае использования в гетерогенных каталитических реакциях, таких как различные реакции окисления/восстановления, в том числе реакции каталитического крекинга, реакции изомеризации, реакции алкилирования и реакции эстерификации.

Дополнительно, ожидается что предлагаемый в настоящем изобретении катализатор будет чрезвычайно полезен в силу того, что реакция подготовки катализатора относительно проста и стоимость требующихся для его производства исходных материалов может быть снижена.

Хотя предпочтительные способы использования настоящего изобретения описаны в иллюстративных целях, разбирающиеся в данном вопросе специалисты оценят возможность и простоту модификации, дополнения и замены, не удаляясь от духа и объема изобретения, как описано в прилагаемых пунктах заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2006 |

|

RU2407776C2 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДА, КОТОРЫЙ ПРИМЕНЯЮТ ПРИ ПОЛУЧЕНИИ ЛЕГКОГО ОЛЕФИНА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2494809C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ZSM-5 С ИСПОЛЬЗОВАНИЕМ НАНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК ZSM-5 | 2010 |

|

RU2540550C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПРИМЕНЕНИЕМ БЫСТРОЙ ФЛЮИДИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2006 |

|

RU2404152C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫРАБОТКИ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2416594C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2012 |

|

RU2586685C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2010 |

|

RU2582341C2 |

| КАТАЛИЗАТОР ГИДРОИЗОМЕРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО МАСЛА И СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА | 2009 |

|

RU2465959C2 |

| НОВЫЙ КАТАЛИЗАТОР ДЛЯ УВЕЛИЧЕНИЯ ВЫХОДА ПРОПИЛЕНА ИЗ УСТАНОВКИ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2012 |

|

RU2612973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И ЕГО ПРОИЗВОДНЫХ | 1997 |

|

RU2127721C1 |

Настоящее изобретение относится к гидротермически стабильному пористому молекулярно-ситовому катализатору и способу его изготовления. Технический результат - катализатор даже в высокотемпературной и влажной среде обладает относительно стабильной структурой и может поддерживать свою каталитическую способность в процессе гетерогенных каталитических реакций, таких как различные окислительные, восстановительные реакции, в том числе реакции каталитического крекинга, реакции изомеризации, реакции алкилирования и реакции эстерификации. Изобретение описывает гидротермически стабильный пористый молекулярно-ситовый катализатор, состоящий из продукта, полученного в результате выпаривания воды из базовой смеси сырьевых материалов, состоящей из 100 массовых частей молекулярного сита, обладающего решеткой -Si-OH-Al-, 0,01-5,0 массовых частей водонерастворимых солей металлов и 0,05-17,0 массовых частей фосфорной составляющей, в катализаторе поры на поверхности молекулярного сита модифицированы при помощи одного из составов формулы 1-3, описанных в изобретении. 3 н. и 21 з.п. ф-лы. 3 табл. 5 ил.

1. Гидротермически стабильный пористый молекулярно-ситовый катализатор, состоящий из продукта, полученного выпариванием воды из смеси сырьевых материалов, состоящей из 100 весовых частей молекулярного сита с решеткой -Si-OH-Al-, 0,01-5,0 весовых частей водонерастворимой соли металла, и 0,05-17,0 весовых частей фосфатной составляющей, в котором поверхность пор молекулярного сита модифицируется одним из водонерастворимых компонентов по следующим трем формулам:

Формула 1

Мх(H2PO4)у, где М - металл, x равен 1, и у - переменная от 2 до 6;

Формула 2

Мх(HPO4)у, где М - металл, x равно 2, и у - переменная от 2 до 6; и

Формула 3

Мх(PO4)у, где М - металл, x равен 3, и у - переменная от 2 до 6.

2. Катализатор по п.1, где молярное отношение водонерастворимой соли металла к фосфатной составляющей равно 1,0:0,3-10,0.

3. Катализатор по п.1, где молекулярное сито представлено цеолитом с молярной долей Si/Al, равной 1-300, и размером пор 4-10 Å, или мезопоровое молекулярное сито с размером пор, равным 10-100 Å.

4. Катализатор по п.3, где молекулярное сито взято из группы, состоящей из ZSM-5, ферриерита, ZSM-11, морденита, бета-цеолита, МСМ-22, L-цеолита, МСМ41, SBA-15 и Y-цеолита.

5. Катализатор по п.1, где водонерастворимая соль металла представлена оксидом, гидрооксидом, карбонатом или оксалатом по крайней мере одного металла из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов со степенью окисления от +3 до +5.

6. Катализатор по п.1, где фосфатная составляющая представлена фосфорной кислотой (H3PO4), фосфатом аммония или фосфатом алкила.

7. Способ подготовки гидротермически стабильного пористого молекулярно-ситового катализатора, включающий следующие этапы:

(a) смешивание фосфатной составляющей, водонерастворимой соли металла и воды друг с другом для подготовки водной смеси из смеси сырьевых материалов, состоящей из 100 весовых частей молекулярного сита, 0,01-5,0 весовых частей водонерастворимой соли металла и 0,05-17 весовых частей фосфатного состава;

(b) регулирование pH смеси таким образом, чтобы фосфатная составляющая в смеси присутствовала в виде ионов, взятых из моногидратного фосфатного иона ([HPO4]2-), дегидрогенного фосфатного иона ([H2PO4]-) и фосфатного иона ([PO4]3-), и перемешивание состава;

(c) добавление молекулярного сита с решеткой -Si-OH-Al- к составу, полученному на этапе (b); и

(d) удаление воды из водной смеси в результате процесса выпаривания с последующей фильтрацией твердого продукта.

8. Способ по п.7, где молярное отношение водонерастворимой соли металла к фосфатной составляющей составляет 1,0:0,3-10,0.

9. Способ по п.7, где шаг (а) состоит из подэтапов:

(i) смешивание фосфатной составляющей, водонерастворимой соли металла и воды друг с другом для подготовки водной смеси;

(ii) регулирование pH смеси таким образом, чтобы фосфатная составляющая в смеси присутствовала в виде ионов, взятых из моногидратного фосфатного иона ([HPO4]2-), дегидрогенного фосфатного иона ([H2PO4]-) и фосфатного иона ([PO4]3-), и перемешивание состава; и (iii) добавление молекулярного сита с решеткой -Si-OH-Al- к составу по подэтапу (ii).

10. Способ по п.9, где перемешивание в подэтапе (ii) выполняется при температуре 20-60°С в течение периода времени от 30 мин до 3 ч.

11. Способ по п.7, где процесс выпаривания на этапе (b) выполняется при температуре 10-90°С.

12. Способ по п.7, где молекулярное сито представлено цеолитом с молярной долей Si/Al, равной 1-300, и размером пор 4-10 Å, или мезопористое молекулярное сито с размером пор 10-100 Å.

13. Способ по п.12, где молекулярное сито взято из группы, состоящей из ZSM-5, ферриерита, ZSM-11, модернита, бета-цеолита, MCM-22, L-цеолита, МСМ-41, SBA-15 и Y-цеолита.

14. Способ по п.7, где водонерастворимая соль металла представлена оксидом, гидроксидом или карбонатом по крайней мере одного металла, взятого из группы, состоящей из щелочноземельных металлов, переходных металлов, и тяжелых металлов с состоянием окисления (валентностью) от +3 до +5.

15. Способ по п.7, где фосфатная составляющая представлена фосфорной кислотой, фосфатом аммония или фосфатом алкила.

16. Способ приготовления гидротермально стабильного пористого молекулярно-ситового катализатора, включающий следующие этапы:

(a) смешивание фосфатной составляющей, водонерастворимой соли металла и воды друг с другом; и

(b) регулирование pH смеси таким образом, что фосфатная составляющая в получившейся смеси присутствует в виде ионов, взятых из моногидрогенных фосфатных ионов, гидрогенно-фосфатных ионов и фосфатных ионов, и перемешивание полученной смеси;

(c) удаление воды из водной смеси посредством первого процесса выпаривания с последующей фильтрацией для сбора первого твердого продукта;

(d) подготовку водной смеси, состоящей из молекулярного сита с решеткой -Si-OH-Al-;

(e) добавление первого твердого продукта к содержащей молекулярное сито водной смеси и удаление воды из получившейся в результате смеси посредством второго процесса выпаривания с последующей фильтрацией для отделения второго твердого продукта;

при котором фосфатная составляющая и водонерастворимая соль металла используются в количестве 0,05-17,0 весовых частей и 0,01-5,0 весовых частей соответственно, на основе 100 весовых частей молекулярного сита.

17. Способ по п.16, где молярное отношение водонерастворимой соли металла к фосфатной составляющей составляет 1,0:0,3-10,0.

18. Способ по п.16, где первый твердый продукт добавляется в количестве 0,01-20,0 весовых частей, на основе 100 весовых частей молекулярного сита.

19. Способ по п.16, где смешивание на этапе (а) выполняется при температуре 20-60°С в течение периода времени от 30 мин до 3 ч.

20. Способ по п.16, где первый процесс выпаривания проводится при температуре 10-90°С.

21. Способ по п.16, где второй процесс выпаривания проводится при температуре 20-60°С.

22. Способ по п.16, где молекулярное сито представлено цеолитом с молярной долей Si/Al, равной 1-300, и размером пор 4-10 Å, или мезопористое молекулярное сито с размером пор 10-100 Å.

23. Способ по п.16, где водонерастворимая соль металла представлена оксидом, гидрооксидом или карбонатом по меньшей мере одного металла или группы щелочноземельных металлов, переходных металлов, или тяжелых металлов со степенью окисления от +3 до +5.

24. Способ по п.16, где фосфатная составляющая представлена фосфорной кислотой, фосфатом аммония или фосфатом алкила.

| Устройство для пропитки нитей при формовании профильного волокнистого материала | 1980 |

|

SU903178A1 |

| US 6211104 B1, 03.04.2001 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ СЖИГАЕМОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО КАТАЛИЗАТОРА И ХРОМОВЫЙ КАТАЛИЗАТОР | 1994 |

|

RU2139757C1 |

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

Авторы

Даты

2010-09-20—Публикация

2006-06-14—Подача