ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для формования, наполнения и закрытия контейнеров, полученных из ленты из вспененного полимера, такой как лента из пенополистирола.

Предложенное устройство разработано для непрерывного получения формованных контейнеров из ленты из вспененного полимера или подобного материала, предпочтительно получаемой из рулона, для наполнения контейнеров продуктом, для которого они предназначены, для их герметичного закрытия и, в конечном итоге, для выдачи отдельных закрытых контейнеров для их продажи. Предложенное устройство, кроме того, может содержать приспособление для выполнения некоторых отпечатков на покрывающем листе или пленке контейнера, таких как дата упаковки, срок годности и т.д.

С этой целью предложенное устройство содержит нижнее размоточное устройство для рулона, подающее ленту из вспененного полимера, подогревающую станцию для подогрева этой ленты, станцию для термоформования контейнера, зону упаковывания, верхнее размоточное устройство, подающее пленку для закрытия контейнеров, станцию закрытия контейнеров и конечную станцию для отрезания. Устройство дополнительно содержит протягивающую систему для протягивания ленты, проходящей через все различные станции, от входа в подогревающую станцию до выхода из станции для отрезания. Между станцией термоформования и местом расположения верхнего размоточного устройства и станции для закрытия контейнеров существует пространство, которое соответствует зоне загрузки, операции в которой могут выполняться вручную или автоматически.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Упаковка различных продуктов в контейнеры из пенополистирола является все более и более частой, особенно для скоропортящихся продуктов, благодаря тем условиям сохранности, которые может предложить этот тип тары. Обычно контейнеры получают в форме поддонов посредством установок для формования, и они выдаются к упаковщику, который выполняет операцию наполнения и закрытия контейнера. Эта система имеет ряд недостатков, таких как необходимость для упаковщика транспортировать и хранить контейнеры, необходимость приспосабливать контейнеры для напитков, предлагаемые производителем контейнера, возможность загрязнения контейнера от изготовления до его наполнения и закрытия и т.д.

Для устранения этих недостатков в заявке РСТ, опубликованной в международном патентном документе WO 2005/030471, описано устройство, которое позволяет производить непрерывное формование контейнера из ленты из вспененного полимера, наполнение контейнера и его закрытие и выдачу для продажи.

Устройство содержит узел из валов, выполненных в качестве основы для рулона, разматывающий узел, предназначенный для разматывания ленты из вспененного полимера, подогревающий узел для подогрева ленты, формовочный узел, в котором выполняется формование контейнеров, узел закрытия и герметизации, предназначенный для закрытия и герметизации контейнеров, печатающий узел, узел для разрезания в длину и узел для поперечного разрезания. Устройство укомплектовано протягивающей системой для протягивания ленты, которая останавливает перемещение вперед указанной ленты во время выполнения различных операций в различных узлах и осуществляет ее продвижение вперед по окончании этих операций.

Хотя это устройство обеспечивает производство контейнеров, их наполнение и закрытие и все это выполняется непрерывным образом, оно имеет некоторые недостатки, в основном в создании и функционировании подогревающей станции, станции термоформования и станции закрытия контейнеров.

Подогревающая станция не позволяет осуществлять подходящее регулирование температуры подогрева в соответствии со скоростью или интенсивностью продвижения ленты вдоль различных станций.

В станции термоформования существует риск нежелательных деформаций, происходящих в стенке контейнера.

Что касается герметизирующей станции, то следует отметить, что при том способе, которым выполняется эта операция, после создания инертной атмосферы внутри контейнера, не обеспечивается гарантия сохранности помещенного продукта.

В отношении станций для отрезания следует отметить, что, так как две станции для отрезания, станция продольного отрезания и другая станция поперечного отрезания, расположены последовательно, то такая длина устройства увеличивает его стоимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в том, чтобы устранить изложенные недостатки с помощью устройства указанного типа, с более простой конструкцией, обеспечивающей более надежную работу.

В устройстве, выполненном в соответствии с изобретением, подогревающая станция выполнена так, что она позволяет осуществлять надлежащее регулирование температуры как за счет количества излучающих элементов, так и за счет изменения расстояния указанных элементов от подвергаемой формованию ленты.

С другой стороны, станция термоформования обеспечивает совершенную приспособляемость ленты к поверхностям формы и ответной формы, образующих часть этой станции, так что устраняется риск возникновения нежелательных деформаций.

Условия сохранности продуктов обеспечиваются созданием внутри контейнера инертной атмосферы, причем эта операция выполняется простым способом в герметизирующей станции.

Другим преимуществом предложенного устройства является то, что общее разрезание ленты для приготовления уже закрытых контейнеров осуществляется в единой отрезающей станции и в одной операции.

Как указано, устройство, выполненное в соответствии с изобретением, относится к типу, содержащему нижнее размоточное устройство для рулона ленты из вспененного полимера, подогревающую станцию, предназначенную для подогрева ленты, станцию термоформования контейнера, верхнее размоточное устройство для рулона закрывающей пленки, предназначенной для закрытия готовых формованных контейнеров, закрывающую станцию, предназначенную для закрытия контейнеров, отрезающую станцию и протягивающую систему, перемещающую полимерную ленту через различные станции, удерживающую ленту остановленной во время выполнения соответствующей операции в каждой станции, каждый раз по завершении указанных операций приводящей ленту в движение, перемещающей ее вперед, последовательно через различные станции. С этой целью различные приводные элементы, как протягивающая цепь, так и цепь для приведения в действие движущихся элементов различных станций и размоточных устройств, координируются при помощи соответствующей программы управления, и все это осуществляется известным способом.

В соответствии с настоящим изобретением подогревающая станция образована двумя совмещенными в вертикальном направлении горизонтальными смещаемыми элементами, один из которых расположен над протягивающей системой, а другой - под ней, причем оба смещаемых элемента установлены на одной конструкции с возможностью вертикального перемещения на ней посредством приводных цилиндров, для приведения их ближе друг к другу или удаления их друг от друга. На этих смещаемых элементах установлены нагревающие приспособления, расположенные на их противолежащих поверхностях. В этой станции осуществляется подогревание ленты без контакта с ней, что выполняется в качестве этапа, предшествующего формованию контейнеров. Нагревающее приспособление предпочтительно образовано элементами сопротивления, предназначенными для создания инфракрасного излучения и расположенными на отражающих поверхностях. Температура подогрева может быть отрегулирована подходящим образом путем изменения числа активированных элементов сопротивления и путем изменения расстояния между смещаемыми элементами.

Непосредственно перед станцией подогрева расположен стол для центрирования полимерной ленты, на который укладывается лента, поступающая от нижнего размоточного устройства, и по которому она подводится к протягивающей системе. Стол на своих продольных краях имеет выполненные с возможностью перемещения в поперечном направлении ограничители движения; на этих ограничителях с целью продольного центрирования ленты поддерживаются ее продольные края.

В устройстве, выполненном в соответствии с изобретением, станция термоформования образована нижней формой и верхней ответной формой, расположенными напротив друг друга и установленными на выполненных с возможностью перемещения в вертикальном направлении платформах. Как форма, так и ответная форма между своими наружными и внутренними поверхностями имеют сквозные отверстия. Посредством этих отверстий форма и ответная форма соединены с источником создания пониженного давления, создающим в процессе операции формования пониженное давление между лентой, которая подвергается формованию, и поверхностями формы и ответной формы. Таким образом, обеспечивается полное присоединение и прилипание ленты к поверхностям формы и ответной формы, благодаря чему предотвращается риск возникновения деформаций. В этой операции контейнер получается обычно в форме поддона. За этой станцией имеется зона загрузки или упаковывания, предназначенная для размещения продукта в поддонах или контейнерах, при этом указанная операция может выполняться вручную или автоматически. За загрузочной зоной расположена станция для закрытия контейнеров, которая содержит нижнюю форму, геометрическая форма которой совпадает с формой готовых формованных контейнеров, и верхнюю заваривающую плиту, причем указанные форма и плита выполнены с возможностью перемещения в вертикальном направлении посредством приводных цилиндров. Полимерная лента с формованными контейнерами, заполненными продуктом, и поступающая от верхнего размоточного устройства закрывающая пленка укладываются друг на друга между формой и плитой. В этой станции имеется приспособление для создания пониженного давления внутри контейнеров и для наполнения их инертным газом с регулируемыми параметрами, обеспечивающим сохранность упакованного в контейнер продукта.

Наконец, устройство содержит станцию для отрезания, которая образована набором нижних рам, число и расположение которых каждый раз совпадает с контейнерами, достигающими этой станции, и с контуром, который выполнен таким же, как контур указанных контейнеров, причем указанные рамы расположены непосредственно под протягивающей системой. Кроме того, станция содержит верхнее лезвие, имеющее контур, совпадающий с конечным контуром каждого контейнера, причем это лезвие расположено над протягивающей системой и перемещается в вертикальном направлении посредством приводного цилиндра. Отрезающая станция укомплектована двумя или большим числом присосок, предназначенных для удержания контейнеров. Присоски расположены в перевернутом положении над контейнерами и подвешены на стержнях так, что они пересекают в вертикальном направлении контур, ограниченный каждым лезвием. Отрезающая станция содержит конвейерную ленту, расположенную под всем описанным узлом, причем эта конвейерная лента ответственна за прием контейнеров, которые уже отделены от ленты.

Присоски могут вертикально перемещаться между верхним положением, расположенным над контейнерами, и нижним положением, в котором удерживаются контейнеры, транспортируемые в вертикальном направлении и укладываемые на конвейерную ленту.

Верхнее размоточное устройство содержит датчик прохода пленки или ее продвижения вперед и тормозящее устройство для затормаживания указанной пленки, которое может быть приведено в действие датчиком прохода и обеспечивает верное размещение пленки на подлежащих закрытию отформованных контейнерах.

Приспособление для создания пониженного давления в контейнерах и наполнения их инертным газом с регулируемыми параметрами в станции для закрытия контейнеров содержит крышку, накрывающую верхнюю заваривающую плиту и выполненную с возможностью перемещения в вертикальном направлении между верхним, нерабочим положением, в котором она отделена от формы, и нижним положением, в котором она опирается на форму и герметично закрывает такую форму, когда указанная форма находится в своем верхнем положении. Крышка может быть присоединена к источнику создания пониженного давления и к источнику подачи инертного газа с регулируемыми параметрами, позволяющим последовательно подвергать контейнер двум этим ситуациям, в первой из которых удаляется весь загрязненный воздух, содержащийся в контейнере, после чего туда впрыскивается газ с регулируемыми параметрами, после чего опускается верхняя заваривающая плита, сдавливая участки ленты, окруженные пустым местом контейнера и верхней покрывающей пленкой между указанной плитой и формой до достижения герметизации обоих компонентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания всех изложенных отличительных признаков, а также других характеристик изобретения ниже приведено описание, выполненное со ссылками на прилагаемые чертежи, на которых проиллюстрирован неограничивающий вариант выполнения.

На чертежах показано следующее:

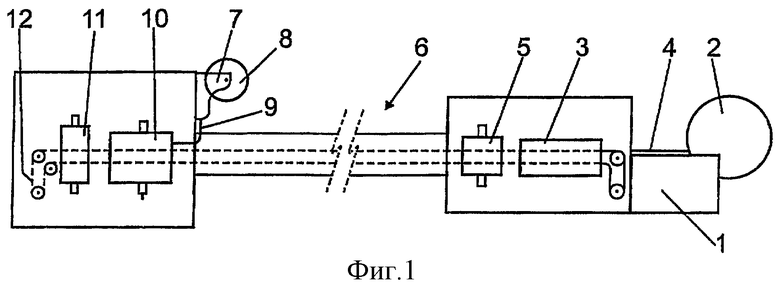

Фиг.1 изображает схематический вид сбоку устройства, выполненного в соответствии с изобретением;

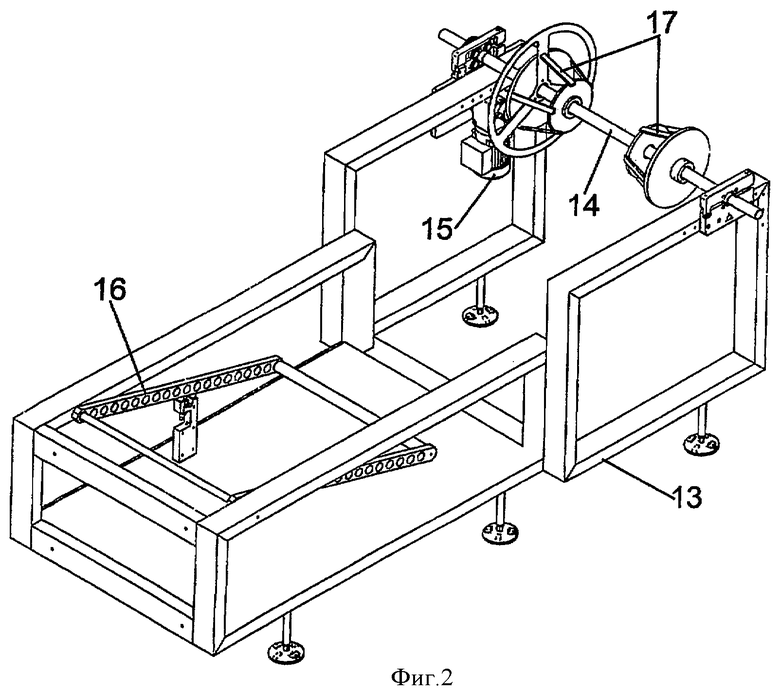

Фиг.2 - вид в аксонометрии нижнего размоточного устройства для рулона ленты из вспененного полимера;

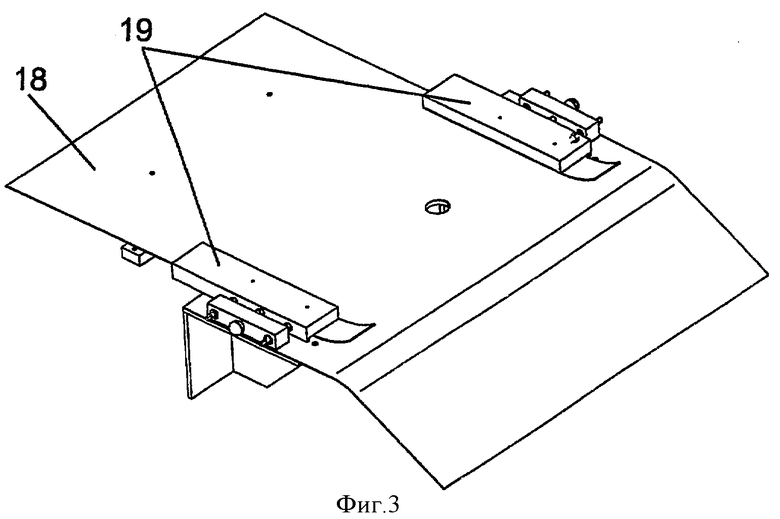

Фиг.3 - вид в аксонометрии стола, предназначенного для центрирования полимерной ленты;

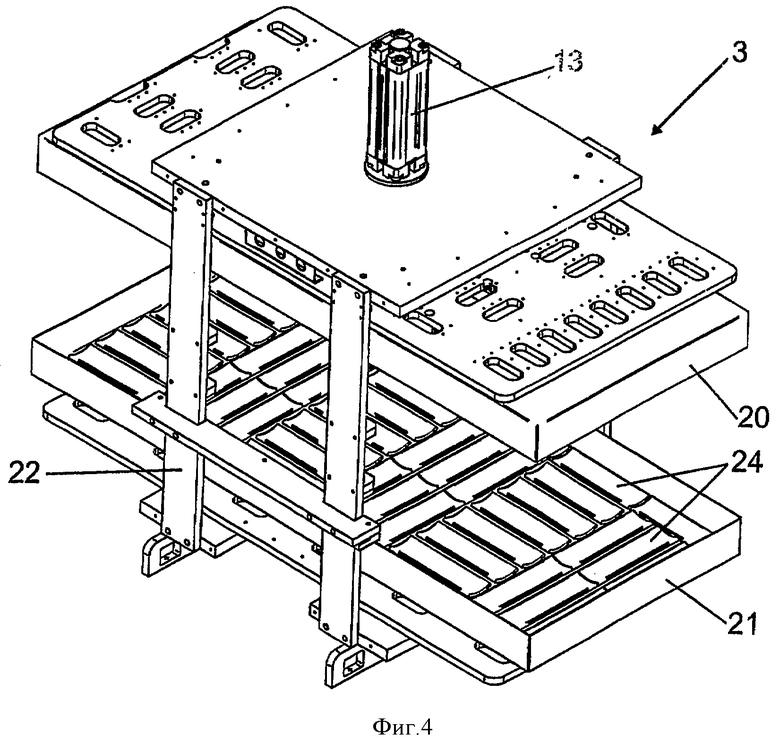

Фиг.4 - вид в аксонометрии подогревающей станции, предназначенной для подогрева ленты;

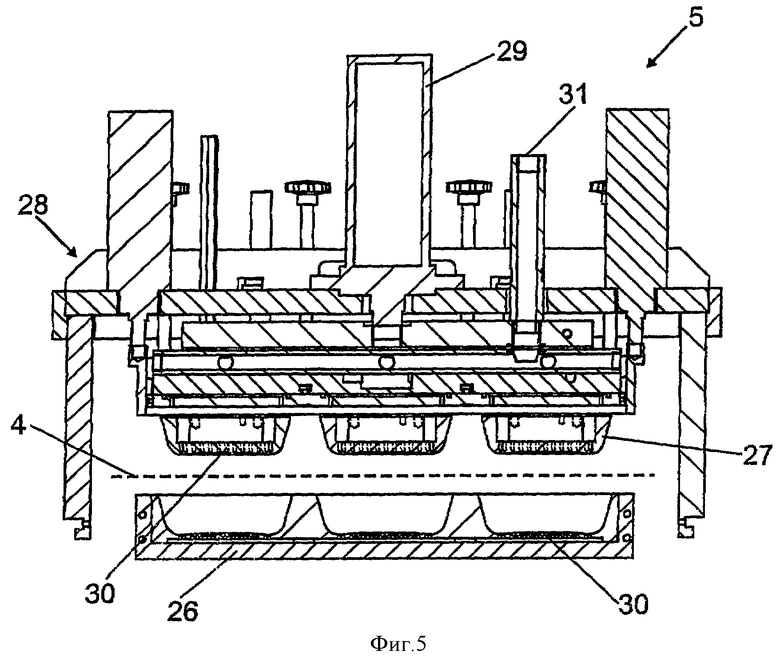

Фиг.5 - вертикальный разрез станции для термоформования контейнера;

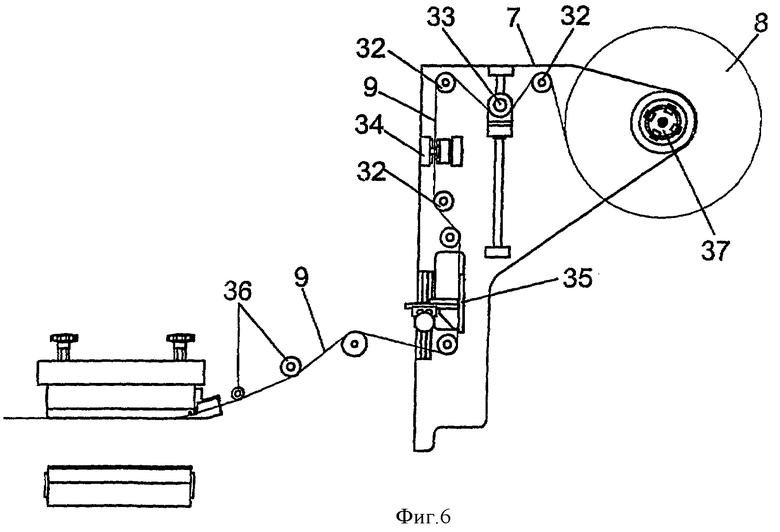

Фиг.6 - схематический вид сбоку верхнего размоточного устройства для рулона пленки, предназначенной для закрытия контейнеров;

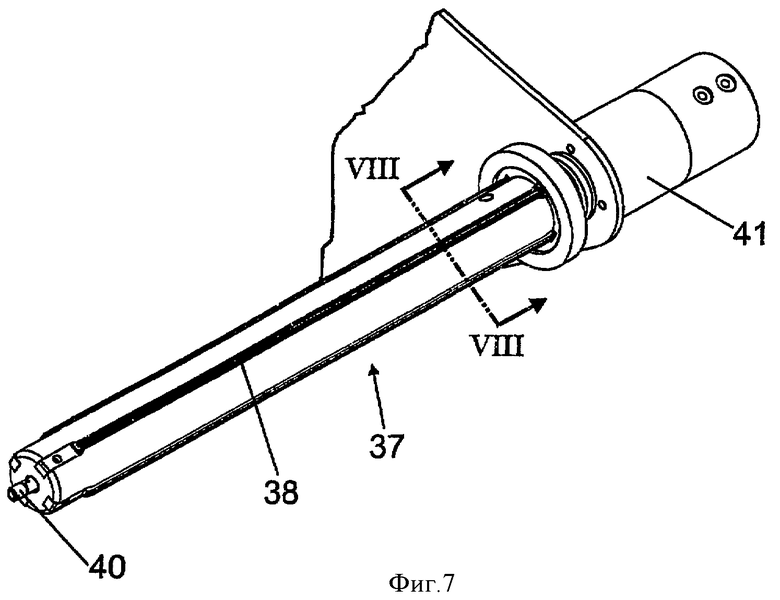

Фиг.7 - вид в аксонометрии вала верхнего размоточного устройства;

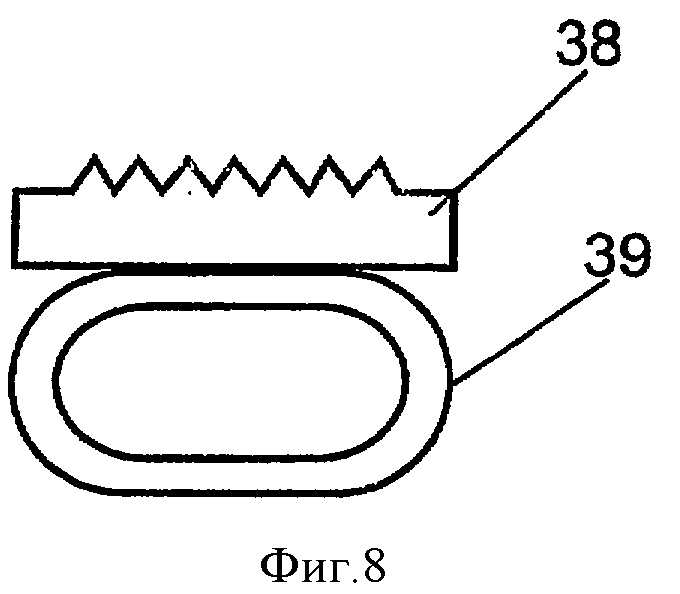

Фиг.8 - схематическое поперечное сечение вала верхнего размоточного устройства, выполненное по линии VII-VII, показанной на Фиг.7;

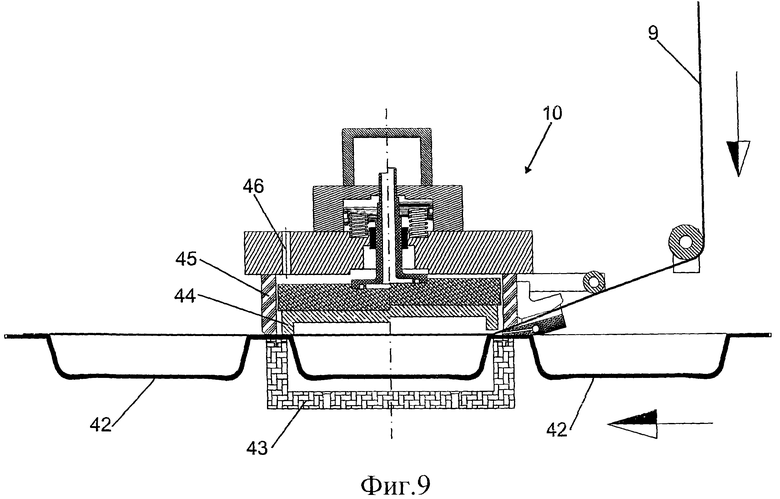

Фиг.9 - вертикальный продольный разрез станции закрытия контейнеров;

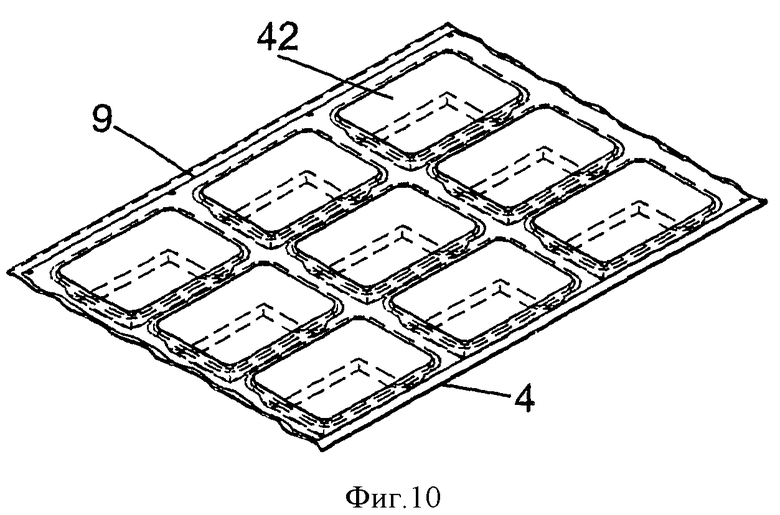

Фиг.10 - вид в аксонометрии участка ленты на выходе показанной на Фиг.9 станции закрытия контейнеров с отформованными и закрытыми контейнерами;

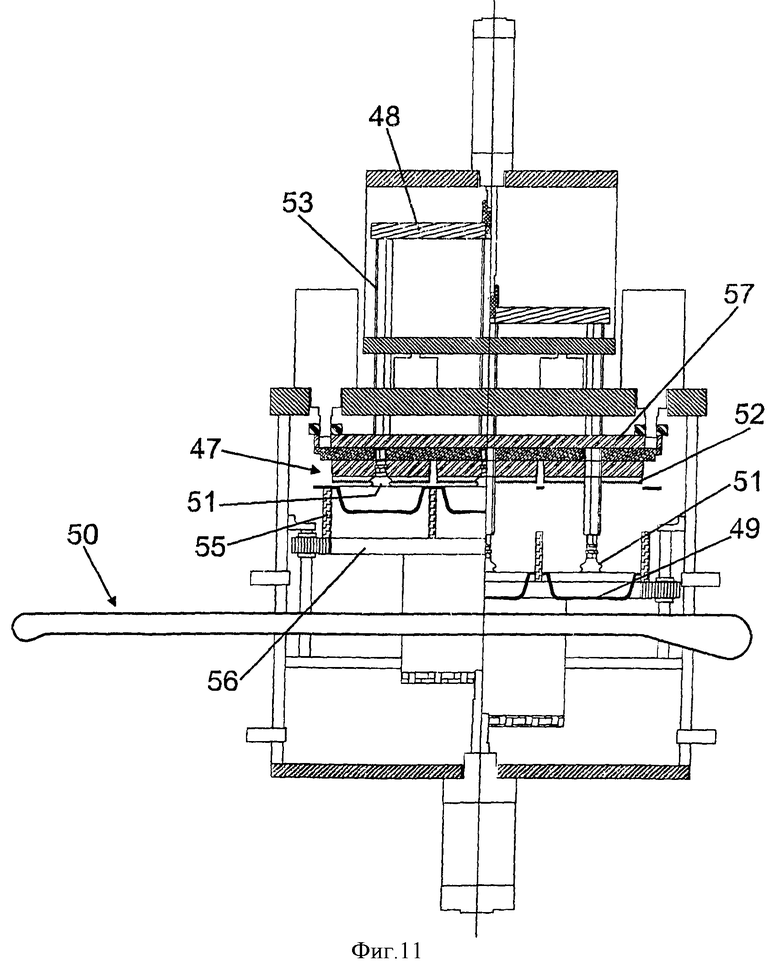

Фиг.11 - вертикальный разрез станции для отрезания;

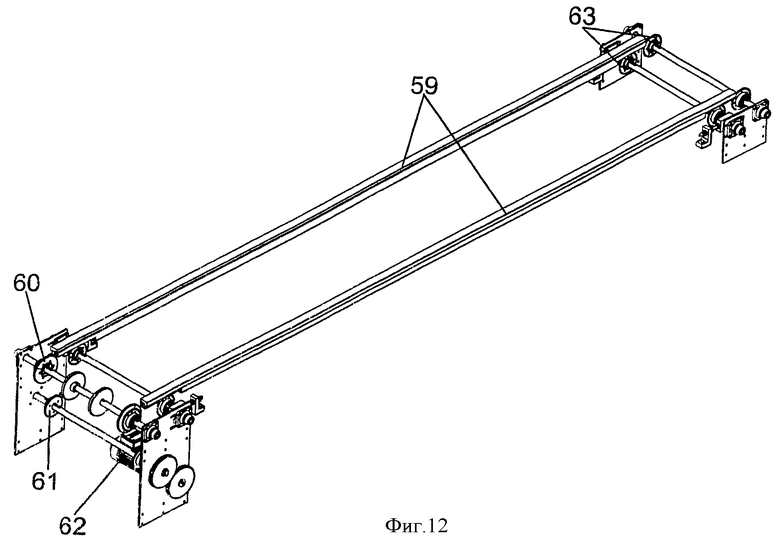

Фиг.12 - схематический вид протягивающей системы, предназначенной для протягивания ленты из вспененного полимера;

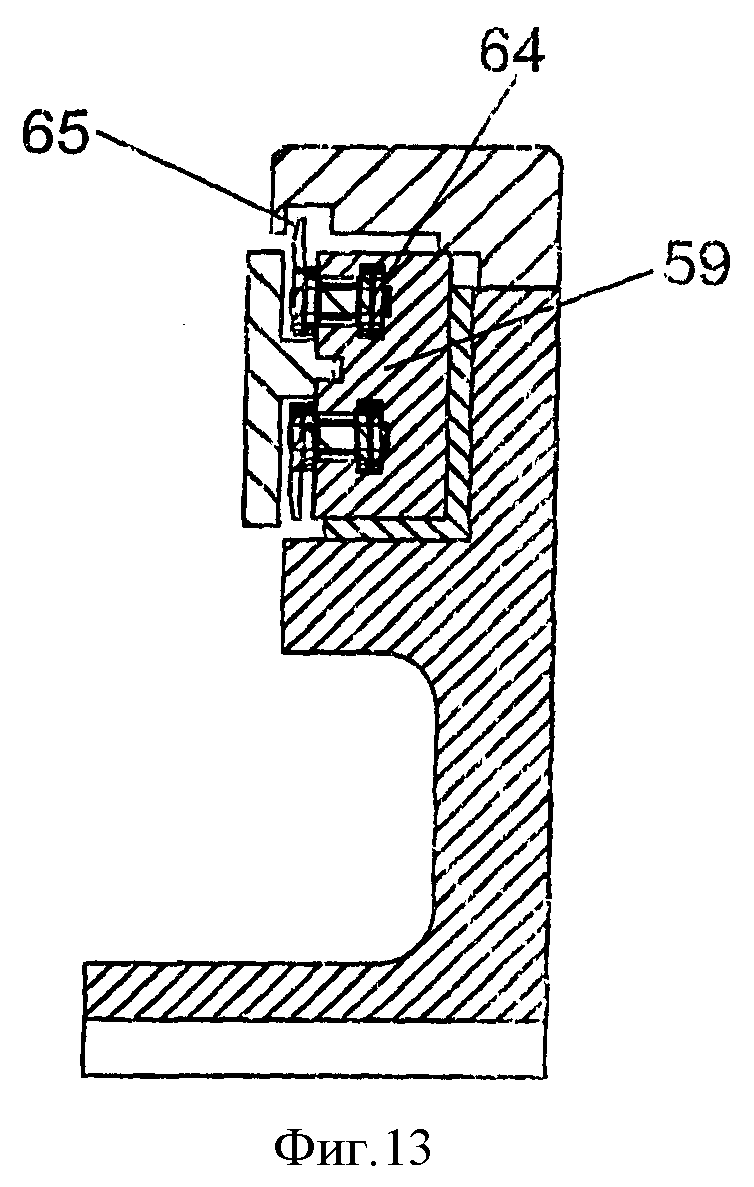

Фиг.13 - вертикальный разрез протягивающей системы, выполненный по линии XIII-XIII, показанной на Фиг.12;

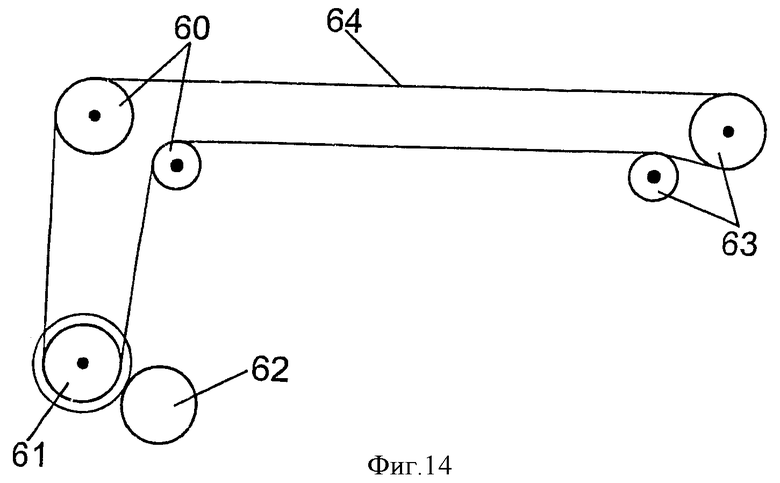

Фиг.14 - схему траектории прохождения протягивающей цепи, предназначенной для протягивания ленты из вспененного полимера.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ВЫПОЛНЕНИЯ

Фиг.1 изображает схематический вид сбоку предложенного устройства, которое содержит нижнее размоточное устройство 1 для рулона 2 вспененного полимера, например рулона пенополистирола, подогревающую станцию 3 для подогревания ленты 4 из вспененного полимера, станцию 5 для термоформования контейнеров, загрузочную зону 6 для загрузки формованных контейнеров, размоточное устройство 7 для рулона 8 пленки 9, предназначенной для закрывания формованных контейнеров, станцию 10 для закрытия контейнеров, станцию 11 для отрезания контейнеров и протягивающую систему 12, предназначенную для протягивания полимерной ленты 4 через все станции, от входа в подогревающую станцию 3 до выхода из станции 11 для отрезания.

Фиг.2 изображает нижнее размоточное устройство, содержащее раму 13, на которой установлен вал 14, выполненный в качестве основы для рулона, размоточный двигатель 15 и коромысло 16, которые регулируют процесс разматывания.

Вал 14 содержит два конуса 17, предназначенные для центрирования и удержания рулона.

Разматывающая система по существу образована двумя элементами: двигателем 15, который приводит во вращение вал 14, и коромыслом, которое обеспечивает натяжение размотанной ленты. Разматывание ленты происходит с периодическими перерывами, по мере необходимости для операций, выполняемых на всем протяжении устройства.

Когда лента 4 размотана, она проходит через вход устройства, где находится стол 18, предназначенный для центрирования указанной ленты. Этот стол на своих продольных краях имеет выполненные с возможностью перемещения в поперечном направлении ограничители 19 движения, предназначенные для центрирования ленты. Когда лента проходит через этот стол 18, она фиксируется цепью протягивающей системы 12, которая имеет звенья с верхними заостренными выступами, накалывающими ленту для того, чтобы протягивать ее, как описано ниже. За столом 18 устройство содержит подогревающую станцию 3, которая, как это можно видеть на Фиг.4, образована двумя смещаемыми элементами, верхним элементом 20 и нижним элементом 21, установленными на конструкции 22 с возможностью вертикального перемещения на ней посредством приводных цилиндров 23. Смещаемый элемент 20 расположен над протягивающей системой 12, а элемент 21 расположен под ней. Элементы 20 и 21 имеют отражающие внутренние поверхности, и в них установлено изменяемое число элементов 24 инфракрасного излучения в соответствии с шагом продвижения вперед и шириной материала, подлежащего термоформованию. Посредством цилиндров 23 смещаемые элементы 20 и 21 могут быть подведены ближе друг к другу или отведены на большее расстояние, с целью предотвращения перегрева материала и его повреждения при возможной остановке устройства. В этой станции вследствие температуры, достигаемой между элементами 20 и 21, в процессе фазы нормальной работы достигается стерилизация материала, который может быть загрязнен вследствие различных причин.

В показанном на Фиг.1 устройстве станция 5 для термоформования контейнеров расположена за подогревающей станции 3, причем эта станция 5 для термоформования, как можно наилучшим образом видеть на Фиг.5, образована нижней формой 26 и верхней ответной формой 27, противолежащими относительно друг друга. Изображение на Фиг.5 соответствует разрезу, который в описываемом примере включает три поперечно совмещенные формы 26 и столько же ответных форм 27, предназначенных для термоформования такого же числа контейнеров. Форма 26 и ответная форма 27 установлены на выполненных с возможностью перемещения в вертикальном направлении платформах, из которых показана только платформа 28, поддерживающая ответную форму 27, которая может быть приведена в действие пневматическим цилиндром 29.

Как форма 26, так и ответная форма 27 имеют сквозные отверстия 30, сообщающиеся с контуром, через которые может быть понижено давление. На верхней платформе 28 показан узел 31, который может быть присоединен к источнику создания пониженного давления для создания пониженного давления между подвергающейся формованию лентой 4 и поверхностью ответной формы 27, имеющий геометрическую форму, идентичную форме 26. В станции 5 осуществляется формование контейнера, для чего поднимается форма 26, имеющая форму поддона или контейнера, который требуется получить. Это движение подъема формы 26 выполняется при помощи известного механизма, тем же самым образом, поскольку ответная форма 27 имеет толкающий механизм, приводимый в действие цилиндром 29, при этом ответные формы 27 имеют геометрическую форму, соответствующую внутренней форме контейнера.

Формование ленты 4 для получения поддонов или контейнеров достигается приведением формы и ответной формы ближе друг к другу и созданием пониженного давления. После этих операций готовые отформованные контейнеры проходят вдоль зоны 6, где укладывается предназначенный к упаковыванию продукт, и, как только контейнеры, по-прежнему протягиваемые цепью, заполняются и достигают герметизирующей станции 10, перед которой расположено верхнее размоточное устройство 7, выполненное в качестве носителя для рулона 8, в который смотана пленка 9, пленка закрывает контейнеры. На Фиг.6 изображено это верхнее размоточное устройство 7, содержащее ряд роликов 32, предназначенных для направления пленки 9, натягивающий ролик 33, тормоз 34, задерживающий пленку 9 для остановки ее продвижения вперед, и датчик 35 для считывания участков или символов, находящихся на пленке 9, обеспечивающих отпечатки, которые может иметь пленка на подлежащих закрытию контейнерах. Фиг.6 изображает направляющее устройство 36 для подведения пленки 9 ко входу ее в устройство к заваривающей станции 10.

Фиг.7 изображает вал 37 верхнего размоточного устройства 7, причем указанный вал имеет трубчатую конструкцию и продольные канавки, из каждой из которых выступает убираемый зазубренный стержень 38, который изнутри опирается на надувную подушку 39 (см. Фиг.8), размещенную внутри вала 37. Этот вал на одном конце имеет соединитель 40 для надувания подушки 39, тогда как на другом конце он присоединен к приводному двигателю 41.

Пленка 9 направляется внутрь станции 10, предназначенной для заваривания и герметизации контейнеров, которая более подробно показана на Фиг.9. Эта станция ответственна за приваривание пленки 9 к контуру полученных формованием контейнеров 42 с упакованным продуктом.

Станция 10 для закрытия содержит нижнюю форму 43, выполненную такого размера, чтобы вмещать контейнеры 42, и верхнюю заваривающую плиту 44. Пленка 9 и готовые отформованные контейнеры 42, наполненные продуктом, проходят так, что они накладываются друг на друга, размещаясь между формой 43 и плитой 44.

Перед закрытием контейнеров в них сначала создается пониженное давление. С этой целью ответная форма 45 опирается на форму 43, причем указанная ответная форма 45 герметичным образом закрывает указанную форму. Эта ответная форма 45 имеет отверстие 46 канального типа, к которому присоединен источник создания пониженного давления, посредством которого как внутри, так и снаружи контейнера 42 может быть создано пониженное давление. После этого через то же самое отверстие 46 впрыскиваются один или несколько инертных газов с регулируемыми параметрами, после чего плита 44 опускается для запечатывания контейнера. Ответная форма 45 образует крышку, герметично закрывающую форму 43, при этом между ними размещены контейнеры 42 и пленка 9. Процесс герметизации выполняется без открытия или подъема крышки 45 с той целью, чтобы не допустить загрязнения находящегося внутри газа. Когда произведена герметизация контейнера, с крышки 45 снимается давление, что происходит до тех пор, пока не будет достигнуто атмосферное давление, и она открывается для того, чтобы позволить продвижение вперед закрытых контейнеров 42 до следующей станции 11, предназначенной для отрезания контейнеров.

Фиг.10 изображает участок ленты 4 с отформованными контейнерами 42 и пленкой 9, расположенной на указанных контейнерах и герметично закрытой на них.

Отрезающая станция 11, поперечный разрез которой показан на Фиг.11, образована тремя сборочными узлами, а именно: отрезающим узлом 47, узлом 48 вертикального перемещения, предназначенным для перемещения отрезанных контейнеров 49, и выгружающим столом, образованным конвейерной лентой 50.

В хронологическом порядке процесс начинается с помощью узла 48, который образован набором присосок 51, приближающихся к крышке контейнера, образованной пленкой 9, до тех пор, пока не будет произведен захват указанных контейнеров. Кроме того, станция содержит отрезающие лезвия 52, имеющие контур, совпадающий с контуром отрезаемых контейнеров. Присоски 51 подвешены на стержнях 53, поперечно пересекающих контуры, образованные лезвиями 52, для достижения крышек контейнеров 49.

Как только присоски 51 прилипли к крышкам контейнеров 49, нижняя подкладка 55, поддерживаемая движущимся столом 56, поднимается до тех пор, пока она не упрется в контейнеры. После этого для отрезания контейнеров посредством другого верхнего приводного устройства опускается имеющая форму контейнера плита 57, несущая на себе лезвия 52.

Когда контейнеры разрезаны и с учетом того, что они подвешены присосками 51, узел 48 опускается до тех пор, пока контейнеры 49 не окажутся поблизости от конвейерной ленты 50; в это время прекращается присасывающее действие присосок, и контейнеры 49 остаются расположенными на ленте 50 для их выгрузки наружу. Как подкладка 55 и лезвия 52, так и система для размещения этих элементов возвращаются в исходное положение, и поддоны затем могут быть выгружены сбоку устройства.

После завершения процесса остается только удалить избыточные обрезки от ленты 4 для их измельчения и повторного использования.

На Фиг.12-14 показана протягивающая система, предназначенная для протягивания ленты 4 из вспененного полимера вдоль различных станций. Эта система содержит две параллельные цепи, проходящие вдоль направляющих 59, и эти цепи направляются на одной стороне направляющими колесами 60 и приводными колесами 61, приводимыми в действие двигателем 62, тогда как на противоположной стороне они направляются направляющими колесами 63.

Как можно видеть на Фиг.13, протягивающая система содержит цепь 64, звенья которой имеют заостренный выступ 65, направленный вверх на участке продвижения цепи вперед, тогда как на участке продвижения назад он направлен вниз. Этот заостренный выступ 65 пронзает и поперечно пересекает ленту 4 для того, чтобы служить в качестве элементов для проталкивания или протягивания указанной ленты на всем протяжении устройства.

Устройство для формования, наполнения и закрытия контейнеров из вспененного полимера, например из пенополистирольной ленты, содержит нижнее размоточное устройство (1) для разматывания из рулона ленты (4) вспененного полимера, станцию (3) для подогрева ленты, станцию (5) для термоформования контейнеров, зону (6) для наполнения контейнеров, верхнее размоточное устройство (7) для разматывания из рулона пленки вспененного полимера, предназначенной для закрытия отформованных контейнеров, станцию (10) для закрытия контейнеров, станцию (11) для отрезания и систему (12) для протягивания ленты (4) вспененного полимера через различные станции. Подогревающая станция (3) образована двумя совмещенными по вертикали горизонтальными смещаемыми элементами. Станция (5) для термоформования контейнеров образована нижней и верхней ответной формами, расположенными напротив друг друга. Обе формы имеют сквозные отверстия для соединения с источником пониженного давления. Технический результат, который достигается при использовании устройства по изобретению, заключается в упрощении конструкции устройства и обеспечении более надежной его работы. 4 з.п. ф-лы, 14 ил.

1. Устройство для формования, наполнения и закрытия контейнеров из вспененного полимера, в особенности контейнеров, формируемых из ленты из вспененного полимера, такой как пенополистирольная лента, содержащее нижнее размоточное устройство для рулона ленты из вспененного полимера, подогревающую станцию, предназначенную для подогрева ленты, станцию термоформования контейнеров, верхнее размоточное устройство для рулона закрывающей пленки, предназначенной для закрытия готовых отформованных контейнеров, станцию для закрытия контейнеров, станцию для отрезания и протягивающую систему, предназначенную для протягивания ленты из вспененного полимера вдоль различных станций, от выхода из нижнего размоточного устройства до станции для отрезания, причем подогревающая станция образована двумя совмещенными по вертикали горизонтальными смещаемыми элементами, один из которых расположен над протягивающей системой, а другой - под ней, при этом оба смещаемых элемента установлены на конструкции с возможностью вертикального перемещения на ней посредством соответствующих приводных цилиндров для приведения их ближе друг к другу или удаления их друг от друга, при этом в указанных смещаемых элементах на их противолежащих поверхностях размещены нагревающие устройства, станция термоформования образована нижней формой и верхней ответной формой, расположенными напротив друг друга и установленными на выполненных с возможностью перемещения в вертикальном направлении платформах, при этом форма и ответная форма имеют сквозные отверстия между их наружной и внутренней поверхностями, посредством которых они соединены с источником создания пониженного давления, создающим пониженное давление между их поверхностями и формуемой лентой,

станция для закрытия контейнеров содержит нижнюю форму, форма которой совпадает с формой готовых отформованных контейнеров, и верхнюю заваривающую плиту, причем и форма, и плита выполнены с возможностью перемещения в вертикальном направлении посредством приводных цилиндров, при этом лента с отформованными контейнерами, заполненными продуктом, и закрывающая пленка проходят наложенными друг на друга между формой и плитой, при этом указанная станция для закрытия имеет приспособление для создания пониженного давления внутри контейнеров и для наполнения указанных контейнеров инертным газом с регулируемыми параметрами, и станция для отрезания содержит: ряд нижних рам, число и расположение которых каждый раз совпадают с контейнерами, достигающими этой станции, и с контуром, который выполнен таким же, что и контур указанных контейнеров, при этом указанные рамы расположены непосредственно под протягивающей системой, верхнее лезвие с контуром, совпадающим с конечным контуром каждого контейнера, причем это лезвие расположено над протягивающей системой и выполнено с возможностью перемещения в вертикальном направлении посредством приводного цилиндра,

по меньшей мере две присоски, расположенные над контейнерами для их удержания, при этом указанные присоски подвешены на стержнях, вертикально пересекающих контур, ограниченный каждым лезвием, и

конвейерную ленту, расположенную под указанными рамами, при этом присоски выполнены с возможностью вертикального перемещения между верхним положением, расположенным над контейнерами, и нижним положением, в котором происходит удержание, вертикальное транспортирование и укладывание контейнеров на конвейерную ленту.

2. Устройство по п.1, отличающееся тем, что на входе протягивающей системы расположен стол, предназначенный для центрирования полимерной ленты, при этом указанная лента, поступающая от нижнего размоточного устройства, укладывается на указанном столе, который подводит ее к протягивающей системе, причем стол на своих продольных краях имеет выполненные с возможностью перемещения в поперечном направлении ограничители перемещения, и на указанных ограничителях продольные края ленты поддерживаются с обеспечением ее продольного центрирования.

3. Устройство по п.1, отличающееся тем, что верхнее размоточное устройство, предназначенное для закрывающей пленки, содержит выполненный с возможностью расширения вал, выполненный в качестве основы для рулона, ряд направляющих роликов для направления размотанной пленки, датчик прохода пленки или ее продвижения вперед и тормозное устройство для затормаживания указанной пленки, активация которого осуществляется указанным датчиком прохода и которое обеспечивает правильное положение пленки на готовых к закрытию отформованных контейнерах.

4. Устройство по п.3, отличающееся тем, что указанный выполненный с возможностью расширения вал имеет трубчатую конструкцию, имеет опору только на одном конце, а его стенка имеет одну или большее число продольных канавок, через каждую из которых выступает убираемый зазубренный стержень, который изнутри опирается на надувную подушку, размещенную внутри вала, при этом вал на поддерживаемом конце присоединен к приводному двигателю.

5. Устройство по п.1, отличающееся тем, что приспособление для создания пониженного давления в контейнерах и наполнения их инертным газом с регулируемыми параметрами в станции для закрытия контейнеров содержит крышку, накрывающую верхнюю заваривающую плиту, и выполнено с возможностью вертикального перемещения между верхним нерабочим положением, в котором оно отделено от формы, и нижним положением, в котором оно опирается на форму и герметично закрывает ее в верхнем положении указанной формы, при этом указанная крышка подсоединена к источнику создания пониженного давления и к источнику подачи инертного газа с регулируемыми параметрами для того, чтобы последовательно подвергать контейнер этим действиям, чтобы после этого приварить пленку к ленте по контуру контейнеров посредством опускания заваривающей плиты.

| WO 2005030471 A1, 07.04.2005 | |||

| US 6142763 A, 07.11.2000 | |||

| US 2005258559 A1, 24.11.2005 | |||

| WO 9421519 A2, 29.09.1994 | |||

| СДВОЕННЫЙ РАЗДАТОЧНЫЙ КОНТЕЙНЕР (ВАРИАНТЫ), СПОСОБ ФИКСАЦИИ ВНУТРЕННЕГО РАЗДАТОЧНОГО КОНТЕЙНЕРА ВНУТРИ ВНЕШНЕГО РАЗДАТОЧНОГО КОНТЕЙНЕРА И СПОСОБ ОБРАЗОВАНИЯ СДВОЕННОГО РАЗДАТОЧНОГО КОНТЕЙНЕРА | 2000 |

|

RU2224700C2 |

Авторы

Даты

2011-01-10—Публикация

2006-06-27—Подача