Изобретение относится к области технической химии, а именно к носителям для катализаторов, которые могут быть использованы в различных гетерогенных каталитических процессах химической промышленности, таких, как полное и парциальное окисление углеводородов, паровая конверсия и другие, в энергетике, в автомобильной промышленности.

Известно, что для понижения гидравлического сопротивления в каталитических реакторах необходимо регулярное устройство слоя катализатора, помещенного в реактор. Такое устройство может быть достигнуто путем использования катализаторов в виде сотовых структур [пат. РФ 2093249, B 01 D 53/06, 22.12.1992]. Кроме того, использование в качестве носителя для катализаторов металлов, обладающих высокой механической прочностью и теплопроводностью, позволяет уменьшить механическое разрушение катализатора и снизить вероятность локальных перегревов, а также изготавливать катализаторы в виде упомянутых сотовых структур.

Наиболее общей проблемой для металлов, используемых в виде носителя для катализаторов сложных форм, является их низкая удельная поверхность, что существенно снижает активность катализаторов, приготовленных на основе таких носителей. Для увеличения удельной поверхности носителей на металлы наносят высокопористый слой из оксидной керамики - предварительно или совместно с активным компонентом (катализатором). Этот слой обеспечивает высокую дисперсность активного компонента и адгезию слоя к поверхности металла. Так, известна система-предшественник и катализатор на ее основе, содержащая высокопористый слой, нанесенный на менее пористый или непористый носитель из неводного растворителя, содержащего оксид [US 5472927, B 01 J 021/08, 05.12.1995].

Известен термически интегрированный монолит, содержащий оксидное покрытие, помещенное на тонкие металлические пластины, образующие полислоистую структуру [WO 0016740, А 61 К 7/50, 23.08.2001]. Известен также метод одновременного магнетронного напыления на подложку каталитически активных слоев, состоящих из носителя и катализатора, и последующего отжига напыленных слоев. Техническим результатом такого метода является получение пористого слоя, способствующего увеличению концентрации активных центров реакции [пат. РФ 2197558, С 23 С 14/35, 10.11.2000]. Однако для таких высокотемпературных процессов, как сжигание топлив или парциальное окисление углеводородов в синтез-газ, важной характеристикой является устойчивость катализатора к воздействию реакционной среды, время функционирования (“жизни”) катализатора [US 4771029, B 01 J 21/04, 13.09.1988]. В частности, различие коэффициентов термического расширения пористого керамического слоя и металла приводит к отслаиванию первого от поверхности второго при высоких температурах.

Более устойчивые к высоким температурам (жаростойкие) монолитные носители (катализаторы) на металлической основе образуются при нанесении промежуточного слоя между металлической подложкой и высокопористым оксидным покрытием. Такие слои не только уменьшают отслаивание, но и способствуют уменьшению процессов окисления металла, что также является важным для монолитных блоков. Так, известен метод газофазного алитирования сотовых блоков, изготовленных из тонкой ленты из сплавов типа Х15Ю5-Х23Ю5 при температуре термохимической обработки >1050°С в насыщающей смеси, содержащей Аl0 и АlF3 [пат. РФ 2080458, F 01 N 3/28, 27.05.1997]. Метод позволяет получать плотные оксидные покрытия, способствующие повышению жаростойкости в 3-10 раз. Получаемые покрытия не имеют четко различимой поверхности раздела, а толщина поверхностной пленки, обогащенной алюминием, не превышает 2 мкм. Из-за высокой температуры обработки получаемая структура не является строго говоря слоистой, поскольку часть компонентов металлической фольги диффундирует в защитный оксидный слой. Кроме того, алитирование готового блока приводит к неоднородности нанесения покрытия по высоте блока [Кинетика и катализ, 1998, т.39, в.5]. Все это уменьшает адгезию высокопористого слоя к подложке и снижает активность катализатора.

Известны также методы, основанные на выращивании промежуточного оксидного слоя из материала самой металлической подложки. Так, известен метод получения плотного оксидного композита на поверхности металлического алюминия при анодно-искровом окислении [пат. РФ 2103057, B 01 J 21/02, 11.07.1996]. Затем на полученный носитель наносят совместно или раздельно пористые оксиды и платиновые металлы. Однако полученный промежуточный оксидный слой является пористым и состоит из системы пересекающихся цилиндрических макропор диаметром от 0,5 до 10 мкм [MRS Symp.Ser., т.497 (Advanced Catalytic Materials), 1998, c.71]. Это снижает стабильность катализатора.

Наиболее близким является носитель, выбранный нами в качестве прототипа, состоящий из металлического носителя и покрытия, который включает (1) формирование порошкообразной смеси, обязательно включающей сплав железа и алюминия, а также летучие компоненты, удаляющиеся при спекании, (2) нанесение данной смеси на металлическую основу, (3) нагрев полученного носителя до температуры спекания твердой фазы [US 4783436, B 01 J 21/04, 08.11.1988]. Недостатком известного носителя является его спекание при высокой температуре, которое приводит к частичному окислению металлической основы. В частности, в сплаве Fe-Cr-Al алюминий выплавляется на поверхность фольги и окисляется. В результате покрытие представляет собой не сплошной оксидный слой, а смешанный металл-оксидный композит. Это приводит к частичной деградации металлической основы и снижает устойчивость катализатора при высоких температурах. Пористая композитная пленка недостаточно защищает металлическую основу от дальнейшего окисления при длительном пребывании в высокотемпературной реакционной среде, которая формируется при сжигании топлив или парциальном окислении метана в синтез-газ.

Изобретение решает задачу увеличения жаростойкости металлического носителя при сохранении высокой адгезии пористого керамического слоя.

Задача решается тем, что носитель катализатора на металлической основе, имеющий покрытие, представляет собой слоистый керамометаллический композит, содержащий непористое или малопористое оксидное покрытие, при этом отношение толщины металлической основы к толщине непористого или малопористого оксидного покрытия составляет 10:1-1:5, второй вариант представляет собой слоистый керамометаллический композит, содержащий непористое или малопористое оксидное покрытие и высокопористый оксидный слой, при этом соотношение толщины металлической основы к толщине непористого или малопористого оксидного покрытия составляет 10:1-1:5, а соотношение толщины металлической основы к толщине высокопористого слоя составляет 1:10-1:5.

Задача решается также способом приготовления носителя катализатора на металлической основе, включающим нанесение на металлическую основу порошкообразных веществ, в качестве металлической основы используют гладкую и гофрированную ленты фольги, на которые непористое или малопористое оксидное порошковое покрытие наносят методом детонационного напыления, при этом получаемый носитель представляет собой слоистый керамометаллический композит с соотношением толщины металлической основы к толщине непористого или малопористого оксидного покрытия, равным 10:1-1:5. После нанесения непористого оксидного порошкового покрытия методом детонационного напыления гладкую и гофрированную ленты фольги сворачивают в блок, наматывают их на трубку, при этом центральное отверстие полученного блока отличается от других его каналов формой и усредненным размером.

По второму варианту задача решается способом приготовления носителя для катализатора на металлической основе, включающим нанесение на металлическую основу порошкообразных веществ, в качестве металлической основы используют гладкую и гофрированную ленты фольги, на которые перед нанесением высокопористого покрытия непористое или малопористое оксидное порошковое покрытие наносят методом детонационного напыления, при этом получаемый носитель представляет собой слоистый керамометаллический композит с соотношением толщины металлической основы к толщине непористого или малопористого оксидного покрытия 10:1-1:5 и с соотношением толщины металлической основы к толщине высокопористого слоя 1:10-1:5. После нанесения непористого оксидного порошкового покрытия методом детонационного напыления гладкую и гофрированную ленты сворачивают в блок, наматывают их на трубку, при этом центральное отверстие полученного блока отличается от других его каналов формой и усредненным размером. После изготовления блока наносят высокопористое покрытие.

На металлическую основу перед нанесением пористого покрытия наносят непористое оксидное порошковое покрытие методом детонационного напыления. Детонационное напыление - это технология нанесения покрытий, в которой для разогрева и разгона порошкообразного материала используют энергию газового взрыва [Бартеньев С.С., Федько Ю.Р., Григорьев А.И. Детонационные покрытия в машиностроении. - Л.: Машиностроение, 1982]. Покрытие наносят детонационной пушкой, ствол которой заполняют взрывчатой газовой смесью, в нее впрыскивают напыляемый порошок и электрической искрой возбуждают детонацию. Продукты детонации имеют температуру около 4000°С и вылетают со скоростью более 1 км/с. Такой газовый поток разогревает частицы порошка до плавления и направляет их с большой скоростью на деталь, установленную перед стволом пушки. При столкновении происходит микросварка, и порошок соединяется с поверхностью детали. После выстрела ствол продувают негорючим газом и весь процесс повторяют. Необходимую толщину наращивают серией последовательных взрывов. В качестве порошка используют оксид алюминия высокотемпературных модификаций (альфа или дельта). В качестве исходной металлической основы используют жаропрочные или нержавеющие стали, содержащие, помимо железа, добавки никеля, хрома и другие добавки. Данный метод используют для нанесения покрытий у жестких деталей при вариации аппаратуры [US 5004021, В 65 В 1/08, 02.04.1991; 5052619, В 05 В 7/20, 01.10.1991], либо условий подачи порошка [пат. РФ 2150337, В 05 В 17/00, 10.11.1998], либо условий манипулирования жесткой деталью перед неподвижно стоящей пушкой [пат. РФ 2106915, B 05 D 1/00, 01.08.1995]. В результате получаемое покрытие защищает металл от окисления при высоких температурах и деградации металлической основы из-за длительного пребывания при высоких температурах, способствует высокой адгезии пористого керамического слоя. Слой пористой оксидной керамики, содержащей смесь оксидов алюминия, лантана, церия и циркония, получают с использованием метода пропитки в суспензиях и/или растворах солей с последующей сушкой и прокаливанием. При этом получаемый носитель представляет собой слоистый керамометаллический композит, в котором чередуются слои (от центра): металла, непористого керамического слоя, пористого керамического слоя.

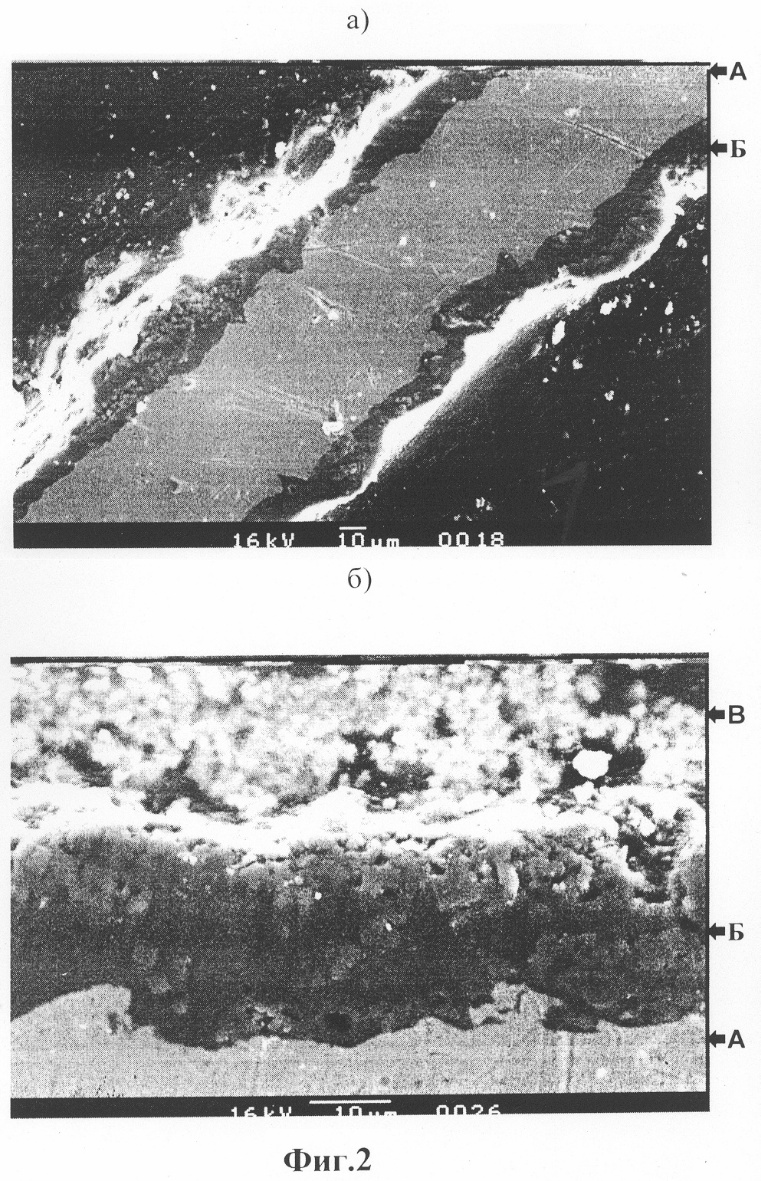

На фиг.1 представлен электронно-микроскопический снимок торцевого сечения слоистых композитов: А - металлической фольги, Б - непористого или малопористого керамического слоя, В - высокопористого керамического слоя; а) композит с непористым керамическим слоем; б) композит с пористым и малопористым керамическими слоями. Ранее в [пат. РФ 2106915, B 05 D 1/00, 01.08.1995], выбранном нами в качестве второго прототипа по способу, при детонационном напылении в качестве мишени не используют фольгу, а также не наносят высокопористый слой из оксидной керамики. Под непористым и малопористым керамическим слоем (компонентом) подразумевают оксидную керамику, имеющую после детонационного напыления удельную поверхность менее 1 м2/г, пористость не более 10%.

Формируемый на второй стадии приготовления слой высокопористой оксидной керамики состоит из смеси оксидов алюминия, циркония, лантана, церия в различных сочетаниях и получается пропиткой готового блока с нанесенным непористым покрытием в суспензиях и/или растворах соответствующих соединений и последующими сушкой и прокаливанием. Высокопористый слой закреплен на непористом оксидном слое и способствует диспергированию активного компонента катализатора.

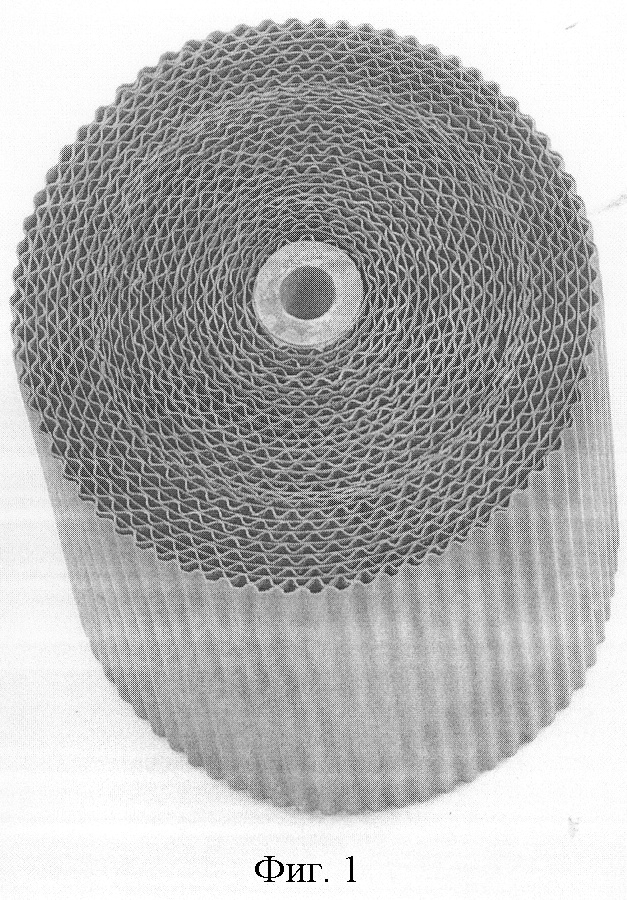

Дополнительным элементом металлического блочного сотового катализатора может быть отверстие в центре блока, через которое можно пропустить металлический стержень и закрепить на стержне сразу несколько блоков (фиг.2). Отверстие в центре может отличаться от других каналов формой и размерами сечения. Так, если каналы блока имеют обычно треугольную форму, то центральное отверстие имеет обычно круглую форму. На фиг.2 представлен общий вид сотового металлического носителя на основе слоистого композита с отверстием в центре.

Предлагаемые носители готовят следующим образом.

Первый вариант. Для получения непористого или малопористого оксидного слоя, имеющего высокую термостабильность при сохранении высокой адгезии с металлической подложкой, используют метод детонационного напыления [Бартеньев С.С., Федько Ю.Р., Григорьев А.И. Детонационные покрытия в машиностроении. - Л.: Машиностроение, 1982]. Для напыления используют простые оксиды (например, Аl2О3, ZrO2) высокотемпературных модификаций. В качестве исходной металлической основы используют фольгу из жаропрочной или нержавеющей стали, содержащей, помимо железа, добавки никеля, хрома и т.д. [пат. РФ 2106915, B 05 D 1/00, 01.08.1995]. Непористый (малопористый) керамический оксидный слой наносят на обе стороны гладкой или гофрированной фольги, затем из чередующихся слоев гладкой и гофрированной фольги формируют блоки.

Приготовление второго варианта носителя. Готовят суспензию, включающую смеси простых оксидов и/или смешанных оксидов, включающих редкоземельные (например, неодим, празеодим, лантан, церий) или щелочно-земельные (например, кальций, стронций) и переходные элементы (например, гафний, цирконий) и другие компоненты. Высокопористый слой образуется после пропитки блока с непористым или малопористым покрытием суспензиями и/или растворами соответствующих соединений с последующей сушкой и прокаливанием. Непористый или малопористый оксидный слой способствует прочному закреплению высокопористого слоя.

Для приготовления катализатора на полученный слоистый носитель (варианты) из растворов соответствующих солей можно наносить активный компонент, включающий переходный элемент, и/или благородный металл, или их смесь, и/или смешанные оксиды со структурой перовскита. Полученные катализаторы сушат и прокаливают.

Предлагаемое изобретение иллюстрируется, но не ограничивается, следующими примерами.

Пример 1. На гладкую фольгу толщиной 200 мкм на основе сплава FeCrAl наносят керамический оксидный слой из порошка альфа-оксида алюминия толщиной 10 мкм с обеих ее сторон известным методом детонационного напыления, описанным выше [Бартеньев С.С., Федько Ю.Р., Григорьев А.И. Детонационные покрытия в машиностроении. - Л.: Машиностроение, 1982]. Аналогичным образом такой же слой наносится на гофрированную фольгу. Затем чередующиеся слои гладкой и гофрированной фольги сворачивают либо в спираль Архимеда [авт. св. СССР 1034762, B 01 J 37/00, 09.01.1982], либо складывают в параллельные слои с последующим закреплением по периметру в стальную обечайку. При этом толщина металлического слоя относится к суммарной толщине керамического непористого слоя как 10:1.

Пример 2. На гладкую фольгу толщиной 50 мкм на основе сплава сплава FeCrAl наносят керамический оксидный слой из порошка дельта-оксида алюминия толщиной 125 мкм с обеих ее сторон методом детонационного напыления, описанным выше. Затем чередующиеся слои гладкой и гофрированной фольги сворачивают в спираль Архимеда на керамическую трубку, формирующую в центре блочного носителя отверстие с последующим закреплением по периметру в металлическую обечайку [фиг.2]. При этом толщина металлического слоя относится к суммарной толщине керамического непористого слоя как 1:5.

Пример 3. На гладкую фольгу толщиной 200 мкм на основе сплава FeCrAl наносят керамический оксидный слой из порошка альфа-оксида алюминия толщиной 10 мкм с обеих ее сторон методом детонационного напыления, описанным выше. Аналогичным образом такой же слой наносится на гофрированную фольгу. Затем чередующиеся слои гладкой и гофрированной фольги сворачивают в спираль Архимеда с последующим закреплением по периметру в стальную обечайку. Блок прокаливают при 700°С и пропитывают суспензией, содержащей частицы смешанного оксида церия и циркония в растворе азотнокислого цирконила и поверхностно-активного вещества (полиэтиленоксида). Блок продувают воздухом для удаления суспензии из каналов, сушат и прокаливают при 900°С. При необходимости процедуру пропитки повторяют. В результате получают слоистый композит, содержащий слой непористого (малопористого) простого оксида и высокопористый слой смешанного оксида. Толщина пористого слоя составляет 100 мкм с обеих сторон фольги. При этом толщина металлического слоя относится к суммарной толщине керамического непористого слоя как 10:1, а толщина металлического слоя относится к суммарной толщине керамического пористого слоя как 1:1.

Пример 4. На гладкую фольгу толщиной 50 мкм на основе сплава FeCrAl наносят керамический оксидный слой из порошка дельта-оксида алюминия толщиной 125 мкм с обеих ее сторон методом детонационного напыления, описанным выше. Затем на блочный композит наносится пористой керамический слой толщиной 250 мкм с обеих сторон фольги аналогично описанному выше. Остальное - аналогично примеру 3. При этом толщина металлического слоя относится к суммарной толщине керамического непористого слоя как 1:5, а толщина металлического слоя относится к суммарной толщине керамического пористого слоя как 1:10.

Пример 5. На гладкую фольгу толщиной 50 мкм на основе сплава FeCrAl наносят керамический оксидный слой из порошка дельта-оксида алюминия толщиной 25 мкм с обеих ее сторон методом детонационного напыления, описанным выше. Затем на блочный композит наносится пористой керамический слой толщиной 5 мкм с обеих сторон фольги аналогично описанному выше. Остальное - аналогично примеру 3. При этом толщина металлического слоя относится к суммарной толщине керамического непористого слоя как 1:5, а толщина металлического слоя относится к суммарной толщине керамического пористого слоя как 5:1.

Образцы сотовых носителей, полученных по примерам 1-5, подвергают термическим ударам, а также используют для приготовления катализаторов сжигания топлив и получения синтез-газа. Все полученные композиты характеризуются высокой термостабильностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНИЙ- И РУТЕНИЙСОДЕРЖАЩИХ КАТАЛИТИЧЕСКИХ НЕЙТРАЛИЗАТОРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ (ДВС) | 2012 |

|

RU2514382C1 |

| Катализатор и способ его получения | 2023 |

|

RU2826622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2252913C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2266252C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И ОКСИДА УГЛЕРОДА | 1998 |

|

RU2131774C1 |

| Носитель катализатора на металлической основе | 2017 |

|

RU2680144C1 |

| КАТАЛИТИЧЕСКИЕ МИКРОКАНАЛЬНЫЕ ПЛАСТИНЫ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2323047C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1998 |

|

RU2132231C1 |

Изобретение относится к области технической химии, а именно к носителям для катализаторов, которые могут быть использованы в различных гетерогенных каталитических процессах. Описан носитель катализатора на металлической основе, представляющий собой слоистый керамометаллический композит, содержащий непористое или малопористое оксидное покрытие, при этом соотношение толщины металлической основы к толщине непористого или малопористого оксидного покрытия составляет 10:1-1:5, или представляющий собой слоистый керамометаллический композит, содержащий непористое или малопористое оксидное покрытие и высокопористый оксидный слой, при этом соотношение толщины металлической основы к толщине непористого или малопористого оксидного покрытия составляет 10:1-1:5, а соотношение толщины металлической основы к толщине высокопористого слоя составляет 1:10-1:5. Описан способ приготовления носителя на металлической основе, где в качестве металлической основы используют гладкую и гофрированную ленты фольги, на которые непористое или малопористое оксидное порошковое покрытие наносят методом детонационного напыления с последующим нанесение по второму варианту высокопористого оксидного покрытия. Технический результат - существенное увеличение жаростойкости металлического носителя при сохранении высокой адгезии пористого керамического слоя. 4 н. и 2 з.п. ф-лы, 2 ил.

| US 4783436 А, 08.11.1998 | |||

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106915C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1998 |

|

RU2132231C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ФИШЕРА-ТРОПША | 1998 |

|

RU2136366C1 |

| КОНСТРУКЦИЯ КАТАЛИЗАТОРА С ЦЕЛЬНЫМИ ТЕПЛООБМЕННЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2065766C1 |

| US 5055442 А, 08.10.1991 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2004-08-27—Публикация

2003-10-13—Подача