Изобретение относится к обработке металлов давлением, в частности к устройствам для ротационного выглаживания и давильной обработки.

Известны конструкции давильных роликов, характер протекания процесса обработки которыми зависит от радиуса скругления и ширины пояска [1]. Однако недостатком известных давильных роликов является сложность восстановления формы в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы. Кроме того, недостатком является их малая контактная поверхность, взаимодействующая с деталью, не обеспечивающая высокой шероховатости отделки обрабатываемой поверхности, обуславливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность.

Задачей изобретения является расширение технологических возможностей, повышение качества и производительности при обработке, улучшение условий деформирования и течение металла, а также снижение вероятности расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, снижение вероятности образования наплывов перед инструментом при обработке тонкостенных заготовок из прочных материалов.

Поставленная задача решается с помощью предлагаемого блока давильных роликов для ротационного выглаживания заготовок, состоящего из разделенных между собой дистанционным кольцом двух посаженных на одну ось роликов, один из которых имеет заходный участок с игольчатой периферийной поверхностью из пучков ворса из металлической проволоки с передним углом φ1=20…30°, жестко установлен на центральном валу с возможностью принудительного вращения от второго ролика посредством планетарной зубчатой передачи, состоящей из принадлежащего второму ролику охватывающего колеса с внутренним зубчатым венцом, свободно посаженного на подшипники на центральном валу, сателлита, входящего в зацепление с охватывающим колесом, посаженным на свободно вращающуюся ось, установленную на подшипниках на оправке, и центрального колеса, жестко посаженного на вышеупомянутый центральный вал, имеющий возможность свободного вращения на подшипниках на оправке, при этом ролики имеют возможность вращения в противоположном направлении, а второй ролик имеет обжимной участок под углом φ2=30…40°, калибрующий поясок и проглаживающий участок в виде кольца из полимерного материала, установленного с помощью шайбы и винтов.

Сущность конструкции предлагаемого блока и его работа поясняются чертежами.

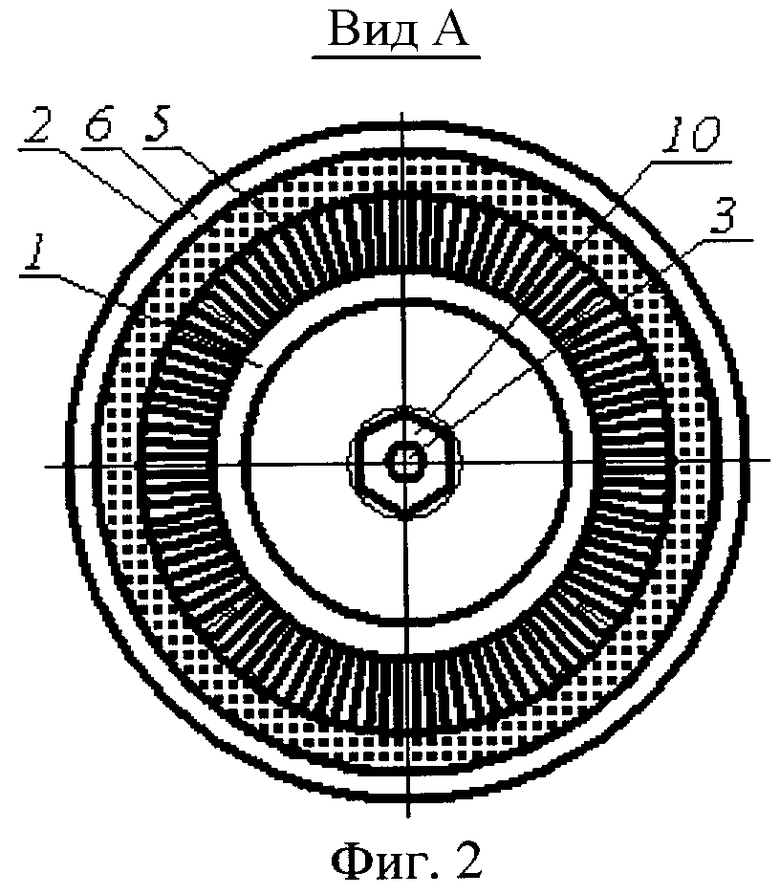

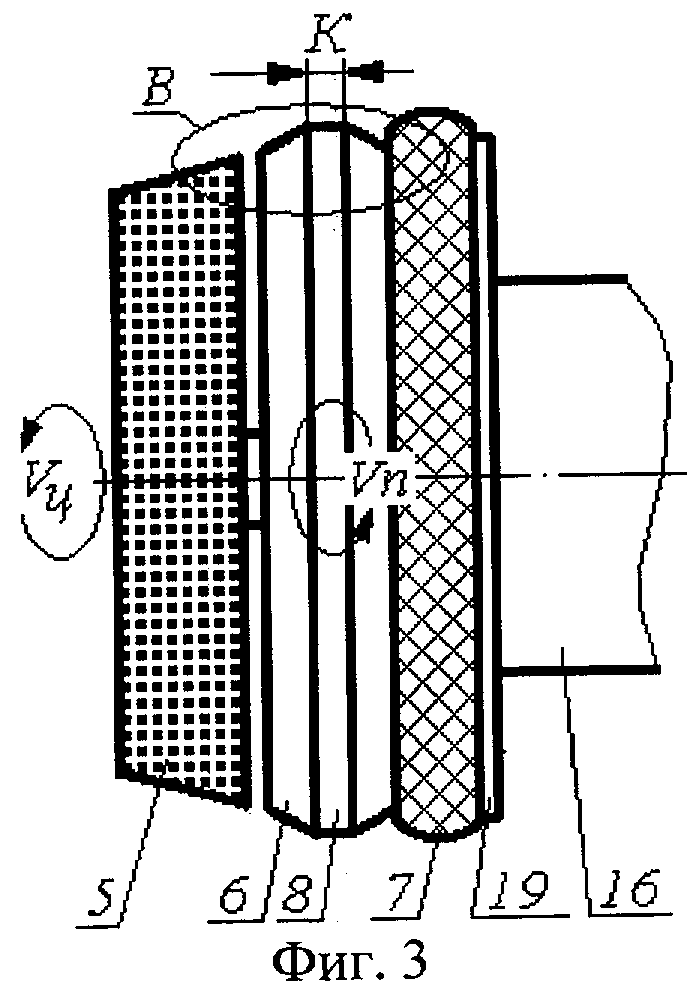

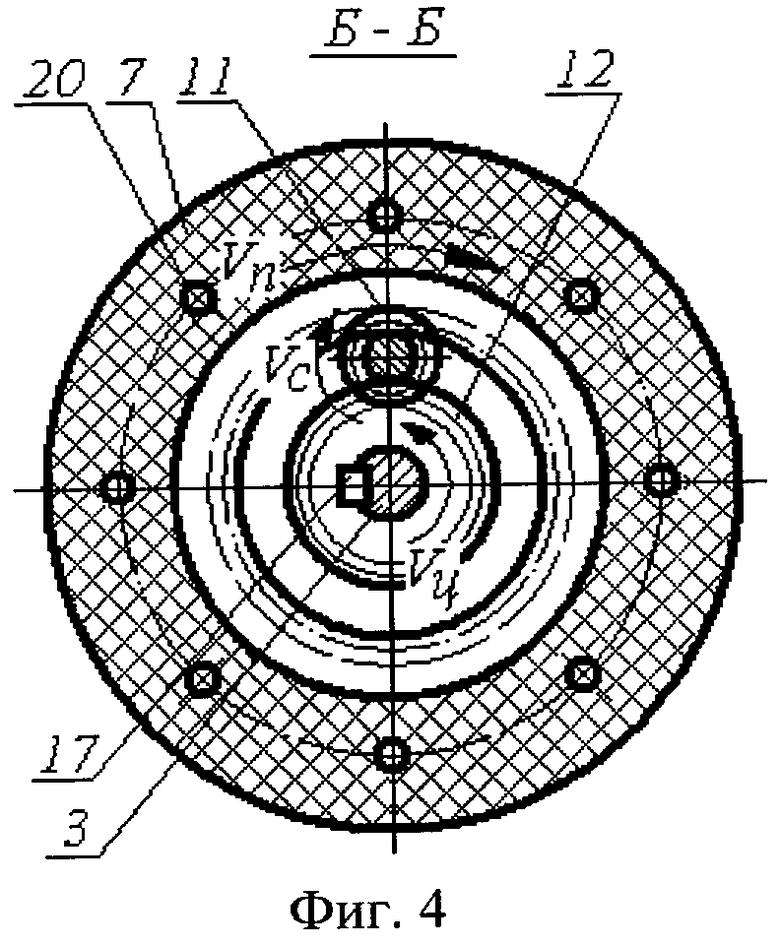

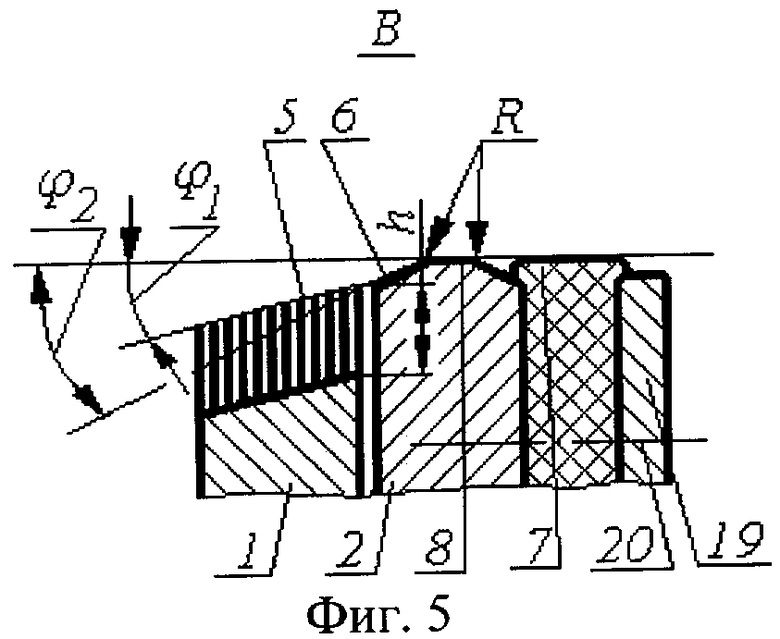

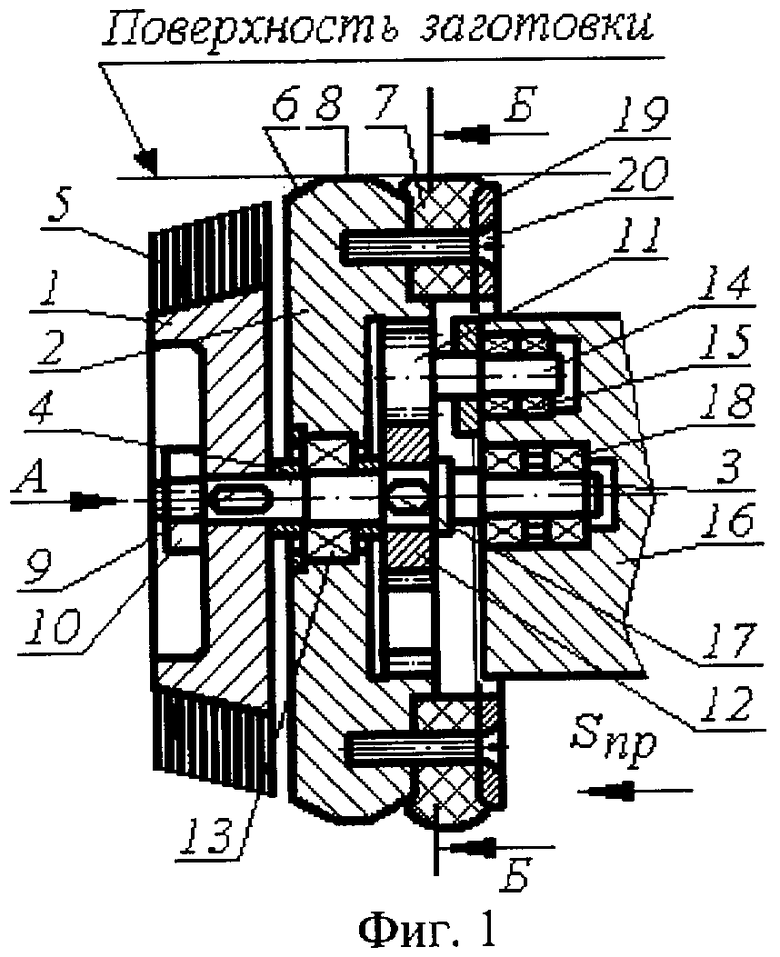

На фиг.1 показан блок давильных роликов для ротационного выглаживания как тонкостенных, так и толстостенных деталей, продольный разрез; на фиг.2 - общий вид по А на передний торец на фиг.1; на фиг.3 - общий вид сбоку; на фиг.4 - разрез по Б-Б на фиг.1; на фиг.5 - элемент В на фиг.3.

Предлагаемый инструментальный блок состоит из двух роликов 1 и 2, посаженных на один центральный вал, и служит для улучшения условий деформирования заготовок. Заготовке, например, надетой на оправку (не показана), сообщают вращательное движение VП, при этом давильный ролик 2 получает вращение VП от заготовки за счет сил трения. Кроме того, блоку сообщают продольную SПР подачу.

Производительность ротационного выглаживания, а также качество поверхностей деталей в значительной мере зависят от формы и геометрических параметров давильных роликов.

Предлагаемый инструментальный блок состоит из двух роликов 1 и 2, посаженных на один центральный вал 3, при этом ролики разделены между собой дистанционным кольцом 4.

Блок имеет сложный профиль и состоит из трех участков - заходного 5, обжимного 6, проглаживающего 7 и калибрующего пояска 8.

Заходный участок 5 выполнен на одном ролике 1, посаженным жестко на центральный вал 3 с помощью шпонки 9, закреплен на нем гайкой 10 и имеет принудительное вращение VП от второго ролика 2 за счет планетарной зубчатой передачи 2-11-12. Периферийная поверхность ролика 1 изготовлена игольчатой из пучков ворса из металлической проволоки с передним углом φ1=20…30°.

Планетарная зубчатая передача 2-11-12 состоит из охватывающего колеса с внутренним зубчатым венцом, принадлежащим второму ролику 2 и свободно посаженному на подшипниках 13 на центральном валу 3. В состав планетарной передачи входит шестерня - сателлит 11, находящаяся в зацеплении с охватывающим колесом 2. Сателлит 11 посажен на свободно вращающуюся ось 14, установленную на подшипниках 15, которые установлены в оправке 16. В состав планетарной передачи входит также центральное колесо 12, которое с помощью шпонки 17 жестко установлено на центральном валу 3. Центральное колесо 12 находится в постоянном зацеплении с сателлитом 11. Центральный вал 3 свободно вращается на подшипниках 18, смонтированных в оправке 16.

Таким образом, данная планетарная передача 2-11-12 передает вращательные движения VП и VЦ, соответственно роликам 1 и 2 в противоположных направлениях (см. фиг.4).

На периферийной поверхности второго ролика 2 выполнены обжимной участок 6 под углом φ2=30…40°, калибрующий поясок 8 шириной К и проглаживающий участок 7 в виде кольца из полимерного материала, установленной с помощью шайбы 19 и винтов 20 на торце ролика 2.

Периферийная поверхность заходного участка 5 изготовлена игольчатой из пучков ворса из металлической проволоки с передним углом φ1=20…30°. Пучки проволочного ворса на ступице ролика 1 закреплены известными способами и создают благоприятные условия для формообразования, ликвидируя проскальзывание и уменьшая вероятность образования наплывов перед обжимом и проглаживанием. Ролики 1 и 2 вращаются зависимо друг от друга в противоположных направлениях, что дает возможность улучшить условия течения металла и снизить вероятность возникновения задиров на обрабатываемой поверхности.

Встречное движение заходного 5 и обжимного 6 участков способствует уменьшению напряжений в очаге деформации и стабилизирует давильный процесс обкатывания и деформирования. Выбирая соотношения скоростей роликов, устанавливают оптимальное значение, в результате чего создают благоприятные условия для формообразования.

Для эффективной обработки перед работой блок инструментов подают в поперечном направлении до создания натяга в пределах 0,2…0,7 мм.

Передний угол φ2 является углом входа металла в очаг деформации и чем меньше он, тем меньше напряжения в очаге деформации, тем стабильнее давильный процесс ротационной вытяжки.

Предлагаемый блок позволяет деформировать, например, трубчатые заготовки на различную длину в любом участке с предварительным внедрением в металл. Обжимная часть 6 ролика 2 имеет угол φ2=30…40°, который способствует уменьшению наплыва, а также влияет на устойчивость процесса и распределение усилий между продольной и поперечной составляющими. Меньший угол φ2 принимают при обработке алюминия, меди и низкоуглеродистой стали, больший угол φ2 - при обработке высокопрочной стали и титана, так как с увеличением угла φ2 снижаются усилия деформирования. При φ2<20° возможность появления наплывов перед роликом увеличивается, что нежелательно.

Между обжимным участком 6, выполненным под углом φ2 к оси вращения, и проглаживающим участком 7 расположен калибрующий поясок 8, который препятствует появлению наплывов перед роликом 2, что весьма вероятно при обработке толстостенных заготовок. Калибрующий поясок, как правило, принимают шириной К=1,5...3 мм. Так как от ширины пояска зависит продольная, подача, определяемая по формуле SПР=(0,2…0,3)К, то стремятся увеличить ширину пояска, однако при более широких поясках К значительно возрастают усилия деформирования и снижается качество обработанной поверхности.

Такое же влияние оказывает радиус рабочей кромки R, который принимаем примерно равным толщине деформируемой заготовки. При подаче, определяемой по формуле SПР=(0,2…0,3)К, достигается шероховатость обработанной поверхности от Ra=40 мкм до Ra=1,25 мкм. Радиусы сопряжения пояска К с рабочими гранями принимают в пределах 1…3 мм.

На проглаживающем участке 7 установлен давильный элемент в виде кольца из полимерного материала, например полиуретана марок СКУ 7-100 или СКУ-ИФЛ. Кольцо закреплено с торца второго ролика 2 с помощью шайбы 19 и винтов 20. Этот давильный элемент работает следующим образом. Перед обработкой производят настройку давильного элемента на заданную, в зависимости от обрабатываемого материала, жесткость - путем осевого перемещения шайбы 19 винтами 20. Применение на проглаживающем участке полимерного кольца позволяет повысить качество изделия в связи с возможностью регулирования жесткости полимерного давильного материала в зависимости от характеристик обрабатываемого материала [2].

Предлагаемый блок давильных роликов применяют на мощных давильных станках, работающих по способу обратной ротационной протяжки толстостенных заготовок. Диаметры роликов принимают из конструктивных соображений. С увеличением диаметра ролика растут усилия деформирования и изгибающие моменты, действующие на суппорт станка. Необходимо стремиться для каждого станка применять ролики одного диаметра. Особенно это важно для станков с ЧПУ.

Работу по деформированию предлагаемым блоком ведут с минимальной жесткостью заходной игольчатой частью. В качестве ворса применяют стальную пружинную проволоку, например, диаметром 0,5... 1,0 мм из стали 65Г. Используют игольчатую часть с соотношением h/I, где h - длина вылета ворса над ступицей ролика (см. фиг.5); I - наименьший радиус инерции поперечного сечения проволочных элементов, находящихся в пределах 50…100, а коэффициент Кп плотности проволочного ворса в пределах 0,6…0,8; при этом натяг составлял i=0,2…0,7 мм.

Режимы работы игольчатой части: окружная скорость VЦ принимается равной скорости заготовки. В результате улучшается шероховатость на один класс, усилие прижатия блока к обрабатываемой поверхности заготовки составляет 200…300 Н на 10 мм ширины рабочей поверхности игольчатой части.

Для обработки предлагаемым блоком необходимо соблюдать условие: p/σв=1,5…2,0, где р - давление при деформировании, МПа; σв - предел прочности материала обрабатываемой заготовки, МПа.

Выбор соответствующего давления р зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от натяга i.

Так как игольчатый ролик изнашивается по наружному диаметру, то с целью восстановления желательно, чтобы пучки ворса радиально выдвигались и правились шлифованием по наружному диаметру после каждой правки.

Образующийся в результате выглаживания микрорельеф поверхности обусловливается следующими основными факторами: кинематикой процесса (направлением взаимного перемещения инструмента и обрабатываемой заготовки; исходной шероховатостью; формой и размерами исходной части и выглаживающего инструмента; глубиной внедрения инструмента в обрабатываемую поверхность; величиной подачи; пластическим течением металла, обусловливающим появление вторичной шероховатости; шероховатостью рабочей части инструмента; величиной упругого восстановления поверхности после выглаживания; вибрациями технологической системы станок-приспособление-инструмент-заготовка, а также величиной натяга иглоинструмента.

При выглаживании деталей из стали, латуни и алюминиевых сплавов хорошие результаты дает применение в качестве смазочного материала индустриального масла И-20А или сульфофрезола.

Использование предлагаемого блока позволяет расширить технологические возможности деформирования и вытяжки благодаря комбинации иглоролика с давильным элементом из полиуритана, повысить качество и производительность обработки, улучшить условия деформирования и течение металла, снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, а также прогнозировать шероховатость и качество обрабатываемой поверхности.

Источники информации

1. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, с.147, рис.9.6.

2. Авторское свидетельство СССР, №1558534, МКИ B21D 22/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК БЛОКОМ РОЛИКОВ С ПЛАНЕТАРНЫМ ДВИЖЕНИЕМ | 2009 |

|

RU2410185C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409440C1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409441C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| ДАВИЛЬНЫЙ УПРУГИЙ ИНСТРУМЕНТ | 2009 |

|

RU2416479C1 |

| СПОСОБ ДАВИЛЬНОЙ УПРУГОЙ ОБРАБОТКИ | 2009 |

|

RU2416478C1 |

| СПОСОБ ДАВИЛЬНОЙ ОХВАТЫВАЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТОМ-КОЛЬЦОМ | 2009 |

|

RU2414981C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

Изобретение относится к обработке металлов давлением, в частности для ротационного выглаживания заготовок. Два давильных ролика посажены на центральный вал, при этом ролики разделены между собой дистанционным кольцом. Один из роликов имеет заходный участок с игольчатой периферийной поверхностью из пучков ворса из металлической проволоки с определенным передним углом, жестко установлен на центральном валу с возможностью принудительного вращения от второго ролика посредством планетарной зубчатой передачи, состоящей из принадлежащего второму ролику охватывающего колеса с внутренним зубчатым венцом, свободно посаженного на подшипники на центральном валу, сателлита, входящего в зацепление с охватывающим колесом, посаженным на свободно вращающуюся ось, установленную на подшипниках на оправке. Имеется центральное колесо, жестко посаженное на вышеупомянутый центральный вал, имеющий возможность свободного вращения на подшипниках на оправке. При этом ролики имеют возможность вращения в противоположном направлении, а второй ролик имеет обжимной участок под определенным углом, калибрующий поясок и проглаживающий участок в виде кольца из полимерного материала, установленного с помощью шайбы и винтов. Расширяются технологические возможности, повышаются качество и производительность. 5 ил.

Блок давильных роликов для ротационного выглаживания заготовок, состоящий из разделенных между собой дистанционным кольцом двух посаженных на одну ось роликов, один из которых имеет заходный участок с игольчатой периферийной поверхностью из пучков ворса из металлической проволоки с передним углом φ1=20°…30°, жестко установлен на центральном валу с возможностью принудительного вращения от второго ролика посредством планетарной зубчатой передачи, состоящей из принадлежащего второму ролику охватывающего колеса с внутренним зубчатым венцом, свободно посаженного на подшипники на центральном валу, сателлита, входящего в зацепление с охватывающим колесом, посаженным на свободно вращающуюся ось, установленную на подшипниках на оправке, и центрального колеса, жестко посаженного на вышеупомянутый центральный вал, имеющий возможность свободного вращения на подшипниках на оправке, при этом ролики имеют возможность вращения в противоположном направлении, а второй ролик имеет обжимной участок под углом φ2=30°…40°, калибрующий поясок и проглаживающий участок в виде кольца из полимерного материала, установленного с помощью шайбы и винтов.

| Способ получения изделий штамповкой обкатыванием из трубных заготовок | 1989 |

|

SU1648604A1 |

| ДАВИЛЬНЫЙ РОЛИК | 2002 |

|

RU2212299C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2277039C1 |

| DE 3843211 A, 28.06.1990. | |||

Авторы

Даты

2011-01-20—Публикация

2009-05-12—Подача