Настоящее изобретение относится к способу восстановления поверхности монокристаллической металлической детали или детали, полученной направленной кристаллизацией и имеющей толщину менее 2 мм.

Лопатки турбин обычно изготавливают из монокристаллического сплава или сплава, подвергающегося направленной кристаллизации. В результате различных локальных условий эксплуатации и трения, которому они подвергаются на стенках статора, относительно которого вращаются, их внешние концевые участки часто изнашиваются. Таким образом, возникает необходимость в «восстановлении поверхности» концевых участков, то есть восстановить поверхность в области изношенной вершины лопатки.

В патенте США №6024792 раскрывается способ восстановления поверхности монокристаллической детали или детали, полученной направленной кристаллизацией. Согласно этому способу конец детали предварительно нагревают, затем подвергают воздействию луча СO2-лазера, проходящего перпендикулярно поверхности конца детали, и потока металлического порошка, подаваемого через боковое сопло с наклоном относительно оси лазерного луча. Это приводит к плавлению порошка и росту монокристаллического или полученного направленной кристаллизацией металлического слоя на подложке, образованной исходной поверхностью лопатки. Таким образом последовательно создают несколько слоев. Мощность лазерного луча регулируется так, что она всегда находится в пределах теплового градиента и скорости кристаллизации, при которых формируемый новый слой имеет по существу монокристаллическую структуру или структуру направленной кристаллизации, при этом зерна растут вместе с зернами подложки эпитаксиальными колоннами.

Такой способ восстановления поверхности детали должен проводиться при оптимизированных параметрах для того, чтобы часть восстанавливаемой поверхности обладала механическими свойствами, близкими к свойствам базового материала. В лопатках турбин, например, толщина детали является переменной, например, между выпуклой или вогнутой поверхностью и задней кромкой. Таким образом, во время процесса необходимо адаптировать работу устройства к толщине детали.

До сих пор не существовало точного определения ни параметров, ни конструкции устройства для процесса эпитаксиального гомогенного восстановления поверхности металлической детали как функции толщины этой детали.

Заявитель провел серию испытаний для определения оптимальных условий для восстановления поверхности и в результате создал изобретение, целью которого является улучшение процесса восстановления поверхности монокристаллической детали или детали, полученной направленной кристаллизацией и имеющей толщину менее 2 мм.

Для этого согласно настоящему изобретению предлагается способ восстановления поверхности монокристаллической металлической детали или металлической детали, полученной направленной кристаллизацией, имеющей толщину менее 2 мм, при котором на деталь воздействуют лазерным лучом и потоком металлического порошка, причем металл порошка имеет ту же природу, что и металл детали, для создания на детали по меньшей мере одного слоя монокристаллического или подвергшегося направленной кристаллизации металла, при этом лазерный луч имеет мощность «Р» и движется по детали со скоростью «v», характеризующийся тем, что лазерный луч и поток порошка подаются на деталь соосно, а отношение P/v составляет:

- для толщины Ws от 0,2 до 0,6 мм между двумя участками возрастающих кривых - одно принимает значения от 0,12, предпочтительно 0,125 на 0,2 мм до 0,58, предпочтительно 0,583 Вт·мин·мм-1 на 0,6 мм, а другое принимает значения от 0,25 на 0,2 мм до 0,84, предпочтительно 0,833 Вт·мин·мм-1 на 0,6 мм;

- для толщины Ws от 0,6 до 0,8 мм между двумя участками возрастающих кривых - одно принимает значения от 0,58, предпочтительно 0,583 на 0,6 мм до 0,83, предпочтительно 0,833 Вт·мин·мм-1 на 0,8 мм, а другое принимает значения от 0,84, предпочтительно 0,833 на 0,6 мм до 1,42, предпочтительно 1,417 Вт·мин·мм-1 на 0,8 мм;

- для толщины Ws от 0,8 до 1 мм между двумя участками возрастающих кривых - одно принимает значения от 0,83, предпочтительно 0,833 на 0,8 мм до 1,08, предпочтительно 1,083 Вт·мин·мм-1 на 1 мм, а другое принимает значения от 1,42, предпочтительно 1,417 на 0,8 мм до 2,05, предпочтительно 2,042 Вт·мин·мм-1 на 1 мм;

- для толщины Ws от 1 до 1,2 мм между двумя участками возрастающих кривых - одно принимает значения от 1,08, предпочтительно 1,083 на 1 мм до 1,27, предпочтительно 1,271 Вт·мин·мм-1 на 1,2 мм, а другое принимает значения от 2,05, предпочтительно 2,042 на 1 мм до 2,34, предпочтительно 2,333 Вт·мин·мм-1 на 1,2 мм;

- для толщины Ws от 1,2 до 1,4 мм между двумя участками возрастающих кривых - одно принимает значения от 1,27, предпочтительно 1,271 на 1,2 мм до 1,33, предпочтительно, 1,333 Вт·мин·мм-1 на 1,4 мм, а другое принимает значения от 2,34, предпочтительно, 2,333 на 1,2 мм до 2,48, предпочтительно, 2,479 Вт·мин·мм-1 на 1,4 мм;

- для толщины Ws от 1,4 до 2 мм между двумя участками возрастающих кривых - одно принимает постоянное значение 1,33, предпочтительно 1,333 Вт·мин·мм-1 между 1, 4 и 2 мм, а другое принимает значения от 2,48, предпочтительно 2,479 на 1,4 мм до 2,75 Вт·мин·мм-1 на 2 мм.

Таким образом, заявитель обнаружил, что можно определить диапазон величин для отношения P/v, который гарантирует оптимальное ведение процесса восстановления поверхности.

Предпочтительно участки кривых являются прямолинейными участками.

Согласно варианту настоящего изобретению предварительный нагрев детали осуществляют до подачи потока порошка.

Предпочтительно в этом случае предварительный нагрев осуществляют лазерным лучом.

Согласно другому варианту осуществления настоящего изобретения подачу потока порошка осуществляют без предварительного нагрева детали.

Согласно одному варианту осуществления настоящего изобретения при последовательном создании нескольких слоев металла энергия, подводимая вдоль детали ко всем слоям, одинакова.

Согласно другому варианту настоящего изобретения при последовательном создании нескольких слоев металла энергия первого слоя меньше, чем энергия последующих слоев.

Предпочтительно независимо от выбранного варианта отношение P/v слоев, к которым приложена одинаковая энергия, одинаково.

Предпочтительно лазерный луч генерируют YAG-лазером.

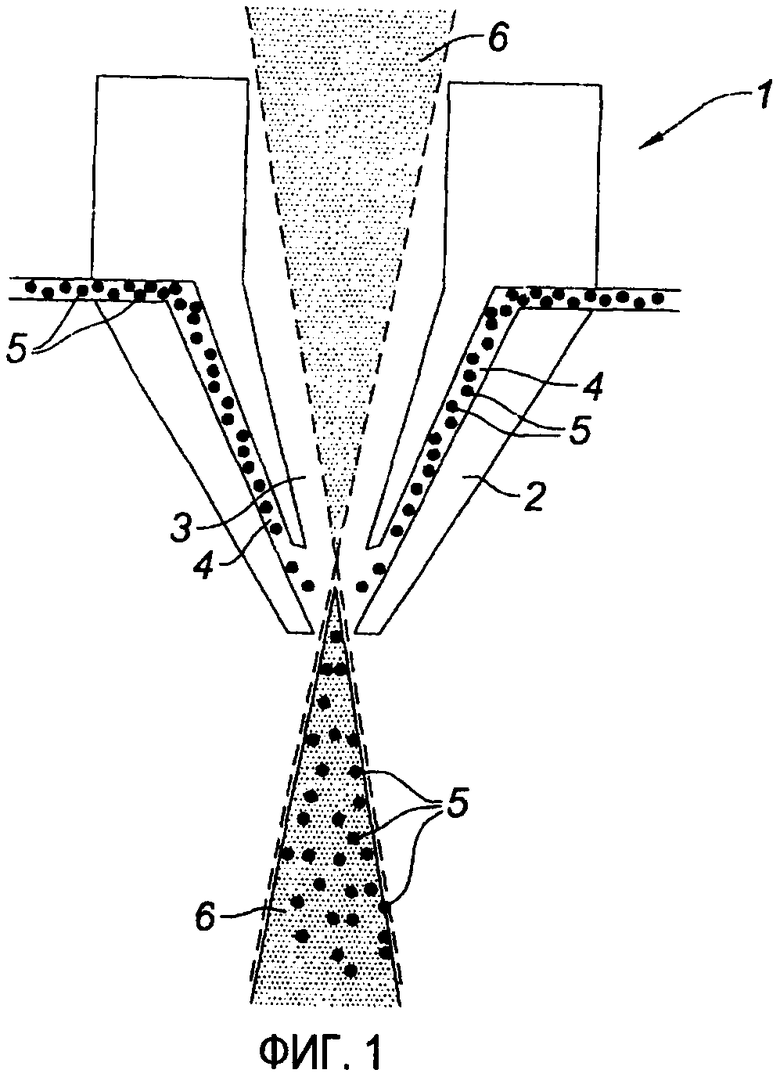

Преимущественно лазерный луч и металлический порошок подаются через сопло, содержащее усеченный концевой участок, который содержит центральное отверстие для пропускания лазерного луча, и каналы, проходящие в образующей стенке усеченного концевого участка, для подачи порошка.

Настоящее изобретение применимо, в частности, к лопаткам газотурбинных двигателей и к порошку, содержащему монокристаллический сплав, известный как AM1, но заявитель не имеет намерения ограничивать объем своих прав по настоящей заявке.

Настоящее изобретение будет более понятно из нижеследующего описания предпочтительных вариантов реализации способа по настоящему изобретению со ссылками на прилагаемые чертежи, где:

фиг.1 - показывает схематическое сечение сопла устройства для осуществления предпочтительного варианта способа по настоящему изобретению;

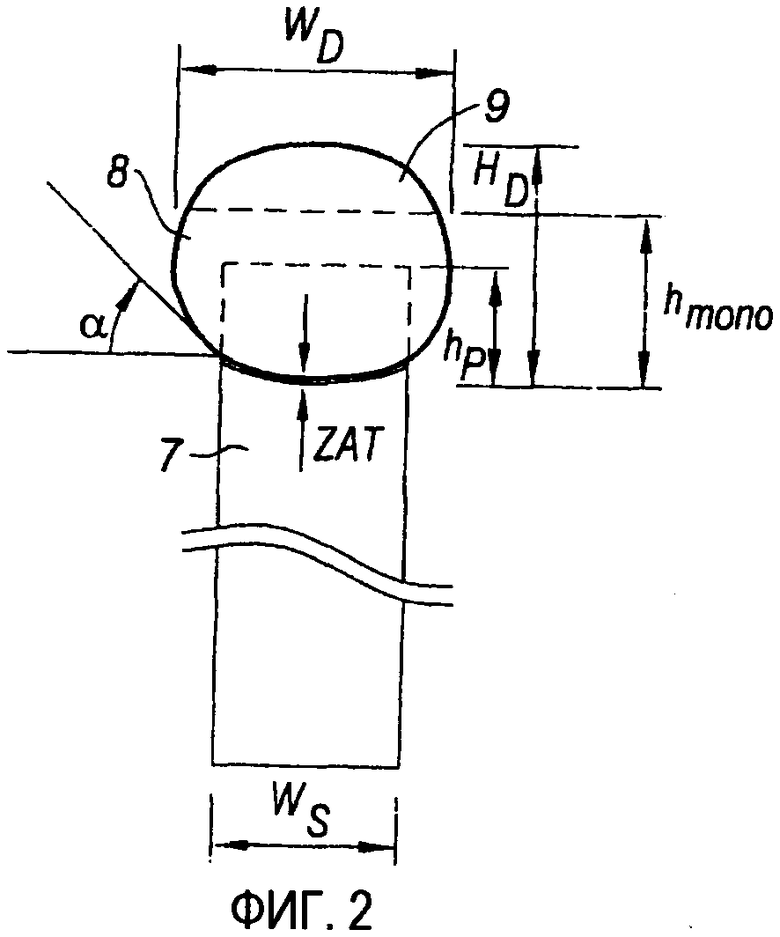

фиг.2 - показывает схематическое сечение восстановления поверхности по предпочтительному варианту осуществления настоящего изобретения;

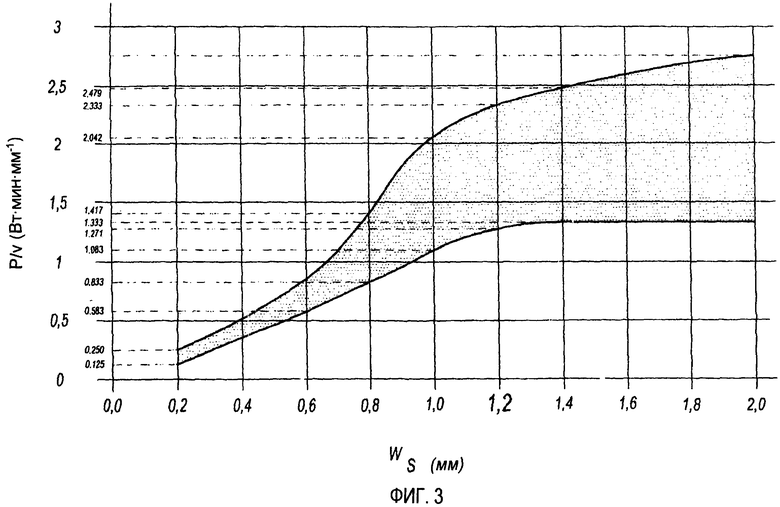

фиг.3 - показывает определяющую кривую диапазона величин, допустимых для отношения мощности лазера к скорости перемещения луча, в зависимости от толщины стенки лопатки, в предпочтительном варианте настоящего изобретения;

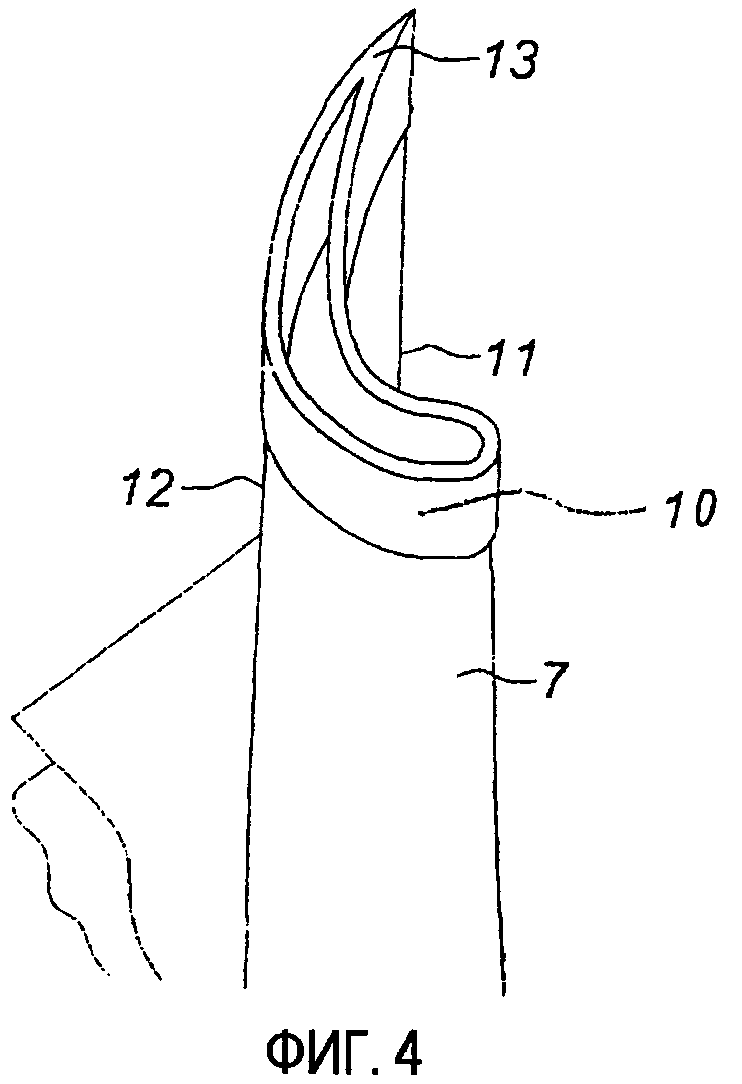

фиг.4 - показывает вид в перспективе лопатки с поверхностью, восстановленной способом по предпочтительному варианту настоящего изобретения;

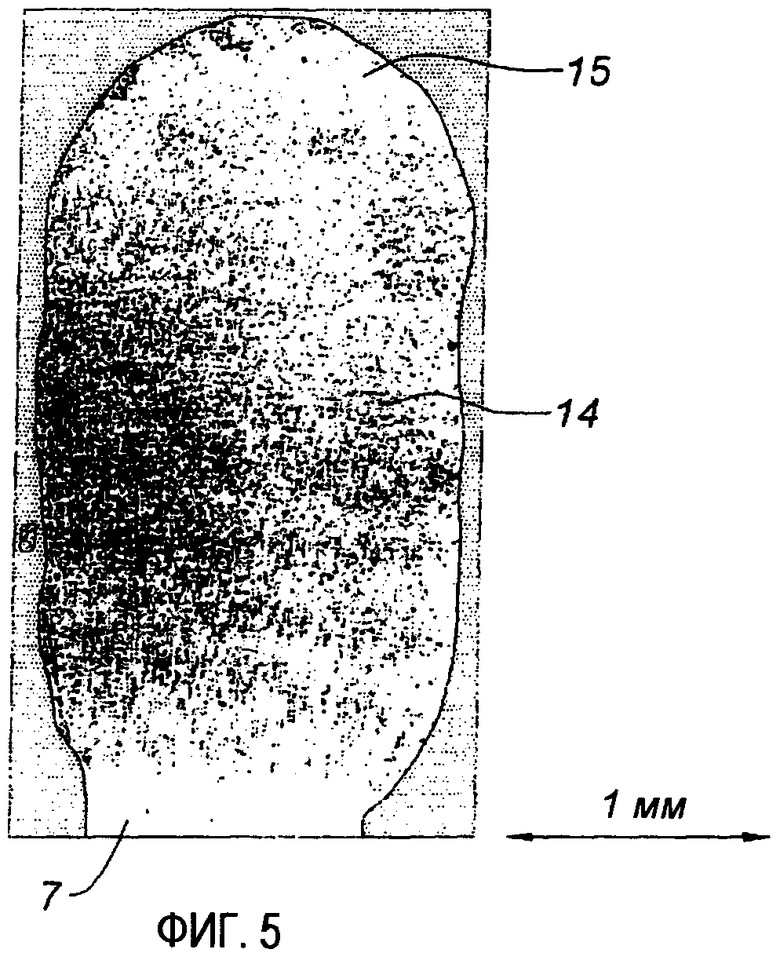

фиг.5 - показывает фотографию среза поверхности лопатки по фиг.4 перед восстановлением.

Устройство (не показано) для осуществления способа восстановления поверхности по настоящему изобретению по существу содержит кожух, источник лазерного излучения, сопло для подачи порошка от распределяющего устройства и соединительный сильфон фокусирующей системы, содержащей в особенности источник лазерного излучения, сопло и кожух. Далее описан способ восстановления поверхности лопатки турбины газотурбинного двигателя, изготовленной из сплава на основе никеля, монокристаллического или полученного направленной кристаллизацией, однако следует понимать, что способ может применяться к любой металлической детали, содержащей стенку, которую следует восстановить, и выполненной из монокристаллического сплава или полученную направленной кристаллизацией.

Под монокристаллом понимается сплав, состоящий из единственного кристалла. Под направленной кристаллизацией понимается сплав, кристаллы которого ориентированы параллельно друг другу в форме столбчатых дендритов.

Лопатку помещают в кожух вверх концом, подлежащим восстановлению. Кожух выполнен из алюминия и имеет форму параллелепипеда, размеры которого составляют 130×130×100 мм. Внутренний объем заполнен аргоном для создания нейтральной атмосферы, содержащей максимум 200 частей на миллион (ч/млн) кислорода для защиты различных элементов от окисления. В кожухе размещен анализатор кислорода для обеспечения мониторинга в реальном масштабе времени концентрации кислорода внутри кожуха.

Аргон нагнетают через шесть трубок, размещенных в верхней части кожуха. В его нижней части имеется лоток для сбора металлического порошка, не расплавившегося во время операции восстановления поверхности стенки лопатки. На передней грани кожуха имеется смотровое окно для установки камеры, следящей за последовательностью процесса, а также пирометра для контроля температуры.

Лопатка изготовлена из сплава на основе никеля, который ниже именуется AM1. Этот сплав имеет следующий состав (по весу): Со - от 6,0 до 7,0%; Cr - от 7,0 до 8,0%; Мо - от 1,8 до 2,2%; W - от 5,0 до 6,0%; Та - от 7,5 до 8,5%; Al - от 5,1 до 5,5%; Ti - от 1,0 до 1,4%; Nb, Mn, Si - каждый менее 0,05%; С, В, Cu, Р, S, Mg, Sn и Zr - каждый менее 0,01%; Hf и Fe - каждый менее 0,2% и Ni - остальное до 100%.

Порошок также выполнен из сплава AM1. Это порошок со сферическими частицами диаметром от 25 до 250 мкм. Типично, для восстановления конца лопатки, изготовленной из сплава AM1, используют частицы со средним диаметром 63 мкм, что дает удовлетворительные результаты.

Как показано на фиг.1, сопло 1 расположено в верхней части кожуха. Оно содержит усеченный концевой участок 2, окружающий центральное отверстие 3 и последовательность антистатических каналов 4, проходящих в образующей стенке усеченного концевого участка 2. В каналы подают порошок 5, а в центральном отверстии проходит прямолинейный луч 6 лазера. Сопло относится к типу, описанному в патенте DE 3935009, к которому можно обратиться за дополнительной информацией.

Лазерный луч 6 создается лазером, известным как YAG-лазер. Это лазер, в котором лазерная среда является алюминий-иттриевым гранатом с присадкой неодима (Nd). Возбуждаемыми частицами являются ионы неодима Nd3+. Этот лазер излучает луч с длиной волны 1064 нм. Он излучает луч непрерывной энергии. Направляющая волоконная оптика для луча имеет диаметр 0,3 или 0,6 мм, в зависимости от геометрии стенки, поверхность которой восстанавливают. Например, волокно диаметром 0,6 мм позволяет восстанавливать поверхность стенки толщиной от 0,5 до 2 мм. YAG-лазер позволяет лучу 6 плотно воздействовать на материал и обеспечивает большую маневренность проекционной головки за счет перемещения волоконной оптики.

Сопло 1 соединено с одним или более питателей порошка из сплава AM1. Порошок 5 приводится в движение аргоном, обеспечивающим его защиту. Он содержится в одном или более резервуаров, в которых он перемешивается для поддержания его гомогенности. Расход газа в питателях составляет от 1 до 2 л/мин, а расход порошка - от 6 до 8 г/мин. На выходе сопла расход газа составляет от 5 до 7 л/мин.

На выходе из сопла 1 поток порошка 5 симметричен и стабилен, чтобы устранить любую неравномерность при восстановлении поверхности, а лазерный луч 6 распространяется соосно с порошком 5. Такая подача порошка 5 по оси лазерного луча 6 обеспечивает повышение маневренности сопла 1 и, кроме того, увеличивает равномерность скорости и явления плавления для восстановления поверхности.

Фокусирующая система, состоящая из источника лазерного излучения и сопла 1, соединена с кожухом сильфоном, внутренняя поверхность которого изготовлена из стекловолокна и покрыта алюминием, для отражения лазерного луча 6, а внешняя поверхность которого содержит силиконовое покрытие для защиты от возможных изменений, связанных с перемещениями узла. Он приводится в движение устройством, позволяющим перемещать его в трех перпендикулярных направлениях и приводимым в действие устройством, управляемым программой.

Ниже следует более подробное описание способа по настоящему изобретению со ссылками на фиг.2-5.

Лопатку 7 помещают в кожух устройства. Сопло 1 помещают над поверхностью, подлежащей восстановлению, и направляют на нее лазерный луч 6 и порошок 5. Лазерный луч излучают с мощностью «Р» и перемещают вдоль поверхности со скоростью «v». Порошок 5 подают вдоль оси лазерного луча 6.

Заявитель обнаружил, что для достижения правильного восстановления поверхности необходимо адаптировать отношение P/v как функцию толщины «Ws» детали, изменяя один или другой параметр, предпочтительно изменяя оба параметра, и было обнаружено, что для этого отношения можно определить диапазон допустимых величин. Диапазон оптимальных величин для отношения параметров Р и v показан на фиг.3 как функция толщины Ws детали.

В первом приближении по участкам кривых видно, что отношение P/v должно быть следующим:

- для толщины Ws от 0,2 до 0,6 мм между двумя участками возрастающих кривых - одно принимает значения от 0,12, предпочтительно 0,125 на 0,2 мм до 0,58, предпочтительно 0,583 Вт·мин·мм-1 на 0,6 мм, а другое принимает значения от 0,25 на 0,2 мм до 0,84, предпочтительно 0,833 Вт·мин·мм-1 на 0,6 мм;

- для толщины Ws от 0,6 до 0,8 мм между двумя участками возрастающих кривых - одно принимает значения от 0,58, предпочтительно 0,583 на 0,6 мм до 0,83, предпочтительно 0,833 Вт·мин·мм-1 на 0,8 мм, а другое принимает значения от 0,84, предпочтительно 0,833 на 0,6 мм до 1,42, предпочтительно 1,417 Вт·мин·мм-1 на 0,8 мм;

- для толщины Ws от 0,8 до 1 мм между двумя участками возрастающих кривых - одно принимает значения от 0,83, предпочтительно 0,833 на 0,8 мм до 1,08, предпочтительно 1,083 Вт·мин·мм-1 на 1 мм, а другое принимает значения от 1,42, предпочтительно 1,417 на 0,8 мм до 2,05, предпочтительно 2,042 Вт·мин·мм-1 на 1 мм;

- для толщины Ws от 1 до 1,2 мм между двумя участками возрастающих кривых - одно принимает значения от 1,08, предпочтительно 1,083 на 1 мм до 1,27, предпочтительно 1,271 Вт·мин·мм-1 на 1,2 мм, а другое принимает значения от 2,05, предпочтительно 2,042 на 1 мм до 2,34, предпочтительно 2,333 Вт·мин·мм-1 на 1,2 мм;

- для толщины Ws от 1,2 до 1,4 мм между двумя участками возрастающих кривых - одно принимает значения от 1,27, предпочтительно 1,271 на 1,2 мм до 1,33, предпочтительно 1,333 Вт·мин·мм-1 на 1,4 мм, а другое принимает значения от 2,34, предпочтительно 2,333 на 1,2 мм до 2,48, предпочтительно 2,479 Вт·мин·мм-1 на 1,4 мм;

- для толщины Ws от 1,4 до 2 мм между двумя участками возрастающих кривых - одно принимает постоянное значение 1,33, предпочтительно 1,333 Вт·мин·мм-1 между 1,4 и 2 мм, а другое принимает значения от 2,48, предпочтительно 2,479 на 1,4 мм до 2,75 Вт·мин·мм-1 на 2 мм.

В первом приближении кривые, определяющие диапазон, обнаруженный заявителем, определены участками возрастающих кривых. Эти участки проявляют тангенциальное поведение, которое может быть квалифицировано как «плавное», то есть кривые достаточно регулярно переходят от одного участка к другому без резкого изменения, например вогнутости кривой. Способ отслеживания кривых по представленным данным для перехода от первой точки ко второй является прогнозированием второй точки по известной закономерности так, чтобы не пришлось оперировать любыми нелогичными изменениями вогнутости.

В качестве другого приближения можно взять прямолинейные участки вместо участков кривых, как описано выше.

Соответственно, отношение P/v регулируется в соответствии с толщиной Ws детали, соблюдая диапазон, показанный на фиг.3. Такое автоматическое управление может осуществляться по программе. Изменение Ws детали определяется заранее и вводится в программу. Во время процесса эта программа управляет изменением отношения P/v как функцией положения сопла 1 вдоль детали и, следовательно, ее толщины Ws, как функцией параметров, определенных пользователем, например, диаметра волоконной оптики, геометрии, которую следует придать восстанавливаемому пояску, высоты создаваемого слоя, при этом оставаясь в диапазоне, показанном на фиг.3.

Другой возможностью является установка саморегулирующегося устройства, которое управляет отношением P/v в реальном времени как функцией точки начала отсчета, которая может быть определена измерением яркости плавящегося потока, которая косвенно зависит от толщины Ws детали в каждой конкретной точке. Это измерение можно проводить фотодиодом, соединенным с системой управления.

При удержании отношения P/v в определенном диапазоне действие лазерного луча 6 на порошок 5, подаваемый на деталь, вызывает плавление порошка и наплавление сплава. Это наплавление происходит эпитаксиальными столбцами от первичных ветвей дендритов, содержащихся в подложке, то есть в вершине лопатки 7, вследствие чего происходит кристаллизация монокристалла или возникает направленно кристаллизованный металл, соответствующий природе подложки.

Конструкция первого металлического слоя 8 видна на фиг.2. Различные параметры регулируют так, чтобы расплавить подложку на глубину hP и, тем самым, обеспечить кристаллизацию нового слоя от первичных ветвей ее дендритов. Порошок 5 направляют так, чтобы получить слой 8 высотой HD. Этот слой 8 формируют так, чтобы он имел профиль капли, где угол α в основании должен быть от 30 до 70°, так, чтобы любая обработка после процесса, известная как «отделка» для восстановления прямолинейной стенки, была минимальной. Максимальная ширина WD капли должна составлять от 110 до 150% от ширины Ws лопатки 7, чтобы уменьшить операции «отделки».

Высота hmono иллюстрирует высоту от нерасплавленной подложки, на которой капля подвергается монокристаллической кристаллизации или направленной кристаллизации. Выше этой высоты выступ 9 (HD-hmono) кристаллизуется неудобно и должен быть расплавлен при нанесении второго слоя так, чтобы последний мог наращиваться на первичных ветвях дендритов первого слоя 8 и так далее для каждого из слоев.

Благодаря способу согласно настоящему изобретению и хорошему выбору отношения P/v зона, подвергающаяся термическому воздействию и обозначенная стрелками ZAT на фиг.2, будет минимальной.

Для того чтобы восстановить поверхность лопатки 7, необходимо нанести несколько слоев. Этот процесс в отношении последовательности слоев может быть реализован в разных вариантах, два из которых будут описаны ниже.

В первом варианте энергия, прилагаемая к первому слою 8, в зависимости от толщины Ws лопатки 7 во время подачи сопла 1 вдоль нее такая же, как и энергия, прилагаемая к последующим слоям. Этот вариант является самым простым, поскольку требуется только одна программа управления мощностью.

Во втором варианте энергия, прилагаемая к первому слою 8, минимизируется так, чтобы минимально расплавить подложку, затем к последующим слоям прилагается одинаковая энергия, равная энергии, приложенной к первому слою, плюс 10-20%. Для набора слоев за исключением первого слоя 8 отношение P/v имеет одинаковые значения вдоль лопатки 7.

Между формированием каждого слоя лопатку 7 предпочтительно охлаждают до температуры менее 600°.

Дополнительно перед созданием первого слоя 8 можно заранее нагревать подложку, как это обычно делается в предшествующем уровне техники. В этом случае предварительный нагрев можно осуществлять самим лазерным лучом 6, который может совершить первую серию проходов над лопаткой 7 без подачи порошка. Гомогенное нагревание можно гарантировать с помощью изменения фокусировки лазера. Количество проходов и затраченная энергия будут таковы, чтобы гарантировать минимальный предварительный нагрев, в то же время достаточный, чтобы ограничить образование трещин. Можно предусмотреть автоматическое управление системой путем измерения температуры, и отключения фазы предварительного нагрева при достижении заданной температуры.

Благодаря качеству выбранных параметров, особенно параметров Р и v, способ согласно настоящему изобретению позволяет восстанавливать поверхность лопатки 7 без предварительного нагрева, что дает существенную экономию времени и упрощает процесс.

Тепловую последующую обработку предпочтительно проводят после создания набора слоев, чтобы гомогенизировать их структуру и снять остаточные напряжения. Такую обработку предпочтительно проводят в диапазоне температур от 800 до 1300°С.

В качестве примера для первого слоя 8 для толщины Ws, равной 1 мм, можно выбрать мощность Р=400 Вт, скорость v=250 мм/мин, а для всех остальных слоев, например девяти слоев, мощность Р=500 Вт, а скорость v=300 мм/мин. Видно, что отношения P/v сохраняются в диапазоне, показанном на фиг.3 для толщины Ws=1 мм.

Для толщины Ws, равной 0,5 мм, для первого слоя 8 можно выбрать мощность Р=125 Вт, а скорость v=250 мм/мин, а для всех остальных слоев выбирается мощность Р=150 Вт, а скорость v=250 мм/мин.

Для той же толщины для первого слоя 8 можно выбрать мощность Р=150 Вт, а скорость v=250 мм/мин, а для всех остальных слоев выбирается мощность Р=175 Вт, а скорость v=250 мм/мин.

На фиг.4 показана лопатка 7 после завершения осуществления способа восстановления по настоящему изобретению и проведения последующей термообработки и отделки. Полученная восстановленная поверхность 10 содержит контактирующие с лопаткой 7 внутреннюю поверхность 11, внешнюю поверхность 12 и заднюю кромку 13. Толщина Ws этих различных частей непостоянна и в способе согласно настоящему изобретению контролируют отношение P/v в соответствии с ее изменением, обеспечивая высокое качество восстановления поверхности.

На фиг.5 показана фотография среза восстановленной поверхности 14 лопатки 7 до отделки. Очевидно, что внутренняя структура этой восстановленной поверхности является столбчато-дендритной за исключением верхней части 15. Из этого рисунка ясно, что при определении параметров способа следует принимать во внимание две задачи: получение приемлемой микроструктуры, монокристаллической или с направленной кристаллизацией, и кроме того, получение хорошей геометрии капли (например, если процесс осуществляется слишком медленно, возникает риск оседания капли и получения неправильной геометрии).

Следовательно, настоящее изобретение позволяет полностью оптимизировать процесс. У специалиста есть выбор между использованием и неиспользованием предварительного нагрева в соответствии с теми ограничениями, которые на него наложены. Если предварительный нагрев не используется из-за достаточно мягких ограничений, достигается существенная экономия времени и упрощение процесса. Если предварительный нагрев используется, полученные детали получаются более точными.

Диапазон найденных параметров гарантирует специалисту образование восстановленной поверхности, где кристаллизация проходит столбчатым и эпитаксиальным образом с дендритами первичных ветвей подложки для получения монокристаллической или подвергшейся направленной кристаллизации восстановленной поверхности и в такой геометрической форме, которая позволяет провести отделочную обработку.

Зона, на которую воздействует тепло в ходе процесса, меньше, чем в способах по предшествующему уровню техники.

Применение YAG-лазера с соосным соплом гарантирует лучшее взаимодействие лазерного луча с материалом, лучшую маневренность головки и гибкость в применении волоконной оптики.

Изобретение было описано в применении к монокристаллическому сплаву AM1, но может использоваться и с материалами других типов.

Изобретение относится к технологии восстановления поверхности монокристаллической или полученной направленной кристаллизацией металлической детали, имеющей толщину Ws менее 2 мм, в которой лазерный луч и поток металлического порошка, имеющего ту же природу, что и металлическая деталь, подают на деталь с помощью сопла для получения, по меньшей мере, одного слоя монокристаллического или подвергшегося направленной кристаллизации от детали металла, при этом лазерный луч имеет мощность «Р» и перемещается вдоль детали со скоростью «v», в котором луч лазера и поток порошка подают на деталь соосно и отношение P/v находится в определенном диапазоне. Подача порошка по оси лазерного луча обеспечивает повышение маневренности сопла и увеличивает равномерность скорости и плавления для восстановления поверхности. В случае восстановления поверхности детали без предварительного нагрева изобретение обеспечивает существенную экономию времени и упрощает процесс. Если предварительный нагрев используется, полученные детали получаются более точными. 10 з.п. ф-лы, 5 ил.

1. Способ восстановления поверхности монокристаллической или полученной направленной кристаллизацией металлической детали (7) толщиной (Ws) менее 2 мм, в котором на деталь (7) направляют лазерный луч (6) и подают поток металлического порошка (5) той же природы, что и металлическая деталь (7), для создания, по меньшей мере, одного слоя монокристаллического или полученного направленной кристаллизацией от детали металла, при этом лазерный луч направляют с мощностью «Р» и перемещают вдоль детали со скоростью «v», отличающийся тем, что лазерный луч (6) и поток порошка (5) направляют на деталь соосно и отношение P/v составляет:

для толщины Ws от 0,2 до 0,6 мм между значениями двух прямолинейных участков одно принимает значения от 0,12, предпочтительно 0,125 до 0,58, предпочтительно 0,583 Вт·мин·мм-1, а другое принимает значения от 0,25 до 0,84, предпочтительно 0,833 Вт·мин·мм-1;

для толщины Ws от 0,6 до 0,8 мм между значениями двух прямолинейных участков одно принимает значения от 0,58, предпочтительно 0,583 до 0,83, предпочтительно 0,833 Вт·мин·мм-1, а другое принимает значения от 0,84, предпочтительно 0,833 до 1,42, предпочтительно 1,417 Вт·мин·мм-1;

для толщины Ws от 0,8 до 1 мм между значениями двух прямолинейных участков одно принимает значения от 0,83, предпочтительно 0,833 до 1,08, предпочтительно 1,083 Вт·мин·мм-1, а другое принимает значения от 1,42, предпочтительно 1,417 до 2,05, предпочтительно 2,042 Вт·мин·мм-1;

для толщины Ws от 1 до 1,2 мм между значениями двух прямолинейных участков одно принимает значения от 1,08, предпочтительно 1,083 до 1,27, предпочтительно 1,271 Вт·мин·мм-1, а другое принимает значения от 2,05, предпочтительно 2,042 до 2,34, предпочтительно 2,333 Вт·мин·мм-1;

для толщины Ws от 1,2 до 1,4 мм между значениями двух прямолинейных участков одно принимает значения от 1,27, предпочтительно 1,271 до 1,33, предпочтительно 1,333 Вт·мин·мм-1, а другое принимает значения от 2,34, предпочтительно 2,333 до 2,48, предпочтительно 2,479 Вт·мин·мм-1;

для толщины Ws от 1,4 до 2 мм между значениями двух прямолинейных участков одно принимает постоянное значение 1,33, предпочтительно 1,333 Вт·мин·мм-1, а другое принимает значения от 2,48, предпочтительно 2,479 до 2,75 Вт·мин·мм-1.

2. Способ по п.1, отличающийся тем, что перед подачей потока порошка (5) осуществляют предварительный нагрев детали (7).

3. Способ по п.2, отличающийся тем, что предварительный нагрев осуществляют лазерным лучом (6).

4. Способ по п.1, отличающийся тем, что поток порошка (5) подают без предварительного нагрева детали (7).

5. Способ по п.1, отличающийся тем, что последовательно формируют несколько слоев металла, при этом энергия, подводимая ко всем слоям вдоль детали, одинакова.

6. Способ по п.1, отличающийся тем, что последовательно формируют несколько слоев металла, при этом энергия, подводимая к первому слою (8), меньше, чем энергия, подводимая к последующим слоям.

7. Способ по п.6, отличающийся тем, что отношение P/v слоев, к которым подведена одинаковая энергия, одинаково.

8. Способ по п.1, отличающийся тем, что деталь (7) и порошок (5) содержат монокристаллический сплав, известный как AM1.

9. Способ по п.1, отличающийся тем, что лазерный луч генерируют при помощи YAG-лазера.

10. Способ по п.1, отличающийся тем, что лазерный луч (6) и металлический порошок (5) подают через сопло (1), содержащее усеченный концевой участок (2), который содержит центральное отверстие (3) для пропускания лазерного луча, и каналы (4) для подачи порошка (5), проходящие в образующей стенке усеченного концевого участка (2).

11. Способ по п.1, отличающийся тем, что деталь (7) является лопаткой газотурбинного двигателя.

| ЕР 1424158 А1, 02.06.2004 | |||

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЛИ МЕТАЛЛОСОДЕРЖАЩИЕ ПОВЕРХНОСТИ | 1995 |

|

RU2105826C1 |

| Способ получения производных аминогуанидина или их кислотно-аудитивных солей | 1984 |

|

SU1340583A3 |

| US 6024792 A, 15.02.2000 | |||

| US 2003213427 А1, 20.11.2003 | |||

| Противопомпажная система турбокомпрессора | 1977 |

|

SU740976A1 |

| US 2004112280 А1, 17.06.2004 | |||

| US 5122632 A, 16.06.1992. | |||

Авторы

Даты

2011-01-20—Публикация

2005-08-29—Подача