Изобретение относится к черной металлургии, а именно к свойствам шлакообразуклцих смесей, используемых при разливке легированных сталей.

Цель изобретения - повышение качества поверхности слитка, в том числе его донной части за счет снижения температуры плавления смеси и сокращения времени формирования ее шлакового расплава.

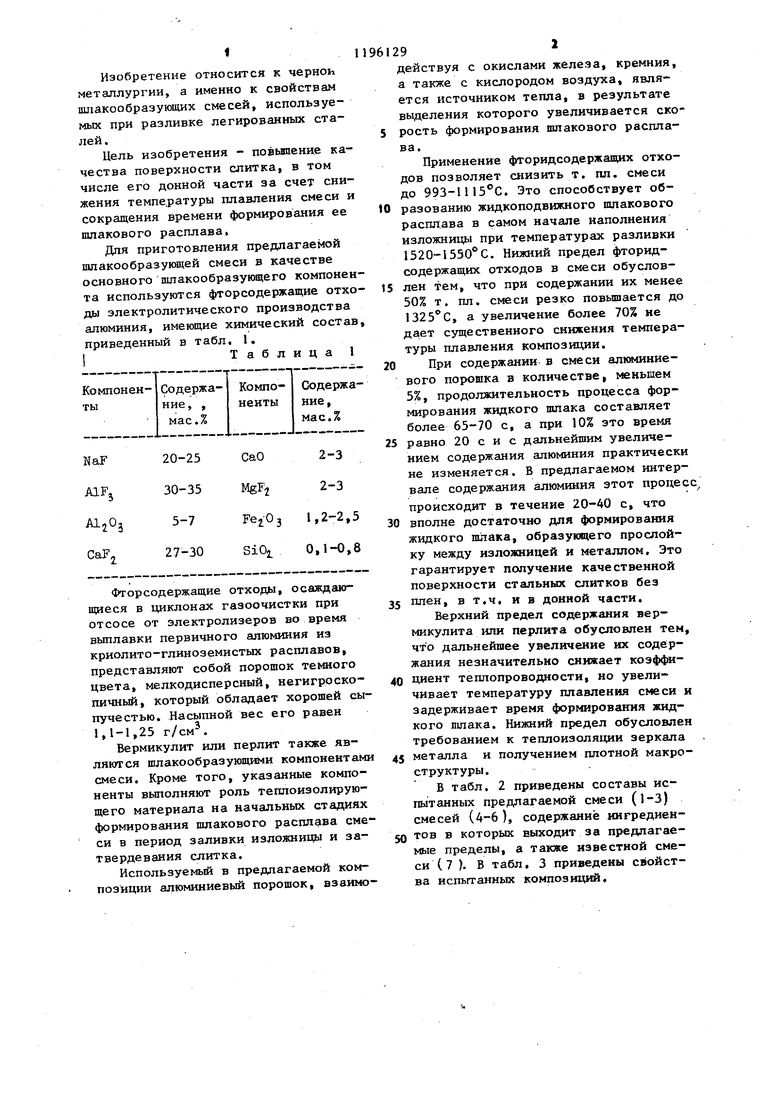

Для приготовления предлагаемой шлакообразуквдей смеси в качестве основного пшакообразующего компонента используются фторсодержащие отходы электролитического производства алюминия, имеющие химический состав, приведенный в табл. I. IТ а б л и ц а 1

Фторсодержащие отходы, осаждакгищеся в циклонах газоочистки при отсосе от электролизеров во время выплавки первичного алюминия из криолито-глиноземистых расплавов, представляют собой порошок темного цвета, мелкодисперсный, негигроскопичный, который обладает хорошей сыпучестью. Насыпной вес его равен 1,1-1,25 г/см.

Вермикулит или перлит также являются шлакообразующими компонентами смеси. Кроме того, указанные компоненты выполняют роль теплоизолирующего материала на начальных стадиях формирования шлакового расплава смеси в период заливки изложницы и затвердевания слитка.

Иcпoльзye №IЙ в предлагаемой композиции алюминиевый порошок, взаимо96129

действуя с окислами железа, кремния, а также с кислородом воздуха, является источником тепла, в результате выделения которого увеличивается ско5 рость формирования шпакового расплава.

Применение фторидсодержащих отходов позволяет снизить т. пл. смеси до 993-1 . Это способствует об10 разованию жидкоподвижного шлакового распл.ава в самом начале наполнения изложницы при температурах разливки 1520-1550 0. Нижний предел фторидсодержащих отходов в смеси обуслов15 лен тем, что при содержании их менее 50% т. пл. смеси резко повьш1ается до , а увеличение более 70% не дает существенного снижения температуры плавления композиции.

20 При содержании в смеси алюминиевого порошка в количестве, меньшем 5%, продолжительность процесса формирования жидкого шлака составляет более 65-70 с, а при 10% это время

25 равно 20 с и с дальнейшим увеличением содержания алюминия практически не изменяется. В предлагаемом интервале содержания алюминия этот процесс, происходит в течение 20-40 с, что

30 вполне достаточно для формирования жидкого шлака, образующего прослойку между изложницей и металлом. Это гарантирует получение качественной поверхности стальных слитков без

35 плен, в т.ч. ив донной части.

Верхний предел содержания вермикулита или перлита обусловлен тем, что дальнейшее увеличение их содержания незначительно снижает коэффициент теплопроводности, но увеличивает температуру плавления смеси и задерживает время формирования жидкого шлака. Нижний предел обусловлен требованием к теплоизоляции зеркала

45 металла и получением плотной макроструктуры.

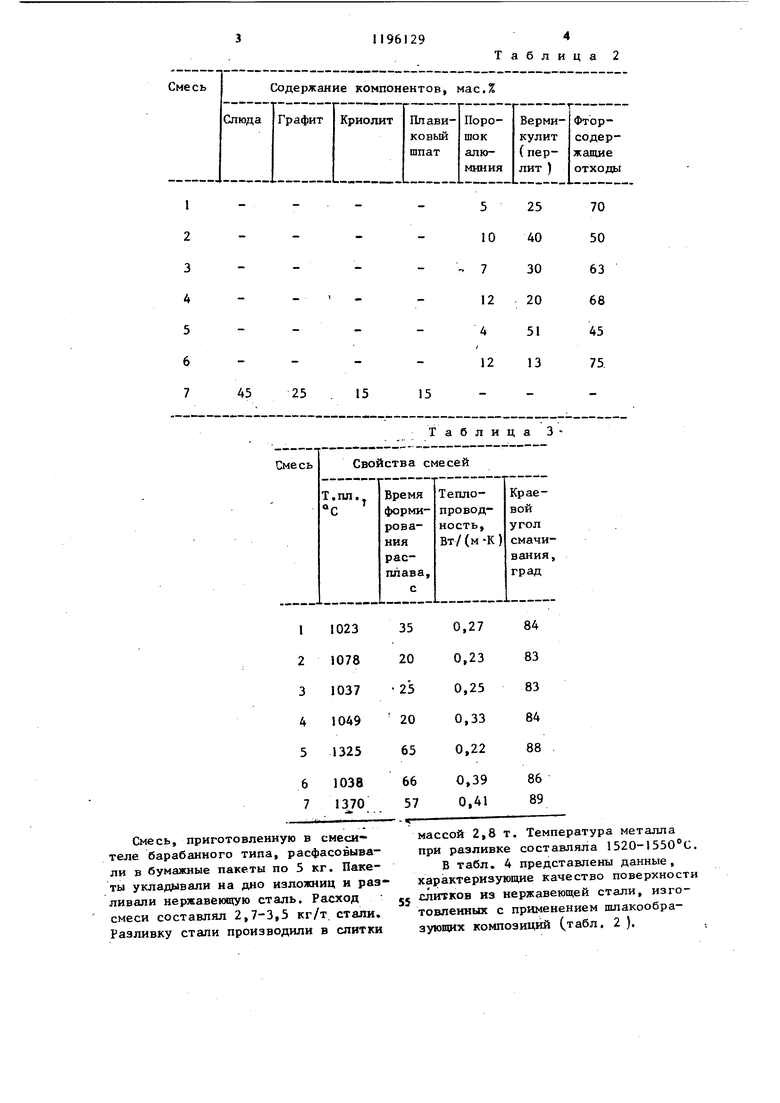

В табл. 2 приведены составы испытанных предлагаемой смеси (1-3) смесей (4-6), содержание иигредиен50 тов в которых выходит за предлагаемые пределы, а также известной смеси Ч 7 ). В табл. 3 приведены свойства испытанных композиций.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1167210A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Теплоизолирующая смесь для разливки стали | 1983 |

|

SU1125092A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014633A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

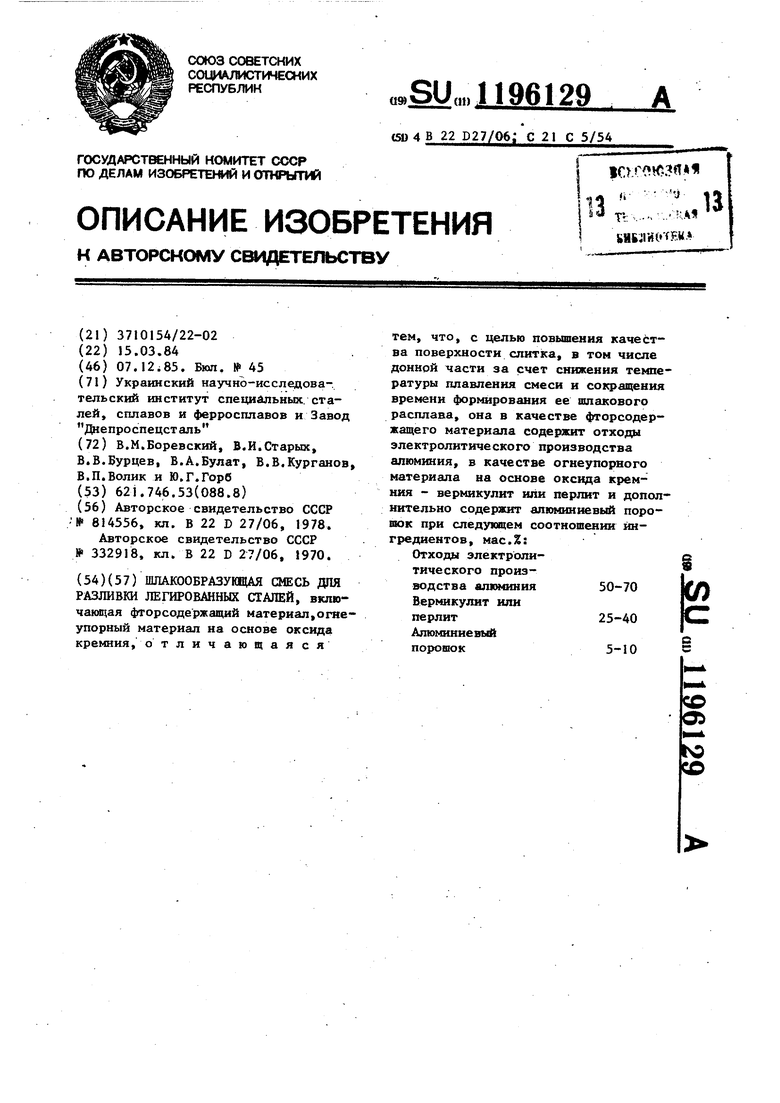

1Ш1АКООБРАЗУЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ ЛЕГИРОВМ1НЫХ СТАЛЕЙ, включакицая фторсодержащий материал,огнеупорный материал на основе оксида кремния, о тлич ающая ся тем, что, с целью повышения качеЬтва поверхности слитка, в тон числе донной части за счет снижения температуры плавления смеси и сокращения времени формирования ее шлакового расплава, она в качестве фторсодержащего материала содержит отходы электролитического производства алюминия, в качестве огнеупорного материала на основе оксида кремния - вермикулит или перлит и дополнительно содержит алюминиевый порошок при следующем соотношении ингредиентов, мас.%: Отходы электролитического производства алюминия50-70 Вермикулит или перлит25-40 АлюминиевьА порошок5-10

1023

Смесь, приготовленную в смесителе барабанного типа, расфасовывали в бумажные пакеты по 5 кг. Пакеты укладывали на дно иэложииц и разливали нержавеющую сталь. Расход смеси составлял 2,7-3,5 кг/т стали. Разливку стали производили в слитки

Таблица 3

84

0,27

35

массой 2,8 т. Температура металла при разливке составляла 1520-1550°С.

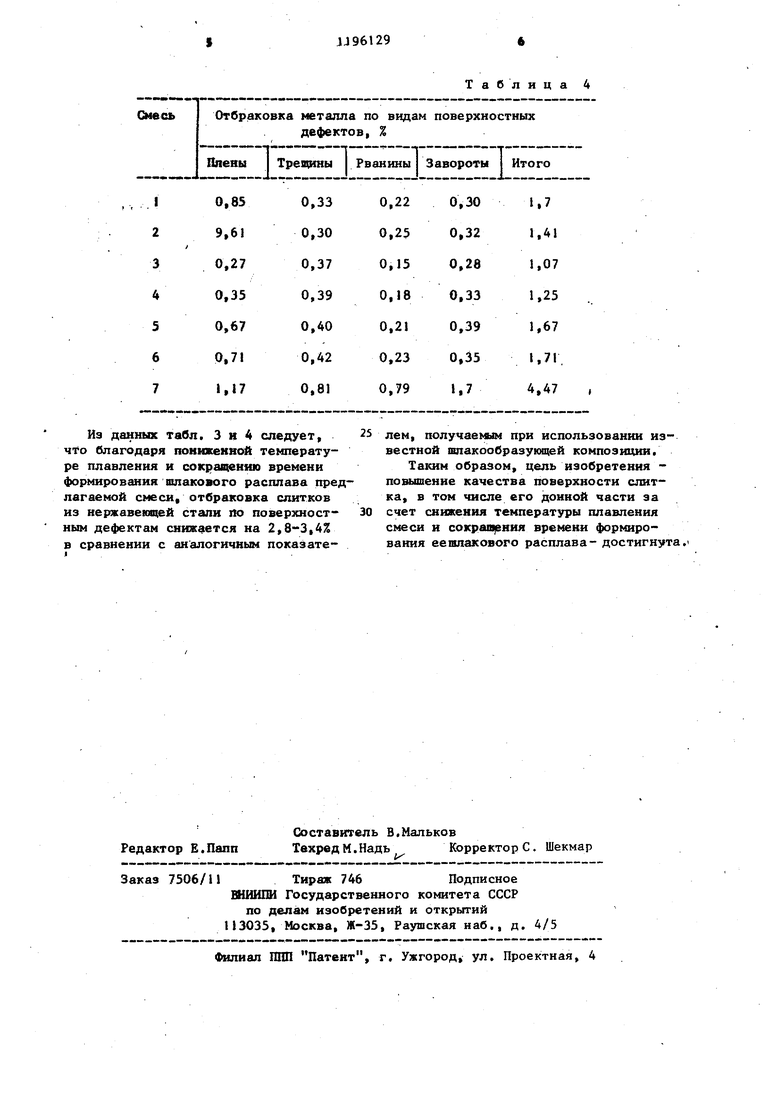

В табл. 4 представлены данные, характеризующие качество поверхности слитков КЗ нержавеющей стали, изготовлеиных с применением шлакообразующих композиций Стабл. 2 ).

Из данных табл. 3 и 4 следует, чТо благодаря поннжекяой температуре плавления и сокращению времени формирования шлакового расплава предлагаемой смеси, отбраковка слитков из нержавеющей стали по поверхностным дефектам снижается на 2,8-3,4%

в сравнении с аналогичным показатеJ

Таблица 4

лем, получаемым при использовании известной шлакообразукмцей композиции.

Таким образом, цель изобретения пошлшенне качества поверхности слитка, в том числе его донной части за

счет снижения температуры плавления смеси и сокрао||ения времени формирования еешлакового расплава- достигнута.

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 0 |

|

SU332918A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-07—Публикация

1984-03-15—Подача