Изобретение относится к области литейного производства, касается особенности нанесения защитного покрытия на внутреннюю поверхность изложницы в процессе заливки металла.

Известно устройство для нанесения шлакообразующего реагента, содержащее изложницу, по оси которой размещена фурма с рассекателем и каналом для подачи в струе газа-носителя порошкообразного шлакообразующего материала.

Недостатками известного устройства являются узкие технологические возможности и повышенная себестоимость. Узкие технологические возможности связаны с весьма кратковременным контактом порошкообразного шлакообразующего реагента с жидким металлом. Именно в связи с этим обстоятельством порошкообразный шлакообразующий реагент должен иметь весьма низкую температуру плавления и повышенные требования к его составу и размерам частиц, Повышенная себестоимость объясняется значительным выносом порошкообразного шлакообразующего реагента из изложницы. Это происходит вследствие того, что при непрерывной подаче в струе сжатого газа-носителя порошкообразного шлакообразующего реагента с непосредственной ориентацией на внутреннюю поверхность изложницы через прилегающий к ней слой жидкого металла и жидкого шлака возникают две возможности для того, чтобы этот реагент не принимал участие в технологическом процессе. Первая связана с тем, что часть порошкообразного шлакообразующего реагента не входит в контакт ни с жидким металлом, ни с жидким шлаком и поэтому выносится из изложницы газом- носителем. Вторая связана с тем. что некоторые частицы порошкообразного шлакообразующего реагента входят в контакт с жидким металлом или жидким шлаком настолько кратковременно, что не успевают оплавиться и тоже уносятся из изложницы потоками газа-носителя,

Цель изобретения - расширение технологических возможностей и снижение себестоимости.

Этэ цель достигается тем, что устройство для нанесения шлакообразующего реагента, содержащее изложницу, по оси которой размещена фурма с рассекателем и каналом для подачи в струе газа-носителя порошкообразного шлакообразующего реагента снабжено размещенными последовательно друг над другом конфузорными вставками, по наименьшему диаметру каждой из которых выполнены кольцевые выступы.

Конфузорные вставки позволяют существенно уменьшить скорость поступления шлакообразующего реагента на поверхность жидкого металла в изложнице и производить отделение газа-носителя. За счет этого порошкообразный шлакообразующий реагент не направляют сразу на стенку изложницы, а дают ему возможность пройти по поверхности жидкого металла от центра

0 до периферии. Это является благоприятным для расширения технологических возможностей, поскольку происходит предварительное подплавление порошкообразного шлакообразующего реагента. Он может

5 иметь более высокую температуру плавления, к нему не предъявляются строгие требования по составу и размерам частиц.

Меньшая скорость поступления порошкообразного шлакообразующего реагента

0 позволяет в несколько раз уменьшить вынос его частиц из изложницы. Благодаря этому снижается себестоимость.

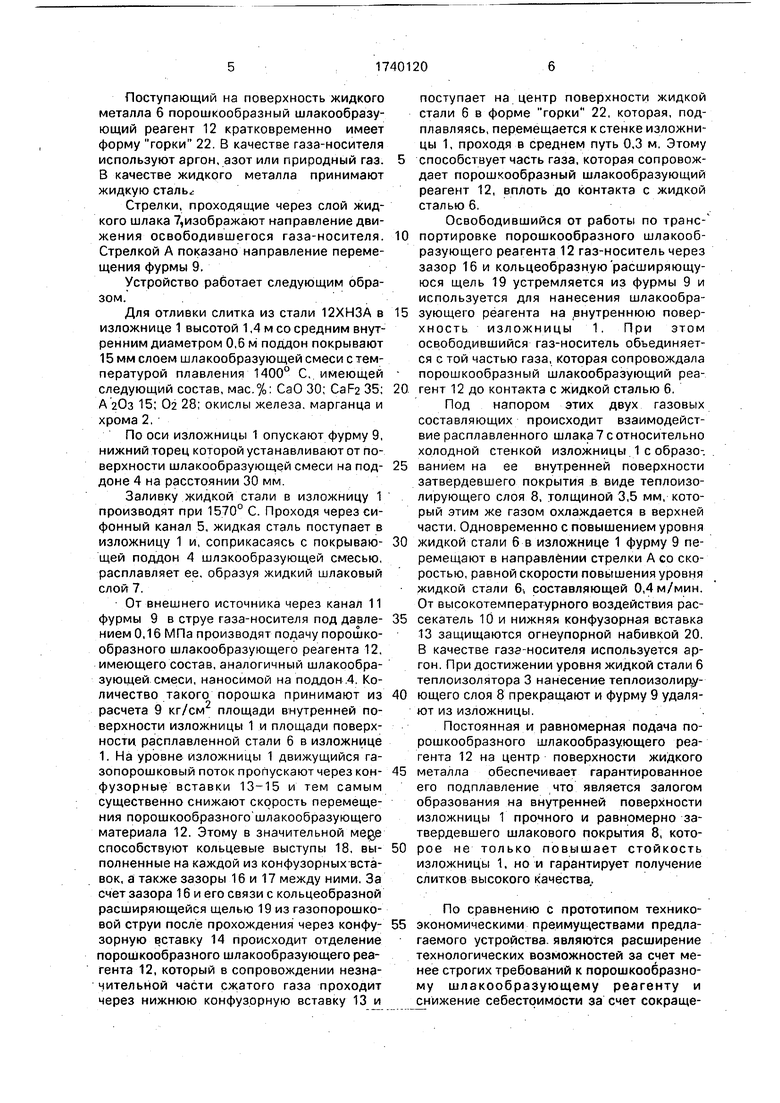

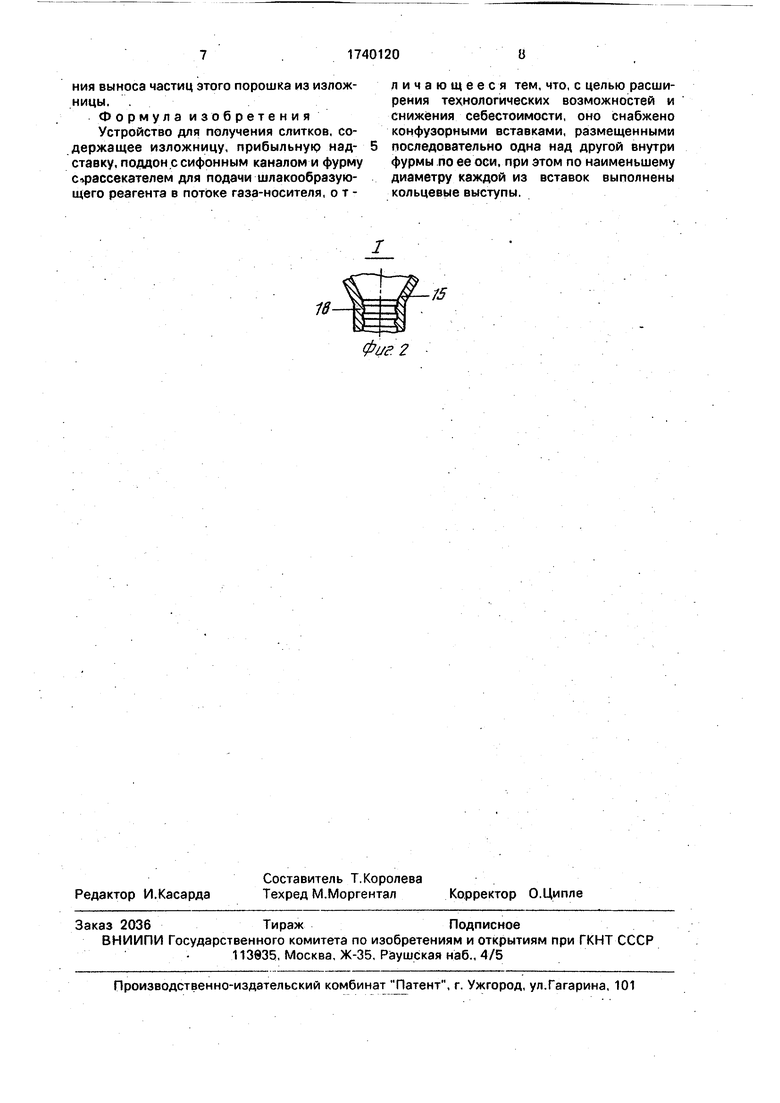

На фиг. 1 изображено устройство для нанесения шлакообразующего реагента; на

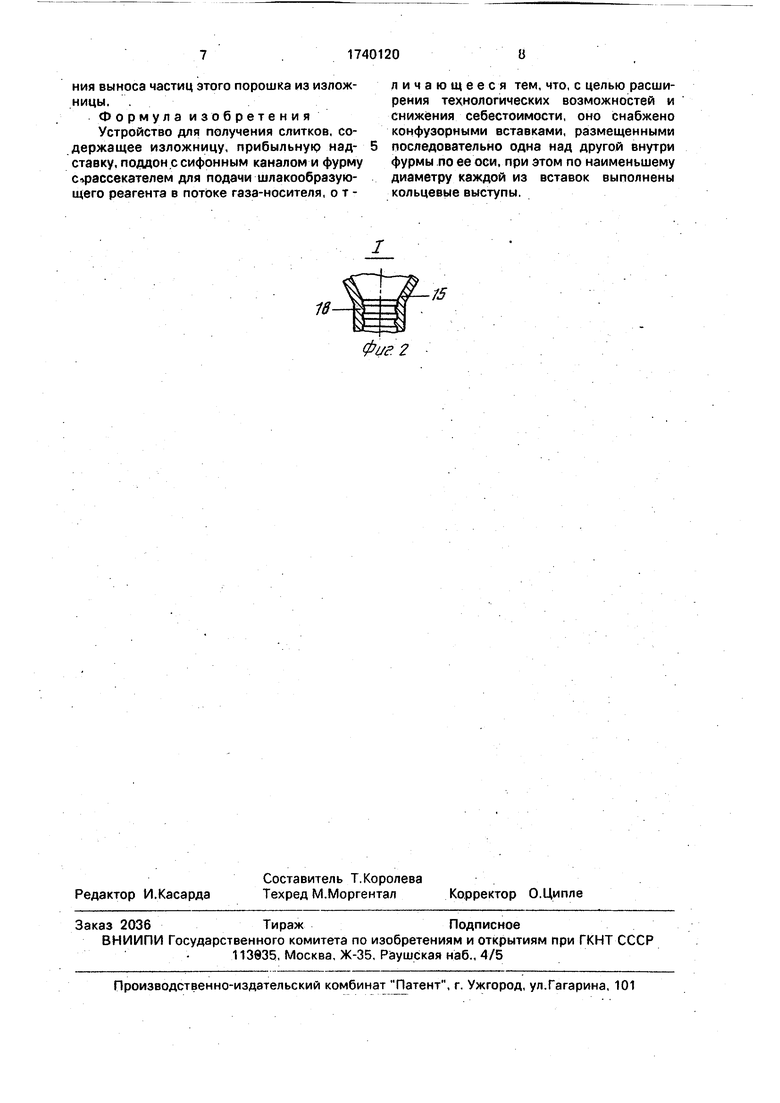

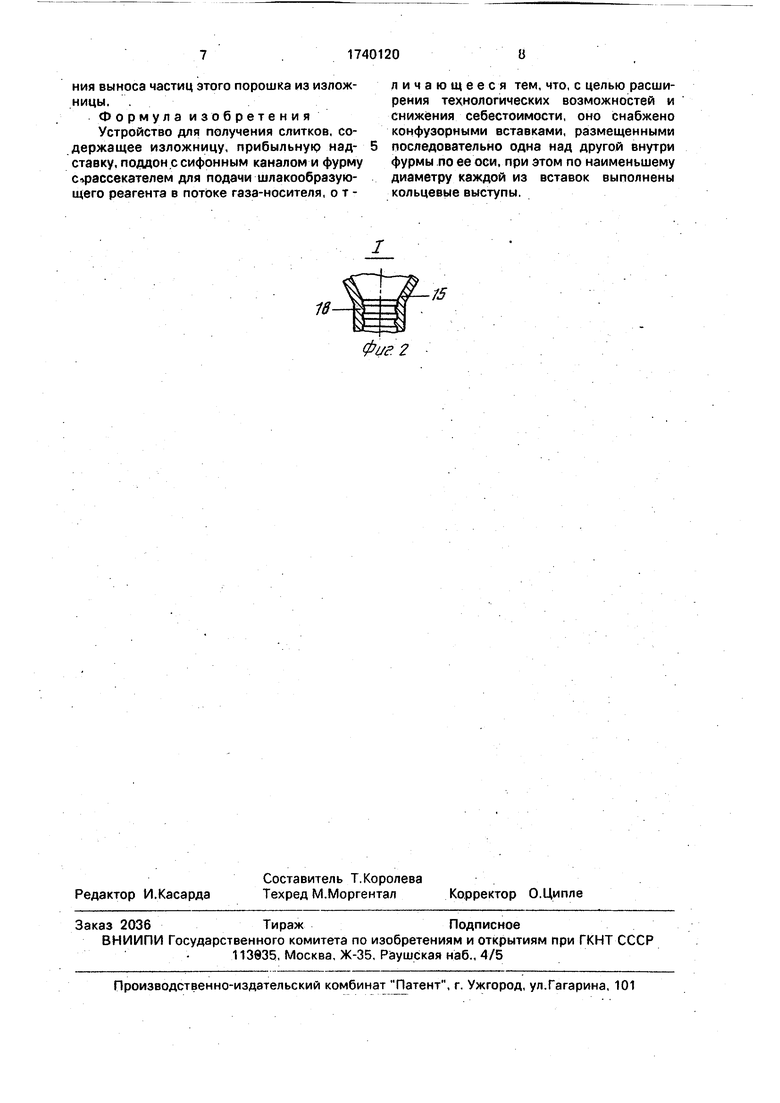

5 фиг. 2 - кольцеобразные выступы конфузор- ной вставки.

Устройство содержит изложницу 1, прибыльную надставку 2 с теплоизолятором 3, поддон 4 с сифонным канаяом 5. Жидкий

0 металл 6 покрыт слоем жидкого шлака 7, а внутренняя поверхность изложницы 1 защищена от жидкого металла 6 теплоизолирующим слоем 8 затвердевшего шлака. По оси изложницы размещена фурма 9 с рассе5 кателем 10 и каналом 11 для подачи в струе газа-носителя порошкообразного шлакообразующего реагента 12 с температурой плавления, составляющей 0,80-0,94 температуры жидкого металла. В частности,

0 принимается порошок с температурой плавления 1400° С, имеющий следующий состав, мас.%. СаО 15-45; CaF2 8-40; А 263 10-40; 02 25-30; окислы железа, марганца и хрома 2-5,

5 В фурме последовательно друг над другом размещены конфузорные вставки 13- 15, нижняя 13 из которых установлена в рассекателе 10, а верхние 14 и 15 с зазорами 16 и 17 последовательно расположены по

0 высоте канала 11. По наименьшему диаметру каждой из конфузорных вставок 13-15 выполнены кольцеобразные выступы 18.

С внешней стороны рассекателя 10 имеется кольцеобразная расширяющаяся щель

5 19. Промежуток между рассекателем 10 и нижней конфузорной вставкой 13 заполнен огнеупорной набивкой 20. Рассекатель 10, нижняя конфузорная вставка 13 и огнеупорная набивка 20 удерживаются внутри фурмы 9 стержнями 21.

Поступающий на поверхность жидкого металла 6 порошкообразный шлакообразу- ющий реагент 12 кратковременно имеет форму горки 22. В качестве газа-носителя используют аргон, азот или природный газ. В качестве жидкого металла принимают жидкую сталь,:

Стрелки, проходящие через слой жидкого шлака 7,изображают направление движения освободившегося газа-носителя. Стрелкой А показано направление перемещения фурмы 9.

Устройство работает следующим образом.

Для отливки слитка из стали 12ХНЗА в изложнице 1 высотой 1,4 м со средним внутренним диаметром 0,6 м поддон покрывают 15 мм слоем шлакообразующей смеси с температурой плавления 1400° С, имеющей следующий состав, мас.% СаО 30; CaFa 35; А аОз 15; 02 28; окислы железа, марганца и хрома 2.

По оси изложницы 1 опускают фурму 9, нижний торец которой устанавливают от поверхности шлакообразующей смеси на под- доне 4 на расстоянии 30 мм

Заливку жидкой стали в изложницу 1 производят при 1570° С. Проходя через сифонный канал 5, жидкая сталь поступает в изложницу 1 и, соприкасаясь с покрываю- щей поддон 4 шлакообразующей смесью, расплавляет ее, образуя жидкий шлаковый слой 7.

От внешнего источника через канал 11 фурмы 9 в струе газа-носителя под давле- нием 0,16 МПа производят подачу порошкообразного шлакообразующего реагента 12, имеющего состав, аналогичный шлакообразующей смеси, наносимой на поддон 4 Количество такого порошка принимают из расчета 9 кг/см2 площади внутренней поверхности изложницы 1 и площади поверхности, расплавленной стали 6 в изложнице 1. На уровне изложницы 1 движущийся газопорошковый поток пропускают через кон- фузорные вставки 13-15 и тем самым существенно снижают скорость перемещения порошкообразного шлакообразующего материала 12. Этому в значительной ме&е способствуют кольцевые выступы 18, вы- полненные на каждой из конфузорных вставок, а также зазоры 16 и 17 между ними. За счет зазора 16 и его связи с кольцеобразной расширяющейся щелью 19 из газопорошковой струи после прохождения через конфу- зорную вставку 14 происходит отделение порошкообразного шлакообразующего реагента 12, который в сопровождении незначительной части сжатого газа проходит через нижнюю конфузорную вставку 13 и

поступает на центр поверхности жидкой стали 6 в форме горки 22, которая, под- плавляясь, перемещается к стенке изложницы 1, проходя в среднем путь 0,3 м. Этому способствует часть газа, которая сопровождает порошкообразный шлакообразующий реагент 12, вплоть до контакта с жидкой сталью 6.

Освободившийся от работы по транспортировке порошкообразного шлакообразующего реагента 12 газ-носитель через зазор 16 и кольцеобразную расширяющуюся щель 19 устремляется из фурмы 9 и используется для нанесения шлакообразующего реагента на .внутреннюю поверхность изложницы 1. При этом освободившийся газ-носитель объединяется с той частью газа, которая сопровождала порошкообразный шлакообразующий реагент 12 до контакта с жидкой сталью 6.

Под напором этих двух газовых составляющих происходит взаимодействие расплавленного шлака 7 с относительно холодной стенкой изложницы 1 с образованием на ее внутренней поверхности затвердевшего покрытия в виде теплоизолирующего слоя 8, толщиной 3,5 мм, который этим же газом охлаждается в верхней части. Одновременно с повышением уровня жидкой стали 6 в изложнице 1 фурму 9 перемещают в направлении стрелки А со скоростью, равной скорости повышения уровня жидкой стали 6, составляющей 0,4м/мин. От высокотемпературного воздействия рассекатель 10 и нижняя конфузорная вставка 13 защищаются огнеупорной набивкой 20. В качестве газэ-носителя используется аргон. При достижении уровня жидкой стали 6 теплоизолятора 3 нанесение теплоизолирующего слоя 8 прекращают и фурму 9 удаляют из изложницы.

Постоянная и равномерная подача порошкообразного шлакообразующего реагента 12 на центр поверхности жидкого металла обеспечивает гарантированное его подплавление что является залогом образования на внутренней поверхности изложницы 1 прочного и равномерно затвердевшего шлакового покрытия 8, которое не только повышает стойкость изложницы 1, но и гарантирует получение слитков высокого качества..

По сравнению с прототипом технико- экономическими преимуществами предлагаемого устройства являются расширение технологических возможностей за счет менее строгих требований к порошкообразному шлакообразующему реагенту и снижение себестоимости за счет сокращения выноса частиц этого порошка из изложницы.

Формула изобретения Устройство для получения слитков, содержащее изложницу, прибыльную надставку, поддон с сифонным каналом и фурму сфассекателем для подачи шлакообразую- щего реагента в потоке газа-носителя, отличающееся тем, что, с целью расширения технологических возможностей и снижения себестоимости, оно снабжено конфузорными вставками, размещенными последовательно одна над другой внутри фурмы по ее оси, при этом по наименьшему диаметру каждой из вставок выполнены кольцевые выступы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков | 1987 |

|

SU1470432A2 |

| Способ сифонной разливки стали и устройство для его осуществления | 1988 |

|

SU1585059A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Способ получения слитков | 1977 |

|

SU712193A1 |

Использование: для нанесения защитного покрытия на внутреннюю поверхность изложницы путем обработки расплава в жидком состоянии. Сущность; устройство содержит изложницу 1, прибыльную надставку 2 с теплоизолятором 3, поддон 4 с 3 сифонным каналом 5. Жидкий металл 6 покрыт слоем жидкого шлака 7, а стенки изложницы - теплоизолирующим слоем 8 затвердевшего шлака. По оси изложницы размещена фурма 9 с рассекателем 10, каналом 11 для подачи порошка шлакообразу- ющего реагента 12 и наоборот конфузорных вставок 13, 14, 15, нижняя 13 из которых установлена в рассекателе 10, а верхние 14, 15 с зазорами 16,17 последовательно расположены по высоте канала 11 для подачи в струе газа-носителя порошкообразного шлакообразующего материала 12. По наименьшему диаметру каждой из конфузорных вставок 13, 14, 15 выполнены кольцеобразные выступы 18. Внутренняя поверхность изложницы 1 защищена теплоизолирующим слоем 8 затвердевшего шлака. 2 ил. Ё XI Ь. О ГО о

Фие 2

| Воскобойников В.Г | |||

| и др | |||

| Общая металлургия, М.: Металлургия, 1985, с | |||

| Способ передачи радиотелеграфных сигналов | 1922 |

|

SU394A1 |

| Способ получения слитков | 1987 |

|

SU1470432A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-02-13—Подача