1

Изобретение относится к области черной металлургии, может быть исг пользовано при разливке металла в изложницу, именлцум теплоизолирукндее покрытие, и является усовершенствованием изобретения по авт.св. № 954150.

Цель изобретения - повышение прочности и равномерности покрытия.

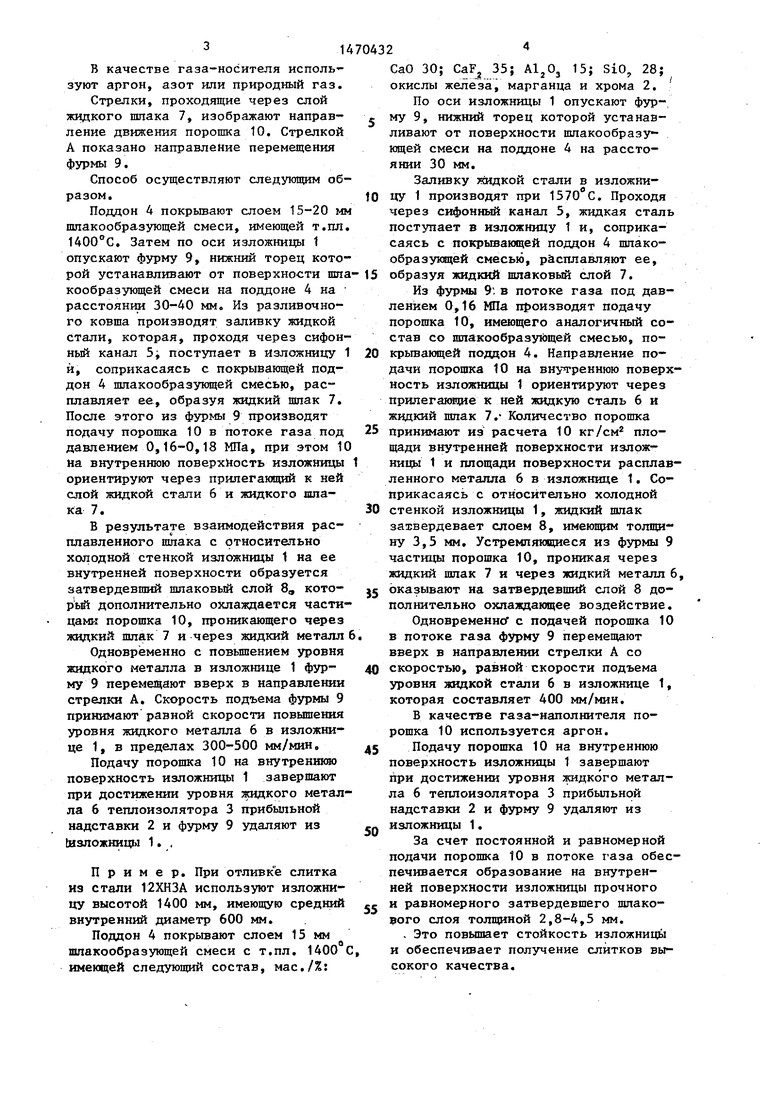

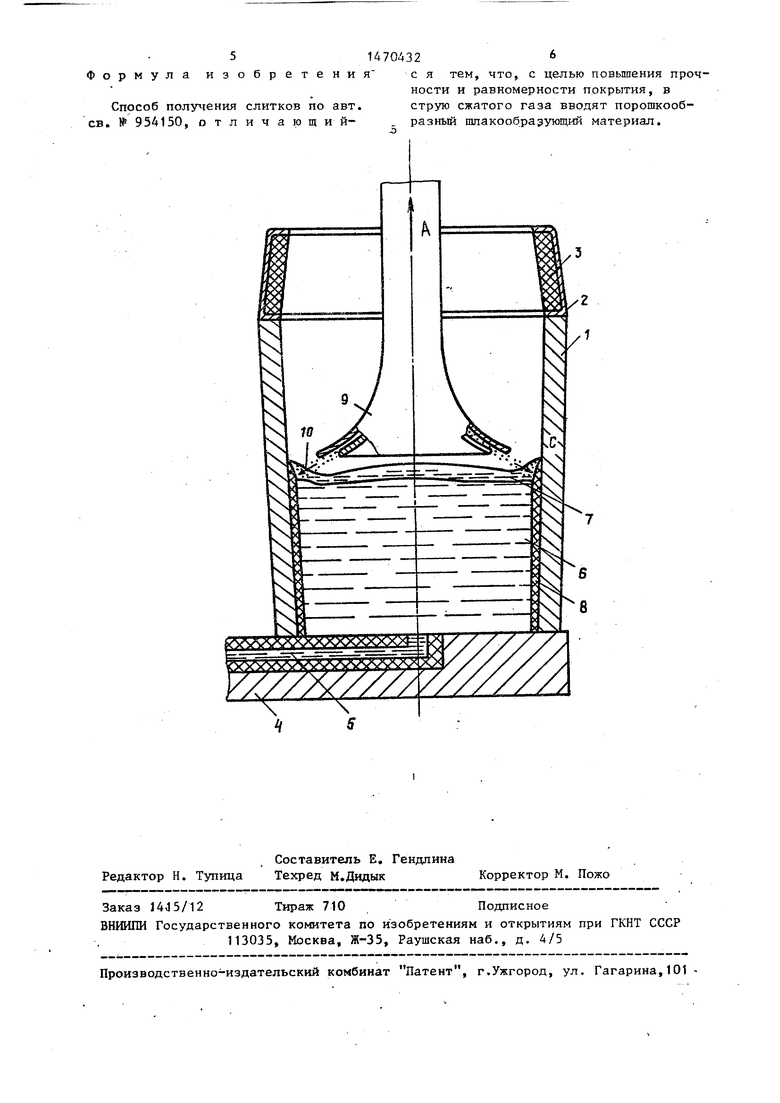

На чертеже представлена схема устройства для осуществления предлагаемого способа.

Устройство содержит изложницу 1, прибыльную надставку 2 с теплоизоля- тором 3, поддон 4 с сифонным каналом 5,

Жидкий металл 6 в изложнице 1 покрыт слоем жидкого Ишака 7, а внутренняя поверхность изложницы 1 защищена от жидкого металла 6 теплоизолирующим слоем 8 затвердевшего шпака.

По оси изложницы 1 размещена фурма 9, подающая порошкообразный материал 10 на внутреннюю поверхность изложницы 1 через прилегающий к ней жидкий металл 6 и шлак 7.

Поступающий в виде порошка шлак 10 цмеет температуру плавления, составляющую 0,80-0,93 температуры жидкого f металла, заливаемого в изложнмцу 1. В частности, принимается порошок с ТоПЛ. , имеющий следующий со- став, мас.% : СаО 15-45; CaF 8-40; AljGj 10-40; SiOj 25-30; окислы железа, марганца и хрома 2-5.

Количество порошка принимается из расчета 8-13 кг/м площади внутренней поверхности изложницы 1 и площади поверхности расплавленного металла в изложнице 1 о

4 ч

1

и

I

N)

В качестве газа-носителя используют аргон, азот или природный газ.

Стрелки, проходящие через слой зкидкого шлака 7, изображают направление движения порожка 10. Стрелкой А показано направление перемещения фурмы 9.

Способ осуществляют следующим образом.

Поддон 4 покрьгоают слоем 15-20 мм шлакообразующей смеси, имеющей т.пл. 1400°С. Затем по оси изложницы 1 опускают фурму 9, нижний торец кото

СаО 30; CaFj 35; 15; SiO,, 28; окислы железа, марганца и хрома 2.

По оси изложницы 1 опускают фурму 9, нижний торец которой устанавливают от поверхности пшакообразующей смеси на поддоне 4 на расстоянии 30 мм.

Заливку з ондкой стали в изложницу 1 производят при 1570 С. Проходя через сифонный канал 5, жидкая сталь поступает в изложницу 1 и, соприкасаясь с покрывающей поддон 4 шлаке- образующей смесью, расплавляют ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения слитков | 1990 |

|

SU1740120A1 |

| Способ сифонной разливки стали и устройство для его осуществления | 1988 |

|

SU1585059A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| Способ получения слитков | 1977 |

|

SU712193A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2470735C2 |

| Способ сифонной разливки стали | 1983 |

|

SU1154032A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

Изобретение относится к области черной металлургии и может быть использовано при разливке металла в изложницу, имеющую теплоизоляционное покрытие. Цель изобретения - повышение прочности и равномерности покрытия. Предложенный способ нанесения покрытия на внутреннюю поверхность стенки изложницы, формируемого в процессе разливки расплавленного металла в изложницу под слоем шлака, включает подачу на поверхность жидкого шлака струи сжатого газа под острым углом к поверхности стенки изложницы. При этом в струю газа вводят порошкообразный шлакообразующий материал. За счет постоянной и равномерной подачи порошка в потоке газа и его охлаждающего действия обеспечивается образование на внутренней поверхности изложницы прочного и равномерного шлакового слоя толщиной 2,8-4,5 мм. Это повышает стойкость изложницы, обеспечивает получение слитков высокого качества. 1 ил.

рой устанавливают от поверхности шла- 15 образуя жидкий шлаковый слой 7.

кообразующей смеси на поддоне 4 на расстояннм 30-40 мм. Из разливочного ковша производят заливку жидкой стали, которая, проходя через сифон- ньй канал 5; поступает в изложницу 1 и, соприкасаясь с покрывающей поддон 4 шлакообразующей смесью, расплавляет ее, образуя жидкий шлак 7. После этого из фурмы 9 производят подачу порошка 10 в потоке газа под давлением 0,16-0,18 МПа, при этом 10 на внутреннюю поверхность изложницы ориентируют через прилегающий к ней слой жидкой стали 6 и жидкого ишака 7.

В результате взаимодействия расплавленного шлака с относительно холодной стенкой изложницы 1 на ее внутренней поверхности образуется затвердевший шлаковый слой 8 кото- р ьй дополнительно охлаждается частицами порошка 10, проникающего через жидкий шлак 7 и через жидкий металл

Одновременно с повьштением уровня жидкого металла в изложнице 1 фурму 9 перемещают вверх в направлении стрелки А. Скорость подъема фурмы 9 принимают равной скорости повышения уровня жидкого металла 6 в изложнице 1, в пределах 300-500 мм/мин.

Подачу порошка 10 на внутреникно поверхность изложницы 1 завершают при достижении зФовня жидкого металла 6 теплоизолятора 3 прибыльной надставки 2 и фурму 9 удаляют из Ьнзложницы 1. ,

Пример. При отливке слитка из стали 12ХНЗА используют изложницу высотой 1400 мм, имеющую средний внутренний диаметр 600 мм.

Поддон 4 покрьшают слоем 15 мм пшакообразующей смеси с т.пл. 1400 С имеющей следующий состав, мас./%;

0

0

Из фурмы 9 в потоке газа под давлением 0,16 МПа производят подачу порошка 10, имеющего аналогичный состав со шлакообразующей смесью, по- крьгоающей поддон 4. Направление подачи порошка 10 на внутреннюю поверхность изложницы 1 ориентируют через прилегакяще к ней жидкую сталь 6 и жидкий шпак 7. Количество порошка 5 принимают из расчета 10 кг/см площади внутренней поверхности изложницы 1 и площади поверхности расплавленного металла 6 в изложнице 1. Соприкасаясь с относительно холодной стенкой изложницы 1, жидкий шлак затвердевает слоем 8, имеющим толщи ну 3,5 мм. Устремляющиеся из фурмы 9 частицы порошка 10, проникая через жидкий шлак 7 и через жидкий металл 6, 5 оказывают на затвердевший слой 8 дополнительно охлаждающее воздействие.

Одновременног с подачей порошка 10 в потоке газа фурму 9 перемещают вверх в направлении стрелки А со 0 скоростью, равной скорости подъема уровня жидкой стали 6 в изложнице 1, которая составляет 400 мм/мин.

В качестве газа-наполнителя порошка 10 используется аргон.

Подачу порошка 10 на внутреннюю поверхность изложницы 1 завершают при достижении уровня жидкого металла 6 теплоизолятора 3 прибыльной надставки 2 и фурму 9 удаляют из изложницы 1.

За счет постоянной и равномерной подачи порошка 10 в потоке газа обеспечивается образование на внутренней поверхности изложницы прочного и равномерного затвердевшего шлако- рого слоя толщиной 2,8-4,5 мм.

. Это повышает стойкость изложницы и обеспечивает получение слитков высокого качества.

5

0

5

514704326

Формула изобретения ся тем, что, с целью повьппения прочности и равномерности покрытия, в Способ получения слитков по авт.струю сжатого газа вводят порошкообсв. № 954150, отличающийразный шпакообразующий материал.

| Способ получения слитков | 1980 |

|

SU954150A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-23—Подача