Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения абразивного покрытия, имеющего трехмерные абразивные структуры.

Предпосылки изобретения

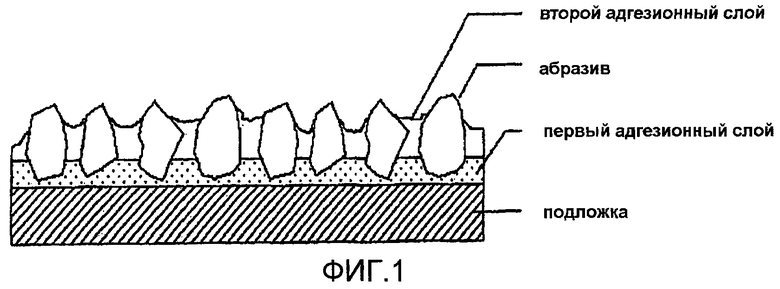

Обычное абразивное покрытие, содержащее подложку и абразивный слой, готовят следующим образом: (i) нанесение клейкой смолы на подложку для получения первого адгезионного слоя (нижнее клейкое покрытие), (ii) распределение абразивных зерен на первом адгезионном слое, (iii) подсушивание, (iv) нанесение второго адгезионного слоя (проклеивающее покрытие) на абразивы, осажденные на первом адгезионном слое, и (v) сушка.

Такое обычное абразивное покрытие, показанное на фиг.1, имеет проблемы в том, что (i) абразивные зерна, осажденные с получением абразивного слоя, имеют тенденцию отваливаться при применении, и (ii) в случае шлифовки изделий из легированной стали или цветных металлов абразивное покрытие портится из-за теплоты трения. Чтобы решить эти проблемы, в патентах US 3997302 и 4770671 раскрывается способ добавления веществ, облегчающих шлифование, во второй адгезионный слой, но срок службы абразивного покрытия улучшается незначительно.

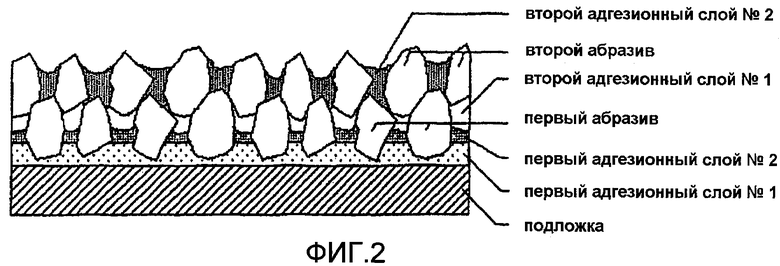

Предлагались модифицированные абразивные покрытия, какие описаны ниже. На фиг.2 показано абразивное покрытие, описанное в патенте Кореи № 486954, которое содержит два абразивных слоя. Однако она недостаточно гибкая, чтобы ее можно было применять для шлифовки искривленной поверхности, так как в первом адгезионном слое может использоваться ограниченное количество наполнителя, первый абразивный слой не истирается даже при сухом шлифовании. Кроме того, улучшение уровня режущих характеристик примерно на 20-30% является очень незначительным в свете того факта, что стоимость получения этой шкурки увеличивается на 70-80%.

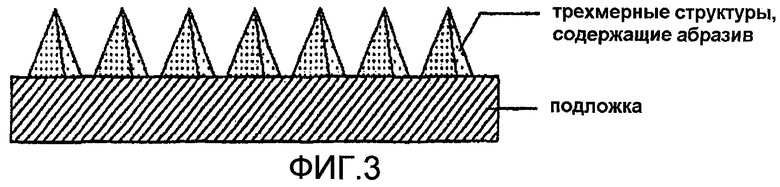

Патент Кореи 398942 описывает способ формирования трехмерных структур, содержащих абразивные зерна, как показано на фиг.3, путем нанесения суспензии, содержащей абразивные зерна, на подложку, используя ролик для накатки с глубокой печатью и сушку полученного листа УФ-излучением. Однако абразивное покрытие, полученное этим способом, имеет намного худшие начальные режущие характеристики по сравнению с обычным абразивным покрытием, показанным на фиг.1. Кроме того, в случае интенсивного режима шлифовки трехмерные структуры испытывают быстрый износ и поэтому подходят только для завершающей отделки.

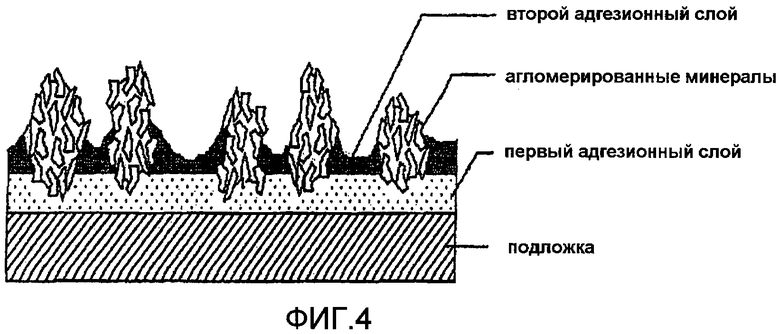

Далее, патент US 4364746 описывает способ получения абразивного покрытия путем нанесения агломерированных минералов на адгезионный слой, образованный на подложке (фиг.4). Однако абразивное покрытие, полученное этим способом, имеет проблемы в том, что (i) нерегулярная форма агломерированных минералов часто создает царапины на поверхности изделия, и (ii) стоимость ее получения высокая.

Сущность изобретения

Целью настоящего изобретения является разработать простым и экономичным образом способ получения абразивного покрытия, имеющего улучшенные срок службы и гибкость.

Чтобы достичь этой цели, в одном аспекте настоящего изобретения дается способ получения абразивного покрытия, имеющего трехмерные абразивные структуры, включающий:

(a) образование множества абразивных структур, имеющих трехмерную форму, на подложке, используя первую абразивную суспензию, и сушка абразивных структур, и

(b) напыление второй абразивной суспензии поверх трехмерных абразивных структур для образования на них верхнего слоя и сушка верхнего слоя,

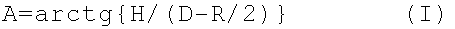

причем вторую абразивную суспензию напыляют поверх абразивных структур под углом (А), рассчитываемым по формуле I:

в которой А есть угол между линией распыления и горизонтальной линией, Н и R есть высота (мкм) и диаметр (мкм) трехмерной абразивной структуры соответственно, и D есть расстояние (мкм) между двумя соседними трехмерными абразивными структурами.

Кроме того, другой аспект настоящего изобретения дает способ получения абразивного покрытия, имеющего трехмерные абразивные структуры, включающий:

(a) образование множества абразивных структур, имеющих трехмерную форму, на подложке, используя первую абразивную суспензию, и сушка абразивных структур, и

(b) напыление первой адгезионной композиции поверх трехмерных абразивных структур, электростатическое нанесение абразивных зерен и сушка с образованием первого адгезионного слоя,

причем первая адгезионная композиция напыляется поверх абразивных структур под углом (А), рассчитываемым по формуле I:

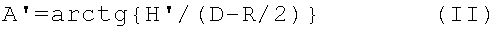

(с) напыление второй адгезионной композиции поверх нанесенного электростатически абразива для получения на нем верхнего слоя и сушка верхнего слоя, причем вторая адгезионная композиция напыляется поверх нанесенного электростатически абразива под углом (А'), рассчитываемым по формуле II:

в которой А или А' есть угол между линией распыления и горизонтальной линией, Н и R есть высота (мкм) и диаметр (мкм) трехмерной абразивной структуры соответственно, Н' есть высота трехмерных абразивных структур, полученных перед этапом (с), и D есть расстояние (мкм) между двумя соседними трехмерными абразивными структурами.

Согласно изобретению заявляется способ получения абразивного покрытия, имеющего трехмерные абразивные структуры, при котором:

(a) образуют множество абразивных структур, имеющих трехмерную форму, на подложке, используя первую абразивную суспензию, и сушат абразивные структуры, и

(b) напыляют вторую абразивную суспензию поверх трехмерных абразивных структур для получения на них покрывающего слоя и сушат покрывающий слой,

причем вторая абразивная суспензия напыляется поверх абразивных структур под углом (А), рассчитываемым по формуле I:

в которой А означает угол между линией напыления и горизонтальной линией, Н и R - высота (мкм) и диаметр (мкм) трехмерной абразивной структуры соответственно, и D -расстояние (мкм) между двумя соседними трехмерными абразивными структурами.

Предпочтительно первая абразивная суспензия содержит от 40 до 70 вес.% абразивных зерен, от 20 до 50 вес.% адгезива и от 2 до 30 вес.% наполнителя, в расчете на общее весовое содержание твердых веществ в суспензии.

Предпочтительно первая абразивная суспензия, используемая на этапе (а), имеет вязкость от 25000 до 60000 сП (при 25°С) и содержание твердых веществ от 80 до 95 вес.%.

Предпочтительно первая абразивная суспензия наносится на подложку на этапе (а) в количестве от 100 до 1000 г/м2.

Предпочтительно трехмерные абразивные структуры, образованные на этапе (а), имеют диаметр от 300 до 2500 мкм и высоту от 300 до 1000 мкм, а расстояние между структурами составляет от 500 до 3000 мкм.

Предпочтительно трехмерные абразивные структуры, образованные на этапе (а), имеют форму конуса, полусферы, цилиндра или квадратного столбика.

Предпочтительно первая абразивная суспензия наносится на этапе (а) с использованием сетчатого валика для нанесения покрытий.

Предпочтительно размер отверстий сетчатого валика для нанесения покрытий составляет в диаметре от 300 до 2000 мкм.

Предпочтительно А находится в интервале от 10 до 70°.

Предпочтительно напыление проводится при использовании, по меньшей мере, одного распылительного сопла, расположенного над трехмерными абразивными структурами, образованными на подложке.

Предпочтительно вторая абразивная суспензия, используемая на этапе (b), имеет вязкость от 1000 до 3000 сП (25°С) и содержание твердых веществ от 60 до 80 вес.%.

Предпочтительно вторая абразивная суспензия наносится на трехмерные абразивные структуры в количестве от 500 до 1200 г/м2.

Предпочтительно трехмерные абразивные структуры, образованные на этапе (b), имеют среднюю высоту от 300 до 1000 мкм.

Также согласно изобретению заявляется способ получения абразивного покрытия, имеющего трехмерные абразивные структуры, при котором:

(a) образуют множество трехмерных абразивных структур, имеющих трехмерную форму, на подложке, используя первую абразивную суспензию, и сушат трехмерные абразивные структуры, и

(b) напыляют первую адгезионную композицию поверх трехмерных абразивных структур и электростатически наносят абразивные зерна и затем сушат для образования первого адгезионного слоя, причем первая адгезионная композиция напыляется на трехмерные абразивные структуры под углом (А), рассчитываемым по формуле I:

(с) напыляют вторую адгезионную композицию поверх первого адгезионного слоя и затем сушат для образования второго адгезионного слоя, причем вторая адгезионная композиция напыляется поверх первого адгезионного слоя под углом (А'), рассчитываемым по формуле II:

где А или А' - угол между линией напыления и горизонтальной линией, Н и R - высота (мкм) и диаметр (мкм) трехмерной абразивной структуры соответственно, Н' - высота трехмерных абразивных структур, полученных перед этапом (с), и D расстояние (мкм) между двумя соседними трехмерными абразивными структурами.

Предпочтительно первая адгезионная композиция, используемая на этапе (b), имеет вязкость от 1000 до 2000 сантипуаз (25°С) и содержание твердых веществ от 70 до 80 вес.%, и наносится в количестве от 70 до 250 г/м2.

Предпочтительно вторая адгезионная композиция, используемая на этапе (с), имеет вязкость от 500 до 2000 сП (25°С) и содержание твердых веществ от 60 до 80 вес.%, и наносится в количестве от 50 до 300 г/м2.

Предпочтительно количество абразивных зерен, используемое на этапе (b), наносят в диапазоне от 100 до 600 г/м2.

Предпочтительно первая абразивная суспензия, используемая на этапе (а), имеет вязкость от 25000 до 60000 сП (при 25°С) и содержание твердых веществ от 80 до 95 вес.%.

Предпочтительно R составляет от 300 до 2500 мкм, Н от 300 до 1000 мкм, и D от 500 до 3000 мкм.

Предпочтительно А находится в диапазоне от 10 до 70°.

Краткое описание чертежей

Указанные выше и другие цели и отличительные признаки настоящего изобретения выявятся из последующего описания изобретения, рассматриваемого в сочетании с приложенными чертежами, которые показывают соответственно:

фиг.1-4 - обычные абразивные покрытия в разрезе;

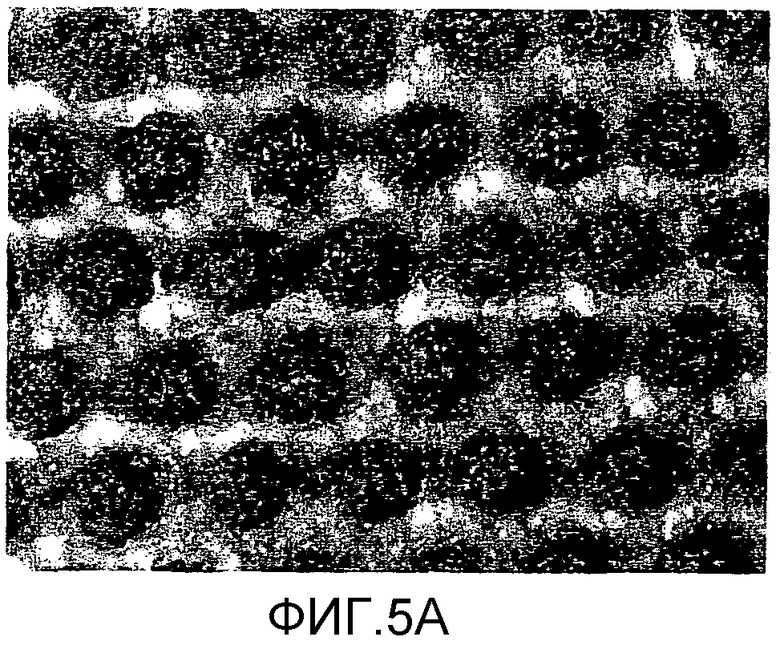

фиг.5А - вид сверху трехмерных абразивных структур, образованных на подложке;

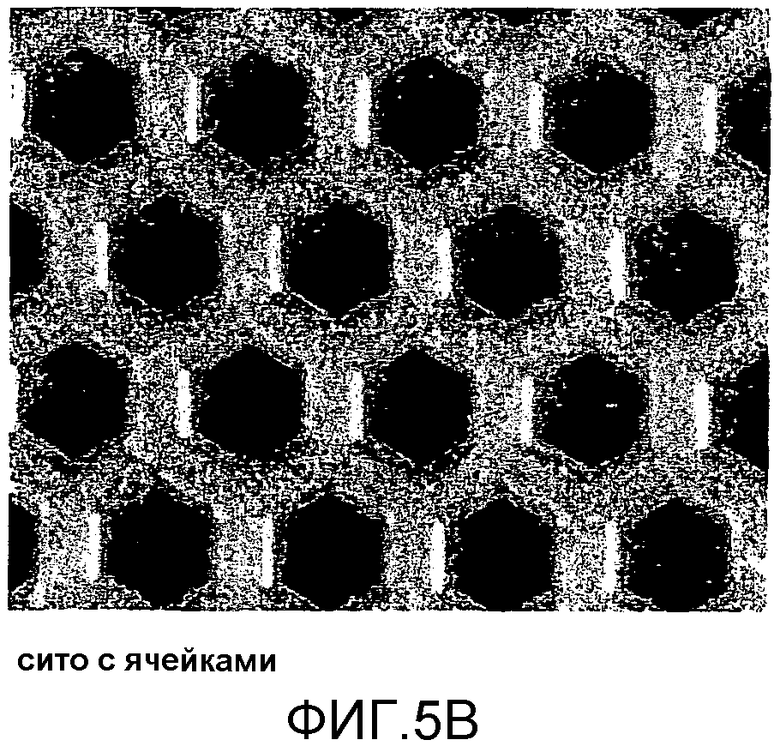

фиг.5В - вид сверху сита, используемого для формирования трехмерных абразивных структур;

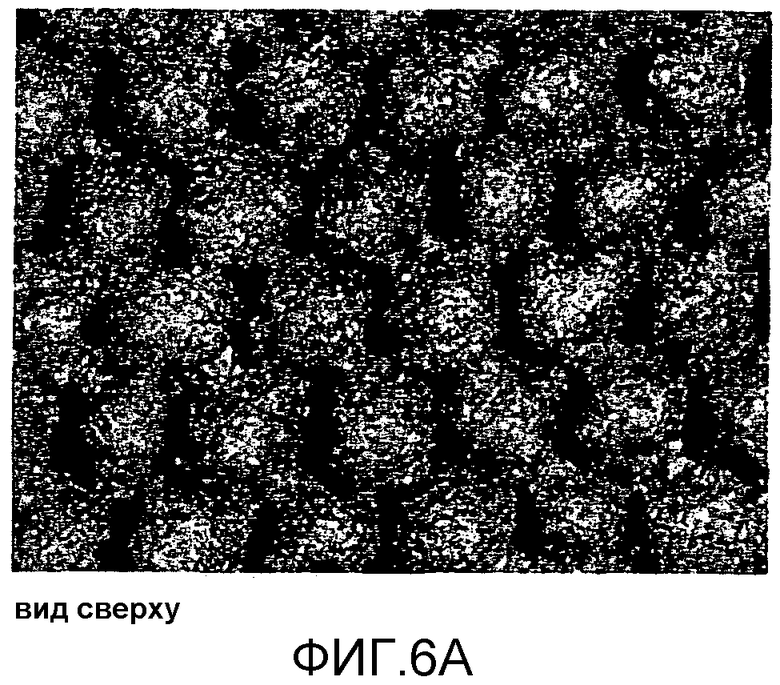

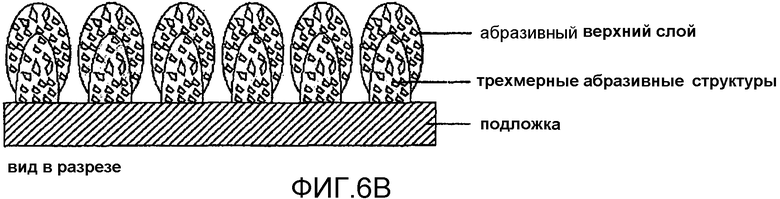

фиг.6А и 6В - вид сверху и в разрезе абразивного покрытия, полученного способом по изобретению соответственно;

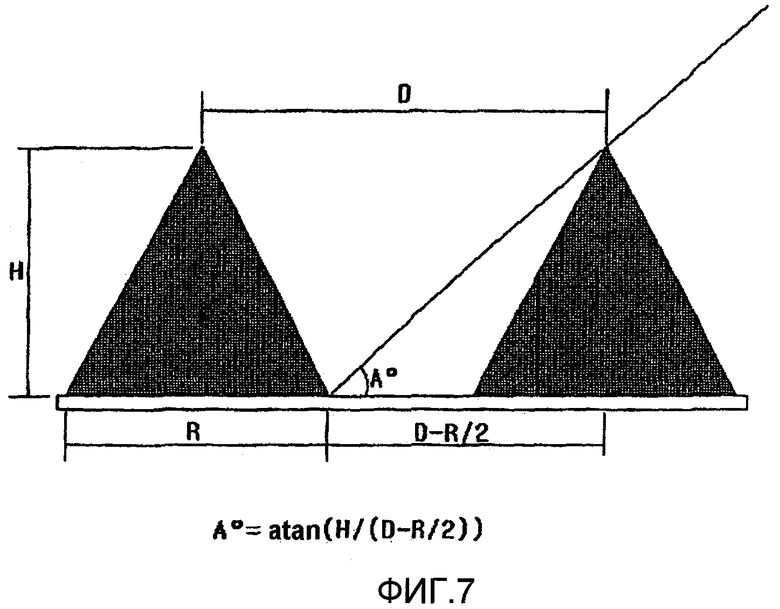

фиг.7 - схематическое представление, иллюстрирующее параметры Н, R и D в формуле I.

Подробное описание изобретения

Способ получения абразивного покрытия согласно настоящему изобретению отличается тем, что абразивную суспензию или адгезионную композицию наносят на множество изолированных трехмерных абразивных структур, образованных на подложке напылением так, что линия напыления образует особый угол с горизонтальной линией.

Согласно предпочтительному варианту осуществления настоящего изобретения, трехмерные абразивные структуры могут быть образованы нанесением первой абразивной суспензии на подложку, используя сетчатый валик для нанесения покрытий.

Первая абразивная суспензия, использующаяся в настоящем изобретении, содержит от 40 до 70 вес.% абразива, от 20 до 50 вес.% адгезива и от 2 до 30 вес.% наполнителя в расчете на полный вес твердой фазы в суспензии. Суспензию готовят смешением названных выше компонентов в подходящем количестве воды, органического растворителя или их смеси. Предпочтительно, суспензия имеет вязкость от 25000 до 60000 сПуаз (25°С) и содержание твердых веществ от 80 до 95 вес.%. Могут применяться любые абразивы, адгезивы и наполнители, известные в данной области. Предпочтительные примеры абразивных компонентов могут включать оксид алюминия (Al2O3), карбид кремния (SiC), циркониевый корунд (AZ), керамику и их смесь. Предпочтительно, чтобы абразив имел диаметр зерна от 0,5 до 400 мкм. Предпочтительные примеры адгезионного компонента включают УФ-отверждаемые смолы, такие как полиэфиракрилатный олигомер, эпоксиакрилатный олигомер, уретанакрилатный олигомер, бифункциональный алифатический уреэтанакрилатный олигомер и гибкий алифатический уретанакрилатный олигомер; термореактивные смолы, такие как фенольная смола, эпоксидная смола, меламиновая смола, полимочевина, смола на основе сополимера мочевины с меламином, полиуретановая смола, полиэфирная смола и их смесь. Предпочтительными примерами компонента-наполнителя являются СаСО3, глина, SiO2, пемза, полевой шпат, криолит, KBF4 и их смеси.

При необходимости первая абразивная суспензия может содержать, кроме того, обычный реактивный разбавитель, такой как триметилпропан триакрилат (ТМРТА), дипентаэритритол пента/гексаакрилат (DPHA) и трипропиленгликоль диакрилат (TPGDA), фотоинициатор, тиксотропный агент, связующее и диспергатор.

Первая абразивная суспензия может наноситься на подложку в количестве от 100 до 1000 г/м2. Когда в качестве адгезива используется УФ-отверждаемая смола, первую абразивную суспензию, нанесенную на подложку, можно сушить УФ-сушилкой в течение 3-10 секунд посредством электромагнитного излучения с длиной волны от 300 до 600 нм. Когда в качестве адгезива используется термореактивная смола, суспензию можно сушить радиационным нагревателем или сушилкой типа, использующего кондуктивную теплопередачу, при температуре от 90 до 140°С в течение 10-20 минут. УФ-сушилка (источник света) может быть оборудована ртутной лампой высокого давления, ртутной лампой сверхвысокого давления, ксеноновой лампой, металлогалоидной лампой.

Что касается подложки, может использоваться любая, известная в данной области. Примеры подложек включают хлопковые ткани, полиэфирные ткани, ткани из смесовых хлопково-полиэфирных нитей, вискозные ткани, полиэтилентерефталатную (ПЭТ) пленку, бумагу и их смесь.

Размер отверстий в сетчатом валике для нанесения покрытий, предпочтительно использующемся в настоящем изобретении, меняется в зависимости от размера абразивных зерен и желаемого размера трехмерных абразивных структур. Например, отверстия могут иметь диаметр от 300 до 2000 мкм.

Трехмерные абразивные структуры, образованные из первой абразивной суспензии, могут иметь различные формы, например конус, полусфера, цилиндр или квадратный столбик, в зависимости от формы отверстия в применяемом сетчатом валике для нанесения покрытий и от текучести (вязкости) первой абразивной суспензии.

Предпочтительно, структура имеет диаметр от 300 до 2500 мкм и высоту от 300 до 1000 мкм. Кроме того, расстояние между двумя соседними трехмерными абразивными структурами предпочтительно составляет от 500 до 3000 мкм.

Затем, в соответствии со способом по настоящему изобретению, на трехмерных абразивных структурах может быть образован верхний слой путем (i) напыления второй абразивной суспензии под особым углом (А), рассчитываемым по формуле I, или (ii) путем напыления первой адгезионной композиции под углом (А), рассчитываемым по формуле I, проводя электростатическое нанесение абразивных зерен, и последующее напыление второй адгезионной композиции под углом (А'), рассчитываемым по формуле II.

Параметры А, Н, R и D показаны на фиг.7. Угол напыления А или А' соответствует углу, образованному между линией напыления и горизонтальной линией, и меняется в зависимости от формы и размера трехмерных абразивных структур и расстояния между ними. Кроме того, следует учитывать другие технологические параметры, такие как скорость движения листа подложки во время напыления, воздушного потока, и другие.

Например, трехмерные абразивные структуры в виде песчинок могут иметь диаметр от 300 до 2500 мкм и высоту от 300 до 1000 мкм, а расстояние между структурами может находиться в диапазоне от 500 до 3000 мкм. Подходящий угол напыления, рассчитываемый по формуле I, для этого случая составляет от 10 до 70°, предпочтительно от 15 до 50°.

Чтобы получить однородное покрытие, предпочтительно проводить напыление на трехмерные абразивные структуры, используя одно или более распылительных сопел, находящихся перед листом подложки или сзади него. Распылительные сопла могут совершать колебательные движения по горизонтали. Напыленная суспензия может образовывать веерный рисунок распыления, имея угол раствора примерно от 10 до 60°, и плоскость веера, ограничивающая указанный угол напыления, соответствует указанному выше углу напыления.

Напыление под особым углом согласно настоящему изобретению позволяет нанести абразивную суспензию или адгезионную композицию только на поверхности трехмерных абразивных структур, т.е. на верхнюю и боковую поверхности структур. Если суспензия или композиция наносится под углом вне диапазона, рассчитываемого по формуле I или II, суспензия или композиция может покрывать не только поверхности трехмерных абразивных структур, но также открытые поверхности (долины) между структурами, что приведет к низким режущим характеристикам и низкой гибкости полученного абразивного покрытия. А именно, если угол напыления слишком большой, абразивные зерна осаждаются на поверхность подложки, снижая срок службы и гибкость полученного абразивного покрытия. Если угол напыления слишком маленький, абразивные зерна концентрируются вверху трехмерных абразивных структур, что приводит к быстрому ухудшению их характеристик при работе (съем излишков материала или режущая способность).

Вторая абразивная суспензия, нанесенная на трехмерные структуры, может содержать абразивный, адгезионный и наполнительный компоненты, которые аналогичны компонентам, использующимся для первой абразивной суспензии. Первая и вторая абразивные суспензии могут иметь одинаковый или разный состав. Предпочтительно, чтобы вторая абразивная суспензия имела вязкость от 1000 до 3000 сП (при 25°С) и содержание твердых веществ от 60 до 80 вес.%. Суспензия может наноситься на трехмерные абразивные структуры в количестве от 500 до 1200 г/м2. Адгезив второй абразивной суспензии предпочтительно включает термореактивную смолу, такую как фенольная смола, эпоксидная смола, меламиновая смола, полимочевина, смола на основе сополимера мочевины с меламином, полиуретановая смола и полиэфирная смола. Когда в качестве адгезива используется УФ-отверждаемая смола, напыленный слой можно сушить электромагнитным излучением с длиной волны от 300 до 600 нм в течение 3-10 секунд. Когда в качестве адгезива используется термореактивная смола, слой можно сушить радиационным нагревателем или сушилкой типа, использующего кондуктивную теплопередачу, при температуре от 90 до 140°С в течение 60-100 минут.

Кроме того, согласно другому варианту осуществления настоящего изобретения, за напылением первой адгезионной композиции (например, при весовом отношении адгезива к наполнителю = 60-90:10-40) может следовать электростатическое нанесение абразивных зерен и сушка при температуре от 90 до 140°С в течение 40-60 минут, чтобы получить первый адгезионный слой, в котором распределены абразивные зерна. Затем за напылением второй адгезионной композиции (например, при весовом отношении адгезива к наполнителю = 60-90:10-40) на первый адгезионный слой может идти сушка при температуре от 90 до 140°С в течение 60-100 минут, с получением второго адгезионного слоя. Для формирования первого и второго адгезионных слоев могут применяться обычные адгезивы и наполнители, известные в данной области.

Первая адгезионная композиция предпочтительно имеет вязкость от 1000 до 2000 с Пуаз (при 25°С) и содержание твердых веществ от 70 до 80 вес.% и может наноситься в количестве от 70 до 250 г/м2. Вторая адгезионная композиция предпочтительно имеет вязкость от 500 до 2000 сП (при 25°С) и содержание твердых веществ от 60 до 80 вес.% и может наноситься в количестве от 50 до 300 г/м2. Абразивные зерна могут наноситься в количестве от 100 до 600 г/м2.

Такое подсушенное абразивное покрытие может быть свернуто в виде рулона и затем окончательно отверждаться при температуре от 100 до 120°С в течение 6-10 часов. Чтобы еще больше улучшить гибкость, отвержденное абразивное покрытие можно согнуть один или два раза.

Абразивное покрытие, полученное способом по изобретению, содержащее (i) подложку, (ii) трехмерные абразивные структуры, образованные на подложке, и (iii) абразивный верхний слой, сформированный на абразивных структурах, имеет улучшенные гибкость и шероховатость поверхности, и таким образом она может эффективно использоваться, независимо от кривизны поверхности субстрата. Кроме того, срок службы абразивного покрытия по изобретению намного больше, чем у обычных абразивных покрытий.

Следующие примеры и сравнительные примеры даны исключительно в целях иллюстрации и не предназначены для ограничения объема изобретения.

Пример 1

24 г полиэфиракрилатного олигомера ЕВ830 (UCB, MW 1500), 10 г трипропиленгликольакрилата, 2,5 г тиксотропного агента Attagel-50 (Engelhard), 0,06 г связующего В515.1 2Н (Chartwell), 2 г криолита (Onoda), 1,44 г длинноволнового фотоинициатора ТРО (Ciba-Geigy) и 60 г абразива-карбида кремния #320 (ESK) смешивали с 6,38 г метилового эфира пропиленгликоля, получая первую абразивную суспензию, имеющую вязкость 45000 сП (при 25°С) и содержание твердых веществ 95 вес.%.

Параллельно 25 г фенольной смолы HP-41 (Kangnam Chemical), 6 г тиксотропного агента Attagel-50 (Engelhard), 0,05 г связующего В515.1 2Н (Chartwell), 2 г криолита (Onoda) и 66,95 г абразива-карбид кремния #320 (ESK) смешивали с 25 г метанола для получения второй абразивной суспензии, имеющей вязкость 15000 сП (при 25°С) и содержание твердых веществ 74 вес.%.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 225 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, как показано на фиг.5 В, и затем сушили 5 секунд, используя ртутную лампу сверхвысокого давления или металлогалоидную лампу, испускающую электромагнитное излучение на длине волны 500 нм, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 320 мкм, а расстояние между структурами составляло 1050 мкм.

Затем проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 23,8°, в количестве 770 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие.

Пример 2

25 г фенольной смолы HP-41 (Kangnam Chemical), 3 г тиксотропного агента Attagel-50 (Engelhard), 0,05 г связующего В515.1 2Н (Chartwell), 2 г криолита (Onoda) и 69,95 г абразива-карбид кремния #320 (ESK) смешивали с 7,44 г метилового эфира пропиленгликоля, получая первую абразивную суспензию, имеющую вязкость 55000 сП (при 25°С) и содержание твердых веществ 87 вес.%. Далее, вторую абразивную суспензию делали тем же способом, что и в примере 1.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 226 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 320 мкм, а расстояние между структурами составляло 1050 мкм.

Затем проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 23,8°, в количестве 765 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Пример 3

25 г эпоксидной смолы LER-850 (Hexion), 1,5 г тиксотропного агента Attagel-50 (Engelhard), 0,05 г связующего В515.1 2Н (Chartwell), 2,5 г эпоксидного отвердителя DF (Donghae Chemicals), 2 г криолита (Onoda) и 68,95 г абразива-карбида кремния #320 (ESK) смешивали с 8,7 г метилового эфира пропиленгликоля, получая первую абразивную суспензию, имеющую вязкость 25000 сП (при 25°С) и содержание твердых веществ 92 вес.%. Далее, вторую абразивную суспензию делали тем же способом, что и в примере 1.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 230 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 340 мкм, а расстояние между структурами составляло 1050 мкм.

После этого проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 25,1°, в количестве 741 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Пример 4

21 г фенольной смолы HP-41 (Kangnam Chemical), 4,2 г эпоксидной смолы LER-850 (Hexion), 1,5 г тиксотропного агента Attagel-50 (Engelhard), 0,05 г связующего В515.1 2Н (Chartwell), 2 г криолита (Onoda) и 71,25 г абразива-карбида кремния #320 (ESK) смешивали с 6,10 г метилового эфира пропиленгликоля, получая первую абразивную суспензию, имеющую вязкость 45000 сП (при 25°С) и содержание твердых веществ 89 вес.%. Далее, вторую абразивную суспензию делали тем же способом, что и в примере 1.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 232 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 340 мкм, а расстояние между структурами составляло 1050 мкм.

После этого проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 25,1°, в количестве 760 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Пример 5

Первую абразивную суспензию делали тем же способом, что и в примере 2. Параллельно, 40 г фенольной смолы HP-41 (Kangnam Chemical), 6 г тиксотропного агента Attagel-50 (Engelhard), 0,05 г связующего В515.1 2Н (Chartwell), 2,35 г криолита (Onoda) и 51,6 г абразива-карбида кремния #320 (ESK) смешивали с 35 г метанола, получая вторую абразивную суспензию, имеющую вязкость 2000 сП (при 25°С) и содержание твердых веществ 68 вес.%.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 237 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 360 мкм, а расстояние между структурами составляло 1050 мкм.

После этого проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 26,4°, в количестве 760 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Пример 6

Первую абразивную суспензию делали тем же способом, что и в примере 3. Параллельно, вторую абразивную суспензию получали тем же способом, что и в примере 5.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 235 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 360 мкм, а расстояние между структурами составляло 1050 мкм.

После этого проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 26,4°, в количестве 763 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Пример 7

Первую абразивную суспензию делали тем же способом, что и в примере 4. Параллельно, вторую абразивную суспензию получали тем же способом, что и в примере 5.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 234 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные структуры имели диаметр 650 мкм и высоту 350 мкм, а расстояние между структурами составляло 1050 мкм.

После этого проводили напыление второй абразивной суспензии поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 25,8°, в количестве 755 г/м2, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Пример 8

Первую абразивную суспензию делали тем же способом, что и в примере 2. Параллельно, 69,5 г фенольной смолы HP-41 (Kangnam Chemical), 30 г криолита (Onoda) и 0,5 г связующего В515.1 2Н (Chartwell) смешивали с 22 г метилового эфира пропиленгликоля, получая первую адгезионную композицию, имеющую вязкость 700 сП (при 25°С) и содержание твердых веществ 70 вес.%. Первая адгезионная композиция применялась также в качестве второй адгезионной композиции.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 231 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили при температуре от 90 до 140°С в течение 20 минут, получая трехмерные абразивные структуры в виде песчинок. Трехмерные абразивные структуры имели диаметр 650 мкм и высоту 340 мкм, а расстояние между структурами составляло 1050 мкм.

После этого проводили напыление первой адгезионной композиции поверх трехмерных абразивных структур под углом, рассчитываемым по формуле I, а именно 25,1°, в количестве 105 г/м2, с последующим электростатическим нанесением карбида кремния #320 (ESK) в количестве 210 г/м2 как абразива и затем сушкой при температуре от 90 до 140°С в течение 50 минут, получая первый адгезионный слой, в котором был распределен абразив. Затем напылением наносили вторую адгезионную композицию на первый адгезионный слой под углом, рассчитываемым по формуле II, а именно 29°, в количестве 71 г/м2, и затем проводили сушку при температуре от 90 до 140°С в течение 80 минут, получая второй адгезионный слой. Таким образом, были получены трехмерные абразивные структуры, нанесенные на подложку.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая абразивное покрытие по настоящему изобретению.

Сравнительный пример 1

84,5 г фенольной смолы HP-41 (Kangnam Chemical), 15 г карбоната кальция (Woojin Chemical) и 0,5 г смачивателя Q2-5211 (Dow corning) смешивали с 14,75 г смеси метилового эфира пропиленгликоля и воды (1:4), получая первую адгезионную композицию, имеющую вязкость 1200 сП (при 25°С) и содержание твердых веществ 75 вес.%. Кроме того, 89,7 г фенольной смолы HP-41 (Kangnam Chemical), 10 г карбоната кальция (Woojin Chemical), 0,3 г смачивателя Q2-5211 (Dow corning) смешивали с 5 г смеси метилового эфира пропиленгликоля и воды (1:4), получая вторую адгезионную композицию, имеющую вязкость 1000 сП (при 25°С) и содержание твердых веществ 76 вес.%.

Первую адгезионную композицию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 35 г/м2, используя трехвалковое устройство нанесения покрытий, с последующим электростатическим нанесением карбида кремния #320 (ESK) в количестве 135 г/м как абразива и затем сушкой при температуре от 90 до 120°С в течение 60 минут, получая первый адгезионный слой, в котором был распределен абразив. Затем на первый адгезионный слой наносили вторую адгезионную композицию, используя двухвалковое устройство для нанесения покрытий, в количестве 63 г/м2, и затем сушили при температуре от 90 до 120°С в течение 80 минут, получая второй адгезионный слой.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая обычное абразивное покрытие, какое показано на фиг.1.

Сравнительный пример 2

80 г фенольной смолы HP-41 (Kangnam Chemical), и 20 г карбоната кальция (Woojin Chemical) смешивали с 14 г смеси метилового эфира пропиленгликоля и воды (1:4), получая первую адгезионную композицию, имеющую вязкость 1500 сП (при 25°С) и содержание твердых веществ 76 вес.%. Кроме того, 65 г фенольной смолы HP-41 (Kangnam Chemical) и 35 г криолита (Onoda) смешивали с 19,4 г смеси метилового эфира пропиленгликоля и воды (1:4), получая первую адгезионную композицию №2, имеющую вязкость 300 сП (при 25°С) и содержание твердых веществ 72 вес.%.

Отдельно смешивали 70 г фенольной смолы HP-41 (Kangnam Chemical) и 30 г KBF4 (Solvay, Германия) с 16,15 г смеси метилового эфира пропиленгликоля и воды (1:4), получая вторую адгезионную композицию № 1, имеющую вязкость 1500 сПуаз (при 25°С) и содержание твердых веществ 76 вес.%. Кроме того, смешивали 80 г фенольной смолы HP-41 (Kangnam Chemical) и 20 г криолита (Onoda) с 15 г смеси метилового эфира пропиленгликоля и воды (1:4), получая вторую адгезионную композицию № 2, имеющую

вязкость 300 сП (при 25°С) и содержание твердых веществ 72 вес.%.

Первую адгезионную композицию №1 наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 42 г/м2, используя трехвалковое устройство для нанесения покрытий, с последующим электростатическим нанесением оксида алюминия #320 (Treibacher) в количестве 139 г/м2 как абразива и после этого сушкой при температуре от 70 до 115°С в течение 80 минут. Затем на верхний слой наносили первую адгезионную композицию № 2, используя двухвалковое устройство для нанесения покрытий, в количестве 73 г/м2, и затем подсушивали при температуре от 70 до 120°С в течение 3 часов. После этого в отсутствие процесса отверждения на верхний слой наносили вторую адгезионную композицию № 1 в количестве 95 г/м2, используя трехвалковое устройство для нанесения покрытий, с последующим электростатическим нанесением оксида алюминия #320 (Treibacher) в количестве 120 г/м2 как абразива и сушкой при температуре от 75 до 115°С в течение 120 минут. Далее, на верхний слой наносили вторую адгезионную композицию № 2 в количестве 70 г/м2, используя двухвалковое устройство для нанесения покрытий, с последующей сушкой при температуре от 75 до 125°С в течение 3 часов и отверждали при температуре 125°С в течение 3 часов. Таким образом было получено обычное абразивное покрытие, какое показано на фиг.2.

Сравнительный пример 3

В качестве абразивного покрытия использовалось покрытие Trizact 307EA А65 производства фирмы ЗМ, имеющая пирамидальные трехмерные абразивные структуры, как показано на фиг.3.

Сравнительный пример 4

39,7 г фенольной смолы HP-41 (Kangnam Chemical), 60 г карбоната кальция (Woojin Chemical) и 0,3 г смачивателя Q2-5211 (Dow corning) смешивали с 5,75 г смеси метилового эфира пропиленгликоля и воды (1:4), получая первую адгезионную композицию, имеющую вязкость 3000 сП (при 25°С) и содержание твердых веществ 85 вес.%. Кроме того, 39,9 г фенольной смолы HP-41 (Kangnam Chemical), 40 г карбоната кальция (Woojin Chemical), 20 г криолита (Onoda) и 0,1 г связующего В515.1 2Н (Chartwell) смешивали с 21,35 г смеси метилового эфира трипропиленгликоля и воды (1:4), получая вторую адгезионную композицию, имеющую вязкость 500 сП (при 25°С) и содержание твердых веществ 75 вес.%.

Первую адгезионную композицию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 190 г/м2, используя трехвалковое устройство для нанесения покрытий, с дальнейшим нанесением агломерированных минералов, имеющих диаметр от 750 до 900 мкм, сделанных из карбида кремния #320 и фенольной смолы, в количестве 500 г/м2, и последующей сушкой при температуре от 90 до 120°С в течение 90 минут.Затем на верхний слой наносили вторую адгезионную композицию, используя двухвалковое устройство для нанесения покрытий, в количестве 350 г/м2, и затем сушили при температуре от 90 до 110°С в течение 120 минут, получая второй адгезионный слой.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 до 120°С, в течение 10 часов, получая обычное абразивное покрытие, какое показано на фиг.4.

Сравнительный пример 5

Первую абразивную суспензию делали тем же способом, что и в примере 1. Кроме того, 80 г фенольной смолы HP-41 (Kangnam Chemical), 13,9 г криолита (Onoda), 6 г тиксотропного агента Attagel-50 (Engelhard) и 0,1 г связующего В515.1 2Н (Chartwell) смешивали с 4,11 г метилового эфира пропиленгликоля, получая первую абразивную суспензию, имеющую вязкость 1300 сПуаз (при 25°С) и содержание твердых веществ 78 вес.%. Кроме того, 69,5 г фенольной смолы HP-41 (Kangnam Chemical), 30 г криолита (Onoda) и 0,5 г связующего В515.1 2Н (Chartwell) смешивали с 22,09 г метилового эфира пропиленгликоля, получая вторую адгезионную композицию, имеющую вязкость 700 сП (при 25°С) и содержание твердых веществ 70 вес.%.

Первую абразивную суспензию наносили на ткань из смесовых нитей полиэфир/хлопок ВТ65 (Suntek Industries) в количестве 220 г/м2, используя сетчатый валик для нанесения покрытий, имеющий диаметр ячеек (внутренний диаметр) 650 мкм, и затем сушили 5 секунд, используя ртутную лампу сверхвысокого давления или металлогалоидную лампу, которая испускает электромагнитное излучение длиной волны 500 нм, получая трехмерные абразивные структуры в виде песчинок. Трехмерные абразивные структуры имели диаметр 650 мкм и высоту 350 мкм, а расстояние между структурами составляло 1050 мкм.

Затем первую адгезионную композицию наносили на трехмерные абразивные структуры в количестве 120 г/м2, используя трехвалковое устройство для нанесения покрытий, с последующими электростатическим нанесением карбида кремния #320 (ESK) в количестве 200 г/м2 как абразива и сушкой при температуре от 90 до 140°С в течение 50 минут. После этого на верхний слой наносили второй адгезив в количестве 100 г/м2, используя двухвалковое устройство для нанесения покрытий, и затем сушили при температуре от 90 до 140°С в течение 80 минут.

Полученное подсушенное абразивное покрытие отверждали при температуре, которая в соответствии с программой непрерывно повышалась от 100 от 120°С, в течение 10 часов, получая абразивное покрытие.

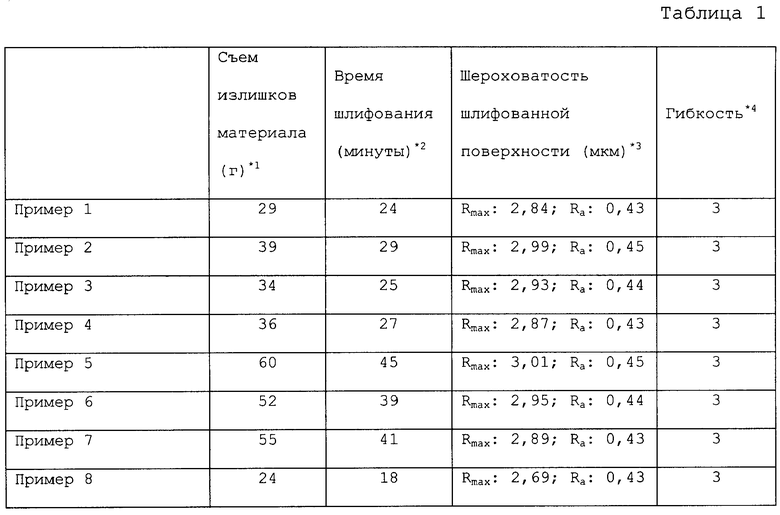

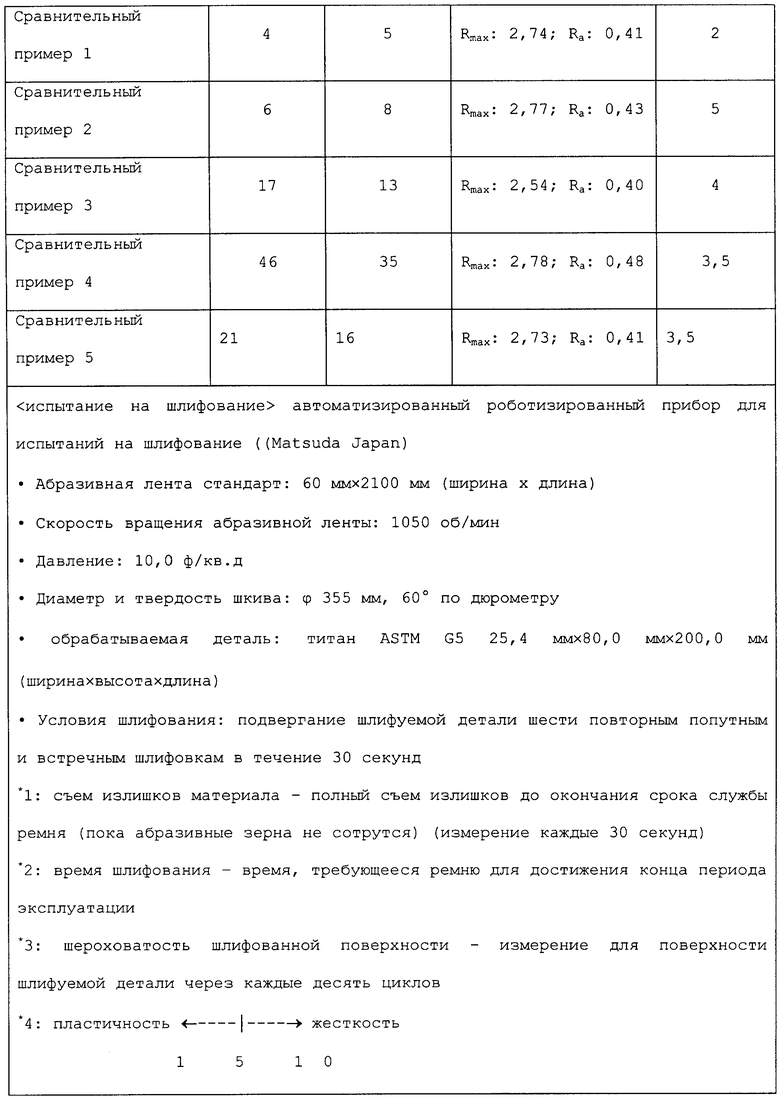

Испытание физических свойств

Для каждого абразивного покрытия, полученного в примерах 1-8 и сравнительных примерах 1-5, измеряли съем излишков материала, время шлифования, шероховатость шлифованной поверхности и гибкость, результаты приведены в таблице 1.

Как показано в таблице 1, абразивные покрытия по настоящему изобретению, полученные в примерах 1-8, показывают намного лучшие свойства в том, что касается съема излишков материала, времени шлифования и гибкости, по сравнению со сравнительными примерами 1-3 и 5. Кроме того, изменение шероховатости поверхности было не слишком большим для листов по изобретению. Хотя сравнительный пример 4 показывает хорошие режущие характеристики и время шлифования, изменение шероховатости поверхности не очень сильное, что может создавать царапины на поверхности обрабатываемой детали.

Как описано выше, абразивное покрытие, полученное способом по настоящему изобретению, имеет улучшенные гибкость и шероховатость поверхности, и, следовательно, она может применяться для шлифования любой плоской или искривленной поверхности. Кроме того, срок службы абразивного покрытия по изобретению в пять-десять раз выше, чем у обычного абразивного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2361719C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРИРОВАННОГО АБРАЗИВНОГО ИЗДЕЛИЯ | 2006 |

|

RU2374062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2358854C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2376128C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2361718C2 |

| АБРАЗИВНЫЕ ПРОДУКТЫ И СПОСОБЫ ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2595788C2 |

| ГИБКИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ ФОРМИРОВАНИЯ АБРАЗИВНОГО ПОРОШКОВОГО МАТЕРИАЛА | 2008 |

|

RU2426635C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивного покрытия. На подложке образуют множество абразивных структур, имеющих трехмерную форму, с использованием первой абразивной суспензии. Сушат абразивные структуры, Напыляют вторую абразивную суспензию поверх трехмерных абразивных структур для получения на них покрывающего слоя и сушат покрывающий слой. Вторую абразивную суспензию напыляют поверх абразивных структур под углом, рассчитываемым по приведенной формуле. Возможен вариант напыления поверх трехмерных абразивных структур первой адгезионной композиции с электростатическим нанесением абразивных зерен и сушкой, После чего напыляют вторую адгезионную композицию с последующей сушкой. В данном варианте первую и вторую адгезионную композиции напыляют под углами, рассчитанными по приведенным формулам. В результате повышаются срок службы и гибкость абразивного покрытия, а также снижается шероховатость обрабатываемой поверхности. 2 н. и 18 з.п. ф-лы, 7 ил., 1 табл.

1. Способ получения абразивного покрытия, имеющего трехмерные абразивные структуры, в котором:

(a) образуют множество абразивных структур, имеющих трехмерную форму, на подложке, используя первую абразивную суспензию, сушат абразивные структуры,

(b) напыляют вторую абразивную суспензию поверх трехмерных абразивных структур для получения на них покрывающего слоя и сушат покрывающий слой,

причем вторую абразивную суспензию напыляют поверх абразивных структур под углом А, рассчитываемым по формуле:

A=arctg{H/(D-R/2)},

где А - угол между линией напыления и горизонтальной линией;

Н и R - высота и диаметр трехмерной абразивной структуры соответственно, мкм;

D - расстояние между двумя соседними трехмерными абразивными структурами, мкм.

2. Способ по п.1, в котором первая абразивная суспензия содержит от 40 до 70 вес.% абразивных зерен, от 20 до 50 вес.% адгезива и от 2 до 30 вес.% наполнителя в расчете на общее весовое содержание твердых веществ в суспензии.

3. Способ по п.1, в котором первая абразивная суспензия, используемая на этапе (а), имеет вязкость от 25000 до 60000 сП при 25°С и содержание твердых веществ от 80 до 95 вес.%.

4. Способ по п.1, в котором первую абразивную суспензию наносят на подложку на этапе (а) в количестве от 100 до 1000 г/м2.

5. Способ по п.1, в котором трехмерные абразивные структуры, образованные на этапе (а), имеют диаметр от 300 до 2500 мкм и высоту от 300 до 1000 мкм, а расстояние между структурами составляет от 500 до 3000 мкм.

6. Способ по п.1, в котором трехмерные абразивные структуры, образованные на этапе (а), имеют форму конуса, полусферы, цилиндра или квадратного столбика.

7. Способ по п.1, в котором первую абразивную суспензию наносят на этапе (а) с использованием сетчатого валика для нанесения покрытий.

8. Способ по п.7, в котором размер отверстий сетчатого валика для нанесения покрытий составляет в диаметре от 300 до 2000 мкм.

9. Способ по п.1, в котором угол А находится в интервале от 10 до 70°.

10. Способ по п.1, в котором напыление проводят с использованием по меньшей мере одного распылительного сопла, расположенного над трехмерными абразивными структурами, образованными на подложке.

11. Способ по п.1, в котором вторая абразивная суспензия, используемая на этапе (b), имеет вязкость от 1000 до 3000 сП при 25°С и содержание твердых веществ от 60 до 80 вес.%.

12. Способ по п.1, в котором вторую абразивную суспензию наносят на трехмерные абразивные структуры в количестве от 500 до 1200 г/м2.

13. Способ по п.1, в котором трехмерные абразивные структуры, образованные на этапе (b), имеют среднюю высоту от 300 до 1000 мкм.

14. Способ получения абразивного покрытия, имеющего трехмерные абразивные структуры, в котором:

(а) образуют множество трехмерных абразивных структур, имеющих трехмерную форму, на подложке, используя первую абразивную суспензию, сушат трехмерные абразивные структуры,

(b) напыляют первую адгезионную композицию поверх трехмерных абразивных структур, электростатически наносят абразивные зерна и затем сушат для образования первого адгезионного слоя, причем первую адгезионную композицию напыляют на трехмерные абразивные структуры под углом А, рассчитываемым по формуле:

A=arctg{H/(D-R2)},

(c) напыляют вторую адгезионную композицию поверх первого адгезионного слоя и затем сушат для образования второго адгезионного слоя, причем вторую адгезионную композицию напыляют поверх первого адгезионного слоя под углом А', рассчитываемым по формуле:

A'=arctg{H'/(D-R/2)},

где А или А' - угол между линией напыления и горизонтальной линией;

Н и R - высота и диаметр трехмерной абразивной структуры соответственно, мкм;

Н' - высота трехмерных абразивных структур, полученных перед этапом (с);

D - расстояние между двумя соседними трехмерными абразивными структурами, мкм.

15. Способ по п.14, в котором первая адгезионная композиция, используемая на этапе (b), имеет вязкость от 1000 до 2000 сП при 25°С и содержание твердых веществ от 70 до 80 вес.%, и наносится в количестве от 70 до 250 г/м2.

16. Способ по п.14, в котором вторая адгезионная композиция, используемая на этапе (с), имеет вязкость от 500 до 2000 сП при 25°С и содержание твердых веществ от 60 до 80 вес.%, и наносится в количестве от 50 до 300 г/м2.

17. Способ по п.14, в котором количество абразивных зерен, используемое на этапе (b), наносят в диапазоне от 100 до 600 г/м2.

18. Способ по п.14, в котором первая абразивная суспензия, используемая на этапе (а), имеет вязкость от 25000 до 60000 сП при 25°С и содержание твердых веществ от 80 до 95 вес.%.

19. Способ по п.14, в котором величина R составляет от 300 до 2500 мкм, Н от 300 до 1000 мкм, и D от 500 до 3000 мкм.

20. Способ по п.14, в котором величина угла А находится в диапазоне от 10 до 70°.

| US 4364746 A, 21.12.1982 | |||

| US 6773475 В2, 19.02.2004 | |||

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

| ПАНЬКОВ Л.А | |||

| и др | |||

| Обработка инструментами из шлифовальной шкурки | |||

| - Л.: Машиностроение, 1988, с.8, рис.1.1. | |||

Авторы

Даты

2011-01-27—Публикация

2007-12-10—Подача