УРОВЕНЬ ТЕХНИКИ

Область техники

Настоящее изобретение в целом относится к разработанным абразивным продуктам и к способам, относящимся к полированию и чистовой обработке поверхностей, включая природные и синтетические субстраты, такие как металлы, керамика, древесина, полимеры, стекло и камень.

Описание уровня техники

Абразивные продукты, такие как разработанные абразивные продукты с покрытием, используют в ряде отраслей промышленности для абразивной обработки заготовок, такой как притирание, шлифование или полирование. Обработка поверхностей с использованием разработанных абразивов с покрытием используется для широкого диапазона промышленных и потребительских задач от оптической промышленности до машиностроения и металлообработки. Эффективное и точное тонкое полирование поверхностей, в частности металлов, стекла, керамики, камня и поверхностей с покрытием, сопровождается многочисленными трудностями.

Характеристики поверхностей, такие как шероховатость поверхности и однородность поверхности, могут влиять на внешний вид, рабочие характеристики и срок службы заготовки. В частности для определения качества поверхности можно измерять характеристики поверхностей, такие как шероховатость поверхности, уровень блеска и низкий уровень дефектов поверхности. Например, требуемые рабочие характеристики и эффективность прокатных валов и компонентов двигателей определяются точностью полирования металлических поверхностей.

Как правило, какие-либо дефекты поверхности удаляют путем первой абразивной обработки с использованием крупнозернистого абразива, а затем последующей абразивной обработки с использованием абразивов с все более мелкими зернами до достижения желаемой гладкости (т.е. приемлемого уровня шероховатости). Таким образом, свойства применяемого абразивного продукта, как правило, влияют на качество получаемой поверхности.

Помимо характеристик поверхностей для промышленного применения имеют значение и затраты, связанные с осуществлением абразивной обработки. Факторы, влияющие на затраты при эксплуатации, включают скорость, с которой можно получать поверхность, и стоимость материалов, используемых для получения указанной поверхности. Как правило, для промышленного применения требуются экономичные материалы, обладающие высокой скоростью удаления материала. Тем не менее, абразивы, обладающие высокими скоростями удаления, также часто недостаточно эффективны для достижения желаемых характеристик поверхностей. И наоборот, абразивы, при помощи которых добиваются желаемых характеристик поверхностей, часто обладают низкой скоростью удаления материала. Поэтому получение поверхности часто является многостадийным процессом, в котором используют абразивы различных видов. Как правило, дефекты поверхностей (например, царапины), полученные на одной стадии, исправляют (например, удаляют) с использованием абразивов с все более мелкими зернами на одной или более последующих стадий. Таким образом, использование абразивов, приводящих к царапинам и дефектам поверхностей, повышает продолжительность, затраты и расход материалов на последующих стадиях обработки, а также общие затраты на обработку.

Дополнительным фактором, влияющим на скорость удаления материала и качество поверхности, является «загрузка» абразива «стружками», т.е. материалом, полученным в результате абразивной обработки поверхности заготовки, которые накапливаются на поверхности абразивных частиц и между ними. Такая загрузка является нежелательной вследствие того, что это, как правило, снижает эффективность абразивного продукта, а также может отрицательно сказываться на характеристиках поверхности за счет повышения вероятности появления дефектов в виде царапин.

На характеристики поверхности и скорость удаления материала также может влиять срок службы абразивного продукта. Абразивные продукты, которые быстро изнашиваются и теряют абразивные зерна, могут обладать низкой скоростью удаления материала и вызывать дефекты поверхности. Быстрый износ абразивного продукта может приводить к снижению скорости удаления материала, к потерям времени на частую замену абразивного продукта и увеличению количества отходов, связанных с отработанным абразивным продуктом.

Сохраняется необходимость в улучшенных экономичных абразивных продуктах, способах и системах, которые эффективно способствуют абразивной обработке и улучшению характеристик поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным, а его многочисленные отличительные признаки и преимущества будут ясны специалистам в данной области техники после изучения прилагаемых чертежей.

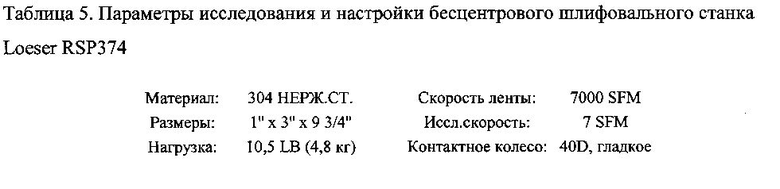

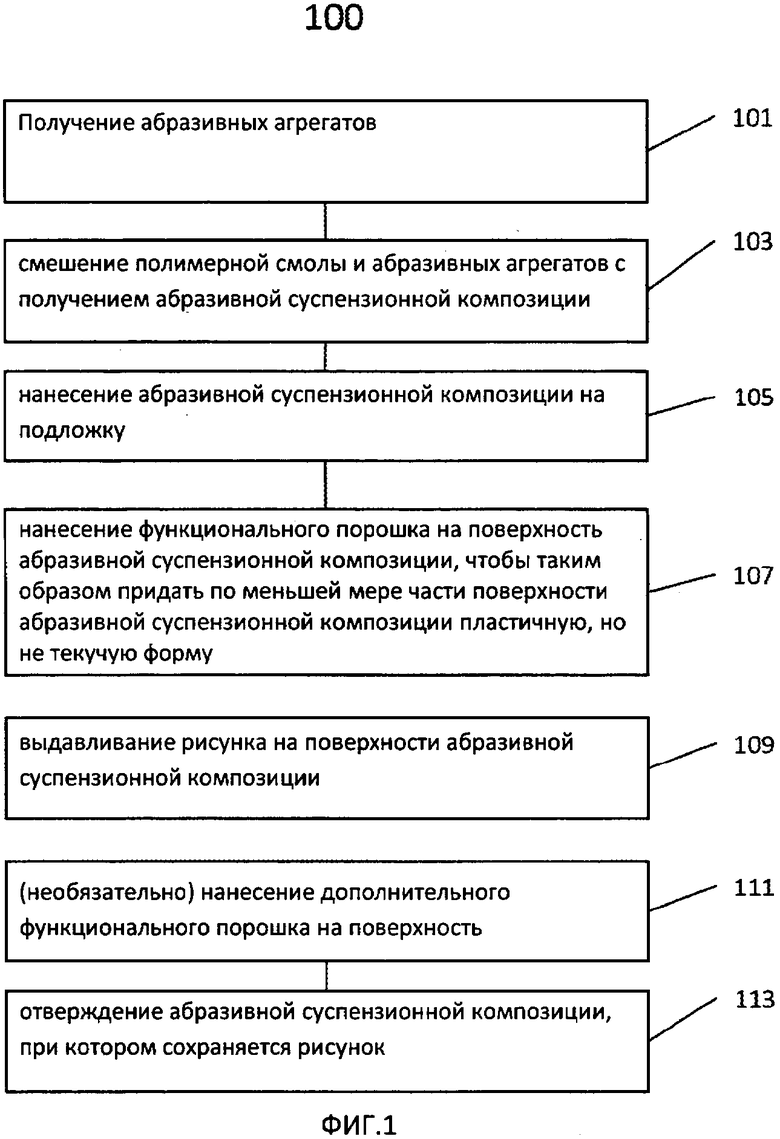

На ФИГ. 1 приведена технологическая схема одного из вариантов реализации способа получения разработанного абразивного продукта.

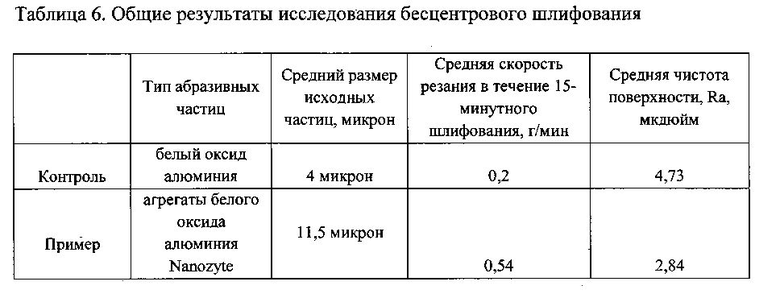

На ФИГ. 2 приведена фотография, на которой изображен вид сверху разработанного абразивного продукта согласно одному из вариантов реализации с выдавленным рисунком «16 квадратный», содержащего необработанные необожженные агрегаты, наносимые на поверхность выдавленного рисунка, распределенные в отвержденном полимере, образующие четырехугольные усеченные пирамиды.

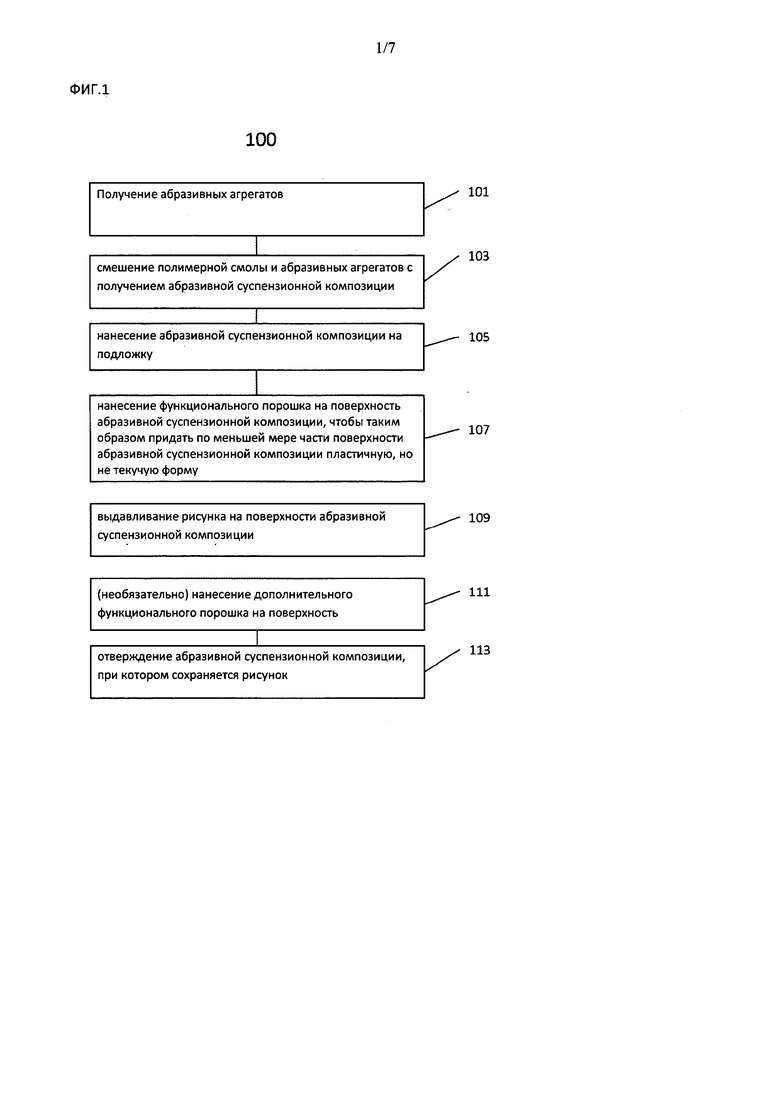

На ФИГ. 3 приведена крупноплановая фотография того же варианта реализации, что и на ФИГ. 2, на которой изображен слой необработанных необожженных агрегатов на поверхности четырехугольных усеченных пирамид.

На ФИГ. 4 приведена фотография, на которой изображены два различных варианта реализации разработанных абразивов с покрытием, где левый имеет рисунок «16 квадратный», а правый - рисунок «10 квадратный».

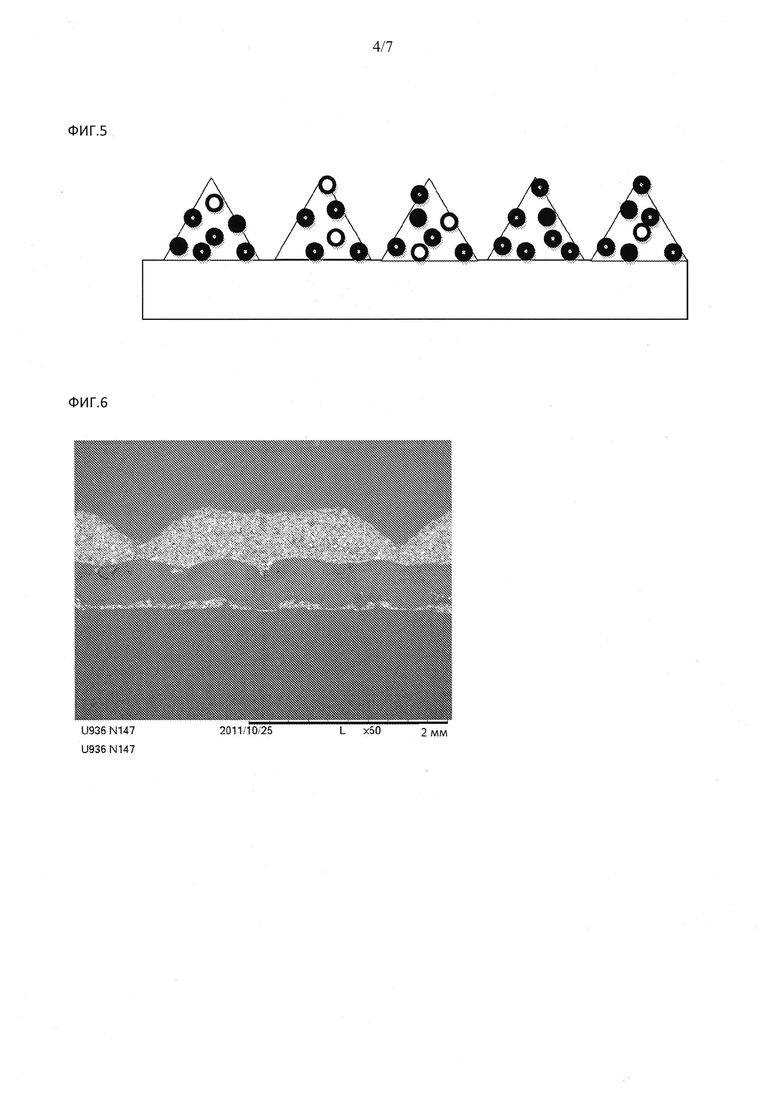

На ФИГ. 5 изображено поперечное сечение разработанного абразивного изделия с покрытием согласно одному из вариантов реализации, содержащего необработанные необожженные агрегаты, распределенные в полимерной суспензии.

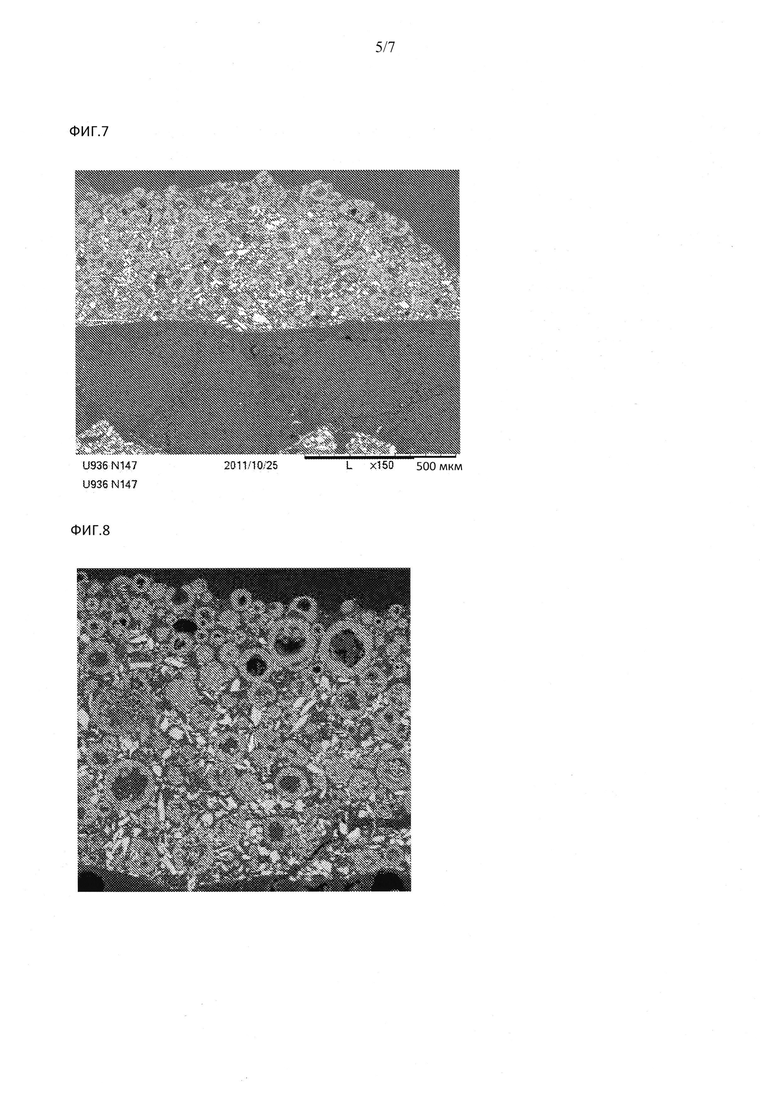

На ФИГ. 6 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой изображено поперечное сечение абразивной ленты согласно одному из вариантов реализации настоящего изобретения.

На ФИГ. 7 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенное изображение поперечного сечения абразивной ленты согласно одному из вариантов реализации настоящего изобретения.

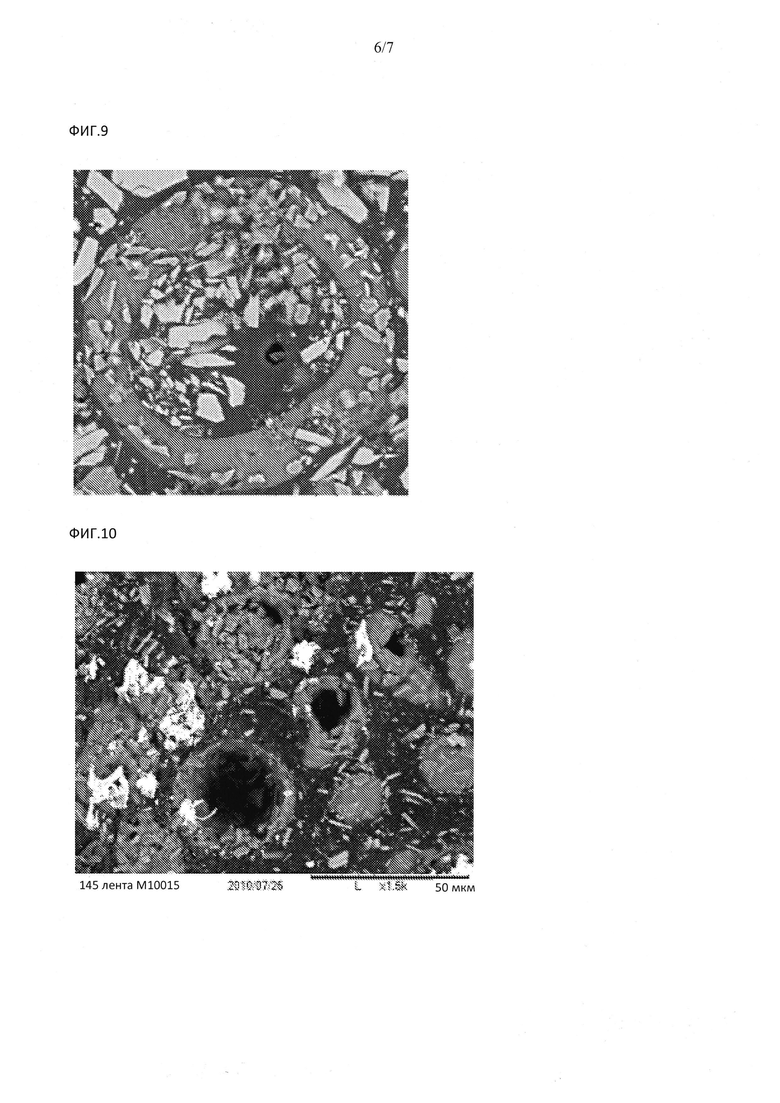

На ФИГ. 8 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенное изображение поперечного сечения абразивного агрегата согласно одному из вариантов реализации, распределенного в отвержденном полимере, образующего усеченные пирамиды, в разработанном абразиве с покрытием согласно настоящему изобретению.

На ФИГ. 9 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенное изображение абразивного агрегата, распределенного в отвержденном полимере, согласно одному из вариантов реализации настоящего изобретения.

На ФИГ. 10 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенный вид сверху изношенной поверхности абразивной ленты согласно настоящему изобретению.

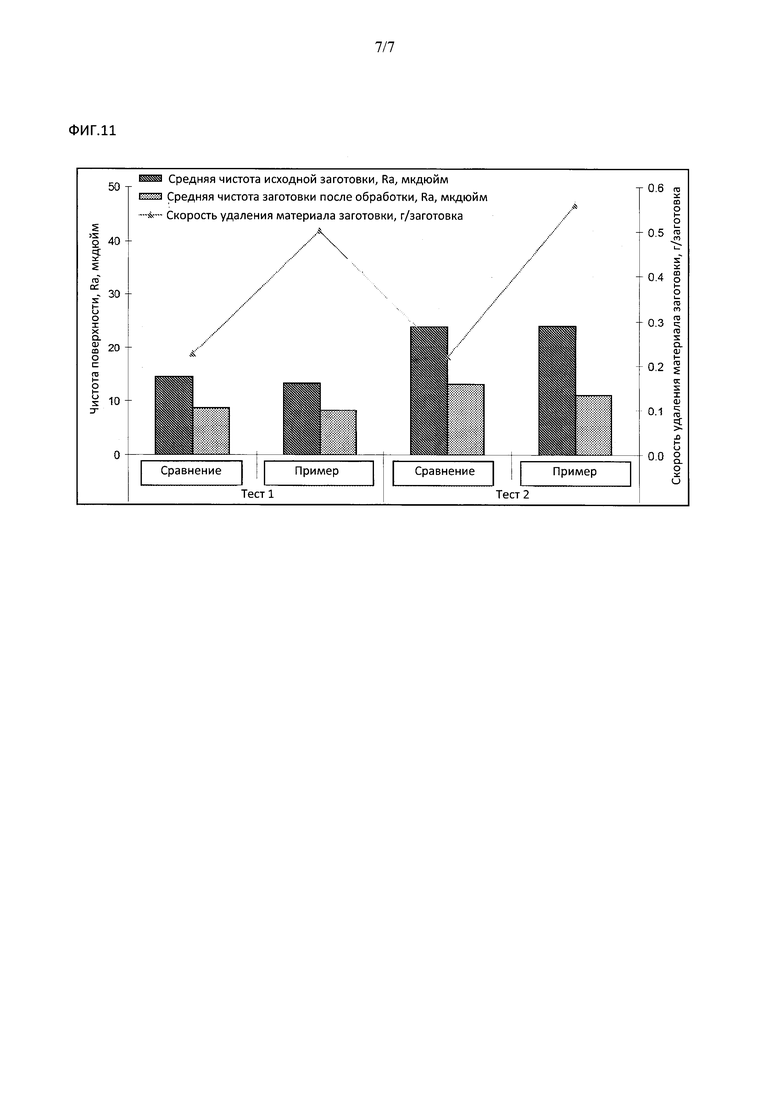

На ФИГ. 11 приведен график, на котором показаны результаты сравнительного исследования одного из вариантов реализации разработанной абразивной ленты согласно настоящему изобретению и традиционной пробковой абразивной ленты.

Использование одинаковых условных символов на различных чертежах указывает на схожие или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА(ОВ) РЕАЛИЗАЦИИ

Следующее описание совместно с фигурами приведено для облегчения понимания идей, предложенных в настоящем описании. Дальнейшее обсуждение будет направлено на конкретные применения и варианты реализации изобретения. Такой подход способствует описанию сущности изобретения, и его не следует рассматривать как ограничение объема или применимости изобретения.

Термин «среднее», используемый в отношении числового значения, обозначает среднее, среднее геометрическое или медианное значение.

Используемые в настоящем описании термины «содержит», «содержащий», «включает», «включая», «имеет», «имеющий» или любые другие их варианты определяют открытые неисключающие множества элементов. Например, способ, метод, изделие или устройство, имеющие группу отличительных признаков, необязательно ограничены только указанным отличительными признаками, то также могут включать другие отличительные признаки, не указанные явным образом или присущие указанному способу, методу, изделию или устройству. Кроме того, если явно не указано иное «или» относится к открытому «или», но не к исключающему «или». Например, условию А или В удовлетворяет любая из следующих ситуаций: А верно (или присутствует), а В ложно (или отсутствует), А ложно (или отсутствует), а В верно (или присутствует), или А и В верны (или присутствуют).

Для описания элементов и компонентов в настоящем описании используют формы единственного числа. Это сделано исключительно для удобства и раскрытия объема настоящего изобретения, в целом. Следует понимать, что описание при помощи формы единственного числа включает один и по меньшей мере один объект, а также включает множество объектов, или наоборот, если явно не указано иное.

Если отсутствуют иные определения, то все технические и научные термины, используемые в настоящем описании, имеют значения, традиционно используемые специалистами в области техники, к которой принадлежит настоящее изобретение. Материалы, способы и примеры являются исключительно иллюстративными и неограничивающими. Если подробное описание конкретных материалов и технологических процессов отсутствует в настоящей заявке, значит, они являются традиционными, и их можно найти в справочниках и в других источниках, относящихся к области разработанных абразивов.

На ФИГ. 1 показан конкретный вариант реализации способа 100 получения разработанного абразивного продукта с покрытием. В начале способа проводят операцию 101 с получением необработанных необожженных абразивных агрегатов, в целом, имеющих сфероидальную или тороидальную форму, где абразивные агрегаты получают из композиции, содержащей абразивные зерна и связующий материал из наночастиц, при этом связующий материал из наночастиц образует непрерывную матрицу, в которой равномерно распределены абразивные зерна. Во время операции 103 проводят смешение полимерной смолы, абразивных агрегатов, агента перекрестной сшивки и катализатора с получением абразивного суспензионного состава. Во время операции 105 проводят нанесение абразивного суспензионного состава на подложку. Обработку нанесенной суспензионного состава с приданием по меньшей мере части поверхности суспензионного состава пластичной, но не текучей формы, проводят во время операции 107. Во время операции 109 проводят выдавливание рисунка поверх суспензионного состава. Отверждение абразивного суспензионного состава для сохранения выдавленного рисунка и получение, таким образом, разработанного абразива проводят во время операции 113. Необязательное введение дополнительных абразивных зерен, функциональных порошков или проведение другой обработки поверхности можно проводить во время операции 111 после гравировки рисунка 109, но перед отверждением 113.

Используемый в настоящем описании термин «агрегат» можно использовать для определения частиц, полученных из множества более мелких частиц, объединенных таким образом, что разделение или разрушение частицы агрегата под нагрузкой или при перемешивании с образованием более мелких частиц относительно затруднено. Этот термин противоположен термину «агломерат», который используют в настоящем описании для определения частицы, полученной из множества более мелких частиц, объединенных таким образом, что разделение или разрушение частицы агломерата, например, под нагрузкой или при ручном перемешивании, с образованием более мелких частиц относительно легко осуществимо.

Абразивные агрегаты

Согласно одному из вариантов реализации предложены абразивные агрегаты, которые особенно подходят для механической обработки, при которой проводят абразивную обработку для удаления материала и улучшения качества поверхности. Абразивные агрегаты можно получать при помощи суспензионного способа обработки. Варианты реализации можно эффективно осуществлять путем сушки распылением, при которой суспензию, содержащую материалы, составляющие агрегаты, и жидкий носитель, такой как вода, смешивают, распыляют с получением капель и сушат. В конкретных вариантах реализации объединяют абразивные зерна, связующий материал, диспергирующий агент и агент перекрестной сшивки.

Подходящие необработанные необожженные абразивные агрегаты включают, например, те, что описаны в патенте США №8038751, автор Старлинг (Starling), и получены согласно способам, приведенным в указанном патенте. Содержание патента США №8038751, автор Старлинг, которое относится к получению необработанных необожженных абразивных агрегатов, включено в настоящую заявку посредством ссылки для всех целей. Подходящие абразивные агрегаты, также доступные в Saint-Gobain Abrasives, Inc. под торговой маркой Nanozyte®, являются примером необработанных необожженных абразивных агрегатов. Согласно конкретным вариантам реализации абразивный продукт включает необработанные необожженные абразивные агрегаты, имеющие сложную структуру, включающую абразивные зерна, имеющие размер в диапазоне микрочастиц, и связующий материал из наночастиц, обеспечивающий матрицу для абразивного агрегата, в которую включены или в которой содержатся абразивные зерна.

Как правило, абразивные агрегаты используют в абразивном продукте без применения значительной тепловой обработки после его изготовления, такой как прокаливание, спекание, или перекристаллизация, которая может изменять размер кристаллитов, размер зерен, плотность, прочность на разрыв, модуль Юнга и т.д., абразивных агрегатов. Указанные способы тепловой обработки, хоть и являются распространенными и, как правило, проводятся при температурах более 400°C, обычно 500°C и более и даже в диапазоне от 800°C до 1200°C и более для определенных видов керамики, не применяют в настоящем изобретении.

Абразивные агрегаты имеют характерную морфологию, характеризующуюся однородным распределением абразивных зерен в связующем материале, состоящем из наночастиц. Кроме того, абразивные агрегаты, полученные из композиции, содержащей абразивные зерна и связующий материал из наночастиц имеют в целом сфероидальную или тороидальную форму. Агрегаты могут представлять собой твердые сферы, сфероиды или тороиды. В качестве альтернативы агрегаты могут представлять собой полые сферы, сфероиды и тороиды. На увеличенных изображениях, показанных на микрофотографиях сканирующей электронной микроскопии, приведенных на ФИГ. 6 - ФИГ. 10, абразивные агрегаты, в целом, имеют сфероидальную форму, которая может быть охарактеризована как скругленная или сферическая форма. В некоторых случаях, тем не менее, можно наблюдать пустоту рядом с центром абразивного агрегата, который, таким образом, имеет скорее тороидную или похожую на тор форму, что также можно увидеть на микрофотографиях сканирующей электронной микроскопии, приведенных на ФИГ. 6 - ФИГ. 10. Можно увидеть, что отдельные зерна абразивного материала распределены на поверхности абразивных агрегатов, а также внутри нее. Следует отметить, что на ФИГ. 6 - ФИГ. 10 показаны распределенные отдельные абразивные агрегаты, объединенные в связующей системе на основе смолы.

Размер и распределение по размерам абразивных агрегатов можно регулировать с учетом ряда факторов, включая состав смеси и, в случае использования сушки распылением при получении абразивного агрегата, скорость подачи в распылительную сушилку. Например, при помощи распылительной сушилки эффективно получают абразивные агрегаты, имеющие размеры, включая примерно 15 микрометров, 20 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 55 микрометров, 60 микрометров, 65 микрометров и 70 микрометров. Указанные абразивные агрегаты могут включать абразивные зерна в диапазоне от примерно 5 до примерно 15 микрометров. В конкретных вариантах реализации размер абразивных агрегатов находится в диапазоне от примерно 20 микрометров до примерно 70 микрометров, от примерно 30 микрометров до примерно 65 микрометров или от примерно 35 микрометров до примерно 60 микрометров. В другом варианте реализации средний размер абразивных агрегатов находится в диапазоне от примерно 45 до примерно 55 микрометров или составляет примерно 50 микрометров.

Дополнительные исследования абразивных агрегатов выявили, что в некоторых вариантах реализации сфероиды являются полыми, тогда как в других вариантах реализации агрегаты являются твердыми, а в других вариантах реализации агрегаты по существу заполнены зернами и/или связующим материалом, состоящим из наночастиц. Полые частицы можно сравнить с ракетболами, имеющими толстую оболочку, толщина стенок которой (tw) находится в диапазоне от 0,08 до примерно 0,4 от среднего размера частиц абразивных агрегатов. Для достижения различной толщины стенок параметры способа и параметры композиции можно модифицировать.

После получения, но до нанесения на подложку или иного использования для полирования абразивные агрегаты при желании можно отбирать и/или разделять по различным диапазонам размеров. Отбор абразивных агрегатов можно осуществлять при помощи способов просеивания, сортировки или гравиметрического разделения. В одном из вариантов реализации абразивные агрегаты можно отбирать путем пропускания через сито со стандартным размером отверстий, такое как, например, стандартное сито 170 меш, через которое проходят частицы, имеющие средний размер примерно 90 микрон.

Абразивные зерна

Абразивные зерна, которые составляют абразивные агрегаты, в целом, имеют значение твердости по шкале Мооса более чем примерно 3, а предпочтительно от примерно 3 до примерно 10. Для конкретных применений абразивные зерна имеют значение твердости по шкале Мооса, составляющее по меньшей мере 5, 6, 7, 8 или 9. В одном из вариантов реализации абразивные зерна имеют значение твердости по шкале Мооса, составляющее 9. В целом, полагают, что абразивные зерна выступают в качестве основного активного шлифующего или полирующего агента абразивных агрегатов. Примеры подходящих абразивных композиций включают неметаллические, неорганические твердые вещества, такие как карбиды, оксиды, нитриды и определенные углеродсодержащие материалы. Оксиды включают оксид кремния (такой как кварц, кристобалит и его стекловатые формы), оксид церия, оксид циркония, оксид алюминия. Карбиды и нитриды включают, но не ограничиваются ими, карбид кремния, алюминия, нитрид бора (включая кубический нитрид бора), карбид титана, нитрид титана, нитрид кремния. Углеродсодержащие материалы включают алмазы, которые, в общем смысле, включают синтетические алмазы, алмазоподобные углеродные материалы и схожие углеродсодержащие материалы, такие как фуллерит и агрегированные алмазные наностержни. Материалы также могут включать широкий диапазон природных ископаемых минералов, таких как, например, гранат, кристобалит, кварц, корунд, полевой шпат. В конкретных вариантах реализации настоящего изобретения эффективно применяют материалы на основе алмазов, карбида кремния, оксида алюминия и/или оксида церия, показано, что особенно эффективным является карбид кремния. Кроме того, специалистам в данной области техники следует понимать, что в качестве абразивных зерен в абразивных агрегатах согласно настоящему изобретению можно применять и различные другие композиции, имеющие желаемые характеристики твердости. Кроме того, в конкретных вариантах реализации согласно настоящему изобретению в составе одного абразивного агрегата можно применять смеси двух или более различных абразивных зерен.

Как можно понять из приведенного выше описания, в различных вариантах реализации можно применять широкий диапазон абразивных зерен. Среди перечисленных выше материалов кубический нитрид бора и алмаз считают «суперабразивными» частицами, и они находят широкое коммерческое применение для специальной механической обработки, включая высокоточные операции полирования. Кроме того, абразивные зерна можно обрабатывать для нанесения металлургическими методами покрытия на отдельные частицы перед их включением в абразивные агрегаты. Суперабразивные частицы особенно подходят для нанесения покрытия. Типовые покрытия, наносимые металлургическими методами, включают никель, титан, медь, серебро и их сплавы и смеси.

В целом, размер абразивных зерен находится в диапазоне микрочастиц. Используемый в настоящем описании термин «микрочастицы» относится к частицам, имеющим средний размер от примерно 0,1 микрон до примерно 50 микрон, предпочтительно по меньшей мере 0,2 микрон, примерно 0,5 микрон или примерно 0,75 микрон, но не более чем примерно 30 микрон, например, не более чем примерно 25 микрон, не более чем примерно 20 микрон или не более чем примерно 15 микрон. В конкретных вариантах реализации средний размер частиц составляет от примерно 0,3 микрон до примерно 20 микрон. Размер абразивных зерен можно изменять в зависимости от типа применяемых зерен. Например, зерна алмаза могут иметь размер от примерно 0,3 до примерно 20 микрон, зерна карбида кремния могут иметь размер от примерно 0,3 до примерно 20 микрон, а зерна оксида алюминия могут иметь размер от примерно 0,3 до примерно 20 микрон.

Следует отметить, что абразивные зерна можно получать из абразивных агрегатов более мелких частиц, таких как абразивные агрегаты наночастиц, хотя гораздо чаще абразивные зерна получают из отдельных частиц, попадающих в диапазон микрочастиц. Используемый в настоящем описании термин «наночастица» относится частицам, имеющим средний размер от примерно 5 нм до примерно 150 нм, как правило, менее примерно 100 нм, 80 нм, 60 нм, 50 нм или менее примерно 50 нм. Например, множество наночастиц алмаза могут образовывать агрегаты с обеспечением микрочастиц алмазной крошки. Размер абразивных зерен можно изменять в зависимости от типа используемых зерен.

Абразивные зерна, в целом, могут составлять от примерно 0,1% до примерно 85% абразивных агрегатов. Абразивные агрегаты более предпочтительно включают от примерно 10% до примерно 50% по массе абразивных зерен.

В одном из вариантов реализации абразивные агрегаты можно получать с использованием абразивных зерен одного размера, и подбирают желаемый размер зерен и полученных агрегатов для применения в полировании. В других вариантах реализации смеси абразивных зерен, имеющих два или более различных размеров, можно применять для получения абразивных агрегатов, обладающих эффективными характеристиками частиц каждого из указанных размеров.

Связующий материал из наночастиц

Абразивные агрегаты согласно настоящему изобретению также включают связующий материал из наночастиц, как указано выше. Связующий материал из наночастиц, в целом, образует непрерывную матрицу, которая служит для образования и удерживания абразивных зерен внутри абразивных агрегатов в качестве связующей среды. В связи с этим, следует отметить, что связующий материал из наночастиц хоть и образует непрерывную матрицу, сам, в целом, получен из отдельных различимых наночастиц, которые находятся в непосредственном контакте, объединены и в определенной степени связаны на атомном уровне друг с другом. Тем не менее, вследствие того, что получаемые таким образом абразивные агрегаты находятся в необработанном необожженном состоянии, отдельные наночастицы, в целом, не объединяются с образованием зерен, как происходит в случае спеченных керамических материалов. При использовании в настоящей заявке описание связующего материала, состоящего из наночастиц, распространяется на один или несколько видов связующих материалов.

Связующий материал наночастиц может содержать очень мелкие керамические и углеродсодержащие частицы, такие как наночастицы диоксида кремния в жидком коллоиде или суспензии (известного как коллоидный оксид кремния). Связующие материалы, содержащие наночастицы, также могут включать, но не ограничиваются ими, коллоидный оксид алюминия, наночастицы оксида церия, наночастицы алмаза и их смеси. В конкретных вариантах реализации настоящего изобретения в качестве связующего материала, состоящего из наночастиц, предпочтительно применяют коллоидный оксид кремния. Например, успешно применяемые коммерчески доступные связующие материалы, состоящие из наночастиц, включают растворы коллоидного оксида кремния BINDZEL 2040 BINDZIL 2040 (доступные в Eka Chemicals Inc., Marietta, Georgia) и NEXSIL (доступные в Nyacol Nano Technologies, Inc., Ashland, Massachusetts).

Перед проведением сушки распылением для получения агрегатов смесь может включать связующий материал из наночастиц в количестве в диапазоне от примерно 0,1% до примерно 80%, предпочтительно в диапазоне от примерно 10% до примерно 30% в пересчете на массу влажной смеси. В полученных абразивных агрегатах содержание связующего материала, состоящего из наночастиц, может составлять от примерно 1% до примерно 90% от массы агрегатов, предпочтительно от примерно 20% до примерно 80% от массы агрегатов, наиболее предпочтительно от примерно 50% до примерно 75% от массы агрегатов в пересчете на массу сухого вещества.*

Пластификатор

Для эффективного получения абразивных агрегатов суспензия включает материал, который, главным образом, выступает в качестве пластификатора, также известный как диспергирующий агент, для содействия распространению абразивных зерен в получаемых таким образом агрегатах.

Пластификаторы включают органические и неорганические материалы, включая поверхностно-активные вещества и другие частицы, модифицирующие поверхностное натяжение. В конкретных вариантах реализации применяют органические частицы, такие как полимеры и мономеры. В типовом варианте реализации пластификатор представляет собой полиол. Например, полиол может представлять собой мономерный полиол или полимерный полиол. Типовой мономерный полиол включает 1,2-пропандиол; 1,4-пропандиол; этиленгликоль; глицерин; пентаэритрит; сахарные спирты, такие как мальтит, сорбит, изомальт или любая их комбинация; или любые их комбинации. Типовые полимерные полиолы включают полиэтиленгликоль; полипропиленгликоль; поли(тетраметиленовый эфир)гликоль; полиэтиленоксид; полипропиленоксид; продукт взаимодействия глицерина с пропиленоксидом, этиленоксидом или их комбинации; продукт взаимодействия диола с двухосновной карбоновой кислотой или ее производным; полиол на основе натурального масла; или любую их комбинацию. В одном из примеров полиол может представлять собой сложный полиэфирный полиол, такой как продукт взаимодействия диола с двухосновной карбоновой кислотой или ее производным. В другом примере полиол представляет собой простой полиэфирный полиол, такой как полиэтиленгликоль, полипропиленгликоль, полиэтиленоксид, полипропиленоксид или продукт взаимодействия глицерина с пропиленоксидом или этиленоксидом. В частности пластификатор включает полиэтиленгликоль (ПЭГ).

Наполнители

Смесь, применяемая для получения абразивных агрегатов, может содержать один или более наполнителей. Подходящие наполнители включают: карбонаты металлов, такие как карбонат кальция и карбонат натрия; оксиды кремния, такие как кварц, стеклянная дробь и стеклянные шарики; силикаты, такие как тальк, глины и метасиликат кальция; сульфаты металлов, такие как сульфат бария, сульфат кальция и сульфат алюминия; оксиды металлов, такие как оксид кальция, оксид алюминия, включая бемит и/или псевдобемит; минеральные фосфаты, такие как апатит, включая гидроксилапатит, фторапатит, хлорапатит и бромапатит; и минеральные гидраты, такие как тригидрат алюминия.

Шлифовальные добавки

Суспензия, из которой получают абразивные агрегаты, также может содержать одну или более шлифовальных добавок. Подходящие шлифовальные добавки могут представлять собой материалы на неорганической основе, такие как галогенидные соли, например, криолит натрия, тетрафторборат калия и т.д.; или на органической основе, такие как хлорированные воски, например, поливинилхлорид.

Суспензия абразивного покрытия и способ получения

В одном из вариантов реализации абразивные агрегаты предпочтительно объединяют в материале на основе отверждаемой смолы или в смешанном составе, содержащем отверждаемую смолу, который можно применять для прикрепления абразивных агрегатов к поверхности подложки. Способы объединения абразивных агрегатов со смолистым связующим материалом включают получение абразивного суспензионного состава, в котором абразивные агрегаты, смолу и другие добавки объединяют до их тщательного смешения друг с другом. Абразивная суспензия может дополнительно содержать другие ингредиенты, такие как тиксотропные агенты, бифункциональные материалы, инициаторы, агенты перекрестной сшивки, поверхностно активные вещества, агенты переноса цепи, стабилизаторы, диспергирующие агенты, отвердители, медиаторы реакций, пигменты, красители, окрашивающие вещества и наполнители. В одном из вариантов реализации суспензия может включать полимерную смолу (мономеры, олигомеры и их комбинации и смеси), абразивные агрегаты, один или более фотоинициаторов и один или более наполнителей. В другом варианте реализации абразивная суспензия необязательно может включать одну или более добавок, таких как пеногаситель.

Все ингредиенты суспензии тщательно перемешивают с использованием, например, смесителя с большой скоростью сдвига. Перемешивания можно проводить в условиях больших скоростей сдвига. Как правило, перемешивание проводят до достижения тщательного смешения ингредиентов. Неожиданно было обнаружено, что необработанные необожженные агрегаты способны выдерживать условия перемешивания с большими скоростями сдвига, связанные с получением абразивного суспензионного состава. В частности, необходимо отметить сохранение твердых и полых сферических, сфероидальных и тороидальных структур агрегатов.

При перемешивании ингредиентов абразивной суспензии ингредиенты можно добавлять в суспензию один за другим, по частям или сразу все вместе. Как правило, ингредиенты добавляют в абразивную суспензию один за другим. Если ингредиенты добавляют один за другим или по частям, суспензию можно перемешивать в течение периода времени для достижения достаточного смешения ингредиента с суспензией. Типовой диапазон времени перемешивания составляет от примерно 1 минуты до примерно 2 часов в зависимости от ингредиента или ингредиентов, добавляемых в абразивную суспензию.

В одном из вариантов реализации сначала в условиях больших скоростей сдвига смешивают мономеры и/или олигомерные компоненты. Затем в смесь при перемешивании добавляют какие-либо инициаторы, увлажнители, пеногасители, диспергирующие агенты и т.д. Затем в смесь при перемешивании добавляют какие-либо суспендирующие агенты, шлифующие добавки, наполнители и т.д. Затем в смесь добавляют необработанные необожженные абразивные агрегаты, продолжая перемешивать до тщательного смешения всех компонентов и завершения образования абразивного суспензионного состава.

В одном из вариантов реализации абразивный суспензионный состав может включать

всего от примерно 20 масс. % до примерно 60 масс. % полимерной смолы (мономеров, олигомеров или их комбинаций),

всего от примерно 5,0 масс. % до примерно 40 масс. % абразивных агрегатов,

всего от примерно 5 масс. % до примерно 60 масс. % наполнителя, и

всего от примерно 0,2 масс. % до примерно 10 масс. % инициатора, где процентные содержания выражены в пересчете на общую массу абразивной суспензии. Необязательно в абразивную суспензию также можно добавлять от примерно 0,05 масс. % до примерно 5 масс. % добавок. Количества компонентов абразивной суспензии, включая любые необязательные добавки, регулируют таким образом, чтобы их общее количество составляло 100 масс. %.

В конкретном варианте реализации абразивный суспензионный состав может включать

всего от примерно 10 масс. % до примерно 45 масс. % полимерной смолы (мономеров, олигомеров или их комбинаций),

всего от примерно 5,0 масс. % до примерно 20 масс. % абразивных агрегатов,

всего от примерно 10 масс. % до примерно 40 масс. % наполнителя,

всего от примерно 0,2 масс. % до примерно 2,5 масс. % инициатора, и

всего от примерно 0,1 масс. % до примерно 5,0 масс. % добавок, где процентные содержания выражены в пересчете на общую массу абразивной суспензии. Количества компонентов абразивной суспензии, включая любые необязательные добавки, регулируют таким образом, чтобы их общее количество составляло 100 масс. %.

Вязкость абразивного суспензионного состава можно отслеживать во время его получения. В одном из вариантов реализации вязкость абразивной суспензии перед добавлением твердых компонентов можно поддерживать в определенном диапазоне. После добавления твердых компонентов абразивная суспензия может иметь вязкость в определенном диапазоне.

В одном из вариантов реализации абразивная суспензия может иметь отношение общего содержания полимерной смолы к общему содержанию необработанных необожженных абразивных агрегатов в диапазоне от примерно 4,0:1,0 до примерно 0,8:1,0, таком как от примерно 3,5:1,0 до примерно 1,0:1,0 или от примерно 3,0:1,0 до примерно 1,0:1,0. В другом варианте реализации абразивная суспензия может иметь отношение полимерной смолы к наполнителю в диапазоне от примерно 2,5:1,0 до примерно 0,8:1,0, такое как от примерно 2,0:1,0 до примерно 1,0:1,0.

Полимерные смолы

Подходящие материалы на основе полимерных смол включают отверждаемые смолы, выбранные из радиационно-отверждаемых смол, таких как смолы, которые можно отверждать под действием пучка электронов, УФ излучения или видимого света, такие как акриловые олигомеры или акриловые эпоксидные смолы, акриловые уретаны и полиэфиракрилаты, акриловые мономеры, включая моноакриловые и полиакриловые мономеры, термоотверждаемых смол, таких как фенольные смолы, мочевино/формальдегидные смолы и эпоксидные смолы, а также смесей указанных смол. Фактически, часто удобно использовать в составе радиационно-отверждаемый компонент, который может относительно быстро отверждаться после нанесения состава, что добавляет стабильности полученной в результате нанесения форме. В рамках настоящего описания следует понимать, что термин «радиационно-отверждаемый» охватывает использование видимого света, ультрафиолетового (УФ) излучения и облучения пучком электронов в качестве отверждающего агента. В некоторых вариантах реализации возможность термического отверждения и радиационного отверждения может быть обеспечена различными функциональными группами, содержащимися в одной молекуле.

Связующий состав на основе смолы также может содержать нереакционноспособную термопластичную смолу, которая может улучшать характеристики самозатачивания нанесенных абразивных композитов за счет улучшения эрозионных свойств. Примеры указанных термопластичных смол включают полипропиленгликоль, полиэтиленгликоль и блоксополимер полиоксипропилен-полиоксиэтен и т.д.

В одном из вариантов реализации полимерная смола содержит смесь радиационно-отверждаемых смол, включая акриловые олигомеры, акриловые эпоксидные смолы, кислый акриловый олигомер, моноакриловые мономеры и полиакриловые мономеры. В конкретном варианте реализации общее количество полимерной смолы в абразивной суспензии может составлять по меньшей мере примерно 5 масс. %, по меньшей мере примерно 10 масс. %, по меньшей мере примерно 15 масс. % или по меньшей мере примерно 20 масс. %. В другом варианте реализации количество полимерной смолы в абразивной суспензии может составлять не более чем примерно 75 масс. %, не более чем примерно 70 масс. %, не более чем примерно 65 масс. % или не более чем примерно 50 масс. %. Количество полимерной смолы в абразивной суспензии может находиться внутри диапазона, составленного из любых пар указанных выше верхних и нижних пределов. В конкретном варианте реализации количество полимерной смолы в абразивной суспензии может находиться в диапазоне от по меньшей мере примерно 20 масс. % до не более чем примерно 70 масс. %, например, от по меньшей мере примерно 25 масс. % до не более чем примерно 65 масс. %.

Агрегаты - Как обсуждалось выше, подходящими абразивными агрегатами являются те, что описаны и получены согласно способам, приведенным в патенте США №8038751, автор Старлинг (Starling). Предпочтительными являются абразивные агрегаты, доступные в Saint-Globain Abrasives, Inc., под торговой маркой Nanozyte®. В конкретном варианте реализации абразивные агрегаты могут содержать абразивные зерна оксида алюминия. В одном из вариантов реализации количество абразивных агрегатов в абразивной суспензии может составлять по меньшей мере примерно 0,5 масс. %, по меньшей мере примерно 1,0 масс. %, по меньшей мере примерно 3,0 масс. % или по меньшей мере примерно 5,0 масс. %. В другом варианте реализации количество абразивных агрегатов в абразивной суспензии может составлять не более чем примерно 40 масс. %, не более чем примерно 35 масс. %, не более чем примерно 30 масс. %, не более чем примерно 25 масс. % или не более чем примерно 20 масс. %. Количество абразивных агрегатов в абразивной суспензии может находиться внутри диапазона, составленного из любой пары указанных выше верхних и нижних пределов. В конкретном варианте реализации количество абразивного агрегата в абразивной суспензии может находиться в диапазоне от по меньшей мере примерно 1,0 масс. % до не более чем примерно 40 масс. %, например, от по меньшей мере примерно 5,0 масс. % до не более чем примерно 25 масс. %.

Наполнители - Для модификации реологических свойств состава, а также твердости и жесткости отвержденных связующих материалов в абразивный суспензионный состав можно вводить наполнители. Примеры подходящих наполнителей включают: карбонаты металлов, такие как карбонат кальция, карбонат натрия; оксиды кремния, такие как кварц, стеклянная дробь, стеклянные шарики; силикаты, такие как тальк, глины, метасиликат кальция; сульфаты металлов, такие как сульфат бария, сульфат кальция, сульфат алюминия; оксиды металлов, такие как оксид кальция, оксид алюминия; и тригидрат алюминия. В одном из вариантов реализации количество наполнителя в абразивной суспензии может составлять по меньшей мере примерно 10 масс. %, по меньшей мере примерно 15 масс. %., по меньшей мере примерно 20 масс. % или по меньшей мере примерно 25 масс. %. В другом варианте реализации количество наполнителя в абразивной суспензии может составлять не более чем примерно 60 масс. %, не более чем примерно 55 масс. %, не более чем примерно 50 масс. %, не более чем примерно 45 масс. % или не более чем примерно 40 масс. %. Количество наполнителя в абразивной суспензии может находиться внутри диапазона, составленного из любой пары указанных выше верхнего и нижнего пределов. В конкретном варианте реализации количество наполнителя в абразивной суспензии может находиться в диапазоне от по меньшей мере примерно 20 масс. % до не более чем примерно 60 масс. %, например, от по меньшей мере примерно 5,0 масс. % до не более чем примерно 25 масс. %.

Шлифовальные добавки - Для увеличения эффективности шлифования и производительности резания абразивный суспензионный состав может содержать шлифовальную добавку. Подходящие шлифовальные добавки могут представлять собой материалы на неорганической основе, такие как галогенидные соли, например, криолит натрия, тетрафторборат калия и т.д.; или на органической основе, такие как хлорированные воски, например, поливинилхлорид. В конкретных вариантах реализации шлифовальные добавки, используемые в составе, представляют собой криолит и тетрафторборат калия. Шлифовальные добавки, как правило, имеют размер частиц в диапазоне от примерно 1 до 80 микрон, например, от примерно 5 до 30 микрон. Массовое содержание шлифовальной добавки в процентах может находиться в диапазоне от примерно 0,0 до 50%, например, от примерно 10 до 30%.

Инициаторы - Подходящие инициаторы полимеризации, такие как фотоинициаторы, можно включать в состав абразивной суспензии. В одном из вариантов реализации инициатор может представлять собой инициатор радикальной полимеризации. В конкретном варианте реализации инициатор может представлять собой оксид бис-ацилфосфина. В другом конкретном варианте реализации инициатор может представлять собой альфа-гидроксикетон. В абразивной суспензионной смеси можно применять более одного типа инициаторов или смеси инициаторов. В одном из вариантов реализации количество инициатора в абразивной суспензии может составлять по меньшей мере примерно 0,1 масс. %, по меньшей мере примерно 0,15 масс. % или по меньшей мере примерно 0,2 масс. %. В другом варианте реализации количество инициатора в абразивной суспензии может составлять не более примерно 8,0 масс. %, не более чем примерно 6,0 масс. %, не более чем примерно 4,0 масс. % или не более примерно 3,0 масс. %. Количество инициатора в абразивной суспензии может находиться внутри диапазона, составленного из любой пары приведенных выше верхнего и нижнего пределов. В конкретном варианте реализации количество инициатора в абразивной суспензии может находиться в диапазоне от по меньшей мере примерно 0,1 масс. % до не более примерно 8,0 масс. %, например, от по меньшей мере 0,2 масс. % до не более примерно 5,0 масс. %.

Абразивные суспензионные составы необязательно могут дополнительно содержать одну или более добавок, включая: агенты сочетания, такие как силановые агенты сочетания, например, А-174 и А-1100, доступные в Osi Specialties, Inc., органотитанаты и цирконий-алюминаты; антистатические агенты, такие как графит, сажа и т.д.; суспендирующие агенты, такие как коллоидный оксид кремния, например, Cab-O-Sil MS, Aerosil 200; агенты, снижающие загрузку материала, такие как стеарат цинка; смазывающие агенты, такие как воск; увлажнители; красители; наполнители; модификаторы вязкости; диспергирующие агенты; и пеногасители. Добавки могут быть одного типа или различными, и их можно применять по отдельности или в комбинации с добавками другого типа. В одном из вариантов реализации общее количество добавок в абразивной суспензии может составлять по меньшей мере примерно 0,1 масс. %, по меньшей мере примерно 1 масс. % или по меньшей мере примерно 5 масс. %. В другом варианте реализации общее количество добавок в абразивной суспензии может составлять не более примерно 25 масс. %, не более чем примерно 20 масс. %, не более примерно 15 масс. % или не более чем примерно 12 масс. %. Общее количество добавок в абразивной суспензии может находиться внутри диапазона, составленного из любой пары указанных выше верхнего и нижнего пределов. В конкретном варианте реализации общее количество добавок в абразивной суспензии может находиться в диапазоне от по меньшей мере примерно 0,1 масс. % до не более примерно 20 масс. %, например, от по меньшей мере примерно 0,1 масс. % до не более примерно 15 масс. %.

Нанесение абразивной суспензии на подложку

Абразивную суспензию, содержащую зерна абразивных агрегатов, предпочтительно наносят на подложку с использованием лопаточного устройства нанесения для получения покрытия (шпателя) с получением покрытия. В качестве альтернативы покрытие суспензии можно наносить с использованием шлицевой головки, чистового обкатывания, прямых или обратных способов нанесения рифленым валом. Подложку подают в лопаточное устройство нанесения при желаемой скорости нанесения покрытия, и на подложку наносят слой абразивной суспензии, имеющий желаемую толщину.

Материалы подложки включают любые гибкие рулонные материалы, такие как полимерная пленка, бумага, ткань (включая тканые, нетканые или начесные полотна), металлическая пленка, вулканизованные волокна, нетканые субстраты, любые комбинации приведенных выше материалов и обработанные модификации приведенных выше материалов. В одном из вариантов реализации подложка содержит полимерную пленку, такую как полиэфирная, полиуретановая, полипропиленовая пленка, полиимиды, такие как KAPTON производства DuPont. В другом варианте реализации подложка содержит полиэфирное полотно. Для улучшения адгезии абразивных агрегатов и подложки пленки можно подвергать предварительной обработке. Подложку можно ламинировать другим субстратом для обеспечения прочности, основы или размерной стабильности. Слой можно наносить до или после изготовления абразивного изделия. Абразивное изделие может иметь форму бесконечной ленты, диска, листа или гибкой ленты, размер которых подбирают таким образом, чтобы их можно было приводить в контакт с заготовкой.

В конкретном варианте реализации нанесение абразивного суспензионного состава на подложку можно проводить в виде двух или более слоев. Таким образом, например, сначала можно наносить суспензионный состав, содержащий первые абразивные зерна, а затем поверх наносить второй слой, содержащий отличающиеся абразивные зерна. В этом случае содержание или качество зерен в верхнем слое может быть выше по сравнению с нижним слоем. В качестве альтернативы или в дополнение верхний слой может быть обеспечен шлифовальной добавкой, тогда как в нижнем слое ее не используют.

Указанные подходы, а также и другие похожие, которые можно легко представить, обеспечивают более высокую шлифующую эффективность абразивного продукта с покрытием.

Если состав наносят в виде множества слоев, то верхний слой, как таковой, может иметь более вязкий состав, что, вероятно, вызвано добавлением абразивных зерен или шлифующей добавки в более высокой концентрации. Это может отчасти или в полной мере обеспечивать операцию, при которой части поверхности суспензионного состава придают пластичную, но не текучую форму.

Придание поверхности абразивной суспензии пластичной, но не текучей формы

Согласно описанию патента США №5833724, авторы Веи с соавторами (Wei et al.), и патента США №5863306, авторы Веи с соавторами, содержание которых включено в настоящую заявку во всей полноте посредством ссылок для всех целей, разработанный абразив можно получать путем придания по меньшей мере части поверхности абразивного суспензионного состава пластичной, но не текучей формы. Под этим понимают, что поверхность становится достаточно пластичной, чтобы ее можно было продавливать с использованием продавливающего инструмента, и при этом по существу сохраняет выдавленную форму в течение по меньшей мере 30 секунд после удаления продавливающего инструмента. Считают, что форма «сохраняется по существу», если высота выдавленной формы относительно субстрата снижается не более чем на 10%.

Перед продавливанием вязкость состава связующий материал/абразив модифицируют таким образом, чтобы ограничить текучесть, которая происходит при более низких значениях вязкости, которые традиционно используют для нанесения состава. Тем не менее, необязательно повышать вязкость состава в целом. Часто достаточно и того, чтобы внешняя часть быстро приобретала повышенную вязкость, так как в этом случае она может выступать как оболочка для сохранения выдавленной формы, даже если внутренняя часть в течение продолжительного периода времени сохраняет относительно низкую вязкость.

Модификацию вязкости по меньшей мере поверхностных слоев можно проводить, например, путем введения в состав летучего растворителя, который быстро исчезает при нанесении состава на материал подложки, возможно за счет воздействия повышенной температуры окружающей среды или локализованного выхода горячих газов.

На вязкость также может влиять температура процесса. Таким образом, для повышения вязкости важно сохранять баланс между этими конкурирующими эффектами. Одним из факторов, способствующих этому, является прохождение отверждения при повышенных температурах в случае использования систем на основе термоотверждаемых смол. Другим вариантом является снижение температуры структуры, в результате чего повышается вязкость. Этого можно добиваться, например, путем пропускания субстрата с нанесенным слоем абразивного суспензионного состава через охлаждающий вал и/или поток охлажденных газов.

В дополнение к регулировке путем измерения температуры или удаления жидкости вязкость можно изменять путем повышения содержания твердых веществ. В целом, для сохранения формы, получаемой в результате гравировки, достаточно, чтобы верхний слой абразивной суспензии имел повышенную вязкость. Таким образом, нанесение мелкодисперсного «функционального порошка» на поверхность структуры способно обеспечивать локализованную «оболочку» структуры с повышенной вязкостью, что позволяет сохранять придаваемую форму до тех пор, пока в результате отверждения эта форма не станет устойчивой.

В настоящей заявке термин «функциональный порошок» используют для описания мелкодисперсного (то есть имеющего средний размер частиц, D50, менее 250 микрометров) материала, который модифицирует свойства состава. Эта модификация может представлять собой просто изменение вязкости или улучшение свойств отвержденного состава, таких как шлифующая эффективность. Функциональный порошок также может выступать в качестве разделительного агента или барьера между смолистым составом и продавливающим инструментом, что снижает проблемы с налипанием и позволяет легче отделять состав от продавливающего инструмента.

Порошок можно наносить в виде единственного слоя поверх абразивного суспензионного состава или нескольких слоев с образованием структурированного композита, имеющего отличительные шлифующие свойства. Фактически, это и является эффективным и предпочтительным аспектом вариантов реализации настоящего изобретения.

Порошок, как таковой, может представлять собой абразивные зерна, дополнительные необработанные необожженные абразивные агрегаты, различные порошковые материалы или комбинацию вышеуказанных материалов, обеспечивающую эффективные свойства. Абразивные зерна, которые можно применять в качестве функционального порошка, могут состоять из любых абразивных зерен, имеющих любой размер, и могут быть одинаковыми или отличаться от зерен, используемых в абразивном суспензионном составе, и могут обеспечивать отличительные шлифующие характеристики. Функциональный порошок также может состоять из любых шлифующих добавок, антистатических добавок, наполнителей или смазывающих агентов.

В зависимости от применения в конкретных вариантах реализации функциональный порошок, наносимый на поверхность суспензии, может наделять абразивные продукты отличительными шлифующими характеристиками. Примеры функциональных порошков включают: 1) абразивные зерна, всех типов и размеров; 2) наполнители - карбонат кальция, глина, оксид кремния, волластонит, тригидрат алюминия и т.д.; 3) шлифующие добавки - KBF, криолит, галогенидные соли, галогенированные углеводороды и т.д.; 4) агенты, снижающие загрузку - стеарат цинка, стеарат кальция и т.д.; 5) антистатические агенты - сажа, графит и т.д., 6) смазывающие агенты - воски, порошковый ПТФЭ, полиэтиленгликоль, полипропиленгликоль, полисилоксаны и т.д.

Нанесение слоя(ев) функционального порошка можно осуществлять при помощи различных традиционных способов нанесения, включая гравиметрическое нанесение покрытий, электростатическое нанесение покрытий, распыление, вибрационное нанесение покрытий и т.д. Для получения композитной структуры перед ее гравировкой нанесение различных функциональных порошков можно проводить одновременно или поочередно.

Выдавливание рисунка на поверхности абразивной суспензии

После увеличения вязкости проводят выдавливание слоя для нанесения рисунка. Указанный рисунок может содержать изолированные участки состава или выступающие полосы, разделенные желобами. Рисунки, в целом, разрабатывают для обеспечения абразивного продукта, имеющего множество шлифующих поверхностей, равноудаленных от подложки, где площадь шлифующей поверхности увеличивается по мере разрушения слоя. Между шлифующими поверхностями часто обеспечены каналы для циркуляции шлифующих жидкостей и удаления стружек, получаемых в результате шлифования.

Выдавливание можно осуществлять с использованием продавливающего инструмента, такого как пластина, приводимого с усилием в контакт со слоем состава, или чаще инструмент может просто содержать ролик с желаемым рисунком, выгравированным на поверхности, который при приведении в контакт с суспензионным составом наносит рисунок, обратный выгравированному на поверхности. Кроме того, продавливающий инструмент можно нагревать или охлаждать для повышения вязкости и придания поверхности состава пластичной, но не текучей формы. Тем не менее, нагревание не должно приводить к отверждению связующего материала при нахождении в контакте с инструментом. Конечной целью регулировки вязкости смолистого состава или поверхностного слоя является то, чтобы после выдавливания форма, придаваемая с использованием продавливающего инструмента, по существу сохранялась в течение по меньшей мере 30 секунд, а предпочтительно в течение минуты. Наиболее предпочтительно форма сохраняется до завершения отверждения связующего компонента.

Выдавленный рисунок может представлять собой любой рисунок, способствующий созданию или увеличению абразивной поверхности. Подходящие рисунки включают выступы, углубления или их комбинации. Выступы и углубления могут иметь регулярную или нерегулярную форму, высоту, глубину, поперечные расстояния, радиальную ориентацию и их комбинации. В одном из вариантов реализации выступы могут иметь форму, такую как выступающая полоса или правильные или неправильные усеченные геометрические тела (также известные как усеченные пирамиды), такие как коническая форма, пирамидальная форма, призматическая форма, кубическая форма, четырехугольная форма или любая их комбинация. Указанные формованные выступы могут быть расположены плотными рядами в количестве от примерно 5 до примерно 80 рядов на дюйм. В качестве альтернативы формованные выступы могут быть равномерно или случайным образом распределены в количестве от примерно 5 до примерно 80 рядов на дюйм. В другом примере выступы могут иметь пирамидальную форму и расположены в количестве от 10 до 60 пирамид на дюйм. В конкретных вариантах реализации рисунок может представлять собой любой один или комбинацию приведенных далее рисунков:

«17 Гексагональный» рисунок, включающий ячейки глубиной 559 микрон, имеющей равные стороны длиной 1000 микрон наверху и 100 микрон внизу;

«25 трехспиральный» рисунок, содержащий непрерывный канал, вырезанный под углом 45 градусов к продольной оси, глубиной 508 микрон и шириной в верхней части 750 микрон;

«40 трехспиральный» рисунок, содержащий непрерывный канал, вырезанный под углом 45 градусов к продольной оси, глубиной 335 микрон и шириной в верхней части 425 микрон;

«45 пирамидальный» рисунок, содержащий ячейки в форме перевернутой пирамиды с квадратным основанием с глубиной 221 микрон и стороной 425 микрон;

«10 квадратный» рисунок, содержащий четырехугольные усеченные пирамиды с глубиной 500 микрон, шириной в верхней части 2500 микрон и шириной в нижней части 1620 микрон. Другие конкретные варианты реализации включают: 25 случайную трехспиральную, 35 случайную трехспиральную, 50 случайную трехспиральную, 25 трехспиральную, 40 трехспиральную, 50 трехспиральную, 75 трехспиральную, 45 пирамидальную, 10 квадратную, 16 квадратную формы или любую их комбинацию. Дополнительные варианты размещения и глубины приведенных выше пирамидальных, четырехугольных («квадратных»), гексагональных и трехспиральных рисунков охвачены и могут быть использованы согласно вариантам реализации настоящего изобретения.

Часто выдавленная поверхность предпочтительно является относительно липкой после осуществления способа выдавливания, поэтому функциональный порошок можно наносить на нее до завершения отверждения, и указанное завершение отверждения приводит к прикреплению функционального порошка к внешней поверхности выдавливающей формы. Если функциональный порошок представляет собой абразив, это значительно повышает агрессивность первоначального срезания. Кроме того, если функциональный порошок представляет собой шлифующую добавку или добавку, снижающую загрузку, его наносят в оптимальное положение по отношению к абразивным зернам, входящим в состав композита. В качестве альтернативы поверх выдавленной поверхности, которая может быть отвержденной или неотвержденной, можно наносить тонкий слой адгезива, а затем дополнительное покрытие функционального порошка обсуждаемых выше типов. Адгезив может быть таким же или отличаться от того, что содержится в абразивном суспензионном составе.

Отверждение абразивной суспензии

Отверждение - Отверждение можно осуществлять при помощи источников излучения или тепла. Если отверждение является термическим, то соответствующие средства включают печи, лампы накаливания, обогреватели и их комбинации. Если отверждение активируют с использованием фотоинициаторов, можно обеспечивать источник излучения. В одном из вариантов реализации можно применять отверждение с использованием ультрафиолетового (УФ) излучения. В конкретном варианте реализации можно использовать несколько источников УФ, таких как два 300-ваттных источника: D-лампа и Η-лампа, где уровень воздействия контролируют, изменяя скорость, с которой субстрат с рисунком пропускают через источник УФ. В другом варианте реализации УФ отверждение можно проводить непосредственно после термического отверждения.

После полного отверждения смолы разработанное абразивное изделие с покрытием считают готовым, и его можно применять для различных применений для снятия слоя, чистовой обработки и полирования.

В вариантах реализации настоящего изобретения применяют полимерные смолы, не содержащие растворитель или воду (следовые количества примесей могут содержаться), таким образом, состав полимерной смолы в процентах по массе после отверждения (т.е. отвержденного абразивного суспензионного состава или просто отвержденного абразивного состава) по существу является таким же, что и у неотвержденной абразивной суспензии перед отверждением. В одном из вариантов реализации отвержденный абразивный состав может включать

всего от примерно 20 масс. % до примерно 60 масс. % полимерной смолы (мономеров, олигомеров или их комбинаций),

всего от примерно 5,0 масс. % до примерно 40 масс. % абразивных агрегатов,

всего от примерно 5 масс. % до примерно 60 масс. % наполнителя, и

всего от примерно 0,2 масс. % до примерно 10 масс. % инициатора, где процентные содержания выражены в пересчете на общую массу отвержденного абразивного состава. Необязательно отвержденный абразивный состав может содержать всего от примерно 0,05 масс. % до примерно 5 масс. % добавок. Количества компонентов абразивного состава, включая любые необязательные добавки, регулируют таким образом, чтобы их общее количество составляло 100 масс. %.

В конкретном варианте реализации отвержденный абразивный состав может включать

всего от примерно 10 масс. % до примерно 45 масс. % полимерной смолы (мономеров, олигомеров или их комбинаций),

всего от примерно 5,0 масс. % до примерно 20 масс. % абразивных агрегатов,

всего от примерно 10 масс. % до примерно 40 масс. % наполнителя,

всего от примерно 0,2 масс. % до примерно 2,5 масс. % инициатора, и

всего от примерно 0,1 масс. % до примерно 5,0 масс. % добавок, где процентные содержания выражены в пересчете на общую массу абразивной суспензии. Количества компонентов отвержденного абразива регулируют таким образом, чтобы их общее количество составляло 100 масс. %.

Абразивная обработка поверхностей

Абразивный продукт можно применять для снятия слоя, чистовой обработки и полирования поверхностей, включая поверхности, не содержащие или содержащие покрытие. Полирование поверхностей с использованием абразивного продукта можно осуществлять при помощи ручных или автоматических способов. Например, помимо прочего можно применять полировальные машины, такие как те, что доступны в Struers, Inc. of Westlake, Ohio), Grinding Equipment & Machinery Company, LLC. (“GEM”) (Youngstown, Ohio, USA), Loeser-USA Inc. (Brighton, Michigan, USA), Supfina Machine Company, Inc. (North Kingstown, Rhode Island, USA) и Dynabrade Inc. (Clarence, New York, USA). Указанные полировальные машины и способы известны в данной области техники, и, как правило, в них эффективно применяют варианты реализации абразивных продуктов в виде листов, дисков, бесконечных лент, лент или полимерных пленок.

Традиционные способы чистовой обработки, известные в уровне техники, как правило, осуществляют при помощи многостадийного поэтапного процесса. Сначала поверхность полируют с использованием относительно грубого абразивного материала, а затем полируют снова, но с использованием абразивного материала, имеющего несколько более мелкие зерна. Этот процесс, как правило, повторяют несколько раз, и в каждом случае полирование последовательно проводят с использованием абразива со все более мелкими зернами до тех пор, пока поверхность не становится отполирована до желаемой степени гладкости. Традиционно требуется использование такого типа многостадийного способа полирования, так как, в целом, известно, что размер зерен абразива должен примерно совпадать с размером неровностей, которые необходимо удалять (например, царапин, «поросячьих хвостиков», «рыбьего глаза», пылинок).

В противоположность традиционным многостадийным способам, тем не менее, к удивлению и достаточно неожиданно было обнаружено, что поверхности с покрытиями можно полировать до приемлемого уровня шероховатости поверхности с использованием пониженного количества стадий полирования, иногда даже единственной стадии, а также с использованием только одного абразивного продукта, а не нескольких различных абразивных продуктов. Этот результат является достаточно неожиданным и высокоэффективным. Это значительно снижает время, требуемое для достижения желаемой степени гладкости при полировании, а также существенно снижает затраты за счет сохранения времени вследствие отсутствия необходимости последовательной замены различных абразивных продуктов, а также отсутствия необходимости использования нескольких абразивных продуктов. Не желая быть связанными теорией, полагают, что преимущества, по меньшей мере отчасти, могут быть связаны; с синергическим действием необработанных необожженных агрегатов, имеющих отличительные характеристики, в комбинации с трехмерными абразивными структурами, получаемыми в результате продавливания абразивной суспензионной композиции.

Для описания качества поверхности после абразивной обработки используют различные параметры уровня шероховатости поверхности, известные в данной области техники. Среднее арифметическое («среднее») шероховатости поверхности, или Ra, является мерой отклонений общего вертикального профиля для заданной стандартной длины. Среднеквадратичная шероховатость, Rq, также называемая Rrms, является мерой среднеквадратичного значения шероховатости для заданной стандартной длины. Максимальная высота пика, или максимальная высота, Ry, является мерой максимального расстояния между самым высоким пиком и самой глубоким желобом для стандартной длины. Средняя шероховатость по 10 точкам, Rz, является мерой среднего значения пяти наиболее высоких пиков и пяти наиболее глубоких желобов. Более низкие значения Ra, Rq, Ry и Rz, в целом, свидетельствуют о том, что поверхность является более гладкой и имеет небольшие отклонения высоты неровностей между различными участками поверхности (т.е. в целом, имеет более гладкий профиль поверхности).

В качестве альтернативы существует много субъективных параметров качества поверхности, которые зависят от наблюдения опытных операторов, проводимых для определения качества. Например, для вынесения решения о качестве поверхности после абразивной обработки можно использовать визуальную, ручную оценку и даже звучание в процессе абразивной обработки.

Свойства и преимущества настоящего изобретения проиллюстрированы более подробно в следующих неограничивающих примерах. Если не указано иное, температура выражена в градусах Цельсия, давление представляет собой давление окружающей среды, а концентрации выражены в процентах по массе.

Список компонентов

Бисфенол-А-эпоксидиакрилат с 50% триметилолпропантриакрилатом (ТМРТА) (Cytec Industries Inc., Woodland Park, New Jersey).

Кислый акриловый олигомер (Cytec Industries Inc., Woodland Park, New Jersey) (Sartomer USA, LLC, Exton, Pennsylvania)

BYK-A501 - пеногаситель (BYK USA Inc., Wallingford, Connecticut)

2-гидрокси-2-метил-1-фенилпропанон - фотоинициатор (Cytec Industries Inc., Woodland Park, New Jersey) (BASF Corporation, Florham Park, NJ)

*2,2-диметил-1,2-дифенилэтан-1-он - фотоинициатор (Cytec Industries Inc., Woodland Park, New Jersey) (BASF Corporation, Florham Park, NJ)

Оксид бйс(2,4,6-триметилбензоил)фенилфосфина - фотоинициатор (BASF Corporation, Florham Park, NJ)

Силикат кальция - наполнитель (NYCO Minerals, Inc., Willsboro, New York)

Nanozyte 147 - необработанные необожженные абразивные агрегаты, средний размер исходных частиц белого оксида алюминия 16 мкм WA 1000 (Saint Gobain Abrasives, Inc., Worcester, Massachusetts); средний размер исходных частиц белого оксида алюминия 11,5 мкм WA 1000 (Saint Gobain Abrasives, Inc., Worcester, Massachusetts)

ПРИМЕР 1 - Получение разработанного абразивного продукта с покрытием

А. Получение абразивной суспензии

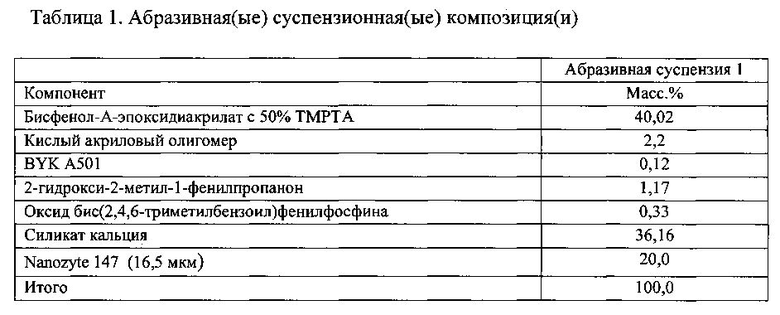

Абразивную суспензионную композицию получали путем перемешивания следующих компонентов, перечисленных ниже в таблице.

Смесь бисфенол-А-эпоксидиакрилата с 50% ТМРТА добавляли в смесительный сосуд. В смесь при перемешивании добавляли кислый акриловый олигомер, BYK А501 и 2-гидрокси-2-метил-1-фенилпропанон. Затем добавляли оксид бис(2,4,6-триметилбензоил)фенилфосфина и перемешивали до полного растворения. В смесь при перемешивании добавляли силикат кальция. Затем в смесь добавляли абразивные агрегаты Nanozyte 147 и перемешивали до тщательного смешения.

В. Изготовление абразивной ленты

Абразивную суспензионную композицию 1 наносили на подложку полиэфирной ткани с использованием лопастного устройства нанесения. Затем для придания по меньшей мере части поверхности абразивного суспензионного состава пластичной, но не текучей формы абразивные агрегаты Nanozyte 147 наносили на слой суспензии. После этого, наносили 10 квадратный рисунок (10 ячеек в виде усеченных пирамид в ряд на дюйм, имеющих глубину 500 микрон), такой, как показано на ФИГ. 2 и ФИГ. 3, путем гравировки поверхности абразивного суспензионного состава. Затем выдавленную поверхность отверждали путем воздействия УФ для сохранения трехмерной структуры. Отверждение было достаточным для обеспечения конечной размерной стабильности. Получаемое разработанное абразивное изделие с покрытием затем сгибали с получением разработанной абразивной ленты с покрытием размером 6 дюймов × 98 дюймов (15 см × 248 см).

ПРИМЕР 2 - Полирование металлических поверхностей

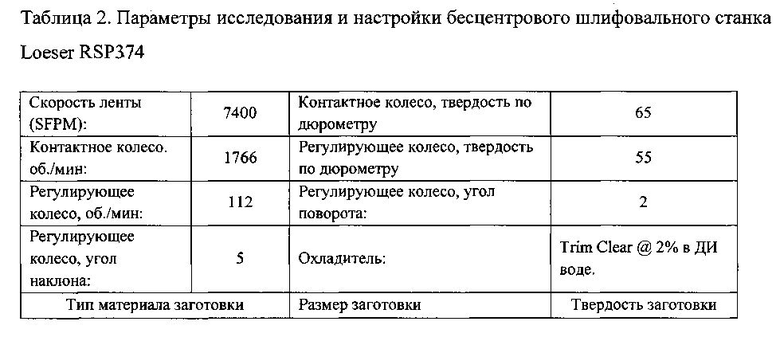

Разработанную абразивную ленту с покрытием устанавливали в бесцентровой шлифовальный станок Loeser RSP374 для проведения исследования согласно протоколу, приведенному в таблице 2.

Сорок грубо обработанных заготовок из нержавеющей стали пропускали через бесцентровой шлифовальный станок. Для заготовок 1, 5, 10, 15, 20 и 40 измеряли массу и чистоту поверхности. При определении уровня удаления металла и чистоты поверхности для каждой заготовки, для которой проводились измерения, использовали шкалу Mettler Toledo и Mahr Perthometer М2, соответственно. В качестве стандарта в исследовании шлифования использовали традиционную пробковую ленту (Norton W442 С600), известную в уровне технике, обычно используемую для «конечной» чистовой обработки.

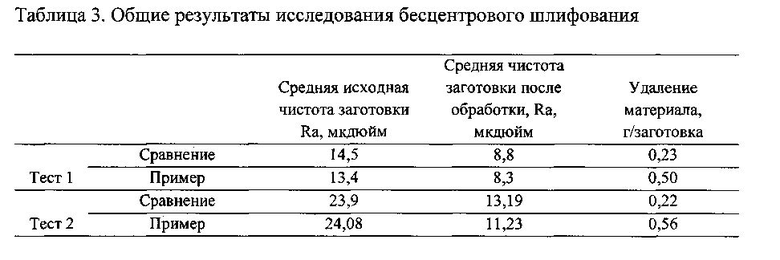

Для демонстрации возможностей чистовой обработки обеих лент каждую исследовали на заготовках, имеющих два различных исходных уровня чистоты поверхности: тест 1 - средний исходный уровень чистоты поверхности, Ra 12-14, тест 2 - средний исходный уровень чистоты поверхности 22-25 мкдюйм. Результаты сравнительного исследования средней шероховатости поверхности (Ra) и удаления материала (г/заготовка) после обработки сведены в таблице 3 и графически изображены на ФИГ. 11.

Предложенная лента имела более высокую скорость удаления материала по сравнению с традиционной лентой (более чем двукратное количество удаляемого материала), а также неожиданно обеспечивало улучшенный уровень чистоты поверхности (с меньшими шероховатостями) после обработки заготовки как в тесте 1, так и в тесте 2. Следует отметить, что в тесте 2 предложенная лента, очевидно за счет более высокой скорости удаления материала, обеспечивала улучшенный уровень чистоты поверхности после обработки по сравнению с традиционной лентой даже в случае, когда исходная заготовка имела более грубо обработанную поверхность.

Явным образом продемонстрировано, что предложенная разработанная абразивная лента обеспечивала более чистую обработку поверхности и обладала улучшенными абразивными характеристиками по сравнению с традиционной пробковой лентой.

ПРИМЕР 3 - Получение разработанного абразивного продукта с покрытием

А. Получение абразивной суспензии

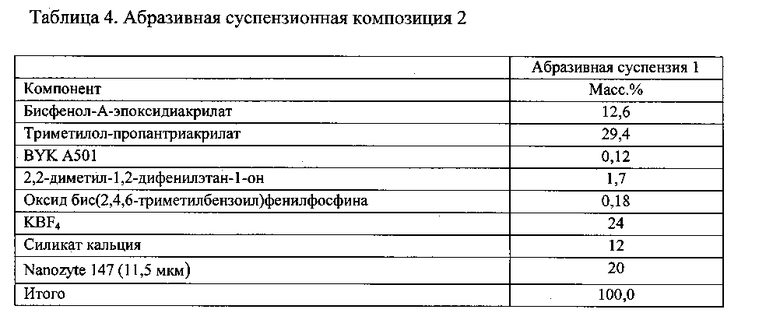

Абразивную суспензионную композицию получали путем смешения следующих компонентов, перечисленных ниже в таблице.

Смесь тщательно перемешивали при помощи способа, описанного выше в примере 1А, с получением абразивной суспензионной смеси (абразивная суспензионная композиция 2).

В. Изготовление абразивной ленты

Абразивную суспензионную композицию 2 использовали для изготовления разработанного абразивного изделия с покрытием при помощи способа, описанного выше в примере 1В. Рисунок 35 RTH (35 случайный трехспиральный) наносили на поверхность абразивного суспензионного состава и отверждали согласно приведенному выше описанию. Затем полученное разработанное абразивное изделие с покрытием сгибали с получением разработанной абразивной ленты с покрытием размером 3 дюйма × 132 дюйма (7,5 см × 334 см).

ПРИМЕР 4 - Исследование шлифования

Разработанную абразивную ленту с покрытием устанавливали в шлифующий станок Loeser RSP374 для проведения исследования согласно протоколу, приведенному в таблице 4.

Ленту устанавливали в настольный шлифовальный станок с опорной стойкой для исследования согласно протоколу, приведенному в таблице, в соответствии со следующим способом. Заготовку из нержавеющей стали с поперечным сечением 1” на 3” подавали в направлении, обратном направлению ленты, в течение 30 секунд с заданными значениями нагрузки и скорости. В качестве контроля в исследовании шлифования использовали традиционную ленту, известную в уровне техники, полученную из свободных абразивных частиц с меньшим размером зерна (Norton NORAX® U243 Х4), обычно используемую для «конечной» чистовой обработки. Каждую ленту тестировали, используя общее время шлифования 15 минут. Массу заготовок измеряли каждые 30 секунд шлифования. Через 3, 6, 9, 12 и 15 минут проводили три измерения чистоты поверхности на различных участках заготовки. Для определения уровня удаления металла и чистоты поверхности использовали шкалу Mettler Toledo и Mahr Perthometer М2, соответственно.

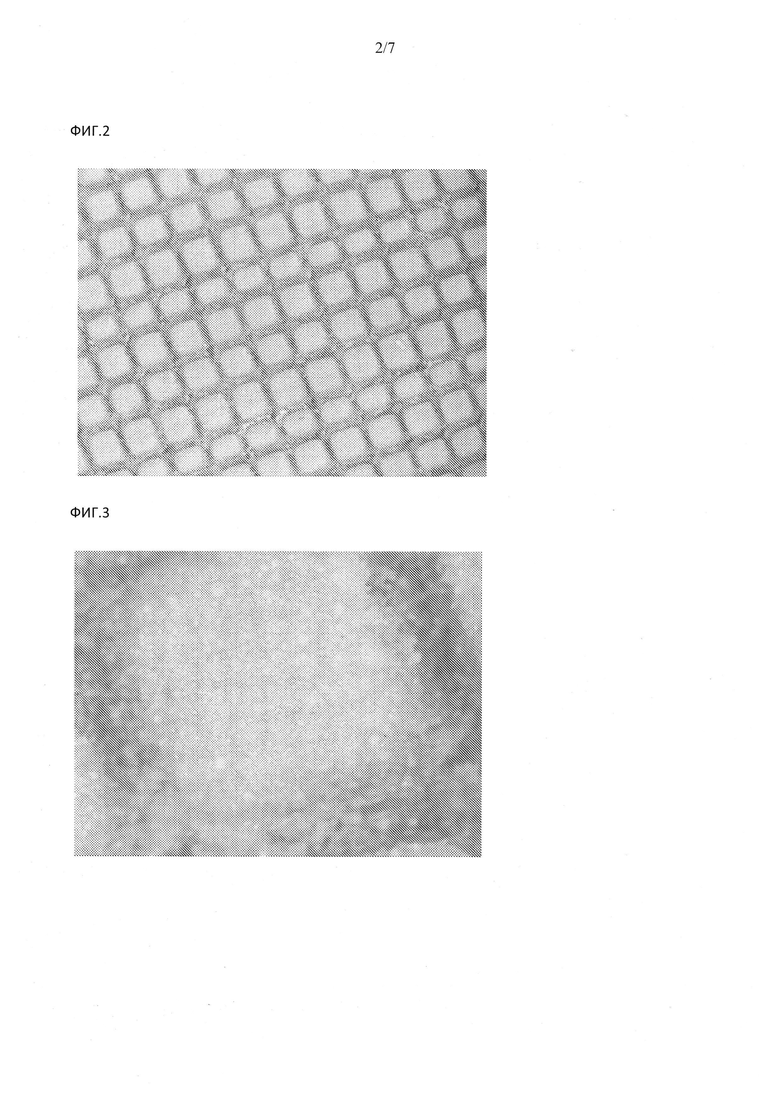

Данные средней скорости шлифования в течение 15-минутного шлифования (г/заготовка) и средней шероховатости поверхности (Ra - микродюймы), полученные в сравнительном исследовании шлифования, сведены в таблице 6.

Предложенная лента обеспечивала более высокую скорость удаления материала по сравнению с традиционной лентой (более чем двукратное количество удаленного материала), а также неожиданно обеспечивала улучшенную чистоту поверхности заготовки после обработки (с меньшими шероховатостями, более гладкая). Следует отметить, что предложенная лента неожиданно обеспечивала более чистую обработку поверхности по сравнению с контрольной лентой, даже при том, что средний размер исходных частиц предложенной ленты был более чем в два раза выше, чем в контрольной ленте.

Приведенное выше описание предпочтительных вариантов реализации настоящего изобретения представлено для иллюстрации и описания. Оно не является исчерпывающим или ограничивающим изобретение точными предложенными формами. В рамках приведенной выше сущности изобретения очевиден ряд возможных модификаций или изменений. Для лучшей иллюстрации основных идей настоящего изобретения и его реализации на практике выбраны и описаны некоторые варианты реализации, чтобы тем самым позволить специалистам в данной области техники применять различные варианты реализации изобретения и его различные модификации, подходящие для конкретного предполагаемого применения. Все указанные модификации и изменения включены в объем изобретения, определенный прилагаемой формулой изобретения, при их рассмотрении в рамках объема, в который они объективно, в рамках закона и обоснованно попадают.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕСТКОЕ ИЛИ ГИБКОЕ МАКРОПОРИСТОЕ АБРАЗИВНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2486047C2 |

| ГИБКИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ ФОРМИРОВАНИЯ АБРАЗИВНОГО ПОРОШКОВОГО МАТЕРИАЛА | 2008 |

|

RU2426635C2 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2361718C2 |

| АБРАЗИВНЫЕ ЗЕРНА, МОДИФИЦИРОВАННЫЕ ГИДРОФИЛЬНЫМ И ГИДРОФОБНЫМ СИЛАНОМ, И СПОСОБ ИХ ОБРАЗОВАНИЯ | 2009 |

|

RU2469837C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРИРОВАННОГО АБРАЗИВНОГО ИЗДЕЛИЯ | 2006 |

|

RU2374062C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ, СОДЕРЖАЩЕЕ НЕТКАНЫЙ МАТЕРИАЛ | 2014 |

|

RU2647045C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ НЕРАВНОМЕРНОЕ РАСПРЕДЕЛЕНИЕ ОТВЕРСТИЙ | 2012 |

|

RU2603747C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ РЕЗАНИЯ САПФИРА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2516318C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2010 |

|

RU2508968C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2479409C1 |

Изобретение относится к чистовой обработке поверхностей и может быть использовано в оптической промышленности, машиностроении и металлообработке для эффективного тонкого полирования различных поверхностей. Абразивное изделие с покрытием имеет трехмерный рисунок абразивных структур, полученный путем продавливания абразивного суспензионного состава. Сначала наносят первое покрытие функционального порошка, где абразивная суспензия включает необработанные необожженные абразивные агрегаты преимущественно сфероидальной или тороидальной формы, полученные из композиции с абразивными зернами и связующим материалом из наночастиц. Обеспечивается чистовая обработка и устранение дефектов на поверхностях, включая поверхности с покрытием. 2 н. и 10 з.п. ф-лы, 5 табл., 4 пр., 11 ил.

1.Абразивное изделие с покрытием, содержащее:

подложку;

отвержденную абразивную композицию и

функциональный порошок,

причем отвержденная абразивная композиция содержит

отвержденную смолу, и

абразивные агрегаты, распределенные в отвержденной полимерной смоле,

при этом абразивные агрегаты являются необработанными и необожженными, имеют преимущественно сфероидальную или тороидальную форму и получены из композиции, содержащей абразивные зерна, распределенные в связующем материале из наночастиц,

а указанная отвержденная абразивная композиция нанесена на указанную подложку,

причем функциональный порошок нанесен на поверхность отвержденной абразивной композиции,

при этом функциональный порошок содержит абразивные агрегаты, которые являются необработанными и необожженными, имеют преимущественно сфероидальную или тороидальную форму и получены из композиции, содержащей абразивные зерна, распределенные в связующем материале из наночастиц,

при этом на поверхности абразивной композиции выдавлен рисунок, а

отношение общего количества полимерной смолы к общему количеству абразивных агрегатов составляет от 4,0:1,0 до 0,8:1,0.

2. Абразивное изделие с покрытием по п. 1, отличающееся тем, что общее количество полимерной смолы находится в диапазоне от 20 мас. % до 60 мас. %, а общее количество абразивных агрегатов находится в диапазоне от 1 мас. % до 40 мас. %.

3. Абразивное изделие с покрытием по п. 1, дополнительно включающее по меньшей мере один из наполнителя, инициатора или добавки, распределенных в полимерной смоле.

4. Абразивное изделие с покрытием по п. 1, дополнительно включающее наполнитель, распределенный в полимерной смоле.

5. Абразивное изделие с покрытием по п. 1, дополнительно включающее инициатор, распределенный в полимерной смоле.

6. Абразивное изделие с покрытием по п. 1, дополнительно включающее добавку, распределенную в полимерной смоле.

7. Абразивное изделие с покрытием по п. 1, отличающееся тем, что общее количество полимерной смолы составляет от 20 мас. % до 60 мас. %;

общее количество абразивных агрегатов составляет от 5,0 мас. % до 40 мас. %;

общее количество наполнителя составляет от 5 мас. % до 60 мас. %;

общее количество инициатора составляет от 0,2 мас. % до 10 мас. %; а

общее количество добавки составляет от 0,05 мас. % до 5 мас. %.

8. Абразивное изделие с покрытием по п. 1, отличающееся тем, что отношение общего количества полимерной смолы к общему количеству наполнителя составляет от 2,5:1,0 до 1,0:1,0.

9. Абразивное изделие с покрытием по п. 1, отличающееся тем, что полимерная смола является отверждаемой под действием пучка электронов, УФ излучения или видимого света.

10. Аразивное изделие с покрытием по п. 1, отличающееся тем, что абразивные агрегаты содержат абразивные зерна, выбранные из группы, состоящей из карбидов, оксидов, нитридов и углеродсодержащих материалов.

11. Абразивное изделие с покрытием по п. 1, отличающееся тем, что выдавленный рисунок выбран из группы, состоящей из 17 гексагонального, 25 трехспирального, 40 трехспирального, 45 пирамидального, 25 случайного трехспирального, 50 случайного трехспирального, 25 трехспирального, 50 трехспирального, 75 трехспирального, 10 четырехугольного, 16 четырехугольного, или любой их комбинации.

12. Способ получения абразивного изделия с покрытием, включающий:

смешение полимерной смолы и абразивных агрегатов с получением абразивной суспензионной композиции;

нанесение абразивной суспензионной композиции на подложку;

нанесение функционального порошка на поверхность абразивной суспензионной композиции с приданием по меньшей мере поверхности абразивной суспензионной композиции пластичной, но не текучей формы,

выдавливание рисунка на поверхности абразивной суспензионной композиции; и

отверждение абразивной суспензионной композиции с сохранением рисунка;

при этом используют абразивные агрегаты, которые являются необработанными и необожженными, имеют преимущественно сфероидальную или тороидальную форму и содержат абразивные зерна, распределенные в связующем материале, состоящем из наночастиц,

используют функциональный порошок, содержащий абразивные агрегаты, которые являются необработанными и необожженными, имеют преимущественно сфероидальную или тороидальную форму и получены из композиции, содержащей абразивные зерна, распределенной в связующем материале из наночастиц, а

отношение общего количества полимерной смолы к общему количеству абразивных агрегатов составляет от 4,0:1,0 до 0,8:1,0.

| US 5863306 A, 26.01.1999 | |||

| US 8038751 B2, 18.10.2011 | |||

| Шлифовальная шкурка | 1981 |

|

SU975375A1 |

| Способ изготовления шлифовальной ленты с программным расположением зерен | 1986 |

|

SU1316805A1 |

| RU 99116793 A1, 22.12.1997. | |||

Авторы

Даты

2016-08-27—Публикация

2013-03-15—Подача