11

Изобретение относится к металлургии и может быть использовано при производстве ферромарганца.

Целью изобретения является повышение качества агломерата за счет повьшения его паровлагостойкости и температуры плавления.

Для подтверждения выбора граничных значений и оптимального соотношения компонентов предлагаемой ших- ты в лаборатории подготовки сырья в идентичных условиях проводят сопоставительный анализ свойств агломерата, полученного из шихты предлагаемого и известного составов.

Для подтверждения выбранных граничных значений соотношения

СоО + MgO Мп

и

в маргенцевом

сырье проводят сопоставительный ана ЛИЗ свойств агломерата, полученного на предлагаемой шихте, при оптимальном соотношении компонентов и различном соотношении СаО + MgO/Mn и в марганцевом сырье.

Опытные спекания марганцевого агломерата проводят на полупромышленной установке с площадью спекания J,0 м . Зысота слоя во всех опытах 350 мм, начальное разрежение под колесниками 800 мм вод.ст., продолжительность зажигания 1,5-2 мин при . Выход годного из спека определяют по содержанию фракции +1 О мм после разового сбрасывания пирога агломерата с высотой 2 м. Прочность агломерата определяют по содержанию фракции .-5 мм после трехкратного . сбрасывания с высоты 2 м, механическую прочность агломерата - согласно ГОСТу. Паровлагостойкость определяют по содержанию фракции -5 мм после обработки паров в течение 90 мин пробы агломерата фракции 10-80 мм, вес которой 1 кг..

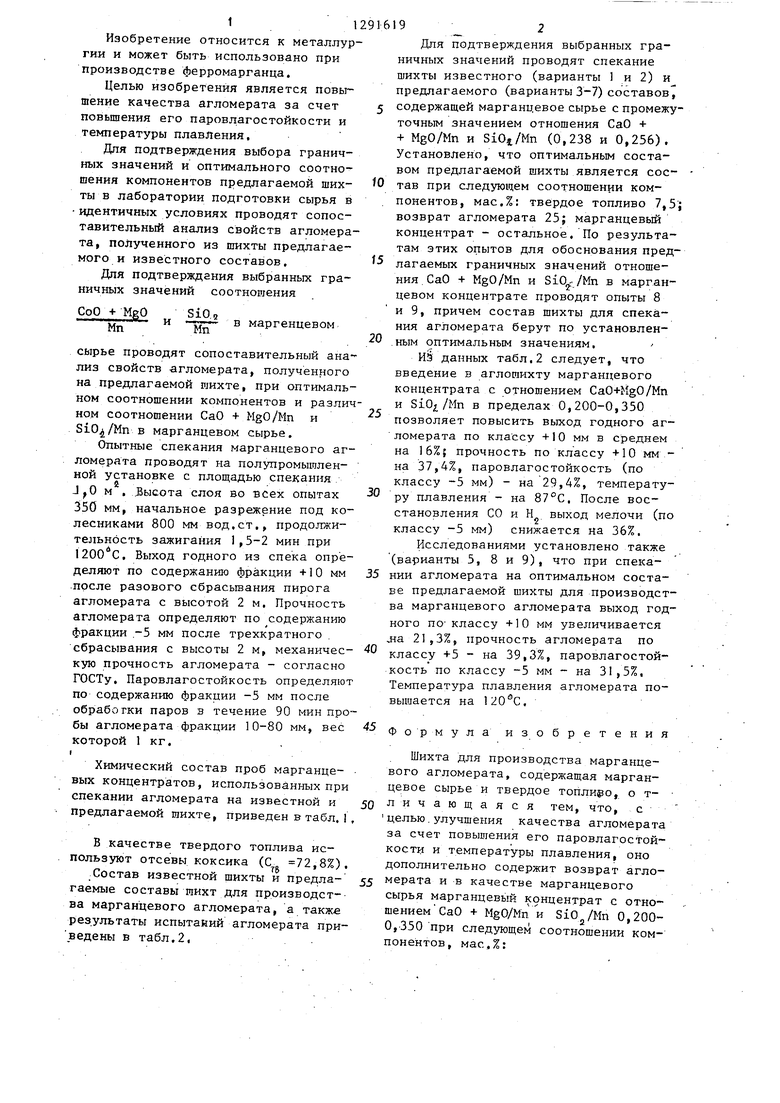

Химический состав проб марганце- вых концентратов, использованных при спекании агломерата на известной и 50 предлагаемой шихте, приведен в табл. 1 ,

В качестве твердого топлива используют отсевы коксика (С 72,8%).

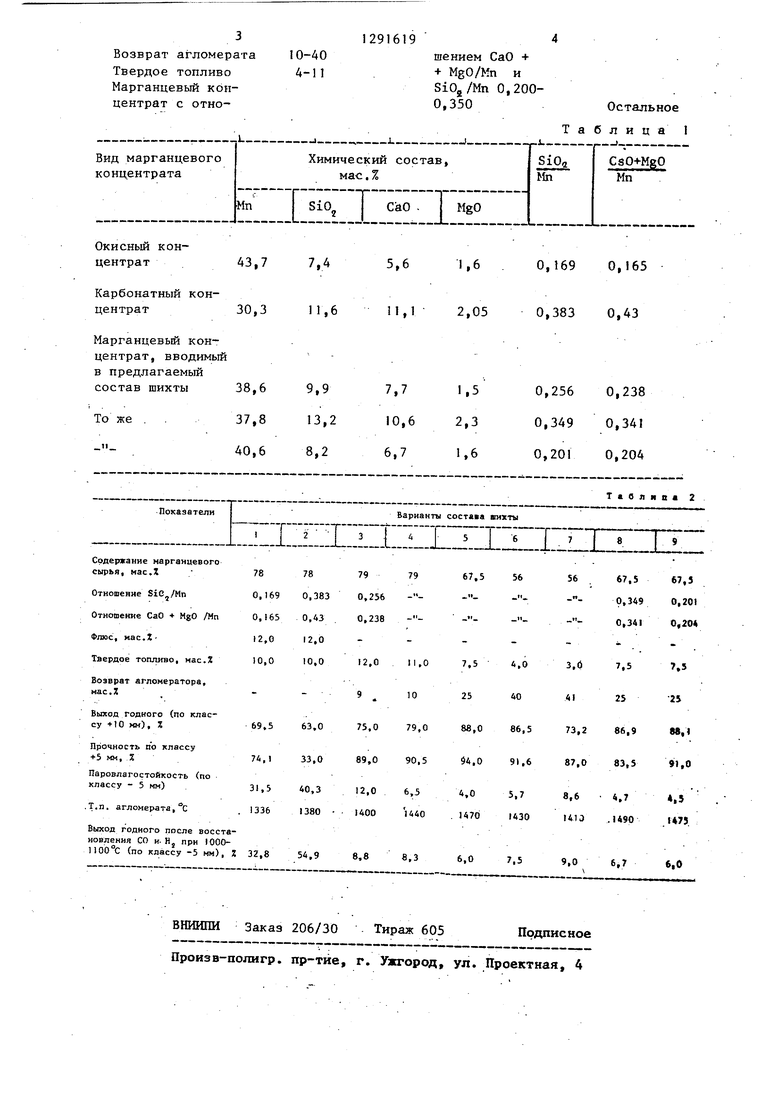

Состав известной шихты и предла- 55 гаемые составы пихт для производства марганцевого агломерата, а также результаты испытаний агломерата при- ведены в табл.2,.

0 -5

0

5

0

5

0

5

0

5

19 2

Для подтверждения выбранных граничных значений проводят спекание шихты известного (варианты 1 и 2) и предлагаемого (варианты 3-7) составов, содержащей марганцевое сырье с промежуточным значением отношения СаО + + MgO/Mn и Si04/Mn (0,238 и 0,256), Установлено, что оптимальньм составом предлагаемой шихты является состав при следующем соотношении компонентов, мас.%: твердое топливо 7,5j возврат агломерата 25; марганцевый концентрат - остальное. По результатам этих опытов для обоснования предлагаемых граничных значений отношения СаО + MgO/Mn и SiO-/Mn в марганцевом концентрате проводят опыты 8 и 9, причем состав шихты для спекания аг г1омерата берут по установлен- .ным оптимальным значениям.

ИЭ данных табл,2 следует, что введение в аглошихту марганцевого концентрата с отношением CaO+MgO/Mn и в пределах 0,200-0,350 позволяет повысить выход годного агломерата по классу +10 мм в среднем на 6%{ прочность по классу +10 мм - на 37,4%, Паровлагостойкость (по классу -5 мм) - на 29,4%, температуру плавления - на 87 С. После восстановления СО и Н выход мелочи (по классу -5 мм) снижается на 36%.

Исследованиями установлено также (варианты 5, 8 и 9), что при спекании агломерата на оптимальном составе предлагаемой шихты для производства марганцевого агломерата выход годного ПО классу +10 мм увеличивается ла 21,3%, прочность агломерата по классу +5 - на 39,3%, Паровлагостойкость по классу -5 мм - на 31,5%, Температура плавления агломерата повышается на .

Формула изобретения

Шихта для производства марганцевого агломерата, содержащая марганцевое сырье и твердое топливо, о т- л и чающаяся тем, что, с целью.улучшения качества агломерата за счет повышения его паровлагостойкости и температуры плавления, оно дополнительно содержит возврат агломерата и в качестве марганцевого сырья марганцевый кднцентрат с отношением СаО + MgO/Mn и SiOjj/Mn 0,200- 0,350 при следующем соотношении компонентов, мас.%:

43,7

30,3

38,6

37,8 40,6

7, 11,6

9,9

13,2

8,2

Показатели

niEIirZZZIZnii

78 78 79 79

0,1690,3830,256

0,1650,430,238 ,012,0

10,010,012,0

- .

69,5 63,0 75,0

74,1 33,0 89,0

31,5 40,3 12,0

. 1336 1380 1400

Z 32,8 54,9 8,8

11,0 10

79,0 90,5

6,5

l440

8,3

ВНИИПИ Заказ 206/30 . Тираж 605 Подписное Произв-полигр. пр-тйе, г. Ужгород, ул. Проектная, 4

1,6

2,05

1,5

2,3

1,6

0,1690,165

0,3830,43

0,2560,238

0,3490,341

0,2010,204

т л о л я а я 2

Варианты состава внхты

8

56

56 67,5 67,3 9.349 0,201 0,341 0,20

88,0 $4,0

4,0 1470

86,5 91,6

5,7 1430

7,5 4,0 3,0 7,5 7,5 25 40 41 23 25

73,2 в6,9 88,1 87,0 83,5 Я,О

8,6 4,7 1410 .1490

6,0 7,5 9,0 6,7

.5

I47J

6,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1988 |

|

SU1541293A1 |

| Шихта для получения высокоосновного марганецсодержащего агломерата | 1986 |

|

SU1446181A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА | 1992 |

|

RU2031178C1 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| Шихта для производства офлюсованного марганцевого агломерата | 1980 |

|

SU910808A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

Изобретение относится к области металлургии, в- частности к шихте для производства марганцевого агломерата при получении ферромарганца. Целью изобретения является улучшение качества агломерата за счет повышения его паровлагостойкости и температуры плавления. Проводят спекание мар- ганпевого агломерата из марганцевого концентрата в соотношении СаО + + MgO/Mn и 0,200-0,350 с твердым топливом 4-11 мас.% И возвратом агломерата 10-40 мае.%. Вве-; дение в шихту марганцевого концентрата с указанньпч соотношением позволяет повысить паровлагостойкость на 29,4% и температуру плавления на 87°С. 2 табл. S (Л

| 0 |

|

SU169310A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-23—Публикация

1985-04-26—Подача