Изобретение относится к черной металлургии и может быть использовано при агломерации железорудных материалов.

Известна шихта для производства марганцевого агломерата, состоящая из марганецсодержащего сырья, возврата агломерата и коксика.

Недостатком известного технического решения являются низкие удельная производительность агломерационной установки, качественные показатели агломерата, что обусловлено ухудшением газопроницаемости из-за большого количества мелких фракций 3-0 мм рудной части шихты.

Известен также состав шихты, содержащий марганцевый концентрат, железорудный концентрат, возврат агломерата, шлам и коксик при следующем соотношении компонентов, мас.%: Марганцевый концентрат 56-71 Шлам 5-20 Железорудный концентрат 4 Возврат агломерата 20

Количество углерода в этой шихте 5,5%, содержание влаги 8%.

Недостатком данного состава шихты являются использование дорогостоящего марганцевого концентрата, а также высокий расход топлива в шихту. Агломерат, полученный из предлагаемой шихты, имеет значительное содержание фосфора.

Наиболее близкой к изобретению по технической сущности является шихта для производства марганцевого агломерата, содержащая марганцевый концентрат, шлам, возврат агломерата, коксик, пыль марганцевых ферросплавов и марганцеворудную пыль при следующем соотношении компонентов, мас.%: Шлам 0,2-3,5 Возврат агломерата 20-35 Коксик 7-9 Пыль марганцевых ферросплавов 0,2-2,5 Марганцеворудная пыль 0,2-2,5 Марганцевый кон- центрат Остальное

Ввод в состав шихты пыли марганцевых ферросплавов в количестве 0,2-2,5% , в состав которой входит известь, обеспечивает некоторое увеличение производительности, однако в связи с небольшим количеством добавки роль ее и влияние на показатели агломерационного процесса незначительна.

Приведенная шихта имеет ряд недостатков: высокий расход твердого топлива в шихту; значительное количество компонентов шихты, что затрудняет ее качественную подготовку; большое количество тонкодисперсных составляющих шихты с высоким содержанием SiO2 и низким содержанием CaO, для осуществления нормального процесса подготовки шихты требует дополнительного количества Сa-содержащего связующего, что приводит к изменению заданного химического состава агломерата.

Целью изобретения является увеличение прочности агломерата, снижение расхода твердого топлива и повышение производительности агломерационной установки.

Поставленная цель достигается тем, что в известной шихте для получения агломерата, включающей твеpдое топливо, флюс, марганецсодержащую добавку и железорудный материал, марганецсодержащая добавка введена в виде высокоуглеродистого дегидратированного офлюсованного сырья с содержанием CaO 8-16% и С 8-25% при следующем соотношении компонентов, мас.%: Твердое топливо 3-5 Флюс 10-20 Высокоуглеродистое дегидратированное офлюсованное марга- нецсодержащее сырье с содержанием CaO 8-16% и C 8-25% 10-30 Железорудный материал Остальное

В предлагаемой шихте предусмотрено использование в качестве марганецсодержащей добавки дегидратированного материала, содержащего 10-20% Mn, 8-16% CaO и 8-25% С, в отличие от использования в известной шихте в качестве марганецсодержащей добавки низкофлюсованной смеси материалов, что обеспечивает достижение поставленной цели с новым положительным эффектом.

Известен способ повышения качества агломерата за счет использования в составе шихты шлама, марганцеворудной пыли и пыли марганцевых ферросплавов. Низкое содержание CaO в шламе и марганцеворудной пыли ухудшает условия комкуемости аглошихты. Кроме того, из-за недостатка CaO затруднено образование легкоплавких эвтектик в агломеруемом слое, что приводит к повышению расхода твердого топлива. Это, в свою очередь, понижает производительность агломерационной установки. Наличие гидратной влаги в марганецсодержащих добавках известной шихты также повышает расход твердого топлива в шихту и снижает технико-экономические показатели процесса в отличие от агломерирования предлагаемой шихты.

При содержании CaO менее 8% положительные свойства добавки проявляются незначительно вследствие недостатка связующего при окомковании шихты, что вызывает необходимость ввода дополнительного количества известняка. Это, в свою очередь, приводит к изменению заданной основности алгомерата и повышению расхода твердого топлива в шихту для осуществления реакции

CaCO3 ->>CaO+CO2 - Q.

При содержании CaO свыше 16% вследствие увеличения количества CaO и, следовательно, Ca(OH)2 возрастает степень комкуемости шихты. При этом образование гранул размером больше 3-5 мм приводит к резкому ухудшению показателей агломерационного процесса.

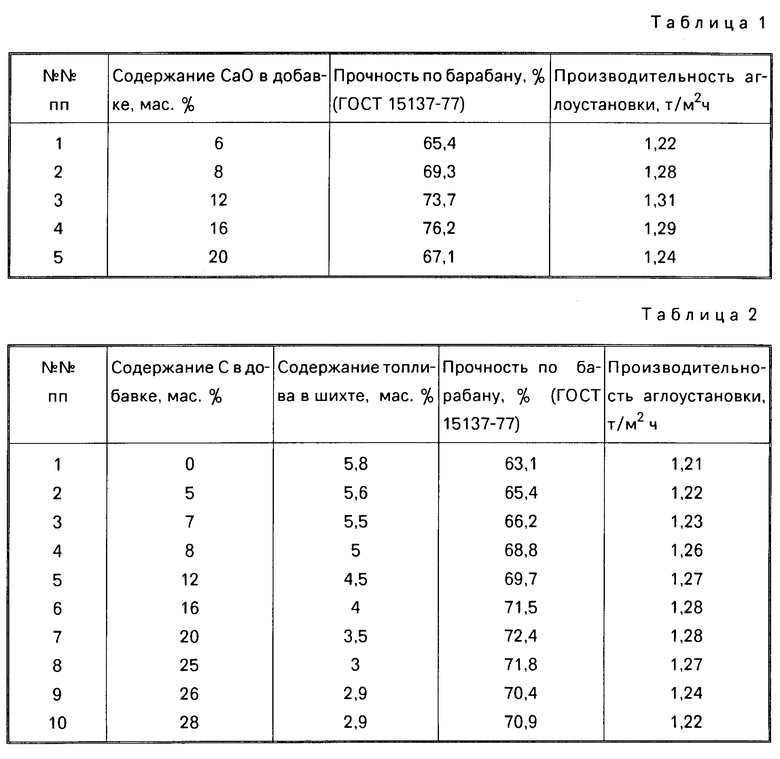

Влияние содержания CaO высокоуглеродистой дегидратированной марганецсодержащей добавки на прочность агломерата и производительность агломерационной установки приведена в табл. 1. В качестве высокоуглеродистой дегидратированной марганецсодержащей добавки использовали технологические отходы ферросплавного производства Косогорского металлургического завода (Mn - 10-20%, CaO - 6-20%, C - 8-25%).

Из приведенных в табл. 1 данных следует, что содержание CaO в марганецсодержащей добавки в пределах 8-16% является оптимальной. По меньшем и большем значениях содержания СaO наблюдается снижение производительности агломашины и прочности агломерата.

Расход марганецсодержащей добавки 10-30% и флюсов 10-20% объясняется требуемым содержанием Mn в агломерате и заданной основностью. Причем расход флюсов зависит от количества марганецсодержащей добавки и содержания в ней CaO. Расход твердого топлива в шихту связан с содержанием углерода в марганецсодержащей добавке.

Результаты лабораторных исследований по определению влияния содержания С в высокоуглеродистой дегидритированной марганецсодержащей добавке на расход топлива в шихту, прочность агломерата и производительность агломерационной установки приведены в табл. 2.

Полученные данные показывают, что оптимальным является содержание 8-25% углерода в марганецсодержащей добавке. При содержании С в добавке менее 8% влияние ее на расход твердого топлива в шихту и технико-экономические показатели процесса незначительно вследствие небольшого количества вносимого углерода в общей массе шихты. При увеличении содержания С свыше 25% снижается производительность аглоустановки из-за повышения теплового уровня процесса и появлением значительного количества жидких фаз. В то же время отсутствует возможность дальнейшего снижения расхода твердого топлива в шихту, так как значительная часть С шихты сосредоточивается в местах распределения марганецсодержащей добавки и для создания условий для развития процессов агломерации во всем объеме шихты требуется определенное количество С, вносимое твердым топливом.

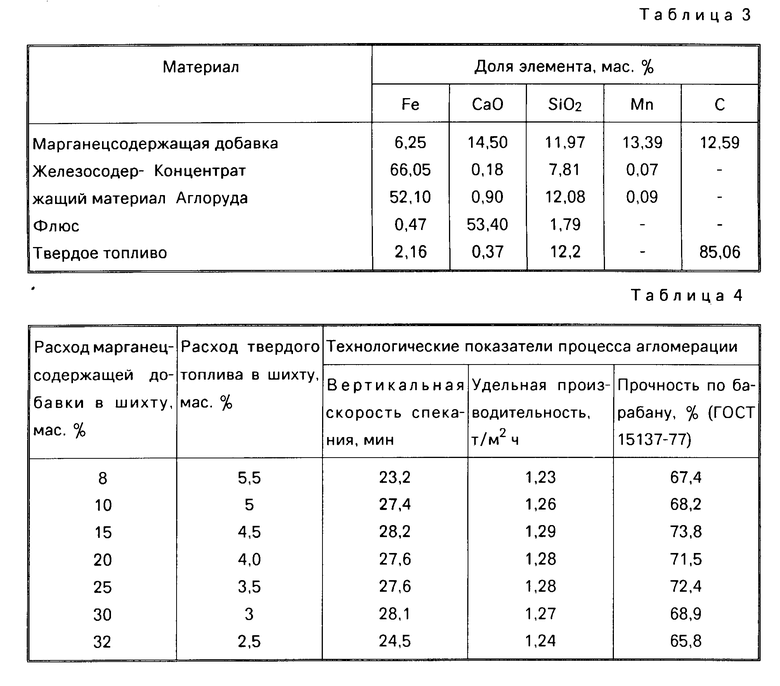

Для технологической проверки заявляемого решения на лабораторной установке (площадь спекания 0,032 м2) были проведены опытные спекания агломерата. Химический состав используемых компонентов шихты приведен в табл. 3.

Лабораторные исследования заключались в спекании серий агломерационных шихт на аглочаше диаметром 200 мм. Для того, чтобы максимально приблизить условия спекания к условиям работы агломерационной машины комбината "КМАруда", все опыты проводились при постоянном вакууме 800 мм вод. ст. (8000 Па) с подогревом смешанной, увлажненной и окомкованной шихты до 50оС. Годный агломерат подвергался испытанию на прочность по ГОСТ 15137-77. По количеству годного агломерата, времени спекания и высоте спекаемого слоя рассчитывалась производительность установки в кг/мин, и т/м2 ч.

Влияние количества марганецсодержащей добавки и ее качественных показателей на качество агломерата и производительность аглоустановки приведено в табл. 4.

Анализ данных, представленных в табл. 4, показывает, что оптимальным является ввод в состав шихты 10-30% марганецсодержащей добавки при расходе твердого топлива 3-5%. Причем верхнему пределу количества добавки соответствует нижний по расходу твердого топлива и наоборот. Содержание Mn в полученном агломерате составляет 1,7-5,1% при соответствующем изменении содержания железа.

Для сравнения технологических показателей процесса спекания заявляемого состава шихты С обычной (базовой) агломерационной шихтой комбината "КМАруда" были проведены дополнительные исследования. Базовая шихта включает, мас. % : Железорудный кон- центрат 61,8 Стойленская аглоруда 18,1 Флюс 14,3 Топливо 5,8

Технологические показатели агломерационного процесса имеют следующий вид: Вертикальная скорость спекания 24,5 мм/мин Удельная производи- тельность 1,21 т/м2ч Прочность по барабану 63,1%

Таким образом, использование заявляемого изобретения позволяет повысить качество железорудного агломерата за счет получения агломерата с содержанием Mn до 5%, увеличить прочность агломерата по барабану на 5,1-10,7%, повысить производительность агломерационной установки на 0,05-0,08 т/м2ч, снизить расход твердого топлива в шихту на 0,3-2,3%, решить экологические проблемы, создать pезеpвные сыpьевые базы качественного металлуpгического сыpья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1983 |

|

SU1101463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2031155C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1991 |

|

RU2023033C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031154C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| Шихта для производства марганцевого агломерата | 1980 |

|

SU901320A1 |

Использование: в черной металлургии при агломерации тонкоизмельченных железорудных материалов. Сущность: в состав шихты введено в качестве марганецсодержащей добавки высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье с содержанием CaO 8 - 16% и C 8 - 25% при следующем соотношении компонентов, мас.%: твердое топливо 3 - 5; флюс 10 - 20; высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье 10 - 30; железорудный материал - остальное. Достигается увеличение прочности агломерата, снижение расхода твердого топлива и повышение производительности агломерационной установки. 4 табл.

ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО АГЛОМЕРАТА, включающий твердое топливо, флюс, марганецсодержащую добавку и железорудный материал, отличающаяся тем, что, с целью увеличения прочности агломерата, снижения расхода твердого топлива и повышения производительности агломерационной установки, в качестве марганецсодержащей добавки она содержит высокоуглеродистое дегидратированное офлюсованное марганесодержащее сырье с содержанием CaO 8 - 16% и C 8 - 25% при следующем соотношении компонентов, мас.%:

Твердое топливо 3 - 5

Флюс 10 - 20

Высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье с содержанием CaO 8 - 16% и C 8 - 25% 10 - 30

Железорудный материал Остальное

| Шихта для производства марганцевого агломерата | 1980 |

|

SU901320A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1991-04-22—Подача