Изобретение относится к приборостроению, а именно к технологии производства многокристальных модулей, микросборок и модулей с внутренним монтажом компонентов.

Известен способ изготовления электронного узла, в котором в проводящем слое несущей пленки узла создаются отверстия под размещения столбиковых выводов, сформированных на контактных площадках электронного компонента [1]. Затем компонент устанавливается на пленку таким образом, чтобы столбиковые выводы входили в отверстия проводящего слоя, с обратной стороны от столбиковых выводов компонент частично встраивается в диэлектрический слой. После чего несущий слой пленки удаляется, оставляя столбиковые выводы открытыми, а затем происходит формирование слоя металлизации с контактированием столбиковых выводов.

Недостатком этого способа является необходимость создания столбиковых выводов на контактных площадках полупроводниковых компонентов, что ведет к увеличению числа технологических операций и соответственно к увеличению стоимости производства электронных узлов.

Известен способ изготовления электронного узла, включающий размещение компонентов на планарном основании со сформированными переходными отверстиями к выводам компонентов, проводникам и контактным площадкам, герметизацию, формирование и коммутацию слоев [2].

Недостатком данного способа является применение корпусированных электронных компонентов, что ведет к значительному увеличению массогабаритных характеристик узлов. Установка корпусных элементов требует высокой точности, которую не обеспечивает данный способ. То есть не обеспечивается точность позиционирования компонентов на основании. Другим недостатком является разварка кристаллов. Это увеличивает трудоемкость и снижает надежность электронных узлов в целом.

Задачей, на которую направлено изобретение, является снижение массы и габаритов, уменьшение трудоемкости и повышение надежности электронных узлов.

Для достижения указанной цели в способе изготовления электронного узла, включающем размещение компонентов на планарном основании, герметизацию, формирование и коммутацию слоев, применяют бескорпусные кристаллы, в качестве основания используют пластину монокристаллического кремния, формируют в ней сквозные окна с линейными размерами, соответствующими линейным размерам устанавливаемых в них бескорпусных кристаллов, закрепляют с одной стороны основания липкую ленту - клеящейся стороной к поверхности основания, устанавливают в сквозные окна кристаллы лицевой стороной к клеящейся стороне липкой ленты, проводят герметизацию полиимидным лаком, затем формируют отверстия в слое полиимидного лака так, чтобы вскрыть контактные площадки кристалла, для формирования топологии и коммутации слоев используют вакуумно-плазменное осаждение металлов через тонкую съемную маску со сформированной на ней топологией или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов.

Отличительными признаками заявленного способа является то, что вместо корпусных компонентов применяют бескорпусные кристаллы, в качестве основания используют пластину монокристаллического кремния, формируют в ней сквозные окна с линейными размерами, соответствующими линейным размерам устанавливаемых в них бескорпусных кристаллов, закрепляют с одной стороны основания липкую ленту - клеящейся стороной к поверхности основания, устанавливают в сквозные окна кристаллы лицевой стороной к клеящейся стороне липкой ленты, проводят герметизацию полиимидным лаком, затем формируют отверстия в слое полиимидного лака так, чтобы вскрыть контактные площадки кристалла, для формирования топологии и коммутации слоев используют вакуумно-плазменное осаждение металлов через тонкую съемную маску со сформированной на ней топологией или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов.

Использование пластины монокристаллического кремния позволяет формировать на ней при помощи высокопрецизионных процессов микроэлектроники места для установки бескорпусных кристаллов, а именно сквозные окна. Точность формирования таких мест - сквозных окон, их линейных размеров, соответствующих линейным размерам кристалла, определяется высокоточным оборудованием, применяемым для изготовления интегральных микросхем, и составляет десятые и сотые доли микрона. Использование групповых технологий позволяет одновременно с высокой точностью одновременно обрабатывать десятки пластин монокристаллического кремния. Тем самым изготавливать основание для плат электронных узлов с меньшей трудоемкостью и высокой точностью, чем в прототипе. Одновременно пластины монокристаллического кремния необходимы для жесткости конструкции, обеспечения планарности и дополнительного теплоотвода при последующих технологических операциях. Это обеспечивает высокую точность установленных компонентов на основании без дополнительных технологических операций и повышение надежности за счет повышения качества изготавливаемых электронных узлов. Бескорпусные кристаллы интегральных схем прецизионно устанавливают на основании в сформированные места. Использование бескорпусных элементов существенно снижает массогабаритные параметры электронного узла. В процессе размещения электронные компоненты прижимаются к липкой ленте контактными площадками или выводами вниз под определенной нагрузкой. Эта операция используется для фиксации установленных бескорпусных элементов для последующей операции нанесения полиимидного лака. Величина усилия должна быть такова, чтобы не повредить лицевую поверхность кристаллов, а лишь обеспечить фиксацию их и исключить непроизвольное перемещение вдоль горизонтальной поверхности основания. Герметизация полиимидным лаком необходима не только для изоляции кристаллов - формирования диэлектрического слоя, но и служит для формирования топологии и коммутации, межслойных соединений - путем вскрытия отверстий в местах контактных площадок кристаллов. Монтаж или электрический контакт с электронными компонентами осуществляется без пайки и сварки методом вакуумного напыления металлов. Топология слоев коммутации изделия формируется методом фотолитографии. При формировании топологии слоев коммутации изделия возможно использовать способ напыления металлов через очень тонкую съемную маску, плотно прижатую к основанию. Использование такой коммутации исключает пайку и сварку, устраняет паразитные электромагнитные явления, связанные с паяными и сварными соединениями, увеличивает надежность, увеличивает быстродействие, повышает вибростойкость и термостойкость электронных узлов, повышает плотность электрической схемы, улучшает трассировку, снижает уровень помех и шумов. Отсутствуют дефекты, связанные с пайкой и сваркой, а именно короткие замыкания, обрывы, пустоты, остаточные деформации и т.п. А это повышает надежность электронного узла, снижает трудоемкость и массогабаритные параметры. При производстве таким способом электронных узлов достигается уровень автоматизации, сравнимый с уровнем автоматизации микроэлектронных производств, так как используется аналогичный набор технологического оборудования.

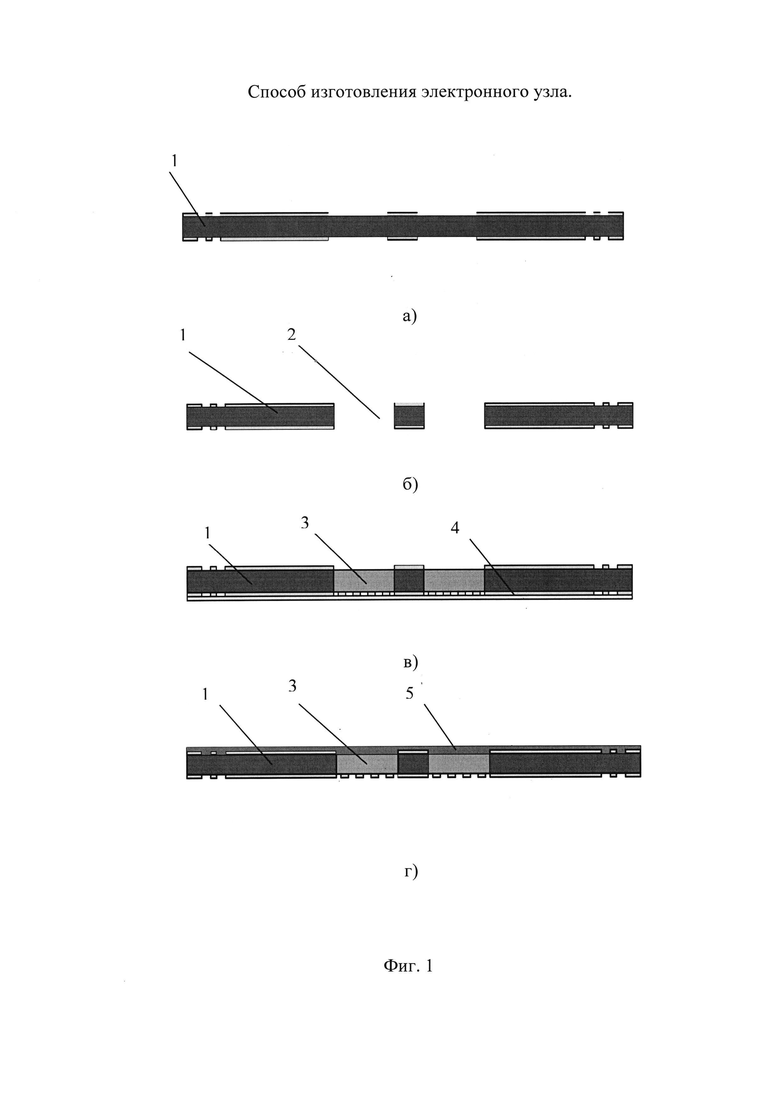

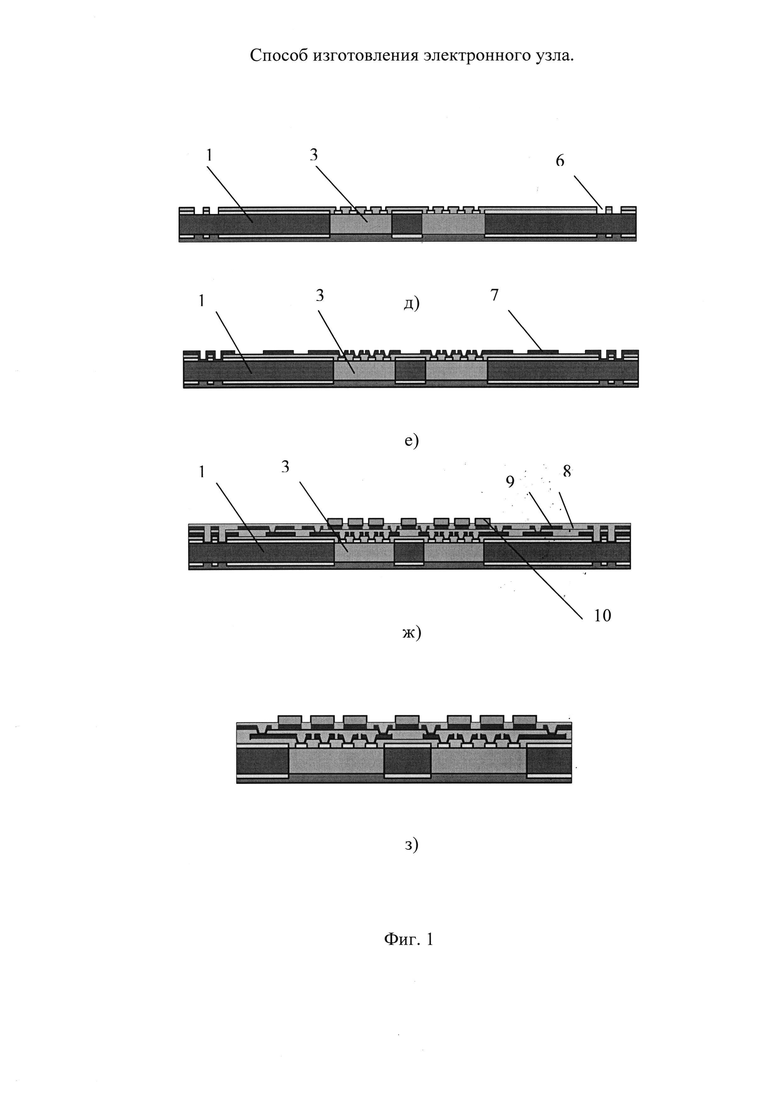

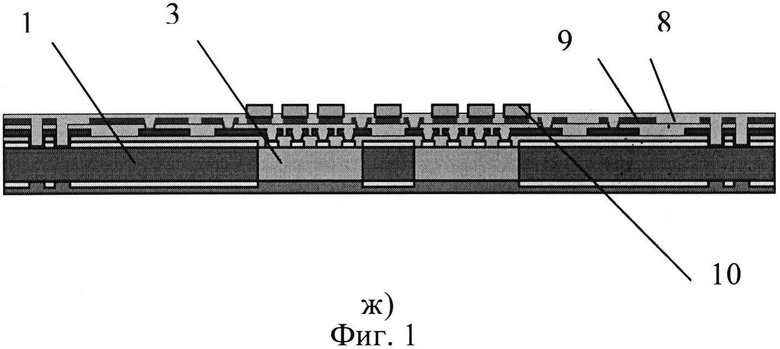

Предлагаемое изобретение иллюстрируется чертежом фиг. 1 (а, б, в, г, д, е, ж, з - вариант последовательных технологических операций изготовления фрагмента электронного узла на пластине монокристаллического Кремния), где

1 - основание-пластина монокристаллического кремния,

2 - сквозные окна,

3 - бескорпусные кристаллы,

4 - липкая лента,

5 - слой полиимидного лака,

6 - отверстия в полиимидном лаке,

7 - слой коммутации,

8 - слой диэлектрика,

9 - второй слой коммутации,

10 - бескорпусные компоненты.

Способ реализуется следующим образом. На основание-пластину монокристаллического кремния 1 наносят защитную тонкую металлическую пленку. Затем известным методом фотолитографии формируют рисунок в слое металлизации на основание-пластине монокристаллического кремния 1 (1а). Далее в основании-пластине монокристаллического кремния 1 методом плазмохимического травления формируют сквозные окна 2 (1б). Устанавливают бескорпусные кристаллы 3 в сквозные окна 2 основания-пластины монокристаллического кремния 1 на липкую ленту 4 лицевой стороной вниз (1в). Проводят герметизацию и защиту бескорпусных кристаллов 3 слоем полиимидного лака 5 (1г). Затем методами фотолитографии формируют отверстия 6 в слое полиимидного фотолака 5 до контактных площадок бескорпусного кристалла 3 (1д). После этого методами ваакумного напыления и операции фотолитографии формируют первый слоя коммутации 7 (1е). Далее формируют второй слой диэлектрика 8 и второй слой коммутации 9 с установкой бескорпусных компонентов 10 (1ж). Последняя операция-вырезка готового микроузла из основания-пластины монокристаллического кремния 1 (1з).

Пример. Изготовление высокоплотного многокристального модуля памяти СОЗУ 64 Мбит.

На основание-пластину монокристаллического кремния диаметром 100 мм КДБ-10 ориентации (111) наносят защитную тонкую металлическую пленку А1. Метод нанесения - магнетронное напыление, толщина 500 нм. Затем известным методом фотолитографии формируют рисунок в слое металлизации на основание-пластине монокристаллического кремния. Далее в основании-пластине монокристаллического кремния диаметром 100 мм КДБ-10 ориентации (111) методом плазмохимического травления формируют сквозные окна. Устанавливают бескорпусные кристаллы памяти СОЗУ 16 мбит (количество КП около 70, размер 100×100 мкм) в сквозные окна, сформированные в основании-пластине монокристаллического кремния на липкую ленту лицевой стороной вниз. Проводят герметизацию термостойким полиимидным лаком ПО-1-40 (ИБС РАН). Метод нанесения - центрифугирование, толщина 10 мкм. Затем методами фотолитографии формируют отверстия в слое полиимидного фотолака до контактных площадок бескорпусного кристалла. После этого методом магнетронного напыления проводят металлизацию - хром и медь толщиной 2 мкм. Методом фотолитографии формируют первый слоя коммутации. Далее формируют второй слой диэлектрика. Фотопроявляемый диэлектрик - фотолак термостойкий ФЛТП (ИБС РАН). Метод нанесения - центрифугирование, толщина 5 мкм. Проводят фотолитографию. Далее проводят финишный слой металлизации - никель и низкотемпературный припой. Метод нанесения никеля - магнетронное напыление. Паяльную пасту наносят через трафарет. Последняя операция - вырезка готового микроузла из основания-пластины монокристаллического кремния.

Таким образом, предложенный способ обеспечивает снижение трудоемкости, повышение работоспособности, снижение массы и габаритов электронных узлов.

Источники информации

1. Патент США 20130015572.

2. Патент США 8193042 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2015 |

|

RU2571880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОННОГО УЗЛА НА ПЛАСТИЧНОМ ОСНОВАНИИ | 2015 |

|

RU2597210C1 |

| ПЕЧАТНАЯ ПЛАТА С ВНУТРЕННИМ МОНТАЖОМ ЭЛЕМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2639720C2 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2024 |

|

RU2830562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

Изобретение относится к приборостроению, а именно к технологии производства многокристальных модулей, микросборок и модулей с внутренним монтажом компонентов. Технический результат - снижение массы и габаритов, уменьшение трудоемкости и повышение надежности электронных узлов. Достигается тем, что в способе изготовления электронного узла вместо корпусных компонентов применяют бескорпусные кристаллы, в качестве основания используют пластину монокристаллического кремния. Формируют в ней сквозные окна с линейными размерами, соответствующими линейным размерам устанавливаемых в них бескорпусных кристаллов. Закрепляют с одной стороны основания липкую ленту, клеящейся стороной к поверхности основания. Устанавливают в сквозные окна кристаллы лицевой стороной к клеящейся стороне липкой ленты. Герметизируют полиимидным лаком. Затем формируют отверстия в слое полиимидного лака так, чтобы вскрыть контактные площадки кристалла. Для формирования топологии и коммутации слоев используют вакуумно-плазменное осаждение металлов через тонкую съемную маску со сформированной на ней топологией или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов. 1 ил.

Способ изготовления электронного узла, включающий размещение компонентов на планарном основании, герметизацию, формирование и коммутацию слоев, отличающийся тем, что применяют бескорпусные кристаллы, в качестве основания используют пластину монокристаллического кремния, формируют в ней сквозные окна с линейными размерами, соответствующими линейным размерам устанавливаемых в них бескорпусных кристаллов, закрепляют с одной стороны основания липкую ленту - клеящейся стороной к поверхности основания, устанавливают в сквозные окна кристаллы лицевой стороной к клеящейся стороне липкой ленты, проводят герметизацию полиимидным лаком, затем формируют отверстия в слое полиимидного лака так, чтобы вскрыть контактные площадки кристалла, для формирования топологии и коммутации слоев используют вакуумно-плазменное осаждение металлов через тонкую съемную маску со сформированной на ней топологией или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов.

| СПОСОБ ВСТРАИВАНИЯ КОМПОНЕНТА В ОСНОВАНИЕ И ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА С КОМПОНЕНТОМ | 2003 |

|

RU2297736C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| МОДУЛЬ ПЛАТЫ И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2454843C1 |

Авторы

Даты

2016-04-20—Публикация

2014-12-10—Подача