Изобретение относится к комбинированным методам обработки с наложением электрического поля и механического упрочнения поверхностного слоя. Оно может быть использовано в машиностроении при обработке наружных и внутренних поверхностей деталей машин.

Известен способ электрохимикомеханической обработки внутренних поверхностей деталей, где производится ударное действие калибрующего элемента для получения местного наклепа, ускоряющего съем металла в местах повышенного припуска (SU №1085734 А, МПК B23P 1/04, B23P 1/10, 15.04.1984).

К недостаткам способа относится возможность реализации его при обработке только внутренних поверхностей, невозможность использования для получения гарантированного наклепа при большой глубине и величине наклепанного слоя после предшествующей обработки.

Известен способ размерной электрохимической обработки, комбинирующий последовательные воздействия на деталь упрочняющего действия инструмента для достижения наклепа и анодного растворения при отводе инструмента (SU №1192917 А, МПК B23H 3/00, 23.11.1985).

К недостаткам способа относится неконтролируемый наклеп зоны обработки, что не позволяет повысить усталостную прочность обработанных деталей.

Наиболее близким аналогом является способ обработки, по которому при комбинированной электрохимикомеханической обработке достигается оптимальный наклеп поверхности каналов за счет анодного растворения припуска до удаления наследственного наклепа и с регулированием припуска на упрочнение инструментом в форме дорна за счет постоянства силы осевого перемещения комбинированного обрабатывающе-упрочняющего инструмента (А.с. №663518, МПК B23P 1/04, 25.05.1979).

К недостаткам способа относится возможность использования его только для осесимметричных каналов, ограничения использования способа при глубине наследственного наклепа, превышающем припуск на комбинированную обработку.

Задачей изобретения является расширение технологических возможностей комбинированной анодно-динамической обработки на наружные и внутренние поверхности деталей с получением гарантированного наклепа, обеспечивающего наибольшее повышение усталостной прочности деталей.

Технический результат достигается с помощью способа анодно-динамического упрочнения детали из токопроводящего материала, включающего механическую и анодную обработку поверхности детали из токопроводящего материала металлическими гранулами с наложением электрического поля в среде слабых электролитов на базе нетоксичных солей при низких напряжениях постоянного тока, где анодом является деталь. Обработку осуществляют в три этапа, на первом этапе металлические гранулы свободно размещают на обрабатываемой части детали, затем подают электролит вдоль обрабатываемой поверхности детали со скоростью, обеспечивающей перемещение гранул относительно обрабатываемой поверхности, включают постоянный ток на гранулы и деталь, производят анодное удаление припуска, составляющего разницу между общим припуском на обработку и припуском на третьем этапе обработки, после чего на втором этапе отключают ток и подачу электролита и теми же гранулами производят виброударное упрочнение до достижения предельной величины наклепа, а на третьем этапе производят анодное растворение наклепанного слоя с использованием тока и электролита аналогично первому этапу и регулируют величину съема припуска до достижения на поверхности обрабатываемой детали величины наклепа, обеспечивающего наибольшую усталостную прочность материала детали.

Способом анодно-динамического упрочнения обрабатывают наружную и внутреннюю поверхность деталей. Способ осуществляют в три этапа. На первом этапе металлические гранулы (конструкционные стали, жаропрочные материалы), чугуны и др.) свободно размещают на обрабатываемой части детали, выполненной из любых токопроводящих материалов, затем подают электролит (на базе нетоксичных солей) вдоль обрабатываемой поверхности детали со скоростью, обеспечивающей перемещение гранул относительно обрабатываемой поверхности, потом включают постоянный ток (при низком напряжении генератора (2-4 В)) на гранулы и деталь, производят анодное удаление припуска, составляющего разницу между общим припуском на обработку и припуском на третьем этапе обработки, после чего на втором этапе отключают ток и подачу электролита и теми же гранулами производят виброударное упрочнение (механическая обработка) до достижения стабильной величины наклепа. На третьем этапе производят анодное растворение наклепанного слоя с использованием тока и электролита аналогично первому этапу и регулируют величины съема припуска до достижения на поверхности обрабатываемой детали величины наклепа, обеспечивающего наибольшую усталостную прочность материала детали.

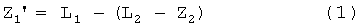

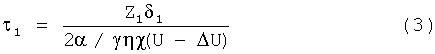

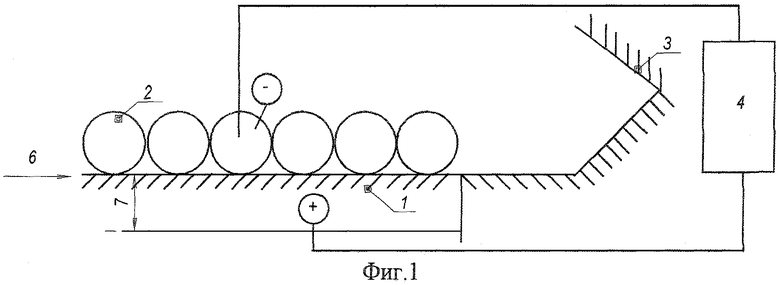

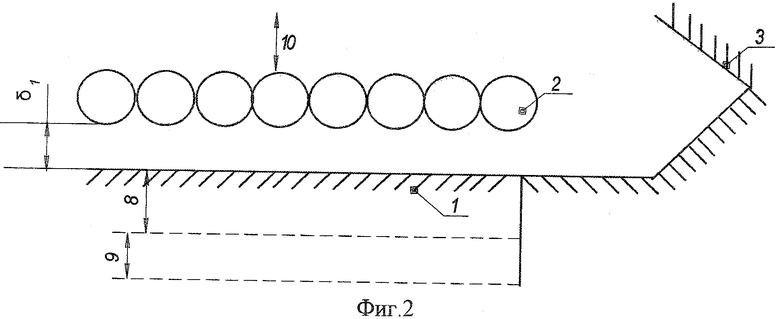

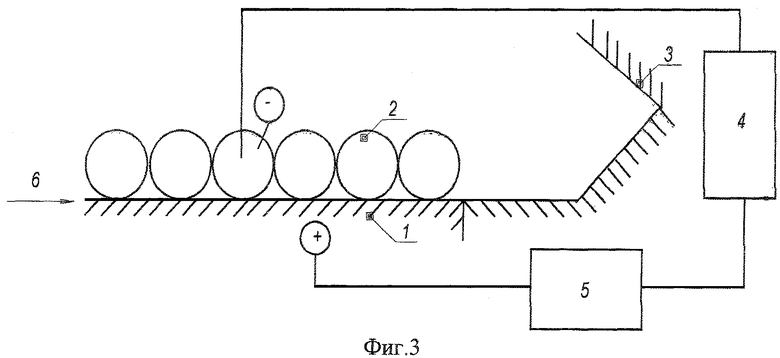

На чертежах 1-3 приведены этапы осуществления способа анодно-динамической обработки: анодное удаление припуска с детали до получения припуска на окончательную обработку (фиг.1), наклеп поверхностного слоя на предельную глубину (фиг.2), анодное снятие припуска при окончательной обработке (фиг.3).

На металлическую деталь 1, которая при анодной обработке является анодом, насыпают не менее одного слоя металлических гранул 2, которые при анодной обработке являются катодом, устанавливают экран 3 для удержания гранул 2 в зоне обработки. При анодной обработке ток поступает от генератора 4 с возможностью регулирования расхода электричества регулятором 5. Электролит 6 подают между деталью и гранулами 2. На первом этапе обработки удаляется припуск 7, на втором образуется зона части припуска 8 с повышенным наклепом. Допуск 9 на геометрические размеры обрабатываемой поверхности детали и динамическое воздействие виброударного упрочнения 10 показаны на фиг.2.

Способ осуществляют следующим образом: наносят на поверхность детали 1 один или несколько слоев гранул 2, включают (фиг.1 и 3) подачу от насоса (не показан) электролита 6 со слабой концентрацией и повышают давление электролита 6 до начала перемещения гранул 2 в направлениях вдоль детали 1 и от нее на величину отскока (δ1). Гранулы 2 достигают экрана 3 и отражаются им до возвращения на поверхность детали 1. Электролит 6 сливают через экран 3 и повторно используют. Ток (фиг.1 и 3) подают от генератора 4 на деталь 1 (анод) и гранулы 2 (катод). Припуск 7 на первом этапе обработки (фиг.1), удаляемый анодным растворением, рассчитывают по формуле:

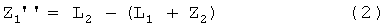

- для наружной поверхности

где L1 - толщина заготовки, мм;

L2 - толщина детали, мм;

Z2 - припуск 7 на достижение при виброударном упрочнении предельного наклепа поверхностного слоя детали, мм.

- для внутренней поверхности

Процесс обработки на первом этапе контролируют по времени τ1, которое составляет:

где Z1 - находят по (1) и (2) в зависимости от вида обрабатываемой поверхности, мкм;

α - электрохимический эквивалент материала детали (справочный материал), кг/(А×мин);

γ - плотность материала детали (справочный материал), кг/м3;

η - выход по току (справочный материал), зависит от выбранного электролита;

χ - проводимость электролита (справочный материал), зависит от состава и температуры электролита, см/м;

- средняя величина отскока гранул, мм. Регулируется скоростью потока в диапазоне 2-4 мм;

- средняя величина отскока гранул, мм. Регулируется скоростью потока в диапазоне 2-4 мм;

U - напряжение генератора, В. Регулируется в диапазоне 2-4 В;

ΔU - потери напряжения (справочный материал), зависит от состава электролита, величины отскока гранул, обрабатываемого материала, В.

На втором этапе время динамического виброударного упрочнения 10 выбирают или находят экспериментально по величине получения стабильной величины наклепа на части припуска 8, отсчитываемого от допуска 9 на деталь.

На третьем этапе происходит получение гарантированного оптимального наклепа за счет анодного удаления части припуска 8 и перемещения границы удаления припуска в середину поля допуска 9. Здесь требуется обеспечить точный объем удаления материала, поэтому анодный съем выполняется с контролем окончания процесса регулятором 5 (типа счетчика электричества) по расчетному значению количества электричества (Q):

где Z2 - предельная глубина зоны повышенного наклепа части припуска 8, мкм;

- средняя величина поля допуска 9 на деталь, мм.

- средняя величина поля допуска 9 на деталь, мм.

Режимы обработки на третьем этапе могут выбираться аналогичными процессу анодного растворения на первом этапе.

Пример осуществления способа. Способу анодно-динамического упрочнения подверглась компрессорная лопатка, выполненная из токопроводящего жаропрочного материала ЭИ437А, предельный наклеп которой после упрочнения достигает 37% (Сулима A.M., Евстигнеев М.И. Качество поверхностного слоя и усталостная прочность деталей из жаропрочных и титановых сплавов. - М.: Машиностроение, 1974, с.97, табл.3.7). По нашим исследованиям оптимальный наклеп должен составлять 5%±1% при глубине залегания остаточных напряжений - до 0,1 мм. Гранулами для динамического упрочнения являлись шарики диаметром 4-5 мм, выполненные из чугуна СЧ 20. Время динамического упрочнения составляло 15 минут при амплитуде отскока гранул - 4 мм (Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей. - М.: Машиностроение, 1978, с.117, табл.35). В качестве электролита для анодной обработки был выбран 5% раствор хлористого натрия при температуре 290 К. Рабочее напряжение - 4 В. Общий припуск на обработку составлял 0,4 мм. На первом этапе анодным растворением был удален припуск 0,3 мм (формула (1)), на что понадобилось около 2 минут машинного времени (формула (3)). Динамическое виброударное упрочнение на втором этапе составляло 15 минут. Анодное растворение на третьей стадии контролировалось по использованию 1,36 амперчасов электричества (время обработки около 1,3 минуты). Измерения остаточных напряжений методом Давиденкова отработанных деталей на приборе ПИОН-3 показало, что степень наклепа составила 4,1-5,5%. Это отвечало требованиям по оптимальной усталостной прочности (σ-1=470 МПа) жаропрочного материала ЭИ437А.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2004 |

|

RU2277034C2 |

| Способ упрочнения внутренних поверхностей каналов деталей | 2021 |

|

RU2788444C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ КОМБИНИРОВАННОЙ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЛОПАТОЧНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333822C1 |

Изобретение относится к комбинированным методам обработки с наложением электрического поля и механического упрочнения поверхностного слоя. Способ включает механическую и анодную обработку поверхности детали металлическими гранулами с наложением электрического поля в среде слабых электролитов на базе нетоксичных солей при низких напряжениях постоянного тока, анодом является деталь. Обработку осуществляют в три этапа, на первом этапе металлические гранулы свободно размещают на обрабатываемой части детали, затем подают электролит вдоль обрабатываемой поверхности детали со скоростью, обеспечивающей перемещение гранул относительно обрабатываемой поверхности, включают постоянный ток на гранулы и деталь, производят анодное удаление припуска, составляющего разницу между общим припуском на обработку и припуском на третьем этапе обработки, после чего на втором этапе отключают ток и подачу электролита и теми же гранулами производят виброударное упрочнение до достижения предельной величины наклепа, а на третьем этапе производят анодное растворение наклепанного слоя с использованием тока и электролита аналогично первому этапу и регулируют величину съема припуска до достижения на поверхности обрабатываемой детали величины наклепа, обеспечивающего наибольшую усталостную прочность материала детали. Способ позволяет обрабатывать наружные и внутренние поверхностные детали с получением гарантированного наклепа, обеспечивающего наибольшее повышение усталостной прочности деталей. 3 ил.

Способ анодно-динамического упрочнения детали из токопроводящего материала, включающий механическую и анодную обработку поверхности детали из токопроводящего материала металлическими гранулами с наложением электрического поля в среде слабых электролитов на базе нетоксичных солей при низких напряжениях постоянного тока, где анодом является деталь, отличающийся тем, что обработку осуществляют в три этапа, на первом этапе металлические гранулы свободно размещают на обрабатываемой части детали, затем подают электролит вдоль обрабатываемой поверхности детали со скоростью, обеспечивающей перемещение гранул относительно обрабатываемой поверхности, включают постоянный ток на гранулы и деталь, производят анодное удаление припуска, составляющего разницу между общим припуском на обработку и припуском на третьем этапе обработки, после чего на втором этапе отключают ток и подачу электролита и теми же гранулами производят виброударное упрочнение до достижения предельной величины наклепа, а на третьем этапе производят анодное растворение наклепанного слоя с использованием тока и электролита аналогично первому этапу и регулируют величину съема припуска до достижения на поверхности обрабатываемой детали величины наклепа, обеспечивающего наибольшую усталостную прочность материала детали.

| СПОСОБ ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ПРИ МЕХАНИЧЕСКОМ УПРОЧНЕНИИ | 2003 |

|

RU2261792C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2004 |

|

RU2277034C2 |

| Способ электро-химико-механической обработки | 1977 |

|

SU663518A1 |

| Способ размерной электрохимической обработки | 1984 |

|

SU1192917A1 |

| СПОСОБ КОМБИНИРОВАННОЙ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЛОПАТОЧНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333822C1 |

| WO 9956906 A1, 11.11.1999. | |||

Авторы

Даты

2011-02-10—Публикация

2009-02-27—Подача