;о

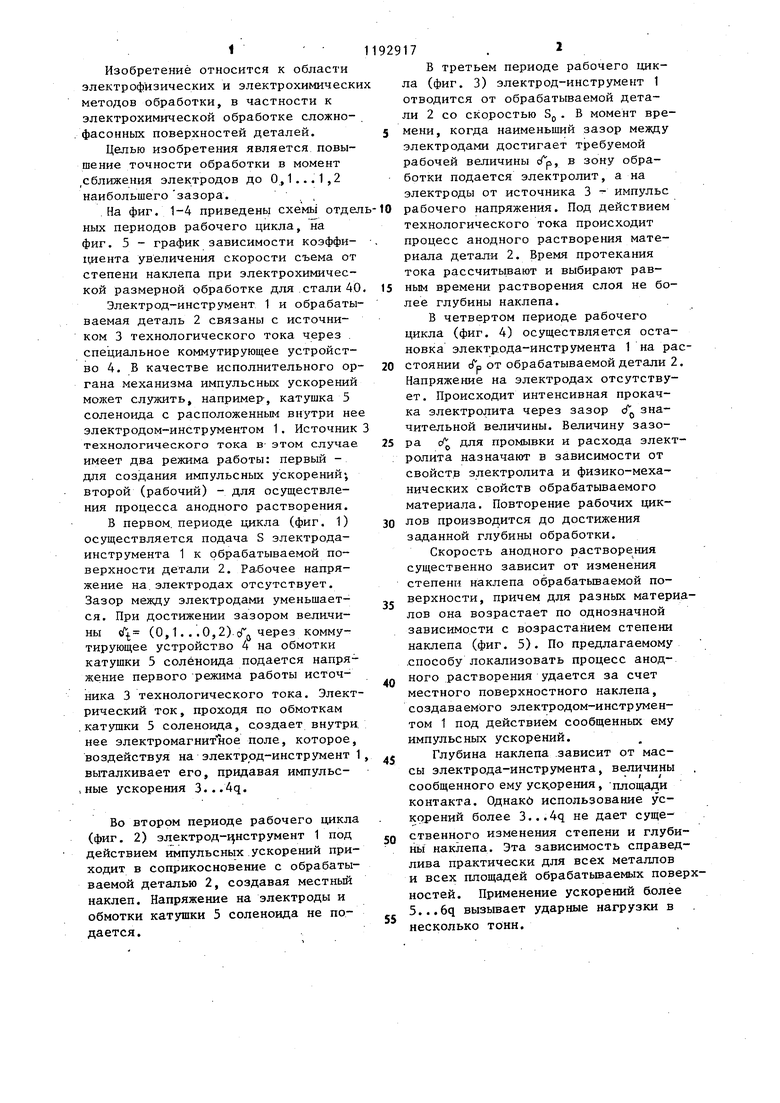

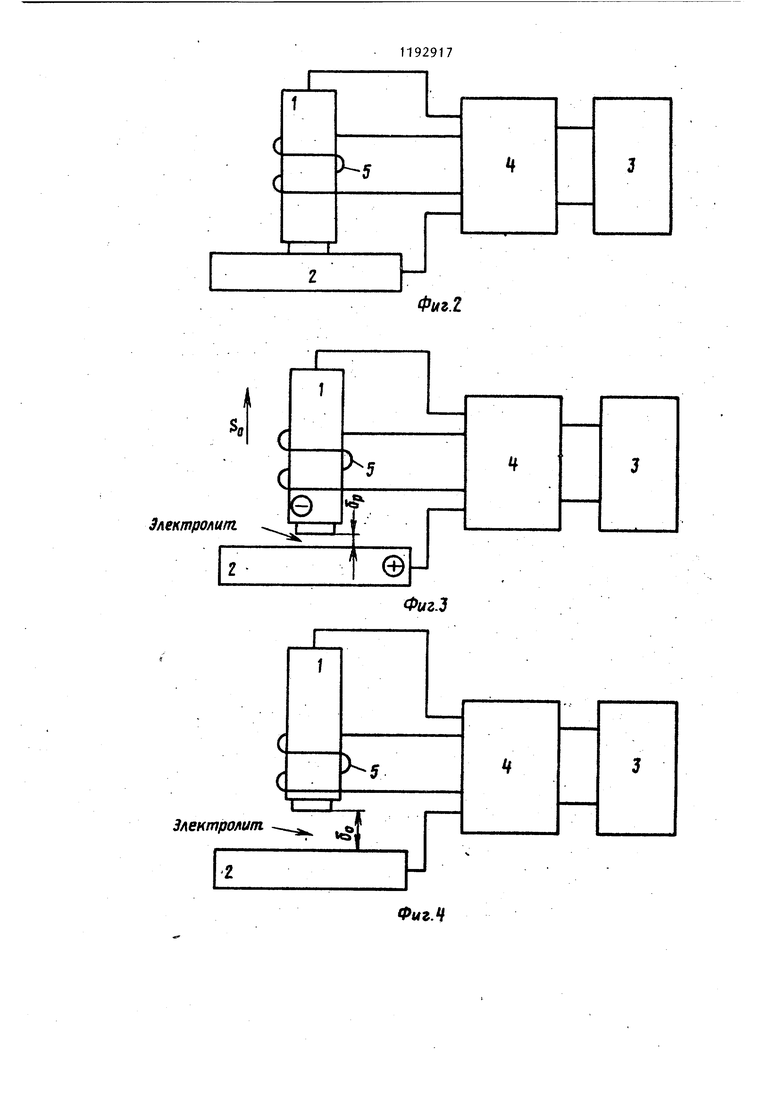

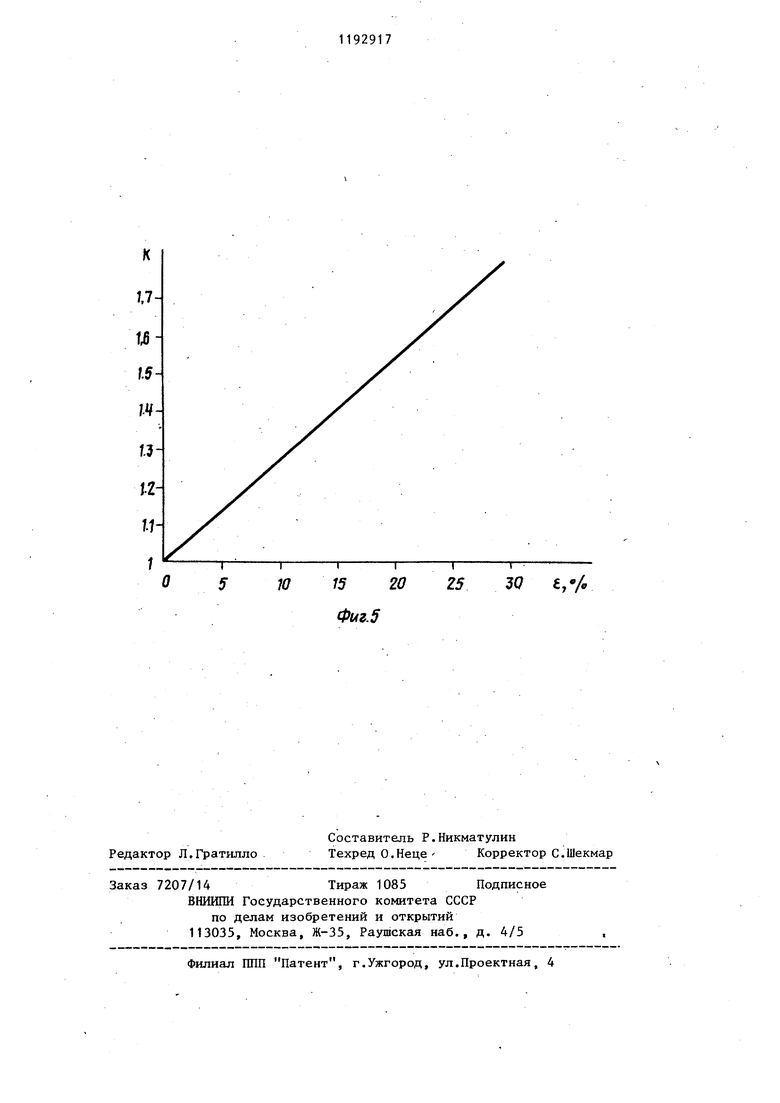

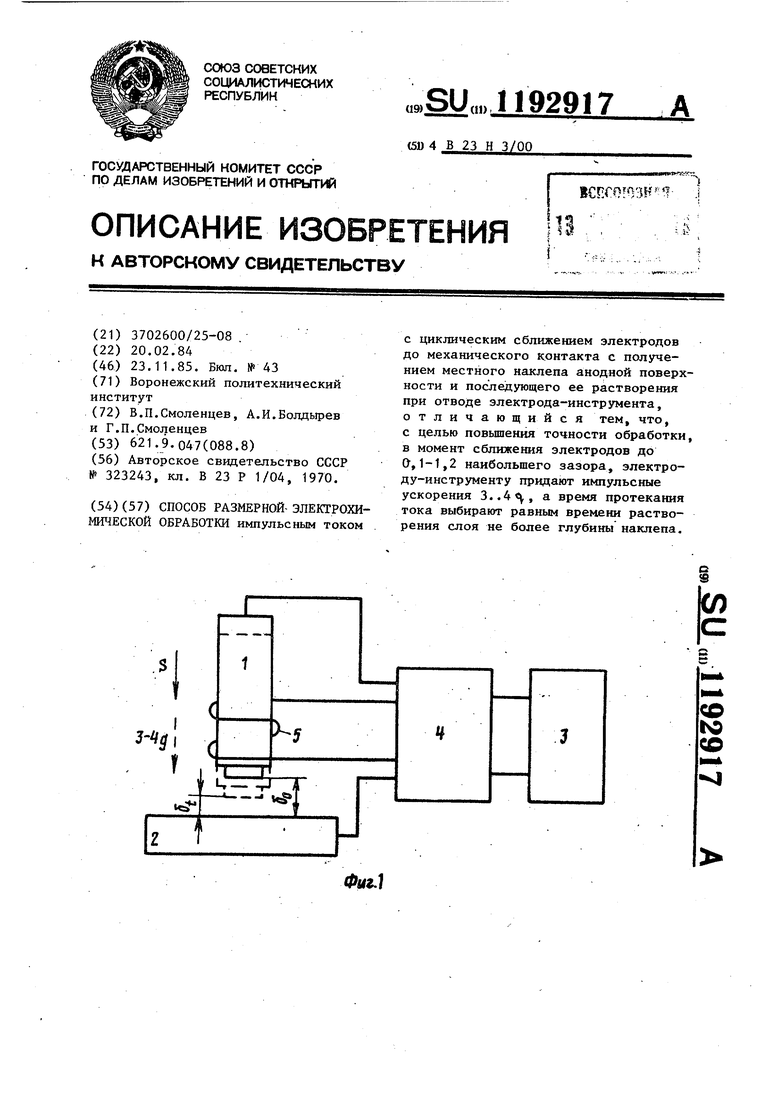

СО 1 Изобретение относится к области электрофизических и электрохимическ методов обработки, в частности к электрохимической обработке сложно. фасонных поверхностей деталей. Целью изобретения является повышение точности обработки в момент ,сближения электродов до 0,1...1,2 наибольшегозазора. На фиг. 1-4 приведены схемь отде ных периодов рабочего цикла, на фиг. 5 график зависимости коэффициента увеличения скорости съема от степени наклепа при электрохимической размерной обработке для стали 4 Электрод-инструмент 1 и обрабаты ваемая деталь 2 связаны с источником 3 технологического тока через . специальное коммутирующее устройство 4. В качестве исполнительного ор гана механизма импульсных ускорений может служить, например-, катушка 5 соленоида с расположенным внутри не электродом-инструментом 1. Источник технологического тока в- этом случае имеет два режима работы: первый для создания импульсных ускорений-, второй (рабочий) - для осуществления процесса анодного растворения. В первом, периоде цикла (фиг. 1) осуществляется подача S электродаинструмента 1 к обрабатываемой поверхности детали 2. Рабочее напряжение на.электродах отсутствует. Зазор между электродами уменьшается. При достижении зазором величины «Г (0,1. ..0,2).cTjj через коммутирующее устройство 4 на обмотки катушки 5 соленоида подается напряжение первого режима работы источника 3 технологического тока. Элект рический ток, проходя по обмоткам .катушки 5 соленоида, с.оздает внутри нее электромагнитное поле, которое, воздействуя на электрод-инструмент выталкивает его, придавая импульс,ные ускорения 3...4q. Во втором периоде рабочего цикла (фиг, 2) электрод- нструмент 1 под действием импульсных ускорений приходит в соприкосновение с обрабатываемой деталью 2, создавая местный наклеп. Напряжение на электроды и обмотки катушки 5 соленоида не подается.. 17 . 2 В третьем периоде рабочего цикла (фиг. 3) электрод-инструмент 1 отводится от обрабатываемой детали 2 со скоростью Sp. В момент времени, когда наименьший зазор между электродами достигает требуемой рабочей величины сГр, в зону обработки подается электролит, а на электроды от источника 3 - импульс рабочего напряжения. Под действием технологического тока происходит процесс анодного растворения материала детали 2. Время протекания тока рассчитывают и выбирают равным времени растворения слоя не более глубины наклепа. В четвертом периоде рабочего цикла (фиг. 4) осуществляется остановка электрода-инструмента 1 на расстоянии сГр от обрабатываемой детали 2. Напряжение на электродах отсутствует. Происходит интенсивная прокачка электролита через зазор f значительной величины. Величину зазора с/ для промывки и расхода электролита назначают в зависимости от свойст.в электролита и физико-механических свойств обрабатываемого материала. Повторение рабочих циклов производится до достижения заданной глубины обработки. Скорость анодного растворения существенно зависит от изменения степени наклепа обрабатываемой поверхности, причем для разных материалов она возрастает по однозначной зависимости с возрастанием степени наклепа (фиг. 5). По предлагаемому .способу локализовать процесс анодного растворения удается за счет местного поверхностного наклепа, создаваемого электродом-инструментом 1 под действием сообщенных ему импульсных ускорений. Глубина наклепа .зависит от массы электрода-инструмента, величины сообщенного ему ускорения, площади контакта. Однако использование ускорений более 3...4q не дает существеннрго изменения степени и глубины наклепа. Эта зависимость справедлива практически для всех металлов и всех площадей обрабатьюаемых поверхностей. Применение ускорений более 5...6q вызывает ударные нагрузки в несколько тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2004 |

|

RU2277034C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2165341C2 |

| СПОСОБ АНОДНО-ДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛИ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2009 |

|

RU2411111C2 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333821C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗГОТОВЛЕНИЯ УГЛУБЛЕНИЙ, ОБРАЗУЮЩИХ ТУРБУЛИЗАТОРЫ НА РЕБРАХ И В ДОННОЙ ЧАСТИ ОХЛАЖДАЮЩИХ КАНАЛОВ ТЕПЛОНАПРЯЖЕННЫХ МАШИН, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573465C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| Способ электро-химико-механической обработки | 1977 |

|

SU663518A1 |

| Способ электрохимического удаления припуска с поверхности детали и устройство для его реализации | 2019 |

|

RU2716387C1 |

СПОСОБ РАЗМЕРНОЙ-ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ импульсным током с циклическим сближением электродов до механического контакта с получением местного наклепа анодной поверхности и последующего ее растворения при отводе электрода-инструмента, отличающийся тем, что, с целью повьппенйя точности обработки, в момент сближения электродов до 0,1-1,2 наибольшего зазора, электроду-инструменту придают импульсные ускорения 3.., а время протекания тока выбирают равным времени растворения слоя не более глубины наклепа.

Фиг.2

Фиг.Н

r y

i- Ю

-1- /5

Фиг. 5

-(- 25

-I- 20

30 €,y.

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU323243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-23—Публикация

1984-02-20—Подача