Изобретение относится к области отделочно-упрочняющей обработки и может быть использовано для отделки и упрочнения токопроводящими гранулами внутренних поверхностей каналов, например узких сквозных межлопаточных каналов переменного сечения в колесах турбин с наружным бандажом, имеющих нестабильную исходную микрогеометрию и неравномерно распределенные по профилю канала физико-механические свойства поверхностного слоя материала. (Известен способ вибрационной обработки [Патент 2173627 Способ вибрационной обработки / Авт. Г.А. Сухочев, А.В. Бондарь, А.В. Левченко. Опубл. 20.09.2001. Бюл. 26), заключающийся в периодическом возвратно-поступательном продвижении (виброэкструдировании) гранулированной рабочей среды через межлопаточные каналы детали в условиях низкочастотной (20-30 Гц) вибрации. Это продвижение осуществляется под действием динамического давления, создаваемого в рабочей среде попеременно на входе и выходе межлопаточного канала, в соответствии с направлениями ее виброэкструдирования. Во время обработки контейнеру с обрабатываемой деталью и рабочей средой сообщается колебательное движение в вертикальной плоскости. После каждого цикла виброэкструдирования осуществляются периодические повороты контейнера на 180° вокруг горизонтальной оси (знакопеременные повороты). После каждого поворота контейнер фиксируется в вертикальных угловых положениях, соответствующих положению его оси и главной оси обрабатываемой детали.

К основному недостатку способа относится ограниченного время непре-рывной обработки вследствие образования от периодических соударений гранул с цеталью на обрабатываемой поверхности твердого слоя оксидов, препятствующих дальнейшему удалению припуска. Требуется постоянное (через 10-15 минут обработки) обновление обрабатывающей гранулированной среды и травление поверхностей лопатки для удаления оксидов, что нарушает микроструктуру поверхностного слоя материала. Также, отсутствие равномерных локальных воздействий между гранулированным инструментом и заготовкой не позволяет получить заданный стабильный наклеп поверхностного слоя канала, выровнять микрогеометрию поверхности и полностью удалить дефектный слой от предыдущих технологических операций, что сокращает срок эксплуатации изделий.

Наиболее близким аналогом заявленного способа является способ (Патент 2537411 Способ упрочнения каналов детали / Авт. Г.А. Сухочев, С.Н. Коденцев, Е.Г. Смольянникова, А.О. Родионов. Опубл. 10.01.2015. Бюл. 1) отделочно-упрочняющей обработки внутренних поверхностей каналов детали, по которому обеспечивают вибрацию с частотой 20-30 Гц корпуса контейнера, содержащего токопроводящие стальные шарики для возвратно-поступательного движения через каналы детали. Подают низковольтное напряжение на корпус и на обрабатываемую деталь, которую изолируют от корпуса. В контейнер подают слабопроводящую жидкость в виде технической воды для передачи между шариками низковольтного напряжения в 4-8 В. В результате обеспечивается равномерная степень наклепа и устраняются микротрещины на обрабатываемой поверхности детали. Однако, этот способе эффективен при одинаковом по всей длине сечении канала. В противном случае вибрирующие гранулы в канале замедляют свое движение по мере его сужения и из-за постоянных соударений с друг-другом значительно теряют кинетическую энергию, происходит заклинивание и процесс виброэкструдирования прекращается.

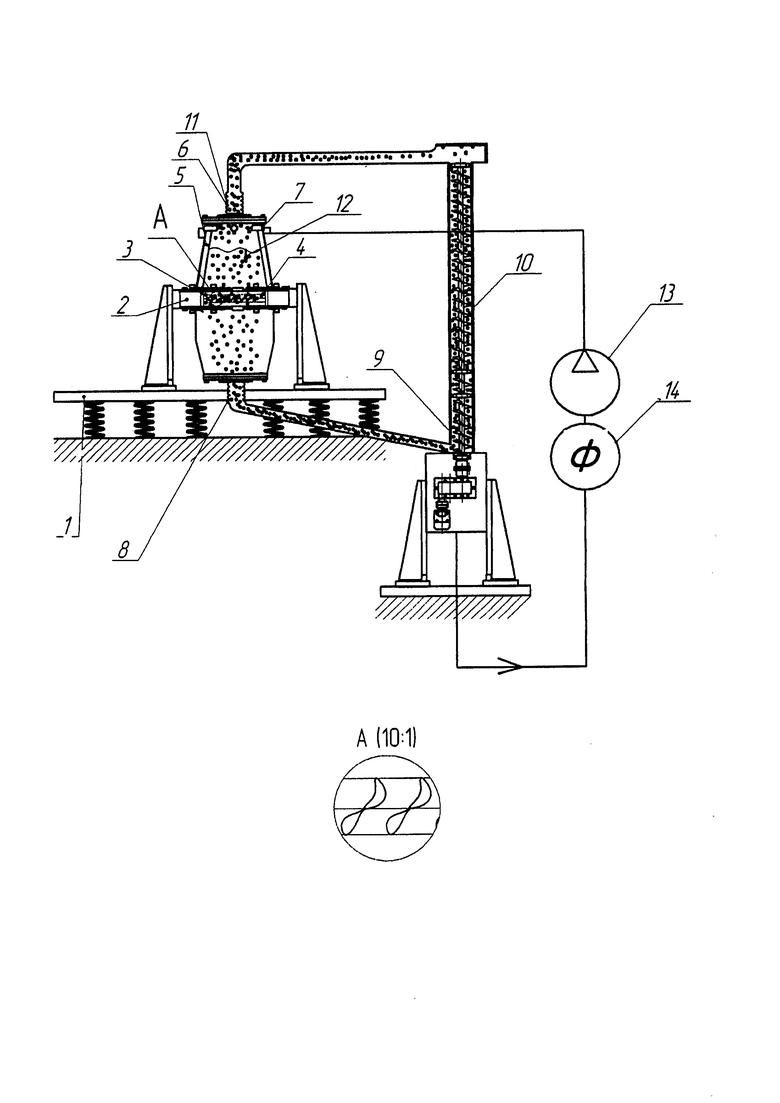

Предлагаемый способ направлен на получение равномерной степени наклепа и устранения микродефектов по всей обрабатываемой поверхности за счет непрерывного импульсно-ударного виброэкструдирования обрабатывающей среды по каналам лопаточной детали. Это достигается тем, что для обеспечения постоянного импульсно-ударного режима контактирования, а также для регулярного встряхивания и разрыхления обрабатывающей среды процесс упрочнения ведут на постоянном режиме при частоте не менее 30 Гц периодами не более 5 минут, а в промежутке времени не более 50 секунд после каждого постоянного и циклического периода частоту колебаний контейнера снижают до 20 Гц. Также во время снижения частоты вибрации до 20 Гц в контейнер подают слабопроводящую техническую воду. На рисунке показано, как в закрепленный на вибромашине 1 в корпус 2 контейнера в электроизолированной оснастке 3 устанавливают две одинаковые лопаточные детали 4. Детали обращены к друг-другу тонкими кромками лопаток. Такое расположение деталей вызвано необходимостью более интенсивной обработки труднодоступных наиболее узких сечений канала и оберегания от повреждений кромок лопаток.

Через отверстие в крышке 5 над деталью 4 подают токопроводящие гранулы 6, заполняя внутреннюю полость под крышкой 5 на 0,75 объема. На деталь 2 через токоподводы в оснастке 3 подают положительное напряжение, на токопроводящие гранулы 6 через крышку 5 подают отрицательное напряжение, обеспечивая этим анодное растворение и удаление продуктов обработки с поверхности каналов детали в момент ударов с гранул через жидкостную пленку. Обработку проводят постоянно при частоте 30 Гц, при этом через 5 минут процесс замедляется и останавливается из-за заклинивания гранул в направлении сужения канала. Тогда через штуцеры 7 подают слабопроводящую техническую воду 12 постоянно и циклически через 5 минут не более 50 секунд. За это время частоту контейнера снижают до 20 Гц. В этот незначительно малый период времени анодного растворения материала не происходит вследствие постоянной, а не дискретной проводимости в обрабатывающей среде, но гранулы 6 при этом не слипаются и разрыхляются, и совершают импульсно-поступательное продвижение по каналу в условиях низкочастотной вибрации около 20 Гц, перемещаясь по каналам детали под действием силы тяжести и виброускорения, вследствие чего происходит обработка канала. Такие циклы повторяются весь период обработки.

Циркуляция в устройстве технической воды осуществляется насосом 13, очистку воды от продуктов обработки выполняет фильтр 14. Далее гранулы 6, пройдя каналы деталей просыпаются в нижнюю часть контейнера 2, через эластичный рукав 8 (например, сильфонного типа), который не передает контактную вибрацию за пределы вибромашины 1, попадают в бункер 9. Для обеспечения непрерывной и бесперебойной подачи гранул 6 в каналы деталей из бункера 9 гранулы 6 посредством транспортера 10 (например, шнекового типа с обрезиненными лопастями) через эластичный рукав 11 (аналогичному рукаву 8) подаются полость под крышкой 5 во время всего цикла импульсно-ударного виброэкструдирования.

После импульсно-ударного виброэкструдирования каналов спаренных деталей с одной стороны, отключается вращение шнека 10, затем, после просыпания оставшихся над деталями гранул, вибромашина 1 останавливается, снимается крышка 5, производится переворот пары деталей 4 на 180° вокруг горизонтальной оси. Затем крышка устанавливается на свое место и цикл повторяется в той же последовательности, и на тех же режимах для обработки каналов в противоположном направлении. При предложенном способе комбинированной обработки гранулы за счет механического воздействия создают сглаженный микрорельеф без концентраторов микротрещин, образуют в поверхностном слое материала детали остаточные напряжения сжатия при заданной степени наклепа и совместно с анодным растворением формирует стабильную шероховатость, благоприятную для эксплуатации лопаточной детали. Время обработки и режимные параметры процесса настраиваются по прогибу плоских образцов перед обработкой каждой партии деталей.

Пример осуществления способа. Провели обработку межлопаточных каналов колеса турбины в форме диска диаметром 150 мм, имеющих вид сужающихся по длине пазов переменного сечения, выполненных в радиальном направлении таким образом, что по периферии торца диска остается бандажное кольцо толщиной 7 мм. Поперечное сечение такого паза условно трапецевидное и имеет вписанные размеры на одном торце диска - 3×7×15 мм, а на другом 2,5×6×15 мм, длина канала - 30 мм. Угол раскрытия канала в минимальном сечении β=30°. Выпуклые и вогнутые поверхности лопаток, которые образуют канал, имеют криволинейную форму. Исходная шероховатость поверхности паза Ra=4...6 мкм. Обрабатывающая среда - смесь в равной пропорции двух фракций стальных шариков диаметром 1 и 1,5 мм (получены из инструментальной стали Р6М5, твердость HRC-60…62). Обработку двух переходов с переворотом пакета деталей проводят в течении 40 мин с частотой колебаний 16 и 20-24 Гц. Насыпной объем обрабатывающей среды постоянно составляет 75% объема полости контейнера над деталями. В качестве слабопроводящей жидкости используют техническую воду. Напряжение на токо-подводах 8 В.

Результаты отделочно-упрочняющей обработки межлопаточных каналов:

- параметр шероховатости поверхности Ra, мкм - 0,35-0,4;

- сплошность (равномерность) обработки, % - 100;

- прогиб настроечных образцов в имитаторе, мм - 0,15-0,2, что соответствует степени наклепа поверхностного слоя - 4÷7%.

Использование способа позволит расширить технологические возможности для отделки и упрочнения деталей лопаточного типа, повысить производительность и качество обработки поверхностей межлопаточных каналов, обеспечить повышение усталостного ресурса, повышение эксплуатационных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ КОМБИНИРОВАННОЙ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЛОПАТОЧНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333822C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1999 |

|

RU2173627C2 |

| Способ упрочняющей обработки локальных участков поверхностей деталей роторов | 2019 |

|

RU2709072C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ вибрационной обработки деталей сложной формы | 1986 |

|

SU1316797A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2004 |

|

RU2269406C1 |

| СПОСОБ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2342243C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ УЗКИХ КАНАЛОВ ДЕТАЛИ | 2015 |

|

RU2634398C2 |

| СПОСОБ ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ПРИ МЕХАНИЧЕСКОМ УПРОЧНЕНИИ | 2003 |

|

RU2261792C2 |

Изобретение относится к области отделочно-упрочняющей обработки и может быть использовано для отделки и упрочнения токопроводящими гранулами внутренних поверхностей каналов, например узких сквозных межлопаточных каналов переменного сечения в колесах турбин с наружным бандажом, имеющих нестабильную исходную микрогеометрию и неравномерно распределенные по профилю канала физико-механические свойства поверхностного слоя материала. Способ включает импульсно-ударное виброэкструдирование каналов детали токопроводящими гранулами в корпусе контейнера при вибрации контейнера и подаче положительного напряжения на деталь и отрицательного напряжения на токопроводящие гранулы. Упрочнение осуществляют на постоянном режиме при частоте вибрации контейнера 30 Гц периодами не более 5 мин с промежутком не более 50 с, во время которого в контейнер постоянно и циклически подают слабопроводящую техническую воду, а частоту вибрации контейнера снижают до 20 Гц. Обеспечивается равномерная степень наклепа и устранения микродефектов по всей обрабатываемой поверхности. 1 ил., 1 пр.

Способ упрочнения внутренних поверхностей каналов детали, включающий импульсно-ударное виброэкструдирование каналов детали токопроводящими гранулами в корпусе контейнера при вибрации контейнера и подаче положительного напряжения на деталь и отрицательного напряжения на токопроводящие гранулы, отличающийся тем, что упрочнение осуществляют на постоянном режиме при частоте вибрации контейнера 30 Гц периодами не более 5 мин с промежутком не более 50 с, во время которого в контейнер постоянно и циклически подают слабопроводящую техническую воду, а частоту вибрации контейнера снижают до 20 Гц.

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1999 |

|

RU2173627C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710086C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА | 2018 |

|

RU2700229C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| Способ поверхностной электрохимической обработки деталей | 1985 |

|

SU1250409A1 |

| US 3776827 A1, 04.12.1973 | |||

| WO 2017186992 A1, 02.11.2017. | |||

Авторы

Даты

2023-01-19—Публикация

2021-05-25—Подача