Область изобретения

Настоящее изобретение относится, в общем случае, к плетеным структурам и, в частности, к принимающим нужную форму плетеным структурам, которые характеризуются наличием продольных участков и диагональных участков, при этом продольные участки имеют больший диаметр, чем диагональные участки. Параметры принимающих нужную форму плетеных структур рассчитываются в соответствии со значениями периметра и площади зазора, который необходимо заполнить.

Предпосылки изобретения

Трансферное формование смолой было известно на протяжении многих десятилетий, и его использование значительно увеличилось в последние годы. Способ обеспечивает экономичное производство композитов высокого качества. Термин «композит» используется для определения класса материалов, в которых связующий материал, например пластмасса (как термореактивная пластмасса, так и термопластик), металл или керамика, армирован усиливающими волокнами в виде заготовки. Композиты имеют преимущество, заключающееся в том, что окончательная конструкция обладает свойствами, которые являются комбинацией свойств материалов, входящих в состав композита (т.е. волокнистых армирующих элементов и связующих материалов).

В соответствии с этим способом пропитывающая смола при низкой текучести и под давлением заливается в закрытую форму, содержащую заготовку из сухих волокон. Сухие волокна, представляющие собой непрерывную плетеную сетку или однонаправленные тканые или вязаные заготовки, находятся в закрытой форме, и пропитывающая смола вводится в форму под внешним давлением или разрежением. Пропитывающая смола отверждается благодаря экзотермическому эффекту или при подведении дополнительного тепла, необходимого для завершения процесса отверждения.

Трансферное формование может использоваться для производства дешевых композиционных деталей, имеющих сложную форму. Эти детали обычно имеют непрерывное волокнистое армирование, а также внутреннюю и внешнюю обводные линии, необходимые для контроля поверхностей. Наличие непрерывных волокнистых армирующих структур в больших конструкциях отличает трансферное формование от других способов жидкой формовки.

В прошлом способ пропитки смолой армирующей структуры в закрытой форме использовался в применениях, подходящих для рынка товаров широкого потребления. Однако в последние годы благодаря разработке высокопрочных полимерных систем и более перспективных систем нагнетания трансферное формование смолой получило новое развитие. Недавние разработки способствовали развитию и использованию трансферного формования для производства высокопрочных композитных конструкций, особенно в аэрокосмической индустрии.

Для аэрокосмической индустрии наиболее заметное преимущество трансферного формования состоит в его способности комбинировать многочисленные компоненты в одну общую структуру. Например, многие традиционные конструкции состоят из множества отдельных деталей, которые комбинируются в блоки, регулировка, соединение, механический крепеж и изоляция которых обычно требуют больших трудовых затрат. Таким образом, из-за суммирования допусков при соединении эти блоки могут сильно изменяться от части к части.

Трансферное формование смолой обеспечивает изготовление гладких поверхностей. Результатом процесса отливки внутри формы являются поверхности, качество изготовления которых сравнимо с качеством поверхностей инструментов. Трансферное формование смолой также позволяет контролировать соотношение между армирующими волокнами и пропиткой в готовом изделии. Наличие этого преимущества позволяет изготовлять высокопрочные и легкие детали.

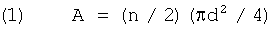

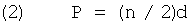

Однако, когда многочисленные компоненты конструкции, имеющие закругленные края, комбинируются друг с другом, вогнутость краев приводит к образованию зазоров в местах стыковки компонентов. Рассмотрим геометрические конфигурации, показанные на Фиг.1А и 1В, которые представляют из себя часто возникающие поперечные сечения, заполняемые «радиусными заполнителями» в процессе изготовления композитной конструкции. Одним из способов заполнения данного объема является закладка в него отдельных одиночных волокон. Однако этот способ трудоемок и малоэффективен. Альтернативным способом заполнения данного объема является использование плетеного «заполнителя», который объединяет многочисленные одиночные волокна в единое целое. Недостатком этого способа является, то что заполнитель обычно является жестким и трудно приводится в соответствие с изменяющимся поперечным сечением. На специальных плетельных машинах можно изготовить материал, имеющий определенную геометрическую конфигурацию, подходящую для определенного применения. Обычно трубчатые плетения, отчасти, могут приводиться в соответствие с изменяющимися формами, но геометрические ограничения, накладываемые на процесс плетения, сильно усложняют получение как необходимого объема волокна, так и нужного периметра вогнутых или сложных форм, таких как, например, показанных на Фиг.1А и 1В.

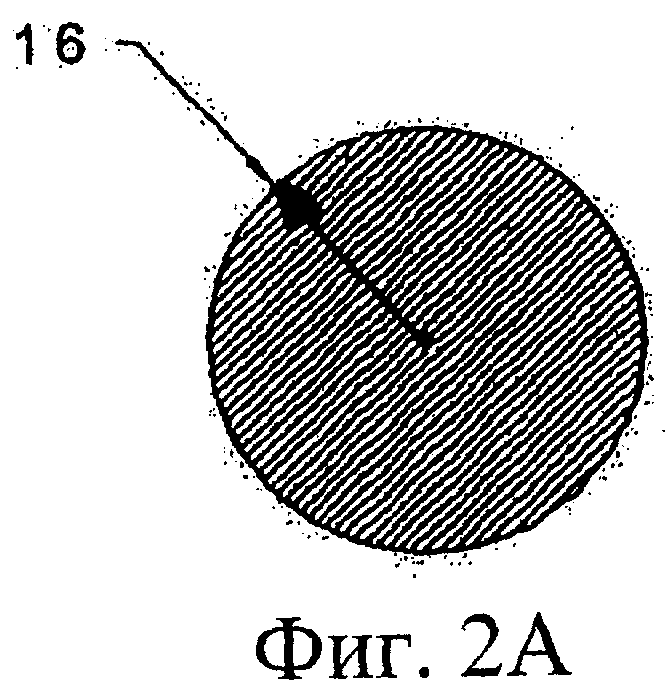

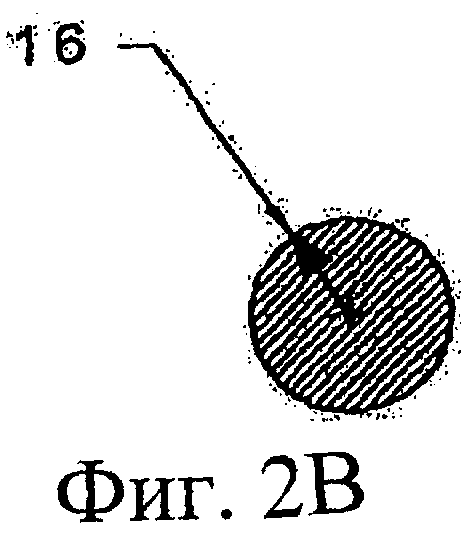

Рассмотрим, например, геометрическую конфигурацию, показанную на Фиг.1А, где длины сторон заполняемого вогнутого зазора или области 8 имеют номера позиций 10 и 12, а радиус заполняемого вогнутого зазора или области 8 имеет номер позиции 14. В этом примере предполагается, что длина каждой из сторон 10 и 12 заполняемого вогнутого зазора 8 составляют 0,50 дюйма (1,27 см). Кроме того, предполагается, что радиус 14 вогнутого зазора приблизительно равен 0,50 дюйма (1,27 см). Для того, чтобы работать в качестве наполнителя, соответствующего форме зазора, плетение должно иметь приблизительно ту же самую площадь поперечного сечения (0,054 кв. дюйма (0,348 кв. см)) и тот же периметр (1,785 дюйма (4,534 см)), что и вогнутый зазор 8 на Фиг.1А. На Фиг.2А и 2В показаны два предельных случая, возникающие при попытке изготовления кругового плетения, удовлетворяющего критериям площади и периметра, показанных на Фиг.1А. В случае, показанном на Фиг.2А, где радиус 16 плетения равен 0,284 дюйма (0,721 см), а периметр составляет 1,785 дюйма (4,534 см), площадь жесткого плетения (0,253 кв.дюйма (1,632 кв.см)) оказывается слишком велика. В другом случае, показанном на Фиг.2В, где радиус 16 плетения равен 0,131 дюйма (0,333 см), а площадь составляет 0,054 кв.дюйма (0,348 кв.см), периметр жесткого плетения (0,283 дюйма (0,719 см)) оказывается слишком мал.

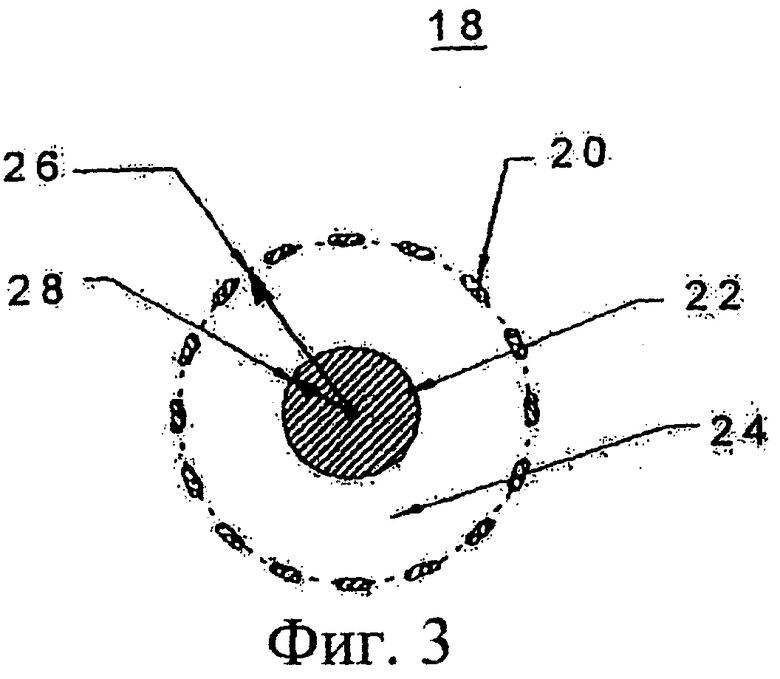

В некоторых случаях описанную выше дилемму, возникающую при традиционном плетении, можно избежать путем использования барабанов. Фактически, плетение обладает свойством принимать форму барабанов, имеющих различное поперечное сечение. Однако эта возможность имеет ограничение, состоящее в том, что барабан не может иметь вогнутую геометрическую форму. Таким образом, обычно сначала плетение осуществляется вокруг выпуклой геометрической конфигурации, необходимого периметра, а затем этот периметр после окончания плетения деформируется до необходимой вогнутой формы. Круговое поперечное сечение плетеной трубчатой оболочки вокруг сердцевины 18, имеющей недостаточный размер и идеальный периметр, с внутренним пустым пространством 24 значительных размеров, показано на Фиг.3.

В противоположность жесткому плетению, показанному на Фиг.2А, в котором площадь волоконной области слишком велика, плетение на Фиг.3 имеет жесткую волоконную сердцевину 22, с параметрами, необходимыми для получения требуемого значения площади. Все попытки заполнить пустое пространство 24 между жесткой волоконной сердцевиной 22 и плетеной трубчатой оболочкой 20 с однонаправленными волокнами оказались бесплодны, поскольку сердцевина просто «выпадает» из оболочки.

Патент США №6231941 предлагает радиусный заполнитель или заполнитель зазора, предназначенный для наполнения вогнутых пространств, показанных на Фиг.1А и Фиг.1В. Как показано на чертеже, плетеный рукав окружает некоторое количество однонаправленных жгутов (не закрученных волокон). Сердцевины однонаправленных жгутов могут иметь одинаковые или изменяющиеся вдоль длины сердцевины поперечные сечения, такие, чтобы заполнить определенный зазор. Радиусный заполнитель формируют на барабане, включающем в себя фасонную поверхность, которая в значительной степени имеет форму, показанную на Фиг.1А и 1В. Плетеный рукав плетут вокруг однонаправленных жгутов и пропитывают клеящим веществом. Плетеный рукав с находящимися в нем однонаправленными жгутами располагают на поверхности барабана и помещают в вакуум, созданный в надувной камере. Затем радиусный заполнитель помещают в автоклав и нагревают, а разрежение одновременно создают в надувной камере. Нагрев продолжают до тех пор, пока клеящее вещество на плетеном рукаве предварительно не схватится или наполовину застынет. Поскольку клеящее вещество находится в полузастывшем состоянии, оно действует как связующий компонент, поддерживающий соединение и конфигурацию плетеного рукава, пока не произведена окончательная пропитка армирующей структуры в закрытой форме. Однако этот способ требует специальной конструкции барабана, с помощью которого изготавливается необходимый наполнитель зазора. Данный процесс требует больших временных затрат и является трудоемким и дорогостоящим.

В соответствии с этим существует необходимость создания плетеного наполнителя, который соответствовал бы параметрам зазоров с изменяющимся поперечным сечением и который мог бы быть изготовлен с помощью традиционных способов плетения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является изготовление трубчатой структуры, форма которой соответствует форме вогнутых зазоров или зазоров сложной формы.

Настоящее изобретение направлено на создание трубчатой структуры, которая включает в себя продольные участки, расположенные на одной окружности, и диагональные участки, взаимодействующие с продольными участками и формирующие вместе с ними трубчатую структуру. Продольные участки трубчатой структуры имеют больший диаметр, чем диагональные.

Другой аспект настоящего изобретения касается способа формования принимающего нужную форму плетения. Способ включает в себя расчет периметра и площади зазора, который должен быть заполнен плетением. Далее, опираясь на значения периметра и площади зазора, может быть рассчитано количество держателей плетельной машины и диаметр продольных жгутов кругового сечения. После завершения расчета параметров принимающее нужную форму плетение изготавливают с продольными жгутами, формирующими трубчатую оболочку плетения. Поскольку параметры трубчатой оболочки плетения рассчитаны, опираясь на значения периметра и площади заполняемого зазора, зазор заполняют плетением, после того как форма плетения принимает форму зазора.

Другой аспект настоящего изобретения касается способа упрочнения тканых структур. Способ включает в себя создание трубчатой структуры с продольными участками, расположенными на одной окружности, и с диагональными участками, соединяющими продольные участки в трубчатую структуру. Продольные участки трубчатой структуры имеют больший диаметр, чем диагональные. После изготовления трубчатую структуру вставляют и приводят в соответствие по меньшей мере с одной поверхностью тканой структуры, требующей упрочнения. Наконец, комбинацию тканой структуры и трубчатой структуры пропитывают смолой.

Различные элементы новизны, отличающие изобретение, представлены, в частности, в прилагаемой формуле изобретения, которая является частью этого описания. Для лучшего понимания изобретения, преимуществ, связанных с его использованием, и целей, достигнутых его применением, в тексте приведены ссылки на сопровождающие материалы, в которых предпочтительные варианты выполнения изобретения пояснены прилагаемыми чертежами, на которых соответствующие компоненты имеют одинаковые номера позиций.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующее подробное описание, приведенное путем примера, который не ограничивает настоящее изобретение, пояснено чертежами, на которых соответствующие элементы и части имеют одинаковые номера позиций, где:

Фиг.1А изображает вогнутый зазор, предназначенный для заполнения волокнами;

Фиг.1В изображает заполняемый волокнами зазор сложной формы, образованный при стыковке двух изогнутых структур;

Фиг.2А изображает непрерывное круговое плетение с периметром, равным периметру заполняемого зазора, показанного на Фиг.1А;

Фиг.2В изображает непрерывное круговое плетение с площадью, равной площади заполняемого зазора, показанного на Фиг.1А;

Фиг.3 изображает плетеную трубчатую оболочку с жесткой сердцевиной недостаточного размера, которая соответствует площади и периметру заполняемого зазора, показанного на Фиг.1А;

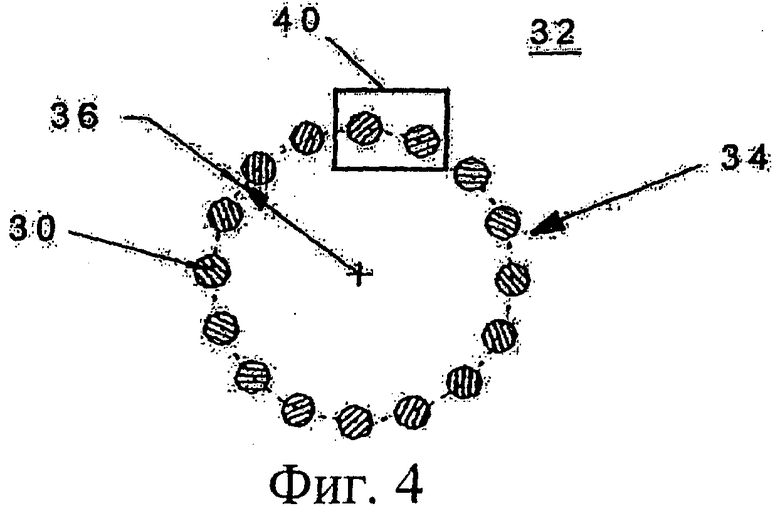

Фиг.4 иллюстрирует один из аспектов настоящего изобретения с продольными участками слишком большого размера;

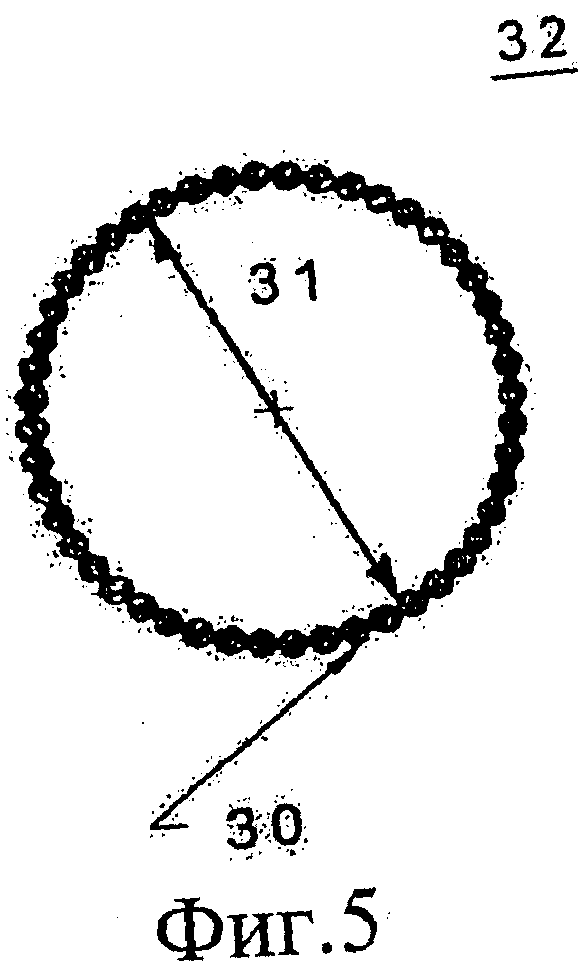

Фиг.5 изображает принимающее нужную форму плетение в соответствии с одним из вариантов выполнения настоящего изобретения;

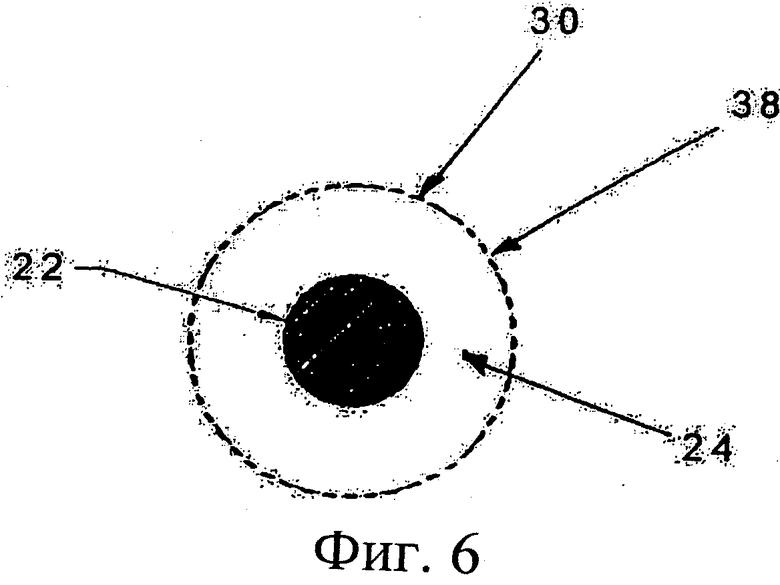

Фиг.6 изображает стандартную трехмерную конструкцию, выполненную в соответствии с известным уровнем техники;

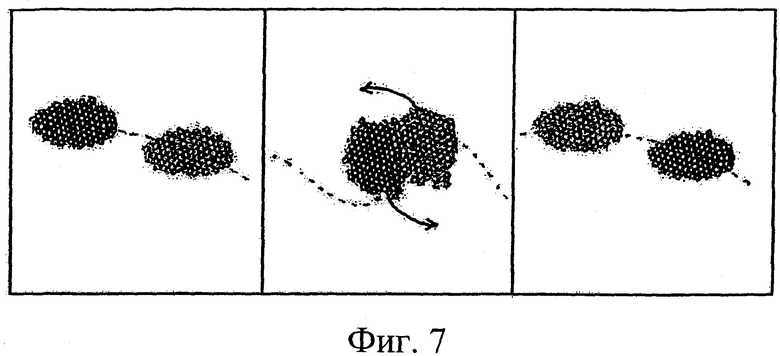

Фиг.7 изображает смежные плетеные продольные участки или жгуты в процессе их перекатывания относительно друг друга в соответствии с одним из вариантов выполнения настоящего изобретения; и

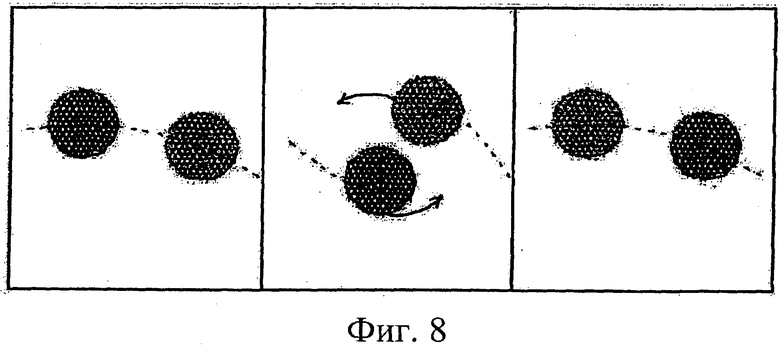

Фиг.8 изображает смежные плетеные продольные участки или жгуты в процессе их перекатывания относительно друг друга в соответствии с одним из вариантов выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Как уже было описано выше и показано на Фиг.2А и 2В, создание традиционной плетеной трубчатой структуры, соответствующей как площади, так и периметру вогнутого зазора или зазора сложной формы, показанных на Фиг.1А и 1В, является трудной и почти невыполнимой задачей. Ранее, чтобы достичь соответствия как площади, так и периметру зазора сложной формы, структура 18, состоящая из плетеной трубчатой оболочки 20, окружающей жесткую волоконную сердцевину 22 недостаточного размера, выполнялась в соответствии с Фиг.3. Для того, чтобы соответствовать площади и периметру зазора, показанного на Фиг.1А, радиус 26 плетеной трубчатой оболочки 20 должен составлять 0,284 дюйма (0,721 см), а радиус 28 жесткой волоконной сердцевины 22 должен составлять 0,093 дюйма (0,236 см). Площадь жесткой волоконной сердцевины 22 соответствует площади зазора, изображенного на Фиг.1А, а периметр плетеной трубчатой оболочки 20 соответствует периметру зазора, изображенного на Фиг.1А. Однако, как показано на Фиг.3, между жесткой волоконной сердцевиной 22 и плетеной трубчатой оболочкой 20 имеется пустое пространство 24. Все попытки заполнить пустое пространство 24 между жесткой волоконной сердцевиной 22 и плетеной трубчатой оболочкой 20 с однонаправленными волокнами оказались тщетны, поскольку сердцевина просто «выпадает» из оболочки. Это может привести к расслоению готовой композиционной структуры.

Таким образом, настоящее изобретение относится к трубчатой структуре 32, состоящей из больших, расплетенных продольных жгутов с круговым сечением или участков 30, как показано на Фиг.4. Продольные жгуты 30 выполнены из материала, использующегося для жесткой волоконной сердцевины 22, показанной на Фиг.3. Благодаря перемещению волоконной сердцевины 22 к продольным участкам 30 плетения, показанного на Фиг.4, плетение 32 теперь принимает форму оболочки без сердцевины. Площадь поперечного сечения волокон продольных участков или жгутов 30 соответствует полной площади заполняемого зазора, показанного на Фиг.1А. Кроме того, диаметр продольных участков 30 выбирается так, что периметр плетения может быть точно рассчитан. Радиус 36 плетения 32 составляет 0,284 дюйма (0,721 см). Как показано на Фиг.3, площадь поперечного сечения продольного волокна и периметр принимающего нужную форму плетения 32 на Фиг.4 согласуются с параметрами зазора, показанного на Фиг.1А. Следовательно, принимающее нужную форму плетение может использоваться для заполнения заданного зазора или сложных форм и упрочнения конструкции.

Математические формулы для площади и периметра заполняемого зазора или сложной формы приведены ниже для упрощенного случая продольного жгута, имеющего круговое поперечное сечение:

где: А - требуемая площадь заполняемого зазора;

Р - требуемый периметр заполняемого зазора;

n - количество держателей (часть плетельной машины, которая проводит группу нитей или единичную нить через плетение в процессе его изготовления) на плетельной машине;

n/2 - количество продольных участков на плетельной машине (стандартные плетельные машины имеют один продольной участок для каждых двух держателей);

d - диаметр продольного жгута.

Для заданных площади и периметра соотношения (1) и (2) определяют размер плетельной машины и продольных жгутов.

Используя пример и подставляя параметры, заданные на Фиг.1А, в формулы (1) и (2), можно рассчитать значения «n/2» и «d», которые в данном случае составляют соответственно 46,3 и 0,0385 дюйма (0,0978 см). Поскольку плетельные машины имеют дискретное число продольных участков, «n/2» принимается равным 48, что соответствует плетельной машине с 96 держателями (стандартный размер). Теперь используя соотношение (2) и уже рассчитанное значение «n/2», равное 48, можно пересчитать «d» 31, который оказывается равным 0,037 дюйма (0,094 см). На Фиг.5 показано продольное поперечное сечение принимающего нужную форму плетения 32 с 96 держателями, рассматриваемого в настоящем примере. Размер продольных жгутов 30 оказывается показателем того, что может быть достигнуто использованием серийно выпускаемых углеродных волокон 12К.

На Фиг.6 показана структура, известная из уровня техники, использующая тот же размер плетельной машины и стандартную трехмерную структуру. Для простоты показано поперечное сечение только продольных жгутов 30. Для того, чтобы освободить пространство для диагональных волокон того же размера, идущих над, под или другим способом вокруг продольных волокон или жгутов 30 на Фиг.6, между продольными жгутами 30 должно быть предусмотрено пространство 38, как показано на чертеже. Вследствие этого для того, чтобы длина окружности плетения имела бы требуемое значение, размер продольных жгутов 30, показанных на Фиг.6, должен быть меньше, чем этот же размер, показанный на Фиг.5. Таким образом, показано, что стандартный плетеный эквивалент принимающего нужную форму плетения не удовлетворяет критерию, согласно которому большинство волокон должны идти в продольном направлении. На Фиг.6 показано поперечное сечение жесткого волокна 22, наличие которого все еще необходимо в сердцевине плетения, чтобы удовлетворить условиям, представленным на Фиг.1А. Как и в случае Фиг.3, видно, что пустое пространство 24, находящееся в данном поперечном сечении, имеет размер, больший чем размер сердцевины. Таким образом, вероятность того, что сердцевина и оболочка будут вести себя как единый компонент, как в случае принимающего нужную форму плетения, мала. Это является проблемой как с точки зрения удобства обработки, так и вероятности расслоения сердцевины и оболочки в готовом композите.

Можно сформировать структуру, подобную структуре, показанной на Фиг.3, используя традиционное трехслойное плетение. Однако уникальность концепции принимающего нужную форму плетения состоит в том, что почти весть необходимый объем волокон выполнен в форме продольных жгутов или волокон. Таким образом, диагональные волокна, за счет которых принимающее нужную форму плетение удерживается вместе, имеют очень маленькое поперечное сечение по сравнению с продольными волокнами. Функция диагональных волокон в данном случае заключается в том, чтобы свободно связывать продольные волокна вместе так, чтобы принимающее нужную форму плетение имело преимущество единой структуры, которая проста в эксплуатации, но в то же время имеет высокий процент продольных волокон, способных перекатываться друг через друга почти свободно, обеспечивая при этом хорошее соответствие поперечному сечению зазора или сложной формы. Таким образом, в одном из вариантов выполнения настоящего изобретения диагональные волокна используются не для усиления принимающего нужную форму плетения, а для связи продольных волокон, пока плетение не вставлено в зазор или сложную форму и полученная структура не пропитана смолой.

В другом варианте выполнения настоящего изобретения плетеные жгуты используются на продольных участках 30 принимающего нужную форму плетения. Рассмотрим, например, два соседних жгута 40, показанных на Фиг.4. Трехмерные плетения традиционно включают в себя единичные или многочисленные концы волокон. Поперечное сечение этих концов волокон часто принимает эллиптическую форму. Форма поперечных сечений трудно предсказуема и контролируема, как показано на Фиг.7. Использование жесткого плетения на продольных участках принимающего нужную форму плетения, как показано на Фиг.8, гарантирует круговую форму поперечного сечения продольных жгутов. Соотношения (1) и (2) гораздо более точны в этом случае, и, таким образом, повышается возможность создания плетения, соответствующего данной комбинации периметра и площади. Кроме того, определяющим свойством принимающего нужную форму плетения является способность продольных участков перекатываться друг через друга, принимая заданную геометрию, как показано на Фиг.7 и 8. Круглая форма сечения плетеных продольных жгутов, показанная на Фиг.8, более удобна, чем овальная форма несплетенных продольных жгутов, показанная на Фиг.7. Это объясняется тем, что овальная форма несплетенных жгутов приводит к возникновению более высоких сил трения при перекате жгутов друг через друга. С продольным волокном, находящимся в плетеной форме, силы трения между отдельными нитями должны быть минимизированы, поскольку продольной участок плетеной конфигурации имеет гораздо меньшее отношение площади поверхности к массе, как показано на Фиг.8.

Концепция использования плетений на продольных участках может быть применена также к материалам, которые подобно плетениям имеют жесткое круглое поперечное сечение. Наиболее очевидной альтернативой являются одноосноориентированные стержни.

Таким образом, было показано, что принимающее нужную форму плетение, в котором волоконная сердцевина перемещена к продольным участкам, может быть создано для удовлетворения условий, связанных как с площадью, так и периметром вогнутого зазора или зазора сложной формы, который должен быть заполнен перед введением его в связующий материал.

Несмотря на то, что предпочтительные варианты выполнения настоящего изобретения и их модификации были подробно описаны, подразумевается, что настоящее изобретение не ограничивается ими и что другие модификации и вариации могут быть осуществлены специалистами в данной области, без отхода от сущности изобретения и не выходя за рамки его правовой охраны, определяемой прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ПЛЕТЕНЫХ ШОВНЫХ НИТЕЙ С ЗАЗУБРИНАМИ | 2010 |

|

RU2557732C2 |

| ПОКРЫТИЕ ПЛЕТЕНОЙ ШОВНОЙ НИТИ | 2015 |

|

RU2708221C2 |

| Структура подгузника с улучшенными тактильными свойствами мягкости | 2013 |

|

RU2625931C2 |

| ТРУБЧАТАЯ КОНСТРУКЦИЯ ПРЕДВАРИТЕЛЬНО ОТФОРМОВАННОЙ ЗАГОТОВКИ ИЛИ МАТРИЦЫ ДЛЯ ОБСАДКИ СКВАЖИНЫ | 1994 |

|

RU2123571C1 |

| ТКАНЫЕ ПРЕФОРМЫ, ИМЕЮЩИЕ ЗАДАННУЮ ФОРМУ, С РАЗНОНАПРАВЛЕННЫМ АРМИРОВАНИЕМ ДЛЯ КОМПОЗИЦИОННЫХ СТРУКТУР | 2009 |

|

RU2504478C2 |

| АБСОРБИРУЮЩАЯ СТРУКТУРА | 2016 |

|

RU2693630C1 |

| ТОНКОПЛЕНОЧНАЯ МНОГОЯЧЕИСТАЯ СТРУКТУРА, ИЗГОТОВЛЕННАЯ ИЗ КОЛЛАГЕНА, ЭЛЕМЕНТ ДЛЯ РЕГЕНЕРАЦИИ ТКАНИ, СОДЕРЖАЩИЙ ЕЕ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2404819C2 |

| САМОУДЕРЖИВАЮЩИЕСЯ ШОВНЫЕ МАТЕРИАЛЫ, ВЫДЕЛЯЮЩИЕ ЛЕКАРСТВЕННЫЕ СРЕДСТВА, И ОТНОСЯЩИЕСЯ К НИМ МЕТОДЫ | 2011 |

|

RU2608237C2 |

| ИЗОЛИРОВАННЫЙ КОМПОЗИТНЫЙ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2501109C2 |

| НЕТКАНОЕ ПОЛОТНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2587790C2 |

Изобретение относится к текстильной промышленности. Предложенная трубчатая структура содержит продольные участки, расположенные на одной окружности, диагональные участки, соединяющие указанные продольные участки с образованием трубчатой структуры. Причем диаметр продольных участков больше диаметра диагональных участков. Волокна диагональных участков связывают волокна продольных участков вместе с образованием единой структуры, при этом высокий процент волокон продольных участков способен перекатываться друг через друга. Также предложен способ создания принимающего нужную форму плетения. Данный способ включает следующие операции. Рассчитывают периметр и площадь заполняемых зазора или формы. Производят расчет количества держателей плетельной машины, основанный на проведенных расчетах площади и периметра заполняемых зазора или формы. Далее осуществляют расчет диаметра продольного участка, основанный на расчетах периметра и площади заполняемых зазора или формы, и изготавливают принимающее нужную форму плетение, в котором продольные участки образуют оболочку указанного плетения. Данная оболочка удовлетворяет условиям, связанным с указанным периметром и указанной площадью заполняемых зазора или формы при приведении ее в соответствие с указанными зазором или формой. Кроме того, предложен способ упрочнения тканой структуры с использованием раскрытой выше трубчатой структуры, в котором трубчатую структуру вводят и приводят в соответствие с, по меньшей мере, одной поверхностью указанной тканой структуры, а затем эту комбинацию пропитывают смолой. Изобретение обеспечивает повышение качества заполнения вогнутых зазоров или зазоров сложных форм. 3 н. и 6 з.п. ф-лы, 8 ил.

1. Трубчатая структура, содержащая продольные участки, расположенные на одной окружности; диагональные участки, соединяющие указанные продольные участки с образованием трубчатой структуры; причем продольные участки имеют больший диаметр, чем диагональные участки, и волокна диагональных участков связывают волокна продольных участков вместе так, что принимающее нужную форму плетение имеет единую структуру, но при этом высокий процент волокон продольных участков способен перекатываться через друг друга.

2. Трубчатая структура по п.1, в которой продольные участки представляют собой несплетенные жгуты.

3. Трубчатая структура по п.1, в которой продольные участки представляют собой плетеные жгуты.

4. Трубчатая структура по п.1, в которой продольные участки представляют собой одноосноориентированные стержни.

5. Способ создания принимающего нужную форму плетения, включающий следующие этапы: расчет периметра заполняемого зазора или заполняемой сложной формы; расчет площади заполняемого зазора или заполняемой сложной формы; расчет количества держателей плетельной машины, основанный на рассчитанных значениях периметра и площади указанных заполняемого зазора или сложной формы; расчет диаметра продольного участка с круговым сечением, основанный на указанных рассчитанных значениях периметра и площади указанных заполняемого зазора или сложной формы; изготовление указанного принимающего нужную форму плетения с указанными продольными участками кругового сечения, причем указанные продольные участки образуют оболочку указанного принимающего нужную форму плетения, и указанная оболочка удовлетворяет условиям, связанным с указанным периметром и указанной площадью указанных заполняемого зазора или сложной формы при приведении ее в соответствие с указанными зазором или сложной формой, причем продольные участки имеют больший диаметр, чем диагональные участки, и волокна диагональных участков связывают волокна продольных участков вместе так, что принимающее нужную форму плетение имеет единую структуру, но при этом высокий процент волокон продольных участков способен перекатываться через друг друга.

6. Способ по п.5, в котором продольные участки представляют собой несплетенные жгуты.

7. Способ по п.5, в котором продольные участки представляют собой плетеные жгуты.

8. Способ по п.5, в котором продольные участки представляют собой одноосноориентированные стержни.

9. Способ упрочнения тканой структуры, включающий следующие этапы: использование трубчатой структуры с продольными участками, расположенными на одной окружности, и диагональными участками, соединяющими указанные продольные участки в трубчатую структуру, причем продольные участки имеют больший диаметр, чем диагональные участки; введение указанной трубчатой структуры и приведение ее в соответствие с, по меньшей мере, одной поверхностью указанной структуры; пропитка смолой комбинации указанной тканой структуры и указанной трубчатой структуры.

| US 5619903 А, 15.04.1997 | |||

| Журнал «Band- und Flechtindustrie», 36, №5, 1999 | |||

| The braiding process for ligament replacement prostheses | |||

| Braiding angle and braiding process angle | |||

| Способ изготовления фитилей для положительных киносъемочных, прожекторных и кинопроекционных углей высокой интенсивности | 1957 |

|

SU113196A1 |

| US 4754685 A, 05.07.1988 | |||

| Уплотнитель проема транспортного средства | 1983 |

|

SU1174292A1 |

| Препрег | 1976 |

|

SU653273A1 |

Авторы

Даты

2011-02-10—Публикация

2005-12-12—Подача