Изобретение относится к производству высокопрочной углеродистой проволоки волочением.

Цель изобретения - улучшение ко-механических свойств проволоки.

Способ осуществляют следующим образом,о

Катанку, прошедшую термическую обработку и подготовку поверхности, подвергают волочению на прямоточном волочильном стане, после каждой волоки проволока подвергается деформации знакопеременным изгибом в двухплоско- стном роликовом устройстве с .отно- шением диаметров проволоки к диаметру изгибающих роликов в пределах (0,04-0,06), причем деформацию зна- коперемент 1м изгибом при суммарном обж атии 10-50% осу1цествляют без на- грева при температуре очага деформации проволоки в волоке, а дальнейшее волочение чередуется со знакопеременной деформацией при температуре нагрева до 270-350°С. После заключитель ной деформации проволока охлаждается в спрейерном устройстве до.30-90 С, Сделав несколько витков на вытяжном барабане проволока с помощью вытяжных роликов укладывается в корзину,

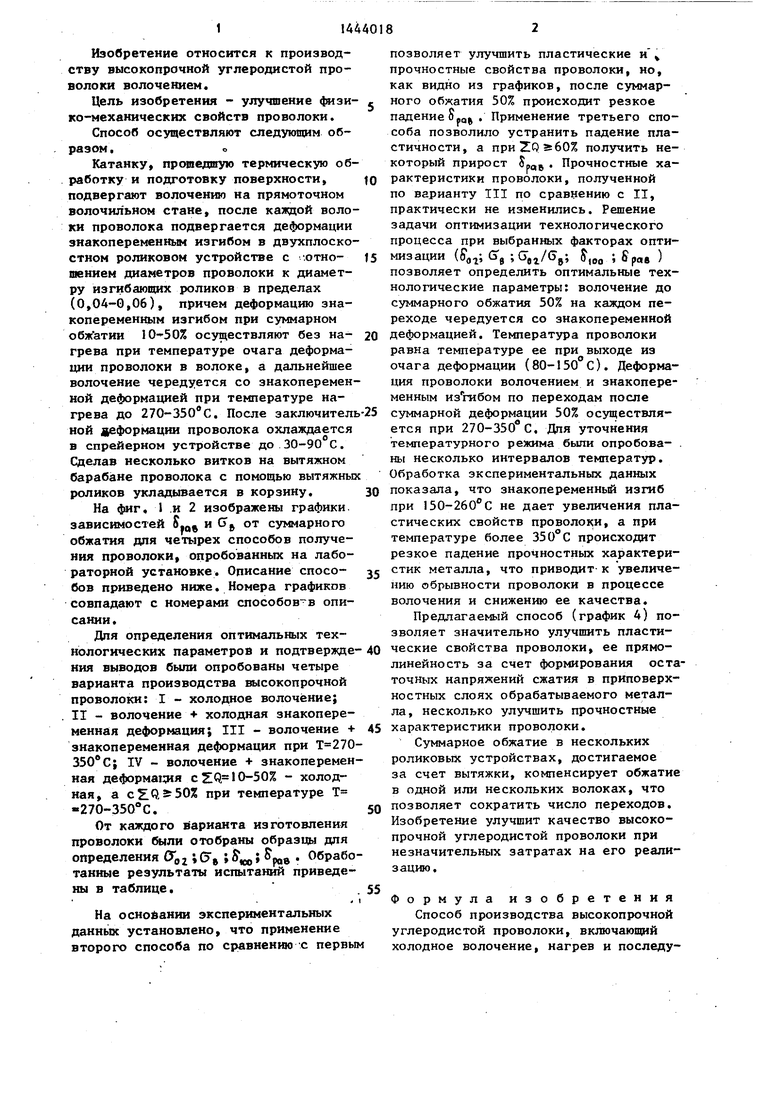

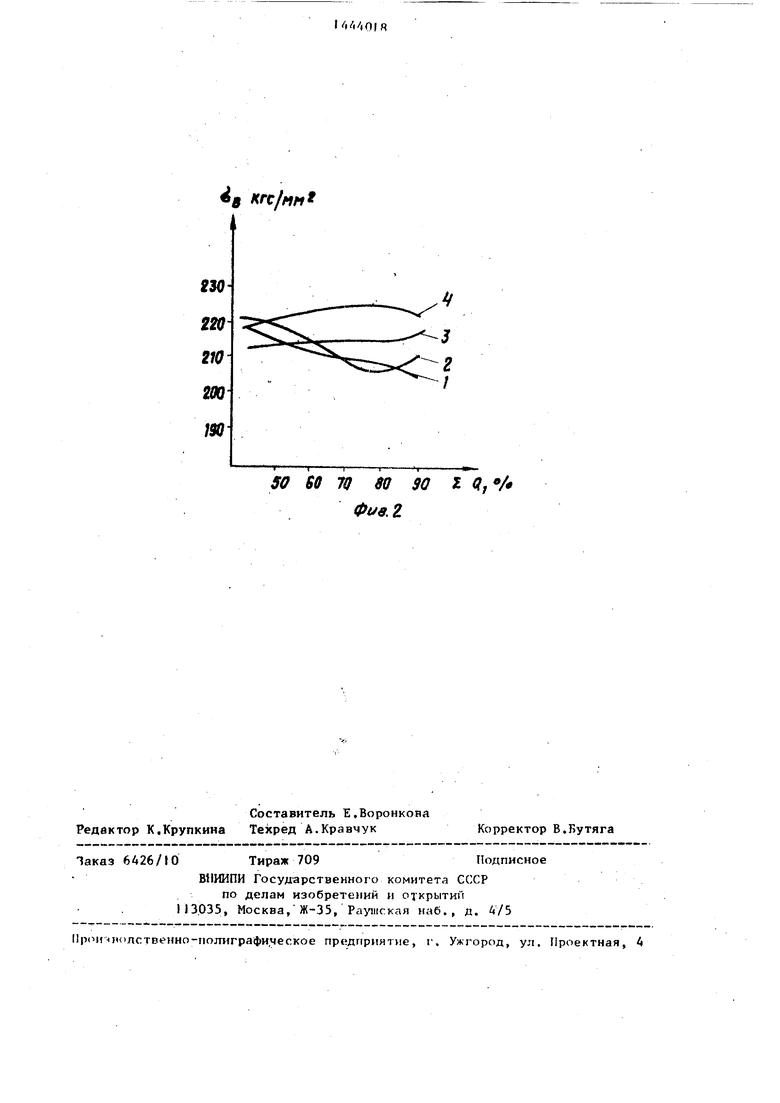

На фиг, 1 .и 2 изображены графики, зависимостей S-j, и С от cyi iapHoro обжатия для четырех способов получения проволоки, опробованных на лабораторной установке, Описание спосо- бов приведено ниже, Номера графиков совпадают с номерами способов в описании,

Дпя определения оптимальных технологических параметров и подтвержде- ния выводов были опробованы четыре варианта производства и 1сокопрочной проволоки: I - холодное волочение; II - волочение холодная знакопеременная деформация} III - волочение + знакопеременная деформация при IV - волочение + знакопеременная деформа191я cZQ 10-50% - холодная, а c2.Q 50Z при температуре Т

270-350°С,

От каждого варианта изготовления проволоки были отобраны образцы дпя определения ог(ъ ров Обрабо- танные результаты испытаний приведены в таблице, .55

1 I

На оснодании эксперимеитапьных данньк установлено, что применение второго способа по сравнению С первым

,

5 0 5 0

5

0 5

0

5

позволяет улучшить пластические и прочностные свойства проволоки, но, как видно из графиков, после суммарного обжатия 50% происходит резкое падение S.gj. Применение третьего способа позволило устранить паденне пластичности, а npHZQ 60% получить некоторый прирост 5рдр . Прочностные характеристики проволоки, полученной по варианту III по сравнению с II, практически не изменились. Решение задачи оптимизации технологического процесса при выбранных факторах оптимизации (ffo-i; GTg S loo ; Spae )

позволяет определить оптимальные технологические параметры: волочение до суммарного обжатия 50% на каждом переходе чередуется со знакопеременной деформацией. Температура проволоки равна температуре ее при выходе из очага деформации (80-150 с). Деформация проволоки волочением и знакопеременным из гибом по переходам после суммарной деформации 50% осуществляется при 270-350 С, Дпя уточнения температурного режима были опробова- . ны несколько интервалов температур. Обработка экспериментальных данных показала, что знакопеременный изгиб при 150-260 С не дает увеличения пластических свойств проволоки, а при температуре более 350°С происходит резкое падение прочностных характеристик металла, что приводит к увеличению обрывности проволоки в процессе волочения и снижению ее качества,

Предлагаемый способ (график 4) позволяет значительно улучшить пластические свойства проволоки, ее прямолинейность за счет формирования остаточных напряжений сжатия в приповерхностных слоях обрабатываемого металла, несколько улучшить прочностные характеристики проволоки.

Суммарное обжатие в нескольких роликовых устройствах, достигаемое за счет вытяжки, компенсирует обжатие в одной или нескольких волоках, что позволяет сократить число переходов. Изобретение улучшит качество высокопрочной углеродистой проволоки при незначительных затратах на его реализацию.

Формула изобретения Способ производства высокопрочной углеродистой проволоки, включающий холодное волочение, нагрев и последу31444018

кщую деформацию знакопеременным изги- ют с чередующейся холодной деформацией бон, отличающийся тем,знакопеременные изгибом, а последуючто, с целью улучшения физико-меха-щее волочение осуществляют с чередуюнических свойств проволоки, волочение щимся знакопеременным изгибом при до 50% суммарного обжатия осуществля- 270-350°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| Способ производства проволоки для армирования предварительно напряженных железобетонных конструкций | 1980 |

|

SU1053921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| Способ изготовления проката из углеродистых и легированных сталей | 1989 |

|

SU1708886A1 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| Способ термической обработки стали | 1986 |

|

SU1392124A1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

Изобретение относится к производству высокопрочной углеродистой проволоки волоче1гием. Пель изобретения - улучшение физико-механических свойств проволоки. Заготовку подвергают многократному волочению на прямоточном волочильном стане и подвергают после каждой волоки деформации знакопеременным изгибом. Причем деформацию знакопеременным изгибом при суммарном обжатии до 50% осуществляют при комнатной температуре. Дальнейшее волочение чередуют деформацией знакопеременным изгибом при температуре 270- З50 с. Это позволяет улучшить пластические свойства, прочностные характеристики. 2 ил. 1 табл. (Л

80-1501910,892,01,0

80-1501910,863,01,3

3002090,985,02,0

10-50% (80-2080,994,02,0 150 С)

50% ()

ZO

ttO60

Фил

80 I,fi,V.

в f rc/nH

S30

220 210 200

;«1

Sff 60 70 80 90 I ,/

.Z

| ПРОИЗВОДНОЕ КАРБОКСАМИДА, ГЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОДАВЛЕНИЯ НЕЖЕЛАТЕЛЬНОГО РОСТА РАСТЕНИЙ | 1991 |

|

RU2050777C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства проволоки для армирования предварительно напряженных железобетонных конструкций | 1980 |

|

SU1053921A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-07—Подача