ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления продукта-плиты из алюминиевого сплава серии 2ххх, имеющего улучшенное сопротивление усталостному разрушению и меньшее количество дефектов при ультразвуковом контроле продукта-плиты. Продукт-плита может предпочтительно применяться в аэрокосмических конструкциях, таких как панели обшивки крыла и конструкции фюзеляжа, а также в других высокопрочных конечных применениях из плит.

УРОВЕНЬ ТЕХНИКИ

В данной области техники известно использование термообрабатываемых алюминиевых сплавов в ряде областей применения, связанных с относительно высокой прочностью, таких как фюзеляжи летательных аппаратов, элементы транспортных средств и другие области применения. Сплавы АА2ххх Алюминиевой ассоциации, такие как АА2024, АА2324 и АА2524 представляют собой хорошо известные термообрабатываемые алюминиевые сплавы, которые обладают полезными свойствами прочности и вязкости при состояниях Т3, Т39 и Т351.

Дизайн коммерческого летательного аппарата требует различных свойств для различных типов конструкций летательного аппарата. В частности, для конструкции фюзеляжа, для сложных деталей, изготовленных из плит, или обшивки нижней поверхности крыла необходимыми являются такие свойства, как хорошее сопротивление распространению трещин в форме вязкости разрушения или сопротивления усталостному разрушению. При этом не следует снижать прочность сплава. Прокатываемый продукт из сплава, используемый в виде листа или плиты с повышенной стойкостью к повреждениям, улучшит безопасность пассажиров, снизит массу летательного аппарата и, таким образом, улучшит экономию топлива, что приведет к увеличению дальности полета, снижению затрат и менее частым интервалам технического обслуживания.

Кроме того, для прокатываемого продукта-плиты является важным уменьшение внутренних дефектов очень мелкого размера (≤2 мм или меньше), поскольку слишком большое количество дефектов приведет к отказу применения прокатываемой плиты для аэрокосмического материала. Подтверждение наличия внутренних дефектов в продукте-плите может быть выполнено с помощью ультразвукового контроля. Обычно в алюминиевых сплавах серии АА2ххх показатели несплошности на экране ультразвуковой дефектоскопии отражают следующие типы дефектов: агломерированная газовая пористость, неметаллические включения, металлические включения, частицы солей или очень крупная сегрегация первичной фазы.

Согласно AMS-STD-2154 в применении продукта-плиты в качестве аэрокосмического материала должно быть отказано в случае появления одного или более ультразвуковых показателей, имеющих размер от 2,0 мм или более, или в случае многочисленных показателей размером от 1,2 до 1,9 мм (в зависимости от количества и распределения).

Кроме того, ASTM В594 является стандартной практикой для ультразвукового контроля деформируемых продуктов из алюминиевого сплава. Для требований, предъявляемых в авиационной промышленности, уровни обычно устанавливаются как ASTM В594 Класс А.

В данной области техники известны составы сплавов АА2х24 со следующим широким диапазоном состава, в массовых процентах: Cu 3,7 - 4,9, Mg 1,2 - 1,8, Mn 0,15 - 0,9, Cr до 0,15, Si<0,50, Fe<0,50, Zn<0,25, Ti<0,15, остальное алюминий и случайные примеси. Со временем были разработаны более узкие окна в широком диапазоне сплавов серии АА2х24, в частности, в отношении более низких суммарных диапазонов Si и Fe для улучшения конкретных технических свойств.

В JP-H-07252574 раскрыт способ изготовления сплава Al-Cu-Mg, включающий этапы горячей прокатки после непрерывного литья и указание скорости охлаждения во время затвердевания. Для получения преимуществ от высоких скоростей охлаждения в операции непрерывного литья содержаниями Fe и Si управляют таким образом, что сумма Fe+Si превышает по меньшей мере 0,4 мас. %.

В US-5,938,867 раскрыт сплав Al-Cu с высокой устойчивостью к повреждениям химического состава "2x24", имеющий по существу следующий состав (в массовых %): 3,8 - 4,9 Cu, 1,2 - 1,8 Mg, 0,3 - 0,9 Mn, не более 0,30 Si, не более 0,30 Fe, не более 0,15 Ti, остальное алюминий и неизбежные примеси, причем слиток подвергают промежуточному отжигу после горячей прокатки при температуре отжига от 385°С до 468°С.

В ЕР-0473122, а также в US-5,213,639 раскрыт сплав на основе алюминия, имеющий по существу следующий состав (в массовых %): 4,0 - 4,5 Cu, 1,2 - 1,5 Mg, 0,4 - 0,7 Mn, Fe<0,12, Si<0,1, остальное алюминий, случайные элементы и примеси, причем такую алюминиевую основу подвергают горячей прокатке, нагревают выше 487°С для растворения растворимых составляющих и снова подвергают горячей прокатке с получением, таким образом, хороших комбинаций прочности вместе с высокой вязкостью разрушения и низкой скоростью роста усталостной трещины. Более конкретно, в US- 5 213 639 раскрыта необходимая обработка с промежуточным отжигом после горячей прокатки литого слитка в температурном диапазоне от 479°С до 524°С и повторная горячая прокатка сплава после промежуточного отжига, причем сплав необязательно может содержать один или более элементов из группы, состоящей из: 0,02 - 0,40 Zr, 0,01 - 0,5 V, 0,01 - 0,40 Hf, 0,01 - 0,20 Cr, 0,01 - 1,00 Ag и 0,01 - 0,50 Sc. Оказывается, что такой сплав показывает по меньшей мере 5% улучшения по сравнению с вышеупомянутым обычным сплавом АА2024 в вязкости разрушения в ориентации T-L и улучшенное сопротивление росту усталостной трещины при определенных уровнях ΔK.

Однако все еще существует необходимость в дальнейшем улучшении или дальнейшем увеличении сопротивления усталостному разрушению сплавов серии АА2ххх, включая сплавы серии АА2х24, поскольку сопротивление усталостному разрушению является важным техническим параметром для аэрокосмических материалов из алюминиевых сплавов из-за циклических напряжений эксплуатируемого летательного аппарата.

Таким образом, существует необходимость в сплаве типа Al-Cu-Mg (Mn), имеющем желаемые свойства прочности, вязкости и коррозионной стойкости, а также высокое сопротивление усталостному разрушению. Также существует необходимость в конструкционных деталях для летательных аппаратов, которые обладают высоким сопротивлением усталостному разрушению и меньшим количеством дефектов при ультразвуковом контроле.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в обеспечении способа изготовления плиты из алюминиевого сплава серии АА2ххх, имеющей высокое сопротивление усталостному разрушению по сравнению со сплавами серии АА2ххх и, в частности, продукта ми-плита ми из алюминиевого сплава АА2х24 аналогичных размеров и состояния, производимых обычными способами.

Еще одна задача настоящего изобретения состоит в обеспечении продукта-плиты из алюминиевого сплава, имеющего меньшее количество дефектов при ультразвуковом контроле по сравнению с традиционными алюминиевыми сплавами серии АА2ххх и, в частности, традиционными продуктами-плитами АА2024 аналогичного размера и состояния.

Еще одна задача настоящего изобретения состоит в обеспечении аэрокосмических конструкционных элементов, таких как обшивки нижней поверхности крыла из плиты из алюминиевого сплава с улучшенным сопротивлением усталости, имеющей меньшее количество дефектов при ультразвуковом контроле.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Эти и другие задачи и дополнительные преимущества достигнуты или решены настоящим изобретением, обеспечивающим способ изготовления прокатываемого продукта-плиты из алюминиевого сплава, имеющего конечную толщину менее 60 мм, предпочтительно менее 50 мм, идеально подходящего для использования в качестве продукта-плиты аэрокосмического назначения с улучшенным сопротивлением разрушению и уменьшенным количеством дефектов, при этом способ включает следующие этапы в указанном порядке:

(a) литье слитка из алюминиевого сплава серии АА2ххх;

(b) гомогенизация и/или предварительный нагрев литого слитка;

(c) горячая прокатка слитка с получением продукта-плиты путем прокатки слитка за множество проходов прокатки, характеризующаяся тем, что при промежуточной толщине плиты от 100 до 200 мм по меньшей мере один проход горячей прокатки с сильным обжатием выполняют с обжатием по толщине по меньшей мере 15%;

(d) необязательно предварительное растягивание или применение пропуска в дрессировочной клети путем холодной прокатки продукта-плиты;

(e) необязательно термообработка на твердый раствор и охлаждение до температуры окружающей среды, предпочтительно посредством закалки, продукта-плиты;

(f) необязательно растягивание продукта-плиты, термообработанного на твердый раствор;

(g) естественное старение или искусственное старение продукта-плиты.

Способ в соответствии с настоящим изобретением может применяться к широкому диапазону алюминиевых сплавов серии АА2ххх, имеющих состав, содержащий, мас. %:

Термин «содержащий» в контексте алюминиевого сплава следует понимать в том смысле, что сплав может содержать дополнительные легирующие элементы, как проиллюстрировано ниже.

В варианте реализации алюминиевый сплав серии 2ххх имеет состав, содержащий, мас. %:

Обычно такие примеси присутствуют каждая в количестве ≤0,05%, всего ≤0,15%.

Cu представляет собой основной легирующий элемент в алюминиевых сплавах серии 2ххх, и для способа согласно настоящему изобретению он должен находится в диапазоне от 1,9% до 7,0%. Предпочтительный нижний предел для содержания Cu составляет примерно 3,0%, более предпочтительно примерно 3,8% и еще более предпочтительно примерно 4,2%. Предпочтительный верхний предел для содержания Cu составляет примерно 6,8%. В варианте реализации верхний предел для содержания Cu составляет примерно 5,0%.

Mg представляет собой другой важный легирующий элемент и должен присутствовать в диапазоне от 0,3% до 1,8%. Предпочтительный нижний предел для содержания Mg составляет примерно 0,35%. Более предпочтительный нижний предел для содержания Mg составляет примерно 1,0%. Предпочтительный верхний предел для содержания Mg составляет примерно 1,6%.

Mn представляет собой другой важный легирующий элемент для множества алюминиевых сплавов серии 2ххх и должен присутствовать в диапазоне до 1,2%. В варианте реализации содержание Mn находится в диапазоне от 0,2% до примерно 1,2% и предпочтительно от 0,2% до примерно 0,9%,

Zr может присутствовать в диапазоне до 0,25% и предпочтительно присутствует в диапазоне до 0,12%.

Cr может присутствовать в диапазоне до 0,35%, предпочтительно в диапазоне до 0,15%. В варианте реализации цель добавления Cr отсутствует, и он может присутствовать до 0,05% и предпочтительно поддерживается ниже 0,02%.

Серебро (Ag) в диапазоне примерно до 0,8% может быть целенаправленно добавлен для дополнительного усиления прочности во время старения. Предпочтительный нижний предел для целенаправленного добавления Ag будет составлять примерно 0,05% и более предпочтительно примерно 0,1%. Предпочтительный верхний предел будет составлять примерно 0,7%.

В варианте реализации Ag представляет собой примесный элемент, и он может присутствовать до 0,05% и предпочтительно до 0,03%.

Цинк (Zn) в диапазоне до 1,0% может быть целенаправленно добавлен для дополнительного усиления прочности во время старения. Предпочтительный нижний предел для целенаправленного добавления Zn будет составлять примерно 0,25% и более предпочтительно примерно 0,3%. Предпочтительный верхний предел будет составлять примерно 0,8%.

В варианте реализации Zn представляет собой примесный элемент, и он может присутствовать до 0,25% и предпочтительно до 0,10%.

Литий (Li) в диапазоне примерно до 2% может быть целенаправленно добавлен для дальнейшего улучшения свойств устойчивости к повреждению и снижения удельной плотности продукта из сплава. Предпочтительный нижний предел для целенаправленного добавления Li будет составлять примерно 0,6% и более предпочтительно примерно 0,8%. Предпочтительный верхний предел будет составлять примерно 1,8%.

В варианте реализации Li представляет собой примесный элемент, и он может присутствовать до 0,10% и предпочтительно до 0,05%.

Никель (Ni) может быть добавлен примерно до 2,5% для улучшения свойств при повышенной температуре. При целенаправленном добавлении предпочтительный нижний предел составляет примерно 0,75%. Предпочтительный нижний предел составляет примерно 1,5%. При целенаправленном добавлении Ni необходимо, чтобы содержание Fe в алюминиевом сплаве также увеличилось до диапазона примерно от 0,7% до 1,4%.

В варианте реализации Ni представляет собой примесный элемент, и он может присутствовать до 0,10% и предпочтительно до 0,05%.

Ванадий (V) в диапазоне до 0,25% может быть целенаправленно добавлен и предпочтительно примерно до 0,15%. Предпочтительный нижний предел для целенаправленного добавления V будет составлять примерно 0,05%.

В варианте реализации V представляет собой примесный элемент, и он может присутствовать примерно до 0,05%, и предпочтительно поддерживается ниже примерно 0,02%.

Ti может быть добавлен до 0,15 мас. %, чтобы служить в качестве добавки, измельчающей зерно. Ti обычно добавляют в алюминиевые сплавы вместе с бором из-за их синергетического эффекта измельчения зерна. Предпочтительный нижний предел для целенаправленного добавления Ti будет составлять примерно 0,01%. Предпочтительный верхний предел будет составлять примерно 0,10%, предпочтительно примерно 0,08%.

Fe представляет собой постоянную примесь в алюминиевых сплавах и может допускаться до 0,4%. Предпочтительно поддерживать его на уровне примерно до 0,25%, и более предпочтительно примерно до 0,15% и наиболее предпочтительно примерно до 0,10%. Однако нет необходимости снижать содержание Fe ниже 0,05 мас. %.

Si также представляет собой постоянную примесь в алюминиевых сплавах и может допускаться примерно до 0,4%. Предпочтительно поддерживать его на уровне примерно до 0,25%, и более предпочтительно примерно до 0,15% и наиболее предпочтительно примерно до 0,10%. Однако нет необходимости снижать содержание Si ниже 0,05 мас. %.

В варианте реализации алюминиевый сплав серии 2ххх имеет состав, состоящий из, в мас. %: Cu от 1,9% до 7,0%, Mn до 1,2%, Mg от 0,3% до 1,8%, Zr до 0,25%, Ag до 0,8%, Zn до 1,0%, Li до 2%, Ni до 2,5%, V до 0,25%, Ti до 0,15%, Cr до 0,35%, Fe до 0,4%, Si до 0,4%, остальное алюминий и примеси каждая <0,05% и суммарно <0,15%, и с предпочтительными более узкими диапазонами составов, как здесь описано и заявлено.

В дополнительном варианте реализации алюминиевый сплав имеет химический состав в диапазонах АА2024, АА2324 и АА2524 и их модификаций.

В конкретном варианте реализации алюминиевый сплав имеет химический состав в диапазонах АА2024.

Как будет понятно в настоящем документе, если не указано иное, обозначения алюминиевого сплава и обозначения состояния относятся к обозначениям Алюминиевой ассоциации в стандартах и данных по алюминию и регистрационным записям, опубликованным Алюминиевой ассоциацией в 2018 году, и хорошо известны специалисту в данной области техники.

Для любого описания составов сплавов или предпочтительных составов сплавов все ссылки на проценты даны в массовых процентах, если не указано иное.

Термины «≤» и «до» и «примерно до», используемые в настоящем документе, явно включают, без ограничения, возможность нулевого массового процента конкретного легирующего компонента, к которому он относится. Например, до 0,10% Cr может включать сплав, не имеющий Cr.

В варианте реализации способа настоящего изобретения этап очень мягкой холодной прокатки (дрессировка или пропуск в дрессировочной клети) после этапа термообработки на твердый раствор может быть выполнен с обжатием менее 1%, предпочтительно менее 0,5%, для улучшения плоскостности конечного продукта. Предпочтительно, холодная прокатка с обжатием более 1%, когда плиту прокатывают до конечной толщины, не осуществляется, чтобы избежать по меньшей мере частичной рекристаллизации во время последующего этапа термообработки на твердый раствор, что отрицательно влияет на баланс технических свойств в конечном продукте-плите.

В альтернативном варианте реализации способа по настоящему изобретению плиты можно предварительно растянуть перед этапом термообработки на твердый раствор. Этот этап предварительного растягивания может быть выполнен с обжатием до 3%, предпочтительно от 0,5% до 1%, для улучшения плоскостности конечного продукта.

Конечная толщина прокатываемого продукта-плиты составляет менее 60 мм, предпочтительно менее 50 мм, предпочтительно менее 45 мм, более предпочтительно менее 40 мм и наиболее предпочтительно менее 35 мм. В очень полезных вариантах реализации конечная толщина продукта-плиты составляет более 10 мм, предпочтительно более 12 мм, еще более предпочтительно более 15 мм и наиболее предпочтительно более 19 мм.

Алюминиевый сплав, как описано в настоящем документе, может быть обеспечен в процессе этапа (а) в виде слитка, сляба или заготовки для изготовления подходящего деформируемого продукта с помощью методов литья, обычных в данной области техники для деформируемых продуктов, например, непрерывного литья в кристаллизатор, электромагнитного литья, литья с электромагнитным перемешиванием, и предпочтительно имеющего толщину в диапазоне 300 мм или более, например 400 мм, 500 мм или 600 мм. На менее предпочтительной основе также могут быть использованы слябы, полученные в результате непрерывного литья, например, ленточного литья или валкового литья, что, в частности, может быть предпочтительным при производстве более тонких конечных продуктов. Могут быть использованы измельчители зерна, такие как содержащие титан и бор или титан и углерод, что хорошо известно в данной области техники. После литья прокатываемых изделий из сплава слиток обычно обдирают, чтобы удалить зоны сегрегации вблизи литой поверхности слитка.

Затем слиток гомогенизируют и/или предварительно нагревают. В данной области техники известно, что цель гомогенизационной термообработки преследует по меньшей мере следующие задачи: (i) растворение как можно большего количества крупных растворимых фаз, образующихся во время затвердевания, и (ii) снижение градиентов концентрации для способствования этапу растворения. Термообработка с предварительным нагревом также позволяет решить некоторые из этих задач. Типичной термообработкой с предварительным нагревом сплавов серии АА2ххх будет температура от 420°С до 505°С с временем выдержки в диапазоне от 3 до 50 часов, обычно от 3 до 20 часов.

Во-первых, растворимые эвтектические фазы, такие как S-фаза в изделии из сплава, растворяются в соответствии с обычной отраслевой практикой. Обычно это осуществляется путем нагрева изделий до температуры менее 500°С, поскольку эвтектическая фаза S-фазы (Al2MgCu-фаза) имеет температуру плавления примерно 507°С в сплавах серии АА2ххх. В сплавах серии АА2х24 также присутствует θ-фаза (фаза Al2Cu), имеющая точку плавления примерно 510°С. Как известно в данной области техники, это может быть достигнуто путем гомогенизации и/или обработки с предварительным нагревом в указанном диапазоне температур и с обеспесчением возможности остыть до горячей рабочей температуры, или после гомогенизации изделие затем охлаждают и повторно нагревают перед горячей прокаткой. Регулярный процесс гомогенизации и/или предварительного нагрева также может быть выполнен в один или более этапов, при необходимости, и которые обычно выполняют в диапазоне температур от 400°С до 505°С. Например, в двухэтапном процессе есть первый этап между 480°С и 500°С и второй этап между 470°С и 490°С, чтобы оптимизировать процесс растворения различных фаз в зависимости от точного состава сплава. В любом случае сегрегация легирующих элементов в литом материале уменьшается, а растворимые элементы растворяются. Если обработку выполняют при температуре ниже 400°С, результирующий эффект гомогенизации будет недостаточным. Если температура выше 505°С, может произойти эвтектическое плавление, что приведет к нежелательному образованию пор.

Время выдержки при температуре гомогенизации в соответствии с отраслевой практикой зависит от сплава, как хорошо известно специалисту в данной области техники, и обычно находится в диапазоне от 1 до 50 часов. Предпочтительное время указанной выше термообработки составляет от 2 до 30 часов. Более продолжительное время обычно не вредно. Гомогенизацию обычно выполняют при температуре выше 485°С, а типичная температура гомогенизации составляет 493°С. Типичная температура предварительного нагрева находится в диапазоне от 440°С до 460°С с временем выдержки в диапазоне от 3 до 15 часов. Применяемые скорости нагрева являются обычными в данной области техники.

После гомогенизации и/или предварительного нагрева слиток подвергают горячей прокатке. Горячую прокатку слитка выполняют за множество проходов горячей прокатки, обычно на стане горячей прокатки. Количество проходов горячей прокатки обычно составляет от 15 до 35, предпочтительно от 20 до 29. Когда горячекатаный продукт-плита достиг промежуточной толщины от 100 мм до 200 мм, предпочтительно от 120 мм до 180 мм, в способе применяется по меньшей мере один проход горячей прокатки с сильным обжатием с обжатием по толщине по меньшей мере примерно 15%, предпочтительно по меньшей мере примерно 20% и наиболее предпочтительно по меньшей мере примерно 25%. В полезных вариантах реализации обжатие по толщине в этом проходе с сильным обжатием составляет менее 70%, предпочтительно менее 55%, более предпочтительно менее 40%. «Обжатие по толщине» прохода прокатки, также называемое степенью обжатия, предпочтительно представляет собой процент, на который уменьшается толщина плиты в отдельном проходе прокатки.

Такой по меньшей мере один проход горячей прокатки с сильным обжатием не выполняется в обычных промышленных технологиях горячей прокатки при производстве продуктов-плит серии АА2ххх. Таким образом, проходы горячей прокатки между 100 и 200 мм в соответствии с неограничивающим примером изобретения можно описать следующим образом (если посмотреть на промежуточную толщину плиты): 199 мм - 192 мм - 183 мм - 171 мм - 127 мм. - 125 мм - 123 мм. Проход горячей прокатки с сильным обжатием с 171 мм до 127 мм соответствует обжатию по толщине примерно 26%. Для плит из алюминиевого сплава, изготовленных обычным способом горячей прокатки, обжатие по толщине каждого прохода горячей прокатки обычно составляет от 1% до 12% при промежуточной толщине от 100 мм до 200 мм. Соответственно, проходы горячей прокатки между 100 мм и 200 мм в соответствии с примером обычного способа можно описать следующим образом (если посмотреть на промежуточную толщину плиты): 200 мм - 188 мм - 177 мм - 165 мм - 154 мм - 142 мм - 131 мм. Соответственно, способ согласно настоящему изобретению определяет этап горячей прокатки, согласно которому выполняют по меньшей мере один проход горячей прокатки с сильным обжатием. Этот проход с сильным обжатием определен обжатием по толщине по меньшей мере примерно 15%, предпочтительно по меньшей мере примерно 20% и более предпочтительно по меньшей мере примерно 25%.

Проходы горячей прокатки способа настоящего изобретения до и после прохода с сильным обжатием имеют степень обжатия, которая сравнима со степенью обжатия проходов горячей прокатки обычного способа горячей прокатки. Соответственно, каждый проход горячей прокатки до и после прохода горячей прокатки с сильным обжатием может иметь обжатие по толщине от 1% до 12%. Поскольку обжатие по толщине варьируется в зависимости от толщины плиты, например, толстые плиты, имеющие толщину более 300 мм, или тонкие плиты, имеющие толщину менее 60 мм, особенностью заявленного способа является то, что этап сильного обжатия выполняют, когда промежуточная толщина продукта-плиты достигла от 200 мм до 100 мм, предпочтительно от 180 мм до 120 мм, наиболее предпочтительно от 150 мм до 170 мм. Эта толщина выбрана для обеспечения постоянной высокой деформации/сдвига по всей толщине продукта-плиты. Для плоских продуктов толщиной более 200 мм труднее обеспечить равномерную деформацию всей плиты. Обычно в более толстых продуктах-плитах деформация в центре (на половину толщины) продукта-плиты меньше, чем в положении на четверть толщины или в подповерхностной области.

Предпочтительно выполняют один проход горячей прокатки с сильным обжатием. В альтернативном варианте реализации выполняются два или более, например три прохода горячей прокатки с сильным обжатием.

В альтернативном варианте реализации продукт проходит два этапа горячей прокатки. В этом варианте выполнения слиток подвергают горячей прокатке до промежуточной толщины в диапазоне от 100 до 140 мм, получая проход с сильным обжатием. Затем продукт-плиту повторно нагревают до температуры этапа гомогенизации и/или предварительного нагрева, то есть от 400°С до 505°С. В предпочтительном варианте реализации этап повторного нагрева при желании может быть выполнен в два или более этапов. Этот этап повторного нагрева сводит к минимуму или позволяет избежать растворимых составляющих или частиц вторичной фазы, которые могут возникнуть в результате первой части горячей прокатки. Этот этап повторного нагрева приводит к переходу большей части Cu и Mg в твердый раствор. После этого проводят вторую серию этапов горячей прокатки для достижения конечной толщины продукта-плиты. Эти вторые этапы горячей прокатки не включают проход с сильным обжатием.

В обоих вариантах реализации, т.е. гомогенизация и/или предварительный нагрев, или гомогенизация, и/или предварительный нагрев с этапом повторного нагрева, после первой горячей прокатки до промежуточной толщины можно поддерживать температуру на выходе из стана горячей прокатки более 385°С, предпочтительно более 400°С, более предпочтительно более 410°С.

Было обнаружено, что в случае изготовления продукта-плиты, имеющего конечную толщину менее 60 мм, также скорость деформации во время процесса горячей прокатки влияет на конечные свойства продукта-плиты. Таким образом, скорость деформации во время по меньшей мере одного прохода с сильным обжатием в подходящем варианте реализации способа предпочтительно ниже <0,77 с-1, предпочтительно ≤0.6 c-1. Считается, что это интенсивное сдвиговое усилие вызывает разрушение составляющих частиц, например интерметаллидов, богатых железом.

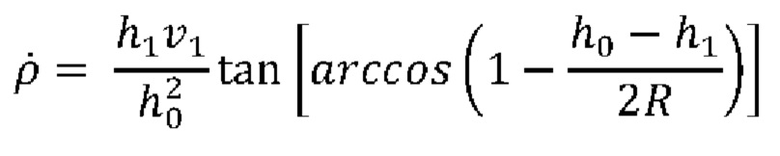

Скорость деформации при горячей прокатке за проход прокатки можно описать следующей формулой:

причем

- скорость деформации (в с-1)

- скорость деформации (в с-1)

h0 - входная толщина плиты (в мм)

h1 - выходная толщина плиты (в мм)

ν1 - скорость прокатки рабочих валков (в мм/с)

R - радиус рабочих валков (в мм).

Скорость деформации - это изменение напряжения (деформации) материала во времени. Иногда ее также называют «скоростью распространения механических напряжений». Формула показывает, что не только входная толщина и выходная толщина плиты из алюминиевого сплава, но также и скорость прокатки рабочих валков влияют на скорость деформации.

Для традиционных методов горячей прокатки в промышленном масштабе скорость деформации каждого прохода прокатки обычно равна или превышает 0,77 с-1. Как уже было указано выше, согласно варианту реализации способа согласно настоящему изобретению во время прохода с сильным обжатием скорость деформации уменьшается до <0,77 с-1, предпочтительно до ≤0,6 с-1. Используя низкую скорость деформации, можно добиться более интенсивного сдвига внутри материала плиты.

Кроме того, продукт-плита из алюминиевого сплава, изготовленный в соответствии с настоящим изобретением, при желании может быть подвергнут холодной прокатке или предварительному растягиванию для улучшения плоскостности, термообработке на твердый раствор (SHT), охлаждению, предпочтительно посредством закалки, растягиванию или холодной прокатке, и старению после прокатки до конечной толщины. Предварительное растягивание может быть применено в диапазоне от 0,5 до 1% первоначальной длины плиты, при желании, чтобы сделать продукт-плиту достаточно плоским для обеспечения последующего ультразвукового контроля для контроля качества. Если проводится термообработка на твердый раствор (SHT), продукт-плиту следует нагреть до температуры в диапазоне от 460°С до 505°С в течение времени, достаточного для достижения равновесия эффектов раствора, с типичным временем выдержки в диапазоне от 5 до 120 минут. Термическую обработку раствора обычно проводят в печи периодического действия. Типичное время выдержки при указанной температуре составляет от 5 до 30 минут. По истечении установленного времени выдержки при повышенной температуре продукт-плиту следует охладить до температуры 175°С или ниже, предпочтительно до температуры окружающей среды, чтобы предотвратить или минимизировать неконтролируемое осаждение вторичных фаз, например, Al2CuMg и Al2Cu. С другой стороны, скорости охлаждения не должны быть слишком высокими, чтобы обеспечить достаточную плоскостность и низкий уровень остаточных напряжений в продукте-плите. Подходящие скорости охлаждения могут быть достигнуты с использованием воды, например, погружением в воду или водяными струями.

После охлаждения до температуры окружающей среды продукты-плиты могут быть подвергнуты дальнейшей холодной обработке, например, путем растягивания в диапазоне от 0,5% до 8% от его исходной длины, чтобы снять в нем остаточные напряжения и улучшить плоскостность продукта. Предпочтительно, растягивание находится в диапазоне от 0,5% до 4%, более предпочтительно от 0,5% до 5% и наиболее предпочтительно от 0,5% до 3%.

После охлаждения продукт-плита подвергается естественному старению, обычно при температуре окружающей среды, и/или альтернативно продукт-плита может быть подвергнут искусственному старению. Искусственное старение может быть особенно полезно для продуктов большей толщины. Все методы старения, известные в данной области техники, и те, которые могут быть разработаны впоследствии, могут быть применены к продуктам из сплава серии АА2ххх, полученным способом согласно настоящему изобретению, для достижения необходимой прочности и других технических свойств. Типичный состояния - это, например, Т4, Т3, Т351, Т39, Т6, Т651, Т8, Т851 и Т89.

В особенно предпочтительном варианте реализации продукт-плиту подвергают естественному старению до состояния Т3, предпочтительно до состояния Т39 или Т351.

Преимущество настоящего изобретения состоит в том, что продукт-плита из алюминиевого сплава демонстрирует улучшенное сопротивление усталостному разрушению за счет использования по меньшей мере одного прохода горячей прокатки с сильным обжатием на промежуточной толщине во время операции горячей прокатки. Это превосходное усталостное поведение достигается без ограничения содержания Fe и Si до чрезвычайно низких примесных уровней (т.е. менее 0,05 мас. %).

Кроме того, продукт-плита из алюминиевого сплава, полученный заявленным способом, имеет меньше дефектов при ультразвуковом обнаружении. Это достигается за счет использования способа настоящего изобретения, то есть этапа горячей прокатки с сильным обжатием.

Продукт-плита из сплава серии АА2000, изготовленный в соответствии с настоящим изобретением, подходят для таких применений в летательных аппаратах, как обшивки крыла или панели фюзеляжа летательного аппарата.

В конкретном варианте реализации продукт-плита из алюминиевого сплава используется в качестве панели или элемента крыла, в частности, в качестве панели или элемента верхнего крыла.

Соответственно, продукт-плита, изготовленный в соответствии с изобретением, обеспечивает улучшенные свойства по сравнению с продуктом-плитой, изготовленным в соответствии с обычными стандартными способами для этого типа алюминиевых сплавов, имеющих в остальном те же самые размеры и обработанных до такого же состояния.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты реализации изобретения теперь будут описаны посредством неограничивающих примеров, а также будут представлены сравнительные примеры, представляющие уровень техники.

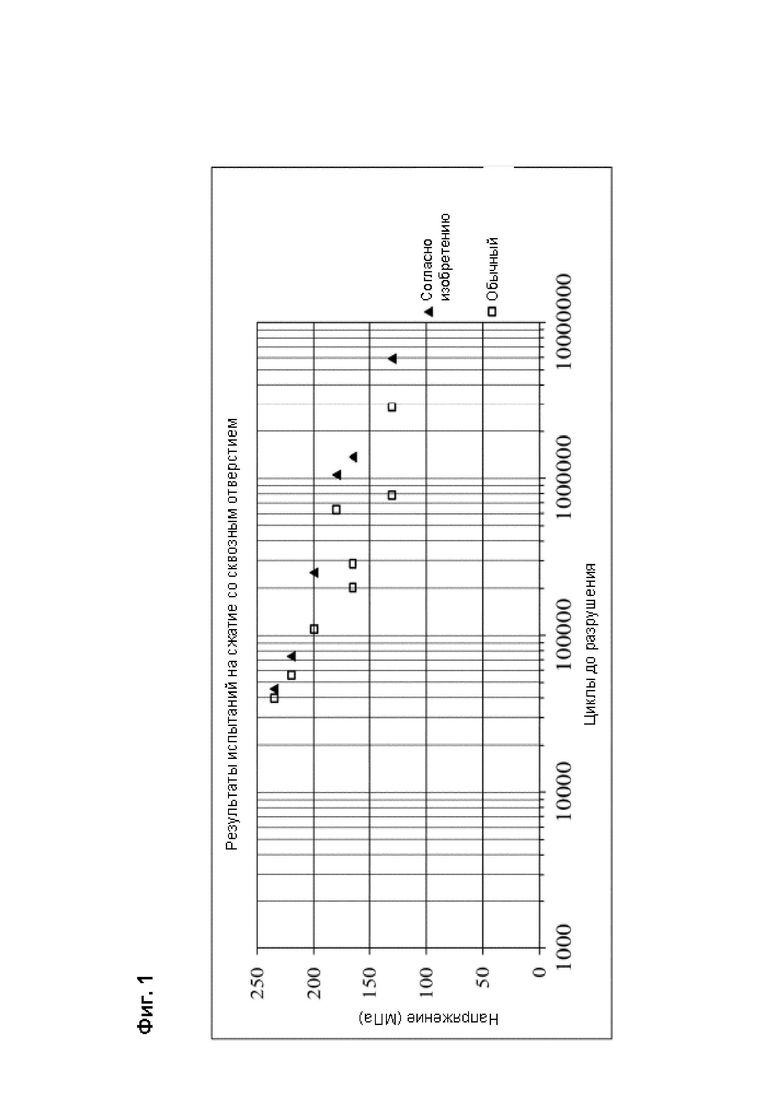

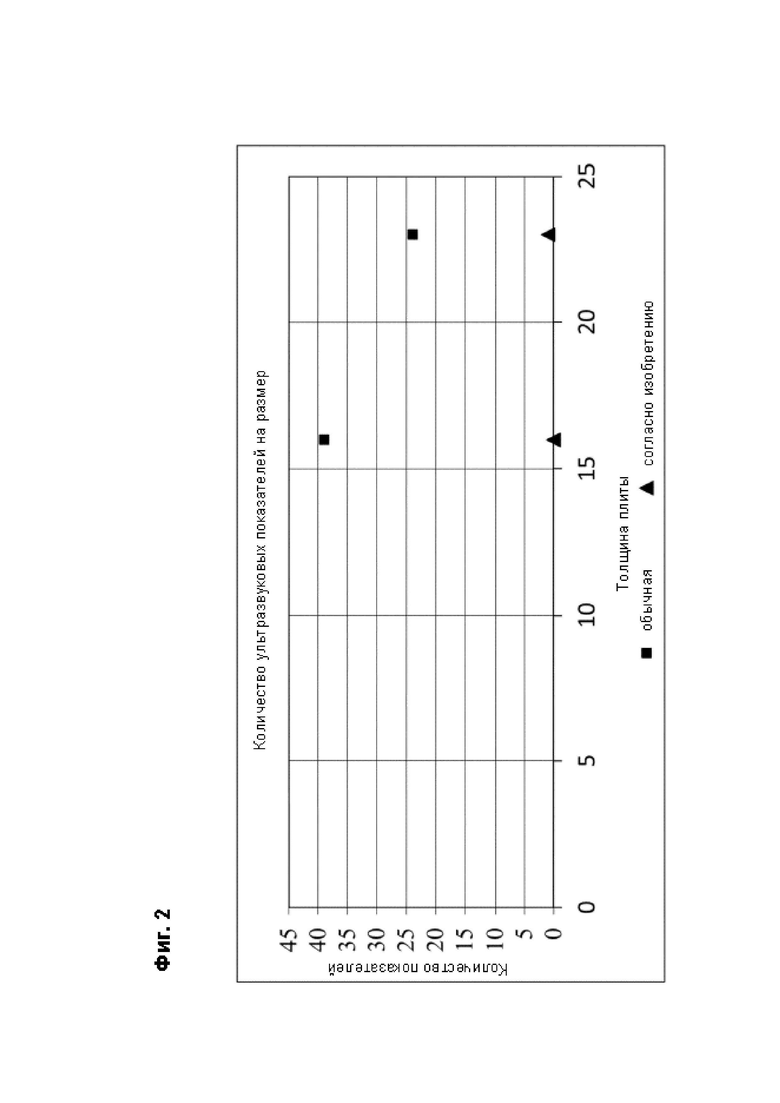

Фиг. 1 представляет собой график максимального напряжения в ослабленном сечении в зависимости от количества циклов до разрушения для плит, полученных в соответствии со способом по настоящему изобретению, и плит, полученных обычными способами. Фиг. 2 представляет собой график, показывающий количество ультразвуковых показателей в зависимости от толщины плиты для плит, полученных в соответствии со способом по настоящему изобретению, и плит, полученных обычными способами.

ПРИМЕРЫ

Пример 1

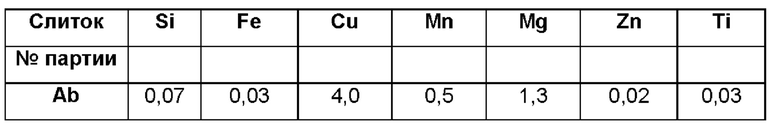

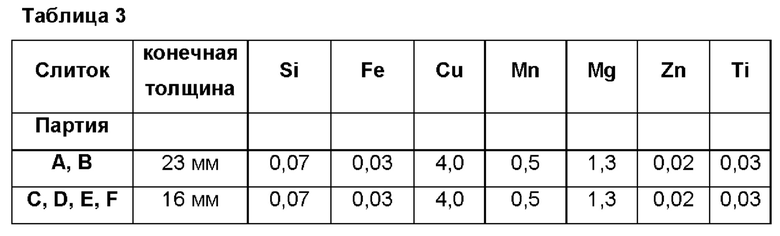

Прокатываемые слитки были непрерывно отлиты в кристаллизатор из алюминиевого сплава АА2024 с составом (в мас. %, остальное алюминий и примеси), приведенным в таблице 1.

Прокатные слитки вначале имеют толщину около 330 мм. Гомогенизацию и предварительный нагрев слитков выполняли в два этапа: первый этап при 495°С в течение 18-24 часов и второй этап при 485°С в течение 1-16 часов (предварительный нагрев). Затем слитки подвергали горячей прокатке до промежуточной толщины 100-140 мм (первая горячая прокатка), при этом слиток А был обработан согласно изобретению, то есть этот слиток получил проход с сильным обжатием во время первой горячей прокатки. Приблизительно на 170 мм толщина слитка А уменьшилась с обжатием примерно 26% (с 171 мм до 127 мм). Скорость прокатки во время этого прохода с сильным обжатием составила примерно 25 м/мин с обеспечением скорости деформации 0,52 с-1.

Слиток В был обработан обычным способом горячей прокатки (уменьшение толщины от 3% до 8% для каждого прохода горячей прокатки от 300 до 120 мм). Скорость прокатки во время стандартных проходов горячей прокатки составила от 60 и/мин (входная толщина 177 мм) до 100 м/мин (входная толщина 131 мм), что привело к скорости деформации 0,77 с-1 и 1,56 с-1. Температура на выходе после первой серии горячей прокатки превышает 400°С. При промежуточной толщине 120 мм (партия А и партия В) обе плиты нагревали до 490°С в течение 24-30 часов, а затем оставляли на 485°С в течение 1-12 часов. После этого повторного нагрева плиты подвергали горячей прокатке до конечной толщины 23 мм (вторая серия горячей прокатки). Температура на выходе после второй горячей прокатки превышает 400°С.

Плита А прошла 24 прохода горячей прокатки, при этом проход с сильным обжатием имел номер прохода 12. Плита В прошла 26 проходов горячей прокатки без прохода с сильным обжатием. Как уже указывалось выше, обе плиты сначала подвергали горячей прокатке до промежуточной толщины от 100 до 140 мм. Плита А подвергалась второму предварительному нагреву после прохода №15, а плита В подвергалась второму предварительному нагреву после прохода №17. Обе плиты после процесса горячей прокатки имеют конечную толщину 23 мм. После этапов горячей прокатки обе плиты были подвергнуты термообработке на твердый раствор при температуре примерно 495°С и закалке. Затем они прошли прокатку с пропуском в дрессировочном стане для улучшения плоскостности и были растянуты примерно на 2-3%. Этап естественного старения применялся по меньшей мере в течение 5 дней, доводя продукты-плиты до состояния Т351.

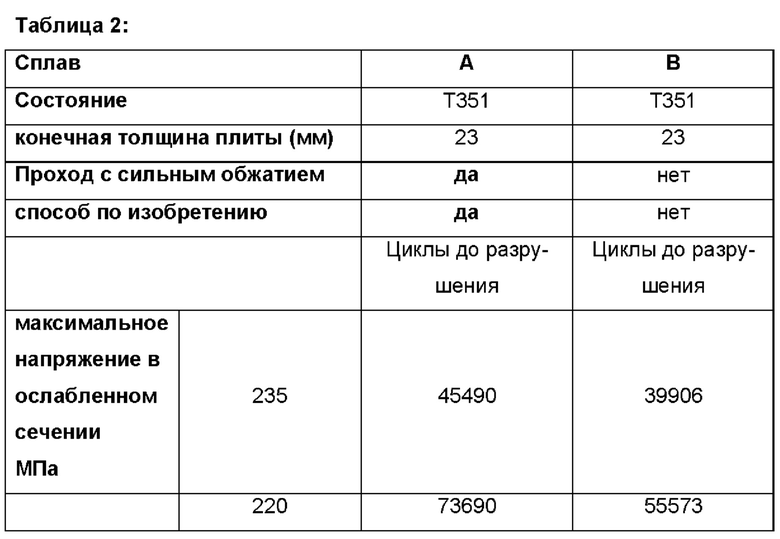

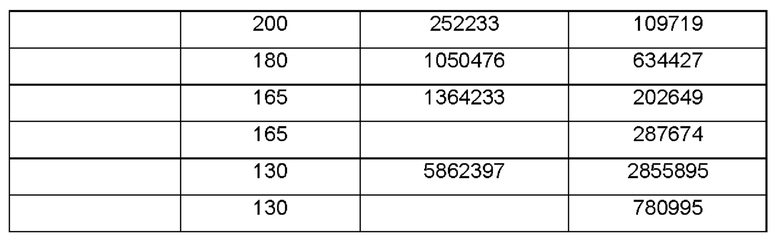

Испытания на усталость были выполнены в соответствии с DIN-EN-6072 с использованием одного образца для испытаний на сжатие со сквозным отверстием, имеющего коэффициент концентрации Kt напряжения в ослабленном сечении величиной 2,3. Образцы для испытаний имели длину 150 мм, ширину 30 мм, толщину 3 мм с одним отверстием диаметром 10 мм. Отверстие было выполнено на глубину 0,3 мм с каждой стороны. Образцы для испытаний подвергали осевому напряжению с отношением напряжений (минимальная нагрузка/максимальная нагрузка) R=0,1. Частота испытаний составляла 30 Гц, испытания проводились в воздухе с высокой влажностью (относительная влажность ≥90%). Отдельные результаты этих тестов показаны в таблице 2 и на фиг. 1.

На фиг. 1 показано, что с помощью способа по настоящему изобретению можно значительно улучшить усталостную долговечность и, таким образом, сопротивление усталостному разрушению по сравнению с плитами из сплава АА2ххх, изготовленными обычными способами. Например, при приложенном напряжении величиной 200 МРа к рабочему сечению срок службы плиты А составил 252233 цикла, показывая улучшение срока службы в 2,3 раза по сравнению со сплавом В, срок службы которого составил 109719 циклов.

Пример 2

Ультразвуковой контроль плит из сплава, приведенный в таблице 3, был проведен в соответствии с AMS-STD-2154. Были использованы плиты для испытания толщиной 16 мм или 23 мм. Состав (в мас. % и остальное алюминий и примеси) приведен ниже в таблице 3.

Прокатываемые слитки в начале имеют толщину примерно 330 мм. Плиты А и В были изготовлены, как описано выше в Примере 1, то есть плита В получила 26 проходов горячей прокатки без прохода с сильным обжатием, а плита А получила 24 прохода горячей прокатки, включая проход с сильным обжатием на примерно 170 мм.

Что касается партий С, D, Е и F, прокатываемые слитки в начале имеют толщину примерно 330 мм. Гомогенизацию и предварительный нагрев, первую горячую прокатку, второй предварительный нагрев и вторую горячую прокатку слитков проводили, как описано в Примере 1, то есть в партиях Е и F толщина уменьшалась на примерно 170 мм с обжатием примерно 26%. (от 171 мм до 127 мм), а партии С и D были обработаны в соответствии с обычным способом горячей прокатки. Все плиты после процесса горячей прокатки имеют конечную толщину 16 мм. После этапов горячей прокатки плиты были предварительно растянуты в диапазоне от 0,5% до 1% для улучшения плоскостности плит. Затем они были подвергнуты термообработке на твердый раствор при температуре 495°С, закалке и снова растянуты примерно на 2-3%. Был применен этап естественного старения, в результате чего продукты-плиты были доведены до состояния Т351.

В следующей таблице 4 показано количество ультразвуковых (УЗ) показателей, отображаемых на плитах. Плиты, имеющие конечную толщину 16 мм, имеют размер 16 мм х 1000 мм х 12000 мм, а плиты, имеющие конечную толщину 23 мм, имеют размер 23 мм х 1500 мм х 17000 мм.

Из этой таблицы очевидно, что продукты-плиты партий А, Е и F, полученные способом по настоящему изобретению, то есть прошедшие проход с сильным обжатием, показывают уменьшенное количество дефектов (см. сумму УЗ показателей), обнаруженных с помощью ультразвукового контроля согласно AMS-STD-2154.

Изобретение не ограничено вариантами реализации, описанными ранее, которые могут широко варьироваться в пределах объема изобретения, определенного прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2785724C1 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2783714C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX, ИМЕЮЩЕГО УЛУЧШЕННОЕ СОПРОТИВЛЕНИЕ УСТАЛОСТНОМУ РАЗРУШЕНИЮ | 2019 |

|

RU2757280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2XXX | 2021 |

|

RU2826059C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУСТОЙЧИВОГО К ПОВРЕЖДЕНИЯМ АЛЮМИНИЕВОГО СПЛАВА | 2004 |

|

RU2326181C2 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

Изобретение относится к способу изготовления плиты из алюминиевого сплава и может быть использовано в аэрокосмической промышленности. Способ изготовления продукта-плиты из алюминиевого сплава серии АА2ххх включает литье слитка из алюминиевого сплава серии 2ххх, содержащего, мас. %: Cu от 1,9 до 7,0, Mg от 0,3 до 1,8, Mn до 1,2, гомогенизацию и/или предварительный нагрев литого слитка, горячую прокатку с получением продукта-плиты путем прокатки слитка за множество проходов, причем при промежуточной толщине плиты от 100 до 200 мм по меньшей мере один проход горячей прокатки выполняют с обжатием по толщине по меньшей мере 15% и скоростью деформации <0,77 с-1, при этом продукт-плита имеет конечную толщину менее 60 мм. Изобретение также относится к изделию из алюминиевого сплава, полученному из плиты, изготовленной указанным способом. Техническим результатом изобретения являются повышение сопротивления усталостному разрушению и уменьшение количества дефектов. 4 н. и 15 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

1. Способ изготовления продукта-плиты из алюминиевого сплава серии АА2ххх, при этом способ включает следующие этапы:

(a) литье слитка из алюминиевого сплава серии АА2ххх;

(b) гомогенизация и/или предварительный нагрев литого слитка;

(c) горячая прокатка слитка с получением продукта-плиты путем прокатки слитка за множество проходов прокатки, отличающийся тем, что при промежуточной толщине плиты от 100 до 200 мм по меньшей мере один проход горячей прокатки выполняют с обжатием по толщине по меньшей мере 15%, причем скорость деформации во время указанного по меньшей мере одного прохода составляет <0,77 с-1,

при этом продукт-плита имеет конечную толщину менее 60 мм.

2. Способ по п. 1, дополнительно включающий этапы:

(d) необязательно предварительное растягивание или применение пропуска в дрессировочной клети путем холодной прокатки продукта-плиты после горячей прокатки;

(e) термообработка продукта-плиты на твердый раствор;

(f) охлаждение, предпочтительно посредством закалки, продукта-плиты, термообработанного на твердый раствор;

(g) необязательно растягивание продукта-плиты, термообработанного на твердый раствор;

(h) естественное старение или искусственное старение продукта-плиты, термообработанного на твердый раствор и охлажденного.

3. Способ по п. 1 или 2, согласно которому проход горячей прокатки проводят с обжатием по меньшей мере 20%, предпочтительно по меньшей мере 25%.

4. Способ по любому из пп. 1-3, согласно которому скорость деформации во время указанного по меньшей мере одного прохода горячей прокатки составляет ≤0,6 с-1.

5. Способ по любому из пп. 1-4, согласно которому промежуточная толщина плиты перед указанным по меньшей мере одним проходом горячей прокатки составляет от 120 до 180 мм, предпочтительно от 150 до 170 мм.

6. Способ по любому из пп. 1-5, согласно которому алюминиевый сплав 2ххх имеет состав, содержащий, мас. %:

7. Способ по любому из пп. 1-5, согласно которому алюминиевый сплав 2ххх имеет состав, содержащий, мас. %:

8. Способ по любому из пп. 1-7, согласно которому алюминиевый сплав 2ххх имеет содержание Cu от 3,0% до 6,8% и предпочтительно от 3,8% до 5,0%.

9. Способ по любому из пп. 1-8, согласно которому алюминиевый сплав 2ххх имеет содержание Mg от 0,35% до 1,6%.

10. Способ по любому из пп. 1-9, согласно которому алюминиевый сплав 2ххх имеет содержание Mn от 0,2% до 1,2%, и предпочтительно от 0,2% до 0,9%.

11. Способ по п. 7, согласно которому содержание Ti находится в диапазоне от 0,01% до 0,10 мас. %.

12. Способ по любому из пп. 1-5, согласно которому алюминиевый сплав имеет состав в соответствии с АА2024.

13. Способ по любому из пп. 1-12, согласно которому конечная толщина плиты составляет менее 50 мм, предпочтительно менее 40 мм.

14. Способ по любому из пп. 1-13, согласно которому конечная толщина продукта-плиты составляет более 10 мм, предпочтительно более 12 мм, более предпочтительно более 15 мм.

15. Способ по любому из пп. 1-14, согласно которому на этапе (с) способа температура на выходе из стана горячей прокатки составляет более 385°С, предпочтительно более 400°С.

16. Способ по любому из пп. 2-15, согласно которому продукт-плиту подвергают естественному старению до состояния Т3, предпочтительно до состояния Т39 или Т351.

17. Алюминиевый продукт-плита, изготовленный из продукта из алюминиевого сплава, полученного способом по любому из пп. 1-16.

18. Изделие обшивки летательного аппарата, изготовленное из продукта-плиты из алюминиевого сплава, полученного способом по любому из пп. 1-16.

19. Применение продукта из алюминиевого сплава, изготовленного по любому из пп. 1-16, для изготовления обшивки летательного аппарата.

| US 6277219 B1, 21.08.2021 | |||

| СПЛАВЫ СЕРИИ 2000 С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АВИАЦИОННО-КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2005 |

|

RU2379366C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАКЛЕПОЧНОЙ ПРОВОЛОКИ ИЗ СПЛАВОВ СИСТЕМЫ Al-Cu-Mg (ВАРИАНТЫ) | 2007 |

|

RU2354742C1 |

| CN 106480384 A, 08.03.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

Авторы

Даты

2021-12-29—Публикация

2019-10-23—Подача