Для заявки испрашивается приоритет по заявкам на патенты Японии №2006-185171 и №2007-172124, зарегистрированным в патентном ведомстве Японии 5 июля 2006 г. и 29 июня 2007 г., которые включены во всей их полноте в данный документ посредством ссылки.

Область техники, к которой относится изобретение

Данное изобретение относится к сварочной проволоке, имеющей флюсовую сердцевину, которая используется для стального листа, покрытого сплавом на основе цинка. Данная проволока, имеющая флюсовую сердцевину, обеспечивает сварной участок, который не имеет трещин в сварном шве и обладает высокой коррозионной стойкостью без последующей обработки, такой как чистовая отделка, а также обладает высокой пластичностью и технологичностью для сварки.

Описание предшествующего уровня техники

Оцинкованные стальные листы широко используются в таких областях, как строительная и автомобильная промышленности для повышения коррозионной стойкости конструкционных элементов. Обычно для улучшения коррозионной стойкости используется способ, в котором сваривают стальной элемент, не имеющий покрытия, и затем наносят покрытие на сваренный стальной элемент погружением в ванну из сплава на основе цинка. Однако в этом способе, поскольку операция нанесения покрытия выполняется после стадии сварки, производительность остается низкой, и требуется дополнительное оборудование, такое как ванна для нанесения покрытия, что увеличивает производственные затраты. Чтобы избежать этого, используется способ, в котором для образования конструкции сваривают стальные листы, покрытые цинком. В последнее время для дополнительного улучшения коррозионной стойкости конструкционного элемента сваривают стальной лист с покрытием из сплава на основе цинка, чтобы образовать сварную конструкцию. Стальной лист с покрытием из сплава на основе цинка изготавливают, например, посредством нанесения на поверхность стального листа покрытия из сплава Zn-Al-Mg-Si, обладающего высокой коррозионной стойкостью (например, см. JP2000-064061 A).

В качестве характерной проблемы, возникающей в случае способа, в котором оцинкованный стальной лист сваривают с образованием сварной конструкции, известно, что в месте расположения металла сварного шва и зоне термического влияния при сварке часто происходит образование трещин вследствие охрупчивания жидким металлом, которое обусловлено расплавленным металлом покрытия (далее в данном документе это обозначается как «образование трещин вследствие охрупчивания цинком»). Полагают, что образование трещин вследствие охрупчивания цинком в основном вызывается тем, что компоненты расплавленного покрытия из сплава на основе цинка остаются на поверхности зоны термического влияния при сварке, вблизи участка сварки, и проникают в межзеренные области между кристаллами на участке сварки. Также полагают, что цинковый материал покрытия на поверхности участка сварки не будет вызывать образования трещин вследствие охрупчивания цинком, поскольку этот цинковый материал покрытия испаряется во время сварки.

Для сварки конструкций из нержавеющей стали, от которых требуется повышенная коррозионная стойкость, используют сварочные материалы на основе того же самого металла, т.е. нержавеющей стали. Металл шва из нержавеющей стали, сформированного на участках соединения деталей из нержавеющей стали или деталей из нержавеющей стали и углеродистой стали, обладает высокой коррозионной стойкостью, такой же, как и нержавеющая сталь.

Однако на основании результатов экспериментов, проведенных авторами данного изобретения, было установлено, что даже при использовании сварочных материалов на основе нержавеющей стали типа 309 или типа 329 для образования металла сварного шва с высокой коррозионной стойкостью при сварке оцинкованного стального листа, возникало некоторое количество трещин вследствие охрупчивания цинком. То есть, сварочный материал из нержавеющей стали не годится для использования при сварке оцинкованной стали.

Для того чтобы решить проблему с образованием трещин вследствие охрупчивания цинком, авторами данного изобретения предложена проволока, имеющая флюсовую сердцевину, которая предотвращает образование в металле шва трещин вследствие охрупчивания цинком посредством контроля процента поверхности, занимаемого ферритной структурой, и прочности на разрыв металла сварного шва поддержанием на заданном уровне величин содержания C, Si, Mn, Ni, Cr и также содержания TiO2 в шлаке из проволоки (см., например, JP2006-035293 A).

Однако образование трещин вследствие охрупчивания цинком все еще часто случается при использовании вышеуказанной проволоки, имеющей флюсовую сердцевину, в зависимости от условий сварки, т.е., предотвращение образования трещин вследствие охрупчивания цинком недостаточное. Кроме того, металл образованного сварного шва обладает низкой пластичностью, слабой способностью к отделению шлака и низкой стабильностью дуги при выполнении сварочных работ.

Авторами данного изобретения была тщательно исследована возможность соединения деталей при предотвращении образования трещин вследствие охрупчивания цинком, и результаты работ раскрыты в WO 2007/037447.

Сущность изобретения

Целью данного изобретения является предоставление проволоки из нержавеющей стали, имеющей флюсовую сердцевину, которая пригодна для сварки оцинкованного стального листа. Проволока, имеющая флюсовую сердцевину, обеспечивает пластичность и технологичность для сварки с формированием участка сварки, в котором отсутствует образование трещин вследствие охрупчивания цинком и который обладает высокой коррозионной стойкостью без последующей обработки, такой как чистовая отделка, например, окраска.

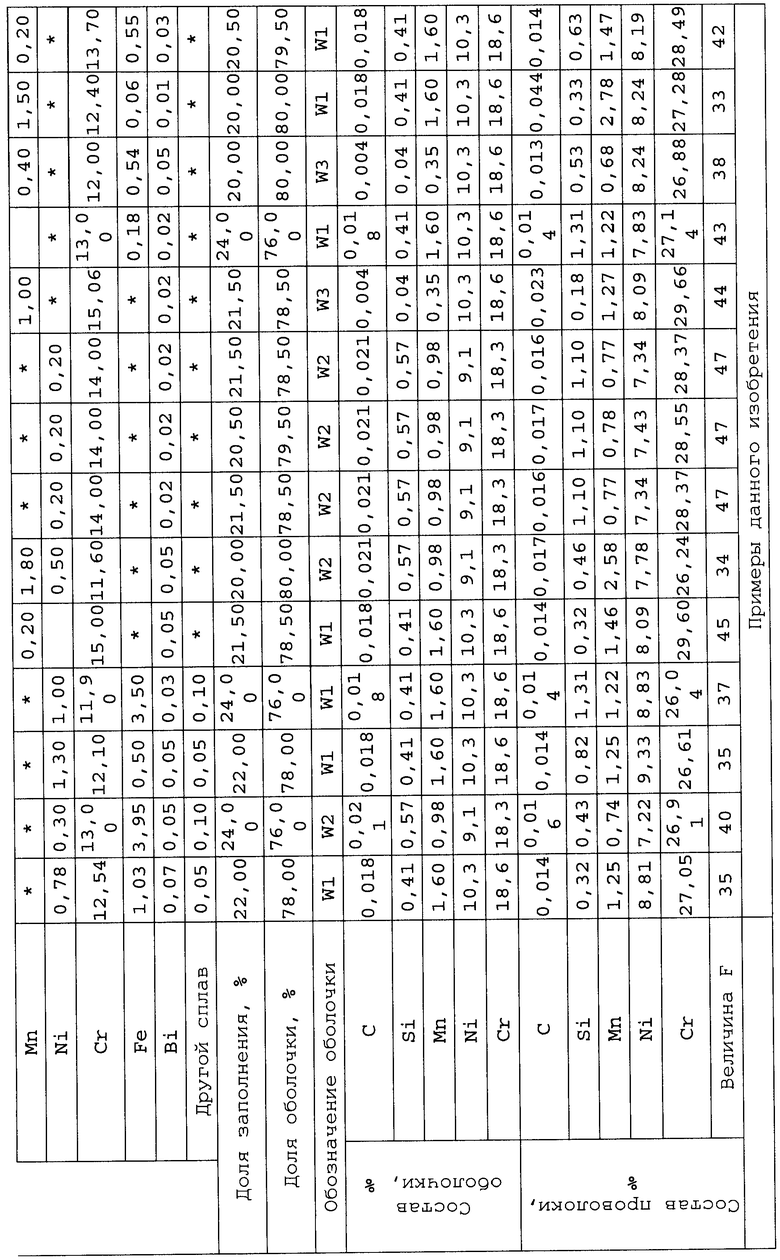

Авторы данного изобретения исследовали различные компоненты сплава для достижения поставленной цели и обнаружили, что образование трещин вследствие охрупчивания цинком может быть уменьшено, если содержание компонентов проволоки, то есть, C, Si, Mn, Ni, Cr, отрегулировано таким образом, чтобы соответствовать заданным величинам, при этом количество компонентов устанавливается при использовании величины F (F=3×Cr+4,5×Si - 2,8×Ni - 84×C - 1,4×Mn - 19,8). Соотношение между величиной F и числом трещин представлено на фиг.1 (условия сварки те же самые, что и при проверке характеристик сварного соединения в примерах, описанных ниже). Как показано на фиг.1, было найдено, что, когда величина F возрастает, образование трещин сдерживается в большей степени. Если величина F достигает 30 и, более предпочтительно, превышает 40, образование трещин практически прекращается.

Величина F показывает, насколько легко может кристаллизоваться феррит. Если величина F меньше 30, то во время затвердевания происходит кристаллизация аустенита, что приводит к проникновению цинка в межзеренные области аустенита. Это затрудняет предотвращение образования трещин вследствие охрупчивания цинком. Если величина F больше 30, предпочтительно больше 40, то одиночная фаза феррита может существовать во время всего процесса затвердевания от образования первичных кристаллов до комнатной температуры, что затрудняет проникновение цинка в межзеренные области и приводит к предотвращению образования трещин. С точки зрения предотвращения образования трещин вследствие охрупчивания цинком предпочтительна более высокая величина F. Однако, если величина F превышает 50, то доля феррита становится высокой, и количество аустенита, который способствует пластичности участка сварки, становится недостаточным. Соответственно, нельзя ожидать достаточной величины относительного удлинения металла, что ухудшает механические свойства, требующиеся от сварного соединения. Авторы данного изобретения выяснили, что как предотвращение образования трещин вследствие охрупчивания цинком, так и поддержание достаточной пластичности может быть обеспечено, если затвердевание завершается образованием одиночной фазы феррита, и затем фаза аустенита выделяется в процессе охлаждения после затвердевания, чтобы образовать соответствующую двухфазную структуру из феррита и аустенита.

В результате различных исследований с целью выяснения возможности более качественного предотвращения образования трещин вследствие охрупчивания цинком, было найдено, что добавление Al2O3 к агенту для образования шлака может предотвратить образование трещин вследствие охрупчивания цинком. Фиг.2 показывает соотношение между компонентом Al2O3 в агенте для образования шлака и числом трещин. При увеличении содержания Al2O3 число трещин уменьшается. Когда величина F мала и составляет 20, то число трещин уменьшается, хотя их образование и не может быть сдержано полностью. Когда величина F составляет 30, содержание Al2O3, составляющее 0,1% или более, может полностью предотвратить образование трещин. Цинк остается металлом с низкой температурой плавления, который может оказывать негативное влияние в отношении образования трещин, поскольку цинк, как правило, не будет образовывать твердый раствор с другим металлом или оксидом. Однако, когда добавляется Al2O3, который имеет сродство к цинку, образуется комплекс Al2O3-ZnO. Таким образом, цинк, который приводит к образованию трещин, преобразуется в шлак из оксидов, который не вызывает образования трещин. Это объясняет то, как добавляемый Al2O3 функционирует в качестве ингибитора образования трещин. Что касается технологичности для сварки, то, когда сваривают оцинкованный стальной лист, цинк на участке сварки испаряется посредством нагревания дугой, однако расплавленный цинк остается поблизости. Этот расплавленный цинк покрывает участок сварки, когда он затвердевает и охлаждается, и цинк фиксируется на шлаке на кромке сформированного сварного шва, что сдерживает отделяемость шлака. Авторами данного изобретения сделана попытка оптимизации шлакообразующего агента для образования шлака так, чтобы получить хорошую укрывистость и отделяемость шлака, посредством изучения влияния количества первичных компонентов агента для образования шлака, таких как TiO2, SiO2 и ZrO2. В результате было найдено, что, если кромка сварного шва покрыта толстым слоем шлака, то может быть достигнута высокая отделяемость шлака, даже при фиксировании цинка на кромке сварного шва. При сварке оцинкованных стальных листов имеет место другая проблема, заключающаяся в том, что условия образования дуги могут быть нестабильными вследствие нарушения дугового разряда попадающими в него парами цинка. Было обнаружено, что добавление надлежащего количества Аl2O3 делает дугу стабильной. Механизм этого явления представляется сходным с эффектом сдерживания образования трещин, рассмотренным выше, т.е., пары цинка в дуге и расплавленный Аl2O3 в агенте для образования шлака объединяются с образованием оксидного комплекса на основе Al-Zn, что сдерживает дестабилизацию дуги парами цинка.

Сущность данного изобретения заключается в следующем.

Пункт 1. Проволока из нержавеющей стали, имеющая флюсовую сердцевину, для сварки стального листа с покрытием из сплава на основе цинка, содержащая:

внешнюю металлическую оболочку, изготовленную из нержавеющей стали, покрывающую сердцевину из флюса;

в которой внешняя металлическая оболочка и флюс суммарно содержат следующие компоненты в количестве, указанном в процентах по массе (%) от общей массы проволоки:

C: 0,01-0,05%

Si: 0,1-1,5%

Mn: 0,5-3,0%

Ni: 7,0-10,0%

Cr: 26,0-30,0%,

при этом компоненты содержатся в количестве, удовлетворяющем величине F, определяемой выражением (1), приведенным ниже, которая находится в интервале от 30 до 50:

величина F=3×[Cr%]+4,5×[Si%]-2,8×[Ni%]-84×[C%]-1,4×[Mn%]-19,8 (1),

при этом флюс также содержит агент для образования шлака, при этом указанный агент для образования шлака содержит следующие компоненты в количестве, указанном в процентах по массе (%) от общей массы проволоки:

TiO2: 0,6-2,6%

SiO2: 1,8-3,8%

ZrO2: 1,0-3,5%,

при этом количество указанного агента для образования шлака составляет менее 10% от общей массы проволоки, и

при этом проволока кроме того содержит Fe и остаточные примеси.

Пункт 2. Проволока из нержавеющей стали, имеющая флюсовую сердцевину, для сварки стального листа с покрытием из сплава на основе цинка по пункту 1, в которой агент для образования шлака также содержит:

Al2O3: 0,11-1,0%.

Проволока с флюсовой сердцевиной, используемая для сварки оцинкованного стального листа, обеспечивает участок сварки высокого качества, который не имеет трещин в сварном шве и обладает высокой коррозионной стойкостью без последующей обработки, такой как чистовая отделка, а также обладает высокой пластичностью и технологичностью для сварки. В частности, эти эффекты могут быть значительными, когда проволока по данному изобретению используется для сварки стального листа, покрытого сплавом на основе Zn-Al-Mg. Примерами стального листа, покрытого сплавом на основе Zn-Al-Mg, являются стальной лист SuperDyma® производства NIPPON STEEL CORPORATION и стальной лист ZAM® производства NISSHIN STEEL CO., LTD.

Краткое описание чертежей

Данное изобретение будет в полной степени понято из подробного описания, приведенного ниже, и прилагаемых чертежей, которые представлены лишь в иллюстративных целях и, соответственно, не ограничивают данное изобретение, среди которых:

Фиг.1 представляет соотношение между величиной F и числом трещин; и

Фиг.2 представляет соотношение между компонентом Al2O3 в агенте для образования шлака и числом трещин.

Подробное описание изобретения

Авторами данного изобретения тщательно исследована возможность повышения коррозионной стойкости участка сварки, когда стальной лист с покрытием из сплава на основе цинка сваривается при использовании сварочного материала на основе нержавеющей стали, и предотвращения образования трещин вследствие охрупчивания цинком, что обусловлено объединением металла сварного шва, включающего компонент на основе нержавеющей стали, и покровного слоя из сплава на основе цинка.

В результате было установлено следующее.

(1) Склонность к образованию трещин вследствие охрупчивания цинком в металле сварного шва, содержащего компоненты на основе нержавеющей стали, зависит от типа затвердевания металла шва. А именно, металл шва, имеющий состав, который обеспечивает полное затвердевание при образовании единственной фазы феррита, обладает меньшей склонностью к образованию трещин вследствие охрупчивания цинком по сравнению с металлом шва, имеющим состав, который обеспечивает полное затвердевание при образовании единственной фазы аустенита или двойной фазы аустенита и феррита.

(2) Компоненты с низкой температурой плавления, такие как Zn, присутствие которых может способствовать образованию трещин вследствие охрупчивания цинком, поступающие из слоев покрытия из сплава на основе цинка, легко объединяются с Al2O3. Поэтому, Zn может быть удален из металла сварного шва в виде шлака в форме оксида на основе Al2O3-ZnO добавлением Al2O3.

В связи с вышеизложенным, целью(ями) данного изобретения является(ются) следующее:

(1) оптимизация компонента для образования феррита и компонента для образования аустенита в проволоке, имеющей флюсовую сердцевину, которые добавлены в форме металла или сплава таким образом, чтобы затвердевание металла сварного шва могло завершаться формированием единственной фазы феррита, чтобы сдерживать образование трещин вследствие охрупчивания цинком в металле шва с компонентом на основе нержавеющей стали; и/или

(2) добавление надлежащего количества Al2O3, включенного в проволоку, имеющую флюсовую сердцевину, в качестве агента для образования шлака, таким образом, чтобы удалить из металлов сварных швов компоненты с низкой температурой плавления, такие как Zn, поступающие из слоя покрытия из сплава на основе цинка.

В этом изобретении «стальной лист с покрытием из сплава на основе цинка» представляет собой общий термин для описания стального листа с покрытием, сформированным из сплава на основе Zn-Al, сплава на основе Zn-Al-Mg или сплава на основе Zn-Al-Mg-Si посредством добавления Al, Mg и/или Si к цинковому покровному слою на стальном листе.

Во-первых, важным показателем в отношении предотвращения образования трещин вследствие охрупчивания цинком металла сварного шва является величина F для компонентов проволоки, имеющей флюсовую сердцевину. Во-вторых, особенно важными показателями в отношении предотвращения образования трещин вследствие охрупчивания цинком металла сварного шва являются величина F компонентов проволоки, имеющей флюсовую сердцевину, и содержание Al2O3.

Эти показатели поясняются далее.

В соответствии с экспериментальными результатами, полученными авторами данного изобретения, металл сварных швов на основе аустенитной нержавеющей стали может быть отнесен к одному из двух типов, в зависимости от состава. Тип 1. Затвердевание после сварки завершается формированием единственной аустенитной фазы или единственной фазы феррита. Тип 2. Затвердевание после сварки завершается формированием как аустенитной фазы, так и фазы феррита. Было найдено, что легкость кристаллизации феррита может быть определена выражением (1), установленным главным образом на основании элементов, образующих феррит, таких как Si или Cr, и элементов, образующих аустенит, таких как C, Mn или Ni, при этом выражение (1) имеет следующий вид:

Величина F=3×[Cr%]+4,5×[Si%]-2,8×[Ni%]-84×[C%]-1,4×[Mn%]-19,8 (1).

Каждая из величин [Cr%], [Si%], [Ni%], [C%], [Mn%] представляет процентное содержание (в мас.%) каждого компонента от общей массы проволоки.

Фиг.1 представляет соотношение между числом трещин, образованных вследствие охрупчивания цинком, и величиной F проволоки, имеющей флюсовую сердцевину, которая используется для сварки стального листа с покрытием из сплава на основе цинка.

Как представлено на фиг.1, когда величина F проволоки, имеющей флюсовую сердцевину, увеличивается, то уменьшается число трещин, образующихся вследствие охрупчивания цинком. Когда величина F превышает 30 и предпочтительно превышает 40, то образование трещин затруднено.

Если величина F проволоки, имеющей флюсовую сердцевину, составляет меньше 30, то либо затвердевшая фаза первичных кристаллов металла сварного шва является аустенитной, и затвердевание завершается формированием единичной аустенитной фазы, или отвержденная фаза первичных кристаллов является ферритной, после чего в процессе затвердевания кристаллизуется аустенит, и затем затвердевание завершается образованием двойной фазы аустенита и феррита. В этом случае фаза аустенита затвердевает в виде столбчатых кристаллов, которые позволяют легкоплавким компонентам, таким как Zn, поступающим из слоя покрытия из сплава на основе цинка, внедряться (или мигрировать) в межзеренные области аустенита, что приводит к образованию трещин вследствие охрупчивания цинком металла сварного шва. Если величина F проволоки, имеющей флюсовую сердцевину, составляет более 30, то первичные кристаллы выделяются в виде феррита, и затвердевание завершается образованием единичной фазы феррита. Поскольку фаза феррита представляет собой равноосные мелкие кристаллы, то для легкоплавкого компонента, такого как Zn, затрудняется внедрение (или миграция) в межзеренные области, что приводит к уменьшению числа трещин, образуемых вследствие охрупчивания цинком. Когда величина F превышает 40, количество аустенита, выделяемого в процессе охлаждения после завершения затвердевания, уменьшается, что приводит к дополнительному повышению устойчивости к образованию трещин вследствие охрупчивания цинком.

Как описано выше, в данном изобретении содержание каждого из элементов C, Si, Mn, Ni и Cr в проволоке, имеющей флюсовую сердцевину, должно быть отрегулировано и оптимизировано таким образом, что величина F, как она определена в выражении (1), становится больше 30, предпочтительно больше 40, чтобы сдерживать образование трещин вследствие охрупчивания цинком металла сварного шва.

Как показано на фиг.1, более высокая величина F является предпочтительной в отношении устойчивости к образованию трещин вследствие охрупчивания цинком. Однако, если величина F проволоки превышает 50, то количество аустенита, выделившегося в процессе охлаждения после полного затвердевания металла сварного шва с образованием одиночной фазы феррита, уменьшается в значительной степени. Поэтому содержание феррита в металле шва становится сравнительно большим при комнатной температуре. Для того чтобы обеспечить надлежащую пластичность (т.е. относительное удлинение металла сварного шва), требуется выделение определенного количества аустенита. Соответственно, чрезмерно высокие величины F не являются предпочтительными.

В связи с вышеизложенным, верхний предел величины F в данном изобретении должен составлять 50, так что структура металла сварного шва при комнатной температуре включает двойную фазу феррита и аустенита, что делает возможным как сдерживание образования трещин, так и обеспечение пластичности металла сварного шва.

Кроме того, была исследована взаимосвязь между образованием трещин и содержанием Al2O3, который является компонентом агента для образования шлака в проволоке, имеющей флюсовую сердцевину, в случаях, в которых величина F составляла 20 (за пределами объема данного изобретения), 30 и 40 (в пределах объема данного изобретения), соответственно.

Фиг.2 показывает соотношение между содержанием компонента Al2O3 в агенте для образования шлака в проволоке, имеющей флюсовую сердцевину, и числом трещин, образующихся вследствие охрупчивания цинком, в металле шва.

Когда величина F проволоки составляла 20, 30 или 40, то при увеличении содержания Al2O3 (в % по массе от общей массы проволоки) в проволоке, имеющей флюсовую сердцевину, образование трещин вследствие охрупчивания цинком металла сварного шва сдерживается в большей степени. Компонент с низкой температурой плавления, такой как цинк, в слое покрытия из сплава на основе цинка плавится вследствие подводимой теплоты во время сварки. Однако цинк с трудом образует твердый раствор с другими металлами или оксидами, и, соответственно, цинк остается в виде металла с низкой температурой плавления, вредного в отношении образования трещин, при завершении затвердевания металла сварного шва. Тем не менее, когда добавляется Al2O3, который имеет сродство к цинку, образуется комплекс на основе Al2O3-ZnO, который удаляется в виде шлака из металла шва. Поэтому образование трещин вследствие охрупчивания цинком снижается.

Когда величина F составляет 20 (за пределами объема данного изобретения), невозможно полностью предотвратить образование трещин, поскольку увеличивается чувствительность к образованию трещин вследствие охрупчивания цинком, как это рассмотрено выше. Образование трещин может быть предотвращено, когда величина F становится 30 или более, предпочтительно 40 или более (в пределах объема данного изобретения), и кроме того, к проволоке, имеющей флюсовую сердцевину, добавляется Al2O3 в качестве агента для образования шлака вплоть до его содержания в 0,1% (процентное содержание по массе в расчете на общую массу проволоки). Принимая во внимание вышеизложенное, величина F проволоки должна составлять 30 или более, предпочтительно 40 или более, и содержание Al2O3 в качестве агента для образования шлака в проволоке, имеющей флюсовую сердцевину, должно составлять 0,1% (процентное содержание по массе в расчете на общую массу проволоки). Описанное выше является причиной ограничения величины F и содержания Al2O3 по отношению к компонентам проволоки. Кроме того, компоненты в форме металла или сплава и агент для образования шлака, добавляемые к проволоке, имеющей флюсовую сердцевину, должны быть ограничены указанным ниже образом, исходя из характерных особенностей металла сварного шва и технологичности для сварки. Ниже представлены причины для добавления и ограничения компонентов по данному изобретению. Содержание каждого из компонентов C, Si, Mn, Ni и Cr, содержащихся в виде металла или сплава во внешней металлической оболочке и сердцевине из флюса, ограничивается указанным ниже образом (в процентном содержании по массе в расчете на общую массу проволоки).

C: C ухудшает коррозионную стойкость. Однако C добавляется вплоть до содержания 0,01% или более, чтобы увеличить прочность металла сварного шва и чтобы стабилизировать дугу при сварке. Если содержание превышает 0,05%, то выделяется значительное количество карбида, который снижает пластичность металла сварного шва. Поэтому содержание C во внешней металлической оболочке и сердцевине из флюса составляет 0,01-0,05%.

Si: Si добавляется вплоть до содержания 0,1% или более, чтобы обеспечить хорошую отделяемость шлака. При добавлении более 1,5% выделяется оксид на базе SiO2 с низкой температурой плавления, который снижает пластичность металла сварного шва. Поэтому содержание Si во внешней металлической оболочке и сердцевине из флюса составляет 0,1-1,5%.

Mn: Mn добавляется вплоть до содержания 0,5% или более, чтобы стабилизировать фазу аустенита в структуре металла шва при комнатной температуре и обеспечить пластичность металла сварного шва. Если содержание Mn превышает 3,0%, то ухудшается отделяемость шлака. Поэтому содержание Mn во внешней металлической оболочке и сердцевине из флюса составляет 0,5-3,0%.

Ni: Ni является элементом для формирования аустенита и добавляется вплоть до содержания 7,0% или более, чтобы стабилизировать фазу аустенита в структуре металла шва при комнатной температуре и обеспечить пластичность металла сварного шва. Если содержание Ni превышает 10,0%, то ускоряется сегрегация второстепенных компонентов, таких как P и S, вредных в отношении образования трещин, что облегчает образование трещин. Поэтому содержание Ni во внешней металлической оболочке и сердцевине из флюса составляет 7,0-10,0%, предпочтительно 8,0-10,0%.

Cr: Cr является элементом, улучшающим коррозионную стойкость металла сварного шва. Cr является, кроме того, элементом для формирования феррита и добавляется для затвердевания металла шва с образованием единственной фазы феррита и для сдерживания образования трещин вследствие охрупчивания цинком в металле шва. Содержание Cr должно составлять 26,0% или более, чтобы обеспечить достаточную коррозионную стойкость металла сварного шва. Обычно, содержание Cr 13,0% может обеспечить высокую коррозионную стойкость металла шва из нержавеющей стали. Однако это изобретение должно быть применено для оцинкованного стального листа, который не содержит Cr. С учетом того, что содержание Cr в металле шва должно поддерживаться при примерно 13%, даже если металл шва разбавляется на 50% материалом основы, содержание Cr, соответственно, должно составлять 26,0% или более. Если содержание превышает 30,0%, то выделяется карбид, такой как Cr23C6 или σ-фаза, который затрудняет обеспечение надлежащей пластичности.

Поэтому содержание Cr во внешней металлической оболочке и сердцевине из флюса составляет 26,0-30,0%.

Кроме того, содержание (процентное содержание по массе в расчете на общую массу проволоки) каждого из компонентов C, Si, Mn, Ni и Cr, содержащихся во внешней металлической оболочке и сердцевине из флюса, регулируется таким образом, чтобы величина F, определяемая выражением (1), могла находиться в интервале от 30 до 50. В качестве компонентов, иных, чем указанные выше компоненты, в соответствии с данным изобретением, могут быть добавлены такие компоненты сплава, как Mo, Cu, V, Nb, Bi или N для улучшения предела текучести при остаточной деформации 0,2%, прочности на разрыв, пластичности (полное относительное удлинение), механических свойств, таких как энергия, поглощаемая при определении ударной вязкости по Шарпи при 0°C, и отделяемости шлака.

Однако содержание N должно составлять менее 0,05%, чтобы избежать ухудшения пластичности. Кроме того, может быть добавлен раскислитель, такой как Al, Mg, Ti, для раскисления участка сварки.

Что касается TiO2, SiO2, ZrO2, Al2O3, которые являются компонентами, используемыми в агенте для образования шлака во флюсе, то содержание каждого компонента (процентное содержание по массе в расчете на общую массу проволоки) ограничивается следующим образом.

TiO2: Содержание TiO2 должно составлять 0,6% или более, чтобы иметь высокую укрывистость шлака. Однако, если содержание превышает 2,6%, то возрастает разбрызгивание. Поэтому содержание TiO2 должно составлять 0,6-2,6%. Посредством добавления надлежащего количества TiO2 совместно с SiO2 и ZrO2 (описанных ниже), может быть получена хорошая укрывистость и отделяемость шлака. А именно, даже если цинк зафиксирован на шлаке на кромке сварного шва, шлак легко может быть отделен, поскольку кромка покрывается шлаком надлежащей толщины.

SiO2: Содержание SiO2 должно составлять 1,8% или более, чтобы иметь высокую отделяемость шлака. Однако, если содержание превышает 3,8%, то возрастает разбрызгивание. Поэтому содержание SiO2 должно составлять 1,8-3,8%. В отличие от ZrO2, SiO2 добавляется, чтобы улучшить отделяемость шлака для сварного шва в целом, независимо от того, зафиксирован на нем цинк или нет.

ZrO2: Содержание ZrO2 должно составлять 1,0% или более, чтобы иметь высокую отделяемость шлака, даже если цинк зафиксирован на шлаке на кромке сварного шва. Однако, если содержание превышает 3,5%, то возрастает разбрызгивание. Поэтому содержание ZrO2 должно составлять 1,0-3,5%.

Al2O3: Содержание Al2O3 должно составлять 0,1% или более, чтобы сдерживать образование трещин вследствие охрупчивания цинком и, кроме того, поддерживать стабильность дуги, даже при поступлении в нее паров цинка. Однако, если содержание превышает 1,0%, то возрастает разбрызгивание. Поэтому содержание Al2O3 должно составлять 0,1-1,0%.

В этом изобретении возможно включение в агент для образования шлака во флюсе в сердцевине проволоки иных компонентов, чем SiO2, TiO2, ZrO2 и Al2O3. Однако, если содержание агента для образования шлака в целом превышает 10,0%, то возрастает разбрызгивание при сварке. Поэтому содержание агента для образования шлака должно составлять 10% или меньше.

Конкретный нижний предел содержания агента для образования шлака отсутствует. Однако данный нижний предел предпочтительно составляет 5%, чтобы поддерживать высокую укрывистость шлака в отношении поверхности металла сварного шва.

Агент для образования шлака может включать иные компоненты, чем указанные выше TiO2, SiO2, ZrO2, Al2O3, такие как указанные ниже компоненты, которые обладают дополнительными функциями. В компоненты агента для образования шлака могут быть включены фиксирующий агент, такой как силикат калия или силикат натрия, который используется в связывающем флюсе в процессе изготовления проволоки, оксид металла или карбид металла, такой как Na2O, K2O, CaCO3, BaCO3, используемые в качестве агентов для стабилизации дуги, фториды, такие как AlF3, NaF, K2ZrF6, LiF, используемые для регулирования вязкости шлака или обеспечения отделяемости шлака, и оксид железа, такой как FeO, Fe2O3.

В качестве способа изготовления проволоки из нержавеющей стали, имеющей флюсовую сердцевину, для сварки сплава на основе цинка, в соответствии с данным изобретением, могут быть использованы известные способы изготовления проволоки из нержавеющей стали, имеющей флюсовую сердцевину.

Например, после формирования U-образной стальной заготовки из стальной ленты (образующей внешнюю металлическую оболочку) из аустенитной нержавеющей стали, включающей указанные выше металл или сплав, выполняют заполнение флюсом, который приготавливают предварительно объединением, перемешиванием и сушкой указанных выше металла или сплава и агента для образования шлака, U-образной канавки в заготовке и затем преобразуют U-образную стальную заготовку в трубку, которую в заключение подвергают волочению, чтобы получить проволоку заданного диаметра.

Кроме того, посредством сварки стыка трубчатой проволоки, может быть получена проволока беззамкового типа, имеющая флюсовую сердцевину.

В качестве иного способа, чем тот, что указан выше, в качестве внешней металлической оболочки может быть использована формованная трубка. В этом случае трубку заполняют флюсом приложением вибрации к трубке и затем вытягивают трубку до заданного диаметра.

Примеры

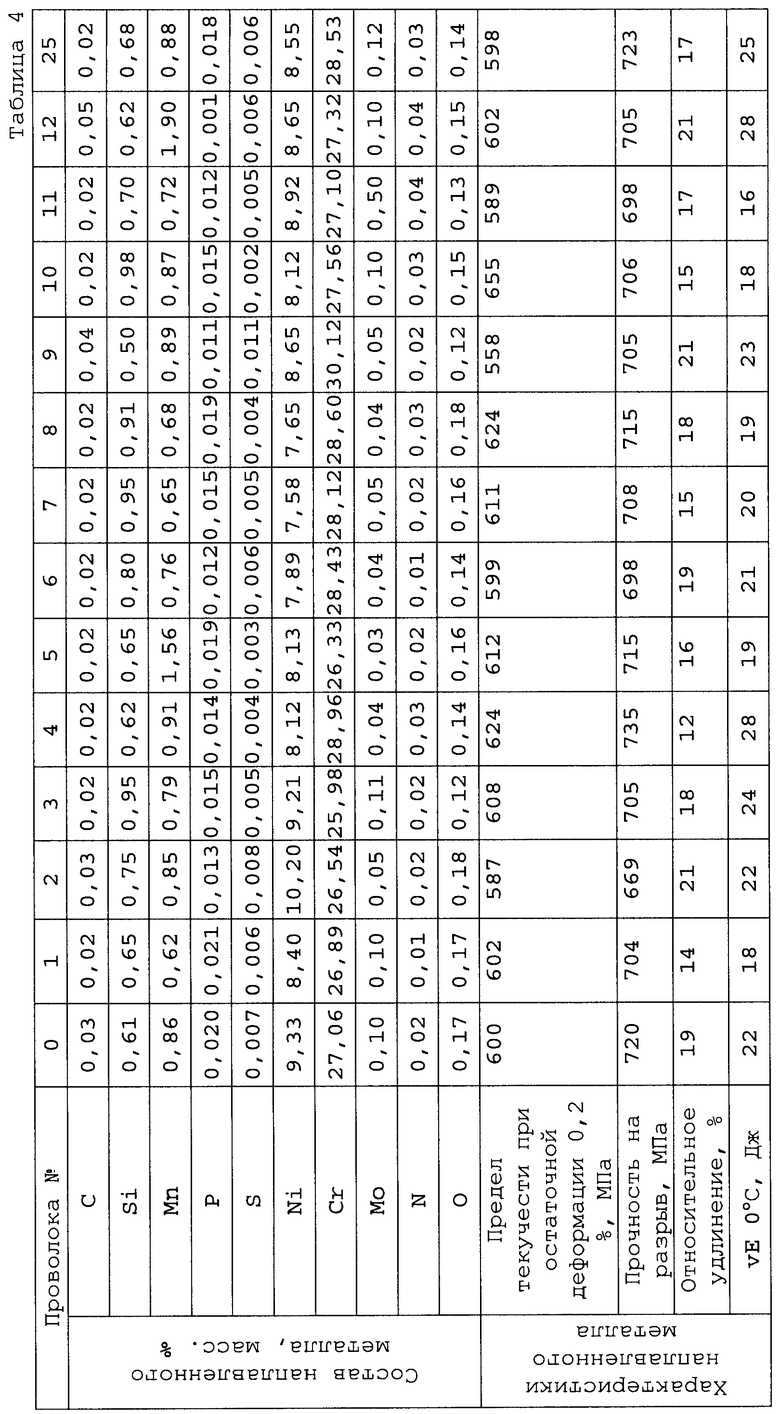

Все концентрации приведены в % по массе, в расчете на общую массу проволоки, если не указано иное. Тестовые образцы проволоки, имеющей флюсовую сердцевину, для сварки стальных листов с покрытием из сплава на основе цинка имеют состав, представленный в Таблицах 2 и 3. Химические компоненты внешней металлической оболочки из аустенитной нержавеющей стали представлены в Таблице 1.

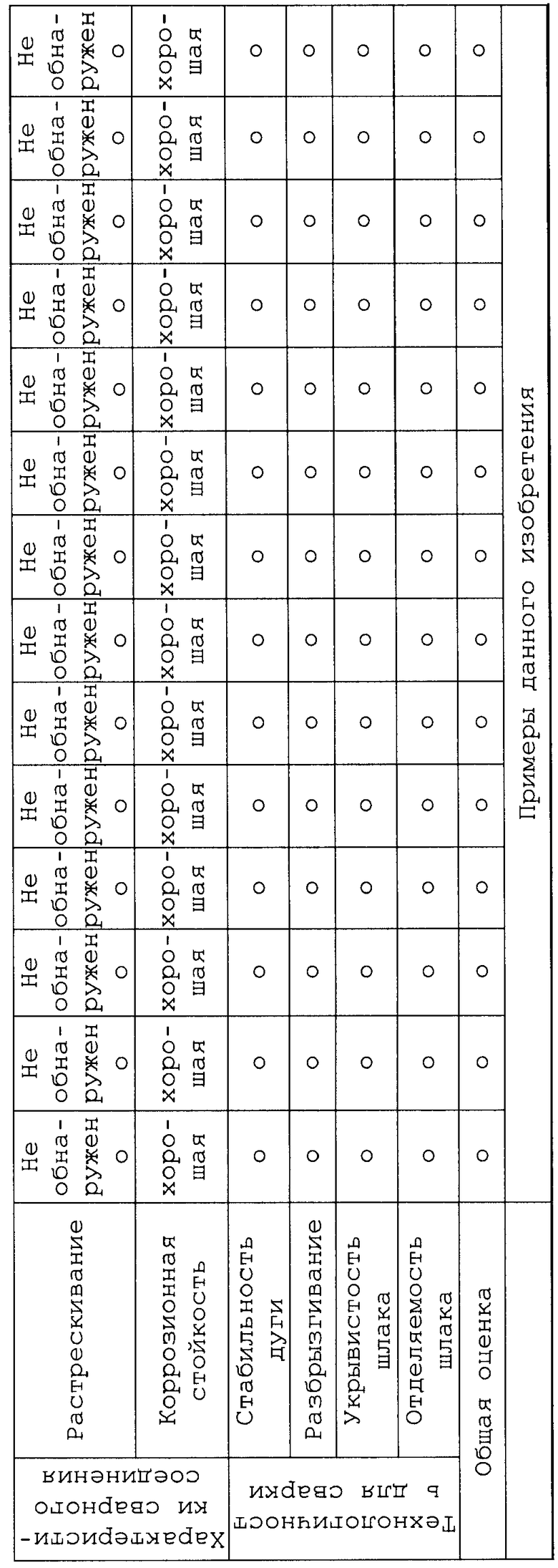

Для определения характеристик наплавленного металла выполняли испытание на растяжение в соответствии с JIS Z 3323. Испытание на удар выполняли в соответствии с JIS Z 3111. При проверке характеристик сварного соединения использовали следующие стальные листы: стальной лист, оцинкованный горячим способом, по JIS G 3302, стальной лист, покрытый горячим способом сплавом цинка с 5% Al, по JIS G 3317, стальной лист, покрытый горячим способом сплавом 55% Al с цинком, по JIS G 3321 и стальной лист SuperDyma®, изготовленный компанией NIPPON STEEL CORPORATION (покрытый сплавом Zn-11% Al-3% Mg-0,2% Si). При сварке использовали стальной лист толщиной 3 мм, имеющий зазор 0-3 мм, без канавки, и подкладку из медной пластины. Затем проверяли образование трещин на участке сварного соединения при использовании проникающего излучения в соответствии с JIS Z 3106. Кроме того, использовали дефектоскопию методом проникающего красителя, чтобы проверить образование трещин вследствие охрупчивания цинком металла сварного шва. Коррозионную стойкость проверяли в соответствии с JIS Z 2371 испытанием с обрызгиванием солевым раствором (SST) при времени испытания, составлявшем 500 часов. Характеристика оценивалась как «хорошая», если относительное удлинение наплавленного металла составляло 10% или более. При испытании с использованием проникающего излучения и испытании методом проникающего красителя оценка «хорошая» давалась, если не наблюдалось образования трещин. Для оценки коррозионной стойкости проводили визуальное наблюдение. Если не наблюдалось красной ржавчины на участке сварки и зоне воздействия нагрева при сварке, исключая поверхность разреза материала основы, то давали оценку «хорошая». Оценку технологичности для сварки осуществляли посредством сенсорной оценки при формировании сварного соединения. При испытаниях наплавленного металла, испытании сварного соединения и проверке применимости для сварки использовали следующие условия: сварочный ток 120-250 А, ручная сварка с верхней стороны и защитный газ CO2. Результаты представлены в Таблице 4 и Таблице 5.

Проволоки №№0-12 и 25 в Таблице 4 являются примерами данного изобретения, проволоки №№13-24 в Таблице 5 являются сравнительными примерами. В проволоках №№0-12 по данному изобретению отсутствует образование трещин, коррозионная стойкость хорошая, пластичность высокая и технологичность для сварки хорошая, что обусловлено надлежащими количествами C, Si, Mn, Ni, Cr, величиной F, количествами TiO2, SiO2, ZrO2, Al2O3 и общим количеством агента для образования шлака. В проволоке №25, хотя содержание Al2O3 в ней низкое, не было обнаружено дефектов, поскольку величина F составляла 40 или более. В целом был получен очень удовлетворительный результат.

В сравнительных примерах проволока №13 проявляет малое относительное удлинение вследствие низкого содержания Ni и, кроме того, проявляется плохая укрывистость шлака и плохая отделяемость шлака вследствие низкого содержания TiO2.

Проволока №14 проявляет образование трещин вследствие высокого содержания Ni и образует много брызг вследствие высокого содержания TiO2.

Проволока №15 проявляет низкую коррозионную стойкость вследствие низкого содержания Cr и проявляет плохую отделяемость шлака вследствие низкого содержания SiO2.

Проволока №16 проявляет малое относительное удлинение вследствие высокого содержания Cr и образует много брызг вследствие высокого содержания SiO2.

Проволока №17 проявляет образование трещин вследствие низкой величины F и проявляет плохую отделяемость шлака вследствие низкого содержания ZrO2.

Проволока №18 проявляет низкую пластичность, т.е. относительное удлинение, участка сварки вследствие высокой величины F и образует много брызг вследствие высокого содержания ZrO2.

Проволока №19 проявляет нестабильность дуги вследствие низкого содержания C и образует много брызг вследствие высокого содержания Al2O3.

Проволока №20 проявляет малое относительное удлинение вследствие высокого содержания C и проявляет нестабильность дуги и малое образование трещин вследствие низкого содержания Al2O3. Причиной того, что образование трещин мало, является то, что величина F составляет 30 или более.

Проволока №21 проявляет плохую отделяемость шлака вследствие низкого содержания Si и проявляет плохую укрывистость шлака вследствие малого общего количества шлака.

Проволока №22 проявляет малое относительное удлинение вследствие высокого содержания Si и образует много брызг вследствие слишком большого общего количества шлака.

Проволока №23 проявляет малое относительное удлинение вследствие низкого содержания Mn.

Проволока №24 проявляет плохую отделяемость шлака вследствие высокого содержания Mn.

Изобретение может быть использовано для сварки оцинкованных стальных листов, в частности, в автомобильной и строительной промышленности. Внешняя металлическая оболочка проволоки изготовлена из нержавеющей стали. Флюсовая сердцевина содержит компоненты в расчете на общую массу проволоки, мас.%: С 0,01-0,05, Si 0,1-1,5, Mn 0,5-3,0, Ni 7,0-10,0, Cr 26,0-30,0. Величина F, определенная как функция содержания вышеуказанных компонентов, находится в интервале от 30 до 50. Флюс также содержит шлакообразующий агент, содержащий в расчете на общую массу проволоки, мас.%: ТiO2 0,6-2,6, SiO2 1,8-3,8, ZrO2 1,0-3,5 и Аl2О3 0,1-1,0. Общее содержание агента для образования шлака составляет 10% и менее. Проволока, кроме того, содержит Fe и остаточные примеси. Проволока обеспечивает предотвращение образования трещин из-за охрупчивания цинком, при этом металл сварного шва обладает высокой пластичностью и коррозионной стойкостью. 8 з.п. ф-лы, 2 ил., 5 табл.

1. Проволока из нержавеющей стали с флюсовой сердцевиной для сварки стального листа с покрытием из сплава на основе цинка, содержащая:

внешнюю металлическую оболочку, изготовленную из нержавеющей стали и покрывающую сердцевину из флюса,

в которой внешняя металлическая оболочка и флюс суммарно содержат в процентах по массе от общей массы проволоки:

С: 0,01-0,05%,

Si: 0,l-l,5%,

Mn: 0,5-3,0%,

Ni: 7,0-10,0% и

Cr: 26,0-30,0%,

при этом величина F, определяемая выражением (1), находится в интервале от 30 до 50,

величина F=3х[Сr%]+4,5x[Si%]-2,8x[Ni%]-84х[С%]-1,4x[Mn%]-19,8 (1),

причем флюс содержит шлакообразующий агент со следующими компонентами в количестве, указанном в процентах по массе (%) от общей массы проволоки:

ТiO2: 0,6-2,6%,

SiO2: 1,8-3,8%,

ZrO2: 1,0-3,5% и

Аl2O3: 0,1-1,0%,

при этом количество указанного шлакообразующего агента составляет 10% и менее от общей массы проволоки, и

при этом проволока, кроме того, содержит Fe и остаточные примеси.

2. Проволока по п.1, в которой величина F составляет 40-50.

3. Проволока по п.1, в которой содержание Ni составляет 8,0-10,0%.

4. Проволока по п.1, дополнительно содержащая по меньшей мере один компонент, выбранный из группы, состоящей из Мо, Сu, V, Nb, Bi и N.

5. Проволока по п.1, которая дополнительно содержит N, при этом содержание N составляет менее 0,05%.

6. Проволока по п.1, дополнительно содержащая по меньшей мере один раскислитель, выбранный из группы, состоящей из Al, Mg и Ti.

7. Проволока по п.1, в которой содержание шлакообразующего агента составляет 5-10% от общей массы проволоки.

8. Проволока по п.1, в которой шлакообразующий агент дополнительно содержит по меньшей мере один компонент, выбранный из группы, состоящей из силиката калия, силиката натрия, Na2O, K2O, СаСО3, ВаСО3, АlF3, NaF, K2ZrF6, LiF, FeO и Fе2O3.

9. Проволока по п.1, в которой внешняя металлическая оболочка и флюс суммарно содержат в процентах по массе от общей массы проволоки:

С: 0,013-0,023%,

Si: 0,18-1,31%,

Mn: 0,68-2,58%,

Ni: 7,22-9,33%,

Cr: 26,04-29,66% и

при этом указанная величина F составляет от 34 до 47.

| JP 2006035293 A, 09.02.2006 | |||

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ ФРОНТАЛЬНОЙ ЧАСТИ ЛЕДНИКА С НАХОДЯЩЕГОСЯ НА ОКОЛОКРУГОВОЙ ОРБИТЕ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2644039C2 |

| СПОСОБ СОЕДИНЕНИЯ ОЦИНКОВАННЫХ ТРУБ | 2002 |

|

RU2247888C2 |

Авторы

Даты

2011-03-10—Публикация

2007-07-04—Подача