Изобретение относится к черной металлургии, конкретно к внепечной обработке стали.

В качестве прототипа выбран способ внепечной обработки стали, включающий наведение высокоосновного шлака, раскисление стали алюминием, продувку расплава металла аргоном и ввод в металл кальцийсодержащих материалов в виде порошковой проволоки.

(RU, 2102498 C1, кл. C 21 C 7/00, 20.01.1998).

Недостатком прототипа является недостаточная степень десульфурации стали и модифицирования неметаллических включений. Это поясняется следующим. Известно, что скорость процесса десульфурации пропорциональна величине площади межфазной поверхности шлак-металл. Перемешивание металла со шлаком аргоном позволяет, в определенной степени, увеличить площадь межфазной поверхности и таким образом интенсифицировать процесс перехода примесей в шлак. Однако для проведения глубокой десульфурации продувку необходимо вести достаточно продолжительное время, что по технологии разливки не всегда является возможным, к тому же металл значительно охлаждается: до 4...5oC/мин, что при времени продувки 10 мин составляет 40...50oC. Кроме того, даже при продолжительной продувке требуемый эффект десульфурации не достигается при высокой активности кислорода.

Задача, решаемая изобретением, состоит в усовершенствовании способа внепечной обработки металла путем создания условий для снижения активности кислорода в металле и одновременного повышения активности покровного шлака, а также получения максимальной поверхности контакта металла с кальцийсодержащими материалами.

Технический результат, достигаемый при использовании способа, состоит в увеличении степени десульфурации, удалении неметаллических включений и глобуляризации оставшихся в металле включений.

Решение поставленной задачи обеспечивается тем, что в известном способе внепечной обработки стали, включающем наведение высокоосновного шлака, раскисление стали алюминием и продувку аргоном расплава металла и ввод в него кальцийсодержащих материалов в виде порошковой проволоки, по изобретению кальцийсодержащие материалы в виде порошковой проволоки вводят в два этапа. Количество вводимых кальцийсодержащих материалов в пересчете на усвоенный металлом кальций устанавливают: на первом этапе в зависимости от количества удаляемой из металла серы из соотношения

MCa = (1,5...2,5) • [ Δ S] кг/т,

и на втором этапе - в зависимости от содержания остаточного алюминия в металле по соотношению

MCa = (0,3...0,7) • [Al] кг/т,

где MCa - количество кальция, усвоенного металлом, кг/т;

[ Δ S] - количество серы, удаленной из стали, %;

[Al] - остаточное содержание алюминия в стали, %.

Альтернативным отличительным признаком изобретения является использование в качестве кальцийсодержащих материалов силикокальция.

Между существенными признаками изобретения и техническим результатом - повышением степени десульфурации, удалением неметаллических включений и глобуляризацией оставшихся в металле включений - существует причинно-следственная связь, которая поясняется следующим.

Удаление серы возможно, как известно, при низкой активности кислорода. При вводе же кальция в жидкую сталь, раскисленную алюминием, реакция взаимодействия алюминия с кислородом смещается в сторону образования продуктов реакции за счет снижения активности глинозема в результате образования кальцийалюминатных комплексов. Все это интенсифицирует процесс десульфурации, в котором более активно участвует покровный высокоосновной шлак, кальций и кальцийалюминатные включения. В итоге достигается более глубокая степень десульфурации при продувке обработанного металла.

Поскольку кальций обладает низкой растворимостью в стали и практически удаляется в процессе продувки, то на первом этапе кальций вводят в сталь в количестве, достаточном для интенсификации процесса удаления серы в требуемом количестве. Как показали проведенные эксперименты, количество вводимого кальция может быть определено по зависимости

MCa = (1,5...2,5) • [ Δ S] кг/т.

При вводе кальция в количестве, меньшем чем по приведенной зависимости, не достигается требуемая десульфурация, а в количестве большем, чем по зависимости, степень десульфурации практически не увеличивается, а кальций расходуется неэффективно.

Второй этап ввода осуществляется после окончания продувки, непосредственно перед отдачей сталеразливочного ковша на разливку. При этом кальций вводят в количестве, определяемом содержанием остаточного алюминия в металле по зависимости

MCa = (0,3...0,7) • [Al] кг/т.

Второй этап ввода кальция повышает степень модифицирования остаточных включений глинозема, в результате улучшается разливаемость стали.

Пример реализации способа.

Выплавленную в электросталеплавильной печи сталь 20 раскисляли алюминием из расчета получения его на уровне 0,02...0,04%. Затем наводили на поверхности металла высокоосновной шлак (основность 3.1) присадкой в ковш извести и плавикового шпата. В пробе содержание серы составляло 0,024%. В готовой стали по условиям поставки должно быть серы не более 0,015%. Таким образом, удалению подлежало S = 0,024% - 0,014% = 0,010% серы. В качестве кальцийсодержащих материалов использовали силикокальций СК-30. При этом силикокальций вводили в сталь в виде порошковой проволоки. Требуемое количество усвоенного кальция определяли по соотношению

MCa = (1,5...2,5) • [ Δ S];

MCa = 2 • 0,010 = 0,02 кг/т.

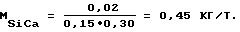

Требуемое количество силикокальция СК-30 при коэффициенте усвоения 0,15 составляет

После ввода порошковой проволоки с силикокальцием продували расплав аргоном. За 4...5 мин до отдачи ковша на разливку брали пробу на остаточный алюминий и вводили вторую порцию порошковой проволоки с силикокальцием.

Количество потребного кальция, усвоенного металлом, устанавливали по зависимости

MCa = (0,3...0,7) • [Al]

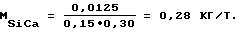

MCa = (0,5 • 0,025 = 0,0125 кг/т,

где [Al] = 0,025% - содержание остаточного алюминия.

Количество силикокальция СК-30 при коэффициенте усвоения 0,15 составило

Силикокальций в виде порошковой проволоки диаметром 13 мм вводили в ковш с помощью трайбаппарата. Всего в ковш ввели 420 м проволоки, в том числе на первом этапе ввода 260 м и на втором этапе 160 м.

Были получены следующие результаты по сере и неметаллическим включениям в готовом металле: включения типа  составили 97%, (где m и n - количество неметаллических включений CaO и Al2O3 соответственно), алюминатные включения Al2O3 составляли 3%. Остаточное содержание кальция в металле составляло 0,0020%, серы 0,013%. При скорости разливки 0,6 м/мин металл опытной обработки был разлит полностью. Металлопродукция имела однородную структуру, высокие пластические характеристики и ударную вязкость на образцах с острым надрезом 2,9...3,0 кгм/мм2.

составили 97%, (где m и n - количество неметаллических включений CaO и Al2O3 соответственно), алюминатные включения Al2O3 составляли 3%. Остаточное содержание кальция в металле составляло 0,0020%, серы 0,013%. При скорости разливки 0,6 м/мин металл опытной обработки был разлит полностью. Металлопродукция имела однородную структуру, высокие пластические характеристики и ударную вязкость на образцах с острым надрезом 2,9...3,0 кгм/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2327744C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2145639C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2145358C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НОРМИРУЕМЫМ СОДЕРЖАНИЕМ СЕРЫ | 2004 |

|

RU2285727C2 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440422C1 |

Изобретение относится к черной металлургии, конкретно к внепечной обработке стали. Задача, решаемая изобретением, состоит в усовершенствовании способа внепечной обработки металла путем создания условий для снижения активности кислорода в металле и одновременного повышения активности покровного шлака, а также получения максимальной поверхности контакта металла с кальцийсодержащими материалами, что приведет к увеличению степени десульфурации, удалению неметаллических включений и глобуляризации оставшихся в металле включений. Способ внепечной обработки стали включает наведение высокоосновного шлака, раскисление стали алюминием и продувку расплава металла аргоном, обработку металла кальцийсодержащими материалами в виде порошковой проволоки. Ввод проволоки осуществляют в два этапа. Количество вводимых кальцийсодержащих материалов (MCа) в пересчете на усвоенный металлом кальций устанавливают: на первом этапе в зависимости от количества удаляемой из металла серы [ΔS] по отношению: МCа = (1,5...2,5)•[ΔS] кг/т, а на втором этапе - в зависимости от содержания остаточного алюминия в металле [Аl] по соотношению: МCа = (0,3...0,7)•[Аl] кг/т. В качестве кальцийсодержащих материалов возможно использование силикокальция. 1 з.п. ф-лы.

MCa = (1,5 ... 2,5) x [ΔS],

где MCa - количество усвоенного металлом кальция, кг/т;

[ΔS] - количество удаляемой из металла серы, %,

а на втором этапе - по следующему соотношению:

MCa = (0,3 ... 0,7) x [Al],

где [Al] - остаточное содержание алюминия в металле, %.

| RU 2102498 C1, 20.01.1998 | |||

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ ПРИ ПОЛУЧЕНИИ ЗАГОТОВОК НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1997 |

|

RU2102499C1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 1992 |

|

RU2095425C1 |

| Способ производства стали | 1982 |

|

SU998530A1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| Способ обработки стали | 1978 |

|

SU720028A1 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| US 4586956 A, 06.05.1986 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP 0123632 A2, 31.10.1984. | |||

Авторы

Даты

2000-02-20—Публикация

1998-08-20—Подача