1

Изобретение относится к металлургии и может быть использовано при вьшлавке стали в электродуговьк,печах и при получении электродов для переплавных процессов,,

Целью изобретения является повышение качества металла.

Пример. Сталь СП28 выплавляли в электродуговой печи ДСП-25 емкостью 25 т с полным окислением ме- талла железной рудой, В восстановительный период корректировали химический состав стали. Плавку выпускали в ковш под белым ишаком. Окончательное раскисление металла в печи перед выпуском производили алюминием в количестве 0,15-0,6 кг/т, а си ликокальций в количестве 2,,5кг/ силикоцирконий - 1,5-4,0 кг/т присаживали на дно ковша послойно, приче нижний слой - силикокальций. Разливка производилась на МШШЗ иа расходуемые электроды 55Q мм,-переплав электродов проводили на печах вакуу но-дугового переплава ДСБ-8-Г16-М1 кристаллизатор мм без применения раскислителей по действующим технологическим инструкциям. Качество металла оценивали по разработанным методикам в готовом прокате а 195 мм.

Для сравнения проводили выплавку по известному способу.

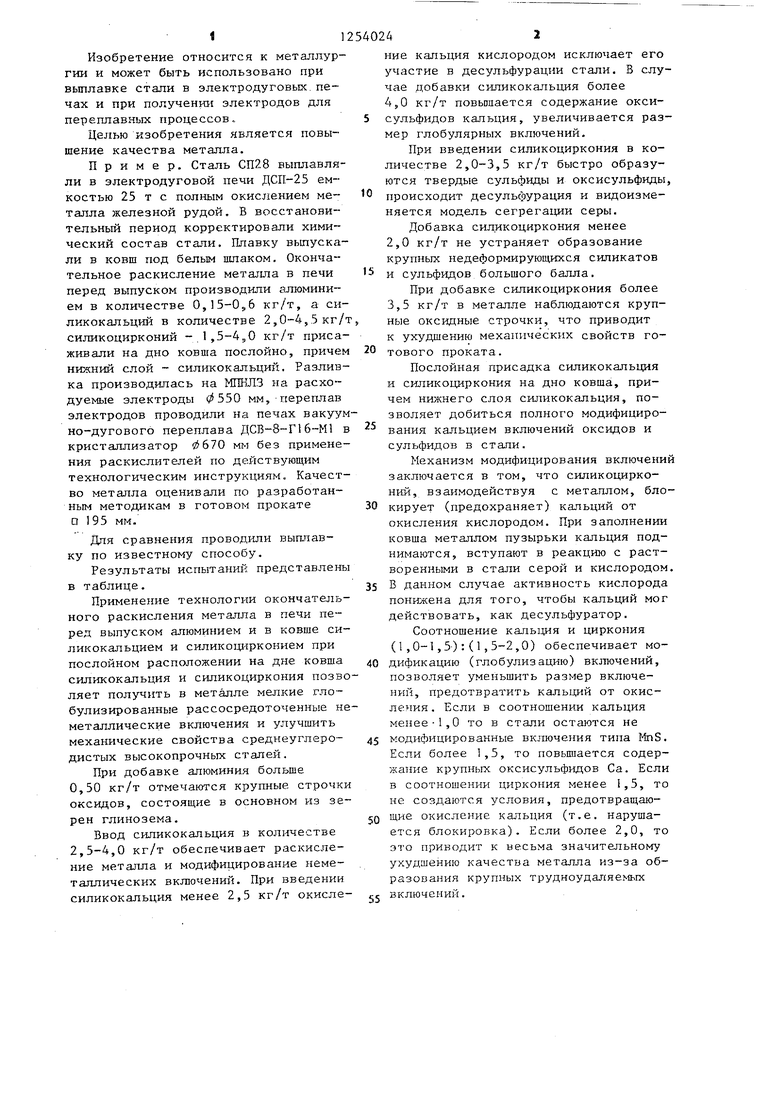

Результаты испытаний представлен в таблице.

Применение технологии окончательного раскисления металла в печи перед выпуском алюминием и в ковше си ликокальцием и силико1дирконием при послойном расположении на дне ковша силикокальция и силикоциркония позвляет получить в металле мел:кие гло- булизированные рассосредоточенные нметаллические включения и улучшить механические свойства среднеуглеро- дистых высокопрочных сталей.

При добавке алюминия больше 0,50 кг/т отмечаются крупные строчк оксидов, состоящие в основном из зерен глинозема.

Ввод силикокальция в количестве 2,5-4,0 кг/т обеспечивает раскисление металла и модифицирование йене- таллических включений. При введении силикокальция менее 2,5 кг/т окисле

ние кальция кислородом исключает его участие в десульфурации стали. В случае добавки силикокальция более 4,0 кг/т повьппается содержание окси- сульфидов кальция, увеличивается размер глобулярных включений.

При введении силикоциркония в количестве 2,0-3,5 кг/т быстро образуются твердые сульфиды и оксисульфиды происходит десульсрурация и видоизменяется модель сегрегации серы.

Добавка силикоциркония менее 2,0 кг/т не устраняет образование крупных недеформирующихся силикатов и сульфидов большого балла.

При добавке силикоциркония более 3,5 кг/т в металле наблюдаются крупные оксидные строчки, что приводит к ухудшению механических свойств готового проката.

Послойная присадка силикокальция и силикоциркония на дно ковша, причем нижнего слоя силикокальция, позволяет добиться полного модифицирования кальцием включений оксидов и сульфидов в стали.

Механизм модифицирования включени заключается в том, что силикоцирконий, взаимодействуя с металлом, блокирует (предохраняет) кальций от окисления кислородом. При заполнении ковша металлом пузырьки кальция поднимаются, вступают в реакцию с растворенными в стали серой и кислородом В данном случае активность кислорода понижена для того, чтобы кальций мог действовать, как десульфуратор.

Соотношение калыдия и циркония (1,0-1,5-): (1, 5-2,0) обеспечивает модификацию (глобулизацию) включений, позволяет уменьшить размер включений, предотвратить кальи;ий от окисления. Если в соотноашнии кальция менее-1,0 то в стали остаются не модифицированные включения типа MnS. Если более ,5, то повышается содержание крупных оксисульфидов Са. Если в соотношении циркония менее 1,5, то не создаются условия, предотвращающие окисление кальция (т.е. нарушается блокировка). Если более 2,0, то это приводит к весьма значительному ухудшению качества металла из-за образования крупных трудноудаляемых включений.

Составитель И. Журина Редактор Л. Повхан Техред Л.Кравчук

Заказ 4689/30 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

Корректор И. Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И РАСКИСЛЕНИЯ ЛИТЕЙНОЙ ЭЛЕКТРОСТАЛИ | 2009 |

|

RU2413775C1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ЭЛЕКТРОСТАЛИ | 2024 |

|

RU2828048C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧИ-КОВШЕ | 2006 |

|

RU2312902C1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| Способ выплавки стали | 1980 |

|

SU889717A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| Модификация состава и морфология неметаллических включений г эффективное средство повьшения качества стали, раскисленной алюминием | |||

| Ж | |||

| - Сталь | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| РЕВЕРСИВНЫЙ КОЛОВРАТНЫЙ ДВИГАТЕЛЬ | 1921 |

|

SU1086A1 |

| Баранов В.Н | |||

| и др | |||

| Неметаллические включения в низкоуглеродистой стали при введении циркония, алюминия, силикокальция и церия | |||

| - Проблемы стального слитка | |||

| Сб | |||

| Вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

Авторы

Даты

1986-08-30—Публикация

1984-11-19—Подача