Изобретение относится к области черной металлургии, в частности к разработке способов модифицирования неметаллических включений в раскисленной стали.

Известен способ модифицирования и раскисления литейной электростали, в котором окончательное раскисление осуществляют в струе при разливке металла в формы алюминием в виде проволоки в количестве 0,4-0,6 кг/т стали. Затем осуществляют модифицирование силикокальцием в виде порошка в количестве 0,9-1,1 кг/т стали (Пат. 2413775 РФ, МПК С21С7/00. Опубл. 10.03.2011).

Недостатком данного способа является то, что при введении алюминия на выпуске в виде проволоки в случае высокой оксиленности металлического расплава [O] более 5 ppm отсутствие перемешивания металлического расплава инертным газом приводит к получению продуктов раскисления в металлическом расплаве. Последующее введение силикокальция приводит к модифицированию включений корунда, но отсутствие перемешивания, приводит к модифицированию только в поверхностных слоях ковша, что как следствие приводит к получению тугоплавких включений в основе содержащих корунд.

Известен способ модифицирования стали с содержанием кремния до 0,01 масс. %, при котором после выплавки металла в сталеплавильном агрегате, выпуска нераскисленного расплава в ковш, продувают его аргоном в две стадии. При этом на второй стадии продувки вводят в расплав смесь кальция, магния и алюминия в соотношении (0,8-1,2):(0,8-1,2):(7,8-8,3) на глубину 0,8-0,9 высоты металла от границы раздела шлак - металл (Пат. №2201458, МПК С21С 7/06, С21С 7/072. Опубл. 27.03.2003).

Недостатком указанного способа является то обстоятельство, что при одновременном протекании процессов раскисления и десульфурации в стали образуются крупные эндогенные включения в виде шпинелей, оксидов, сульфидов и комплексных соединений из описываемых типов включений. Одним из высоких показателей эффективности данного способа является уменьшение окисленности расплава за счет снижения активности кислорода при введении добавок в нераскисленный расплав. Последующая продувка аргоном не позволяет полностью удалить продукты раскисления, остающиеся в расплаве. Продукты раскисления представлены в виде тугоплавких немодифицированных включений на основе корунда. Высокое сродство кальция к кислороду, а также к сере, не позволяет достичь максимального эффекта модифицирования образующихся тугоплавких включений корунда. Присутствие крупных и тугоплавких оксидных включений снижает качественные показатели стали. В случае высокого содержания серы, количества образующихся при раскислении стали оксидных подложек может быть недостаточным для связывания сульфидов в оксисульфиды. Использование смеси кальция, магния и алюминия приводит к образованию частично модифицированных кальцием тугоплавких алюмо-магнезиальных шпинелей. От соотношения содержания кальция, алюминия и магния во включениях зависит их коррозионная активность и, как следствие, коррозионная стойкость стали. При низкой степени модифицирования включения не имеют глобулярную форму, что увеличивает концентрацию напряжений в матрице металла вокруг включения и снижает механические и физико-химические свойства стали.

Наиболее близким по технической сущности к заявленному является способ модифицирования электростали силикокальцием, при котором после окончательного раскисления стали алюминием с расходом проволоки 0,4-0,6 кг/т осуществляют модифицирование расплава силикокальцием в виде порошка в количестве 0,9-1,1 кг/т стали (Пат. №2413775, МПК С21С7/00. Опубл. 10.03.2011).

Недостатком указанного способа является то обстоятельство, что при использовании порошковой проволоки типа СК (силикокальций) алюминатные включения преимущественно модифицируются до соединений типа CaO⋅Al2O3 (Тпл=1600°С). Использование данного способа не всегда приводит к увеличению эффективности степени модифицирования включений и снижения их количества, а также улучшению разливаемости. В работе «Исследование и анализ причин зарастания сталеразливочного тракта при получении стали С45Е», авторов Н.А. Зюбана, Д.В. Руцкого, М.С. Никитина, М.В. Кириличева (Черные металлы. - 2023. - № 10 (1102). - C. 70-77. - DOI: 10.17580/chm.2023.10.11.) показано, что использование порошковой проволоки из сплава кальция и кремния не обеспечивает эффективную степень модифицирования включений, что связано с протеканием физико-химических реакций между растворенной в металле серой и парами кальция. При производстве стали с нормированным содержанием серы (0,020-0,035 масс.%), образующиеся в процессе модифицирования сульфиды CaS при разливке стали откладываются на поверхности сталеразливочного тракта и, тем самым, препятствуя нормальному темпу протекания данного процесса. В работе «Особенности распределения неметаллических включений в непрерывнолитых заготовках из серосодержащей стали С45Е», авторов Д.В. Руцкого, Н.А. Зюбана, М.В. Кириличева, М.С. Никитина, М.Ю. Чубукова (Сталь. - 2023. - № 11. - C. 8-11) показано, что наличие тугоплавких включений способствует переходу их в литой металл.

В основу изобретения поставлена задача уменьшения размера и количества неметаллических включений, обеспечения возможности регулирования морфологии алюминатных включений, улучшения их ассимиляции шлаковой фазой.

Технический результат заключается в повышении качества электростали.

Технический результат достигается тем, что в способе модифицирования неметаллических включений в электростали, включающем раскисление металла алюминием в виде проволоки и его модифицирование, алюминий вводят в количестве 0,7-0,8 кг/т, модифицирование осуществляют порошковой проволокой с комплексным смесевым наполнителем Ba16Ca25Si40, при усреднительном перемешивании металлического расплава путем продувки аргона через донную фурму, в два приема - сначала с расходом наполнителя 0,29-0,30 кг/т, при температуре расплава не ниже 80-100°С над температурой ликвидус стали, а затем, после промежуточной продувки расплава аргоном в течение 10 минут, повторно, с расходом наполнителя 0,13-0,14 кг/т.

Способ модифицирования неметаллических включений в электростали характеризуется тем, что промежуточную продувку расплава аргоном совмещают с вакуумной обработкой путем снижения атмосферного давления до значений, не превышающих 150 Па.

Сущность изобретения состоит в том, что в способе модифицирования раскисленной алюминием электростали, модифицирование осуществляется порошковой проволокой с комплексным смесевым наполнителем Ba16Ca25Si40 по ТУ 1479-012-31184235-2012, [https://ferrosplav-chel.ru/pp_mod], 35-45 Si, 18-35 Ca, до 2,0 Al, 13-20 Ba, ост.Fe) в момент до и после вакуумирования/продувки стали с расходом наполнителя 0,29-0,30 кг/т до и 0,13-0,14 кг/т после вакуумирования/продувки.

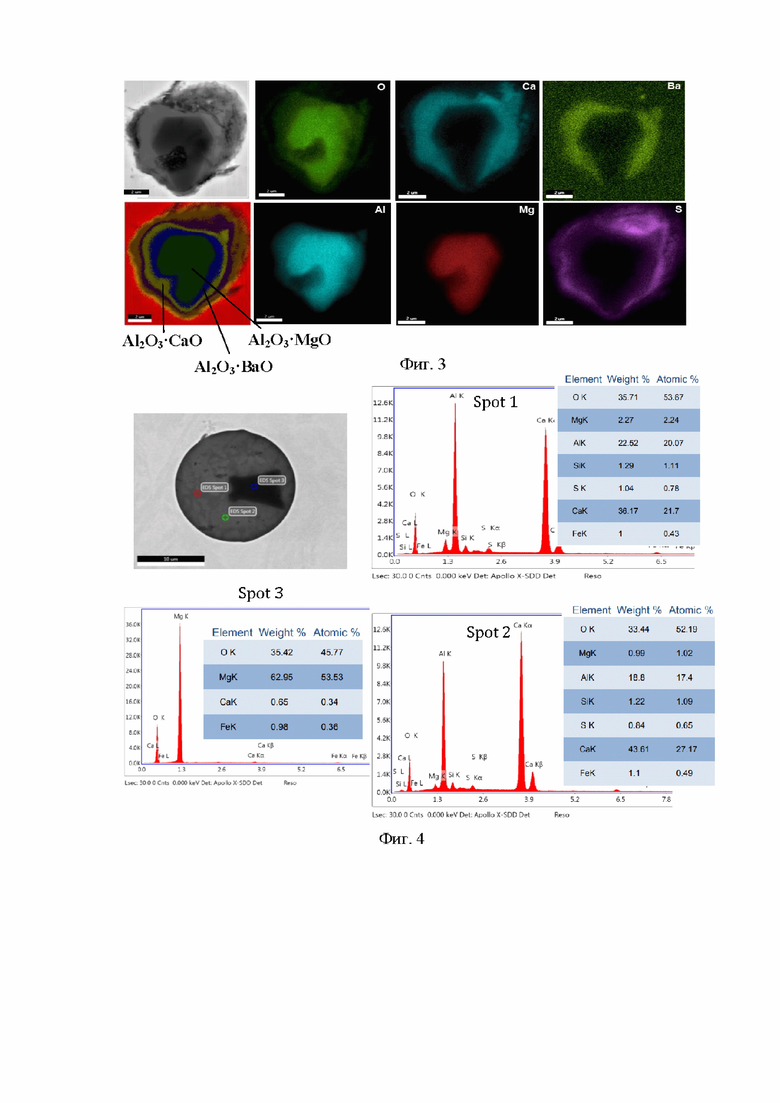

При этом используемый в момент до и после вакуумирования/продувки стали модификатор системы Ba-Ca-Si способен модифицировать тугоплавкие оксидные включения и превращать их в легкоплавкие силикаты и алюминаты кальция типа 12CaO⋅7Al2O3 (см. фиг. 4), которые удаляются из металлического расплава за счет их ассимиляции шлаковой фазой во время внепечной обработки, разливки и затвердевания.

Барий, как элемент, обладающий высоким сродством к кислороду, при наличии алюминия (введение Alпров) образует оксиды типа BaO⋅Al2O3, далее по мере расходования Ba, модификатором является Ca, который расходуется на образование соединений типа nCaO⋅mAl2O3, при этом остаточного количества кальция недостаточно для образования чистых сульфидов CaS.

Введение силикобария только непосредственно перед разливкой стали не обеспечивает необходимого модифицирующего воздействия, оксиды алюминия трансформируются в обладающие средним значением тугоплавкости алюминаты кальция типа 3CaO⋅Al2O3 и CaO⋅Al2O3, что, как следствие, не позволяет в полной мере ассимилировать включения.

Таким образом, предложенный способ модифицирования неметаллических включений в электростали способствует образованию легкоплавких силикатов и алюминатов кальция типа 12CaO⋅7Al2O3, а также способствует снижению доли сульфидных включений до минимальных значений, что повышает качественные характеристики стали.

Способ осуществляется следующим образом.

На первом этапе проводится начальное раскисление расплава путем ввода алюминия в расплав с расходом 0,7-0,8 кг/т, которое обеспечивает получение активности кислорода в расплаве не более 10 ррм.

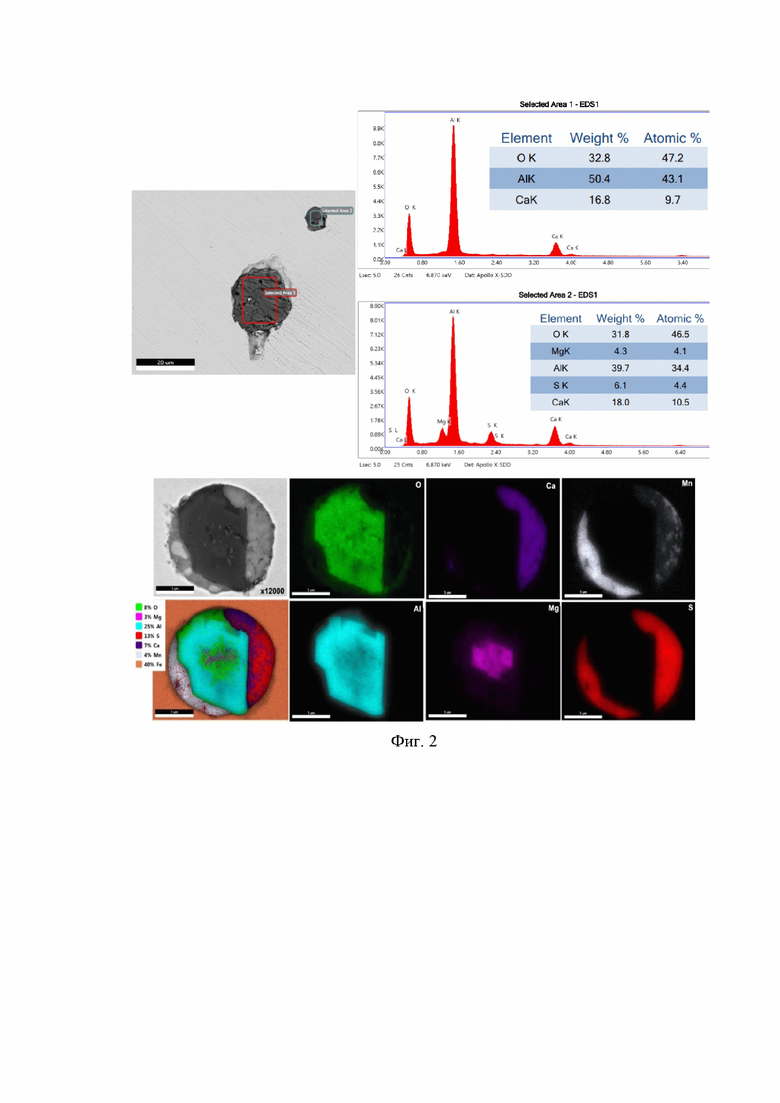

Во время второго этапа проводят первое модифицирование существующих продуктов раскисления. Для снижения количества тугоплавких включений корунда и повышения качества расплава проводят обработку модифицирующей проволокой с комплексным смесевым наполнителем Ba16Ca25Si40 по ТУ 1479-012-31184235-2012, [https://ferrosplav-chel.ru/pp_mod], 35-45 Si, 18-35 Ca, до 2,0 Al, 13-20 Ba, ост.Fe), расход наполнителя проволоки 0,29-0,30 кг/т. Высокое сродство бария к кислороду приводят к тому, что в начале барий начинает оказывать модифицирующее воздействие на тугоплавкие включения корунда и в его оболочке образуется оксид Al2O3⋅BaO (см. фиг. 3). Одновременно с Ba в процесс модифицирования включается Ca, который уже на ранних стадиях также приводит к образованию легкоплавких алюминатов кальция (см. фиг. 3). При обработке на данном этапе температурный интервал расплава должен быть не ниже, чем 80-100°С над температурой ликвидус стали, для более полного усвоения проводят продувку расплава аргоном из расчета падения температуры расплава не более чем на 2-3°С.

На третьем этапе, при необходимости (в зависимости от технических условий на производимую сталь), проводят вакуумирование расплава при давлении в рабочем пространстве вакуумкамеры не более 150 Па в течение 8-10 мин. Во время вакуумной обработки происходит перемешивание расплава аргоном. Низкое давление способствует уменьшению растворенного в стали кислорода, а перемешивание увеличивает вероятность ассимиляции крупных неметаллических включений шлаковой фазой, что связано с ранним видоизменением их химического состава, морфологии и форм-фактора.

Вакуумирование проводят при рабочем давлении в вакуумкамере не более 150 Па в течение 10 мин для достижения активности кислорода в металле не более 2-3 ppm.

При вакуумировании зеркало металлического расплава должно быть покрыто шлаковой фазой толщиной порядка 100 мм, коэффициент основности шлака не ниже 1,8 (формула расчета В3=CaO/(Al2O3+SiO2)).

При отсутствии необходимости вакуумирования стали осуществляется продувка расплава аргоном в течение 10 минут без оголения зеркала металла.

После вакуумирования/продувки проводят второе модифицирование, которое заключается в отдаче модифицирующей проволоки с комплексным смесевым наполнителем Ba16Ca25Si40 по ТУ 1479-012-31184235-2012, [https://ferrosplav-chel.ru/pp_mod], 35-45 Si, 18-35 Ca, до 2,0 Al, 13-20 Ba, ост.Fe) с расходом наполнителя 0,13-0,14 кг/т в расплав, имеющий активность кислорода не более 3 ррм.

Затем осуществляется окончательная продувка расплава аргоном в течение 5-10 мин без оголения зеркала металла.

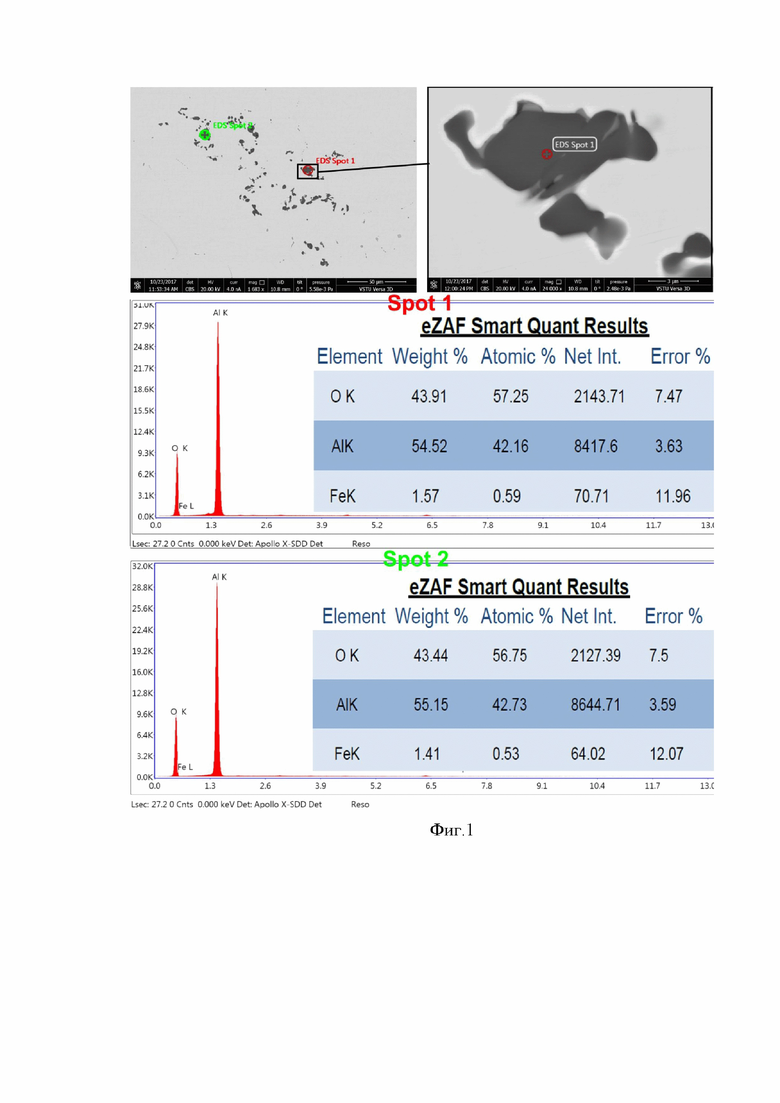

Повторная обработка модифицирующей проволокой позволяет в максимальной степени увеличить воздействие кальция и бария на тугоплавкие включения. В условиях низкой окисленности расплава барий и кальций производят окончательное очищение расплава от включений, при этом, оставшиеся включения образовавшихся на ранних стадиях обработки расплава (см. фиг. 1), а также после второго этапа обработки (см. фиг. 3), наиболее полно модифицируются в легкоплавкие алюминаты кальция (см. фиг. 4).

Двукратная обработка комплексным модификатором позволяет повысить модифицирующие свойства кальция, а также снизить долю образующихся в процессе десульфурации сульфидов кальция.

Доказательством технического результата являются практические результаты оценки качества металла по загрязненности неметаллическими включениями. Вследствие обработки расплава по предлагаемому способу происходит снижение среднего и максимального баллов оксидных неметаллических включений, изменяется их морфология в сторону увеличения концентрации CaO во включениях, снижается температура плавления включений, повышается их жидкоподвижность.

Минимизация вредоносного влияния неметаллических включений на качественные и технологические характеристики стали приводит к снижению расходного коэффициента металла в промышленном производстве, снижает долю отбраковки производимых заготовок и изделий.

Пример реализации способа:

Выплавку осуществляли в высокочастотной индукционной печи (основная футеровка) сталь 20ХМФБ с химическим составом (масс. %): C=0,18-0,25 Si до 0,37; Mn=0,5-0,8; Ni до 0,30; S до 0,03; P до 0,03; Cr=1,0-1,5; Mo=0,8-1,1; V=0,7-1,0; Nb=0,05-0,15; B до 0,005, Fe - остальное (ГОСТ 20072-74), плавку вели методом переплава путем подбора шихты с заданным содержанием S и Р (не более 0,03 масс. % каждого). Выплавку проводили следующим образом:

Нагрев и расплавление выполняли при максимальной мощности (~25 кВт), в дальнейшем мощность регулировали для поддержания температуры на уровне 1600 - 1650°С. Раскисление проводилось проволокой из алюминия в количестве 0,7-0,8 кг/т. После раскисления и доведения до окончательного химического состава с сохранением в процессе доводки содержания алюминия на уровне 0,010-0-0,015 масс. % (поддержание низкой активности кислорода - не более 10 ppm), производилась отдача порошковой проволокой с комплексным смесевым наполнителем Ba16Ca25Si40 по ТУ 1479-012-31184235-2012, [https://ferrosplav-chel.ru/pp_mod], 35-45 Si, 18-35 Ca, до 2,0 Al, 13-20 Ba, ост. Fe), с расходом наполнителя 0,29-0,30 кг/т. После первого этапа обработки расплава модификатором, расплав подвергали вакуумной обработке путем снижения атмосферного давления до значений, не превышающих 150 Па, вместе с установленным в вакуум-камере плавильным узлом печи. После проведения вакуумирования расплава производилась отдача остальной массы порошковой проволоки с наполнителем указанного состава с расходом наполнителя 0,13-0,14 кг/т. Усреднительное перемешивание металлического расплава осуществлялась путем продувки через донную фурму до, во время и после вакуумирования без оголения зеркала металла (за исключением вакуумирования).

Указанная сталь, модифицированная по предлагаемому способу, обеспечивает получение мелких легкоплавких включений, в меньшей степени влияющих на технологические и качественные характеристики стали, в сравнении с серийным применением стали 20ХМФБ. Для сравнения сталь 20ХМФБ обрабатывали по предлагаемому и известному способам.

Параметры предлагаемого и известного способов модифицирования электростали приведены в табл. 1. Статистические данные по идентификации неметаллических включений в модифицированной различными способами стали приведены в табл. 2.

Как следует из табл. 1 и 2, обработка расплава предлагаемым способом обеспечивает повышение чистоты металла по неметаллическим включениям.

Изобретение иллюстрируется изображениями типовых неметаллических включений, получаемых при обработке стали по предлагаемому и известному способам. На фиг. 1 показаны неметаллические включения, образовавшиеся после раскисления на первом этапе, на фиг. 2 - неметаллические включения, получаемые при модифицировании расплава по прототипу, на фиг. 3 - карта распределения химических элементов в неметаллических включениях на первом модифицировании, на фиг. 4 - неметаллические включения, получаемые при обработке стали на втором модифицировании.

по ГОСТ 1778-2022, балл

Таким образом, способ модифицирования неметаллических включений в электростали, включающий раскисление металла алюминием в виде проволоки в количестве 0,7-0,8 кг/т и модифицирование порошковой проволокой с комплексным смесевым наполнителем Ba16Ca25Si40 при усреднительном перемешивании металлического расплава путем продувки аргона через донную фурму, в два приема - сначала с расходом наполнителя 0,29-0,30 кг/т при температуре расплава не ниже 80-100°С над температурой ликвидус стали, а затем, после промежуточной продувки расплава аргоном в течение 10 минут, при необходимости, совмещенной с вакуумированием путем снижения атмосферного давления до значений, не превышающих 150 Па, повторно, с расходом наполнителя 0,13-0,14 кг/т, обеспечивает повышение качества электростали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И РАСКИСЛЕНИЯ ЛИТЕЙНОЙ ЭЛЕКТРОСТАЛИ | 2009 |

|

RU2413775C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

Изобретение относится к области черной металлургии, в частности к модифицированию неметаллических включений в раскисленной стали. Осуществляют раскисление металла алюминием в виде проволоки и его модифицирование. Алюминий вводят в количестве 0,7-0,8 кг/т, модифицирование осуществляют порошковой проволокой с комплексным смесевым наполнителем Ba16Ca25Si40 при усреднительном перемешивании металлического расплава путем продувки аргоном через донную фурму в два приема - сначала с расходом наполнителя 0,29-0,30 кг/т при температуре расплава не ниже 80-100°С над температурой ликвидус стали, а затем, после промежуточной продувки расплава аргоном в течение 10 минут, повторно, с расходом наполнителя 0,13-0,14 кг/т. Изобретение позволяет повысить качество электростали за счет уменьшения размера и количества неметаллических включений, обеспечивая возможность регулирования морфологии алюминатных включений и улучшения их ассимиляции в шлаковой фазе. 1 з.п. ф-лы, 4 ил., 2 табл., 1 пр.

1. Способ модифицирования неметаллических включений в электростали, включающий раскисление металла алюминием в виде проволоки и его модифицирование, отличающийся тем, что алюминий вводят в количестве 0,7-0,8 кг/т, модифицирование осуществляют порошковой проволокой с комплексным смесевым наполнителем Ba16Ca25Si40 при усреднительном перемешивании металлического расплава путем продувки аргона через донную фурму, в два приема - сначала с расходом наполнителя 0,29-0,30 кг/т при температуре расплава не ниже 80-100°С над температурой ликвидус стали, а затем, после промежуточной продувки расплава аргоном в течение 10 минут, повторно, с расходом наполнителя 0,13-0,14 кг/т.

2. Способ по п. 1, отличающийся тем, что промежуточную продувку расплава аргоном совмещают с вакуумной обработкой путем снижения атмосферного давления до значений, не превышающих 150 Па.

| СПОСОБ МОДИФИЦИРОВАНИЯ И РАСКИСЛЕНИЯ ЛИТЕЙНОЙ ЭЛЕКТРОСТАЛИ | 2009 |

|

RU2413775C1 |

| Проволока для обработки металлургических расплавов | 2016 |

|

RU2677812C2 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| CN 101705335 B, 10.04.2013 | |||

| DE 102006048028 B3, 27.03.2008 | |||

| US 10465258 B2, 05.11.2019. | |||

Авторы

Даты

2024-10-07—Публикация

2024-06-06—Подача