Изобретение относится к устройствам для перемешивания гетерогенных и гомогенных систем «жидкость-жидкость», «жидкость-твердые частицы» и может быть использовано в химической, пищевой и других отраслях промышленности.

Известно устройство для обработки высоковязких материалов, содержащее выполненный в виде полуцилиндров корпус с загрузочным и разгрузочным отверстиями и параллельные вращающиеся валы с поперечными дисками, установленные на расстоянии, меньшем диаметра дисков в радиальном направлении, валы снабжены продольными лопастями, укрепленными по периферии дисков вблизи внутренней поверхности корпуса, и в дисках выполнены радиальные прорези для прохода продольных лопастей смежного вала. На плоских поверхностях дисков выполнены выступы, а валы выполнены полыми для подвода теплоносителя [авт.св. СССР №458115, кл. B01F 7/10. Устройство для обработки высоковязких материалов. / Исао Хайаси, Кенитиро Кондо. Заявлено 26.04.71. Опубликовано 25.01.75].

Недостатком данного устройства для обработки высоковязких материалов является повышенное потребление энергии на обработку сред ввиду наличия двух валов, а также сложность изготовления дисков.

Известен диспергатор, содержащий цилиндрический корпус с входной камерой, имеющей нагнетатель и распределитель, и с выходной камерой, подвижные и неподвижные диски, поочередно закрепленные соответственно на валу и на внутренней поверхности корпуса, при этом подвижные диски выполнены с ножевыми выступами, а неподвижные - с сегментными отверстиями, подвижные диски выполнены с сегментными отверстиями, расположенными около оси корпуса, неподвижные диски - с сегментными отверстиями на их периферии, а ножевые выступы - с заостренной передней кромкой, при этом все диски установлены с одинаковыми зазорами между ними [авт.св. СССР №1560287, кл. B01F 7/10, Диспергатор. / Рассолов О.П., Батуров В.И., Бакшеев И.П., Браверманн П.Ф., Журавский В.Г., Фингер Г.Г. Заявлено 19.03.87. Опубликовано 30.04.90].

Недостатком данного диспергатора является сложность конструкции и низкая производительность устройства вследствие малой зоны обработки среды.

Наиболее близким техническим решением к предлагаемому изобретению (прототипом) является гомогенизатор, содержащий корпус с загрузочным и разгрузочным патрубками, в котором соосно установлены диски ротора и статора с отверстиями, отверстия на дисках ротора и статора расположены по противоположно направленным спиралям или спиралям Архимеда с шагом 1,1-1,3 диаметра отверстий [авт.св. СССР №1494956, кл. B01F 7/10. Гомогенизатор. / Шкарупа В.Ю., Стороженко В.Я., Панин Ю.Г., Парамонов В.И., Лыков В.Н. Заявлено 11.05.87. Опубликовано 23.07.89].

Недостатком данного гомогенизатора является неравномерность открытия отверстий через которые проходит обрабатываемый материал в любой момент времени обработки, что вызывает неравномерность движения смеси через устройство, увеличивая тем самым вибрацию ротора и, соответственно, износ подвижных частей при перемешивании гетерогенных и гомогенных систем «жидкость-жидкость», «жидкость-твердые частицы».

Предлагаемое изобретение решает задачу снижения вибрации ротора и износа подвижных частей устройства при перемешивании гетерогенных и гомогенных систем «жидкость-жидкость», «жидкость-твердые частицы».

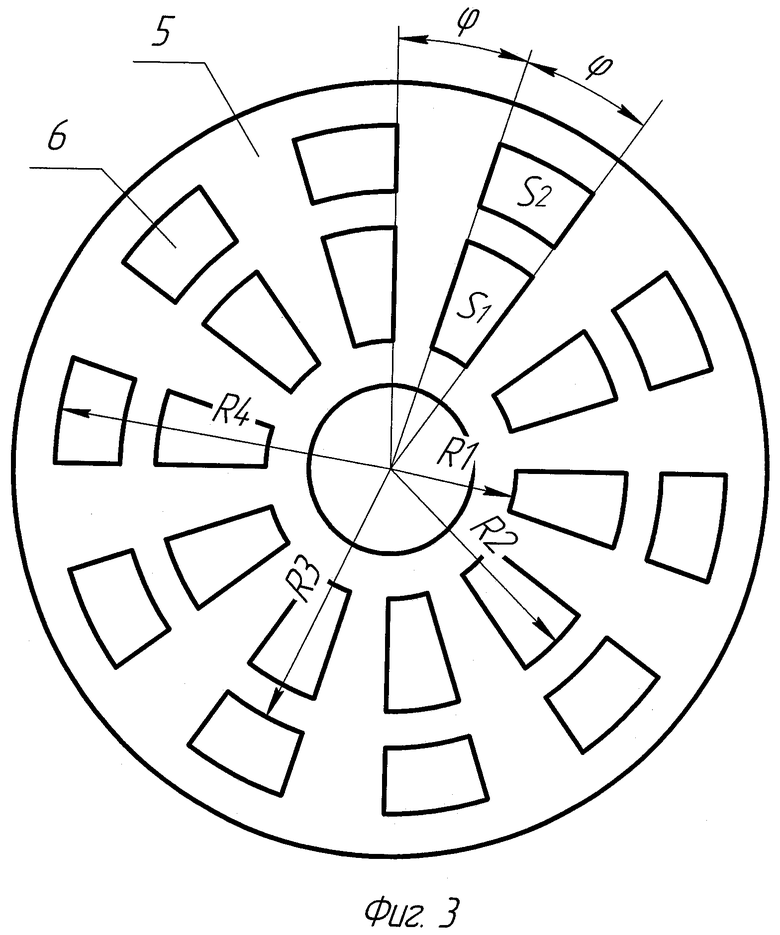

Указанная задача решается за счет того, что гомогенизатор содержит корпус с загрузочным и разгрузочным патрубками, в котором соосно установлены диски ротора и статора с отверстиями и, согласно изобретению, диски ротора и статора имеют по два ряда концентрически расположенных отверстий, каждое из которых выполнено в виде сегмента диска, усеченного двумя концентрическими окружностями, причем на роторе первый ряд отверстий смещен относительно второго на угол φ, а площадь отверстий на дисках ротора и статора и их расположение подчиняются системе уравнений

,

,

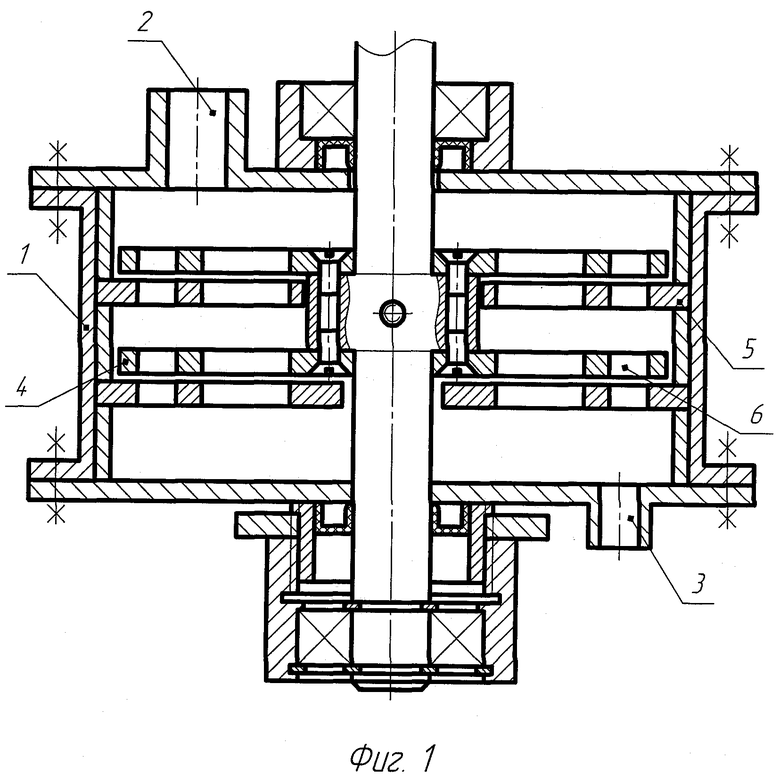

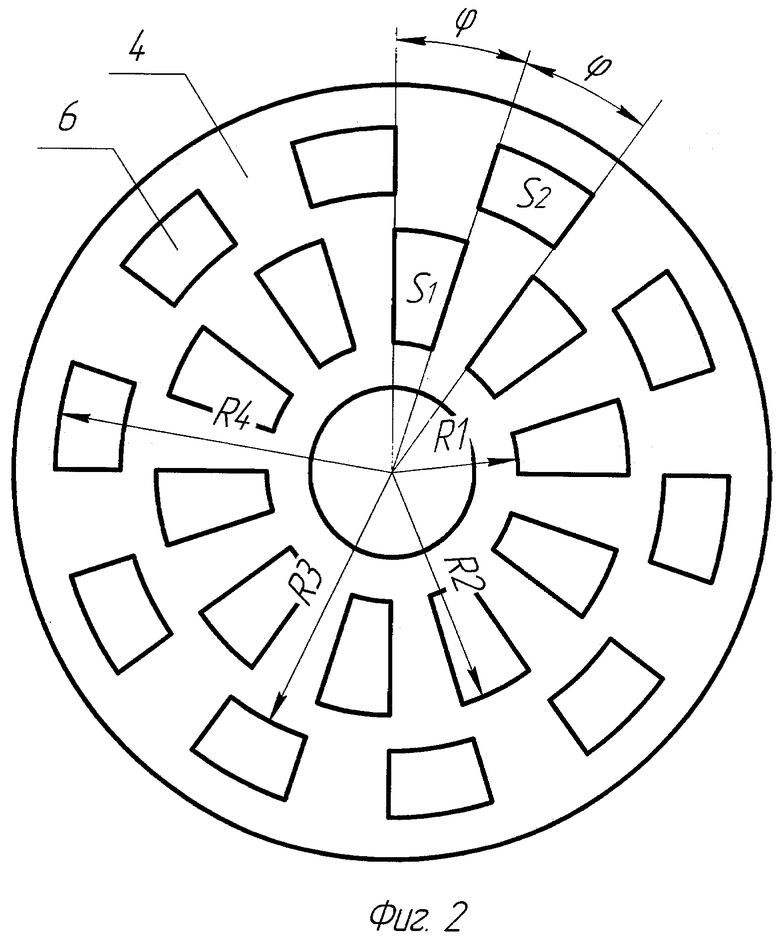

где S1, S2 - площадь отверстий диска ротора и статора, м2 (согласно фиг.2, 3);

φ - образующий угол усеченных сегментов отверстий дисков ротора и статора, рад (согласно фиг.2, 3);

R1, R2, R3, R4 - образующие радиусы концентрических окружностей усеченных сегментов отверстий дисков ротора и статора, м (согласно фиг.2, 3);

S1, S2 - площади отверстий дисков ротора и статора, м2 (согласно фиг.2, 3);

n - положительное четное число (2, 4, 6 …);

π=3,14159.

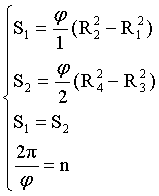

На фиг.1 представлен гомогенизатор.

На фиг.2 показан диск ротора.

На фиг.3 показан диск статора.

Гомогенизатор содержит корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, в котором соосно установлены диски ротора 4 и статора 5 с отверстиями 6, причем диски ротора и статора имеют по два ряда концентрически расположенных отверстий, каждое из которых выполнено в виде сегмента диска, усеченного двумя концентрическими окружностями, на роторе первый ряд отверстий смещен относительно второго на угол φ, а площадь отверстий на дисках ротора и статора и их расположение подчиняются системе уравнений

,

,

где S1, S2 - площадь отверстий диска ротора и статора, м2 (согласно фиг.2, 3);

φ - образующий угол усеченных сегментов отверстий дисков ротора и статора, рад (согласно фиг.2, 3);

R1, R2, R3, R4 - образующие радиусы концентрических окружностей усеченных сегментов отверстий дисков ротора и статора, м (согласно фиг.2, 3);

S1, S2 - площади отверстий дисков ротора и статора, м2 (согласно фиг.2, 3);

n - положительное четное число (2, 4, 6 …);

π=3,14159.

Гомогенизатор работает следующим образом.

Под действием массовых сил или искусственно создаваемого избыточного давления обрабатываемая гетерогенная и гомогенная среда перемещается от загрузочного патрубка 2 к разгрузочному патрубку 3. При движении через отверстия дисков ротора 4 и дисков статора 5 гетерогенная и гомогенная среда подвергается интенсивному механическому воздействию, при этом компоненты среды эффективно перемешиваются.

Интенсивность механического воздействия достигается относительно высокой частотой вращения ротора, а также за счет возникновения значительных сдвиговых и деформационных воздействий на обрабатываемую среду.

С целью снижения вибрации ротора и износа подвижных частей устройства при перемешивании гетерогенных и гомогенных сред расположение отверстий на дисках ротора и статора и площадь отверстий, выполнены таким образом, что в каждый момент времени обработки гетерогенной и гомогенной среды степень открытости, т.е. площадь совпадения отверстий ротора и статора, одинакова. Осуществляется это посредством выполнения условий вышеприведенных систем уравнений.

Такой эффект достигается за счет того, что диск ротора и статора делится на сектора с углом в вершине, равным φ. На диске ротора, как показано на фиг.2, в каждом из двух смежных секторов концентрическими окружностями радиуса R1 R2, R3, R4 и углом φ образуются отверстия с площадью S1 и S2, причем отверстия смещены относительно друг друга на угол φ, т.е. отверстия площадью S1 и S2 находятся в смежных секторах. На диске статора, как показано на фиг.3, аналогично образованные отверстия находятся в одном из смежных секторов. Площадь каждого отверстия ротора и статора определяется исходя из известной зависимости для расчета площади сектора окружности по радиусу и углу и равна  , таким образом, после математических преобразований в системе уравнений записаны выражения для расчета S1, S2.

, таким образом, после математических преобразований в системе уравнений записаны выражения для расчета S1, S2.

Т.к. в каждый момент времени обработки гетерогенной и гомогенной среды площадь совпадения отверстий ротора и статора одинакова, это значит, что в каждом из двух смежных секторов ротора отверстия статора перекрывают одинаковую площадь отверстий ротора, т.е. S1=S2.

Количество секторов на роторе и статоре, определяемое углом φ, должно быть четным ввиду наличия смежных секторов, т.е.  .

.

Основное преимущество предлагаемого гомогенизатора - снижение вибрации ротора и износа подвижных частей устройства при перемешивании гетерогенных и гомогенных систем «жидкость-жидкость», «жидкость-твердые частицы».

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ДИСКОВЫЙ ГОМОГЕНИЗАТОР | 2009 |

|

RU2414287C2 |

| ДИСПЕРГАТОР | 2009 |

|

RU2414284C2 |

| ОСЕВОЙ СМЕСИТЕЛЬ | 2009 |

|

RU2414286C2 |

| ДИСПЕРГАТОР-АКТИВАТОР | 2006 |

|

RU2329862C2 |

| ДИСМЕМБРАТОР ДЛЯ ПРИГОТОВЛЕНИЯ ГОМОГЕНИЗИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2466795C2 |

| Гомогенизатор | 1987 |

|

SU1494956A1 |

| Роторно-импульсный аппарат и способ его эксплуатации | 2018 |

|

RU2695193C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИЙ | 2024 |

|

RU2834070C1 |

| ГЕНЕРАТОР РЕЗОНАНСНЫХ ВРАЩАЮЩИХСЯ АКУСТИЧЕСКИХ ВОЛН | 2018 |

|

RU2679666C1 |

Изобретение относится к перемешиванию гетерогенных и гомогенных систем «жидкость-жидкость», «жидкость-твердые частицы» и может быть использовано в химической, пищевой и других отраслях промышленности. Гомогенизатор содержит корпус с загрузочным и разгрузочным патрубками, в котором соосно установлены диски ротора и статора с отверстиями. Диски ротора и статора имеют по два ряда концентрически расположенных отверстий, каждое из которых выполнено в виде сегмента диска, усеченного двумя концентрическими окружностями. На роторе первый ряд отверстий смещен относительно второго на угол φ, а площадь отверстий на дисках ротора и статора и их расположение подчиняются определенной системе уравнений, причем площади отверстий ротора и статора равные. Технический результат состоит в снижении вибрации ротора и износа подвижных частей. 3 ил.

Гомогенизатор, содержащий корпус с загрузочным и разгрузочным патрубками, в котором соосно установлены диски ротора и статора с отверстиями, отличающийся тем, что диски ротора и статора имеют по два ряда концентрически расположенных отверстий, каждое из которых выполнено в виде сегмента диска, усеченного двумя концентрическими окружностями, причем на роторе первый ряд отверстий смещен относительно второго на угол φ, а площадь отверстий на дисках ротора и статора и их расположение подчиняются системе уравнений:

где S1, S2 - площадь отверстий диска ротора и статора, м2 (фиг.2, 3);

φ - образующий угол усеченных сегментов отверстий дисков ротора и статора, рад, (фиг.2, 3);

R1, R2, R3, R4 - образующие радиусы концентрических окружностей усеченных сегментов отверстий дисков ротора и статора, м (фиг.2, 3);

n - положительное четное число (2, 4, 6 …);

π=3,14159.

| Гомогенизатор | 1987 |

|

SU1494956A1 |

| Диспергатор | 1987 |

|

SU1560287A1 |

| Роторно-пульсационный аппарат | 1972 |

|

SU442841A1 |

| FR 1287425 A, 05.02.1962 | |||

| Способ получения спирооксазолидиндионов | 1977 |

|

SU865127A3 |

Авторы

Даты

2011-03-20—Публикация

2009-02-27—Подача