Изобретение относится к устройствам для получения смесей с равномерным распределением компонентов, которые могут быть использованы в производстве композиционных материалов, в так называемых нанотехнологиях, в порошковой металлургии для получения прецизионных сплавов и материалов цементитной структуры, а также в медицине, когда в смесях объем материала наполнителя превышает объем лекарственного препарата более чем в 100 раз.

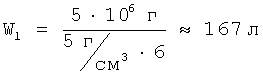

В лаборатории порошковой металлургии института металлургии УрО РАН исходные порошковые смеси для проведения научных исследований получают в устройстве для смешения порошков, содержащем 12 барабанов емкостью 14,4 литра. Модель устройства, соответствующая заявке а.с. SU 1098558 А, представлена на фиг.1. Длительная эксплуатация устройства показала высокую эффективность перемешивания порошковых материалов. Однако если использование такого устройства позволяет полностью решить проблему получения исходных смесей для лабораторных исследований, то использовать его в промышленных технологических процессах практически невозможно.

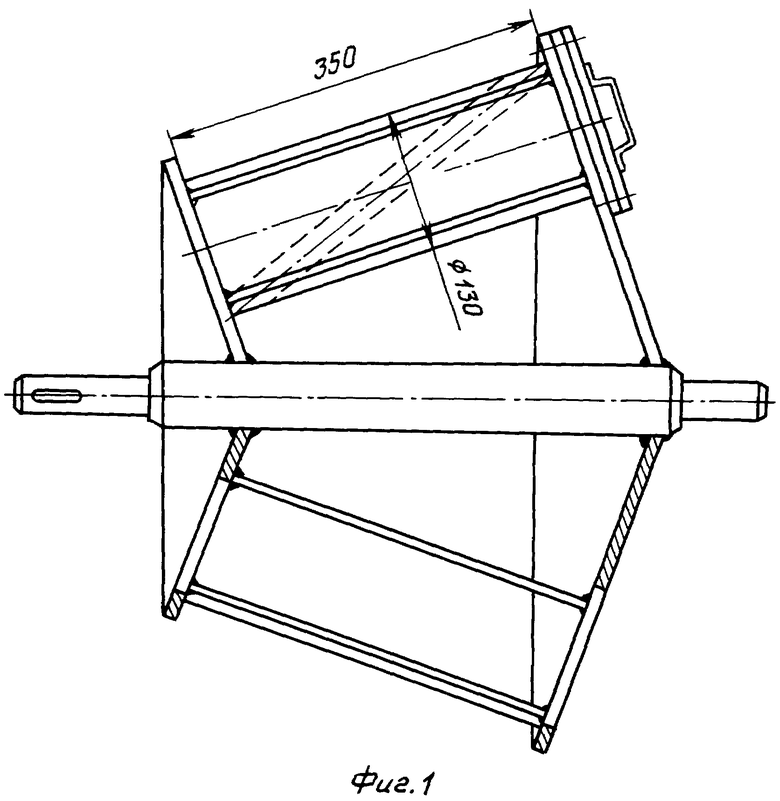

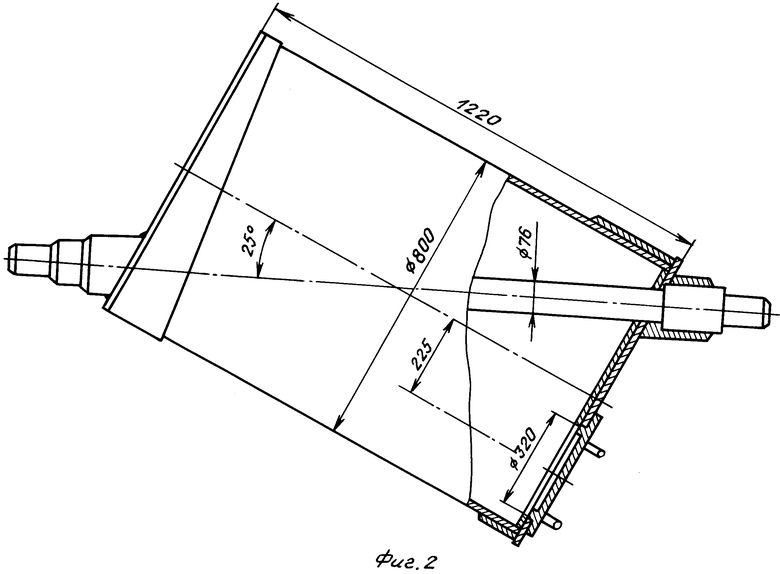

Наиболее близким по технической сущности к предлагаемому изобретению является смеситель, который используют на Уз.КТЖМ (Узбекский комбинат тугоплавких и жаропрочных металлов), г.Чирчик. При эксплуатации первого варианта смесителя, модель которого представлен на фиг.2, возникла трудность при разгрузке готовой продукции из барабана через люк на торцевой стенке. Эта трудность была устранена оригинальным конструктивным решением, когда разгрузку стали осуществлять через трубчатый элемент оси вращения с использованием шнека, а загрузку барабана осуществляли через люк на цилиндрической стенке барабана. Модель второго варианта представлена на фиг.3. Использование трубчатого элемента оси вращения позволяет осуществить разгрузку за пределом габаритного размера смесителя. Однако основными недостатками этих смесителей являются, во-первых, невозможность полного удаления готовой продукции из барабана, а во-вторых, низка эффективность перемешивания, не позволяет даже в течение 72 часов работы достигать требуемой равномерности распределения компонентов смеси в готовой продукции.

Целью настоящего изобретения является повышение эффективности перемешивания порошковых материалов, возможность осуществления полной разгрузки готовой продукции из барабана с удалением ее за предел габаритного размера устройства для смешения порошков.

Поставленная цель достигается тем, что устанавливают по диагонали барабана трубчатый элемент, на концах которого вырезают окна для заполнения его внутренней полости и последующего удаления части порошковой смеси, для полной разгрузки готовой продукции на одной из торцевых стенок барабана вырезают окно, которое используют также и для загрузки компонентами смеси, а для удаления готовой продукции за габаритный предел устройства для смешения порошков используют разгрузочный элемент, который прикрепляют к стенкам барабана.

Основное отличие предлагаемого устройства от аналога состоит в том, что в барабане аналога отсутствует ось вращения. Это приемлемо для небольших нагрузок. В предлагаемом устройстве, имеющем один барабан, при работе с большими нагрузками наличие оси вращения в барабане необходимо, так как при отсутствии ее корпус барабана становится частью оси вращения и при больших нагрузках испытывает деформацию, что приводит к быстрому разрушению механической системы устройства для смешения порошков.

Эффективность перемешивания порошковых смесей зависит от угла наклона барабана к оси вращения, от угла наклона трубчатого элемента, от скорости вращения барабана и от формы и размеров окон трубчатого элемента.

Углы наклона барабана и трубчатого элемента определяли следующим образом. Брали трубу и исследовали изменение скорости движения порошковой смеси в зависимости от угла ее наклона. Находили величину угла, начиная с которого порошковая смесь сама по себе стекала вниз. Учитывая тот факт, что диагональ барабана, на которой устанавливали трубчатый элемент, и диагональ, на которой расположена ось вращения, находятся в одной плоскости сечения, то найденная величина угла β заключает в себе и угол наклона барабана, и угол наклона трубчатого элемента и так как они находятся в неразрывной связи, то β=2α.

Процесс перемешивания сводится к тому, что у одной торцевой стенки барабана окно трубчатого элемента разделяет смесь, и меньшая часть ее при вращении переходит во внутреннюю полость элемента. Когда окно достигает верхнего положения, а угол наклона по отношению к оси вращения становится равным β, смесь сама по себе стекает вниз и удаляется через другое окно у противоположной стенки барабана. Оставшаяся в барабане часть смеси движется к противоположной стенке барабана только при его вращении и соединяется с меньшей частью смеси. Сам трубчатый элемент, выполняя функцию лопасти, разделяет смесь в барабане и верхняя часть ее накрывает удаленную из трубчатого элемента часть смеси, что способствует перемешиванию частей при их соединении. Интенсивность перемешивания элементов в порошковой смеси определяется разностью скоростей движения частей смеси в трубчатом элементе и в барабане. При уменьшении угла β скорость движения смеси в полости трубчатого элемента уменьшается, и она не успевает достигнуть противоположной стенки барабана до того, как ее достигнет движущаяся в барабане смесь, что снижает эффективность промешивания. При увеличении угла наклона β и, как следствие, угла наклона барабана α увеличивается скорость движения смеси от одной торцевой стенки барабана к другой, разность скоростей движения частей смеси сокращается, что также приводит к уменьшению интенсивности перемешивания.

Таким образом, угол наклона β является оптимальным, который обусловливает угол наклона барабана к оси вращения α.

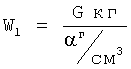

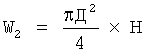

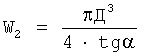

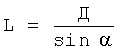

В свою очередь, угол наклона α определяет соотношение между диаметром барабана и его длиной, которое предполагает бесконечное множество их значений. Эту бесконечность оконечивает, так сказать, величина объема разовой загрузки порошковой смеси:

;

;

W2=2W1;

,

,  ;

;

;

;

,

,

где W1 - объем разовой загрузки;

W2 - объем барабана;

Д - диаметр барабана;

H - длина (высота) барабана;

L - длина трубчатого элемента;

α - угол наклона барабана к оси вращения.

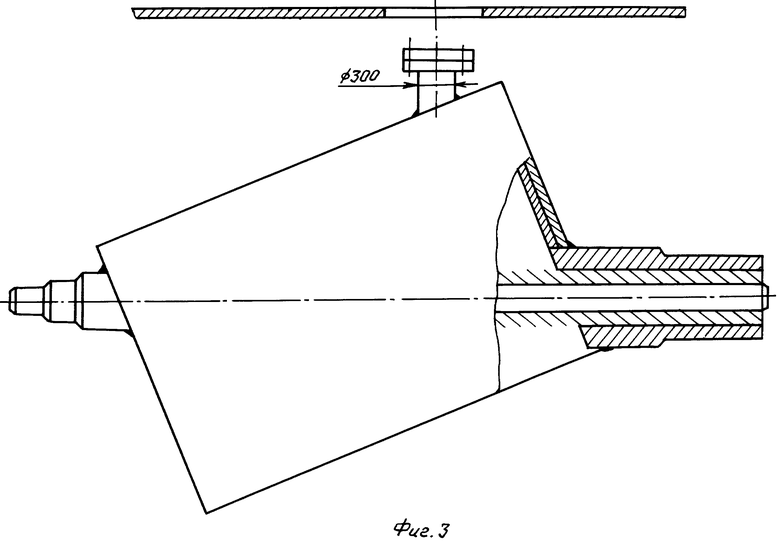

Единство этих соотношений образует так называемый модуль, который позволяет на стадии проектирования определить размеры барабана и трубчатого элемента исходя из объема предельной разовой загрузки барабана порошковой смесью, которая может составлять лишь часть суточной потребности технологического процесса. Поэтому сначала определяют объем допустимой разовой загрузки порошковой смеси, которая составляет 1/2 объема барабана. Например, при суточной потребности в технологическом процессе порошковой смеси 5 т, плотностью 5 г/см3 объем смеси равен:

а объем барабана:

W2=2·167=334 л,

то есть объем разовой загрузки составляет лишь 1/6 часть суточной потребности в порошковой смеси, имея в виду то, что 6 часов потребуется для многократной загрузки и разгрузки.

При изменении скорости вращения барабана изменяется и распределение порошковой смеси в нем. Сначала в поверхностном слое на уровне оси вращения наблюдается колебание за счет движения нижних слоев от одной торцевой стенки к другой, затем часть смеси прилипает к цилиндрической стенке барабана и, наконец, вся смесь выстилается на ее поверхности. Установка трубчатого элемента, в котором еще отсутствуют окна, вносит ощутимый вклад в процесс перемешивания, когда он выполняет функцию лопасти. Наличие окон на концах трубчатого элемента при оптимальном угле наклона β изменяет механизм перемешивания, эффективность которого определяется продолжительностью цикла и количеством их в единицу времени. Эмпирически установлено, что в интервале 12-15 об/мин времени для полного заполнения внутренней полости трубчатого элемента на уровне окна порошковой смесью достаточно, а при дальнейшем увеличении числа оборотов количество смеси, поступающей во внутреннюю полость трубчатого элемента, уменьшается, что снижает эффективность перемешивания. Диаметр трубчатого элемента составляет 1/4 диаметра барабана, а длина окна составляет 1/6 длины трубчатого элемента.

Удаление готовой продукции осуществляли через окно на одной из торцевых стенок барабана, которое позволяет осуществить полную его разгрузку, а для выведения ее за предел габаритного размера устройства для смешения порошков использовали разгрузочный элемент, который прикрепляли к стенкам барабана у разгрузочного окна.

Пример. Барабан устройства для смешения порошков изготавливали следующим образом. Сначала определяли объем допустимой разовой загрузки барабана. Затем определяли диаметр барабана согласно модулю. Подбирали трубною заготовку, диаметр которой приблизительно соответствовал так называемому теоретическому размеру диаметра. Используя уравнение модуля, определяли размеры барабана и трубчатого элемента. Вырезали на концах трубчатого элемента окна, а на одной из торцевых стенок окно для разгрузки готовой продукции. Устанавливали по диагонали цилиндрической части барабана ось вращения и приваривали, а по другой диагонали, находящейся в той же плоскости, что и ось, устанавливали трубчатый элемент и также приваривали. Затем приваривали торцевые стенки барабана. Для выведения готовой продукции за габаритный предел устройства для смешения порошков изготавливали разгрузочное устройство, а для разгрузки барабана изготавливали воронку.

Обслуживание устройства для смешения порошков осуществляли следующим образом. Окно на торцевой стенке барабана устанавливали в верхнее положение. В него помещали воронку и загружали исходные компоненты смеси. Окно закрывали и осуществляли перемешивание в течение 3 часов. После чего окно на торцевой стенке устанавливали в нижнее положение, к нему приставляли разгрузочное устройство, прикрепив его к стенкам барабана, открывали окно и осуществляли полную разгрузку готовой продукции в тару.

Промышленные испытания показали высокую эффективность перемешивания порошковых материалов, что позволило завершить процесс перемешивания после 3-х часов работы устройства и, как следствие, проводить в течение суток многократную загрузку барабана. Таким образом, процесс перемешивания сокращается более чем в 30 раз. Герметическое присоединение разгрузочного элемента к корпусу барабана позволило полностью исключить потери готовой продукции при разгрузке и создать комфортные условия при эксплуатации устройства для смешения порошков.

Способ эксплуатации смесителя

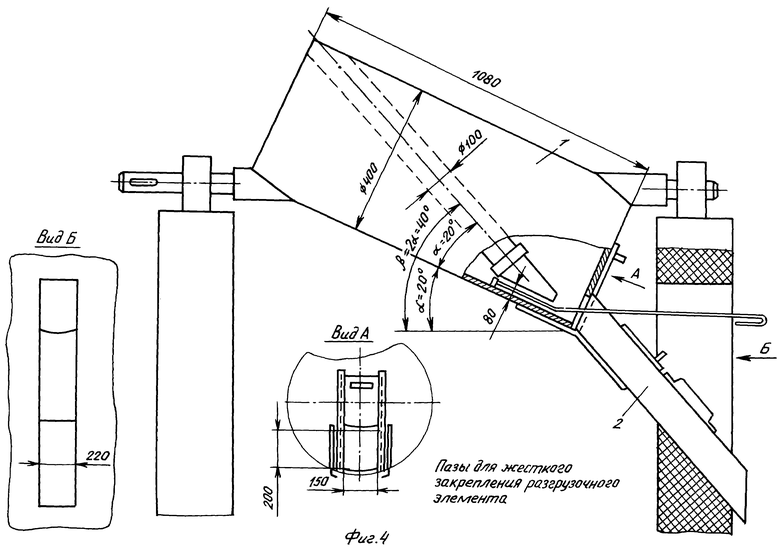

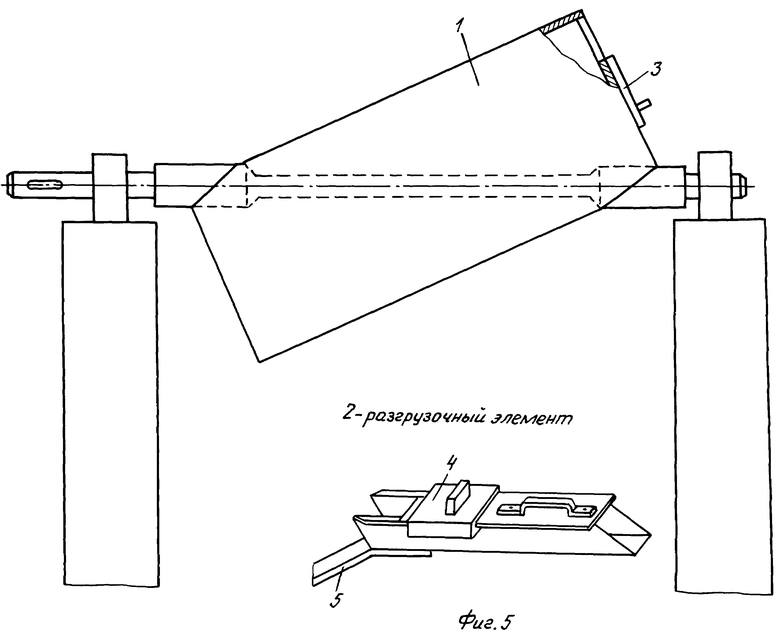

Барабан устройства устанавливают в статическое положение, указанное на фиг.5, открывают крышку - шиберную заслонку барабана 3, осуществляют загрузку компонентов смеси через окно, расположенное на торцевой стенке барабана, крышкой барабан герметизируют и осуществляют перемешивание смеси в течение трех часов. Затем барабан устанавливают в статическое положение, указанное на фиг.4, вставляют разгрузочный элемент в окно, распложенное в опоре корпуса, и жестко закрепляют на барабане, вставляя специальный выступ 5 разгрузочного элемента в пазы, которые расположены на цилиндрической части барабана, шиберную заслонку разгрузочного элемента 4 приводят в плотное соприкосновение с крышкой барабана 3, перемещая которую вверх, барабан разгерметизируют и готовая смесь через окно в торцевой стенке барабана ссыпается в емкость. Остатки готовой продукции удаляют из барабана с помощью скребка 6 через окно разгрузочного элемента, которое образуется после того, как шиберную заслонку 4 выводят из соприкосновения с крышкой барабана 3. После полной разгрузки барабана разгрузочный элемент удаляют, а барабан переводят в статическое положение для очередной загрузки.

Для обозначения удельного время компонентов смеси в расчетной формуле использована латинская буква α, которая адекватна русской букве Д, д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешения порошков | 1983 |

|

SU1098558A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В КОМПОСТ | 2002 |

|

RU2214991C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2004 |

|

RU2271251C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

| Устройство для обработки сыпучих кусковых материалов | 1980 |

|

SU908877A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

Изобретение относится к перемешиванию порошковых материалов и может использоваться в производстве композиционных материалов, в порошковой металлургии, в медицине. Устройство содержит вращающийся барабан, в котором установлен трубчатый элемент с окнами. Ось вращения барабана расположена в одной плоскости сечения с трубчатым элементом. Одна из торцевых стенок барабана выполнена с окном и снабжена разгрузочным элементом. Технический результат состоит в повышении эффективности перемешивания порошков и равномерности распределения исходных материалов. 5 ил.

Устройство для смешения порошков, содержащее вращающийся барабан и установленный в нем трубчатый элемент с выполненными в нем окнами, отличающееся тем, что барабан выполнен с осью вращения, расположенной в одной плоскости сечения с трубчатым элементом, одна из торцевых стенок барабана выполнена с окном и снабжена разгрузочным элементом, а размеры барабана и трубчатого элемента соответствуют объему предельной разовой загрузки порошковой смеси.

| Устройство для смешения порошков | 1983 |

|

SU1098558A1 |

| Способ управления симистором | 1978 |

|

SU783920A1 |

| Смеситель сыпучих материалов | 1980 |

|

SU1007715A1 |

| JP 2003112147 А, 15.04.2003. | |||

Авторы

Даты

2011-03-20—Публикация

2009-01-21—Подача