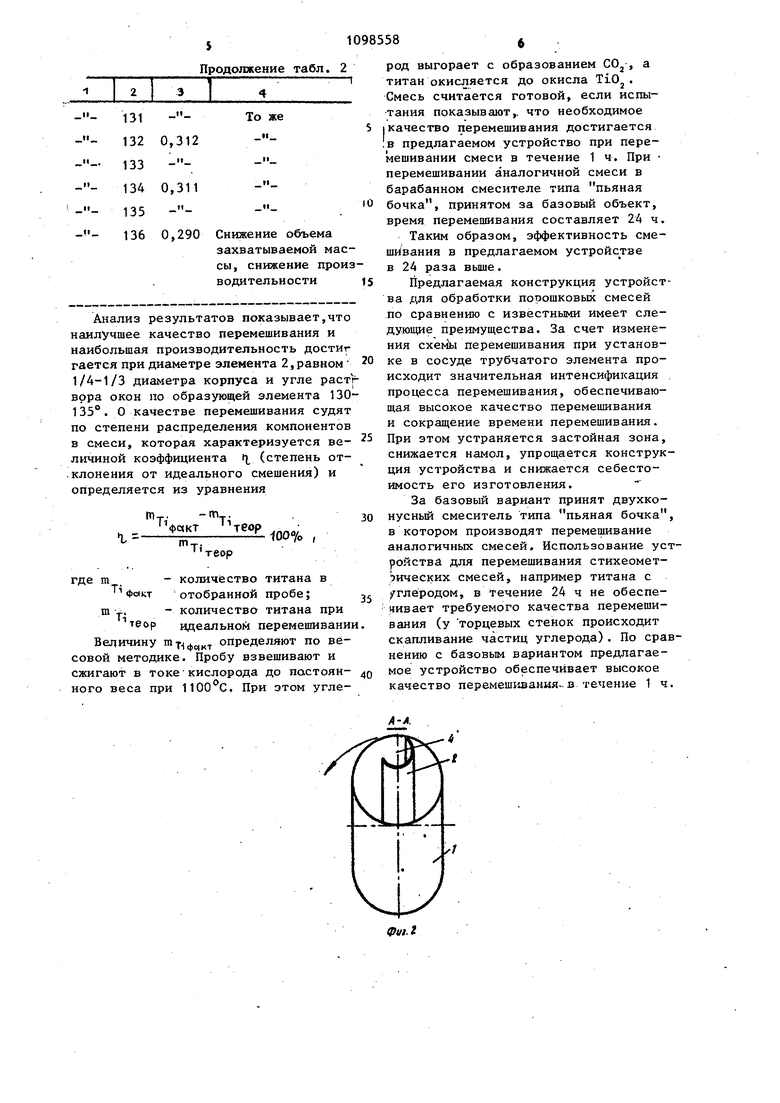

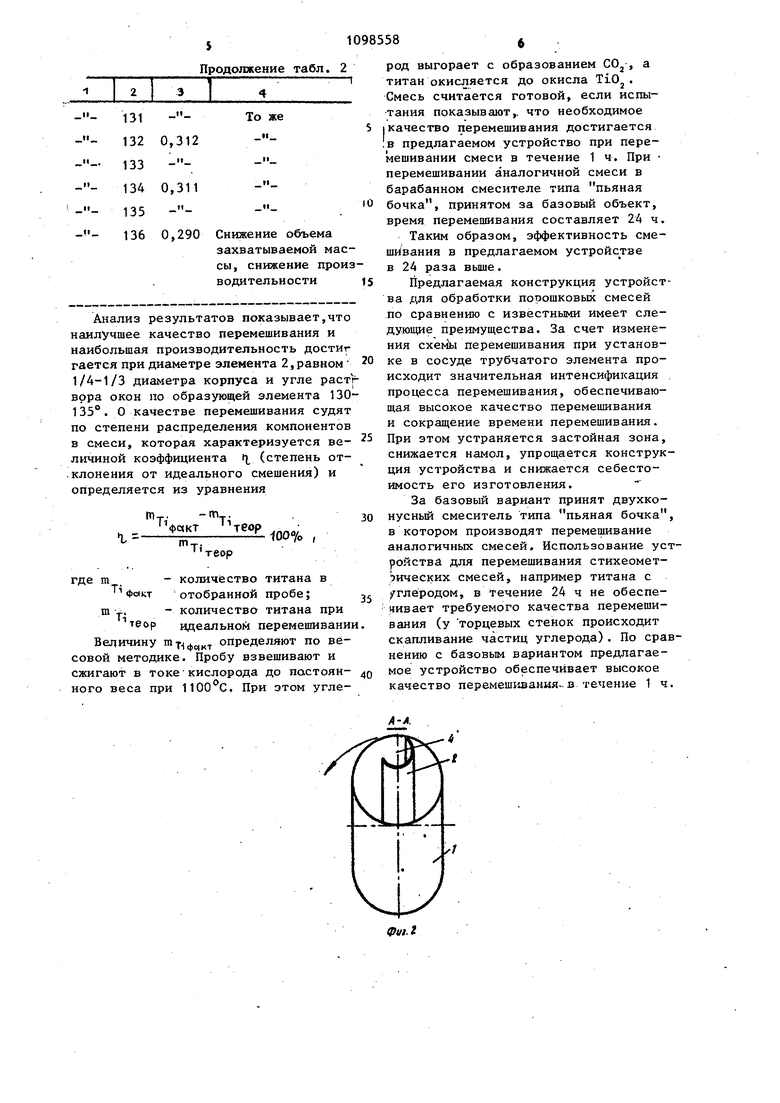

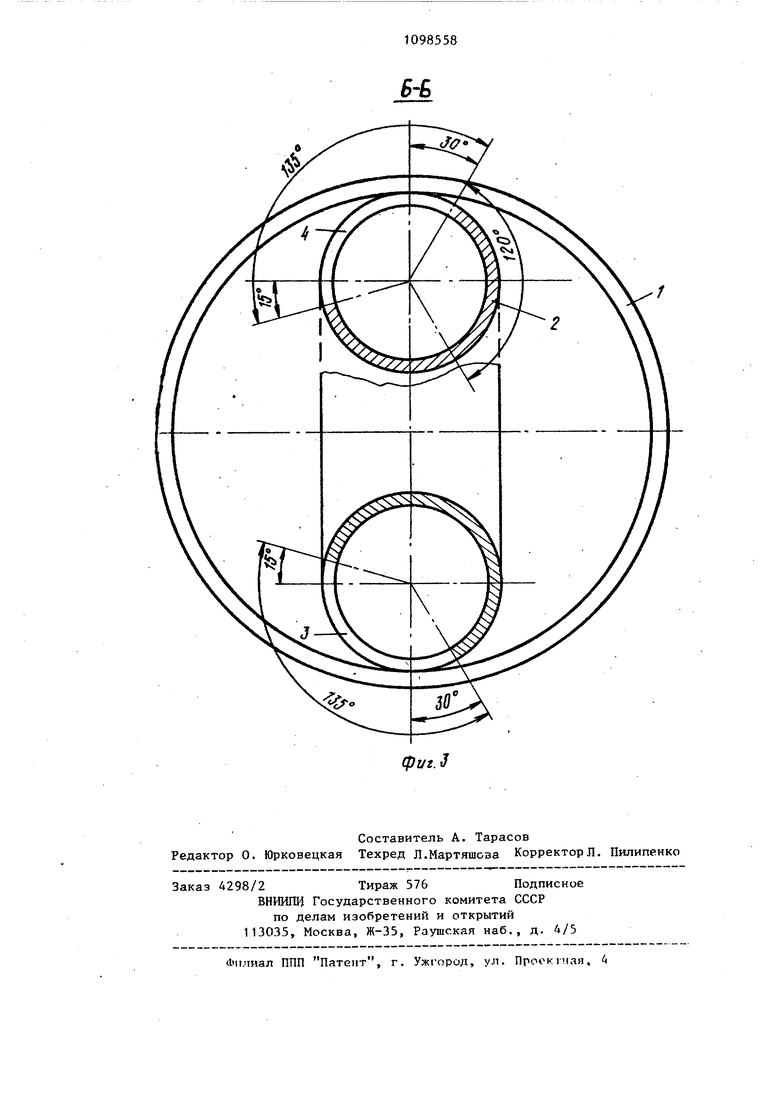

1 1 Изобретение относится к устройствам для перемешивания материалов,, преимущественно смесей, используемых для получения прецизионных сплавов и композиционных материалов. Известен смеситель, содержащий,ци линдрический конус, вращающийся относительно оси корпуса под заданным углом, в котором расположена мешалка с приводом Lllf. Однако наличие мешалки с приводом во вращающемся конусе усложняет конструкцию смесителя и ограничивает возможности его использования, а неравномерное распределение компонентов смеси после перемешивания не удо летворяет требованиям, предъявляемым к смесям. Наиболее близким к предлагаемому по технической сущности является уст- 20 ройство для смешения порошков, содер жащее вращающийся цилиндрический кор пус и установленный в нем трубчатый элеме 1т с выполненными в нем окнами 2. Недостатками известного устройства являются неравномерное перемешива ние материала в объеме корпуса, а именно интенсивное перемешивание у торцевых стенок и образование застой ной зоны в центре, недостаточная высота подъема материала, обусловленная вращением корпуса в вертикальном положении и, как следствие, низкие интенсивность перемешивания и производительность устройства, наравне со сложностью конструкции, увеличивают количество примесей от истирания вну ри сосуда трубчатого элемента о смешиваемый материал. Целью изобретения является интенсификация процесса путем пересыпания материалов через трубчатый элемент. Поставленная цель достигается тем, что в устройстве для смешения порошков, содержащем вращающийся цилиндрический корпус и установленный в нем трубчатый элемент с выполненными в нем окнами, последний установлен по диагонали корпуса, а окна расположены зеркально на противоположных торцах трубчатого элемента. Кроме того, наружный диаметр трубчатого элемента равен 1/4-1/3 диаметра корпуса, а угол раскрытия окон 130-135 . При этом корпус установлен наклонно по отношению к продольной оси устройства. 8 На фиг. 1 изображено предлагаемое устройство, общий вид в разрезе; на фиг. 2 - сечение А-Л на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Устройство для смешения порошков содержит вращающийся цилиндрический корпус 1 и установленный в нем трубчатый элемент 2 с выполненными в нем окнами 3 и А. Трубчатый элемент установлен по диагонали корпуса 1, а окна 3 и 4 расположены зеркально на противоположных торцах трубчатого элемента 2. Наружный диаметр трубчатого элемента 2 равен 1/4-1/3 диаметра корпуса 1, а угол раскрытия окон 4 равен 130-135 . Корпус 1 уста3 и новлен наклонно по отношению к продольной оси устройства. Экспериментально установлено, что наилучшие условия для перемешивания возникают в результате максимальной свободной поверхности в объеме корпуса 1 при загрузке его со смешиваемым материалом наполовину. Этому же условию отвечает диаметр трубчатого элемента 2, равный 1/4-1/3 диаметра корпус 1. Для достижения качественного перемешивания и максимального повышения производительности объем захватываемого через окна 3 и 4 трубчатого элемента 2 может быть равен объему материала, попадающего в застойную зону перемешивания в известных устройствах. Этим определяется ширина окон 3 и 4, а угол раствора их по образующей элемента 2 должен обеспечивать захват и удержание части перемешиваемого материала при подъеме ее трубчать1м .элементом 2 в процессе вращения корпуса 1 до скатывания по его внутренней поверхности. Этому условию соответствует угол 130-135°. Скорость вращения корпуса 1 может быть равной 15 об/мин. Процесс перемешивания состоит из двух стадий. Первая заключается в том, что смешиваемый материал, увлекаемый стенками вращающегося в наклонном положении корпуса, за счет силы трения поднимается на определенную высоту, а вторая стадия заключается в перемешивании материала при скатывании (стекании) его с высоты по диагонали корпуса вниз за счет текучести. Наличие трубчатого элемента 2 существенно изменяет схему перемешивания массы. Жесткое крепление элемента 2 устраняет влияние застойной зоны на перенос частиц материала от одной стенки корпуса к другой, за счет этого также уменьшается количество примесей от истирания стенок элемента 2 о смешиваемый материал. К преимущественному центробежному перемешиванию добавляется перемешивание массы наружной поверхностью элемента 2 и быстрое пересыпание захватываемой через ркна 3 и 4 части материала, подмятого на максимальную высоту по внут ренней .поверхности элемента 2. Большая скорость пересыпаемой массы по внутренней поверхности элемента 2 обусловлена установкой его по диагонали максимального сечения корпуса, причем его сечение проходит через ось вращения, но не совпадает с этой осью, в этом случае угол наклона элемента 2 равен двойному углу наклона корпуса. При Ъысыпании из противоположного окна 3 или 4 смесь ровным слоем стекает по внутренней поверхности корпуса и оказывается расположенной между двумя слоями, на которые рассекается вся перемешиваемая масса наружной поверхностью труб чатого элемента 2 у торцевой стенки корпуса. Скопление у этой торцевой стенки большего объема перемешиваемой массы приводит к принудительному перемещению массы в объеме корпуса от одной торцевой стенки к другой в направлении, обратном пересыпаемой по внутренней поверхности элемента 2 ликвидируя застойную зону. Таким образом обуславливается высокая интенсивность перемешивания.

Пример. В корпусе диаметром 130 мм и длиной 350 мм, установленном с углом наклона к оси вращения 20 , поочередно испытывают установленные по диагонали плоскости максимального сечения, проходящего через ось вращений и не совпадающего с этой осью, трубчатые элементы диаметром 30, 32, 35, 40, 43 и 45 мм. У торцов испытываемых элементов выполнены два окна шириной 85 мм с углом oL раствора по образующей 129, 130, 131, 132, 133, 134, 135 и 136 Корпус наполовину загружают смесью порошков титана и углерода, взятых в соотношении 68-17 (по массе), что составляет 2,3 л. Корпус герметично закрывают и приводят во вращение посредством привода со скоростью 15 об/мин. При вращении через окно 3 или 4 трубЗахватываемая масса удерживается до скатывания после подъема на максимальную высоту чатого элемента 2 захватывается около 0,314 л перемешиваемого материала, который после подъема на максимальную высоту скатьшается по трубчатому элементу 2 со скоростью 10 см/с. Весь объем перемепшваемого материала пропускают через трубчатый элемент 2 за 1,5 мин при интенсивном перемешивании у торцов корпуса, включая перемешивание наружной поверхностью трубчатого элемента 2 и смешивание путем принудительного перемещения материала от одной торцевой стенки корпуса к дру1;ой в направлении, обратном пересыпаемой массе по внутренней поверхности трубчатого элемента 2, ликвидируя застойную зону. 2 представлены резульВ табл. 1 и таты испытаний. Таблица 1 130 30 Образование застойной зоны 32 Нормальное перемешивание, устранение застойной зоны Продолжение табл. 2 захватываемой массы, снижение произ водительности Анализ результатов показывает,что наилучшее качество перемешивания и наибольшая производительность достиг гается при диаметре элемента 2,равном 1/4-1/3 диаметра корпуса и угле раст вора окон по образующей элемента 130 135°. О качестве перемешивания судят по степени распределения компонентов в смеси, которая характеризуется величиной коэффициента f| (степень от.клонения от идеального смешения) и определяется из уравнения -количество титана в отобранной пробе; -количество титана при теор идеальном перемешивани Величину 1п-|Чфс,т ° Р Я - ° ° совой методике. Пробу взвешивают и сжигают в токе кислорода до постоявного веса при . При этом угле/гж.slu род выгорает с образованием СО, а титан окисляется до окисла ТЮ . Смесь считается готовой, если испытания показывают,, что необходимое качество перемешивания достигается в предлагаемом устройство при перемешивании смеси в течение 1 ч. При перемешивании аналогичной смеси в барабанном смесителе типа пьяная бочка, принятом за базовый объект, время перемешивания составляет 24 ч. Таким образом, эффективность смешивания в предлагаемом устройстве в 24 раза выше. Предлагаемая конструкция устройства для обработки порошковых смесей по сравнению с известными имеет следующие преимущества. За счет изменения перемешивания при установке в сосуде трубчатого элемента происходит значительная интенсификация . процесса перемешивания, обеспечивающая высокое качество перемешивания и сокращение времени перемешивания. При этом устраняется застойная зона, снижается намол, упрощается конструкция устройства и снижается себестоимость его изготовления. За базовый вариант принят двухконусный смеситель типа пьяная бочка, в котором производят перемешивание аналогичных смесей. Использование устройства для перемешивания стихеометЬических смесей, например титана с /глёродом, в течение 24 ч не обеспечивает требуемого качества перемешивания (у торцевых стенок происходит скапливание частиц углерода). По сравнению с базовым вариантом предлагаемое устройство обеспечивает высокое качество перемешивания-в течение 1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ ПОРОШКОВ | 2009 |

|

RU2414288C2 |

| Шнек устройства для переработки сыпучих материалов | 1984 |

|

SU1229050A1 |

| Смеситель | 1990 |

|

SU1766480A1 |

| Порошковый питатель | 1984 |

|

SU1165477A1 |

| Аппарат для смешения, подсушки и дозированной подачи сыпучих термопластов | 1984 |

|

SU1154089A1 |

| Смеситель асфальтобетона | 1983 |

|

SU1135826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ ИЗ ПВХ ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ С СОДЕРЖАНИЕМ ИОНОВ СЕРЕБРА, ОБЛАДАЮЩИХ АНТИБАКТЕРИАЛЬНЫМИ СВОЙСТВАМИ | 2012 |

|

RU2508988C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2674132C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2159915C1 |

1. УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ ПОРОШКОВ, содержащее вращающийся цилиндрический корпус и установленный в нем трубчатый элемент с выполненными в нем окнами, отличающееся тем, что, с целью интенсификации процесса путем пересыпания материалов через трубчатый элемент, последний установлен по диагонали корпуса, а окна расположены зеркально на противоположных торцах трубчатого элемента. 2.Устройство по П.1, о т л и ч ай щ е е с я тем, что наружный дианетр трубчатого элемента равен 1/41/3 диаметра корпуса, а угол раскрытия окон равен 130-135. 3.Устройство по П.1 и 2, о т g ли чающееся тем, что корпус установлен наклонно по отношению к его продольной оси. ;о оо ел сд 00

Vi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОПИРОВАЛЬНО-МНОЖИТЕЛЬНЫЙ АППАРАТ | 1929 |

|

SU18786A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ ДЕРЕВЬЕВ | 1966 |

|

SU214227A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-30—Подача