Изобретение относится к гидрометаллургии редкоземельных металлов, а именно к получению нанопорошков оксидов лантаноидов, которые являются перспективным материалом, находящим применение в различных областях промышленности, вследствие уникальных физико-химических свойств.

Например, для производства твердотельных лазеров необходима прозрачная поликристаллическая керамика, используемая в активных элементах твердотельных лазеров на основе оксида иттрия, легированного иттербием. Для ее создания требуются исходные оксиды с крупностью частиц <300 нм. Соосаждением твердого раствора РЗМ получена керамика с размером частиц <100 нм (Journal of the European Ceramic Society, 2007, v 27, p.1991-1998).

Мощные волоконные лазеры, созданные с использованием в качестве легирующих добавок РЗМ, позволяют получить излучение в диапазоне 1,07-1,08 мкм при введении иттербия, при введении эрбия длина волны 1,54-1,56 мкм, что существенно расширяет технологические возможности использования волоконных лазеров, в частности для сварки [J. Materials and Design 28(2007), р.1231-1237].

Диоксид церия используется в качестве основного компонента полирующих смесей и абразивов, в том числе:

- для химико-механической обработки поверхности кремниевых пластин в микроэлектронике (Converting Ceria Polyhedral Nanoparticles into Single Crystal Nanospheres // Science, 2006. v/312. №5779; p.1504-1508);

- для полировки оптических покрытий и обесцвечивания стекол, для увеличения мощности твердотельных лазеров непрерывного излучения (Int. Science J.Altem. Energy E col. 2005. №9. p.29);

- в составе защитных покрытий, поглощающих УФ-излучение (J/Non-Cryst. Solids. 1990. v.121. р.315-318), и т.д.

Мелкодисперсные оксиды лантаноидов находят применение в производстве оптической керамики.

Известен способ получения порошков диоксида церия из растворов нитрата церия в присутствии азодикарбонамида (AZO) и тетраметиламмония гидроксида (ТМАОН). Соотношение Се(NO3)3·9H2O: AZO: ТМАОН = 1:1:1.

Растворы, содержащие смесь компонентов, обрабатывали ультразвуком частотой 20 кГц в течение 3 часов при комнатной температуре. В течение облучения температура реакционной смеси достигала 80°С. Полученную суспензию центрифугировали, осадок промывали и сушили в вакууме [Journal of Colloid and Interface Science, 246, 78-84 (2002)].

Недостатком способа является то, что полученные порошки CeO2 сильно агрегированы. Добавление ТМАОН в реакционную смесь и обработка ее ультразвуком не снижает агрегирования частиц и не позволяет получать кристаллическую структуру порошка с наноразмерной крупностью частиц.

Известен способ получения порошка диоксида церия из растворов солей в присутствии мочевины. В качестве исходных компонентов использовали растворы, содержащие сульфат церия (концентрация раствора 0,1 М/дм3), сульфат аммония и мочевину (концентрация 0,4 М/дм3), при определенных соотношениях. Данную смесь в тефлоновом сосуде помещали в термостат с температурой 120-180°С при перемешивании в течение 5 часов. Полученный осадок отмывали и сушили на воздухе, затем прокаливали при температуре до 900°С на воздухе.

При осаждении в присутствии мочевины формируются мелкодисперсные частицы, которые представляют собой сильно аморфизированные порошки диоксида церия, требующие длительной высокотемпературной обработки, которая приводит к агрегации частиц. Получаемый после термообработки порошок характеризуется большим различием в размере частиц диоксида церия, неоднородностью по составу.

Кроме того, порошок также содержит гидратированные комплексы с молекулами воды и гидроксильными группами [J. Am. Ceramic. Soc., 82 [3] 786-788 (1999)].

Способ обеспечивает получение только аморфных порошков.

Известен способ получения порошка индивидуальных оксидов лантаноидов, включающий разбавление нитрата редкоземельного элемента спиртом до молярного соотношения спирта и нитрата редкоземельного элемента 20:1-300:1 с последующим сжиганием полученного раствора в емкости или впрыскиванием его, получение порошка прекурсора, который затем собирают и подвергают термообработке при температуре 400-1200°С с получением оксида лантаноида, который затем размалывают и получают нанопорошок оксида редкоземельного элемента (см. CN №101113009А, C01F 17/00, опубл. 30.01.2008). Способ принят за прототип.

Недостатком способа является невозможность получить порошки однородного гранулометрического состава. Кроме того, способ не может быть реализован в промышленном масштабе из-за его пожароопасности.

Технической задачей, решаемой заявляемым изобретением, является создание технологии получения наноразмерных порошков оксидов лантаноидов: лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция однородного гранулометрического состава.

Техническим результатом заявленного изобретения является получение порошков оксидов лантаноидов с наноразмерной крупностью частиц, однородного гранулометрического состава.

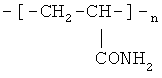

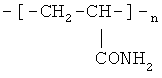

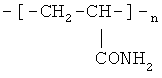

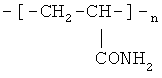

Технический результат достигается тем, что в способе получения порошков индивидуальных оксидов лантаноидов, включающем осаждение соли лантаноида из азотнокислых растворов, ее отделение, промывку, сушку, термообработку с получением оксида лантаноида, согласно изобретению осаждение осуществляют из азотнокислых растворов с концентрацией 30-50 г/л по оксиду лантаноида твердой щавелевой кислотой при непрерывном введении полиакриламида в виде раствора с концентрацией 0,005-0,015% в количестве 5,0-10,0 мг на 1,0 кг оксида лантаноида, при этом в качестве соли лантаноида осаждают оксалат лантаноида, термообработку которого осуществляют в течение 2,0-2,2 часов в интервале температур 380-825°С в зависимости от свойств индивидуальных лантаноидов, сушку ведут при 60-65°С до остаточной влажности 5-6% и используют полиакриламид с общей формулой  ,

,

где n ~ 100000

в неионной форме при молекулярной массе (5÷7)·106.

Сущность способа заключается в том, что совокупность заявленных приемов, а именно использование для осаждения солей лантаноидов твердой щавелевой кислоты, осаждение оксалатов лантаноидов при одновременном введении раствора полиакриламида, приводит к получению осадка оксалата со структурой, обеспечивающей при последующей его термообработке (прокаливании) получение порошка индивидуальных оксидов лантаноидов с наноразмерной крупностью частиц. Одновременное воздействие твердой щавелевой кислоты и полиакриламида приводит к ускорению образования оксалата с предотвращением агломерирования, при этом вводимый полиакриламид является полимерным регулятором кристаллизации, который ускоряет осаждение образовавшихся оксалатов, а также предотвращает возможное включение в кристаллы оксалатов посторонних ионов, в том числе гидроксильных. В результате такого совместного взаимодействия образующиеся оксалаты сразу выпадают в осадок, не претерпевая укрупнения частиц. После термообработки получают кристаллические порошки кубической сингонии с наноразмерными частицами однородного фракционного и химического состава.

Наиболее технологично заявленный способ получения наноразмерных порошков оксидов лантаноидов следует осуществлять при заявленных концентрациях используемых растворов и при заявленных параметрах режимов прокаливания. Следует учесть, что в зависимости от свойств самих лантаноидов (а именно температуры образования оксидов лантаноидов) следует в заявленном интервале температур выбирать температуру термообработки для каждого индивидуального оксида лантаноида. А также в качестве полимерного регулятора кристаллизации следует использовать полиакриламид (ПАА) с общей формулой

,

,

где n ~ 100000

в неионной форме при молекулярной массе (5÷7)·106.

Обоснование параметров

При увеличении концентрации исходного азотнокислого раствора лантаноида выше 50 г/л (по оксиду металла) увеличивается крупность образующихся оксалатов и затем оксидов лантаноидов.

При уменьшении концентрации исходного азотнокислого раствора лантаноида ниже 30 г/л падает производительность самого процесса осаждения оксалата.

Осаждение оксалатов лантаноидов следует проводить при непрерывном введении регулятора кристаллизации - раствора полиакриламида. При этом увеличение концентрации раствора полиакриламида более 0,015% и увеличение количества вводимого полиакриламида более 10 мг/кг оксида металла будет способствовать агрегации частиц. Уменьшение концентрации полиакриламида менее 0,005% и введение ПАА меньше 5 мг/кг оксида приводит к снижению регулирующего действия полимера на размер зерна и рост кристаллов также увеличивается.

В заявленных условиях концентрации растворов температура прокаливания оксалатов лантаноидов ниже, чем в прототипе, и определяется свойствами получаемых оксидов лантаноидов. Так, для получения оксида церия температура прокаливания не выше 380°С. Увеличение температуры и продолжительности прокаливания более 2,2 часов приводит к укрупнению частиц, а уменьшение температуры и времени прокаливания менее 2,0 часов снижает выход в оксид церия.

Для получения оксида лантана температура прокаливания не выше 825°С. Увеличение температуры и продолжительности прокаливания более 2,2 часов приводит также к укрупнению частиц, а уменьшение температуры и времени прокаливания менее 2,0 часов снижает выход в оксид лантана.

Полученные осадки оксалатов фильтровали, сушили на воздухе и затем подвергали термообработке в течение 2 часов при температуре от 825-380°С в зависимости от индивидуального лантаноида. Параметры термообработки соединений лантаноидов были выбраны, исходя из данных термографического анализа оксалатов.

Способ иллюстрируется примерами.

Пример 1

Для осаждения оксалата индивидуального лантаноида в азотнокислый раствор с концентрацией 30-50 г/л (по Ln2O3) и рН 2 вводили твердую щавелевую кислоту в количестве 1,2 от стехиометрии. Осаждение проводили из азотнокислого раствора с температурой 60°С±10°С и интенсивном перемешивании при непрерывном добавлении неионогенного полиакриламида (ПАА), формулы  ,

,

где n ~ 100000,

молекулярная масса ПАА составляет (5÷7)·106. ПАА вводили в реакционную смесь в виде раствора в дистиллированной воде с концентрацией 0,01% мас., количество ПАА, которое рассчитывали, исходя из веса Ln2O3, составляло 5,0÷10,0 мг/кг Ln2O3. Сушку проводили до остаточной влажности 5% при температуре 60°С. Осадки оксалатов прокаливали в течение 2,0-2,2 часов при температуре 380-825°С в соответствии с данными термограммы соответствующего оксида лантаноида.

Полученный порошок имеет кристаллическую структуру со средним размером зерна - 2,8-26 нм, в зависимости от порядкового номера, с однородным фракционным составом.

Результаты осуществления способа, полученные для ряда лантаноидов при различных параметрах, представлены в таблице.

Таким образом, заявленное изобретение позволяет получать порошки оксидов лантаноидов и иттрия кристаллической структуры и с наноразмерной крупностью частиц от 2,8-3,1 нм для оксида церия до 23-25 нм для оксида лантана.

Кроме того, способ имеет меньшую энергоемкость за счет того, что процесс термообработки проводят при более низкой температуре.

Таким образом, заявленное изобретение позволяет получить следующий положительный эффект:

1) получить наноразмерные порошки оксидов лантаноидов кристаллической структуры кубической сингонии;

2) получить наноразмерные порошки оксидов лантаноидов с однородным фракционным и химическим составом;

3) снизить энергоемкость процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИНДИВИДУАЛЬНЫХ ОКСИДОВ ЛАНТАНОИДОВ | 2013 |

|

RU2534320C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СОЕДИНЕНИЙ НА ОСНОВЕ ОКСИДОВ ТИТАНА, СВИНЦА И ЦИРКОНИЯ | 2008 |

|

RU2379259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ РАСТВОРОВ ОТ АМЕРИЦИЯ | 2019 |

|

RU2713010C1 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ РАСТВОРОВ ОТ АМЕРИЦИЯ | 2020 |

|

RU2753107C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| СПОСОБЫ ПРИГОТОВЛЕНИЯ ОКСАЛАТА АКТИНОИДОВ И ПРИГОТОВЛЕНИЯ СОЕДИНЕНИЙ АКТИНОИДОВ | 2009 |

|

RU2505484C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2011 |

|

RU2487185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ВОДНОГО РАСТВОРА НИТРАТА ЦЕРИЯ (IV) (ВАРИАНТЫ) | 2015 |

|

RU2601763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОЙ КЕРАМИКИ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ СО СТРУКТУРОЙ ГРАНАТА | 2017 |

|

RU2711318C2 |

Изобретение относится к гидрометаллургии редкоземельных металлов, а именно к получению кристаллических нанопорошков оксидов лантаноидов. Способ получения порошков индивидуальных оксидов лантаноидов включает осаждение соли лантаноида из азотнокислых растворов с концентрацией 30-50 г/л по оксиду лантаноида твердой щавелевой кислотой при непрерывном введении полиакриламида в виде раствора с концентрацией 0,005-0,015% в количестве 5,0-10,0 мг на 1,0 кг оксида лантаноида, отделение ее, промывку, сушку при 60-65°С до остаточной влажности 5-6%, прокаливание полученного осадка в течение 2,0-2,2 часов в интервале температур 380-825°С в зависимости от свойств индивидуальных лантаноидов. Обеспечивается получение порошков оксидов лантаноидов с наноразмерной крупностью частиц, однородного гранулометрического состава. 2 з.п. ф-лы, 1 табл.

1. Способ получения порошков индивидуальных оксидов лантаноидов, включающий осаждение соли лантаноида из азотнокислых растворов, ее отделение, промывку, сушку, термообработку с получением оксида лантаноида, отличающийся тем, что осаждение соли осуществляют из азотнокислых растворов с концентрацией 30-50 г/л по оксиду лантаноида твердой щавелевой кислотой при непрерывном введении полиакриламида в виде раствора с концентрацией 0,005-0,015% в количестве 5,0-10,0 мг на 1,0 кг оксида лантаноида, при этом в качестве соли лантаноида осаждают оксалат лантаноида, термообработку которого осуществляют в течение 2,0-2,2 ч в интервале температур 380-825°С в зависимости от свойств индивидуальных лантаноидов.

2. Способ по п.1, отличающийся тем, что сушку ведут при 60-65°С до остаточной влажности 5-6%.

3. Способ по п.1, отличающийся тем, что используют полиакриламид с общей формулой  , где n ~ 100000

, где n ~ 100000

в неионной форме при молекулярной массе (5÷7)·106.

| CN 101113009 А, 30.01.2008 | |||

| CN 101074107 А, 21.11.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ГАДОЛИНИЯ | 2002 |

|

RU2240285C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПОРОШКА ОКСИДА ГАДОЛИНИЯ | 2002 |

|

RU2233797C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОРОШКА ОКСИДА ИТТРИЯ | 2001 |

|

RU2194014C1 |

Авторы

Даты

2011-03-20—Публикация

2008-12-03—Подача