Изобретение относится к области нанотехнологии, в частности получения углеродных наноструктур (УНС), которые могут использоваться при создании композиционных материалов, адсорбентов, катализаторов, материалов для хранения газов.

Известны способы получения углеродных наноструктур и катализаторы для их реализации (А.Г.Ткачев, И.В.Золотухин. Аппаратура и методы синтеза твердотелых наноструктур: монография. - М.: Машиностроение - 1, 2007. - 316 с.).

Данная технология заключается в том, что углеродсодержащий газ (прекурсор углерода) подвергается разложению на металлическом катализаторе при температурах от 500 до 1500°С. Процесс проводят одним из двух методов: выращиванием УНС на катализаторе, нанесенном на подложке; либо выращиванием УНС с использованием летучего катализатора, подаваемого в реакционную зону в токе газа-носителя.

Недостатками известных способов служат низкий выход продукта, высокая степень его загрязнения технологическими примесями, большое число структурных дефектов.

Известен способ получения катализатора пропиткой оксидного носителя каталитически активным компонентом с последующей сушкой, прокаливанием и охлаждением (Патент РФ №2326732).

Недостатком известной технологии является низкие долговечность и каталитическая активность получаемого катализатора.

Наиболее близким по технической сущности к заявляемому изобретению, служит катализатор и синтез углеродных наноструктур, полученных каталитическим разложением метана с последующим синтезом наноструктур на железосодержащем катализаторе при температуре не выше 650°С (Патент РФ №2146648).

Недостатками прототипа являются низкий удельный выход получаемого продукта, который при длительности синтеза 17 ч не превышает 20 г/г катализатора, и высокая степень загрязнения металлом катализатора.

Задача, решаемая заявленным изобретением, состоит в создании высокоэффективной технологии получения углеродных наноструктур высокой степени чистоты и качества.

Технический результат заключается в получении углеродных наноструктур диаметром 3-50 нм и длиной до нескольких мкм с высоким удельным выходом конечного продукта и низким содержанием технологических примесей.

Заявленная группа изобретений представляет собой единый изобретательский замысел, в котором способ получения катализатора и его состав определяют такие специфические свойства, которые позволяют при его применении в сочетании с отличительными признаками заявленного способа синтеза углеродных наноструктур получать высокий удельный выход продукта с низким содержанием технологических примесей и дефектов структуры.

Решение поставленной задачи и технический результат достигаются тем, что катализатор роста углеродных нанотрубок состоит из носителя, в качестве которого используют кристаллические модификации оксида алюминия, покрытого металлосодержащим каталитически активным компонентом, модифицированным монохроматическим электромагнитным излучением, причем в процессе получения катализатора обработку каталитически активного компонента лазерным излучением осуществляют при удельной мощности 0,1-1,0 кВт/мм2 с экспозицией 1-5 с/мм2. В качестве каталитически активного компонента используют соли железа, кобальта, никеля или молибдена или их смеси. Полученный катализатор используют при синтезе УНС, который осуществляют путем каталитического разложения углеродсодержащего газа при температуре пиролиза 650-950°С на металлосодержащем катализаторе, причем в качестве углеродсодержащего газа используют парогазовую смесь водорода, ароматических соединений, предельных и/или непредельных углеводородов, подачу которой в реактор осуществляют при линейной скорости от 50 до 350 мм/с. В качестве предельных и/или непредельных углеводородов используют, метан, этан, пропан, ацетилен или этилен либо их смесь. В качестве ароматических соединений используют бензол, толуол или ксилол, либо их смесь.

Указанные отличительные признаки существенны.

Обработка лазерным излучением с удельной мощностью 0,1-1,0 кВт/мм2 при экспозиции 1-5 с/мм2 каталитически активного компонента, содержащего железо, кобальт, никель и молибден, находящихся на носителе из кристаллических модификаций оксида алюминия, придает катализатору избирательные свойства, проявляющиеся при синтезе углеродных наноструктур в процессе каталитического разложения парогазовой смеси водорода, ароматических соединений, предельных и/или непредельных углеводородов в условиях температуры пиролиза 650-950°С и линейной скорости подачи парогазовой смеси в реактор от 50 до 350 мм/с, позволяет получать углеродные наноструктуры диаметром 3-50 нм и длиной до нескольких мкм с высоким удельным выходом конечного продукта и низким содержанием технологических примесей.

На первой стадии получения катализатора готовят носитель термической обработкой оксигидроксида алюминия AlO(ОН). В результате полиморфных переходов получают кристаллические модификации оксида алюминия. Для этого навеску бемита массой 10-50 г помещают в алундовый тигель и отжигают в муфельной печи при заданном режиме. Режимы термической обработки бемита для получения заданной кристаллической модификации оксида алюминия представлены в таблице 1.

Готовый носитель пропитывают в одну или более стадии каталитически активным компонентом - солями железа, кобальта, никеля, молибдена или их смесью. Для этого носитель помещают в водный или спиртовой раствор солей названных металлов, выдерживают в растворе, а затем высушивают при комнатной или повышенной температуре на воздухе. На заключительной стадии подготовки катализатора осуществляют его лазерный отжиг в токе воздуха или инертного газа при удельной мощности излучения 0,1-1,0 кВт/мм2 с экспозицией 1-5 с/мм2.

В результате такой обработки монохроматическим электромагнитным излучением формируется катализатор, позволяющий синтезировать углеродные наноструктуры с высоким выходом и качеством.

Синтез углеродных нанострукур проводят с использованием полученного согласно изобретению катализатора при атмосферном давлении. Катализатор загружают в рабочую зону реактора проточного типа и продувают реактор в токе инертного газа в течение 15 минут. После продувки реактора температуру реакционной зоны в токе инертного газа со скоростью 5-10°С в минуту повышают до 650°С и проводят активацию катализатора, восстанавливая его в токе смеси водород-аргон (объемная скорость 50-100 мл/мин). После восстановления катализатора температуру поднимают со скоростью 10-100°С в минуту до температуры проведения синтеза в токе смеси водород-аргон. Синтез проводят при 650-950°С в течение 0,5-10 часов. Углеродсодержащие неароматические соединения, например метан, этан, пропан, ацетилен, этилен или их смесь, смешивают с водородом, а затем подают в реактор. Углеродсодержащие ароматические соединения, например толуол, бензол, ксилол или их смесь, смешивают с водородом или его смесью с углеродсодержащими неароматическими соединениями и подают в реакционную зону реактора с линейной скоростью от 50 до 350 мм/с. После окончания синтеза отключают подачу источников углерода и водорода, включают подачу инертного газа и осуществляют охлаждение реактора в токе инертного газа до комнатной температуры. Затем отключают подачу инертного газа и выгружают продукт синтеза, состоящий из катализатора и углеродных наноструктур. Содержание углеродных наноструктур в продукте синтеза составляет 97,5-99,5 мас.%.

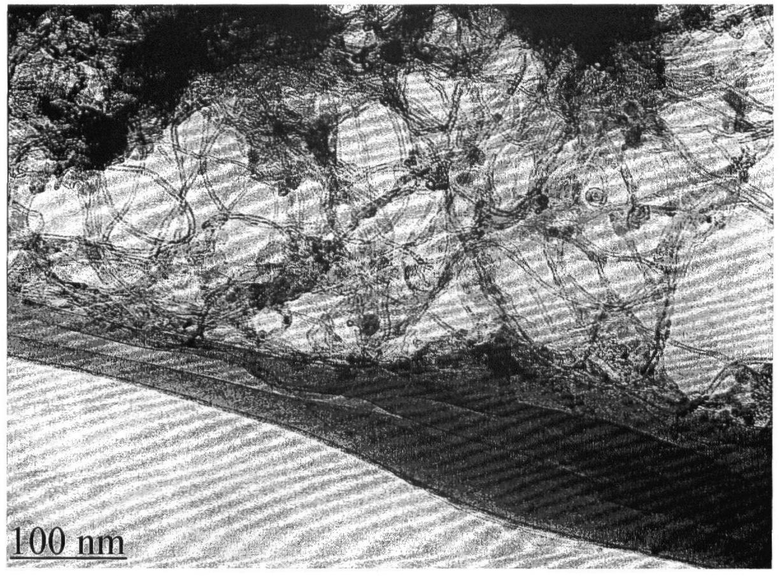

В качестве иллюстрации представлена фотография просвечивающей микроскопии продукта синтеза, представляющего собой углеродные нанотрубки диаметром 10-15 нм и длиной до нескольких мкм.

Реализация изобретений демонстрируется следующими примерами. Примеры 1-8 иллюстрируют приготовление катализаторов разного состава, а примеры 9-15 раскрывают технологию получения углеродных наноструктур с использованием катализаторов в соответствии с примерами 1-8.

Пример 1

Изготовленный вышеописанным способом γ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 550°С в течение 5 ч. Катализатор готовят пропиткой в одну стадию. Изготавливают водный раствор сульфата железа (III). Для этого 0,5 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 1% от массы носителя) растворяют в 15-20 мл дистиллированной воды. Носитель, помещенный в фарфоровую чашку, заливают водным раствором сульфата железа при постоянном перемешивании. Далее носитель и раствор сульфата железа перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе на 20-30 мин, затем фарфоровую чашку с этой смесью помещают на предварительно нагретую водяную баню и сушат при постоянном перемешивании в течение 20-30 мин. Затем катализатор помещают в проточный реактор и прокаливают в токе воздуха при температуре 250°С в течение 1 ч. После прокаливания реактор охлаждают, образец помещают в фарфоровую чашку. Затем катализатор помещают в кварцевую кювету и отжигают лазерным излучением при удельной мощности 1,0 кВт/мм2 с экспозицией 1 с/мм2. Готовый катализатор пересыпают в герметично закрывающуюся емкость и помещают в эксикатор. Компонентный состав катализатора: Fe - 0,9 мас.%; γ-Al2O3 - 99,1 мас.%, то есть соотношение носителя и каталитически активного компонента составляет 110:1.

Пример 2

Приготовление катализатора осуществляют как указано в примере 1, но соотношение носителя и каталитически активного компонента в составе катализатора составляет 112:1.

Пример 3

Приготовление катализатора осуществляют как указано в примере 1, но соотношение носителя и каталитически активного компонента в составе катализатора составляет 90:1.

Пример 4

Изготовленный вышеописанным способом γ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 500°С в течение 6 ч. Изготавливают водный раствор сульфата железа (III). Для этого 2,5 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 5% от массы носителя) растворяют в 15-20 мл дистиллированной воды. Катализатор готовят пропиткой в одну стадию описанным в Примере 1 способом. Полученный компонентный состав катализатора: Fe - 4,8 мас.%, Al2O3 - 95,2 мас.%, то есть соотношение носителя и каталитически активного компонента составляет 20:1.

Пример 5

Приготовление катализатора осуществляют как указано в примере 4, но соотношение носителя и каталитически активного компонента в составе катализатора составляет 40:1.

Пример 6

Изготовленный вышеописанным способом γ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 550°С в течение 5 ч. Изготавливают водный раствор сульфата железа (III). Для этого 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) растворяют в 15-20 мл дистиллированной воды. Катализатор готовят пропиткой в одну стадию описанным в Примере 1 способом. Компонентный состав катализатора, полученный описанным способом: Fe - 9,1 мас.%, Al2O3 - 90,9 мас.%, то есть соотношение носителя и каталитически активного компонента составляет 10:1.

Пример 7

Изготовленный вышеописанным способом γ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 600°С в течение 4 ч. Катализатор готовят пропиткой в две стадии. Изготавливают водный раствор сульфата железа (III). Для этого 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) растворяют в 15-20 мл дистиллированной воды. Носитель, помещенный в фарфоровую чашку, заливают водным раствором сульфата железа при постоянном перемешивании. Далее носитель и раствор сульфата железа перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе на 20-30 мин, затем фарфоровую чашку с этой смесью помещают на предварительно нагретую водяную баню и сушат при постоянном перемешивании в течение 20-30 мин. Затем катализатор помещают в проточный реактор и прокаливают в токе воздуха при температуре 250°С в течение 1 ч. После прокаливания и охлаждения катализатор вторично пропитывают. Для этого 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) растворяют в 15-20 мл дистиллированной воды. После вторичной пропитки катализатор сушат, прокаливают и отжигают непрерывным лазерным излучением при удельной мощности 0,1 кВт/мм с экспозицией 5 с/мм. Компонентный состав катализатора, полученный описанным способом: Fe - 16,7 мас.%, Al2O3 - 83,3 мас.%, что представляет собой соотношение носителя к каталитически активному компоненту - 5:1.

Пример 8

Изготовленный вышеописанным способом δ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 550°С в течение 5 ч. Катализатор готовят пропиткой в одну стадию описанным в Примере 1 способом. Для этого 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) и 2,48 г Ni(NO3)2·6H2O (в пересчете на металлический Ni это количество составляет 5% от массы носителя) растворяют в 15-20 мл этанола. Компонентный состав катализатора, полученный описанным способом: Fe - 8,7 мас.%, Ni - 4,3 мас.%, Al2O3 - 87 мас.%, что составляет отношение носителя к каталитически активному компоненту 6,7:1.

Пример 9

Приготовление катализатора осуществляют как указано в примере 8, но соотношение носителя и каталитически активного компонента в составе катализатора составляет 15:1.

Пример 10

Изготовленный вышеописанным способом δ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 550°С в течение 5 ч. Катализатор готовят пропиткой в две стадии описанным в Примере 4 способом. Для пропитки на первой и второй стадии 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) и 1,24 г Ni(NO3)2·6H2O (в пересчете на металлический Ni это количество составляет 2,5% от массы носителя) растворяют в 15-20 мл этанола. Компонентный состав катализатора, полученный описанным способом: Fe - 16 мас.%, Ni - 4 мас.%, Al2O3 - 80 мас.%, то есть соотношение носителя и каталитически активного компонента составляет 4:1.

Пример 11

Изготовленный вышеописанным способом Θ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 500°С в течение 6 ч. Катализатор готовят пропиткой в одну стадию описанным в Примере 1 способом. Для этого 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) и 0,5 г Co(NO3)2·6H2O (в пересчете на металлический Со это количество составляет 1% от массы носителя) растворяют в 15-20 мл этанола. Компонентный состав катализатора, полученный описанным способом: Fe - 9 мас.%, Со - 0,9 мас.%, Al2O3 - 90,1 мас.% и составляет соотношение носителя и каталитически активного компонента 9:1.

Пример 12

Приготовление катализатора осуществляют как указано в примере 11, но соотношение носителя и каталитически активного компонента в составе катализатора составляет 12:1.

Пример 13

Изготовленный вышеописанным способом δ-Al2O3 перед нанесением катализатора прокаливают на воздухе при 600°С в течение 4 ч. Катализатор готовят пропиткой в две стадии описанным в Примере 4 способом. Для пропитки на первой и второй стадии 5,0 г Fe2(SO4)3·9H2O (в пересчете на металлический Fe это количество составляет 10% от массы носителя) и 0,37 г (NH4)6Mo7O24·4H2O (в пересчете на металлический Мо это количество составляет 0,2% от массы носителя) растворяют в 15-20 мл дистиллированной воды. Компонентный состав катализатора, полученный описанным способом: Fe - 16,1 мас.%, Мо - 3,2 мас.%, Al2O3 - 80,7 мас.%, что составляет отношение носителя к каталитическому компоненту 4:1.

Пример 14

Приготовление катализатора осуществляют как указано в примере 13, но соотношение носителя и каталитически активного компонента в составе катализатора составляет 7:1.

Пример 15

Катализатор, изготовленный описанным в Примере 1 способом, помещают в кварцевую кювету и загружают в рабочую зону реактора проточного типа. Осуществляют продувку реактора в токе аргона с объемной скоростью 50 мл/мин в течение 15 минут. После продувки температуру реакционной зоны в токе инертного газа повышают до 650°С со скоростью 5°С в минуту и проводят восстановление катализатора в токе смеси водорода и аргона в соотношении 2:1 (объемная скорость 150 мл/мин). Затем температуру поднимают до 950°С и отключают подачу аргона, а расход водорода увеличивают до 200 мл/мин. Включают подачу бензола и проводят синтез при 750°С в течение 3 часов. Расход бензола составляет 0,5 мл/мин. По окончании синтеза отключают подачу водорода с бензолом и включают подачу аргона при объемной скорости 50 мл/мин для охлаждения реактора до комнатной температуры. Затем отключают подачу аргона и выгружают продукт синтеза, состоящий из катализатора и синтезированных на нем углеродных наноструктур в виде нанотрубок диаметром 5-10 нм с содержанием 97,5%. Выход углеродных нанотрубок составил 15000 мас.%.

Примеры 16-22 аналогичны примеру 15, но с другими параметрами в пределах заявленных интервалов. В таблице 2 представлены параметры примеров 10-16 и полученные результаты.

Таким образом, использование группы изобретений, раскрытых в Примерах 1-22, позволяет получать углеродные наноструктуры диаметром 5-50 нм и длиной до нескольких мкм. Изобретение может использоваться при создании конструкционных и функциональных композиционных материалов, адсорбентов, катализаторов, материалов для хранения газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКИХ УГЛЕРОДНЫХ НАНОВОЛОКОН, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2014 |

|

RU2566781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ОРИЕНТИРОВАННЫХ ЖГУТОВ УГЛЕРОДНЫХ НАНОВОЛОКОН | 2009 |

|

RU2393276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ И СИНТЕЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2008 |

|

RU2373995C1 |

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422200C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

| УЛУЧШЕННЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2829742C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЗОТСОДЕРЖАЩЕГО УГЛЕРОДНОГО МАТЕРИАЛА НАНОТРУБЧАТОЙ СТРУКТУРЫ | 2008 |

|

RU2391289C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2013 |

|

RU2532733C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2011 |

|

RU2446878C1 |

Изобретение относится к области нанотехнологии и может быть использовано при создании композиционных материалов, адсорбентов, катализаторов, материалов для хранения газов. Сначала получают катализатор для синтеза углеродных нанотрубок. Пропитывают алюмосодержащий носитель солями каталитически активных металлов, сушат, прокаливают и охлаждают. В качестве алюмосодержащего носителя используют кристаллические модификации оксида алюминия. После охлаждения поверхность катализатора обрабатывают лазерным монохромным электромагнитным излучением в токе воздуха или инертного газа. Синтез нанотрубок проводят в реакторе на металлосодержащем катализаторе при температуре пиролиза в процессе каталитического разложения углеродсодержащего газа. В качестве углеродсодержащего газа используют парогазовую смесь водорода, ароматических соединений, предельных и/или непредельных углеводородов. Подачу парогазовой смеси в реактор осуществляют при линейной скорости от 50 до 350 мм/с. Температуру пиролиза поддерживают в пределах 650-950°С. Изобретение позволяет получать углеродные нанотрубки высокой степени чистоты и качества, 3 н. и 5 з.п. ф-лы, 2 табл., 1 ил.

1. Способ получения углеродных нанотрубок, включающий нагрев реакционной зоны до температуры пиролиза, синтез нанотрубок на металлосодержащем катализаторе при температуре пиролиза в процессе каталитического разложения углеродсодержащего газа, отличающийся тем, что в качестве углеродсодержащего газа используют парогазовую смесь водорода, ароматических соединений, предельных и/или непредельных углеводородов, подачу которой в реактор осуществляют при линейной скорости от 50 до 350 мм/с, а температуру пиролиза поддерживают в пределах 650-950°С, причем перед использованием металлосодержащий катализатор модифицируют монохроматическим электромагнитным излучением.

2. Способ по п.1, отличающийся тем, что в качестве предельных и/или непредельных углеводородов используют метан, этан, пропан, ацетилен или этилен, либо их смесь.

3. Способ по п.1, отличающийся тем, что в качестве ароматических соединений используют бензол, толуол или ксилол, либо их смесь.

4. Катализатор для получения углеродных нанотрубок по п.1, включающий носитель и металлосодержащий каталитически активный компонент, отличающийся тем, что носитель выполнен из кристаллических модификаций оксида алюминия и покрыт металлосодержащим каталитически активным компонентом, модифицированным лазерным монохроматическим электромагнитным излучением.

5. Катализатор по п.4, отличающийся тем, что в качестве каталитически активного компонента используют соли железа, кобальта, никеля или молибдена, или их смеси.

6. Катализатор по п.4, отличающийся тем, что носитель и каталитически активный компонент находятся в соотношении 4…112:1.

7. Способ получения катализатора для синтеза углеродных нанотрубок, включающий пропитку алюмосодержащего носителя солями каталитически активных металлов, последующую сушку, прокаливание и охлаждение, отличающийся тем, что в качестве алюмосодержащего носителя используют кристаллические модификации оксида алюминия, а после охлаждения поверхность катализатора подвергают обработке лазерным монохромным электромагнитным излучением в токе воздуха или инертного газа.

8. Способ по п.7, отличающийся тем, что лазерную обработку катализатора осуществляют при удельной мощности излучения 0,1-1,0 кВт/мм2 с экспозицией 1-5 с/мм2.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 1998 |

|

RU2146648C1 |

| RU 2005107598 A, 27.08.2006 | |||

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

| US 5753088 A, 19.05.1998 | |||

| ТКАЧЕВ А.Г | |||

| и др | |||

| Аппаратура и методы синтеза твердотелых наноструктур, монография | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2011-03-20—Публикация

2009-07-09—Подача