Настоящее изобретение относится к составу для полировки на основе церия и к процессу для его изготовления. Такие составы используют для полировки стекла или подобных материалов.

Среди полирующих составов, используемых в настоящее время в стекольной промышленности, составы, основанные на церии, обычно считаются наилучшими для применения. Широко известны разнообразные процессы для изготовления или приготовления таких составов. Например, было предложено готовить составы для полировки на основе церия путем осаждения гидроксида церия, с помощью аммиака, из раствора редкоземельного нитрата, в котором церий был предварительно окислен [Chemical Abstracts, 80,51688, (1974)].

Усовершенствованный способ для приготовления составов для полировки описан в Патенте США № 4942697. Соответственно, составы для полировки готовят путем осаждения церия и совместного осаждения церия с другим редкоземельным металлом. Более того, процесс требует добавления элементов и соединений - соответственно таких, как F, PO4, B2O3, или их сочетаний на этапе осаждения. После высушивания и прокаливания совместно осажденных промежуточных материалов образуются оксиды на основе церия, которые после размола и классифицирования применяются для приготовления полирующих составов, демонстрирующих высокие скорости съема припуска. Согласно примеру 1 Патента США № 4942697 получен состав оксида церия (99%), содержащий 1% F. Приготовление другого состава, который основан на церии и лантане в соотношении приблизительно 70/30, раскрыто согласно примеру 10. Этот состав содержит также F и PO4.

Такой типичный материал, пригодный для изготовления в промышленном масштабе в течение многих лет, известен под торговой маркой CEROX 1650.

Недостатком процессов совместного осаждения является тот факт, что для получения заданных составов редкоземельных металлов необходимо строго контролировать pH в ходе процесса. Например, «pH-окно», раскрытое в примерах, представленных в Патенте США № 4942697 на этапе совместного осаждения, составляет только +/-0,1.

В статье «Развитие полировальной порошковой продукции в JSC (Joint Stock Company - акционерная компания)», CHMP, Россия (авторы: Косынкин и др.), представленной на 4 Международной конференции по f-элементам (Мадрид, 17-21 сентября, 2000 г.), описаны параметры кристаллической решетки для фторсодержащих соединений церия с содержанием F в диапазоне 3-13 мас.%, что соответствует кристаллической решетке в диапазоне 5,5367-5,4439 ангстрем (что соответствует 0,55367-0,54439 нм). Авторы утверждают, что, когда содержание фтора в соединении составляет 6-8 мас.%, потери полирующей способности минимальны.

В Патенте США № 6585787 описан абразив, который основан на СеО2 и содержит 0,5-10 мас.% фтора, входящего в состав кристаллов с параметром решетки в диапазоне от 0,544 до 0,56 нм.

Раскрыто приготовление таких соединений с использованием оксида церия в качестве исходного материала. Из оксидов церия готовят взвесь, которую подвергают гранулированию и последующей обработке раствором фторида аммония. После высушивания и прокаливания применяют дополнительный этап измельчения для получения требуемого размера зерна конечного продукта.

Недостаток такого процесса состоит в этапе дополнительной обработки оксида на основе церия, который необходимо отдельно приготовить перед этапом F-обработки. Кроме того, применение большого избытка фторида аммония - опасного химического соединения - неизбежно для достижения конечной концентрации F в продукте. При такой обработке является вероятным, что F будет обнаруживаться в фильтрате сточных вод, для которого будет необходим дальнейший этап очистки.

Сущность изобретения

Несмотря на факт, что полировальные порошки на основе диоксида церия используют по всему миру, все же существует необходимость в усовершенствовании способов производства и эффективности полировки порошков, особенно с точки зрения съема припуска.

Настоящее изобретение предназначено для решения проблемы, относящейся к процессу изготовления оксидов на основе церия с повышенными интенсивностями съема припуска, в частности, чтобы избежать этапа совместного осаждения в сочетании с одновременным добавлением добавок, таких как F, PO4 или их комбинаций, для чего требуется сложное оборудование и усложненный контроль процесса, например точный контроль выработки химикатов для поддержания pH в пределах требуемого диапазона.

Следовательно, основной задачей настоящего изобретения является обеспечение усовершенствованного процесса для приготовления полирующих соединений с высокой интенсивностью съема припуска. Составы для полировки на основе диоксида церия согласно изобретению можно получать посредством способа, включающего в себя:

(a) создание взвеси неорганической соли церия или гидроксида церия с содержанием церия, вычисленным в виде содержания оксида церия в диапазоне 50-100% исходя из общего содержания редкоземельного оксида (TREO, total rare earth oxide) в водной среде, с получением, таким образом, водной суспензии;

(b) обработку упомянутой водной взвеси кислотой или солью кислоты, выбранной из группы HF, H3PO4 и H2SO4, с получением, таким образом, твердых частиц, взвешенных в упомянутой водной среде;

(c) отделение упомянутых твердых частиц от упомянутой водной среды и

(d) прокаливание отделенных твердых частиц при температуре от 750°C и 1200°C и измельчение прокаленных твердых частиц до размера зерен в диапазоне 0,5-5,0 мкм.

Является предпочтительным, чтобы содержание церия составляло менее 100% исходя из TREO (=Total Rare Earth Oxide, общего содержания редкоземельного оксида) с остатком, составляющим, по меньшей мере, один редкоземельный металл, выбранный из группы Y, La, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

Преимущественный вариант воплощения способа согласно настоящему изобретению характеризуется тем, что к суспензии добавляют Zr(OH)4 и/или, по меньшей мере, один редкоземельный оксид, выбранный из группы редкоземельных металлов Y, La, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

Вместо, по меньшей мере, одного редкоземельного оксида к суспензии можно добавлять предшественник упомянутого редкоземельного оксида - гидроксид, хлорид или нитрат предпочитаемого редкоземельного металла.

В дополнительном предпочтительном варианте воплощения изобретения редкоземельный оксид представляет собой Lа2Оз.

Настоящее изобретение направлено на создание полирующего состава на основе диоксида церия, получаемого с помощью способа согласно изобретению. Этот состав является новым, поскольку результаты его рентгеноструктурного анализа (XRD, X-ray diffraction) существенно отличаются от состояния соединений, известных из уровня техники, что указывает на отличающиеся составы фаз. Главные отличия в пиках относительно эталонных материалов можно обнаружить в соответствии с приведенными в данном документе ссылочными примерами и на чертежах.

Является предпочтительным, чтобы полирующие составы на основе диоксида церия согласно изобретению содержали фторид в диапазоне 0,5-14 мас.%, фосфор, рассчитанный на P2O5, в диапазоне 0,5-5 мас.% и серу, рассчитанную на SO3, в диапазоне 0,3-5 мас.%.

Полировальные составы, приготовленные в соответствии с процессом, были охарактеризованы химически (потеря веса при прокаливании, редкоземельные оксиды, F, P2O3, SO3), физически (размер частиц, рентгеновская дифракция) и с точки зрения эффективности полировки.

Условия для тестирования эффективности полировки:

Измерительный прибор: полировальная машина LOH, PM150

Стекло: бесцветный оптический кронглас

Диаметр стекла: 6,5 см

Вращение полировального станка: 1500 оборотов в минуту

Давление: 763 г/см2

Полировальник: PU LP 66

Концентрация суспензии: 50 г/литр

Температура суспензии: 25-30°C

Ниже более подробно описаны предпочтительные варианты воплощения изобретения.

1. Приготовление сырьевых материалов

1.1. Приготовление гидроксида церия (высокое содержание CeO2 - более 95% CeО2/TREO)

Приготовление гидроксида церия является хорошо известным процессом. Синтез для такого материала описан, например, в Chem. Abstracts 80, 51688 (1974). Его также можно готовить согласно следующей процедуре:

200 кг карбоната церия (серийно выпускаемого сыпучего материала, 51,1% исходя из TREO) растворяют в HNO3 в 146-литровом конусе и в 1400 литрах воды. К полученному раствору нитрата церия добавляют 234 литров аммиачного раствора (приготовленного из 250 литров 15%-ного аммиака и 250 литров воды) и 200 литров раствора H2O2 (приготовленного из 200 литров 30%-ной H2O2 и 250 литров воды) при значении pH 4,2-7 в течение 2-часового периода. После завершения осаждения смесь нагревают паром до температуры 70-80°C в течение следующего 2-часового периода и охлаждения смеси примерно до 50°C. После фильтрования и промывки твердого остатка водой получен выход 195 кг гидроксида церия (промытый осадок) со следующими характеристиками:

LOI: 53%

TREO: 52%

CeО2/TREO: >99,9%

CeIV/Общее содержание Ce(=CeIII+CeIV):92,5%

Выход: >99%

1.2. Приготовление гидроксида церия (низкое содержание CeO2)

К 769 литрам смешанного раствора редкоземельных хлоридов, содержащего 223,5 г TREO/литр (раствора, приготовленного из твердых частиц редкоземельного хлорида приблизительно 45% TREO, CeО2/TREO=50% и воды) добавляют 7,6 литров H2O2 (30%). К смеси добавляют 30,8 литров H2O2 (30%) и 350 литров раствора NaOH (концентрация - 200,8 г/литр) в течение 1,5 часового периода. После дополнительного перемешивания реакционной смеси в течение 1 ч смесь нагревают до температуры 70-75°C в течение 30 мин, а затем добавляют 130 литров раствора карбоната натрия (концентрация - 100 г/л). Осадок изолируют фильтрованием, впоследствии промывают в водном растворе 0,01 н карбоната натрия, а затем снова водой с выходом 248 кг гидроксида церия (промытый осадок) со следующими характеристиками:

TREO: 47%

CeО2/TREO: 71,9%

La2O3/TREO: 4,4%

Pr6O11/TREO: 4,8%

Nd2О3/TREO: 14,8%

Sm2О3/TRE0: 0,2%

Выход: 67,8%

2. Приготовление полирующих составов согласно изобретению

Пример 1

Из 18 кг гидроксида церия (содержание TREO составляет 52%, CeO2/TREO=99,9%) создают взвесь в 15 литрах воды с последующим добавлением 1 литра HCl (36 мас.%), 2 кг La2O3 (TREO=99%, La2O3/TREO=99,9%), 1 литра HF (40 мас.%) и, наконец, 2 кг La2O3.

При добавлении La2O3 и HF взвесь нагревается приблизительно до 85°C. После добавления смесь перемешивают в течение 1 часа. Взвесь обрабатывают раствором бикарбоната аммония (БКА) (100 г БКА/литр) до достижения pH 8-8,5 для предотвращения любого растворения La. Смесь перемешивают в течение дополнительного часа и твердые частицы отделяют путем фильтрации. Без какого-либо промывочного процесса твердые частицы перемещают в муфельную печь и прокаливают при 1060°C (температура печи) в течение 8 часов.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,43%

CeO2: 68,4%

La2O3: 29,0%

F: 2,0%

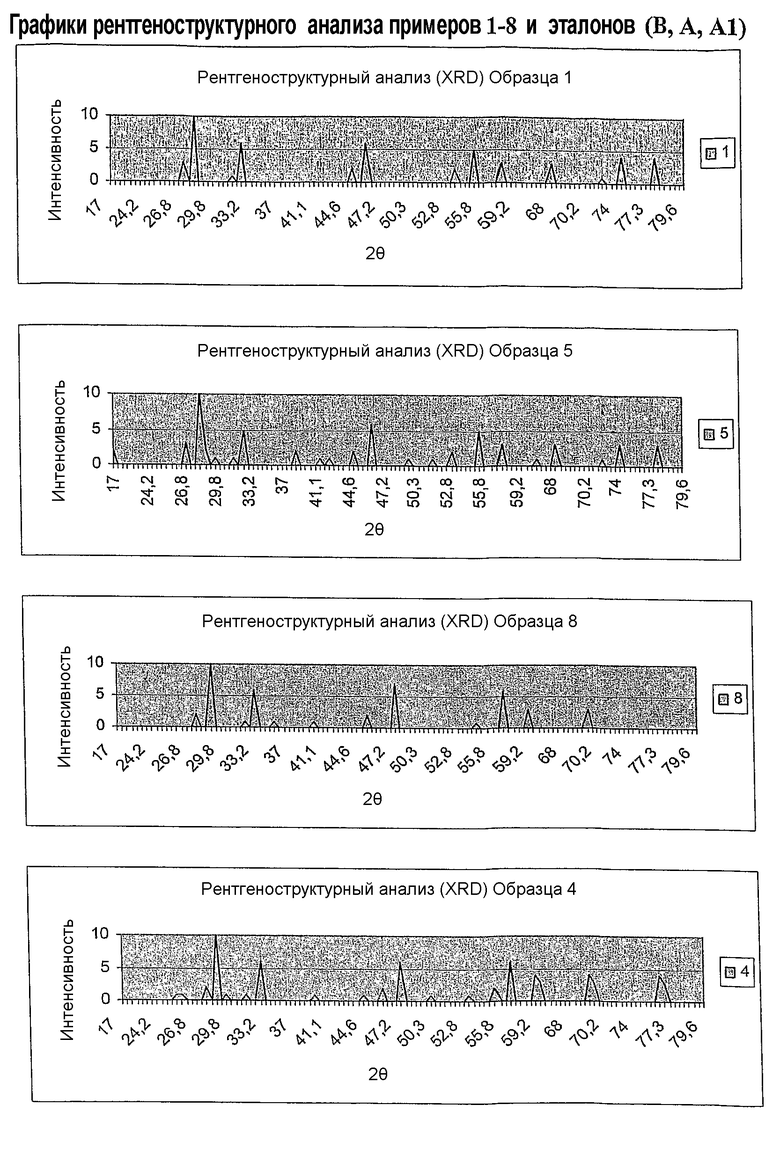

Спектры рентгеноструктурного анализа - значительные отличия от Эталона B:

Пики при (2θ): 27,0; 44,8; 46,5; 58,5.

Более подробно см. график ниже

Размер частиц (d50): 0,98 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 2,96 мг/см2/мин

Пример 2

Из 10,6 кг гидрата церия (TREO=55%, CeO2/TREO=98%) получают взвесь в 30 литрах воды с последующим добавлением 4,8 кг Zr(OH)4 (содержание ZrO2=32%) и 1,98 литров HF (40 мас.%). После добавления этих соединений смесь перемешивают в течение 3 ч при температуре 40-50°C, а твердые частицы отделяют путем фильтрования. Отфильтрованные твердые частицы промывают 1 литром воды, а полученный промытый осадок высушивают при 150°C в течение 24 ч. Высушенный материал прокаливают в муфельной печи при 950°C (температура печи) в течение 8 ч.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,35%

CeO2: 72%

ZrO2: 18,4%

F: 1,7%

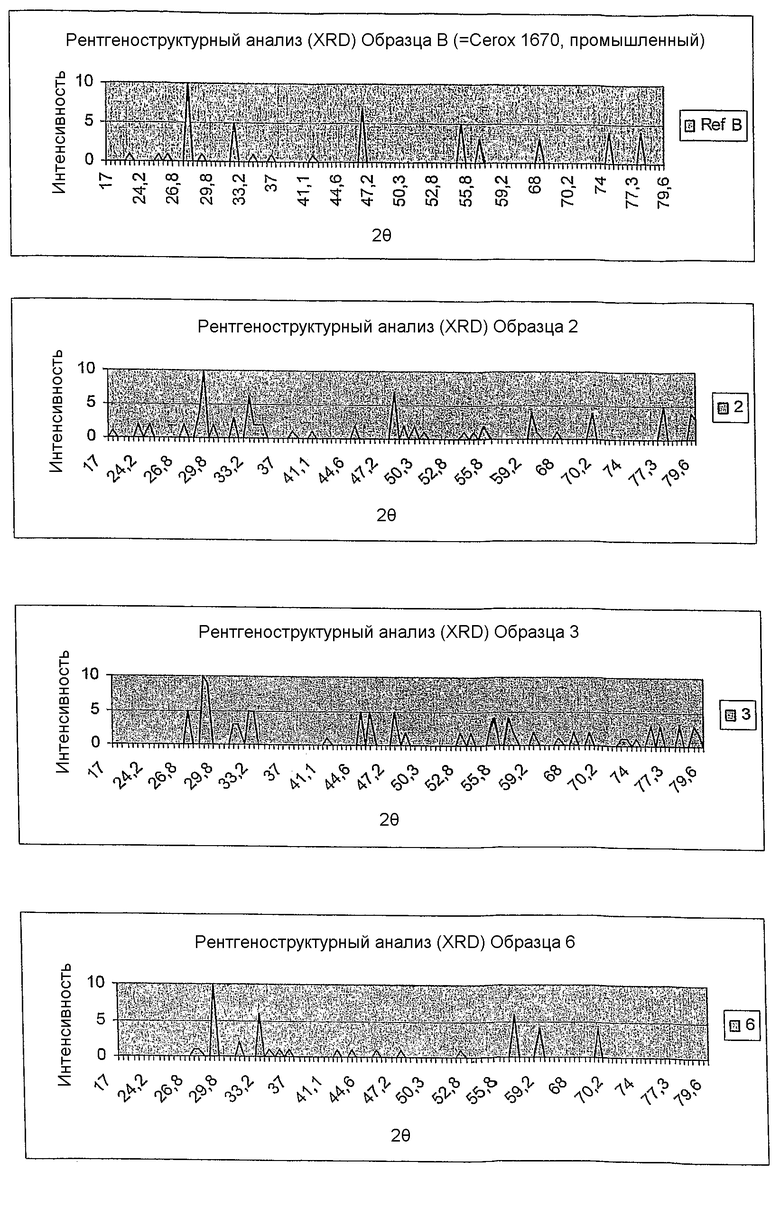

Спектры рентгеноструктурного анализа, - значительные отличия от Эталона A1:

Пики при (2θ): 24,0; 28,1; 29,8; 38,4; 47,8; 59,4; 69,8; 79,4

Более подробно см. график ниже

Размер частиц (d50): 1,76 мкм

Не прошло через сито размером 32 мкм - менее 0,03%

Эффективность полировки: 2,86 мг/см2/мин

Пример 3

Из 7,8 кг гидрата церия (TREO=55%, CeO2/TREO=98%) получают взвесь в 30 литрах воды с последующим добавлением 0,6 литров HF (40 мас.%) и 0,4 кг H3PO4 (80%), а также 1,8 кг La2O3 (TREO=99%, La2O3/TREO=99,9%).

После добавления этих соединений смесь перемешивают в течение 3 ч при температуре приблизительно 50°C. Твердые частицы отделяют путем фильтрования и промывают осадок 1 литром воды. Твердые частицы высушивают при 150°C в течение 24 ч, а затем прокаливают в муфельной печи в течение 8 ч.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,49%

CeO2: 65,2%

La2O3: 26,5%

F: 2,6%

P2O5: 2,6%

Спектры рентгеноструктурного анализа - значительные отличия от Эталона А и A1:

Пики при (2θ): 28,1; 32,8; 52,8; 55,4; 68,6; 78; 79,1

Более подробно см. график ниже

Размер частиц (d50): 2,04 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 3,04 мг/см2/мин

Пример 4

Из 16,8 кг гидрата церия (TREO=47,4%, CeO2/TREO=94,1%, La2O3/TREO=3,8%, Nd2O3/TREO=1,5%) получают взвесь в 30 литрах воды с последующим добавлением 0,75 литров HF (40 мас.%) и 0,75 кг H2SO4 (33,8 мас.%). После добавления этих соединений смесь перемешивают в течение 3 ч. Взвесь обрабатывают твердым бикарбонатом аммония до достижения pH, равного 7-8. Твердые частицы высушивают при 150°C в течение 24 ч, а затем прокаливают в муфельной печи в течение 8 ч. Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,50%

CeO2: 90,0%

La2O3: 4,8%

Другие (РЗЭ)2O3: 2,1%

F: 0,8%

SO3: 1,2%

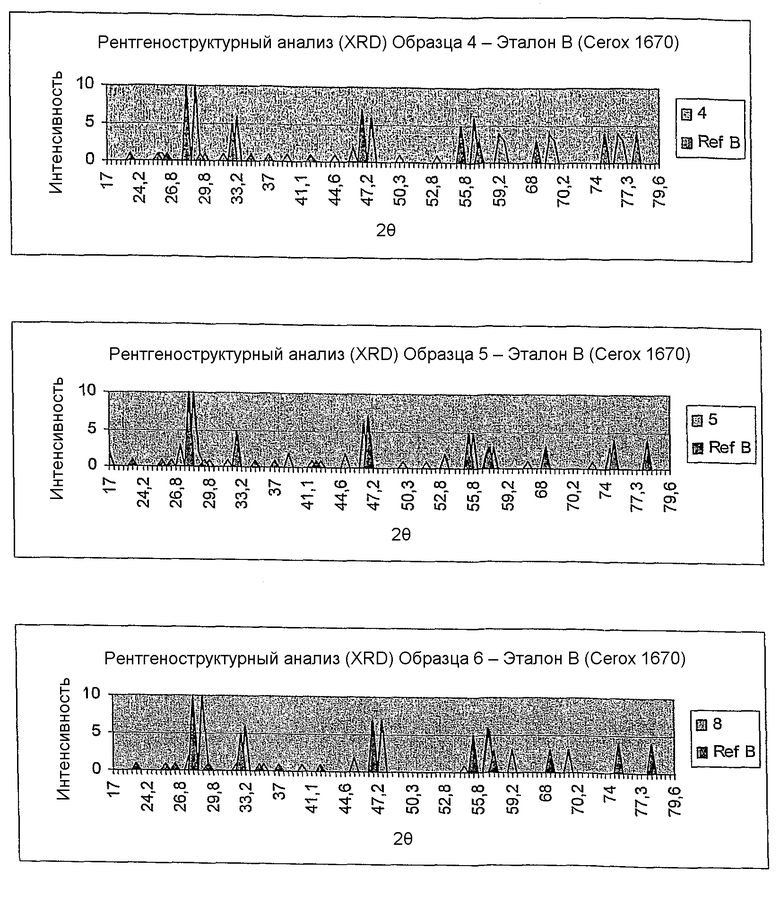

Спектры рентгеноструктурного анализа - значительные отличия от Эталона B:

Пики при (2θ): 28,7; 33,2; 47,4; 56,3; 59,2; 59,4; 69,3; 69,5; 76,8; 76,9

Более подробно см. график ниже

Размер частиц (d50): 2,04 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 2,44 мг/см2/мин

Пример 5

Из 12,6 кг гидрата церия (TREO=47,4%, CeO2/TREO=94,1%, La2O3/TREO=3,8%, Nd2O3/TREO=1,5%) получают взвесь в 30 литрах воды с последующим добавлением 2 кг La2O3 (TREO=99%, La2O3/TREO=99,9%), 1,3 кг HCl (20 мас.%), 0,8 литров HF (40 мас.%). После добавления этих соединений смесь перемешивают в течение 3 ч при 40-50°C. Взвесь обрабатывают твердым бикарбонатом аммония до достижения pH, равного 7-8. Твердое вещество отделяют фильтрацией и промывают осадок 1 литром воды. Твердый осадок высушивают при 150°C в течение 24 ч, а затем прокаливают в муфельной печи при 950°C в течение 8 ч.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,47%

CeO2: 70,3%

La203: 25,6%

F: 1,9%

Спектры рентгеноструктурного анализа - значительные отличия от Эталона B:

Пики при (2θ): 27,0; 28,7; 39,3; 44,8; 55,8

Более подробно см. график ниже

Размер частиц (d50): 1,24 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 2,69 мг/см2/мин

Пример 6

Из 14 кг гидроксида церия (TREO=52,7%, CeO2/TREO=93,9%, La2O3/TREO=3,9%) получают взвесь в 30 литрах воды с последующим добавлением 0,75 литров HF (40 мас.%) и 0,4 кг H3PO4 (80%). После добавления этих соединений смесь перемешивают в течение 3 ч при 40-50°C. Твердое вещество отделяют фильтрацией и промывают осадок 1 литром воды. Твердый осадок высушивают при 150°C в течение 24 ч, а затем прокаливают в муфельной печи при 850°C в течение 8 ч.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,34%

CeO2: 86,9%

La2O3: 5,2%

F: 0,8%

P2O5: 2,7

Спектры рентгеноструктурного анализа - значительные отличия от Эталонов A и A1:

Пики при (2θ): 27,3; 59,2; 59,5

Более подробно см. график ниже

Размер частиц (d50): 1,57 мкм

Не прошло через сито размером 32 мкм - менее 0,02%

Эффективность полировки: 2,49 мг/см2/мин

Пример 7

Из 15 кг гидроксида церия (TREO=50%, CeO2/TREO=73,0%, La2O3/TREO=6,5%, Nd2O3+Pr6O11+Sm2O3/TREO=20,5) получают взвесь в 30 литрах воды с последующим добавлением 0,75 литров HF (40 мас.%) и 0,5 литров H3PO4 (80%). После добавления этих соединений смесь перемешивают в течение 3 ч при 40-50°C. Твердое вещество отделяют фильтрацией и без какого-либо процесса промывки высушивают при 150°C в течение 24 ч, а затем прокаливают в муфельной печи при 950°C в течение 8 ч.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,32%

CeO2: 69,7%

La2O3: 6,6%

Nd203+Pr6011+Sm2O3: 18,5%

F: 1,7%

P2O5: 3,2%

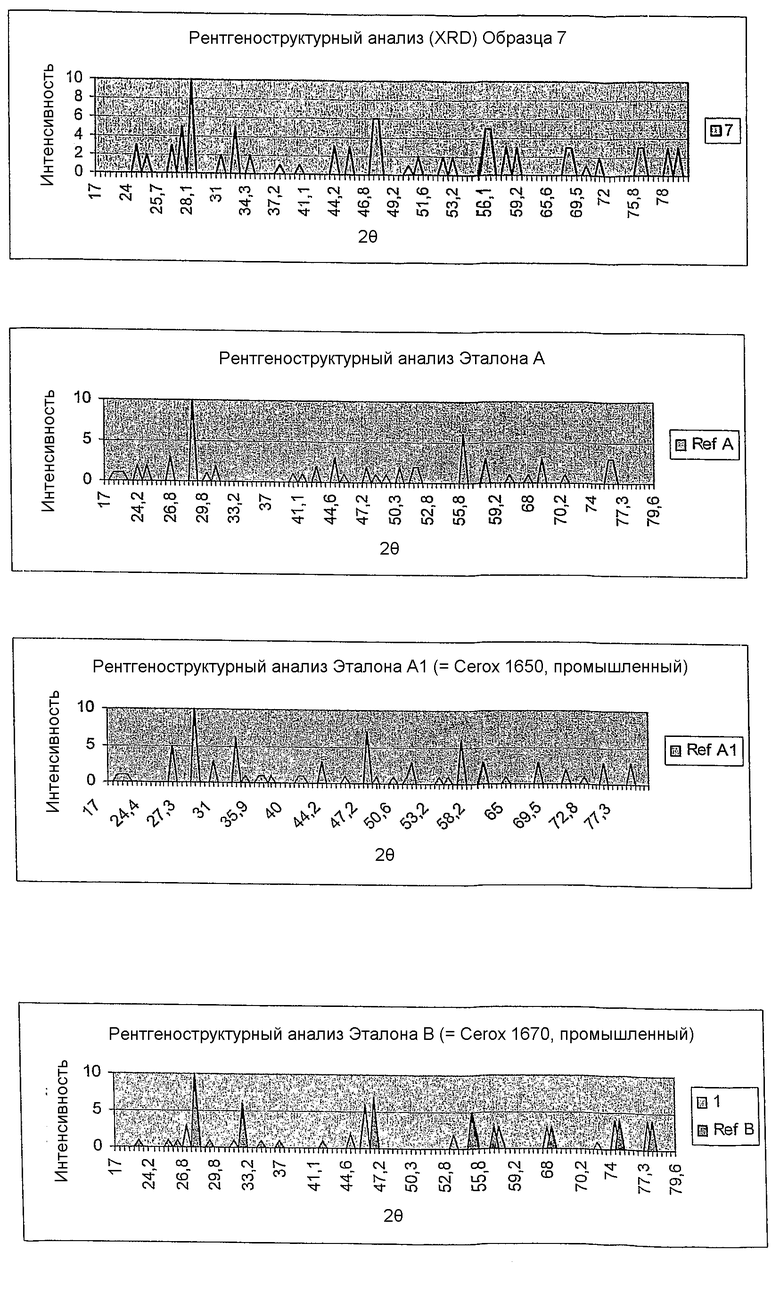

Спектры рентгеноструктурного анализа - значительные отличия от Эталонов A и A1:

Пики при (2θ): 24,4; 28,0; 35,2; 45,3; 51,2; 53,2; 59,2; 79,1

Более подробно см. график ниже

Размер частиц (d50): 1,21 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 2,22 мг/см2/мин

Пример 8

Из 11 кг гидроксида церия (TREO=54%, CeO2/TREO=98%) получают взвесь в 30 литрах воды с последующим добавлением 1 литра HF (40 мас.%). После добавления HF смесь перемешивают в течение 3 ч при 40-50°C. Твердое вещество отделяют фильтрацией и промывают 1 литром воды. Твердое вещество высушивают при 150°C в течение 24 ч, а затем прокаливают в муфельной печи при 950°C в течение 8 ч.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 0,72%

CeO2: 91,0%

La2O3: 1,7%

F: 2,9%

Спектры рентгеноструктурного анализа - значительные отличия от Эталона B:

Пики при (2θ): 27,3; 28,7; 33,2; 45,3; 47,4; 56,3; 59,2; 69,5

Более подробно см. график ниже

Размер частиц (d50): 1,72 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 1,70 мг/см2/мин

3. Приготовление эталонного материала (A) с помощью технологии совместного осаждения

Эталонный материал был приготовлен согласно Примеру 3 - согласно Патенту США № 4942697, но в данном случае вместо Nd был использован лантан. Таким образом, в трехлитровый стакан был подан 1 литр воды и нагрет до 50°C. 1 литр 1 М раствора нитрата церия, 1 М раствора нитрата лантана, 1 М раствора HF, 0,08 М раствора H3PO4, 6 М раствора H2O2 и 0,4 литров 5 М раствора аммиака подавали в стакан, контролируя уровень pH таким образом, чтобы он все время составлял 7,0 (+/-0,1), при поддержании температуры на уровне 50°C. Полученную в результате взвесь нагревали до 80°C в течение 1 ч; осадок отделяли путем фильтрации, высушивали при 300°C и прокаливали при 850°C в течение 1 ч в муфельной печи.

Прокаленный продукт перемалывают в струйной мельнице с получением полировального состава, обладающего следующими характеристиками:

LOI: 1,6%

TREO: 93,6%

CeO2: 69,6%

La2O3: 29,1%

F: 4,75%

P2O5: 2,2%

Спектры рентгеноструктурного анализа: см. график ниже

Размер частиц (d50): 0,7 мкм

Не прошло через сито размером 32 мкм - менее 0,01%

Эффективность полировки: 2,14 мг/см2/мин

4. Серийно выпускаемые материалы - характеристики

Эталон B - «Cerox 1670»

LOI: 0,31%

TREO: 97,4%

CeO2: 74,0%

La2O3: 23,4%

F: 0,94%

Спектры рентгеноструктурного анализа: см. график ниже

Размер частиц (d50): 2,0 мкм

Не прошло через сито размером 32 мкм - менее 0,05%

Эталонный материал A1 -«Cerox 1650»

LOI: 0,64%

TREO: 93,6%

CeO2: 69,9%

La2O3: 26,8%

F: 2,5%

P2O5: 2,7%

Размер частиц (d50): 1,5 мкм

Не прошло через сито размером 32 мкм - менее 0,05%.

Изобретение может быть использовано при полировке стекла или подобных ему материалов. Неорганическую соль церия или гидроксид церия с содержанием церия по отношению к общему содержанию оксидов редкоземельных элементов в диапазоне 50-100%

суспендируют в водной среде. Полученную водную суспензию обрабатывают кислотой или солью кислоты, выбранной из группы, состоящей из HF, Н3РO4 и H2SO4. Отделяют твердые частицы от водной среды, прокаливают их при температуре 750-1200°С и измельчают до зерен размером 0,5-5,0 мкм. В качестве оксида редкоземельного элемента к суспензии можно добавить соединение-предшественник, например гидроксид, хлорид или нитрат редкоземельного элемента. Полировальный состав на основе полученного диоксида церия содержит, мас.%: фторид - 0,5-14; фосфор в пересчете на P2O5 - 0,5-5; серу в пересчете на SO3 - 0,3-5. Изобретение обеспечивает получение полирующего соединения с высокой интенсивностью съема припуска. 2 н. и 6 з.п. ф-лы, 15 ил.

1. Способ изготовления полировального состава на основе диоксида церия, включающий в себя:

(a) суспендирование неорганической соли церия или гидроксида церия с содержанием оксида церия по отношению к общему содержанию оксидов редкоземельных элементов в диапазоне 50-100% в водной среде с получением, таким образом, водной суспензии;

(b) обработку упомянутой водной суспензии кислотой или солью кислоты, выбранной из группы, состоящей из HF, Н3РO4 и H2SO4, с получением, таким образом, твердых частиц, суспендированных в упомянутой водной среде;

(c) отделение упомянутых твердых частиц от упомянутой водной среды; и

(d) прокаливание отделенных твердых частиц при температуре от 750 до 1200°С и измельчение прокаленных твердых частиц до зерен размером в диапазоне 0,5-5,0 мкм.

2. Способ согласно п.1, отличающийся тем, что упомянутое содержание оксида церия составляет менее 100% по отношению к общему содержанию оксидов редкоземельных элементов, причем остаток составляет по меньшей мере один оксид редкоземельного металла, выбранного из группы, состоящей из: Y, La, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

3. Способ согласно любому из пп.1 или 2, отличающийся тем, что к суспензии добавляют Zr(OH)4 и/или по меньшей мере один оксид редкоземельного металла, выбранного из группы редкоземельных металлов Y, La, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

4. Способ согласно п.3, отличающийся тем, что в качестве упомянутого по меньшей мере одного оксида редкоземельного элемента к суспензии добавляют соединение-предшественник оксида редкоземельного элемента.

5. Способ согласно п.4, отличающийся тем, что в качестве предшественника оксида редкоземельного элемента используют гидроксид, хлорид или нитрат редкоземельного элемента.

6. Способ согласно п.3, отличающийся тем, что редкоземельный оксид представляет собой Lа2О3.

7. Полировальный состав на основе диоксида церия, получаемый с помощью способа согласно любому из пп.1-6.

8. Полировальный состав на основе диоксида церия согласно п.7, отличающийся тем, что он содержит фторид в диапазоне 0,5-14 мас.%, фосфор, рассчитанный в виде содержания P2O5 в диапазоне 0,5-5 мас.%, и серу, рассчитанную в виде содержания SO3 в диапазоне 0,3-5 мас.%.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| US 4942697 A, 24.07.1990 | |||

| US 6585787 B2, 01.07.2003 | |||

| US 6602111 B1, 05.08.2003 | |||

| Приспособление к сновальной машине для образования жгута из основы | 1933 |

|

SU37578A1 |

Авторы

Даты

2011-03-20—Публикация

2006-07-19—Подача