[001] Данное изобретение касается водных дисперсий частиц, содержащих оксид циркония, оксид гафния и одного или нескольких редкоземельных элементов, например, оксид церия, для применения в покрытии фильтров для улавливания частиц.

[002] Уровень техники

[003] Нанесение веществ на фильтр (которые могут включать в себя карбид кремния, кордиерит, титанат алюминия и др.) обычно выполняют с помощью одного из трех способов: 1) покрытие погружением, 2) вакуумное всасывание через фильтр, 3) прессование покрытия.

[004] Покрытие погружением (например, как описано в US20130216439А1) включает в себя погружение подложки в ванну для нанесения и разрешение покрытию проникать/диффундировать в пористые стенки. Избыточное покрытие обычно удаляют, используя сжатый воздух.

[005] В способе вакуумного всасывания покрытие сначала наносят на подложку некоторым образом (таким как погружение или разливание), и затем прикладывают вакуум, чтобы затянуть покрытие через фильтр (например, как показано в US8815189 и WО1999047260А1).

[006] Прессование покрытия, по существу, противоположно вакуумному всасыванию, и положительное давление используют, чтобы принудительно подавать покрытие в подложку (а не отрицательное давление, затягивающее его), и может также применяться в комбинации с вакуумным всасыванием (это указано в WО1999047260А1).

[007] Концепция покрытия бензиновых фильтров частицами материалов с малым размером частиц, чтобы придавать улучшенные характеристики обратного давления, обсуждается в US20090129995А1. Однако содержание покрытия, использованное в примерах (26 г/л), относительно низкое, поэтому во многих приложениях это ограничивает эффективность фильтрации и/или каталитические свойства. Указанный размер частиц в этом документе составляет d90<5 мкм.

[008] GВ2514875В устанавливает, что снижение обратного давления может достигаться путем использования оксида церия-циркония с d50<1 мкм, хотя это дает только умеренное содержание покрытия (97,6 г/л). Однако это еще относится к оксидным материалам с относительно большим размером частиц. Аналогичное описание обнаруживается в US20180297014А1, где, хотя дисперсия описана как имеющая частицы <1 мкм, эти частицы еще являются относительно большими.

[009] US9340738 (и FR2885308В1, цитированная там) описывает формирование наночастиц оксида церия-циркония с диапазоном гидродинамических диаметров нм-размера (измеренного с помощью DLS). Однако существенным элементом их синтеза является добавление органического агента (алкоксикарбоновой кислоты), что не предпочтительно для здоровья и безопасности/экологии.

[0010] US20170312313А1 также описывает образование наночастиц оксида церия-циркония и опять касается исключительно использования органических агентов (в этом случае молекул длинноцепных ПАВ). Данный синтез также использует органический растворитель и не идеально подходит для промышленного производства. Размер наночастиц, измеренный с помощью DLS, описывается как "очень маленький".

[0011] СN104492418В снова описывает синтез наночастиц оксида церия-циркония, теперь используя гидротермальный/сольвотермальный способ. Однако ключевой частью приготовления опять является добавление органических агентов (например, спиртов, карбоновых кислот), и сам продукт состоит из монодисперсных частиц (2-8 нм), как измерено с помощью ПЭМ.

[0012] JР4582789В описывает другой гидротермальный способ приготовления наночастиц оксида церия-циркония, и опять есть измеренный спектр рентгеновской дифракции (ХRD) сухого материала. Максимально достижимая концентрация ограничивается 10%, и даже это включает затем этап ультрафильтрации, который не подходит для промышленного приготовления.

[0013] US20090105354А1 касается образования дисперсии путем предварительного диспергирования порошка оксида с использованием модифицирующего поверхность агента. Однако площадь поверхности частиц составляет только 60±15 м2/г, предпочтительный средний размер первичных частиц (т.е. эквивалент размеру кристаллитов) составляет 12-14 нм, и потери при прокаливании не больше чем 3,0 масс.%. Последние два свойства являются результатом оксидной природы частиц.

[0014] Таким образом, существует потребность в создании нового класса материалов, которые, при нанесении на фильтрующую подложку, дают подходящие каталитические свойства и эффективность фильтрации, но с улучшенными характеристиками обратного давления относительно стандартных материалов.

[0015] Сущность изобретения

[0016] Данное изобретение касается водной дисперсии частиц, которая имеет содержание частиц 10-70 масс.%, и частицы содержат в расчете на оксид:

(а) 10-98 масс.% суммарно ZrО2+НfО2, и

(b) 2-90 масс.% суммарно Al2O3, CeO2, La2O3, Nd2O3, Pr6O11, Y2O3, или оксид переходного металла

где данная дисперсия имеет Z-средний размер частиц 100-350 нм и частицы имеют размер кристаллитов 1-9 нм. Содержание частиц также может упоминаться, как дисперсия, содержащая 10-70 масс.% твердых веществ.

[0017] В особенности, частицы могут содержать в расчете на оксид:

(а) 10-98 масс.% суммарно ZrO2+HfO2,

(b) 2-90 масс.% CeO2,

(c) 0-30 масс.% суммарно La2O3, Nd2O3, Pr6O11, Y2O3, или оксид переходного металла и

(d) 0-88 масс.% Al2O3.

[0018] В общем, дисперсия представляет собой систему, в которой частицы распределены в непрерывной фазе разного состава. Термин "дисперсия" используется в данном изобретении, чтобы обозначать систему, в которой частицы диспергированы в жидкой фазе или среде (в данном случае воде). Частицы в дисперсии данного изобретения могут преимущественно иметь оксидный характер, но с некоторой водной природой. Хотя они сами являются стабильными, дисперсии могут содержать добавки, такие как поверхностно-активные вещества, органические полимеры или ионы, чтобы увеличить стабильность дисперсии. Такие добавки известны специалистам в данной области техники.

[0019] В данном изобретении термин "переходный металл" используется, чтобы обозначать переходные металлы первого ряда (т.е. Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu и Zn), Nb, W и Аg.

[0020] В контексте данного изобретения, в некоторых вариантах осуществления сумма (а) + (b), возможно + (с) + (d), и любых присущих примесей может равняться 100 масс.%.

[0021] В особенности, частицы могут содержать в расчете на оксид 20-90 масс.% суммарно ZrO2 и HfO2, в частности 25-80 масс.%. В частности, частицы могут содержать в расчете на оксид 10-80 масс.% СеО2, в частности 15-75 масс.%.

[0022] В некоторых вариантах осуществления частицы могут содержать в расчете на оксид 1-25 масс.% суммарно La2O3, Nd2O3, Pr6O11, Y2O3 и оксидов переходных металлов. Что касается каждого из этих компонентов индивидуально, в одиночку или в дополнение к интервалу суммарного количества, частицы могут содержать в расчете на оксид 0-20 масс.% Lа2О3 и в некоторых вариантах осуществления 1-15 масс.%. В особенности, частицы могут содержать в расчете на оксид 0-20 масс.% Nd2О3 и в некоторых вариантах осуществления 1-10 масс.%. В особенности, частицы могут содержать в расчете на оксид 0-25 масс.% Pr6O11 и в некоторых вариантах осуществления 1-20 масс.%. В особенности, частицы могут содержать в расчете на оксид 0-20 масс.% Y2O3 и в некоторых вариантах осуществления 1-6 масс.%. В других вариантах осуществления, когда частицы содержат Y2O3, они также содержат, в расчете на оксид, по меньшей мере, 0,1 масс.%, по меньшей мере, одного из Al2O3, CeO2, La2O3, Nd2O3, Pr6O11 или оксида переходного металла. В особенности, частицы могут содержать в расчете на оксид 0-10 масс.% оксида переходного металла и в некоторых вариантах осуществления 1-5 масс.%.

[0023] В особенности, дисперсия может иметь содержание частиц 5-50 масс.%, в особенности 10-45 масс.%, в особенности 15-40 масс.%.

[0024] Дисперсия может дополнительно содержать частицы оксида алюминия, например, частицы, содержащие, в расчете на оксид, по меньшей мере, 50 масс.% Аl2О3. В особенности, частицы оксида алюминия могут содержать в расчете на оксид (а) 90-100 масс.% Аl2О3, (b) 0-10 масс.% SiО2, (с) 0-10 масс.% редкоземельного оксида, включая оксид иттрия, и (d) 0-10 масс.% ZrО2+НfО2. В других вариантах осуществления дисперсия может содержать 0,1 масс.% или меньше Аl2О3 (т.е. 0-0,1 масс.%).

[0025] В особенности, дисперсия может иметь индекс полидисперсности 0,10-0,35, особенно 0,15-0,30, особенно 0,18-0,27. В особенности, индекс полидисперсности (ИПД) может быть измерен с помощью динамического рассеяния света (ДРС).

[0026] В особенности, дисперсия может иметь Z-средний размер частиц 100-325 нм, особенно 100-310 нм, особенно 100-300 нм, особенно 110-290 нм. В особенности, Z-средний размер частиц может быть измерен с помощью динамического рассеяния света (ДРС).

[0027] В особенности, дисперсия может иметь распределение размера частиц, измеряемое путем объема, имеющего величину d10 в интервале 0,1-0,7 мкм, особенно в интервале 0,2-0,6 мкм, особенно 0,3-0,5 мкм.

[0028] В особенности, дисперсия может иметь распределение размера частиц, измеряемое путем объема, имеющего величину d50 в интервале 0,1-0,9 мкм, особенно в интервале 0,2-0,8 мкм, особенно в интервале 0,3-0,7 мкм.

[0029] В особенности, дисперсия может иметь распределение размера частиц, измеряемое путем объема, имеющего величину d90 в интервале 0,1-1,2 мкм, особенно в интервале 0,2 1,0 мкм, особенно 0,3-0,9 мкм.

[0030] В особенности, d10, d50 и d90 могут измеряться с помощью лазерной дифракции.

[0031] В особенности, дисперсия может иметь рН 3-9, особенно 4-8,5, особенно 4,5-8. Особенно, дисперсия может иметь динамическую вязкость 1-1000 сП, особенно 5-200 сП. В особенности, вязкость может измеряться при 500 с-1, 22°С +/- 5°С с помощью анализа динамической вязкости. В некоторых вариантах осуществления дисперсия может содержать модификатор вязкости. В особенности, модификатор вязкости может быть производным целлюлозы, например, гидроксиэтилцеллюлозой.

[0032] В особенности, частицы в дисперсии могут иметь измеримый размер кристаллитов. Особенно, размер кристаллитов может измеряться с помощью ХRD и используя уравнение Шеррера. В особенности, размер кристаллитов может быть 2-9 нм, особенно 3-8 нм.

[0033] В особенности, частицы могут иметь потери при прокаливании (ППП) 1-20 масс.%, особенно 5-15 масс.%. В особенности, ППП могут измеряться гравиметрически путем сушки частиц с последующим прокаливанием при 1000°С. В контексте данного изобретения, считается, что меньшая величина ППП связана с большей степенью кристалличности (и, таким образом, чистым оксидом или спеченным материалом). Напротив, более высокая величина ППП обычно связана с гидроксидными материалами. Промежуточные величины ППП, получаемые с помощью настоящего изобретения, характерны для материала оксидного типа с частичной "водной природой". В особенности, частицы могут иметь площадь поверхности, по меньшей мере, 80 м2/г, особенно, по меньшей мере, 100 м2/г особенно, по меньшей мере, 120 м2/г. В особенности, частицы могут иметь площадь поверхности меньше чем 400 м2/г, особенно меньше чем 350 м2/г, особенно меньше чем 300 м2/г. В особенности, площадь поверхности может измеряться с помощью многоточечного определения БЭТ. В особенности, частицы могут иметь полный объем пор, по меньшей мере, 0,05 см3/г, особенно, по меньшей мере, 0,10 см3/г, особенно, по меньшей мере, 0,12 см3/г. В особенности, частицы могут иметь полный объем пор меньше чем 0,60 см3/г, особенно меньше чем 0,50 см3/г, особенно меньше чем 0,45 см3/г.

[0034] Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы могут иметь полный объем пор меньше чем 0,40 см3/г, особенно меньше чем 0,38 см3/г, меньше чем 0,35 см3/г.

[0035] В особенности, дисперсия может содержать меньше чем 0,1 масс.% SО3 (т.е. используемая аналитическая техника превращает сульфат в дисперсии в SО3, и это является объявленной величиной), особенно меньше чем 0,05 масс.%, особенно меньше чем 0,02 масс.%. В особенности, дисперсия может содержать меньше чем 500 ч/млн Nа, особенно меньше чем 250 ч/млн, особенно меньше чем 100 ч/млн. В особенности, дисперсия может содержать меньше чем 500 ч/млн Сl, особенно меньше чем 150 ч/млн, особенно меньше чем 100 ч/млн. В особенности, дисперсия может содержать меньше чем 2000 ч/млн углерода. В особенности, это содержание углерода может исключать любой вклад от одного или нескольких модификаторов вязкости.

[0030] В особенности, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь площадь поверхности, по меньшей мере, 50 м2/г, особенно, по меньшей мере, 60 м2/г, особенно, по меньшей мере, 65 м2/г. В особенности, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь площадь поверхности меньше чем 300 м2/г, особенно меньше чем 260 м2/г, особенно меньше чем 220 м2/г. Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь площадь поверхности меньше чем 200 м2/г, особенно меньше чем 150 м2/г, особенно меньше чем 130 м2/г.

[0037] В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь площадь поверхности, по меньшей мере, 5 м2/г, особенно, по меньшей мере, 10 м2/г, особенно, по меньшей мере, 13 м2/г. В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь площадь поверхности меньше чем 250 м2/г, особенно меньше чем 200 м2/г, особенно меньше чем 150 м2/г. Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь площадь поверхности меньше чем 100 м2/г, особенно меньше чем 75 м2/г, особенно меньше чем 50 м2/г, особенно меньше чем 40 м2/г.

[0038] В особенности, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь площадь поверхности, по меньшей мере, 1 м2/г, особенно, по меньшей мере, 2 м2/г, особенно, по меньшей мере, 3 м2/г. В особенности, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь площадь поверхности меньше чем 140 м2/г, особенно меньше чем 115 м2/г, особенно меньше чем 80 м2/г. Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь площадь поверхности меньше чем 60 м2/г, особенно меньше чем 40 м2/г, особенно меньше чем 20 м2/г, особенно меньше чем 15 м2/г.

[0039] В особенности, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь полный объем пор, по меньшей мере, 0,05 см3/г, особенно, по меньшей мере, 0,10 см3/г, особенно, по меньшей мере, 0,12 см3/г. В особенности, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь полный объем пор меньше чем 0,80 см3/г, особенно меньше чем 0,70 см3/г, особенно меньше чем 0,60 см3/г. В особенности, полный объем пор может измеряться с помощью N2 порометрии. Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь полный объем пор меньше чем 0,50 см3/г, особенно меньше чем 0,40 см3/г, особенно меньше чем 0,30 см3/г.

[0040] В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь полный объем пор, по меньшей мере, 0,01 см3/г, особенно, по меньшей мере, 0,03 см3/г, особенно, по меньшей мере, 0,05 см3/г. В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь полный объем пор меньше чем 0,80 см3/г, особенно меньше чем 0,60 см3/г, особенно меньше чем 0,45 см3/г. Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь полный объем пор меньше чем 0,40 см3/г, особенно меньше чем 0,30 см3/г, особенно меньше чем 0,20 см3/г, особенно меньше чем 0,18 см3/г.

[0041] В особенности, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь полный объем пор, по меньшей мере, 0,01 см3/г, особенно, по меньшей мере, 0,02 см3/г, особенно, по меньшей мере, 0,03 см3/г. В особенности, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь полный объем пор меньше чем 0,70 см3/г, особенно меньше чем 0,60 см3/г, особенно меньше чем 0,50 см3/г. Когда дисперсия содержит 0,1 масс.% или меньше Аl2О3, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь полный объем пор меньше чем 0,35 см3/г, особенно меньше чем 0,20 см3/г, особенно меньше чем 0,15 см3/г, особенно меньше чем 0,12 см3/г.

[0042] В особенности, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь размер кристаллитов, по меньшей мере, 2 нм, особенно, по меньшей мере, 3 нм, особенно, по меньшей мере, 4 нм. В особенности, частицы после сушки и прокаливания при 550°С в течение 2 часов могут иметь размер кристаллитов меньше чем 12 нм, особенно меньше чем 10 нм, особенно меньше чем 9 нм. В особенности, размер кристаллитов может измеряться с помощью ХRD и используя уравнение Шеррера.

[0043] В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь размер кристаллитов, по меньшей мере, 5 нм, особенно, по меньшей мере, 8 нм, особенно, по меньшей мере, 10 нм. В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь размер кристаллитов меньше чем 25 нм, особенно меньше чем 23 нм, особенно меньше чем 22 нм.

[0044] В особенности, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь размер кристаллитов, по меньшей мере, 15 нм, особенно, по меньшей мере, 17 нм, особенно, по меньшей мере, 18 нм. В особенности, частицы после сушки и прокаливания при 1100°С в течение 12 часов в атмосфере 10% Н2О в воздухе могут иметь размер кристаллитов меньше чем 35 нм, особенно меньше чем 32 нм, особенно меньше чем 30 нм.

[0045] В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь Тmах, по меньшей мере, 500°С, особенно, по меньшей мере, 550°С, особенно, по меньшей мере, 570°С. В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь Тmах меньше чем 700°С, особенно меньше чем 650°С, особенно меньше чем 625°С. В контексте данного изобретения, Тmах используется здесь, чтобы обозначать температуру максимальной скорости Н2-восстановления. В особенности, Тmах может измеряться с помощью Н2-ТПВ.

[0046] В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь эффективность восстановления СеО2, по меньшей мере, 50%, особенно, по меньшей мере, 60%, особенно, по меньшей мере, 65%. В особенности, эффективность восстановления СеО2 может измеряться с помощью Н2-ТПВ.

[0047] В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь ОSС, по меньшей мере, 400 мкмоль О2/г СеО2, особенно, по меньшей мере, 500 мкмоль О2/г СеО2, особенно, по меньшей мере, 550 мкмоль О2/г СеО2. В особенности, частицы после сушки и прокаливания при 1000°С в течение 4 часов могут иметь ОSС меньше чем 1200 мкмоль О2/г СеО2, особенно меньше чем 1100 мкмоль О2/г СеО2, особенно меньше чем 1000 мкмоль О2/г СеО2. В особенности, емкость накопления кислорода (ОSС) может измеряться с помощью О2-импульсов при 200°С.

[0048] В другом варианте осуществления данное изобретение касается подложки, покрытой заданной выше дисперсией или заданными выше частицами. В особенности, подложка может содержать керамику или металл, особенно керамику. В особенности, керамика может быть карбидом кремния, кордиеритом или титанатом алюминия. В особенности, подложка может быть в форме фильтра. В особенности, подложка может содержать 100 г частиц на литр объема подложки.

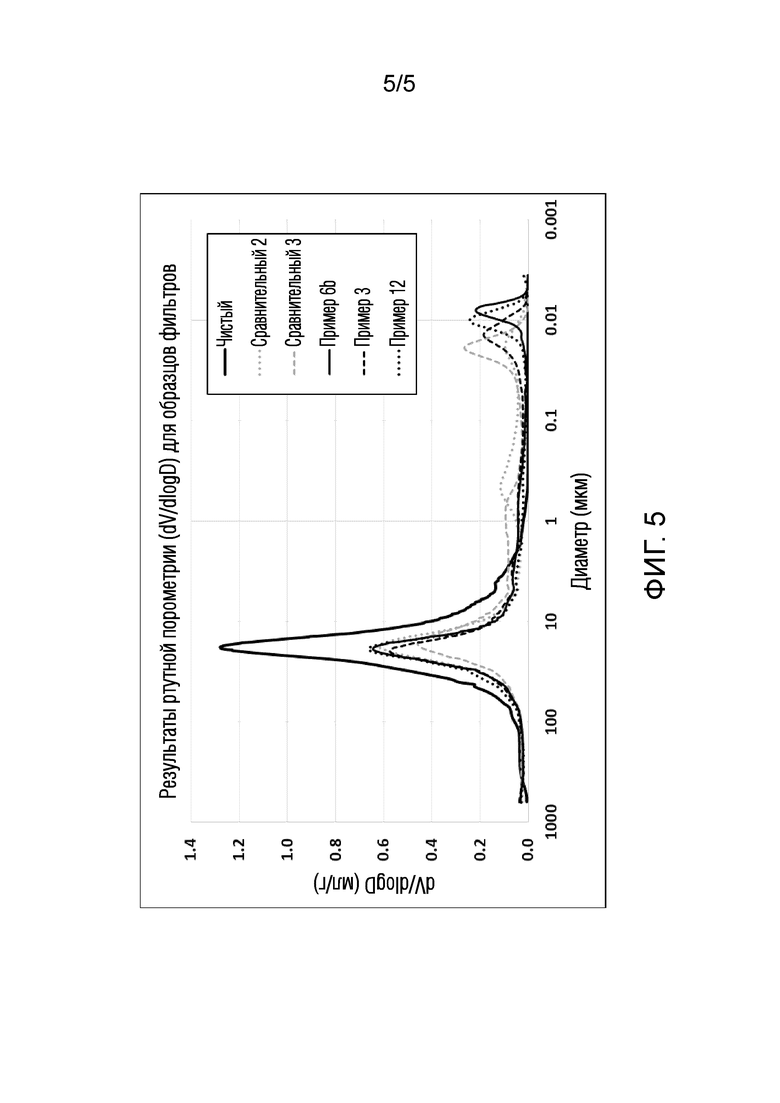

[0049] В особенности, фильтр, покрытый дисперсией, заданной выше, может иметь объем пор в интервале 2-0,1 мкм 0,065 мл/г или меньше, особенно 0,060 мл/г или меньше, особенно 0,050 мл/г или меньше. В особенности, объем пор может измеряться с помощью ртутной порометрии.

[0050] Согласно другому аспекту данного изобретения обеспечивается твердое тело, получаемое путем сушки дисперсии, описанной выше. В особенности, данное твердое тело может содержать оксид металла. В особенности, сушка может быть при 110°С до постоянной массы.

[0051] В другом варианте осуществления данное изобретение касается способа покрытия подложки, содержащего этапы:

(а) нанесения дисперсии, заданной выше, на данную подложку.

[0052] В особенности, подложка может быть заданной выше. В особенности, этап нанесения может быть покрытием погружением, вакуумным всасыванием или прессованием. В некоторых вариантах осуществления дисперсия может наноситься без включения любых других компонентов. Альтернативно, перед этапом (а) данный способ может содержать этап смешивания дисперсии с одним или несколькими компонентами из оксида алюминия, металлов платиновой группы (МПГ) и промоторов (т.е. того, что промотирует каталитическую активность). Подходящие промоторы включают в себя переходные металлы, металлы II группы (например, Sr и Ва), редкоземельные металлы и их соли. В особенности, после этапа (а) данный способ может дополнительно содержать этап (b), позволяющий сушить подложку. В особенности, данный способ может дополнительно содержать после этапа (а) и, если используется этап (b), после этапа (b) этап (с) прокаливания подложки. В некоторых вариантах осуществления прокаливание может быть при 450-700°С, особенно 475-650, особенно 500-600°С, особенно приблизительно 550°С.

[0053] Данное изобретение будет описываться далее со ссылкой на следующие фигуры, которые не предназначены ограничивать объем заявленного изобретения, где:

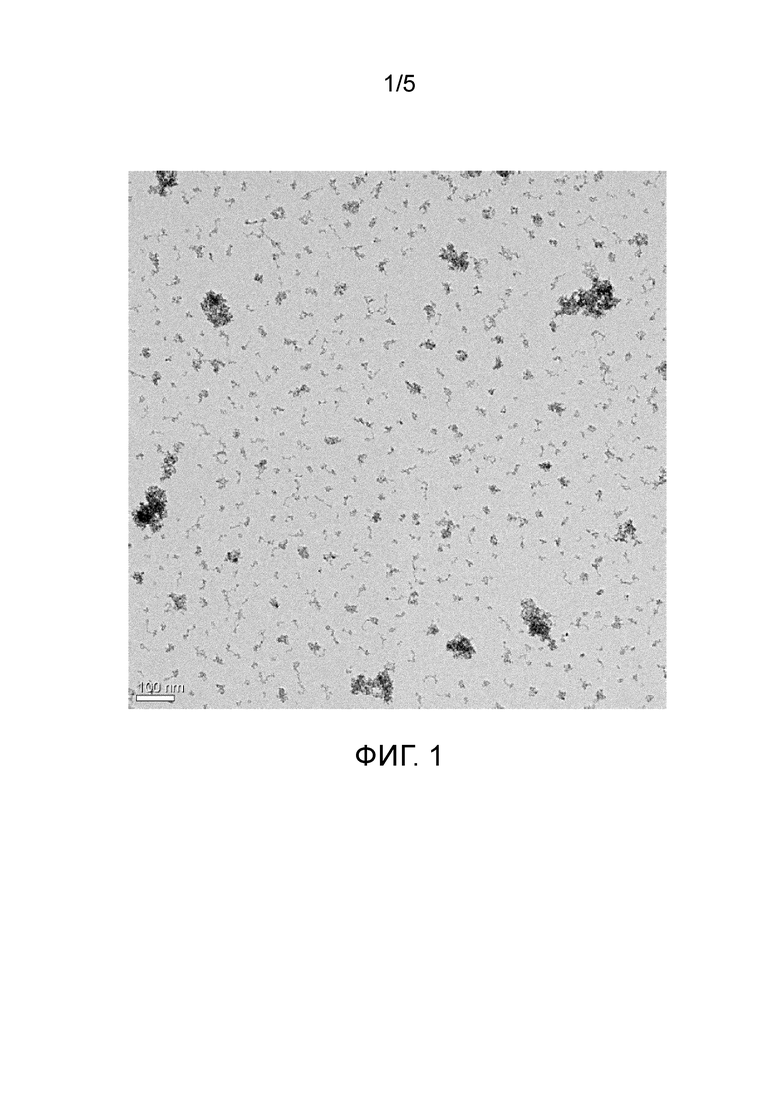

Фигура 1 показывает изображение частиц из примера 6b с помощью просвечивающей электронной микроскопии (ПЭМ),

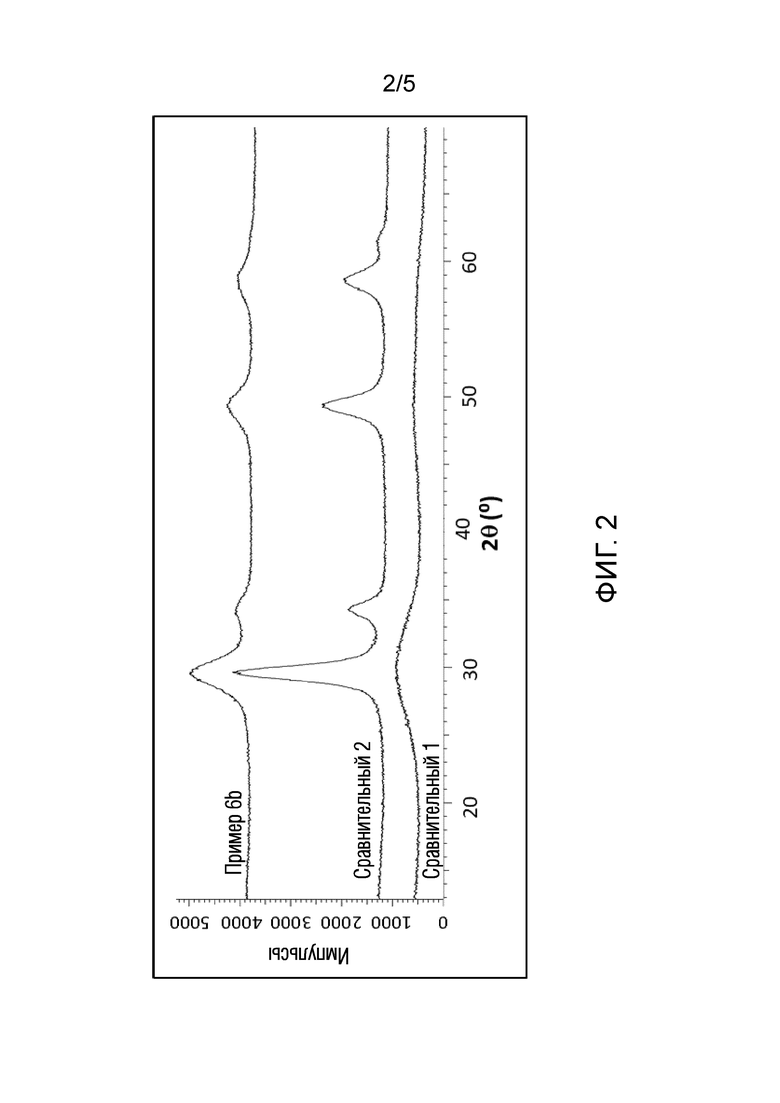

Фигура 2 показывает спектры ХRD для частиц из примера 6b и сравнительных примеров 1 и 2, высушенных при 110°С,

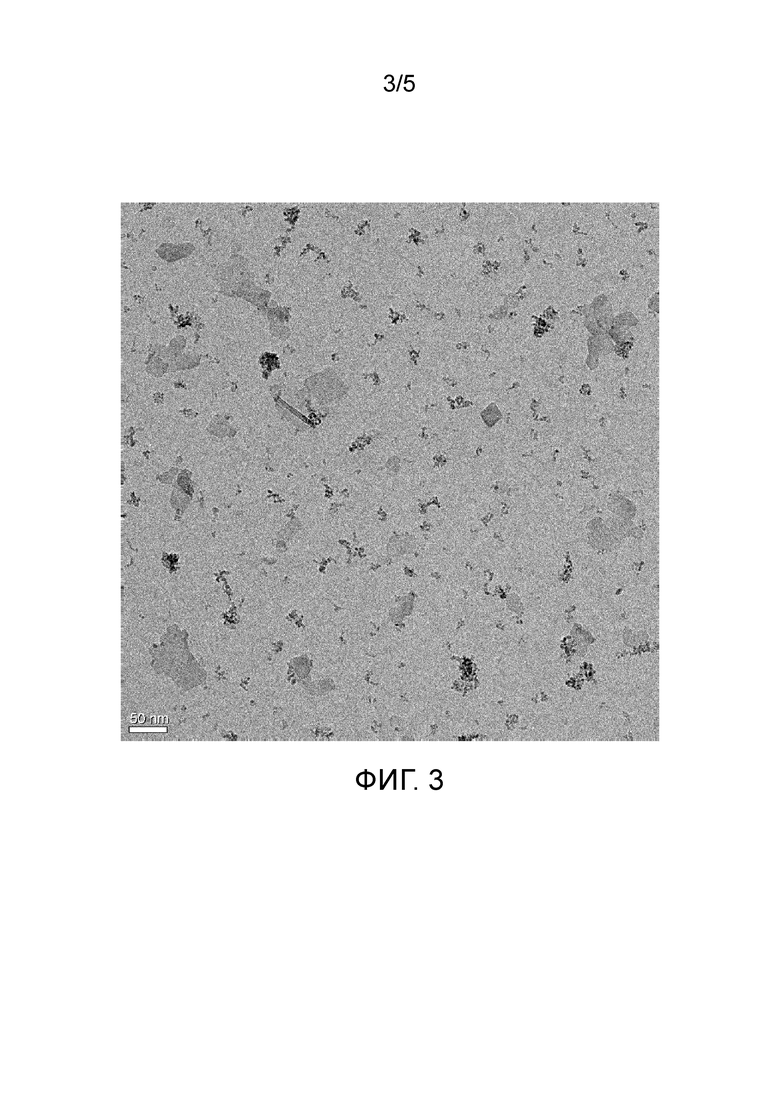

Фигура 3 показывает ПЭМ изображение частиц из примера 12,

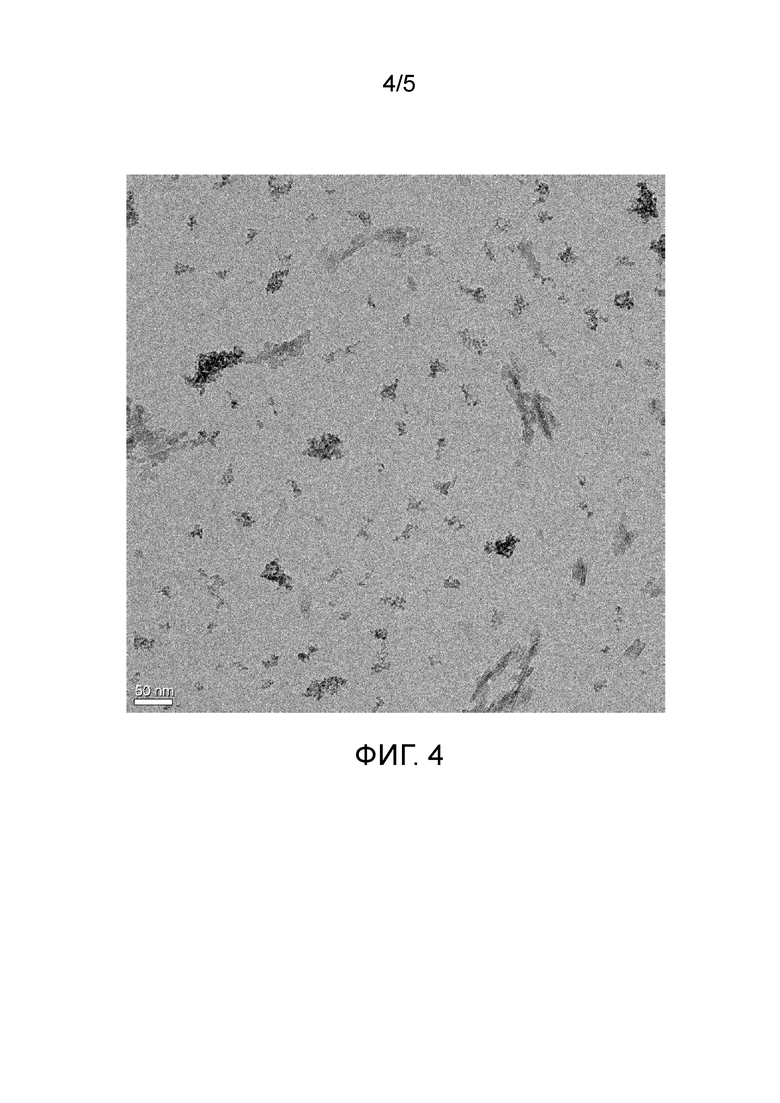

Фигура 4 показывает ПЭМ изображение частиц из примера 14, и

Фигура 5 показывает графики ртутной порометрии для образцов кордиеритного фильтра, покрытых с использованием дисперсий из примера 3, примера 6b, примера 12, сравнительного примера 3 и сравнительного примера 12, а также для чистого фильтра (т.е. непокрытого).

[0054] Примеры

[0055] Примеры 1-8 и 11: смешанный гидроксид металла (содержащий отношение оксидов, указанное в таблице 1 ниже) готовили путем осаждения из смеси растворов оксихлорида циркония и нитратов металлов (каждый имел концентрацию 20 масс.% на оксид металла - объем, вычисленный из целевой композиции, показанной в таблице 1, за исключением Fе, где концентрация раствора была 6,4%) в присутствии воды и серной кислоты (Zr:SО4 мольное отношение 0,42-0,70), используя 10% гидроксид натрия, при температуре меньше чем 40°С. Полученный смешанный гидроксид металла затем обрабатывали, снижая размер частиц и удаляя остаточные примеси. Это включало этапы: образования суспензии в деионизованной воде, нагрева при >60°С, энергичного перемешивания, снижения рН до <9 с использованием азотной кислоты, фильтрования и промывки >2 литрами/кг деионизованной воды. Конечную концентрацию суспензии затем доводили деионизованной водой. Это давало дисперсии, имеющие концентрацию и размер частиц, показанные в таблице 2. Примеры 1-8 представляли собой дисперсии на основе оксида циркония-церия, а пример 11 был дисперсией на основе оксида циркония-редкоземельного металла (не церия).

[0056] Пример 9: Раствор сульфата алюминия (Acorn Chemicals, 8 масс.% Аl2О3) смешивали с требуемыми количествами растворов оксихлорида циркония и нитрата иттрия (каждый имел концентрацию 20 масс.% на оксид металла - объем, вычисленный из целевой композиции, показанной в таблице 1). Этот раствор титровали (с хорошим перемешиванием) 27% раствором гидроксида натрия при температуре 60-65°С, поддерживая рН ~9, в течение периода ~90 мин. Затем рН увеличивали до ~10,5 и перемешивали в течение 45 мин перед фильтрованием, и промывали деионизованной водой. Затем полученный смешанный гидроксид металла обрабатывали, уменьшая размер частиц и удаляя остаточные примеси. Это включало этапы: образования суспензии в деионизованной воде, нагрева при >60°С, энергичного перемешивания, снижения рН до <9 с использованием 30% азотной кислоты, фильтрования и промывки >2 литрами/кг деионизованной воды. Конечную концентрацию суспензии затем доводили деионизованной водой, получая дисперсию, имеющую концентрацию и размер частиц, показанные в таблице 2.

[0057] Пример 10: Раствор сульфата алюминия (Acorn Chemicals, 8 масс.% Аl2О3) титровали (с хорошим перемешиванием) 27% раствором гидроксида натрия при температуре 60-65°С, поддерживая рН ~9, в течение периода ~90 мин. Затем рН увеличивали до ~10,5 и перемешивали в течение 45 мин перед фильтрованием, и промывали деионизованной водой. Полученный осадок повторно взбалтывали в деионизованной воде и смешивали с раствором силиката натрия (в количестве, достаточном, чтобы получить композицию, указанную в таблице 2). Затем полученный смешанный гидроксид металла обрабатывали, уменьшая размер частиц и удаляя остаточные примеси. Это включало этапы: нагрева при >60°С, энергичного перемешивания, снижения рН до <9 с использованием 30% азотной кислоты, фильтрования и промывки >2 литрами/кг деионизованной воды. Конечную концентрацию суспензии затем доводили деионизованной водой, получая дисперсию, имеющую концентрацию и размер частиц, показанные в таблице 2.

[0058] Пример 12: Этот пример готовили путем смешения примера 6b с примером 9 в отношении 2:1.

[0059] Пример 13: Этот пример готовили путем смешения примера 6b с образцом оксида алюминия в отношении 2:1. Оксид алюминия готовили, беря пример 9, прокаливая (900°С/2 ч на воздухе) и затем подвергая повторному диспергированию и деагломерации.

[0060] Пример 14: Этот пример готовили, беря пример 6b и смешивая с коммерческим диспергируемым оксидом алюминия НР14/L1 (т.е. 99 масс.% Аl2О3/1 масс.% Lа2О3) в отношении 2:1.

[0061] Нанометровые частицы настоящего изобретения показаны с помощью ПЭМ (фигура 1). Совместимость частиц на основе оксида циркония и частиц на основе оксида алюминия видна из ПЭМ изображений на фигурах 3 и 4. Это показано путем присутствия дискретных частиц и СZ типа (более темные объекты), и Аl типа (более светлые объекты), т.е. наблюдается эффект отсутствия агломерации.

[0062] Сравнительный пример 1: Смешанный гидроксид металла (содержащий отношение оксидов, указанное в таблице 1 ниже) готовили путем осаждения из смеси растворов оксихлорида циркония и нитратов металлов (каждый имел концентрацию 20 масс.% на оксид металла - объем, вычисленный из целевой композиции, показанной в таблице 1) в присутствии воды и серной кислоты (Zr:SО4 мольное отношение 0,5), используя 10% гидроксид натрия до рН>9, при температуре меньше чем 25°С. Полученный осадок затем фильтровали и промывали, удаляя остаточные примеси, затем повторно диспергировали в деионизованной воде, получая конечный продукт. Это давало дисперсии, имеющие концентрацию и размер частиц, показанные в таблице 2.

[0063] Сравнительный пример 2: Этот пример готовили согласно способу, описанному в патенте ЕР144036В1 пример 3, за исключением того, что состав указан в таблице 1. Конечный оксидный продукт деагломерировали, используя технологию сухого помола, получая описанное распределение размера частиц.

[0064] Сравнительный пример 3: Этот образец готовили, как сравнительный пример 2, за исключением того, что использовали технологию мокрого измельчения, чтобы деагломерировать конечный оксид, получая распределение размера частиц, указанное в таблице 2.

[0065] Сравнительный пример 4: Этот образец готовили, как сравнительный пример 2, за исключением того, что состав и окончательное распределение размера частиц после сухого измельчения были, как указано в таблице 2.

[0066] Сравнительный пример 5: Этот образец готовили путем смешения сравнительного примера 2 с оксидом алюминия, приготовленным путем использования примера 9, прокаливания (900°С/2 ч на воздухе) и затем мокрого измельчения, в отношении 2:1.

[0067] Сравнительный пример 6: Этот образец готовили путем смешения сравнительного примера 2 с коммерческим образцом SСFа-145/L4 (т.е. 96 масс.% Аl2О3/4 масс.% Lа2О3) в отношении 2:1.

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

[0068] Концентрация оксида

[0069] Небольшую порцию каждой дисперсии точно взвешивали в тигле, и образец медленно нагревали от комнатной температуры до 1000°С и затем держали при 1000°С в течение 1 ч перед остыванием до <300°С. Затем каждый образец помещали в эксикатор, позволяя остывать до комнатной температуры, и потом взвешивали. Концентрацию оксида (или содержание твердого вещества) получали с помощью следующего уравнения:

% твердого вещества дисперсии = (масса прокаленного образца (г)/масса исходного образца (г))×100

[0070] Размер частиц (ДРС)

[0071] Измерения размера частиц выполняли, используя прибор Malvern Zetasizer Nanо ZS, модель ZЕN3600, используя красный лазер с длиной волны 633 нм. Каждый образец сначала разбавляли до 0,5 масс.%, используя деионизованную воду. 1 мл разбавленного образца затем помещали в одноразовую кювету DТS0012. Кювету помещали в прибор и доводили до 25°С. Стандартную рабочую процедуру (СРП) выполняли со следующими параметрами: показатель преломления материала 2,20 и величина поглощения материала 0,01 единиц. Показатель преломления диспергатора (в этом случае непрерывная фаза, т.е. вода) был 1,33, а вязкость диспергатора была 0,8872 сП. Прибор автоматически регулировал положение лазера и установки аттенюатора, получая наилучшее измерение размера частиц. Использовали угол обратного рассеяния 173°. Способ динамического рассеяния света (ДРС) использовали, чтобы вычислять размер частиц. Всего выполняли три измерения с кюветой, переворачиваемой между измерениями. Затем три измерения усредняли, получая конечный результат размера частиц. Z-средний размер или кумулянтное среднее представляет собой среднюю величину, вычисленную из распределения интенсивности, и данное вычисление основано на предположениях, что частицы являются мономодальными, монодисперсными и сферическими. Индекс полидисперсности (ИПД) является мерой ширины распределения размера частиц и вычисляется с Z-средним размером в кумулянтном анализе распределения интенсивности. Ширину ИПД вычисляли, беря квадратный корень ИПД и умножая его на Z-среднее. Вычисления Z-среднего размера, индекса полидисперсности и ИПД определены в ISО 22412:2017 "Анализ размера частиц - с помощью динамического рассеяния света (ДРС)".

[0072] Размер частиц (лазерная дифракция)

[0073] Измерения размера частиц по объему выполняли, используя прибор Microtrac X100. Образцы сначала диспергировали/разбавляли в деионизованной воде перед введением в прибор. Прибор использует рециркуляцию деионизованной воды, содержащей полиакрилатный диспергатор с концентрацией 2,5×10-5 масс.%. Перед измерением применяли ультразвуковую обработку (40 Вт в течение 60 секунд).

[0074] Измерения вязкости

[0075] Измерения вязкости выполняли, используя коаксиальный цилиндр DIN 53019 диаметром 30 мм, наполненный 20 мл образца. Каждый образец тестировали в температурном интервале 22°С±5°С. Измерения выполняли, используя вискозиметр Bohlin Visco 88. Делали десять измерений при скорости сдвига 500 с-1, вычисляя среднее. Эту процедуру выполняли для образца в полученном виде (т.е. без какого-либо разбавления).

(%)

(г/см3)

(сП)

(мкм)

(мкм)

(мкм)

(нм)

* Размер частиц образца был слишком большим/широким, чтобы подходить для измерения на используемом приборе.

[0076] Характеризация твердого образца

[0077] Высушенные образцы оставляли на ночь при 110°С, получая постоянную массу. Измерения площади поверхности и полного объема пор выполняли затем с помощью адсорбции жидкого азота при -196°С в анализаторе Micromeritics TriStar 3020. Высушенные образцы дегазировали при 90°С в вакууме в течение 30 минут перед анализом, тогда как старые образцы дегазировали при 300°С в течение 3 ч в вакууме.

[0078] ППП (потери при прокаливании) для высушенного материала измеряли, как указано в "концентрации оксида", тестированной выше, за исключением того, что образец высушенного материала точно взвешивали в тигель, а не саму водную дисперсию.

[0079] Площадь поверхности: Площадь поверхности измеряли, используя многоточечное определение БЭТ. Полный объем пор: Измерение объема пор выполняли во время десорбции при р/р°=0,9814. Площадь поверхности и полный объем пор измеряли для образцов, которые подвергали прокаливанию в некотором интервале условий (время, температура и обработка на воздухе или гидротермальная (ГТ)). Результаты площади поверхности показаны в таблице 5, а данные о полном объеме пор в таблице 6.

(%)

(м2/г)

(см3/г)

(нм)

[0080] Порошки после прокаливания при 550°С в течение 2 часов (обычно в условиях применения) тестировали на содержание примесей. В контексте данного изобретения, порошки, прокаленные таким образом, называли "свежими". Результаты показаны в таблице 4 ниже.

(%)

(ч/млн)

(ч/млн)

2ч) (м2/г)

2ч (возд)

(м2/г)

4ч (возд)

(м2/г)

6ч (возд)

(м2/г)

12ч (ГТ)

(м2/г)

5ч (возд)

(м2/г)

Таблица 6

(550°C/2ч)

(см3/г)

2ч (возд)

(см3/г)

4ч (возд)

(см3/г)

6ч (возд)

(см3/г)

12ч (ГТ)

(см3/г)

5ч (возд)

(см3/г)

[0081] Также выполняли определение размера кристаллитов. Порошковый ХRD кристаллографический фазовый анализ материалов выполняли на системе рентгеновской дифракции Bruker D8 Advance (программное обеспечение Diffrac. EVA, геометрия Брегг-Брентано, детектор LYNХЕYЕ, Сu излучение (λ=1,5418 Å) в интервале 2° от 10° до 70°, шаг 0,015°, время шага 0,2 с, 0,002 мм Ni фильтр, подаваемая мощность 40 мВ/40 мА). Определение размера кристаллитов выполняли методом Шеррера, К=0,9, используя пик при ~29,5° 2°, обычно принимаемый как (111) индекс Миллера, снова в некотором интервале условий прокаливания, и результаты показаны в таблице 7 ниже. Типичные спектры ХRD для примера 6b и сравнительных примеров 1 и 2 показаны на фигуре 2.

(550°C/2ч)

(нм)

2ч (возд)

(нм)

4ч (возд)

(нм)

6ч (возд)

(нм)

12ч (ГТ)

(нм)

5ч (возд)

(нм)

[0082] Ртутная порометрия покрытых подложек

[0083] Образцы, указанные в таблице 8, наносили погружением на кордиеритовую подложку высокой пористости (голые фильтрующие подложки получали от EHC Teknik ab, 80×100 мм, 300 cpsi; из которых вырезали сердцевины диаметром 20 мм, гарантируя, что каждая имела такое же число активных каналов, и что эти каналы были все нетронутыми). Образцы покрывали без добавления каких-либо других компонентов за исключением сравнительного примера 2, который имел ~5% оксинитрата циркония, добавленного в качестве связующего (в добавление к воде, требуемой для получения суспензии). После покрытия образцы прокаливали при 550°С.

[0084] Ртутную порометрию выполняли, используя прибор Micromeritics Autopore V модель 9620. Образцы дегазировали непосредственно перед анализом при 100°С в динамическом вакууме в течение 120 минут. Одиночные куски твердого образца разрезали до размеров приблизительно 5 мм × 5 мм × 20 мм, так что анализировали приблизительно 0,4 г покрытого образца или 0,35 г непокрытого образца. Анализ при низком давлении выполняли от давления заполнения (0,3 ф/кв.дюйм абс. (0,0021 МПа)) до 40 ф/кв.дюйм абс. (0,28 МПа) с временем уравновешивания 10 секунд. Объем введения измеряли при <30 приложенных давлений. Анализ при высоком давлении выполняли от 40 ф/кв.дюйм абс.(0,28 МПа) до 60000 ф/кв.дюйм абс (419 МПа). с временами уравновешивания 10 секунд и максимальным пределом объема введения 0,01 мл/г в интервалах давления ожидаемого введения ртути. Объем введения измеряли при <60 приложенных давлениях. Использованный контактный угол смачивания ртути был 140°, и поверхностное натяжение ртути было 480 дин/см (0,0048 Н/см).

(г/л)

(мл/г)

(100-5мкм)

(мл/г)

(2-0,1мкм)

(мл/г)

Графики ртутной порометрии на фигуре 5 ясно показывают образование пористости в интервале ~2-0,1 мкм для сравнительных примеров, которая будет иметь тенденцию ограничивать течение газа сквозь изделие. Пористость в этом интервале гораздо ниже в примерах данного изобретения.

[0085] Тестирование обратного давления покрытых подложек

[0086] Образцы фильтра из карбида кремния (полученные как предварительно изготовленные куски с внешней оболочкой от ЕНС Teknik ab, 25×76 мм, 200 срs) покрывали образцами, указанными в таблице 9, используя такой же способ покрытия, как описано выше. Пример 8 покрывали без дополнительных компонентов, а сравнительный пример 4 имел ~5% оксинитрата циркония, добавленного в качестве связующего (в добавление к воде, требуемой для создания суспензии).

[0087] Образцы фильтра фиксировали в стеклянной трубке, используя силиконовый герметик, и затем азот пропускали с различными скоростями потока при давлении, регистрируемом на сторонах входа и выхода.

(г/л)

(кПа)

[0088] ΔP в таблице выше представляет собой разницу давлений по фильтру (т.е. входное давление - выходное давление). Таким образом, даже для пустого (т.е. непокрытого) фильтра она составляла 6 кПа. Она увеличивалась до 8 кПа для образца данного изобретения. Однако ΔP на 50% выше относительно пустого фильтра, т.е. 9 кПа, для сравнительного примера.

[0089] Просвечивающая электронная микроскопия (ПЭМ)

[0090] ПЭМ анализ выполняли, используя приготовление образца, включающее отбор 1 мл дисперсии и разбавление до 100 мл в чистой воде. Затем этот образец подвергали ультразвуковой обработке (40 Вт/5 мин). После этого 1 мл этого образца разбавляли до 10 мл в метаноле перед дополнительной ультразвуковой обработкой (40 Вт/5 мин). Наконец, одну каплю этого образца помещали на сетку с коллодиевой мембраной через микропипетку и позволяли высыхать естественным образом.

[0091] Окислительно-восстановительный анализ

[0092] Материал, изготовленный согласно данным примерам, анализировали с помощью Н2 температурно-программированного восстановления (Н2-ТПВ). Н2-ТПВ выполняли для образцов после прокаливания при 1000°С/4 ч на воздухе. Размер образца был 80-100 мг. 1ое ТПВ выполняли при 270°С-900°С, скорость нагрева 10°С/мин, используя 5% Н2/Аr. Затем каждый образец повторно окисляли в 20% О2/Не при 500°С в течение 30 мин. Потом каждый образец охлаждали до 290°С в 20% О2/Не перед дополнительным охлаждением до 240°С в потоке Аr. 2ое ТПВ выполняли при 240°С-850°С, скорость нагрева 10°С/мин, используя 5% Н2/Аr. Реакцию (поглощение Н2) контролировали с помощью детектора теплопроводности (ДТП). Результаты нормализовали/калибровали относительно эталона CuO. Результаты показаны в таблице 10 ниже.

(°C)

(мкмоль/г)

(%)

(°C)

(мкмоль/г)

(%)

[0093] Материал, изготовленный согласно данным примерам, анализировали с помощью О2-импульсной емкости накопления кислорода (ОSС). О2-импульсный ОSС выполняли для образцов после выдерживания при 1000°С/4 ч на воздухе и после двух последовательных Н2-ТПВ экспериментов, описанных выше (плюс начальное реокисление при 100°С). Каждый образец (80-100 мг) предварительно восстанавливали в 5% Н2/Аr при 600°С в течение 30 мин. Затем каждый образец охлаждали до Треакции (100°С или 200°С, как указано в таблице 15) в потоке Аr. Потом импульсы 20% О2/Не (527 мл) периодически впрыскивали в поток Не носителя, текущего при 30 мл/мин. Реакцию (расход О2) контролировали с помощью ДТП. Результаты показаны в таблице 11 ниже, включая Се-нормализованные величины (т.е. ОSС на грамм СеО2).

(мкмоль O2/г)

(мкмольO2/гCeO2)

(мкмоль O2/г)

(мкмольO2/гCeO2)

[0094] На материал, изготовленный согласно данным примерам, затем наносили Рd в количестве 1 масс.% (пропитка с использованием нитрата палладия) и потом анализировали с помощью Н2-импульсного ОSС. Н2-импульсный ОSС выполняли для образцов после гидротермальной обработки при 1100°С/12 ч (10% Н2О в потоке воздуха). Тестирование выполняли как часть последовательного анализа, и ему предшествовало Н2-ТПВ, описанное выше. Каждый образец сначала предварительно окисляли (500°С/30 мин в 20% О2/Не), затем охлаждали до 250°С в этой газовой смеси 20% О2/Не. Потом каждый образец дополнительно охлаждали до Треакции (100°С или 150°С) в потоке Аr. Затем 527 мкл импульсы 100% Н2 впрыскивали периодически в поток Аr носителя при 50 мл/мин. Реакцию (расход Н2) контролировали с помощью ДТП. Результаты показаны в таблицах 12 (100°С) и 13 (150°С) ниже.

(мкмольH2/г)

(мкмольH2/г)

(мкмольH2/гCeO2)

(мкмольH2/г)

(мкмольH2/г)

(мкмольH2/гCeO2)

[0095] На материал, изготовленный согласно данным примерам, наносили Rh в количестве 0,1 масс.% (пропитка с использованием нитрата родия) и затем анализировали с помощью Н2-импульсного ОSС. Н2-импульсный ОSС выполняли для образцов после гидротермальной обработки при 1100°С/12 ч (10% Н2О в потоке воздуха). Тестирование выполняли, как описано для 1 масс.% Рd-содержащих образцов, за исключением температур реакции (105°С или 150 °С) и того, что концентрация Н2 в импульсе была 50% для 0,1 масс.% Rh-содержащих образцов. Результаты показаны в таблицах 14 (105°С) и 15 (150°С) ниже.

(мкмольH2/г)

(мкмольH2/г)

(мкмольH2/гCeO2)

(мкмольH2/г)

(мкмольH2/г)

(мкмольH2/гCeO2)

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОЧИСТКИ ХВОСТОВОГО ГАЗА, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2703712C1 |

| ОСАЖДЕННЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2690357C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2764621C2 |

| СПОСОБ КОНВЕРСИИ НИТРАТОВ МЕТАЛЛОВ | 2006 |

|

RU2429073C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2009 |

|

RU2481156C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

| АБРАЗИВНЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ И АБРАЗИВНАЯ СУСПЕНЗИЯ ДЛЯ ИЗБИРАТЕЛЬНОГО ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКИ И СПОСОБ ПОЛИРОВАНИЯ | 2006 |

|

RU2401856C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА РУТЕНИЯ ДЛЯ КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2422357C2 |

| ТОПЛИВНАЯ ДОБАВКА, СОДЕРЖАЩАЯ НАНОЧАСТИЦЫ ДИОКСИДА ЦЕРИЯ С ИЗМЕНЕННОЙ СТРУКТУРОЙ | 2008 |

|

RU2487753C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ ТРОЙНЫХ КАТАЛИЗАТОРОВ | 2016 |

|

RU2727187C2 |

Изобретение относится к водной дисперсии частиц для применения в покрытии подложек. Водная дисперсия частиц имеет содержание частиц 10-70 масс.%. Частицы содержат в расчете на оксид: 10-98 масс.% суммарно ZrО2+НfО2 и 2-90 масс.% суммарно Al2O3, CeO2, La2O3, Nd2O3, Pr6O11, Y2O3 или оксид переходного металла. Дисперсия имеет Z-средний размер частиц 100-350 нм и частицы имеют размер кристаллитов 1-9 нм. Изобретение также относится к подложке, покрытой данной водной дисперсией частиц. Обеспечивается улучшение характеристик обратного давления фильтрующих подложек. 2 н. и 17 з.п. ф-лы, 5 ил., 15 табл., 20 пр.

1. Водная дисперсия частиц для применения в покрытии подложек, которая имеет содержание частиц 10-70 масс.%, и частицы содержат в расчете на оксид:

(а) 10-98 масс.% суммарно ZrО2+НfО2 и

(b) 2-90 масс.% суммарно Al2O3, CeO2, La2O3, Nd2O3, Pr6O11, Y2O3 или оксид переходного металла,

где данная дисперсия имеет Z-средний размер частиц 100-350 нм и частицы имеют размер кристаллитов 1-9 нм.

2. Водная дисперсия частиц по п. 1, в которой частицы содержат в расчете на оксид:

(а) 10-98 масс.% суммарно ZrO2+HfO2,

(b) 2-90 масс.% CeO2,

(c) 0-30 масс.% суммарно La2O3, Nd2O3, Pr6O11, Y2O3 или оксид переходного металла и

(d) 0-88 масс.% Al2O3.

3. Водная дисперсия частиц по п. 1 или 2, в которой частицы содержат в расчете на оксид 25-80 масс.% суммарно ZrO2+HfO2.

4. Водная дисперсия частиц по п. 1 или 2, где дисперсия содержит частицы оксида циркония-церия.

5. Водная дисперсия частиц по п. 4, в которой частицы оксида циркония-церия содержат в расчете на оксид 10-80 масс.% CeO2.

6. Водная дисперсия частиц по п. 4, в которой частицы оксида циркония-церия содержат в расчете на оксид 0-25 масс.% суммарно La2O3, Nd2O3, Pr6O11, Y2O3 и оксидов переходного металла.

7. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия имеет содержание частиц 10-45 масс.%.

8. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия дополнительно содержит частицы, содержащие в расчете на оксид по меньшей мере 50 масс.% Аl2О3.

9. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия имеет индекс полидисперсности 0,15-0,35.

10. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия имеет Z-средний размер частиц 100-300 нм.

11. Водная дисперсия частиц по любому одному из предыдущих пунктов, в которой частицы имеют потери при прокаливании 1-15 масс.%.

12. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия имеет рН 3-9.

13. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия имеет динамическую вязкость 1-1000 сП.

14. Водная дисперсия частиц по любому одному из предыдущих пунктов, в которой частицы имеют размер кристаллитов 2-8 нм.

15. Водная дисперсия частиц по любому одному из предыдущих пунктов, где данная дисперсия содержит меньше чем 150 ч./млн Сl.

16. Водная дисперсия частиц по любому одному из предыдущих пунктов, в которой частицы имеют, после прокаливания при 1000°С в течение 4 часов, эффективность восстановления СеО2 по меньшей мере 50%.

17. Водная дисперсия частиц по любому одному из предыдущих пунктов, в которой частицы имеют, после прокаливания при 1000°С в течение 4 часов, ёмкость накопления кислорода (ОSС) по меньшей мере 400 мкмоль О2/г СеО2.

18. Подложка, покрытая водной дисперсией частиц по любому одному из предыдущих пунктов.

19. Подложка по п. 18, где данная подложка представляет собой фильтр, имеющий объем пор в интервале 2-0,1 мкм 0,065 мл/г или меньше.

| JP 2006095513 A, 13.04.2006 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| US 8455390 B2, 04.06.2013 | |||

| КОМПОЗИЦИЯ ОКСИДА ЦЕРИЯ, ДИОКСИДА ЦИРКОНИЯ И ОКСИДА АЛЮМИНИЯ С ПОВЫШЕННОЙ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2012 |

|

RU2608741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ ИЗ ОКСИДА АЛЮМИНИЯ И СМЕШАННЫХ ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2012 |

|

RU2590162C2 |

Авторы

Даты

2023-05-16—Публикация

2019-12-02—Подача