Настоящее изобретение касается способа изготовления, по меньшей мере, одного ребра, находящегося на свободном конце лопатки, лопатки, полученной при помощи этого способа, и газотурбинного двигателя, оборудованного такой лопаткой.

Изобретение касается как первого типа лопаток, свободный конец которых содержит несколько ребер, как правило, два ребра, параллельных между собой, каждое из которых образует гребешок, так и второго типа полых лопаток, содержащих на своем свободном конце открытую полость или «ванночку», ограждаемую этим ребром.

В качестве примера можно привести патент WO 02/097241, в котором раскрыта лопатка первого типа, и патент FR 2 858 650, в котором раскрывается лопатка второго типа.

Вышеуказанные ребра предназначены для ограничения поверхностей, находящихся друг против друга, между концом лопатки и соответствующей кольцевой поверхностью картера турбины или компрессора, с целью предохранить корпус лопатки от повреждений, которые могут произойти от возможного контакта с кольцевым сегментом, и одновременно обеспечивать уплотнение между ротором и статором.

Указанное уплотнение на конце лопаток имеет очень большое значение, так как оно обуславливает рабочие характеристики газотурбинного двигателя, с точки зрения эффективности как ступени турбины, так и компрессора, оборудованного подвижными лопатками. Действительно, в зависимости от условий работы газотурбинного двигателя возникают явления неустойчивости, из-за которых снижается производительность газотурбинного двигателя и/или появляются механические или термические перегрузки, действующие на лопатки.

Кроме того, между вершиной лопаток и статором существует зазор. Во время работы совокупность всех указанных факторов приводит к возникновению трения между лопатками и статором, что может привести к разрушениям на концах лопаток и/или поверхности статора, в результате чего вышеуказанный зазор изменяется. Кроме того, с одной стороны, ротор, а также концентричный по отношению к нему статор не имеют идеально круглую форму, и изменения дифференциального теплового расширения, а также механическая деформация от действующих напряжений меняют размеры этих деталей.

Для снижения этого трения при одновременном обеспечении необходимой герметичности используют уплотнительные и быстроизнашивающиеся прокладки, выполненные в виде венцов из «истирающегося» материала, установленные на внутренних поверхностях статора напротив подвижных лопаток. Это значит, что уплотнительные прокладки статора будут изнашиваться или истираться в зависимости от прохождения лопаток и будут принимать форму последних. В этом случае лопатки оборудуют ребрами, предназначенными для взаимодействия с истирающимися прокладками, при этом сами ребра имеют вид профилей разной формы и выполнены из абразивного материала.

В случае лопаток второго типа выполняют не несколько гребешков, а только одно ребро, как правило, сплошное, ограничивающее полость, открытую на свободном конце лопатки, при этом указанное ребро выполняет, тем не менее, ту же функцию.

Обычно эти ребра выполняют путем литья одновременно с остальной частью лопатки, после чего их шлифуют, для придания окончательной формы.

Кроме того, во избежание повреждения и даже разрушения ребер, особенно когда они находятся внутри компрессора или турбины высокого давления, на них обычно путем термического напыления (при помощи плазменной горелки, кислородной высокоскоростной горелки HVOF и т.д.) наносят абразивное покрытие типа глинозема/двуоксида титана или карбида, например, на подложку из алюминиево-никелевого сплава для обеспечения его сцепления.

Нанесение покрытия путем термического напыления является сложной технологией, которая требует соблюдения относительных углов напыления между осью горелки и поверхностями, предназначенными для нанесения покрытия, таким образом, чтобы попадание напыляемых частиц на обрабатываемую поверхность происходило под углом, максимально близким к прямому, для получения необходимого качества и сцепления покрытия.

Кроме того, в случае нанесения покрытия транспортирующие или плазмообразующие газы, используемые для напыления, должны легко удаляться, не «сдувая» при этом напыляемый порошок при возникновении завихрений.

Задачей настоящего изобретения является устранение указанных недостатков, используя решение, позволяющее отказаться от выполнения ребра или ребер путем литья, что упрощает применение инструментов для их изготовления и позволяет избежать отбраковки некоторых деталей после этапа литья.

Данная задача решается при помощи способа, содержащего следующие этапы:

а) подготавливают лопатку, содержащую на своем свободном конце, по меньшей мере, одно основание ребра;

б) используют, по меньшей мере, один источник порошкообразного материала и напылительное сопло, соединенное с упомянутым источником и выполненное с возможностью перемещения по отношению к упомянутой лопатке;

в) подготавливают лазерный источник, соединенный с оптической головкой, выполненной с возможностью перемещения по отношению к упомянутой лопатке для фокусировки лазерного пучка на точке поверхности упомянутого основания ребра;

г) оптическую головку и сопло регулируют по одной и той же точке поверхности вершины основания ребра;

д) активируют лазерный источник и источник порошкообразного материала, при этом создают ванну расплава, локализованную на уровне упомянутой точки, в которую напыляют порошкообразный материал, в результате получая локализованное утолщение;

е) оптическую головку и сопло регулируют по другой точке поверхности вершины основания, смежной с упомянутым локализованным утолщением, и возвращаются на этап д), пока нанесение слоя материала не будет завершено по существу на всей ширине вершины основания;

ж) по меньшей мере, один участок упомянутого ребра формируют путем последовательного нанесения слоев на вершину основания, при этом каждый слой получают в результате выполнения этапов г) - е).

Из вышеизложенного представляется очевидным, что в настоящем изобретении предлагается заменить выполнение ребра путем литья, а также возможное термическое напыление абразивного покрытия на поверхность выполненного ребра полным формированием этого ребра или, по меньшей мере, части высоты выступающей части, образующей это ребро, при помощи лазерного напыления.

Лазерное напыление состоит в создании на детали существенно локализованной ванны расплава воздействием лазерного пучка, который можно регулировать очень точно, и в напылении в этот расплав порошка (металлического и/или керамического), который может быть абразивным. Таким образом, в отличие от термического напыления нет необходимости нагревать порошок, и его траекторию можно не связывать с траекторией лазерного пучка.

Лазерный пучок проходит от источника до мишени по оптическому пути. Этот оптический путь материализуют либо в виде последовательности зеркал, принимающих пучок и отражающих его в другом направлении, и оптических линз, которые заставляют его сходиться или расходиться или поддерживают его параллельность, либо в виде оптического волокна.

В обоих случаях оптический путь заканчивается системой линз, называемой «оптической головкой», которая сводит пучок в более или менее удаленной точке. Устройство лазерного напыления обеспечивает большую гибкость применения, в случае отсутствия препятствия между оптической головкой и точкой фокусирования лазерного пучка на детали. Действительно, в случае термического напыления необходимо, чтобы порошок поступал на обрабатываемую поверхность по правильному направлению попадания. Иная технология лежит в основе способа в соответствии с настоящим изобретением, поскольку лазерное напыление требует только создания ванны расплава, а порошок может направляться по самым разным траекториям относительно обрабатываемой поверхности.

Металлический порошок подается устройством дозировки порошка. Он поступает в трубку, конец которой содержит сопло, направляющее порошок на ванну расплава, создаваемую лазерным пучком. Эта трубка может быть гибкой и направляется жестким кронштейном-держателем, или роботом, или любым другим устройством позиционирования, или она может быть жесткой и направленной в сторону обрабатываемой зоны детали.

Можно указать и другие отличия между способами термического напыления и лазерного напыления.

В случае термического напыления сопло подачи горячих газов должно находиться близко от обрабатываемой поверхности, тогда как в случае лазерного напыления оптическая головка может находиться относительно далеко от этой поверхности. В случае термического напыления порошок необходимо нагревать, поэтому он должен иметь общую с горячими газами траекторию, в чем нет необходимости в случае лазерного напыления, при котором траекторию порошка можно не связывать с траекторией лазерного пучка.

Кроме того, в случае термического напыления осуществляют способ непрерывного нанесения покрытия, тогда как в случае лазерного напыления, учитывая гибкость управления лазерным пучком, напыление можно осуществлять непрерывно или циклично путем простой остановки лазерного пучка.

Кроме того, очевидно, что решение в соответствии с настоящим изобретением позволяет отказаться от необходимости механической обработки ребра, выполненного путем литья, которая является высокопрецизионной операцией. Действительно, благодаря способу в соответствии с настоящим изобретением формируют одновременно, слой за слоем, ребро, а также, в случае необходимости, его покрытие из другого абразивного материала.

В этой связи следует отметить, что предложенный способ позволяет осуществлять формирование ребра по всей его высоте (в этом случае основание ребра просто представляет собой место на свободном конце лопатки) или формирование ребра только на части его высоты, образующей его конец или кромку (в этом случае основание ребра является ребром небольшой высоты, образующим начальный элемент на свободном конце лопатки, полученный во время этапа литья и возможного этапа шлифования).

На этапе д) активацию лазерного источника и источника порошкообразного материала осуществляют последовательно или почти одновременно, чтобы получить локализованную ванну расплава в месте, на которое направляется лазерный пучок, когда порошок, подаваемый в это же место, достигает этой поверхности.

Кроме того, за счет большой гибкости применения технологии лазерного напыления ребро или эти ребра можно выполнять из материала, полностью или частично отличающегося от материала лопатки.

Кроме того, можно отказаться от возможного выполнения покрытия путем термического напыления и в то же время выполнять ребра, которые не будут повреждаться при контакте со статором и с истирающимся венцом при его наличии.

Предпочтительно этапы г)-е) выполняют, пока вся поверхность вершины основания ребра не будет покрыта слоем, и во время этапа ж) ребро формируют путем последовательного нанесения слоев на всю поверхность вершины основания ребра, при этом каждый слой получают в результате выполнения этапов г)-е). Можно предусмотреть последовательное нанесение слоев, все более сужающихся в направлении, поперечном к стенке спинки и/или корытца лопатки.

Действительно, предпочтительно формировать ребро слой за слоем, выполняя в первую очередь новый слой на всей поверхности вершины основания ребра перед тем, как продолжить это формирование радиально дальше наружу.

Тем не менее, можно предусмотреть и другие методы формирования, среди которых можно указать формирование слой за слоем сектора ребра, затем формирование другого сектора ребра или при помощи нескольких оптических головок и нескольких сопел - одновременное формирование нескольких секторов ребра.

Предпочтительно на этапе е) проходить поверхность вершины основания ребра в направлении, поперечном к стенке корытца и/или спинки лопатки, прежде чем произвести смещение в продольном направлении между передней кромкой и задней кромкой.

В этом случае каждый слой формируют линия за линией, перемещая вдоль этой линии точку установки оптической головки и сопла (или перемещая конец лопатки по отношению к устройству лазерного напыления) параллельно направлению, поперечному к стенке корытца и/или спинки лопатки, прежде чем произвести смещение в продольном направлении конца лопатки и начать новую линию, вплоть до завершения выполнения слоя.

Можно выбрать и другие траектории перемещения для формирования каждого слоя, например, осуществляя один за другим выполнение швов материала, которые будут немного смещены в поперечном направлении относительно друг друга.

Согласно другому предпочтительному варианту на этапе е) лазерный источник и источник порошкообразного материала остаются активированными.

Таким образом, можно осуществлять непрерывное формирование ребра путем выполнения последовательных островков материала, либо для полного формирования ребра, либо циклами, каждый из которых соответствует изготовлению части (например, одного полного слоя ребра). Альтернативно или в комбинации с вышеуказанными операциями можно также в наиболее сложнодоступных зонах и/или в зонах с малыми размерами осуществлять поточечное нанесение материала, отключая лазерный источник и источник порошкообразного материала во время этапа е).

Объектом настоящего изобретения является также лопатка ротора газотурбинного двигателя, содержащая, по меньшей мере, одно ребро, выполненное на свободном конце, при этом ребро выполняют при помощи описанного выше способа в соответствии с изобретением.

Как следует из представленного выше описания способа в соответствии с настоящим изобретением, при помощи этого способа упомянутое ребро можно выполнять полностью (по всей его высоте) или только частично, а именно его концевую часть, образующую вершину.

В последнем случае радиально внутренняя часть ребра образована основанием, предварительно выполненным литьем вместе с остальной частью лопатки.

В частности, эта лопатка входит в состав ротора компрессора низкого давления или высокого давления или в состав турбины низкого давления или высокого давления газотурбинного двигателя.

Объектом настоящего изобретения является также газотурбинный двигатель, содержащий лопатку ротора вышеуказанного типа.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве примера, со ссылками на прилагаемые фигуры чертежей, в числе которых:

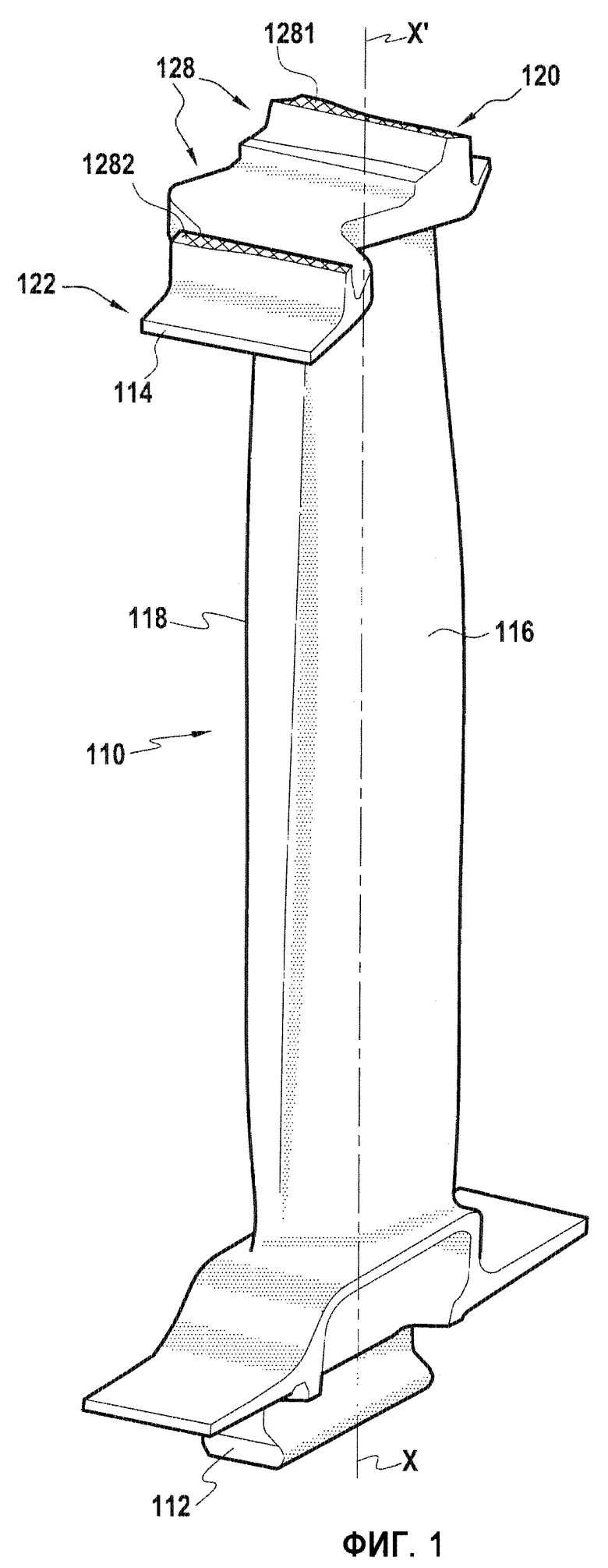

Фиг.1 представляет вид в изометрии лопатки первого типа.

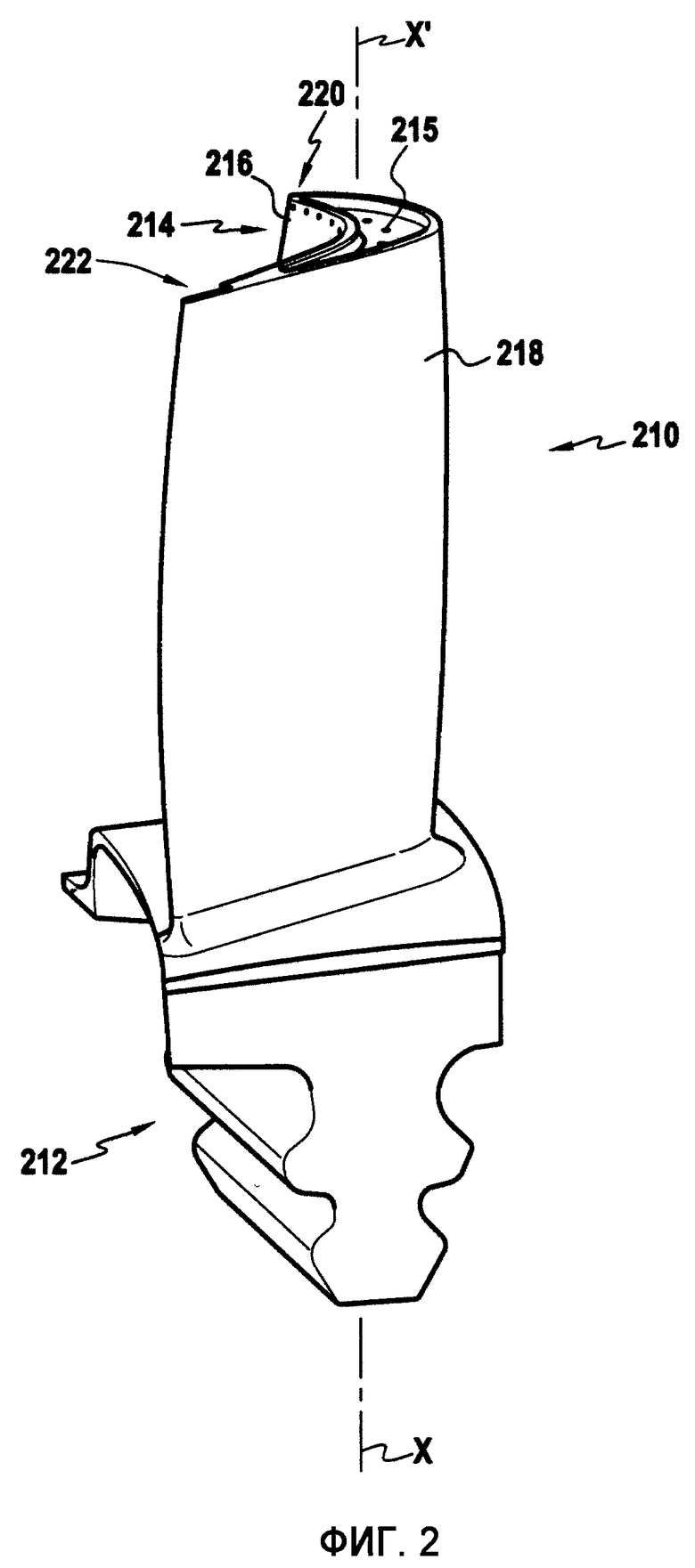

Фиг.2 - вид в изометрии лопатки второго типа.

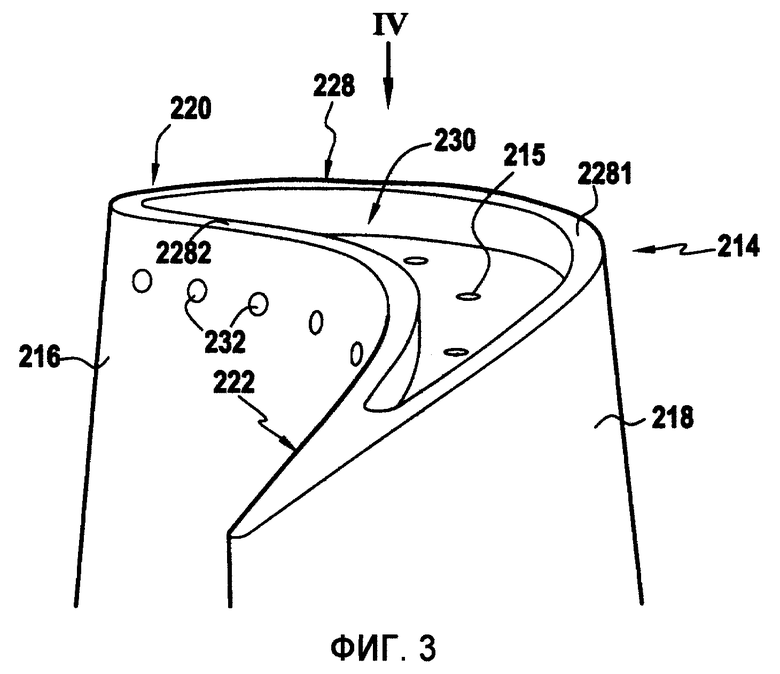

Фиг.3 - увеличенный вид в изометрии свободного конца лопатки, показанной на фиг.2.

Фиг.4 - упрощенный вид в направлении IV фиг.3 свободного конца лопатки.

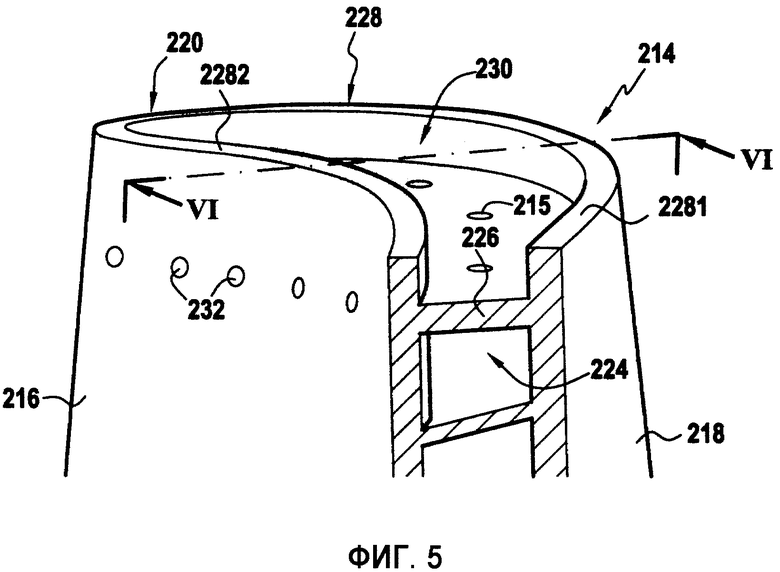

Фиг.5 - вид, аналогичный фиг.3, после продольного вырезания задней кромки лопатки.

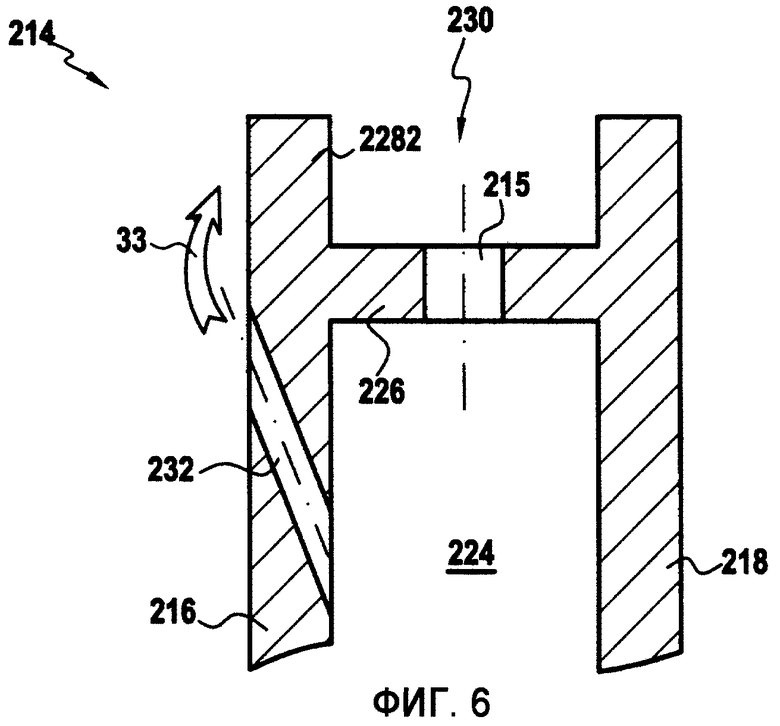

Фиг.6 - вид в продольном разрезе по плоскости IV-IV фиг. 4 или фиг. 5.

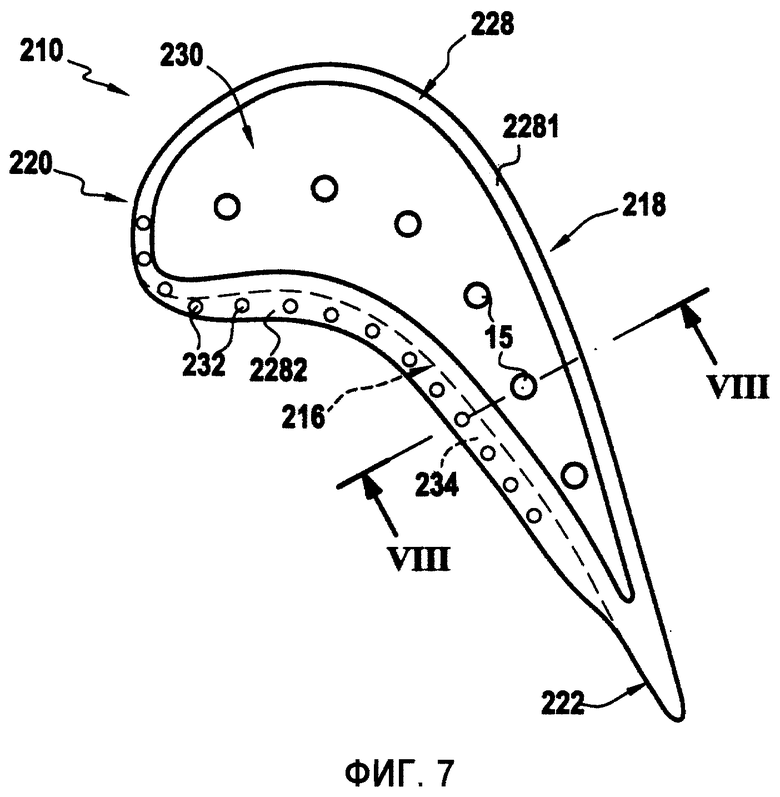

Фиг.7 - вид, аналогичный фиг.4, иллюстрирующий вариант выполнения.

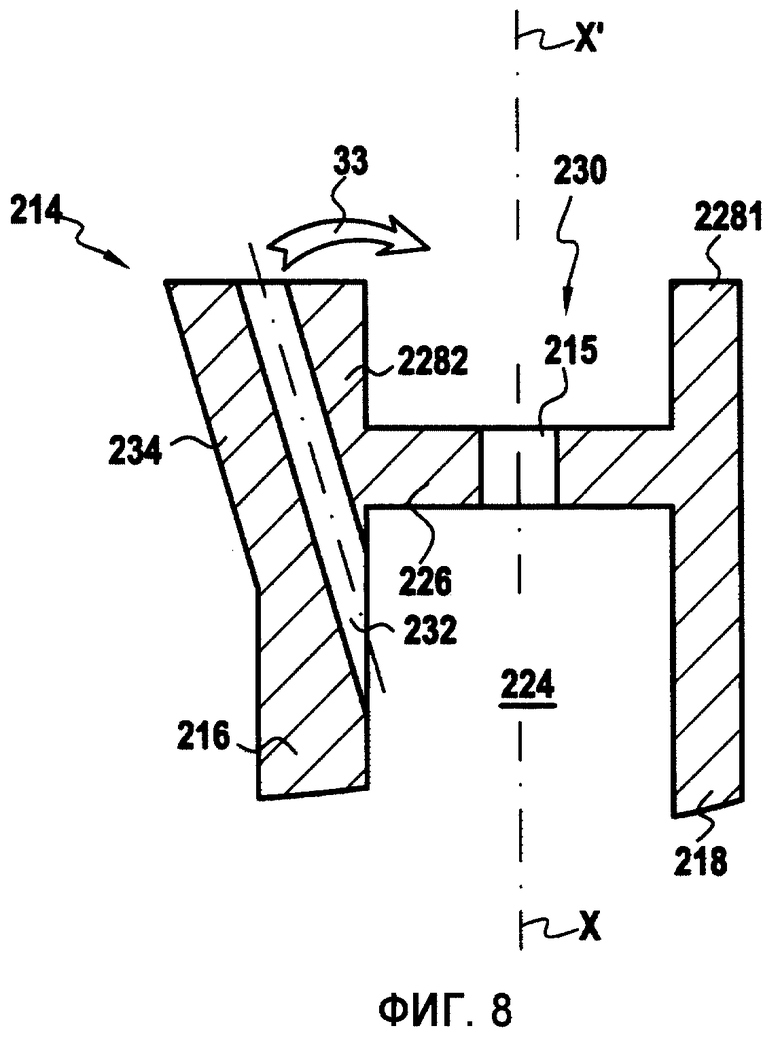

Фиг.8 - вид, аналогичный фиг.6, для варианта, показанного на фиг.7.

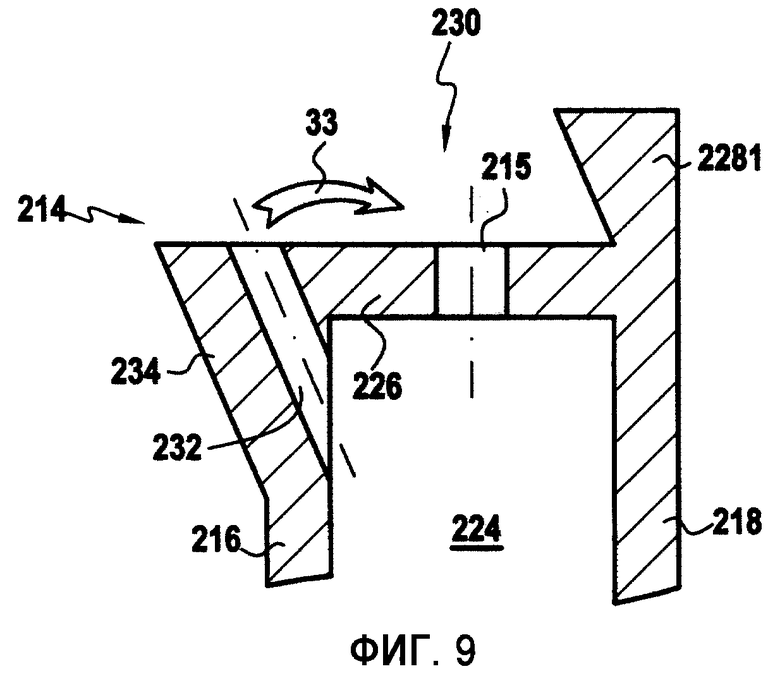

Фиг.9 - вид, аналогичный фиг.6, для лопатки согласно еще одному варианту выполнения.

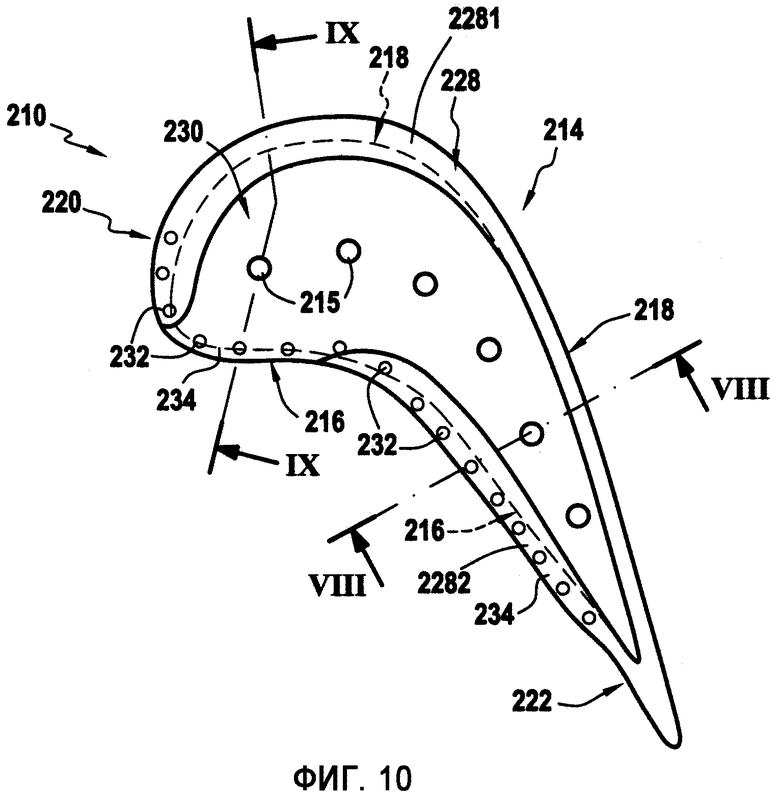

Фиг.10 - упрощенный вид свободного конца лопатки, аналогичный фиг.4, для лопатки с комбинацией различных форм ребра.

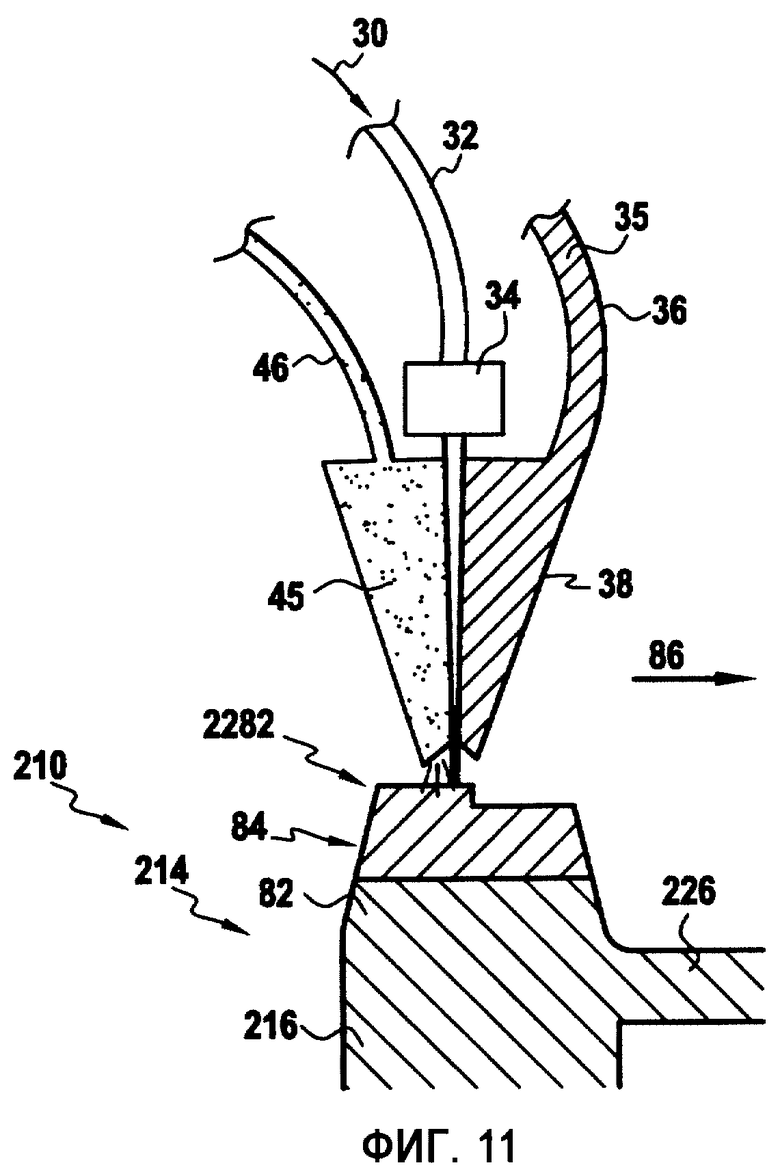

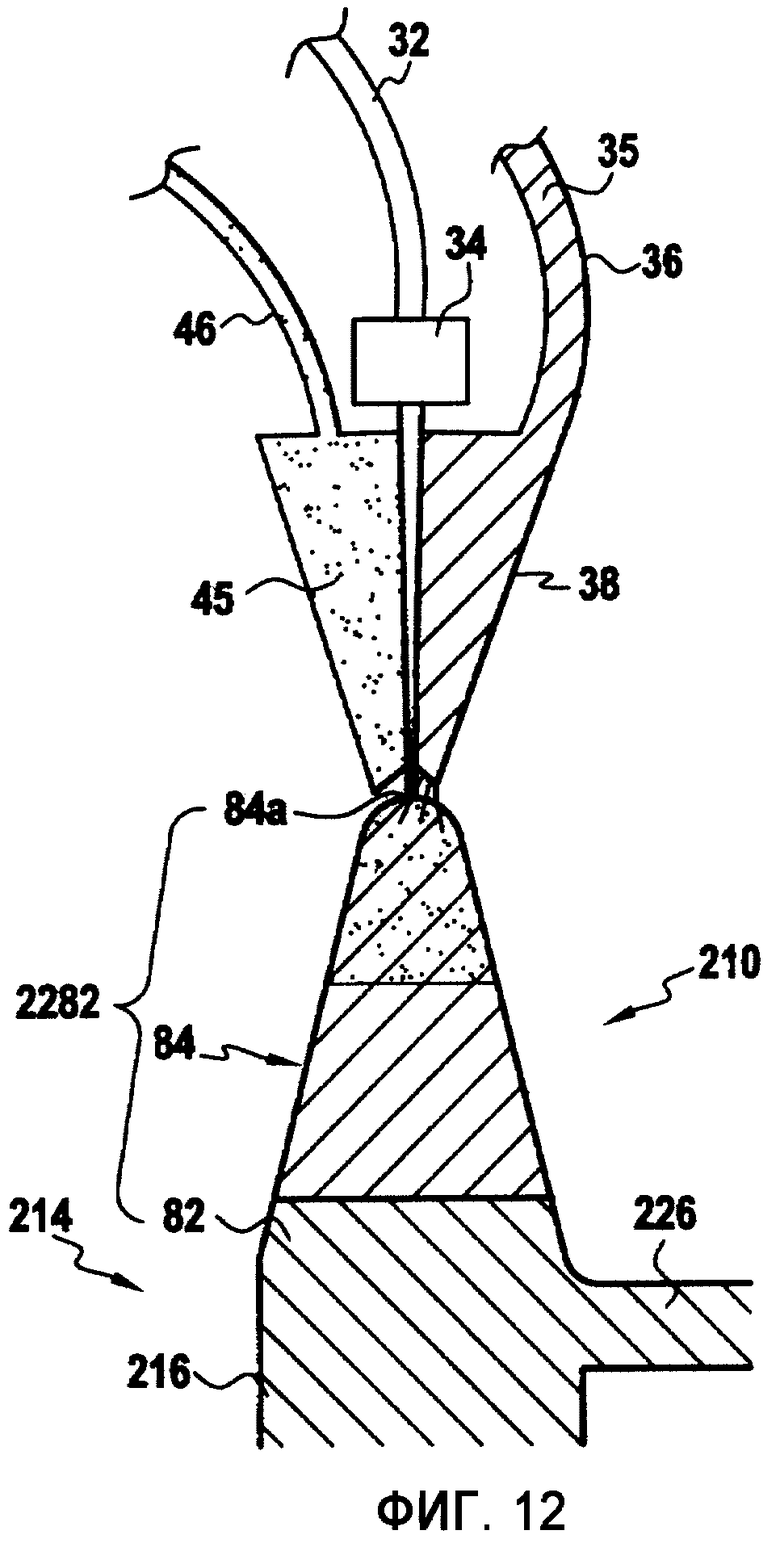

Фиг. 11 и 12 изображают схематичный частичный и увеличенный вид в осевом разрезе свободного конца лопатки, иллюстрирующий изменение поперечного сечения и профиля ребра во время осуществления способа изготовления в соответствии с настоящим изобретением.

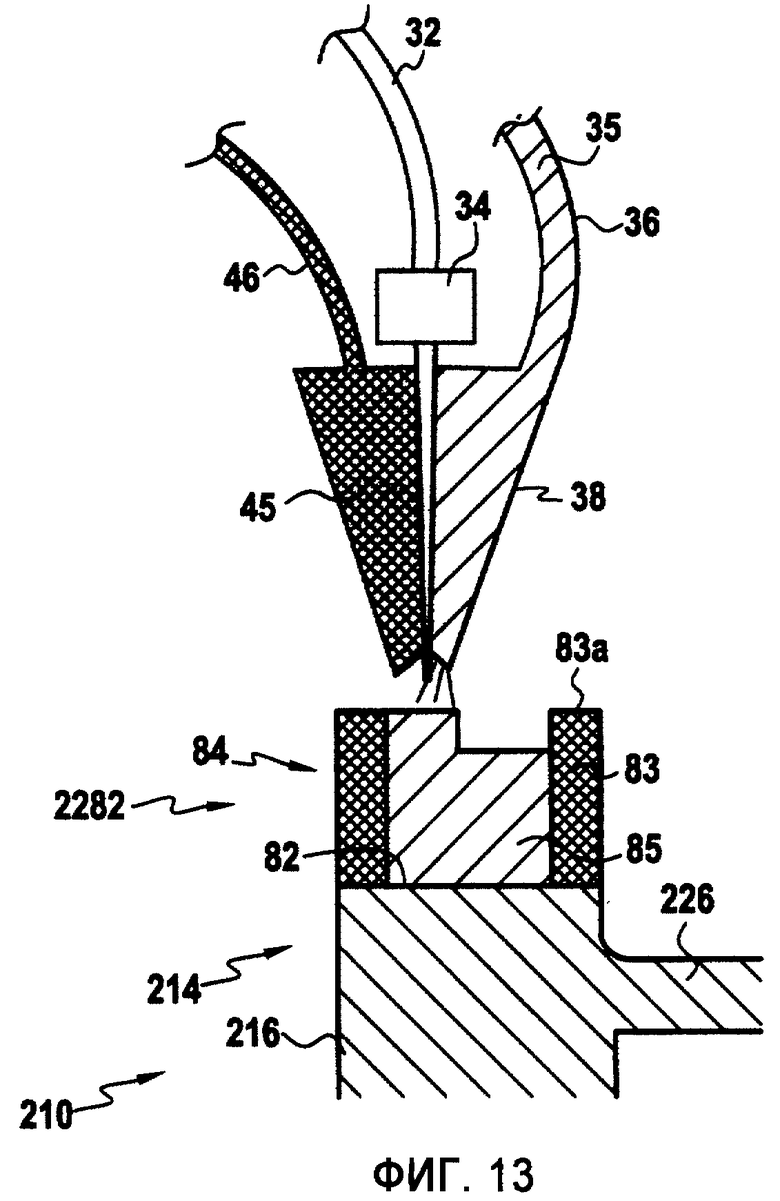

Фиг.13 представляет вид, аналогичный фиг.11, варианта осуществления способа в соответствии с настоящим изобретением.

На фиг.1 показана лопатка 110 первого типа газотурбинного двигателя, содержащая ножку 112 лопатки на ее внутреннем конце и свободный конец 114, образующий пятку на ее наружном периферическом конце. Эта лопатка 110 расположена в радиальном направлении вдоль оси Х-Х' лопатки, способствуя прохождению осевого потока, причем эта ось Х-Х' является перпендикулярной к оси ротора, на котором установлена эта лопатка 110. По своей длине лопатка 110 имеет профиль со стенкой корытца 116 и стенкой спинки 118.

На уровне своего свободного конца 114 лопатка 110 содержит два гребешка или ребра 128, соответственно 1281 и 1282, выполненные поперечно по отношению к стенкам корытца 116 и спинки 118 по существу в прямолинейном направлении, выступая в радиальном направлении от свободного конца 114. Высота ребер 1281 и 1282 может быть одинаковой между обоими ребрами и вдоль этих ребер или меняться, в частности быть больше со стороны стенки спинки, создавая эффект «зубьев пилы» от одной лопатки к другой. В любом случае изменение высоты является незначительным и не превышает, например, 0,2 мм, чтобы избежать износа ребра 128.

Таким образом, эта лопатка 110 первого типа содержит несколько ребер 128 (в частности, два ребра 1281 и 1282), выполненных между передней кромкой 20 и задней кромкой 22 параллельно друг другу, образуя гребешки, расположенные в продольном направлении и отделенные друг от друга.

На фиг.2 в изометрии показан пример лопатки 10 второго типа для ротора, в частности обычная полая лопатка для газовой турбины. Охлаждающий воздух (не показан) попадает внутрь лопатки от нижней части ножки 212 лопатки в радиальном (вертикальном) направлении к свободному концу 214 лопатки (вверху на фиг.2), затем этот охлаждающий воздух выходит наружу, соединяясь с главным газовым потоком.

В частности, как следует из фиг. 5-10, этот охлаждающий воздух циркулирует во внутреннем канале 224 охлаждения, выполненном внутри лопатки 210 и достигающем свободного конца 214 лопатки на уровне сквозных отверстий 215.

Корпус лопатки содержит стенку корытца 216 (на всех фигурах слева) и стенку спинки 218 (на всех фигурах справа). Стенка корытца 216 имеет общую вогнутую форму и обращена первой стороной к потоку горячих газов, то есть подвержена давлению газов, тогда как стенка спинки 218 является выпуклой и обращена в сторону продолжения потока горячих газов, то есть в сторону всасывания газов.

Стенки корытца 116 и спинки 118 соединяются в месте передней кромки 220 и в месте задней кромки 222, выполненными радиально между свободным концом 214 лопатки и верхней частью ножки 212 лопатки.

Как показано в увеличенном виде на фиг. 3, 5 и 6, в месте размещения свободного конца 214 лопатки внутренний охлаждающий канал 224 ограничен стенкой 226 дна, выполненной по всему свободному концу 214 лопатки между стенкой корытца 216 и стенкой спинки 218 от передней кромки 220 до задней кромки 222.

В месте размещения свободного конца 214 лопатки стенки корытца и спинки 216, 218 образуют ребро 228 «ванночки» или открытой полости 230 в направлении, противоположном внутреннему охлаждающему каналу 224, то есть радиально наружу (на всех фигурах вверх).

Сквозные отверстия 215 выполнены через всю толщину стенки 226 дна и соединяют открытую полость 230 с внутренним охлаждающим каналом 224.

Это ребро 228 образовано ребром 2281 спинки и ребром 2282 корытца, продолжающими радиально наружу (на всех фигурах вверх) соответственно стенку спинки 218 и стенку корытца 216 за пределы стенки 226 дна до свободного конца 214 лопатки.

Таким образом, ребро 228 образует тонкую стенку вдоль профиля лопатки, которая защищает свободный конец 214 лопатки 210, в частности стенку 226 дна, от контакта с соответствующей кольцевой поверхностью статора, например картера турбины.

Как показано, в частности, в разрезе на фиг. 6, через стенку корытца 216 проходят наклонные охлаждающие каналы 232, соединяя внутренний охлаждающий канал 224 с наружной стороной стенки корытца 216 под наружной стороной ребра 2282 корытца.

Наклон этих охлаждающих каналов 232 выполняют таким образом, чтобы они выходили наружу в направлении вершины ребра 2282 корытца с возможностью максимального охлаждения этой вершины (стрелка 33 на фиг.6) вдоль стенки корытца 216 или, точнее, вдоль наружной стороны ребра 2282 корытца.

Согласно варианту, показанному на фиг. 7 и 8, стенка корытца 216 содержит выступающий концевой участок 234, наружная сторона которого наклонена относительно наружной стороны стенки корытца 216, при этом охлаждающие каналы 235 проходят через этот концевой участок 34. Согласно варианту, показанному на фиг.7 и 8, ребро 2282 корытца выступает в поперечном направлении наружу в месте концевого участка 234 стенки корытца 216 таким образом, что наружная сторона ребра 2282 корытца имеет наклон и образует острый угол с радиальным направлением (вертикальным на фиг. 8) или осью Х-Х' наружной стороны остальной части стенки корытца 216, причем этот угол предпочтительно находится в пределах от 0 до 45°, в частности от 10 до 35°, предпочтительно от 15 до 30° и еще предпочтительнее порядка 30°.

На фиг.9 показан другой вариант выполнения, согласно которому стенка корытца 216 не содержит ребра 2282 корытца. Согласно этому варианту вершина концевого участка 234 выполнена под прямым углом к стенкам корытца 216 и спинки 218 в направлении, параллельном вершине ребра 2281 спинки, продолжая наружную поверхность стенки 226 дна.

Кроме того, ребро 2281 спинки содержит внутреннюю сторону, обращенную к стенке корытца 216 и выполненную напротив открытой полости 230 с наклоном, образуя острый угол, то есть меньший 90°, с наружной стороной стенки 226 дна. В этом случае ребро 2281 спинки является более широким на уровне своей вершины.

Следует отметить, что эти разные показанные на фигурах и описанные выше варианты могут сочетаться между собой.

Так, например, на фиг.10 показан свободный конец 214 лопатки 210 второго типа, которая имеет несколько конфигураций ребра между своей передней кромкой 220 и своей задней кромкой 222;

- в передней части лопатки за передней кромкой 220 выполнен вариант по фиг.9 с концевым участком 234, образующим поперечный выступ со стороны стенки корытца 216, без ребра корытца и с ребром 2281 спинки, расширенным в своей вершине;

- в задней части лопатки перед задней кромкой 22 выполнен вариант по фиг.8, где со стороны стенки корытца 216 выполнен выступающий в поперечном направлении концевой участок 234, содержащий ребро 2282 корытца, расширенное в своей вершине, и со стороны стенки спинки 218 выполнено ребро 2281 спинки, не имеющее расширения в своей вершине.

Таким образом, лопатка 210 второго типа (с «ванночкой») является полой и содержит внутренний охлаждающий канал 224, открытую полость 230, выполненную на свободном конце 214 лопатки 210, и стенку 226 дна, выполненную по всему свободному концу 214 лопатки, отделяя упомянутый внутренний охлаждающий канал 224 от открытой полости 230, при этом упомянутая стенка 226 дна после этапа литья содержит основание ребра, на котором слой за слоем формируют ребро 2281 при помощи лазерного напыления.

В случае лопаток первого типа и второго типа и при осуществлении способа выполнения ребра в соответствии с настоящим изобретением предпочтительно выбирают один из двух или оба следующих варианта:

- ребро 128 или 228 выполняют между передней кромкой (120 или 220) и задней кромкой (122 или 222);

- ребро 128 или 228 выполняют, по меньшей мере, вдоль стенки спинки (118 или 218).

Далее, в качестве примера следует описание варианта осуществления способа в соответствии с настоящим изобретением со ссылками на фиг. 11-13, где показан частичный вид в разрезе ребра 2282 корытца, показанного на фиг.6.

Как показано на фиг.12, в поперечном сечении относительно стенок корытца 216 и спинки 218 наружный профиль ребра 2282 имеет по существу форму перевернутого V или U с ветвями U, имеющими наклон в направлении вершины ребра 2282.

В альтернативном варианте, показанном на фиг. 13, ребро 2282 выполняют с профилем в поперечном сечении в виде перевернутого U, где ветви U параллельны друг другу.

Однако, как было показано выше, согласно технологиям из предшествующего уровня техники ребро 2282 выполняют путем механической обработки в лопатке 210 после этапа литья согласно вышеуказанной форме. После этого, в случае необходимости, на это ребро 2282 путем термического напыления можно нанести покрытие для повышения его сопротивления истиранию.

В отличие от известных решений в настоящем изобретении свободный конец 214 лопатки 210 после литья подвергают механической обработке только для выполнения основания 82, выступающего над верхней поверхностью стенки 226 дна свободного конца 214 лопатки 210 не более чем на несколько миллиметров, чтобы получить начало выступающей формы ребра 2282.

После этого для изготовления остальной части ребра 2282, а именно его конца или кромки 14, используют оборудование (показано не полностью) для лазерного напыления.

Это оборудование содержит следующие компоненты:

- систему для захвата лопатки 210 и ее перемещения, в частности, при помощи вращения и поступательного движения;

- лазерный источник (СО2 или YAG) 30 с системой передачи лазерного пучка 32 путем отражения на зеркалах или при помощи оптического волокна до оптической головки 34;

- оптическую головку 34, которая имеет фокусное расстояние, соответствующее расстоянию между ней и предназначенной для нанесения покрытия поверхностью, при этом оптическая головка 34 неподвижно соединена с устройством позиционирования, располагающим ее таким образом, чтобы фокус пучка мог сканировать все точки поперечного сечения обрабатываемой поверхности или формируемого объема;

- по меньшей мере, один источник 35 первого порошкообразного материала, содержащий питатель и дозатор порошка, а также трубку 36 подачи этого порошка к соплу 38.

В представленном случае используют также источник 45 второго порошкообразного материала, соединенный с соплом 38 при помощи соответствующей трубки 46.

Таким образом, понятно, что предпочтительно во время этапа б) применяют первый источник 35 первого порошкообразного материала и второй источник 45 второго порошкообразного материала, при этом упомянутый первый источник и упомянутый второй источник соединены с напылительном соплом 38.

В примере, схематично показанном на фиг.11-13, оптическая головка 34 и сопло 38 образуют один узел, то есть оптическая головка 34 и напылительное сопло 38 неподвижно соединены друг с другом в одном напылительном узле, положение которого регулируют по отношению к лопатке 210.

Однако сопло 38 может быть также расположено отдельно сбоку от лазерного пучка и установлено на устройстве позиционирования, которое заставляет его следовать движениям фокальной точки лазерного пучка.

Из фиг.11-13 понятно, что формирование кромки 84 ребра 2282 осуществляют слой за слоем вплоть до формирования свободного конца кромки 84.

Для каждого формируемого слоя материал можно наносить поточечно согласно различным конфигурациям.

В частности, как показано на фиг.11, можно выполнять рядом друг с другом полоски материала, имеющие направление, поперечное к стенкам корытца 216 и спинки 218, перемещая для каждой полоски оптическую головку 34 и лопатку 210 относительно друг друга (стрелка 86 на фиг.11). После этого оптическую головку 34 и лопатку 210 перемещают относительно друг друга в продольном направлении, чтобы начать другую полоску, и так вплоть до завершения формирования этого нового слоя материала.

Затем этапы повторяют для выполнения нового, более узкого слоя материала и так вплоть до формирования свободного конца 84а кромки 84 (фиг.12).

В случае, показанном на фиг. 11 и 12, первые слои выполняют только из первого материала 35, затем последние слои кромки 84 выполняют из смеси первого материала 35 и второго материала 45, который может содержать абразивные частицы.

В этом случае на этапе д) активируют одновременно первый источник (35) и второй источник (45) порошкообразного материала таким образом, чтобы сопло (38) напыляло смесь первого и второго порошкообразных материалов 35 и 45.

В альтернативном варианте можно предусмотреть состав материала кромки 84, постепенно изменяемый путем увеличения содержания второго материала 45, смешиваемого с первым материалом 35, по мере приближения к свободному концу 84а кромки ребра 2282.

Необходимо отметить, что настоящее изобретение охватывает также случай, когда предварительно на этапе литья лопатки 210 не выполняют основания 82 ребра и выполнение всей высоты ребра осуществляют путем описанного выше формирования, при этом основание ребра сводится в этом случае (на чертеже не показан) к участку радиально наружной поверхности свободного конца 214, что в случае лопатки второго типа соответствует участку наружной поверхности стенки 226 дна.

На фиг.13 показан другой возможный вариант осуществления способа формирования ребра 2282 в соответствии с настоящим изобретением.

В данном случае в первую очередь путем плавления второго порошкообразного материала 45 выполняют два кольцевых шва 83а вдоль обоих продольных краев вершины основания 82 ребра (или ранее выполненного слоя), затем путем напыления первого порошкообразного материала 35 в ванну расплава, созданную лазерным пучком, заполняют пространство в виде лотка, образованное между этими двумя кольцевыми швами 83а, что позволяет сформировать центральную зону, которая в конечном итоге образует сердцевину 85 ребра 2282.

Таким образом, слой за слоем из второго порошкообразного материала 45 выполняют кольцевые швы 83а, которые образуют покрытие 83, а центральные зоны, заполненные первым порошкообразным материалом 35, образуют сердцевину 85 ребра 2282.

Предпочтительно первый порошкообразный материал 35 идентичен материалу лопатки, и/или второй порошкообразный материал 45 является более твердым, чем первый материал 35.

Таким образом, получают покрытие 83, более твердое, чем сердцевина 85 ребра 2282.

Например, лопатка 210 может быть выполнена из титанового сплава, и сердцевину ребра 2282 выполняют тоже из титанового сплава, а покрытие 83 - из твердого и абразивного материала. В качестве твердого и абразивного материала выбирают, в частности, металлы, стойкие к горячему окислению, такие как сплав типа MCrAlY (где М выбирают из группы, в которую входят никель, кобальт, железо или смесь этих металлов).

Понятно, что согласно способу, показанному на фиг.13, каждый слой (кроме последнего), образующий ребро 2282, получают в результате двух следующих подэтапов:

- на поверхности основания ребра 82 формируют два кольцевых шва 83а из второго порошкообразного материала 45 (в варианте можно предусмотреть смесь упомянутого первого порошкообразного материала 35 и упомянутого второго порошкообразного материала 45) за счет того, что на предыдущем этапе оптическую головку 34 и сопло 38 слегка смещают в продольном направлении между передней кромкой 220 и задней кромкой 222 относительно ранее сформированного локализованного утолщения;

- зону 85, расположенную между двумя швами 83а, заполняют первым порошкообразным материалом 35.

Таким образом, каждый кольцевой шов 83а выполняют непрерывным лазерным напылением, перемещая лопатку 210 в продольном направлении между передней кромкой 220 и задней кромкой 222.

Заполнение лотка, ограниченного между двумя швами 83а, первым порошкообразным материалом 35 можно осуществлять разными способами, а именно:

- либо путем продольного смещения с постепенным формированием другого шва, параллельного швам 83а, выполненным из второго материала 45, затем путем поперечного смещения для формирования нового кольцевого шва;

- либо путем поперечного смещения (направление стрелки 86 на фиг. 11) для заполнения зоны по продольной линии между двумя швами 83а и путем продольного смещения перед формированием новой поперечной линии в обратном направлении для заполнения пространства между двумя швами 83а, формируя последовательные полоски материала.

Последний слой ребра 2282 будет сформирован из того же материала, что и швы 83а, в частности из второго материала 45, более твердого, чем первый материал 35.

В случае, показанном на фиг. 13, ребро 2282 образовано основанием 82, над которым находится участок или кромка 84 в виде перевернутого U, содержащая сердцевину 85, выполненную из первого материала 35, и покрытие 83, полностью закрывающее сердцевину 85 и выполненное из второго материала 45, более твердого, чем материал сердцевины 85.

При помощи того же оборудования, которое было представлено со ссылками на фиг. 11-13, в соответствии с изобретением можно осуществить формирование кромки 14 ребра 2282, постепенно меняя состав материала от наружной поверхности, образующей покрытие 83, к сердцевине 85 ребра 2282 и постепенно изменяя соотношение между первым и вторым порошкообразными материалами 35 и 45.

Очевидно, что способ в соответствии с настоящим изобретением позволяет отказаться, с одной стороны, от сложной механической обработки и, с другой стороны, когда для сердцевины и поверхности используют разные материалы, от нанесения покрытия при помощи термического напыления, которое невозможно осуществить правильно в некоторых геометрических конфигурациях.

Кроме того, за счет простоты выполнения покрытия путем лазерного напыления можно наносить абразивные покрытия в таких ситуациях, в которых это было невозможно раньше.

Среди материалов, которые можно применять, предпочтительно для сердцевины 85 используют металлический порошок того же состава, что и лопатка 210, а именно титановый сплав или сплав на основе никеля, а для покрытия 83 предпочтительно используют твердые и абразивные материалы. В частности, для покрытия выбирают металлы, обладающие стойкостью к горячему окислению, такие как сплав типа MCrAlY (при этом М является металлом, выбираемым из группы, в которую входят никель, кобальт, железо или смесь этих металлов) или сплав на основе кобальта, хрома и вольфрама, такой как Stellite (зарегистрированный товарный знак). Кроме того, можно использовать керамические материалы, такие как двуоксид титана (TiO2), глинозем (AlO2), двуоксид циркония (ZrO2) или смесь, полученную на основе одного из этих материалов, или же SiC с покрытием из AlN или Al2O3.

Необходимо отметить, что охлаждающие каналы 232, соединяющие внутренний охлаждающий канал 224 и наружную сторону стенки корытца 216 и имеющие наклон относительно стенки корытца 216, выполняют внутри самого ребра 2282, внутри стенки корытца 216 и, в случае необходимости, в выступающей части 234, то есть в элементах после их формирования путем лазерного напыления.

Следует отметить, что описанную выше конструкцию можно применять не только для ребер 128, 228, но также для выступающей части 234, показанной на фиг. 8.

Изобретение предназначено для изготовления лопаток газотурбинных двигателей, содержащих, по меньшей мере, одно ребро на свободном конце. Сущность изобретения заключается в том, что формируют выступающую часть ребра (2282) путем последовательного нанесения слоев металла на основание (82). Для этого активируют лазерный источник, соединенный с оптической головкой (34), сфокусированной на точке поверхности вершины основания (82) ребра, и источник (35, 45) первого и второго порошкообразных материалов, соединенный с напылительным соплом (38). В созданную ванну расплава вводят порошок и формируют локализованное утолщение. После этого оптическую головку (34) и сопло (38) перемещают в другую точку, смежную с упомянутым утолщением, и повторяют указанные операции до завершения формирования слоя на основании (82). При этом на этапе перемещения головки (34) ее смещают в продольном направлении между кромками (120, 220) и (122, 222) относительно сформированного утолщения и формируют на поверхности основания ребра два кольцевых шва (83а). Зону между кольцевыми швами (83а) заполняют первым порошкообразным материалом. Обеспечивается упрощение технологии и повышение качества изделия. 3 н. и 15 з.п. ф-лы, 13 ил.

1. Способ выполнения, по меньшей мере, одного ребра (128, 228) на свободном конце (114, 214) лопатки (110, 210) ротора газотурбинного двигателя, отличающийся тем, что он содержит следующие этапы:

а) подготавливают лопатку (110, 210), содержащую на своем свободном конце, по меньшей мере, одно основание (82) ребра (128, 228);

б) подготавливают напылительное сопло (38), выполненное с возможностью перемещения по отношению к упомянутой лопатке, первый источник (35) первого порошкообразного материала и второй источник (45) второго порошкообразного материала, при этом упомянутый первый источник (35) и упомянутый второй источник (45) соединяют с напылительным соплом (38);

в) подготавливают лазерный источник, соединенный с оптической головкой (34), выполненной с возможностью перемещения по отношению к упомянутой лопатке (110, 210) для фокусировки лазерного пучка на точке поверхности упомянутого основания (82) ребра (128, 228);

г) оптическую головку (34) и сопло (38) регулируют по одной и той же точке поверхности вершины основания (82) ребра (128, 228);

д) активируют лазерный источник и источники (35, 45) порошкообразного материала, при этом создают ванну расплава, локализованную на уровне упомянутой точки, в которую напыляют порошкообразный материал, с получением в результате локализованного утолщения;

е) оптическую головку (34) и сопло (38) регулируют по другой точке поверхности вершины основания (82), смежной с упомянутым локализованным утолщением, и возвращаются на этап д) пока формирование слоя не будет завершено на всей ширине вершины основания (82);

ж) по меньшей мере, участок ребра (128, 228) формируют путем последовательного нанесения слоев на вершину основания (82), при этом каждый слой получают в результате выполнения этапов г)-е) и следующих подэтапов:

ж1) на поверхности основания (82) ребра (128, 228) формируют два кольцевых шва (83а) из второго порошкообразного материала (45) или из смеси упомянутого первого порошкообразного материала (35) и упомянутого второго порошкообразного материала (45) за счет того, что на этапе е) оптическую головку (34) и сопло (38) немного смещают в продольном направлении между передней кромкой (120, 220) и задней кромкой (122, 222) относительно ранее сформированного локализованного утолщения; и

ж2) зону (85), расположенную между двумя швами (83а), заполняют первым порошкообразным материалом (35).

2. Способ по п.1, отличающийся тем, что этапы г)-е) осуществляют до полного покрытия всей поверхности вершины основания (82) ребра (128, 228) слоем, причем на этапе ж) ребро (128, 228) формируют последовательным нанесением слоев на всю поверхность вершины основания (82) ребра (128, 228), при этом каждый слой получают в результате выполнения этапов г)-е).

3. Способ по п.1, отличающийся тем, что на этапе е) поверхность вершины основания (82) ребра (128, 228) проходят в направлении, поперечном к стенке корытца (116, 216) и/или спинки (118, 218), до выполнения смещения в продольном направлении между передней кромкой (122, 222) и задней кромкой (120, 220).

4. Способ по любому из пп.1-3, отличающийся тем, что на этапе е) лазерный источник и источники (35, 45) порошкообразного материала остаются активированными.

5. Способ по п.4, отличающийся тем, что второй материал (45) является более твердым, чем первый материал (35).

6. Способ по одному из пп.1-3, отличающийся тем, что первый материал (35) идентичен материалу лопатки (110, 210).

7. Способ по любому из пп.1-3, отличающийся тем, что на этапе д) одновременно активируют первый источник (35) и второй источник (45) порошкообразного материала таким образом, чтобы сопло (38) напыляло смесь порошкообразных материалов.

8. Способ по любому из пп.1-3, отличающийся тем, что оптическую головку (34) и напылительное сопло (38) неподвижно соединяют друг с другом в одном напылительном узле, положение которого регулируют относительно лопатки (110, 210).

9. Способ по любому из пп.1-3, отличающийся тем, что основание (82) ребра (128, 228) выполняют в радиальном продолжении, по меньшей мере, стенки спинки (18).

10. Лопатка (110, 210) ротора газотурбинного двигателя, содержащая, по меньшей мере, одно ребро (128, 228), находящееся на ее свободном конце (114, 214), отличающаяся тем, что ребро (128, 228) выполнено способом по любому из пп.1-9.

11. Лопатка (110, 210) по п.10, отличающаяся тем, что ребро (2282) образовано основанием (82), над которым выполняют участок (84), содержащий сердцевину (85), выполненную из первого материала, и покрытие (83), полностью закрывающее сердцевину (85) и выполненное из второго материала, более твердого, чем материал сердцевины (85).

12. Лопатка (110, 210) по п.10, отличающаяся тем, что упомянутое ребро (2282) образовано основанием (82), над которым выполняют участок (84), состав материала которого меняется, начиная от его свободного конца (84а).

13. Лопатка (110, 210) по любому из пп.10-12, отличающаяся тем, что упомянутое ребро (128, 228) выполнено между передней кромкой (120 или 220) и задней кромкой (122 или 222).

14. Лопатка (110, 210) по любому из пп.10-12, отличающаяся тем, что упомянутое ребро (128, 228) выполнено, по меньшей мере, вдоль стенки спинки (118 или 218).

15. Лопатка (ПО) по любому из пп.10-12, отличающаяся тем, что содержит несколько ребер (1281, 1282), выполненных между передней кромкой (120) и задней кромкой (122) параллельно друг другу.

16. Лопатка (210) по любому из пп.10-12, отличающаяся тем, что является полой и содержит внутренний охлаждающий канал (224), открытую полость (230) на свободном конце (214) лопатки (210) и стенку (226) дна, выполненную по всему концу (214) лопатки, отделяющую упомянутый внутренний охлаждающий канал (224) от открытой полости (230), при этом стенка (226) дна содержит основание (82) ребра (228).

17. Лопатка (210) по п.16, отличающаяся тем, что дополнительно содержит охлаждающие каналы (232), внутренний охлаждающий канал (224) и наружную сторону стенки корытца (216), при этом охлаждающие каналы (232) имеют наклон относительно стенки корытца (216).

18. Газотурбинный двигатель, содержащий лопатку (110, 210) ротора по любому из пп.10-17.

| УСТРОЙСТВО ДЛЯ СМАЗКИ ГРЕБНЕЙ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097241C1 |

| RU 2003134537 А, 10.05.2005 | |||

| FR 2858650 А1, 11.02.2005 | |||

| СПОСОБ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С ДВУХСОПЛОВОЙ ПОДАЧЕЙ ПОРОШКА | 1996 |

|

RU2100479C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| RU 2058871 С1, 10.05.2004. | |||

Авторы

Даты

2011-03-27—Публикация

2006-11-15—Подача