Изобретение относится к ультразвуковому неразрушающему контролю материалов и изделий и может быть использовано, в частности, при ультразвуковом контроле труб в иммерсионном варианте при помощи пьезоэлектрических преобразователей в случае линейного перемещения труб по рольгангу.

Известен иммерсионный способ использования ультразвуковых струйных трактов для дефектоскопии толстолистового проката и устройство для его осуществления, в котором процесс формирования струи осуществляется путем поступления раздельных водяных потоков через отверстия в успокоительные камеры, разделенные перегородкой. В успокоительных камерах водяные потоки теряют свою скорость и уже без явно выраженной турбулентности поступают непосредственно в рабочие камеры, оборудованные ультразвуковыми датчиками, и в струеобразующие устройства [1].

Недостатком известного устройства является сложность изготовления устройства, большой расход воды и невозможность ультразвукового контроля цилиндрических изделий и, в частности, труб.

Известно устройство для передачи колебаний от ультразвукового преобразователя к объекту контроля, состоящее из корпуса с камерой, имеющей выходное отверстие, ультразвукового преобразователя, вмонтированного в этот корпус, и средств направления потока жидкости в корпус для выброса струи жидкости через отверстие и удара по объекту непрерывной струей. При этом ультразвуковые колебания от ультразвукового преобразователя передаются к объекту контроля через поток жидкости [2].

К недостаткам известного устройства следует отнести большой расход воды, возникновение акустических помех при динамическом контакте струи жидкости с объектом контроля и невозможность использования при ультразвуковом контроле цилиндрических изделий, например труб.

Известен струйный акустический преобразователь, в котором реализован метод жидкостного «клина». В известном устройстве струя формируется соплом, имеющим экспоненциальный закон изменения сечения, который обеспечивает формирование струй с ламинарным потоком. Устройство содержит демпферную камеру, которая уменьшает турбулентность потока, поступающего в сопло, а пьезоакустический преобразователь расположен на оси сопла для создания акустического поля, причем предсопловая камера и сопло выполнены из полимерных материалов [3].

Недостатком известного устройства является большой расход воды и невозможность ультразвукового контроля цилиндрических изделий и, в частности, труб.

Известен способ ультразвукового контроля труб пьезоакустическим преобразователем, работающим в иммерсионном варианте при переменном угле ввода звука через водяной входной участок. Устройство для осуществления способа содержит ультразвуковой датчик с непрерывно перестраиваемым углом, который установлен в водяной камере, подогнанной по диаметру контролируемой трубы, при этом труба непрерывно вращается в приспособлении, а приспособление непрерывно перемещается вдоль трубы [4].

Однако в водяной камере, в которой установлен ультразвуковой датчик, нельзя обеспечить стабильное ламинарное движение жидкости, так как в результате взаимных перемещений датчика и трубы, не имеющей идеально гладкой поверхности, и неизбежных утечек, трудно полностью исключить возникновение турбулентности в водяной камере, что способствует росту акустических помех и искажению получаемых сигналов, отраженных от дефектов.

Целью изобретения является исключение указанных недостатков.

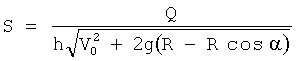

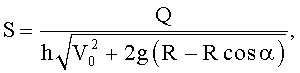

Указанная цель достигается тем, что в струйном акустическом преобразователе, содержащем корпус, водяную камеру, питающее устройство и ультразвуковые датчики, горизонтальная поверхность водяной камеры выполнена эквидистантно половине поверхности объекта контроля, например, трубы, перемещающейся линейно по рольгангу, водяная камера имеет канал, образованный горизонтальной поверхностью камеры и боковыми ее стенками, сужающийся по радиусу R от входа в водяную камеру струи жидкости с шириной сечения S0 до выхода из камеры с шириной S1 по закону согласно выражению:

, где:

, где:

Q - расход воды

V0 - скорость воды на входе

S - ширина сечения струи

R - радиус изгиба, по которому струя меняет свое направление движения

h - толщина слоя воды (принимаем 3 мм)

S0 - ширина сечения струи на входе

S1 - ширина сечения струи на выходе

α - угол (0…π)

Кроме того, акустические датчики равномерно располагаются вдоль поверхности водяной камеры, а для ультразвукового контроля второй половины трубы, вдоль линии ее перемещения, устанавливается зеркально аналогичный струйный акустический преобразователь.

Пример. Найти для трубы диаметром 60 мм входную и выходную ширину сечения струи (жидкостного «клина») в водяной камере, если

V0=2 м/с

h=0.003 м

R=0.03 м

Q=0.18 л/с

α0=0°

α1=l80°, подставив данные в вышеприведенное выражение, получим:

Ширина сечения жидкостного «клина» (струи) на входе S0 составит 0,03 м.

Ширина сечения жидкостного «клина» (струи) на выходе S1 составит 0,0264 м.

В предлагаемом струйном акустическом преобразователе струя жидкости постоянной толщины h формируется в канале водяной камеры, образованном горизонтальной поверхностью камеры и боковыми ее стенками, сужающемся по радиусу R от входа в камеру с шириной сечения струи S0, до выхода ее из камеры с шириной S1 по вышеприведенному закону, позволяющему формировать струю жидкости с ламинарным потоком.

При этом акустические датчики равномерно располагаются вдоль поверхности водяной камеры по радиусу R.

Для ультразвукового контроля второй половины трубы, вдоль линии ее перемещения устанавливается зеркально аналогичный струйный акустический преобразователь.

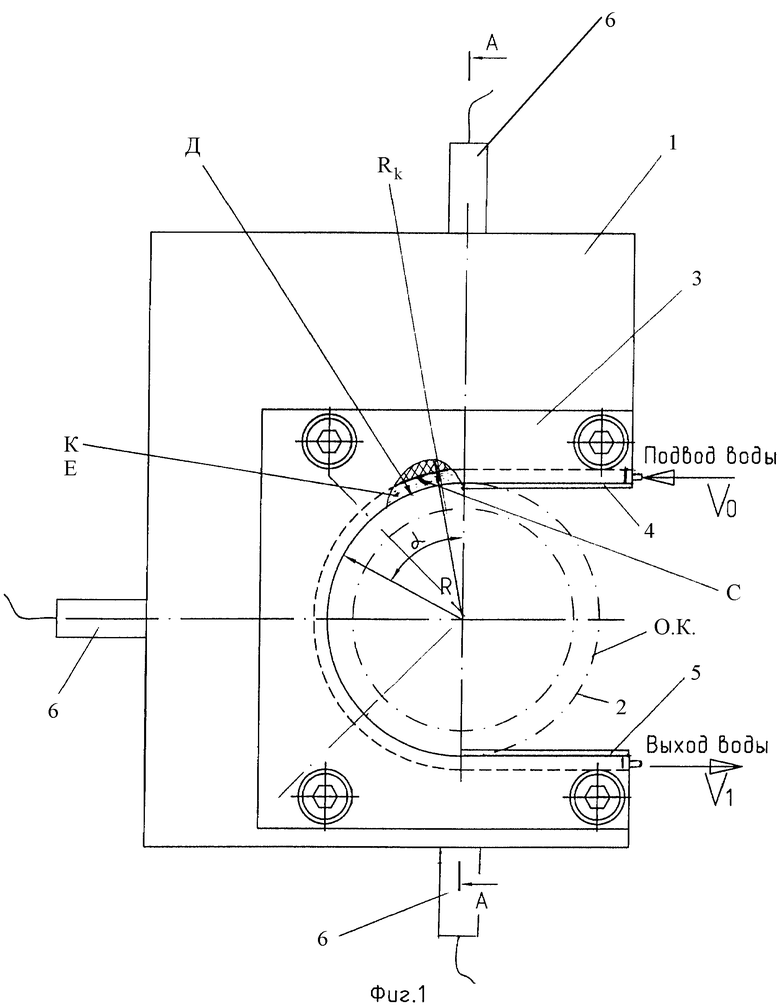

На фиг.1 показан струйный акустический преобразователь спереди.

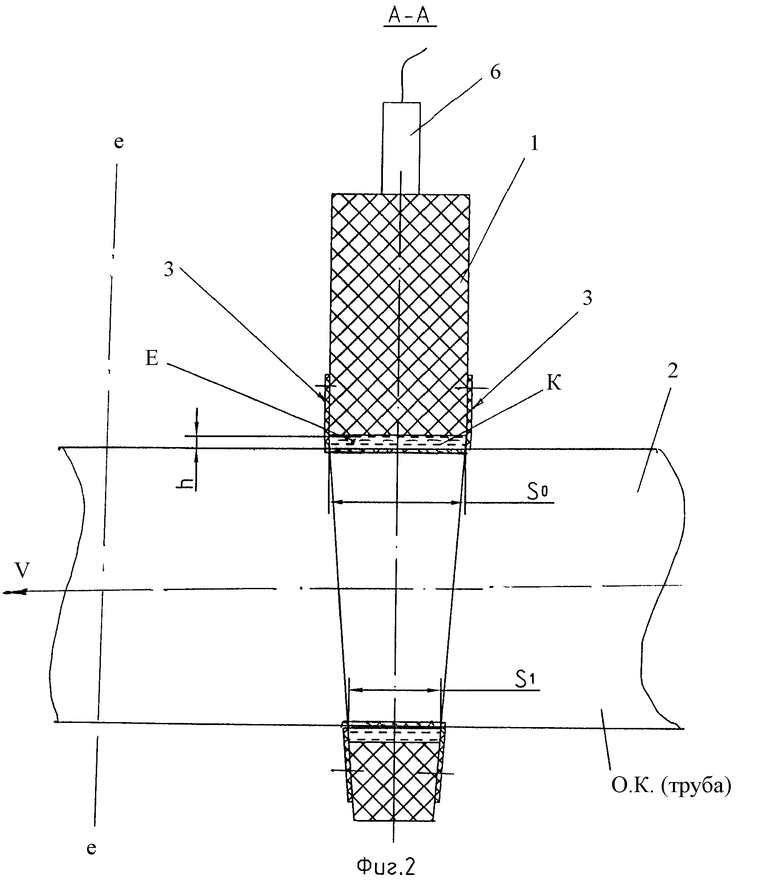

На фиг.2 показан разрез А-А на фиг.1.

Струйный акустический преобразователь содержит корпус 1, поверхность которого С, сопряженная с поверхностью Д объекта контроля, например, трубы 2, выполнена по радиусу Rк на половине окружности трубы 2 эквидистантно контролируемой поверхности Д трубы 2, боковые стенки 3, формирующие канал К в водяной камере Е, средства 4 и 5 для входа жидкости в канал К корпуса 1 и выхода жидкости из канала К, сужающегося по вышеприведенному закону. Ультразвуковые датчики 6 расположены в корпусе 1 равномерно по окружности канала К. Зная расход воды и скорость потока на входе в водяную камеру и задавшись толщиной слоя воды в канале, по указанному выше закону можно рассчитать конструктивные размеры канала струйного акустического преобразователя для любого диаметра контролируемой трубы. Струйный акустический преобразователь, контролирующий вторую половину трубы 2, установлен зеркально первому струйному акустическому преобразователю по оси е-е по ходу V движения трубы 2 (условно не показан).

Предлагаемое изобретение позволяет решить проблему качественного ультразвукового контроля труб, перемещающихся по рольгангу линейно, так как обеспечивает высокую производительность этого контроля (при вращении труба движется медленнее по рольгангу).

Испытания предлагаемого преобразователя показали положительные результаты.

Источники информации

1. Каширин В.А., Новицкий В.А. К вопросу использования ультразвуковых струйных трактов для целей дефектоскопии толстолистового проката. - Изв. ЛЭТИ, 1978, вып.233, с.25-31.

2. Патент США №2, 751, 783.

3. Голубев А.С., Добротин Д.Д., Паврос С.К. Ультразвуковая аппаратура для автоматизированного контроля тонколистового проката. - Дефектоскопия. 1993. №8. С.46-52.

4. Крауткремер Й., Крауткремер Г. Ультразвуковой контроль материалов. М.: Металлургия. 1980. - 752 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2359263C1 |

| Установка для автоматического ультразвукового контроля рельсов | 2017 |

|

RU2692947C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2359264C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2650358C2 |

| ЛОКАЛЬНАЯ ИММЕРСИОННАЯ ВАННА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВ | 2016 |

|

RU2640450C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397491C1 |

| Устройство для ультразвукового контроля круглого проката и труб | 2017 |

|

RU2655048C1 |

| УСТРОЙСТВО ПОВЕРХНОСТНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ АВТОМАТИЧЕСКОЙ ЛИНИИ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223560C2 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ИНТРОСКОПИИ | 2008 |

|

RU2359265C1 |

Использование: для ультразвукового контроля труб. Сущность заключается в том, что струйный акустический преобразователь содержит корпус, водяную камеру, питающее устройство и ультразвуковые датчики, при этом поверхность водяной камеры выполнена эквидистантно половине поверхности объекта контроля, например, трубы, перемещающейся линейно по рольгангу, водяная камера имеет канал, образованный горизонтальной поверхностью камеры и боковыми ее стенками, сужающийся по радиусу R от входа в водяную камеру струи жидкости с шириной сечения S0 до выхода из камеры с шириной S1 по определенной зависимости, акустические датчики равномерно располагаются вдоль поверхности водяной камеры, а для ультразвукового контроля второй половины трубы, вдоль линии ее перемещения, установлен зеркально аналогичный струйный акустический преобразователь. Технический результат: обеспечение стабильного, ламинарного движения жидкости в водяной камере с целью снижения акустических помех и, как следствие, получение более четких акустических сигналов, отраженных от дефектов. 2 ил.

Струйный акустический преобразователь, содержащий корпус, водяную камеру, питающее устройство и ультразвуковые датчики, отличающийся тем, что поверхность водяной камеры выполнена эквидистантно половине поверхности объекта контроля, например трубы, перемещающейся линейно по рольгангу, водяная камера имеет канал, образованный горизонтальной поверхностью камеры и боковыми ее стенками, сужающийся по радиусу R от входа в водяную камеру струи жидкости с шириной сечения S0 до выхода из камеры с шириной S1 по закону согласно выражению:

где Q - расход воды;

V0 - скорость воды на входе;

S - ширина сечения струи;

R - радиус изгиба, по которому струя меняет свое направление движения;

h - толщина слоя воды (принимаем 3 мм);

S0 - ширина сечения струи на входе;

S1 - ширина сечения струи на выходе;

α - угол (0…π),

акустические датчики равномерно располагаются вдоль поверхности водяной камеры, а для ультразвукового контроля второй половины трубы вдоль линии ее перемещения установлен зеркально аналогичный струйный акустический преобразователь.

| Голубев А.С., Добротин Д.Д., Паврос С.К | |||

| Ультразвуковая аппаратура для автоматизированного контроля тонколистового проката | |||

| Дефектоскопия, 1993, №8, с.46-52 | |||

| УЛЬТРАЗВУКОВОЙ ИММЕРСИОННЫЙ ДЕФЕКТОСКОП | 0 |

|

SU180392A1 |

| Устройство для ультразвукового контроля труб | 1988 |

|

SU1649417A1 |

| Устройство для ультразвукового контроля длинномерных цилиндрических изделий | 1985 |

|

SU1250937A1 |

| Устройство для автоматического ультразвукового контроля труб | 1977 |

|

SU705327A1 |

| US 5001674 A, 19.03.1991 | |||

| US 6935178 B2, 30.08.2005. | |||

Авторы

Даты

2011-03-27—Публикация

2010-02-18—Подача