Область техники

Изобретение относится к методам неразрушающего контроля горячего и холодного листового проката с использованием электромагнитно-акустических преобразователей.

Предшествующий уровень техники

Известен способ ультразвукового контроля и устройство для его осуществления [1]. Устройство содержит корпуса, на которых установлены блоки акустических преобразователей, средства для перемещения корпусов, датчик измерения пройденного пути с индикатором наличия акустического контакта, дефектоскоп с микропроцессором. Корпуса соединены между собой с возможностью изменения расстояния между ними и фиксации в различных положениях. Блоки акустических преобразователей подпружинены относительно корпусов, а на одном из корпусов установлен подпружиненный датчик измерения пройденного пути.

К недостатку устройства относится невозможность непрерывного перемещения корпусов с блоками акустических преобразователей относительно друг друга. Эти перемещения осуществляются в известном устройстве при помощи регулировочно-фиксирующего механизма, причем раздвижение корпусов выполняют вручную.

Кроме того, пружинная подвеска блоков преобразователей не гарантирует их от повреждения при скольжении по поверхности листа.

Известен способ бесконтактного ультразвукового контроля сортового проката и труб и установка для его осуществления [2], содержащая транспортную линию с приводными и неприводными роликами, многоканальный маркер, механизм сканирования с несколькими блоками преобразователей, измерители перемещения контролируемого объекта и оптический датчик, находящийся в точке начала осей координат.

Однако в известном устройстве блоки преобразователей размещены на определенных расстояниях друг от друга вдоль объекта контроля и не могут перемещаться относительно объекта контроля при изменении его положения в пространстве, что может привести к ошибке при определении координат переднего или заднего конца и сбою в работе маркера и снижению эффективности сканирования.

Известно устройство для обнаружения дефектов с помощью ультразвука, содержащее ультразвуковой сканер с ультразвуковым зондом для двухмерного сканирования поверхности листов, привод для сканера и вычислительный блок, управляющий сканером, принятое за прототип [3].

Однако в известном устройстве отсутствуют механизмы автоматического поиска продольных и поперечных кромок поверхности объекта контроля. Кроме того, при сканировании контролируемый лист неподвижен, что не дает возможности использовать известное устройство при движении листа, например, по рольгангу.

Раскрытие сущности изобретения

В основу изобретения поставлена задача создания устройства для ультразвукового контроля листового проката, которое обеспечивало бы оптимальное расположение и непрерывное перемещение блоков ультразвуковых преобразователей в зависимости от положения листа и автоматический поиск его продольных и поперечных кромок в процессе движения по рольгангу для обеспечения 100% плотности контроля.

Поставленная задача решается тем, что устройство для ультразвукового контроля листового проката, содержащее блоки электромагнитно-акустических преобразователей, датчики положения листа относительно оси рольганга и систему автоматики, согласно изобретению, выполнено в виде двух платформ (11, 53), одна из которых (11) установлена с возможностью перемещений поперек листа, а другая (53) установлена неподвижно, на подвижной платформе (11) установлены, по меньшей мере, две балки (2, 3) с линейками электромагнитно-акустических преобразователей (32) для ультразвукового контроля основного металла и одна балка (1) с блоком электромагнитно-акустических преобразователей (32) для поиска и контроля левой кромки листа, первая балка (2) с линейками электромагнитно-акустических преобразователей для ультразвукового контроля основного металла закреплена на ней неподвижно, вторая балка (3) с линейками электромагнитно-акустических преобразователей для ультразвукового контроля основного металла установлена с возможностью перемещений вдоль продольной оси платформы (11) поперек листа (25), балка (1) с блоком электромагнитно-акустических преобразователей для поиска и ультразвукового контроля левой кромки листа установлена на подвижной платформе (11) с возможностью перемещений параллельно ее продольной оси на расстояние, большее половины ширины контролируемого листа, на второй балке (3) установлены датчик положения продольной правой кромки листа (8, 9), жестко связанный с балкой, привод с датчиком линейных перемещений (15, 16), обеспечивающий заданное положение балки относительно кромок листа и первой балки (3) и заданное перекрытие зон контроля листа линейками электромагнитно-акустических преобразователей, на первой балке (2) установлен датчик положения продольной правой кромки листа (6, 7), жестко связанный с балкой и платформой (11), на балке (1) с блоком электромагнитно-акустических преобразователей (32) для поиска и контроля левой кромки листа установлены привод (13) с датчиком линейных перемещений (14), обеспечивающий заданное положение относительно левой кромки контролируемого листа, и датчик положения продольной левой кромки (4, 5) листа (25), на неподвижной платформе (53), установленной перед подвижной платформой (11), по ходу движения контролируемого листа (25), симметрично относительно оси рольганга, установлены блоки оптических датчиков (31) поиска продольных кромок контролируемого листа, снабженные приводами (17, 19), и стационарные оптические датчики (56, 57) для обнаружения листа под неподвижной платформой, установленные на противоположных ее концах, на неподвижной платформе и на рельсовом пути подвижной платформы установлены измерительные ролики (24, 27, 30) для определения координат положения передней и задней поперечных кромок контролируемого листа (25), а перед неподвижной платформой установлены линейки (21, 22) с оптическими датчиками (87, 88) для контроля формы поперечных кромок контролируемого листа и определения начала и конца ультразвукового контроля. Датчики (4, 6, 8) положения продольных кромок контролируемого листа 25 содержат раму, рычаг холостой, шарнир, ось, тягу, рычаг приводной, пневмоцилиндр с магнитной линейкой на штоке, ось, замыкатель, к центру которого присоединено отсчетное устройство линейного перемещения, сферический шарнир, накладки, стопор, упор, втулку, винт, крышку, кронштейн, причем перемещение центра замыкателя соответствует перемещению точки, лежащей посередине между накладками.

Обнаружив переднюю кромку листа оптическими датчиками на неподвижной платформе, система автоматики определяет неровность передней поперечной кромки и начало для ультразвукового контроля листа.

Далее лист транспортируется в зону поиска продольных кромок. Контроль перемещения листа при этом осуществляется по показаниям датчиков перемещения (например, энкодеров).

При входе листа в зону поиска продольных кромок правый и левый блоки оптических датчиков выполняют алгоритм поиска правой и левой кромки листа. Контроль положения продольных кромок листа относительно оси рольганга осуществляется по показаниям датчиков перемещения (энкодеров).

После того как правая и левая кромки листа найдены, информация об их положении передается на приводы подвижной платформы, подвижной балки с линейками электромагнитно-акустических преобразователей и балки с блоками электромагнитно-акустическими преобразователями для поиска и контроля левой кромки листа. По этим показаниям система автоматики позиционирует указанные устройства в положение найденных кромок. Контроль положения подвижной платформы и балок с линейками электромагнитно-акустических преобразователей относительно оси рольганга осуществляется по показаниям соответствующих датчиков перемещения (энкодеров).

При входе листа в зону работы балки с блоком электромагнитно-акустических преобразователей для поиска и ультразвукового контроля левой кромки листа подвижная платформа перемещается в сторону левой кромки листа до обнаружения кромки механическим датчиком слежения. В процессе контроля листа положение блока электромагнитно-акустических преобразователей относительно левой кромки листа поддерживается по показаниям этого датчика.

При входе листа в зону работы балки с линейкой электромагнитно-акустических преобразователей, закрепленной неподвижно на подвижной платформе, платформа перемещается в сторону правой кромки листа до обнаружения кромки механическим датчиком слежения. В процессе контроля листа положение линейки электромагнитно-акустических преобразователей относительно правой кромки листа поддерживается по показаниям этого датчика. Коррекция положения осуществляется перемещением платформы. Контроль положения платформы осуществляется по показаниям датчика перемещения (например, энкодера). Количество электромагнитно-акустических преобразователей, осуществляющих контроль данного листа, определяется исходя из ширины листа по показаниям оптических датчиков поиска и положения продольных кромок листа.

При входе листа в зону работы подвижной балки с линейкой электромагнитно-акустических преобразователей подвижная балка перемещается в сторону правой кромки листа до обнаружения кромки механическим датчиком слежения. В процессе контроля листа положение линейки электромагнитно-акустических преобразователей относительно правой кромки листа поддерживается по показаниям этого датчика. Коррекция положения осуществляется перемещением балки с линейкой электромагнитно-акустических преобразователей. Контроль положения подвижной балки с линейкой электромагнитно-акустических преобразователей осуществляется по показаниям датчика перемещения (энкодера). Количество электромагнитно-акустических преобразователей (ЭМАП), осуществляющих контроль данного листа, определяется исходя из ширины листа по показаниям оптических датчиков поиска и положения продольных кромок листа.

Краткое описание чертежей:

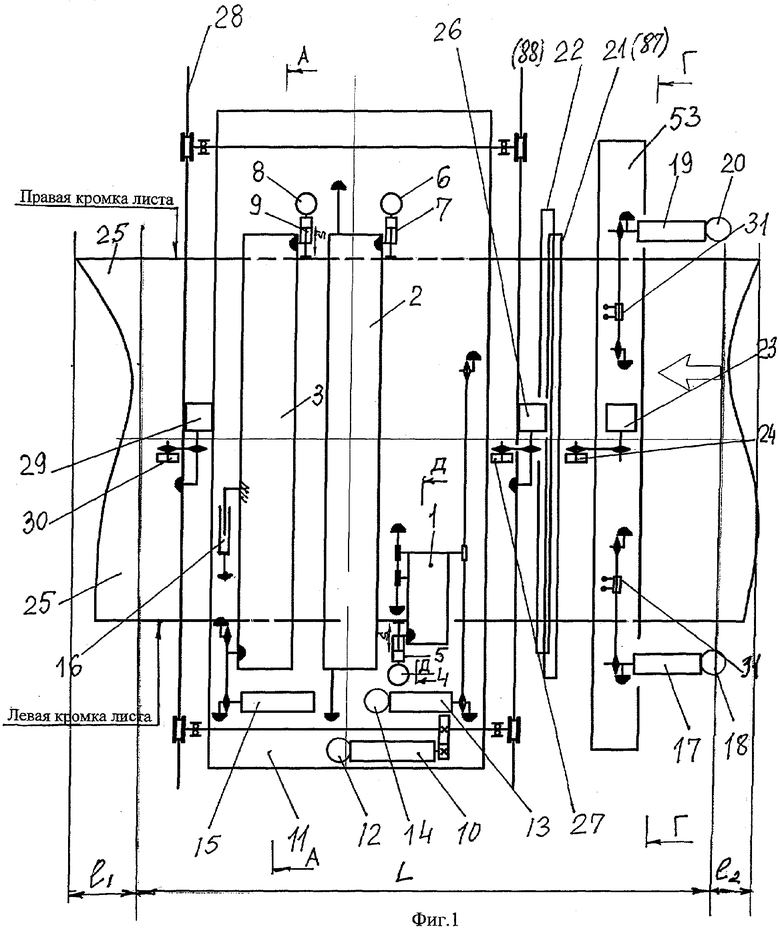

фиг.1 изображает схему устройства для ультразвукового контроля листового проката в плане;

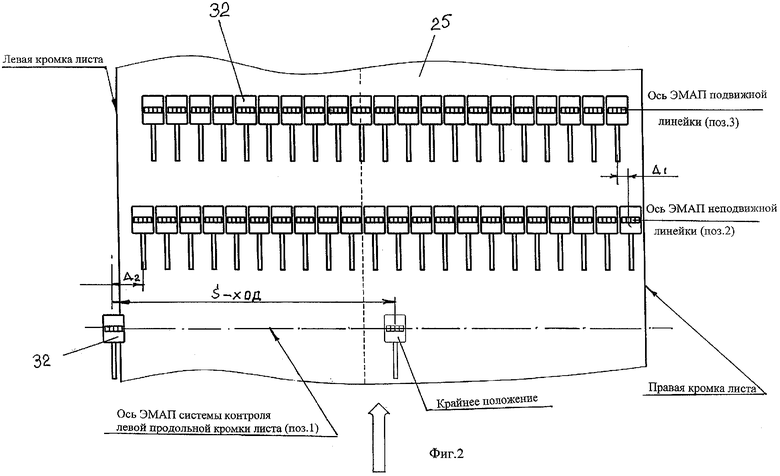

фиг.2 - схема расположения блоков ЭМАП для контроля основного металла и левой продольной кромки листа на подвижной платформе относительно контролируемого листа;

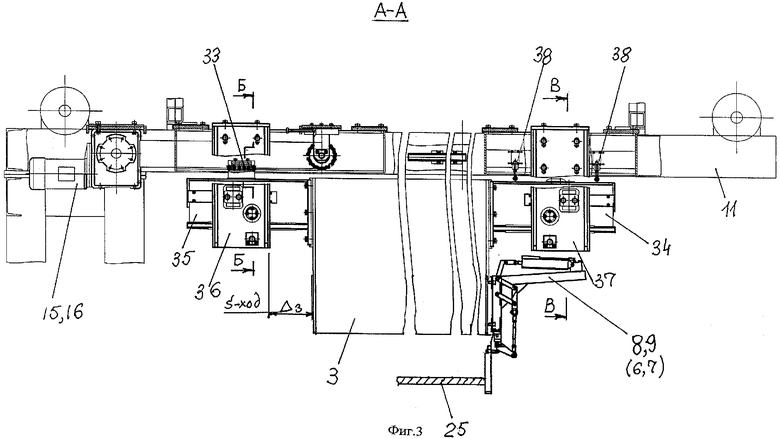

фиг.3 - механизм перемещения подвижной балки с линейкой ЭМАП для контроля основного металла на подвижной платформе, сечение А-А;

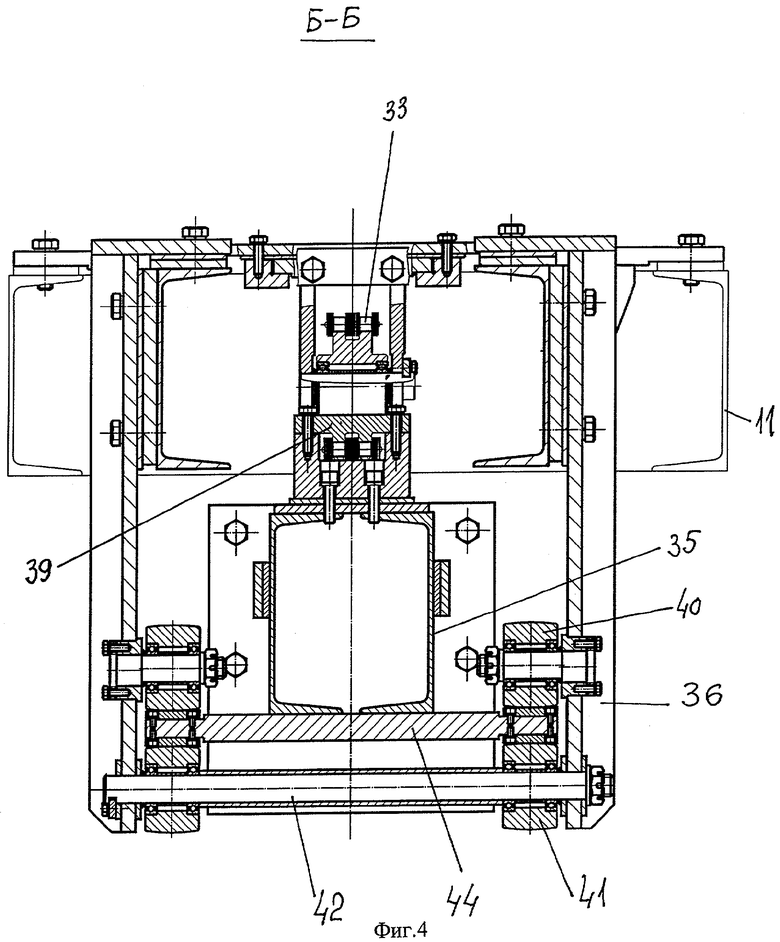

фиг.4 - то же, сечение Б-Б;

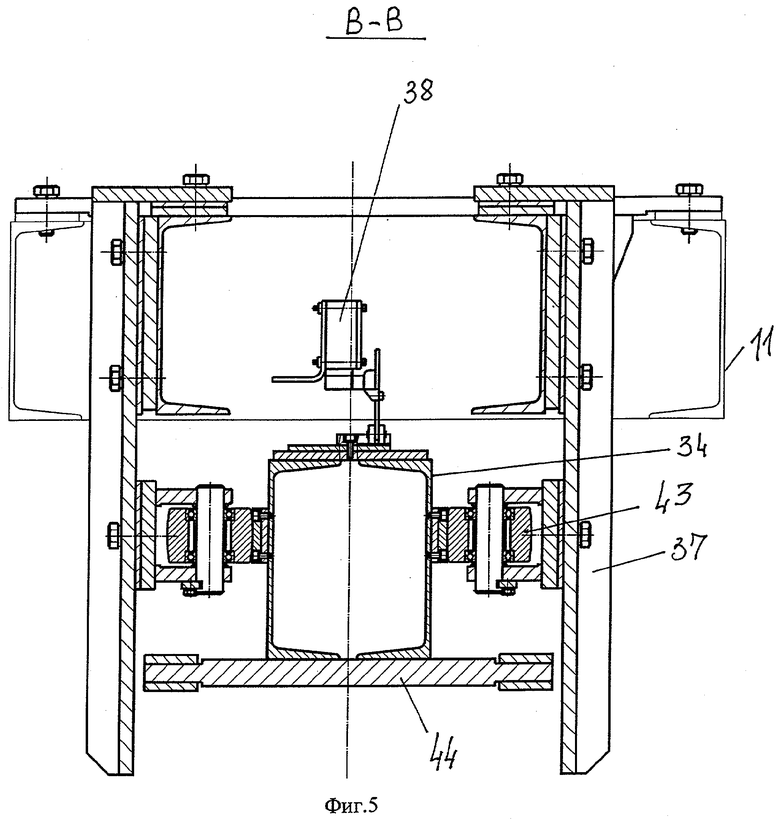

фиг.5 - то же, сечение В-В;

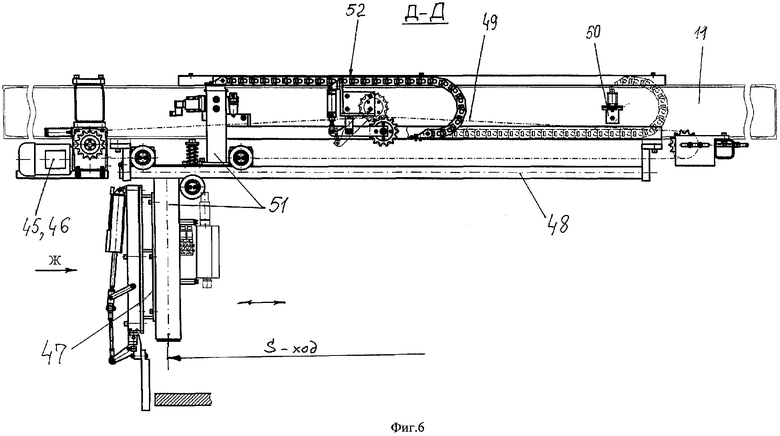

фиг.6 - механизм перемещения механического датчика слежения левой продольной кромки на балке с блоком ЭМАП, установленной подвижно на подвижной платформе, сечение Д-Д;

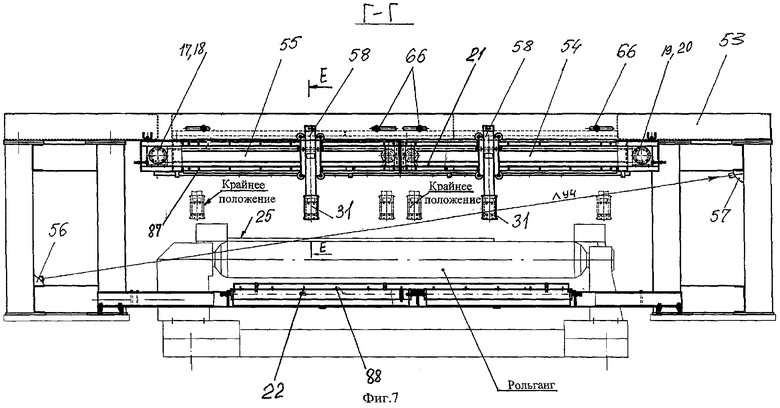

фиг.7 - неподвижная платформа с блоками оптических датчиков, сечение Г-Г;

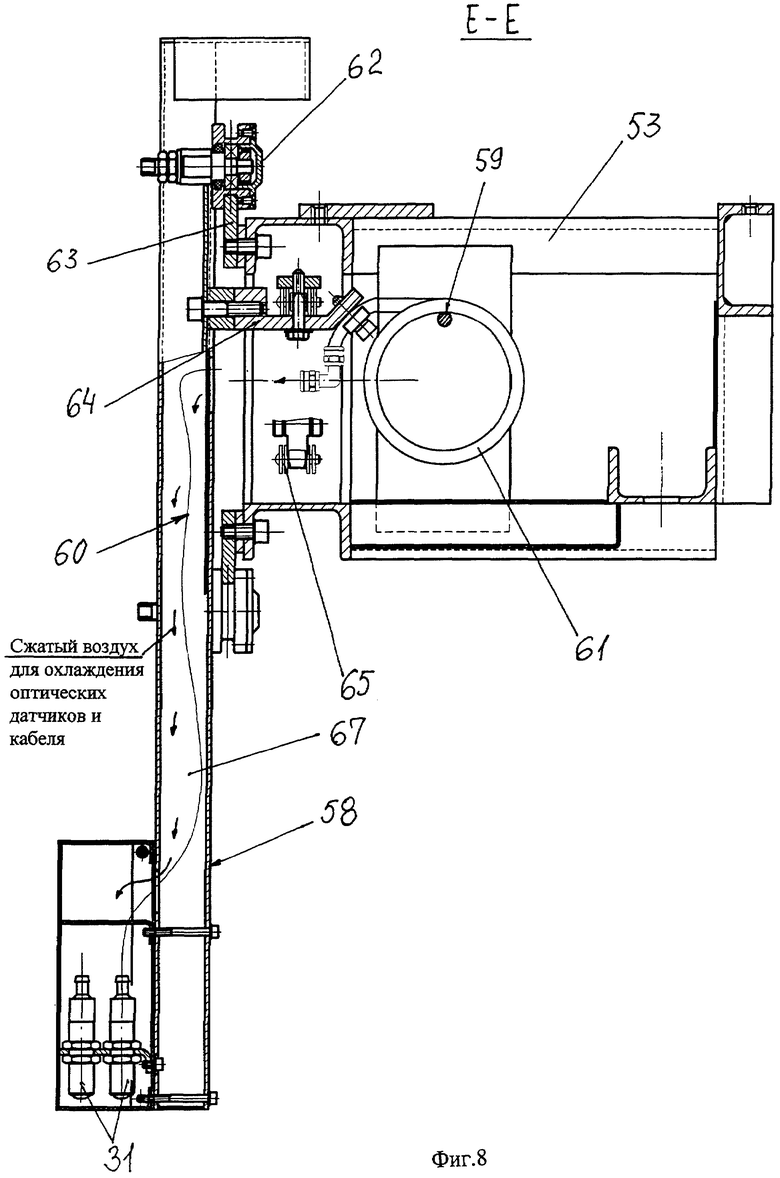

фиг.8 - тоже, сечение Е-Е;

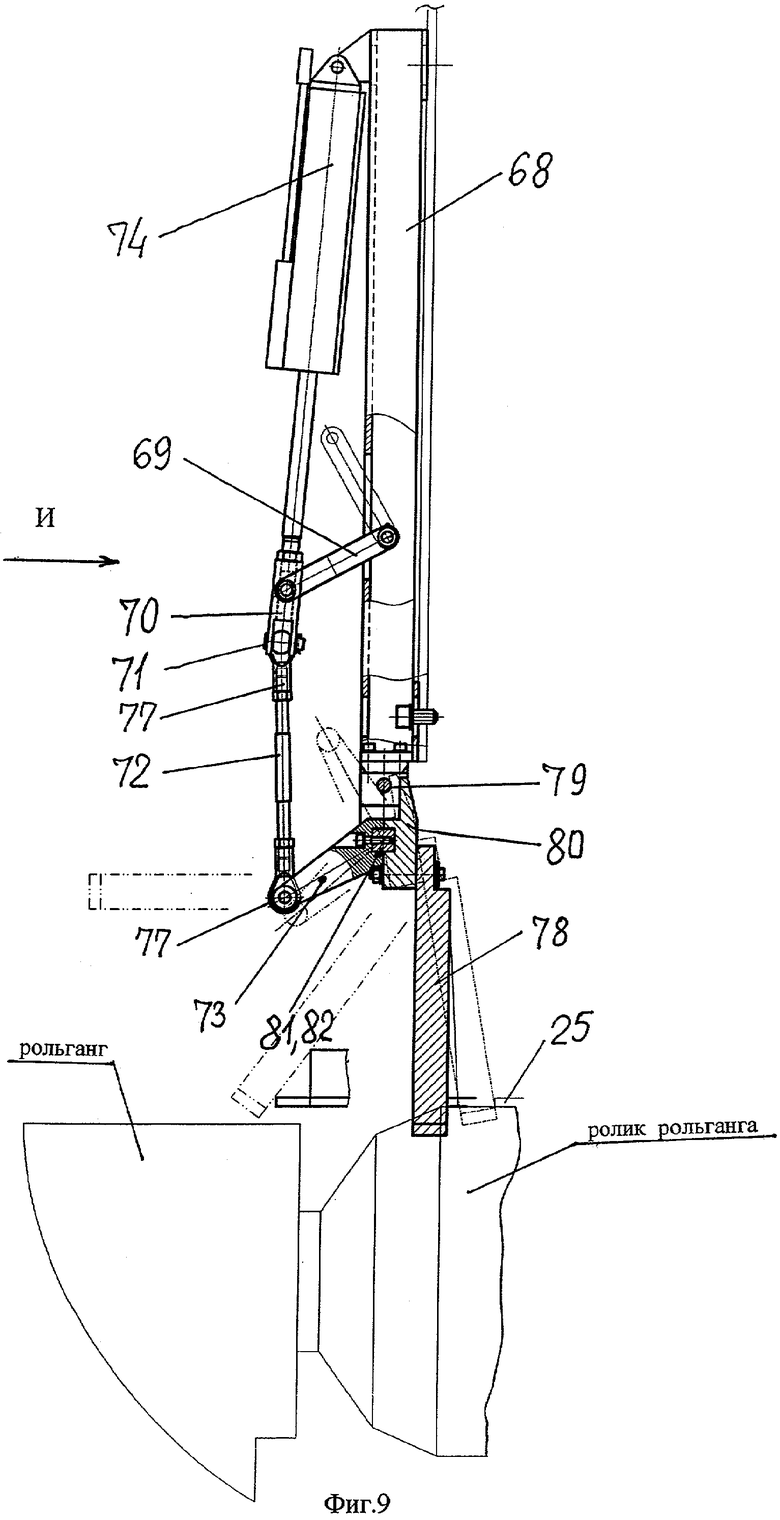

фиг.9 - механический датчик слежения (положения) продольных кромок контролируемого листа;

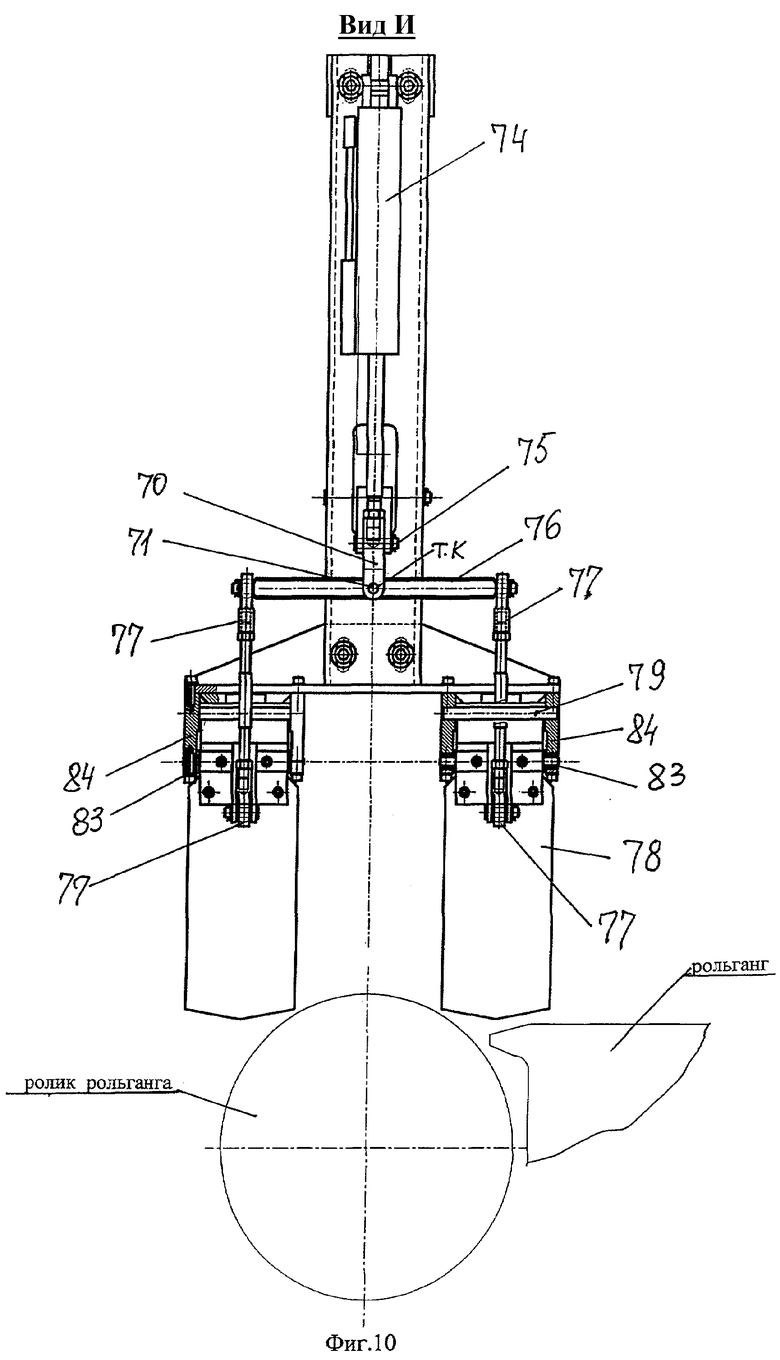

фиг.10 - то же, вид И;

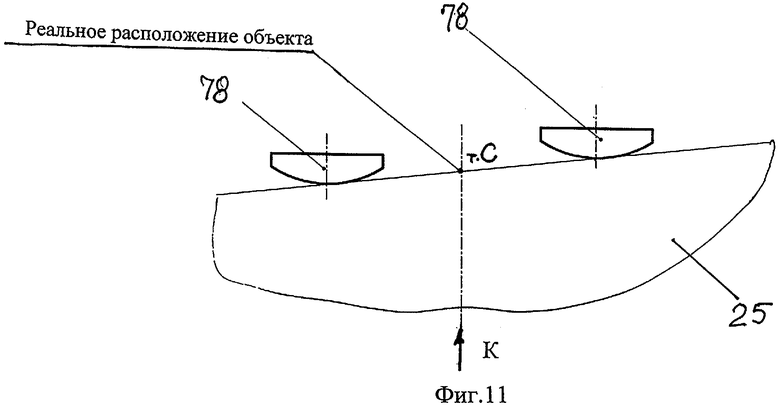

фиг.11 - то же, положение датчика при изменении положения контролируемого листа в плане;

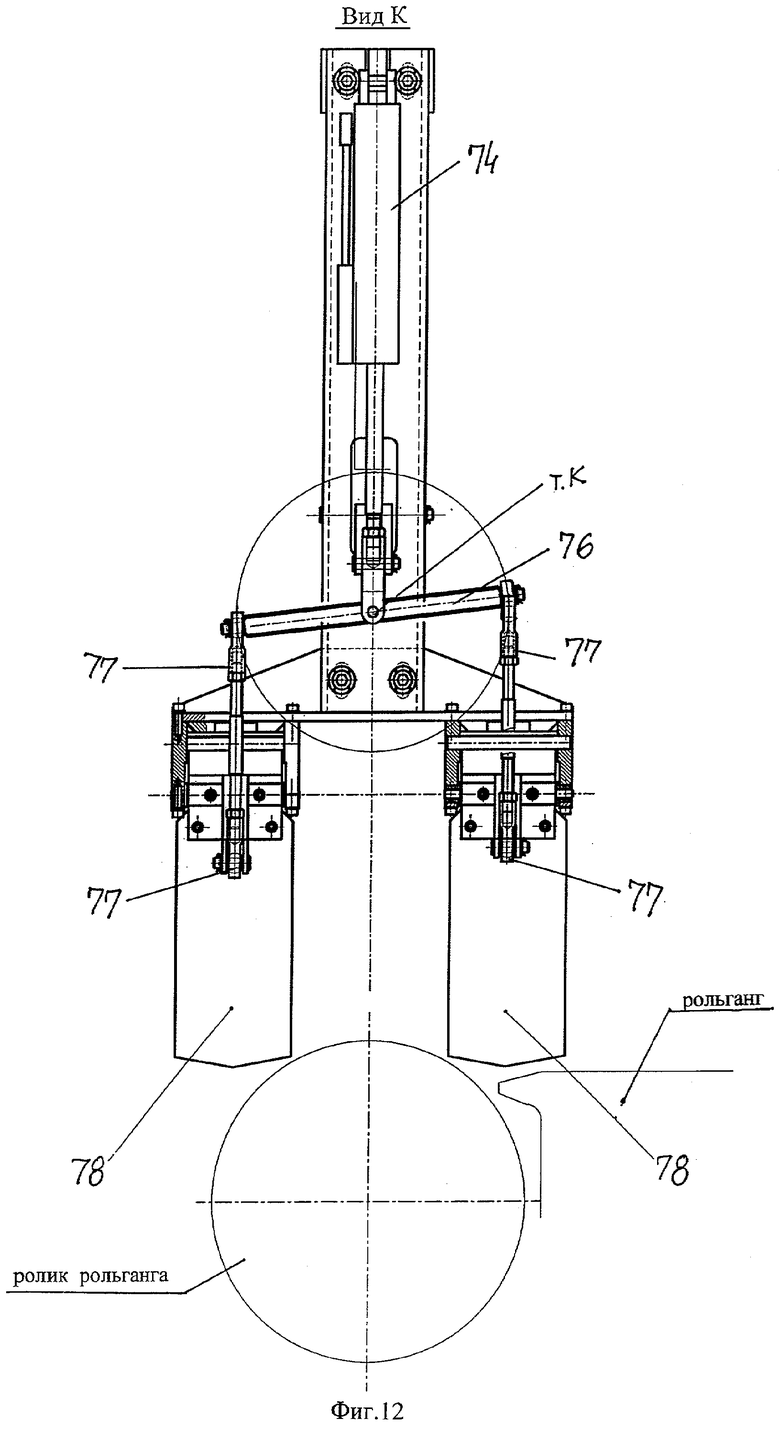

фиг.12 - то же, вид К;

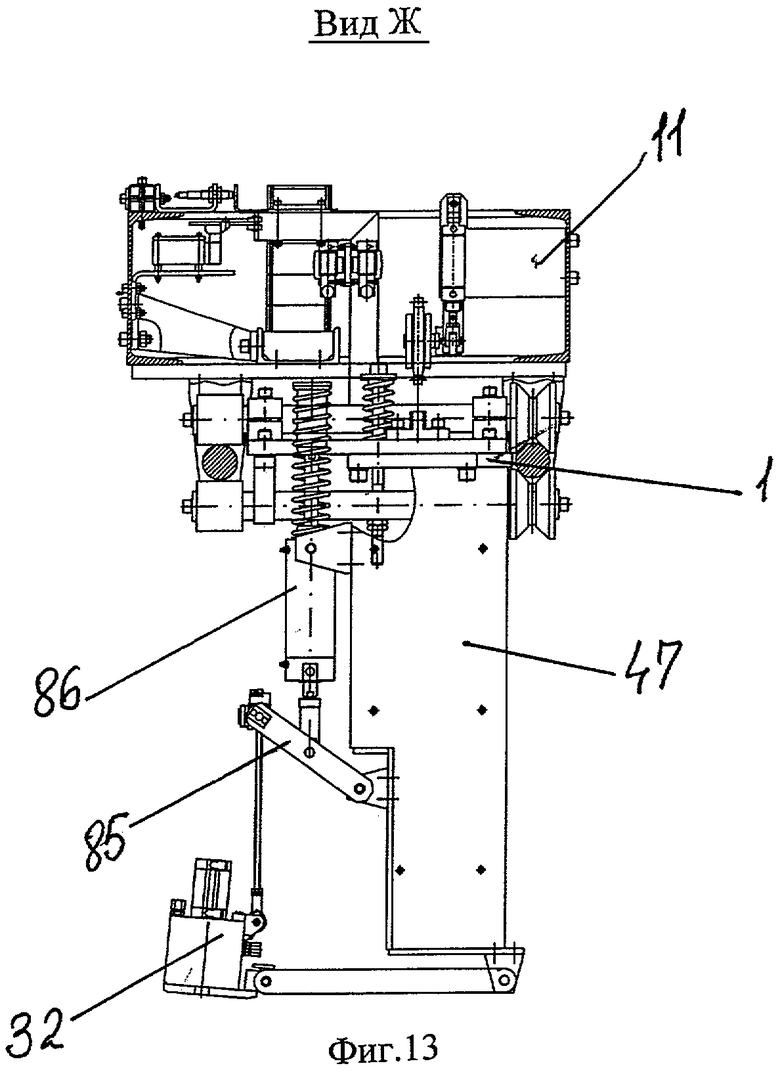

фиг.13 - вид Ж на блок ЭМАП (фиг.6).

Описание изобретения

Устройство содержит (фиг.1) балку 1 с блоком ЭМАП 32 для поиска и ультразвукового контроля левой кромки листа 25, балку 2 с линейкой ЭМАП 32 для ультразвукового контроля основного металла, балку 3 с линейкой ЭМАП 32 для ультразвукового контроля основного металла, механический датчик 4 положения левой продольной кромки с пневматическим приводом 5, механический датчик 6 положения правой продольной кромки, установленный на балке 2 с пневматическим приводом 7, механический датчик 8 положения правой продольной кромки с пневматическим приводом 9, регулируемый электромеханический привод 10 подвижной платформы 11 с датчиком (энкодером) 12 линейных перемещений платформы 11, регулируемый электромеханический привод 13 балки 1 с датчиком 14 (энкодером) линейных перемещений балки 1, регулируемый электромеханический привод 15 балки 3 с датчиком 16 (энкодером) линейных перемещений балки 3, регулируемый электромеханический привод 17 с датчиком 18 (энкодером) линейных перемещений блока оптических датчиков 31 поиска левой продольной кромки, регулируемый электромеханический привод 19 с датчиком 18 (энкодером) линейных перемещений блока оптических датчиков 31 поиска правой продольной кромки, верхнюю линейку 21 оптических датчиков 87 поиска поперечных кромок листа 25, нижнюю линейку 22 оптических датчиков 88 поиска поперечных кромок листа 25, датчик (энкодер) 23 измерительного ролика 24 на неподвижной платформе 25, датчик (энкодер) 26 измерительного ролика 27 на рельсовом пути 28 подвижной платформы 11, датчик (энкодер) 29 измерительного ролика 30 на рельсовом пути 28 подвижной платформы 11.

Платформа 11 установлена с возможностью перемещений поперек листа 25.

Балка 1 с блоком ЭМАП 32 установлена на подвижной платформе 11 с возможностью перемещений параллельно ее оси на расстояние, большее половины ширины контролируемого листа 25 (ход-S). Балка 2 с линейкой ЭМАП 32 установлена на платформе 11 неподвижно. Балка 3 с линейкой ЭМАП 32 установлена на платформе 11 неподвижно. Линейка ЭМАП 32, установленная на подвижной балке 3, в любом положении перекрывает линейку ЭМАП 32, установленную на неподвижной балке 2 (фиг.2).

Механизм перемещения подвижной балки 3 с линейкой ЭМАП для контроля основного металла на подвижной платформе (сечение А-А; фиг.3-5) содержит цепную передачу 33, кронштейн 34 правый, кронштейн 35 левый, подвеску 36 левую, подвеску 37 правую, конечные выключатели 38, зажим 39, направляющие ролики 40, 41, опорный валик 42, направляющие ролики 43, направляющую пластину 44.

Механизм перемещения (фиг.6) механического датчика 4 положения левой продольной кромки на балке 1 с блоком ЭМАП, установленной подвижно на подвижной платформе (сечение Д-Д), содержит электромеханический привод 45 с датчиком 46 линейных перемещений балки 1, кронштейн 47, раму 48, цепную передачу 49, конечный выключатель 50, каретку 51, кабельный трак 52.

Неподвижная платформа 53 с блоками оптических датчиков 31 (фиг.7, сеч.Г-Г, фиг.8, сечение Е-Е) содержит неподвижную платформу 53, устройства 54 и 55 для поиска продольных кромок, каждое из которых содержит оптические датчики 56 и 57 для поиска листа, каретку 58, трос 59, кабель 60 от оптических датчиков 31, гибкую трубку от блока оптических датчиков 31, роликовые опоры 62, направляющую 63, поводок 64, цепную передачу 65, конечный выключатель 66, короб 67 каретки 58, через который подается сжатый воздух для охлаждения датчиков 31 при дефектоскопии горячего листового проката.

Механические датчики 4, 6, 8 положения продольных кромок контролируемого листа 25 (фиг.9 - 12, виды И, К) содержат раму 68, рычаг холостой 69, шарнир 70, ось 71, тягу 72, рычаг приводной 73, пневмоцилиндр 74 с магнитной линейкой на штоке, ось 75, замыкатель 76, к центру которого присоединено отсчетное устройство линейного перемещения, сферический шарнир 77, две накладки 78, касающиеся листа 25, стопор 79, упор 80, втулку 81, винт 82, крышку 83, кронштейн 84. Перемещение центра замыкателя 76 (т.К, фиг.10) соответствует перемещению точки т. С (фиг.11), лежащей посередине между накладками 78.

Датчики 4, 6, 8 отличаются друг от друга только способом крепления к балкам 1, 2, 3.

На балке 1 с блоком ЭМАП (фиг.13, вид Ж, фиг.6) смонтирован механизм подъема блока ЭМАП, содержащий рычажную систему 85 и пневмоцилиндр 86.

Описание работы устройства

Лист 25 подается по рольгангу к балке 53, как показано на фиг.1. Датчики 56 и 57 фиксируют появление листа 25 перед установкой и включают систему оптических датчиков 87 и 88, расположенных на верхней 21 и нижней 22 линейках, между которыми находится лист 25. Автоматическая система, получив сигналы от датчиков, определяет форму передней поперечной кромки листа 25 и размер l1 неконтролируемой зоны.

Одновременно опускается на лист измерительный ролик 24 с энкодером 23 и включаются устройства 54 и 55 с блоками оптических датчиков 32 для определения положения правой и левой продольных кромок листа 25. После определения формы передней поперечной кромки и положения продольных кромок листа 25 относительно оси рольганга полученная информация поступает на механизмы перемещения платформы 11, балки 1 для поиска левой кромки листа 25 и балки 3 для поиска правой кромки листа 25 и опускания линеек с ЭМАП-32 в момент прохождения под ними листа 25.

Автоматическая система (условно не показана) с учетом ширины листа определяет количество действующих ЭМАП-32 на линейках, расположенных на балках 2 и 3 и, получая информацию от датчиков 4, 6, 8 положения продольных кромок листа 25, датчика 16 положения платформы 11 и измерительных роликов 27 и 30 с энкодерами 26 и 29, непрерывно регулирует положение линеек с ЭМАП на балках 2 и 3 при помощи регулируемых электромеханических приводов 10, 13 и 15. При прохождении задней поперечной кромки листа 25 через линейки 21 и 22 с оптическими датчиками 87 и 88 автоматическая система определяет размер l2 неконтролируемой зоны и передает информацию на механизмы подъема линеек и блоков с ЭМАП 32 и приведения всех механизмов в исходное положение для приема и начала контроля следующего листа.

Предлагаемым устройством обеспечивается 100% ультразвуковой контроль горячих и холодных листов длиной L, без учета зон l1 и l2, имеющих кривизну больше допускаемой.

Источники информации

1. Патент РФ №2137120.

2. Патент РФ №2238553.

3. Патент США №6588278.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для неразрушающего контроля металлопроката | 2021 |

|

RU2762521C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СВАРНОГО ШВА НА ТРУБЕ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343468C2 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПРОДУКЦИИ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИМИ ПРЕОБРАЗОВАТЕЛЯМИ НА ВОЗДУШНОЙ ПОДУШКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476872C1 |

| УСТРОЙСТВО ДЛЯ СЛЕЖЕНИЯ ЗА СВАРНЫМ ШВОМ | 2007 |

|

RU2343469C2 |

| СПОСОБ ДЕФЕКТОМЕТРИИ ПРОКАТНЫХ ЛИСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123401C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2295125C1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Способ определения подверженности металлопроката изгибу и устройство для его осуществления | 2021 |

|

RU2780147C1 |

Изобретение относится к устройствам неразрушающего контроля горячего и холодного листового проката с использованием электромагнитно-акустических преобразователей. Техническим результатом изобретения является повышение точности контроля в процессе движения проката по рольгангу. Устройство для ультразвукового контроля листового проката выполнено в виде двух платформ, одна из которых установлена с возможностью перемещения поперек контролируемого листа, а другая установлена неподвижно. На подвижной платформе установлены балки с электромагнитно-акустическими преобразователями. Балки снабжены датчиками перемещения и датчиками положения кромок листа. На неподвижной платформе, установленной перед подвижной платформой, по ходу движения контролируемого листа установлены оптические датчики для обнаружения контролируемого листа и поиска его кромок. Перед неподвижной платформой установлены оптические датчики для контроля формы поперечных кромок контролируемого листа и определения начала и конца зоны ультразвукового контроля. 13 ил.

Устройство для ультразвукового контроля листового проката, содержащее блоки электромагнитно-акустических преобразователей, датчики положения листа относительно оси рольганга и систему автоматики, отличающееся тем, что оно выполнено в виде двух платформ, одна из которых установлена с возможностью перемещений поперек листа, а другая установлена неподвижно, на подвижной платформе установлены, по меньшей мере, две балки с линейками электромагнитно-акустических преобразователей для ультразвукового контроля основного металла и одна балка с блоком электромагнитно-акустических преобразователей для поиска и контроля левой кромки листа, первая балка с линейками электромагнитно-акустических преобразователей для ультразвукового контроля основного металла закреплена на ней неподвижно, вторая балка с линейками электромагнитно-акустических преобразователей для ультразвукового контроля основного металла установлена с возможностью перемещений вдоль продольной оси платформы поперек листа, балка с блоком электромагнитно-акустических преобразователей для поиска и ультразвукового контроля левой кромки листа установлена на подвижной платформе с возможностью перемещений параллельно ее продольной оси на расстояние, большее половины ширины контролируемого листа, на второй балке установлены датчик положения продольной правой кромки листа, жестко связанный с балкой, привод с датчиком линейных перемещений, обеспечивающий заданное положение балки относительно кромок листа и первой балки и заданное перекрытие зон контроля листа линейками электромагнитно-акустических преобразователей, на первой балке установлен датчик положения продольной правой кромки листа, жестко связанный с балкой и платформой, на балке с блоком электромагнитно-акустических преобразователей для поиска и контроля левой кромки листа установлены привод с датчиком линейных перемещений, обеспечивающий заданное положение относительно левой кромки контролируемого листа и датчик положения продольной левой кромки листа, на неподвижной платформе, установленной перед подвижной платформой, по ходу движения контролируемого листа, симметрично относительно оси рольганга установлены блоки оптических датчиков поиска продольных кромок контролируемого листа, снабженные приводами, и стационарные оптические датчики для обнаружения листа под неподвижной платформой, установленные на противоположных ее концах, на неподвижной платформе и на рельсовом пути подвижной платформы установлены измерительные ролики для определения координат положения передней и задней поперечных кромок контролируемого листа, а перед неподвижной платформой установлены линейки с оптическими датчиками для контроля формы поперечных кромок контролируемого листа и определения начала и конца ультразвукового контроля.

| Устройство для ультразвукового контроля листового проката | 1988 |

|

SU1689842A1 |

| GB 1329151 A, 05.09.1973 | |||

| GB 1428153 A, 17.03.1986 | |||

| JP 62101321 A, 11.05.1987 | |||

| GB 1343989 A, 16.01.1974. | |||

Авторы

Даты

2007-04-27—Публикация

2005-07-20—Подача