Настоящее изобретение относится к устройству и способу изготовления навиваемых по спирали конструкций и, в частности, относится к изготовлению труб и продольных конструкций, формируемых посредством навивания полос из металла по спирали и с перекрытием. Другие конструкции, такие как сосуды для хранения, колонны и опорные конструкции, также могут оказаться эффективными с точки зрения описанных здесь отличительных признаков.

В настоящее время известно изготовление трубчатых конструкций посредством навивания предварительно сформированной металлической полосы на вращательную оправку, так что полоса оседает на оправку с самоперекрытием, при этом ее удерживают на месте посредством механической деформации ее края таким образом, что он будет сблокирован со смежным краем, что позволяет удерживать полосу на месте в окончательной конструкции. В документе ЕР 0335969 раскрыто устройство для формирования навиваемой по спирали трубчатой конструкции, формируемой из плоской полосы, изготавливаемой из металла, которую навивают на оправку. Плоскую полосу подают из одной или другой пары питающих катушек, устанавливаемых концентрично с осью трубчатой конструкции, которая должна быть изготовлена. Для навивания полосы на оправку используют вращательную намоточную головку, которая включает в себя большое количество силовых формирующих роликов, которые придают начальную форму поперечному сечению металлической полосы, перед тем как она подойдет к конечной группе роликов, которые укладывают полосу на оправку и затем обжимают край полосы таким образом, что она становится механически сблокированной с предыдущим слоем, поверх которого она навита. Это Сложный процесс. Также обеспечен механизм для гарантии сохранения постоянной подачи полосы, и этот механизм включает в себя средства управления скоростью формирующих роликов. Соосные питающие бобины для сохранения ими подачи питают от внешней питающей катушки. Используют сварочный пост для соединения одного конца материала полосы с другим концом без необходимости остановки машины.

Также известно управление окончательным диаметром сформированной трубы посредством управления большим количеством роликов формирования радиуса непосредственно перед навиванием полосы в виде ее окончательной конструкции. Такое устройство раскрыто в документе США US 3851376, который относится к способу и устройству для формирования спиральной, шовной изолированной металлической трубы, в которой силу отпружинивания материала контролируют в допустимых пределах. Для этого обеспечено большое количество формирующих роликов и включено три роликовых устройства из фиксированных роликов, положение которых выбирают и устанавливают так, чтобы придавать желаемый радиус кривизны металлической полосе, когда она проходит через ролики. Дополнительный ролик может быть перемещен в ответ на сигнал обратной связи, указывающий силу отпружинивания, так чтобы увеличить или уменьшить необходимую формирующую силу, когда это необходимо, для гарантии сохранения силы отпружинивания в желаемых пределах.

Также известны упругая деформация металлической полосы и ее навивание в виде самоперекрывающей, намотанной по спирали конструкции, и применение клеящего вещества для удерживания полосы в ее окончательной форме. К сожалению, для удерживания полосы желательно возвратиться к ее ненапряженной (плоской) форме, при этом необходимо клейкое вещество для предотвращения расслаивания и разматывания полосы. Кроме того, окончательная конструкция обладает недостатками из-за высокой силы расслаивания, создаваемой напряжениями в пластично деформируемой полосе, что приводит к значительной нагрузке на само клейкое вещество, тем самым подвергая опасности целостность конструкции и ограничивая способность выдерживания давления, которая будет значительно ниже ее теоретического предела.

Хотя указанные выше устройства обеспечивают в полной мере приемлемые способы изготовления труб, они либо основаны на пластической деформации края полосы материала для гарантии того, чтобы продукт оставался слитным, либо должны вращать готовый продукт в течение процесса формирования, при этом оба они могут оказаться проблематичными. Например, сила, требуемая для деформации края полосы материала, когда он уложен на ранее осажденный слой и блокирован по отношению к нему, значительна. Кроме того, такие машины потребляют излишне большие количества энергии и весьма медлительны, поскольку выполнение такого деформационного процесса на высокой скорости чрезвычайно затруднительно. Последняя указанная проблема необходимости вращения продукта в течение формирования ограничивает использование этого устройства для производства относительно коротких участков трубы, и такие участки необходимо соединять, если требуется длинная секция. При укладке трансконтинентальных трубопроводов крайне нежелательна необходимость введения каких-либо подобных соединений, поскольку они приводят к удорожанию работы и привносят проблемы в ее выполнение.

Задача настоящего изобретения заключается в создании устройства и способа изготовления трубчатых конструкций, которые позволяют уменьшить и, возможно, устранить некоторые из проблем, связанных с известным уровнем техники.

Соответственно, в настоящем изобретении создано устройство для изготовления трубчатой конструкции из навитой по спирали полосы на сердечник, содержащее: планшайбу, установленную для вращения вокруг продольной оси; приводной механизм для приведения в действие планшайбы в первом направлении вокруг продольной оси; ролики, задающие диаметр, установленные на планшайбе для обеспечения пластической деформации материала полосы вокруг одного из роликов до заданного диаметра, имеющего радиус кривизны меньший, чем радиус кривизны сердечника перед ее формированием в трубчатую конструкцию.

Предпочтительно, чтобы устройство включало в себя узел из профилирующих роликов, установленных для вращения совместно с планшайбой и для формирования профиля поперечного сечения материала полосы до того, как она будет сформирована до предварительно заданного диаметра. Один или более из профилирующих роликов могут представлять собой приводные ролики.

Предпочтительно, чтобы ролики, задающие диаметр, включали в себя три взаимно противостоящих ролика, один из которых может быть отрегулирован относительно двух других, так чтобы обеспечить прохождение какой-либо полосы материала между роликами для принятия радиуса кривизны, определяемого позиционной взаимосвязью между роликами.

При конкретной компоновке ролики, задающие диаметр, включают в себя пару прижимных роликов, имеющих возможность вращения вокруг своих продольных осей, между которыми может проходить материал полосы, и кольцевой ролик, который можно регулировать относительно первого прижимного ролика посредством вращения вокруг оси второго ролика.

В случае наиболее обычной компоновки устройство включает в себя приводное устройство, соединяемое с кольцевым роликом для выполнения регулировки относительно второго прижимного ролика.

Целесообразно, чтобы устройство могло быть обеспечено реакционным роликом, в отношении которого будут действовать ответная реакция формирующих сил, оказываемых на какую-либо полосу, когда ее вынуждают принимать радиус кривизны посредством кольцевого ролика.

Предпочтительно, чтобы устройство включало в себя второе приводное устройство для возможности изменения осевого положения реакционного ролика относительно прижимного ролика. Приводное устройство также может быть обеспечено для выполнения осевого регулирования одного из прижимных роликов относительно другого прижимного ролика.

Целесообразно, чтобы устройство включало в себя приводные средства для приведения в действие одного или более из роликов, задающих диаметр.

При особенно удобной компоновке устройство включает в себя компьютер, соединяемый с приводным устройством или с приводными устройствами для управления позиционной взаимосвязью ролика или роликов. Компьютер может представлять собой такой компьютер, который запрограммирован на управление роликом или роликами в соответствии с заданной программой.

Предпочтительно, чтобы устройство включало в себя первый шестеренный узел, установленный на планшайбе и приводимый в действие от фиксированной шестерни, расположенной соосно с планшайбой, при этом первый шестеренный узел входит в зацепление с роликами, задающими диаметр, для приведения в действие этих роликов.

Обычно устройство дополнительно включает в себя второй шестеренный узел, установленный на планшайбе и приводимый в действие от фиксированной шестерни, располагаемой соосно с планшайбой, при этом второй шестеренный узел входит в зацепление с формирующими роликами для приведения в действие этих роликов. Устройство также может включать в себя основной приводной элемент для приведения в действие планшайбы в первом направлении, который может содержать ведомую шестерню, входящую в зацепление с соответствующей шестеренной частью на планшайбе.

Обычно устройство включает в себя опору для запаса сырья, предназначенную для удерживания средства подачи запаса материала в виде полосы, формируемой в трубчатую конструкцию. Опора для запаса сырья может содержать проходящую по окружности кассету, идущую вокруг планшайбы на ее наружном диаметре.

Обычно кассета содержит большое количество опорных роликов, отстоящих друг от друга по окружности вокруг продольной оси, которые взаимодействуют с частью средства подачи запаса полосы и обеспечивают возможность вращения запаса вокруг оси. Опорные ролики могут быть установлены для вращения вокруг вала, прикрепленного к неповоротной части узла.

При практической компоновке формирующие ролики ступенчаты вдоль продольной оси, при этом ось вращения роликов относительно упомянутой оси изменяется в соответствии со спиральным углом полосы, когда она проходит от средства ее подачи к роликам, задающим диаметр.

Обычно устройство может включать в себя первый направляющий ролик для подачи полосы, служащий для направления средства подачи материала полосы от его запаса к формирующим роликам. Устройство также может включать в себя второй ролик для подачи полосы, служащий для направления средства подачи формируемой полосы от роликов, задающих диаметр, к внутреннему диаметру, на котором должен быть сформирован трубчатый элемент.

Предпочтительно, чтобы устройство включало в себя аппликатор для клейкого вещества, предназначенный для нанесения клейкого вещества, по меньшей мере, на часть какой-либо полосы после ее прохождения через ролики для формирования диаметра. Аппликатор для клейкого вещества может содержать кассету, служащую для хранения ролика с клейкой лентой. Кассета для хранения клейкого вещества может включать в себя вал, установленный на планшайбе для вращения совместно с ней, вокруг которого средство подачи клейкой ленты может быть расположено и может совершать вращение при нанесении клейкой ленты на полосу, формирующую трубчатую конструкцию.

Устройство может дополнительно включать в себя механизм для удаления защитной подложки на клейкой ленте до нанесения клейкой ленты на полосу, формирующую трубчатую конструкцию.

Предпочтительно, чтобы планшайба включала в себя центральное отверстие для захождения центральной гильзы, на которую может быть навита полоса для формирования окончательной трубчатой конструкции. Обычно обеспечена центральная опорная цапфа, имеющая полый центр, который определяет центральное отверстие для захождения центральной гильзы.

Предпочтительно, чтобы опорная цапфа была невращающейся и включала в себя находящуюся на ней шестерню, которая формирует фиксированную шестерню, от которой приводят в движение ролики.

Обычно планшайбу устанавливают для вращения на опорной цапфе.

Предпочтительно, чтобы планшайба включала в себя приемный пост для захождения средства подачи материала в виде плоской полосы, формируемой в трубчатую конструкцию. Приемный пост может содержать кольцо, имеющее диаметр, соответствующий диаметру кассеты, чтобы таким образом содействовать переносу между ними материала полосы при истощении материала, поступающего из кассеты.

Обычно устройство включает в себя средство подачи, служащее для подачи материала в виде полосы к приемному посту, когда пост вращается, чтобы таким образом намотать материал в виде полосы на приемный пост до истощения материала на кассете.

Согласно дополнительному аспекту настоящего изобретения создан способ изготовления трубчатой конструкции посредством вышеописанного устройства, который содержит следующие стадии, на которых осуществляют изгиб полосы материала в спиральную форму посредством его пластичной деформации; навивание пластически деформированной полосы способом самоперекрытия с получением трубчатой конструкции, при этом полосу пластически деформируют в спиральную форму с радиусом кривизны, меньшим конечного радиуса формируемой конструкции.

Предпочтительно, чтобы способ включал в себя стадию прохождения полосы через пару прижимных роликов, при этом кольцевой ролик можно регулировать относительно одного из прижимных роликов таким образом, чтобы обеспечить принятие полосой желаемого радиуса кривизны.

Предпочтительно, чтобы способ включал в себя стадию прохождения полосы через пару прижимных роликов, оси вращения которых смещены относительно друг друга для принятия полосой изгиба вдоль ее длины, чтобы таким образом придать боковой изгиб полосе и создать полосу, имеющую один край, больший другого.

Способ может включать в себя стадию нанесения клейкого вещества на части полосы, которые будут перекрыты, когда их формируют в трубчатую конструкцию. Клейкое вещество может быть нанесено путем его нанесения в виде ленты клейкого вещества.

Предпочтительно, чтобы способ включал в себя стадию защиты ленты клейкого вещества посредством нанесения защитного покрытия, по меньшей мере, на одну ее поверхность и удаление защитного покрытия перед нанесением клейкого вещества на полосу, которая формирует трубчатую конструкцию.

Обычно способ включает в себя стадию создания трубчатого сердечника и навивания полосы на сердечник, так чтобы создать трубчатую конструкцию, имеющую внутренний сердечник и наружный корпус из навитого по спирали материала. Предпочтительно, чтобы стадия формирования трубчатого сердечника была выполнена посредством закручивания, формирующего полосу материала вдоль ее длины, и шва, сваривающего примыкающие продольные края.

Как вариант способ может включать в себя стадию формирования трубчатого сердечника в виде ряда отдельных участков трубы и их сборки в непрерывный или почти непрерывный участок до навивания полосы материала на сердечник. Как вариант трубчатый сердечник может быть создан в виде участка трубы из пластика, полученной посредством экструзии.

В одной из компоновок отдельные участки трубы выполняют из керамического материала.

Настоящее изобретение далее будет описано более подробно лишь посредством примера со ссылками на прилагаемые чертежи, на которых:

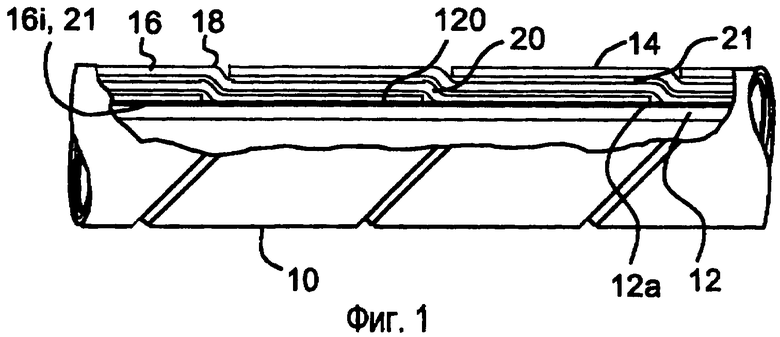

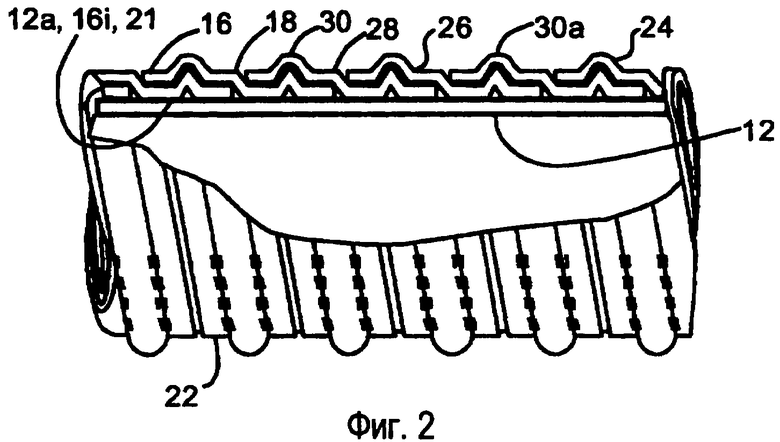

на фиг.1 и 2 представлены частичные виды в поперечном сечении двух типов трубчатой конструкции, которые могут быть сформированы посредством описанного здесь устройства;

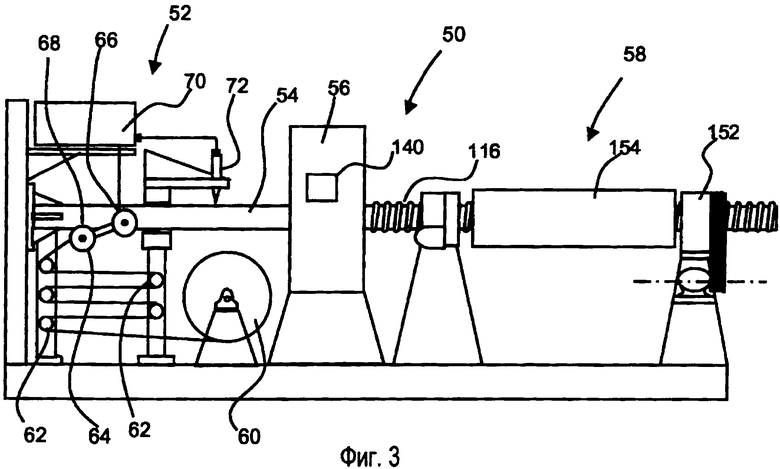

на фиг.3 представлен схематический боковой вид устройства согласно аспектам настоящего изобретения;

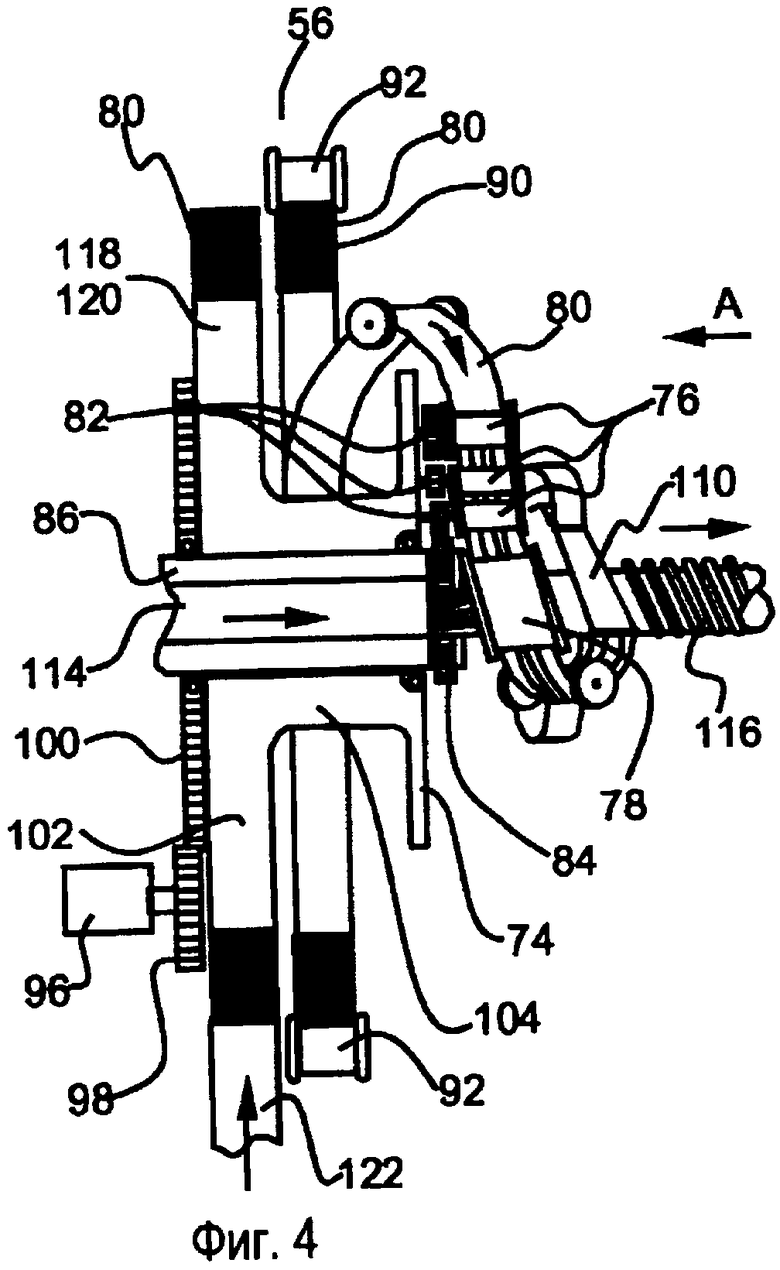

на фиг.4 представлен боковой вид формирующей головки, схематически показанной на фиг.3;

на фиг.5 представлен вид спереди формирующей головки в направлении стрелки А на фиг.4;

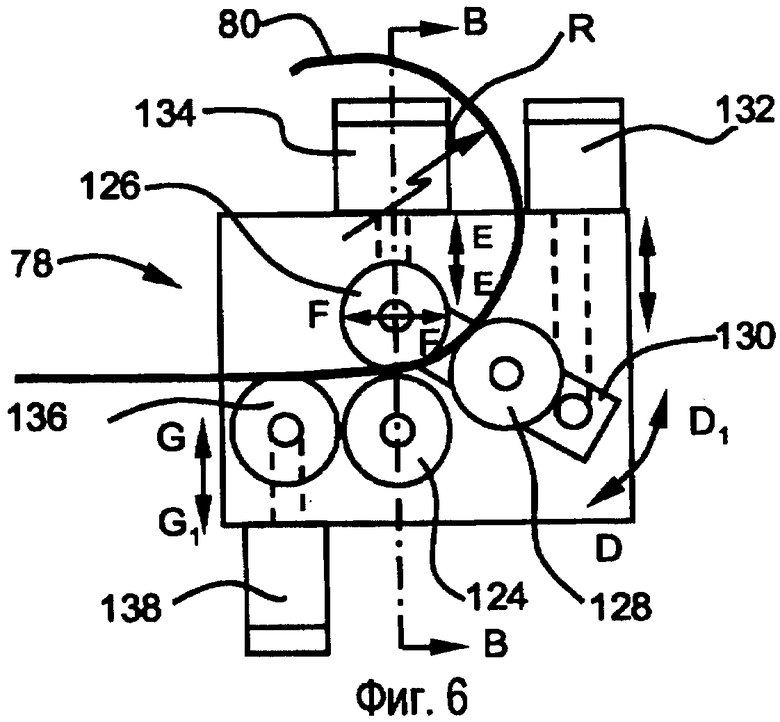

на фиг.6 представлен подробный вид компоновки роликов формирования диаметра, в общем, показанной на фиг.4 и 5;

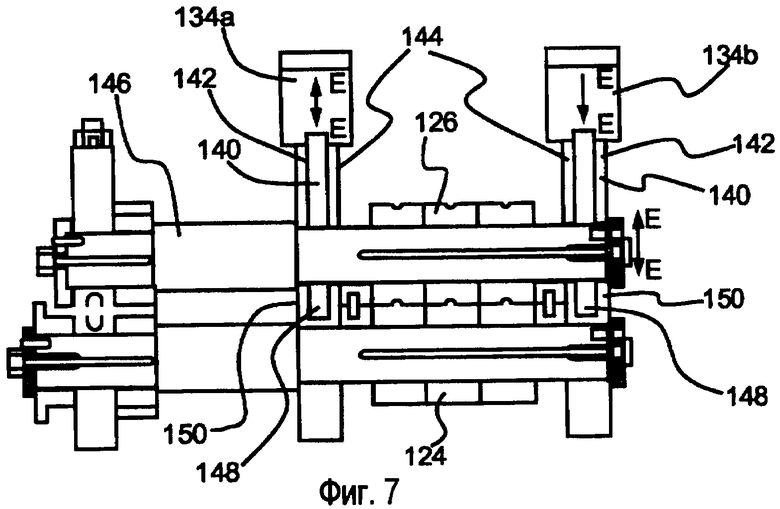

на фиг.7 представлен вид в поперечном сечении прижимных роликов в направлении стрелок В-В на фиг.6.

Как показано на фиг.1, трубчатый корпус, в общем, обозначенный позицией 10, формирует трубу для использования в трубной системе, например в трубопроводе, несущем горячие текучие среды (которые могут находиться под давлением). Трубчатый корпус содержит внутреннюю часть в виде внутреннего полого сердечника 12, который может быть образован посредством какого-либо одного из ряда формирующих процессов, которые описаны выше, и наружный, несущий нагрузку корпус, который подробно описан ниже. В случае предпочтительного процесса внутренняя труба содержит непрерывно формируемый сердечник, что также будет подробно описано далее, однако можно иметь сердечник, изготовленный из большого количества отдельных участков, входящих в зацепление друг с другом для формирования длинного участка. Наружный корпус, в общем, обозначенный позицией 14, формируют на внутреннем полом сердечнике 12 посредством навивания по спирали полосы 16 материала на наружную поверхность 12а сердечника 12 способом самоперекрытия, подобным способу, который подробно описан в отношении формирования трубы на оправке в характерных описаниях патента GB №2280889 и патента US №5837083. Согласно одному из аспектов настоящего изобретения полоса может быть навита под натяжением. Полосы 16, которые формируют наружный корпус, могут иметь одну или более ступеней 18 и 20 поперечного сечения, каждая из которых предпочтительно имеет глубину, соответствующую толщине полосы 16. Полосы 18, 20 предпочтительно предварительно формируют внутри полосы 16, при этом каждая из них проходит от одного конца полосы 16 к ее другому концу для содействия операции бесцентрового навивания с перекрытием, при которой каждый виток полосы принимает перекрывающую часть последующего витка. Хотя полоса может содержать какой-либо один из ряда материалов, например пластик, композитный материал или фактически металл, установлено, что металл особенно пригоден в свете его, в общем, высокой прочностной способности, а также легкости формирования и соединения, что далее будет изложено. Примеры подходящих металлов включают в себя сталь, нержавеющую сталь, титан и алюминий, причем некоторые из них особенно пригодны вследствие их антикоррозионных способностей. Внутренняя поверхность 16i полосы 16 и наружная поверхность трубы 12о могут быть прикреплены друг к другу посредством конструкционного клейкого вещества, например так могут быть прикреплены перекрывающие части 16а полосы. Использование клейкого вещества содействует гарантии того, что отдельные компоненты трубчатого элемента 10 будут подвергнуты натяжению с подобной скоростью. Нанесение клейкого вещества может быть выполнено с помощью одного из ряда средств, но одно особенно пригодное устройство ниже подробно описано совместно с рядом других вариантов.

Если теперь обратиться конкретно к фиг.3, то на ней видно, что устройство 50 для изготовления навиваемых по спирали конструкций содержит: устанавливаемую как вариант предварительно формирующую часть 52, в которой образован сердечник 54; формирующий пост, показанный схематически с обозначением позицией 56 и далее подробно описанный; секцию последующего формирования, в общем, обозначенную позицией 58 и включающую в себя ряд обеспечиваемых по выбору отличительных признаков, которые изложены далее. В одной из компоновок выполняемой как вариант предварительно формирующей части 52 обеспечен запас материала в виде плоской полосы, находящейся в форме рулона металлической полосы 60, а также обеспечено большое количество подающих роликов 62, которые подают полосу к формирующим роликам 64 и 66, которые, в свою очередь, совместно поворачивают края полосы вокруг центральной оправки 68, так чтобы сформировать трубчатую конструкцию 54, имеющую противостоящие края, примыкающие друг к другу (не показано). Позицией 70, в общем, обозначен сварочный аппарат, который включает в себя сварочную головку 72, используемую для сварки друг с другом противостоящих краев способом, хорошо известным в этой области и поэтому далее не изложенным. Альтернативный процесс формирования сердечника может содержать изготовление большого количества отдельных участков трубчатой конструкции, каждый из которых выполняют с отличительными признаками для взаимного зацепления по их противостоящим концам, так чтобы обеспечить возможность сборки большого количества участков в виде длинной секции сердечника. При использовании такой компоновки в виде сердечника можно заменить устройство для формирования и сваривания полосы на подходящий подающий механизм (не показан) для подачи большого количества отдельных участков к формирующему посту непрерывным способом. Как только сердечник сформирован, какому бы описанию он не соответствовал, его подают к посту формирования 56, который наилучшим образом представлен со ссылками на фиг.4 и 5.

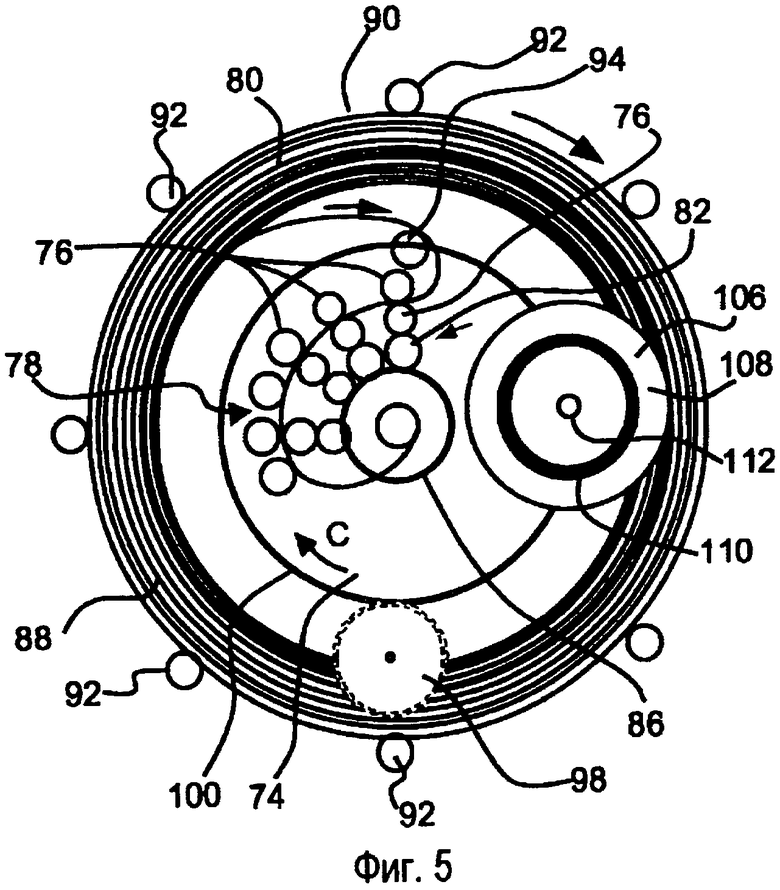

На фиг.4 представлен боковой вид поста формирования 5, который содержит планшайбу 74, на которую устанавливают большое количество формообразующих роликов 76 и группу роликов, задающих диаметр, в общем, обозначенных позицией 78. Как показано, формообразующие ролики спрофилированы так, чтобы придавать полосе форму поперечного сечения, что наилучшим образом показано на фиг.1 и 2. Однако будет понятно, что формирующие ролики могут придавать полосе альтернативную форму или в некоторых случаях все вместе могут быть исключены. При их обеспечении формообразующие ролики наилучшим образом создают в виде большого количества противостоящих роликов (что лучше всего показано на фиг.5), между которыми помещена полоса 80, когда она проходит между ними так, чтобы последовательным способом придать полосе желаемый профиль, при этом каждая пара роликов увеличивает деформацию полосы, пока не будет получен конечный желаемый профиль. Как показано, каждый из формообразующих роликов приводят в действие посредством приводной шестерни 82, каждую из которых устанавливают для вращения вокруг оси на планшайбе, при этом она входит в зацепление с одной стороны с формообразующим роликом и с другой стороны с солнечной шестерней 84, формируемой на невращающейся части 86, которая подробно описана ниже. Когда планшайба 74 вращается в направлении стрелки С (фиг.5), шестерни 76 и 82 вращаются совместно с ней, но когда они соединены с солнечной шестерней 84, то будут вынуждены вращаться вокруг их оси и приводят полосу в движение через место зажима, образуемое между противостоящими формообразующими роликами 76. Как показано, каждый из формообразующих роликов расположен немного ступенчато вдоль продольной оси X, при этом ось вращения каждого ролика изменяется в соответствии со спиральным углом, когда полоса 80 проходит от источника ее подачи к роликам 78, задающим диаметр. Однако будет понятно, что более простая, неступенчатая компоновка может быть использована там, где имеется достаточно помещения для формирования полосы и ее последующего правильного расположения перед применением к ней роликов 78 формирования радиуса. Для гарантии равномерной подачи материала полосы от источника его подачи может оказаться желательным создание средства подачи в виде источника запаса 88. Целесообразно, чтобы этот источник запаса мог быть обеспечен в кассете или опоре запаса 90, содержащей большое количество опорных роликов 92, расположенных снаружи поста формирования и отстоящих друг от друга по окружности вокруг продольной оси X. Опорные ролики 92 взаимодействуют с частью запаса материала полосы 80 и обеспечивают возможность вращения запаса вокруг оси X. Материал полосы 80 удаляют с внутреннего диаметра его запаса и подают посредством первого направляющего ролика 94 для подачи полосы, устанавливаемого для вращения на планшайбе 74 вокруг оси, фактически перпендикулярной ей. Для приведения планшайбы 74 в движение можно обеспечить двигатель 96 и шестеренный привод 98, соединенный с зубчатым венцом 100, расположенным на задней пластине 102, которая непосредственно соединена с лицевой пластиной посредством кольцевой части 104, через которую проходит невращающаяся часть 86.

На фиг.4 и 5 также показана компоновка роликов, задающих диаметр, в общем, обозначенных позицией 78, которые действуют между собой для искривления полосы материала посредством ее пластической деформации вокруг одного из роликов таким образом, чтобы задать диаметр выходящей полосы. Эту компоновку наилучшим образом можно увидеть, обратившись к фиг.6 и 7, причем далее она подробно описана. Как вариант, используемый аппликатор 106 для клейкого вещества также может быть установлен на планшайбу 74 для вращения совместно с ней. Аппликатор может принимать ряд форм для подачи клейкого вещества к полосе после ее формирования, при этом показана одна конкретная компоновка, в случае которой кассету 108 для хранения обеспечивают рулоном с клейкой полосой 110. Кассету 108 устанавливают таким образом, чтобы она вращалась вокруг вала 112, монтируемого на планшайбе для вращения совместно с ней так, что при вращении планшайбы клейкая лента может быть выпущена на поверхность полосы 80, когда ее укладывают на сердечник 54 (фиг.3). Лента клейкого вещества может быть обеспечена в форме ленты, имеющей подложку, и эта подложка может быть удалена с помощью средств удаления подложки (не показаны) перед нанесением клейкого вещества. Из вида в поперечном сечении на фиг.4 будет понятно, что планшайба 74 включает в себя центральное отверстие 114 для захождения сердечника или гильзы 54, на которую материал 80 в виде полосы может быть навит так, чтобы образовать конечную конструкцию 116. Центральное отверстие может быть обеспечено центральной опорной цапфой 86, имеющей полый центр, который образует центральное отверстие 114 для захождения сердечника или гильзы 54. Если обеспечивают цапфу, то она может быть установлена внутри центрального отверстия 114 посредством подшипников 116, так что планшайба 74 может вращаться вокруг цапфы 86. На фиг.4 также показан приемный пост 118 в виде кольца 120, имеющего диаметр, соответствующий диаметру кассеты, чтобы таким образом содействовать переносу материала полосы между ними при истощении материала на кассете. Источник подачи материала полосы 122 формирует средство подачи для подачи материала полосы к приемному посту, когда этот пост вращается, чтобы таким образом навивать полосу на пост подачи с той же самой скоростью, когда происходит ее истощение в кассете.

На фиг.6 и 7 более подробно изображены ролики 78 формирования диаметра, причем показано, что ролики включают в себя пару прижимных роликов 124, 126 и кольцевой ролик 128, устанавливаемый на поворотное плечо 130, которое имеет возможность поворота вокруг оси вращения одного из прижимных роликов. Не имеет значения, вокруг оси какого ролика вращается поворотное плечо. Исполнительный механизм, показанный схематически и обозначенный позицией 132, соединяют с поворотным плечом 130, чтобы инициировать вращение кольцевого ролика и управлять им в направлении стрелок D-D в соответствии с желаемыми параметрами управления, изложенными далее. Дополнительный исполнительный механизм 134 обеспечивают для изменения положения одного из прижимных роликов 126 относительно другого ролика 124 в направлении стрелок Е-Е и F-F, причем это также будет подробно изложено далее. Конечный реакционный ролик 136 устанавливают для того, чтобы реагировать на какие-либо силы, испытываемые при изгибе полосы, когда она проходит между прижимными роликами и кольцевым роликом соответственно 124, 126 и 128. Этим реакционным роликом также можно управлять посредством исполнительного механизма 138, чтобы перемещать его к полосе 80 и в сторону от полосы в направлении стрелок G-G, когда это требуется. На фиг.7 более подробно посредством показа в поперечном сечении представлена система управления исполнительным механизмом и роликом. Из этого чертежа будет понятно, что исполнительный механизм 134 предпочтительно выполняют в виде сопрягающейся пары, по одному у каждого конца ролика 126, так чтобы обеспечить разное и равное изменение осевого положения ролика 126. В этой конкретной компоновке вал 140 исполнительного механизма проходит от заземленного исполнительного механизма и через отверстие 142, проходящее через часть 144 верхнего блока, за вал 146 ролика (смещенный относительно него) и в часть нижнего блока, в которой он закреплен в месте, обозначенном позицией 148. Обеспечен небольшой зазор 150 между блоками, так что смещение вала 140 приведет к перемещению ролика 126 ближе к ролику 124 или далее от него в соответствии с параметрами управления исполнительным механизмом.

При их совместном рассмотрении фиг.6 и 7 можно описать принципы управления. Как упомянуто выше, ролик 126 можно регулировать в направлениях стрелок Е-Е и F-F посредством независимо или совместно управляемых исполнительных механизмов 134а и 134b. Ролик 128 может быть перемещен в направлении стрелок D-D1 посредством исполнительного механизма 132, а ролик 136 может быть перемещен в направлении стрелок G-G1 посредством исполнительного механизма 138. Каждый исполнительный механизм соединяют с компьютером 140 (фиг.3) и управляют посредством него. Для создания желаемого радиуса кривизны R на полосе 80 перед ее укладкой для формирования трубчатой конструкции просто необходимо задать и, возможно, отрегулировать положение ролика 128, так чтобы это обеспечило изгиб полосы 80 вокруг оси ролика 126 и ее пластическую деформацию для достижения желаемой степени окончательного изгиба после какого-либо эффекта отпружинивания. Для задания и регулирования степени прижима, которую испытывает полоса, когда она проходит через прижимные ролики 124, 126, просто регулируют осевое положение ролика 126 относительно ролика 124. Это регулирование может представлять собой совместное регулирование или разное регулирование. Разное регулирование приведет к тому, что одна сторона полосы будет прижата больше, чем другая сторона, и если вызвана пластическая деформация, то это приведет к получению одной стороны полосы со слегка большей длиной, чем другая сторона. Такая компоновка способствует комфортной посадке полосы, когда ее укладывают на предварительно осажденный слой многослойного изделия. Будет понятно, что более длинный край представляет собой край, который осажден первым, поскольку это будет край, который ложится у большего диаметра и должен соответствовать диаметру слоя, находящегося под ним. В качестве альтернативы дифференциальному перемещению в направлении стрелок Е-Е можно по-разному перемещать ролик 126 в направлении стрелок F-F, что будет оказывать подобное воздействие на дифференциальную толщину. Если необходимо увеличить или изменить степень изгиба, которому подвергают полосу, может оказаться необходимым отрегулировать осевое положение ролика 136 посредством приведения в действие исполнительного механизма 138 и соответствующим образом переместить ролик 136.

Как показано на фиг.3, обеспечиваемая по усмотрению секция 58 последующего формирования может включать в себя такие объекты, как устанавливаемые по усмотрению приводной механизм 152 и нагреватель 154 для отверждения клейкого вещества.

В общем, при рассмотрении чертежей будет понятно, что трубчатую конструкцию можно изготавливать посредством обеспечения вращения планшайбы 74. Это действие, в свою очередь, вызывает вытягивание из кассеты материала 80 в виде полосы, пропускание его через формообразующие ролики 76 и подачу к роликам 78, задающим диаметр, и в этом месте будет сформирован желаемый диаметр посредством соответствующего управления положением роликов 124, 126 и 128. Когда полоса выходит из роликов, задающих диаметр, ее направляют к сердечнику 54 и навивают вокруг него с самоперекрытием, что наилучшим образом можно понять, обратившись к фиг.1 и 2. Перед окончательным осаждением полосы на сердечник она может быть пополнена клейким веществом, выдаваемым в виде ленты из подающего устройства 106. Непрерывное вращение планшайбы 74 приведет к непрерывной деформации и осаждению полосы 80, и этот процесс будет продолжаться, пока внутри кассетного запаса будет находиться источник подачи материала в виде полосы. Как только материал в виде полосы истощен, необходимо перенести вспомогательный источник подачи от поста 118 к кассете и приварить один конец к другому концу перед возобновлением операций. Также будет понятно, что некоторые формы конструкции не должны иметь сердечника и вышеуказанный процесс может быть выполнен без обеспечения планшайбы сердечником. При такой компоновке может оказаться необходимым создание опоры для начальной части формируемой трубчатой конструкции, но как только начальная часть сформирована, конструкция будет самоудерживаемой, когда новые слои будут эффективно осаждены на устойчивую многослойную конструкцию. Фактически можно оптимальным образом применить такую компоновку, когда желательно сформировать коническую конструкцию, для которой считается затруднительным создание конического внутреннего сердечника. Поэтому в объеме настоящего изобретения находятся конструкции без сердечников. При изготовлении такой конической конструкции просто необходимо изменить степень изгиба, прилагаемого к полосе, и это может быть выполнено посредством места приложения переменной силы к кольцевому ролику 128 для изменения радиуса намотки так, как это необходимо. Этим процессом можно управлять посредством компьютера 140 в соответствии с заданной методологией управления.

Дополнительные отличительные признаки этой машины включают в себя регулирование с обратной связью от компьютера для гарантии того, что диаметр изделия будет сохранен в заданных пределах и/или будет изменен согласно желаемым параметрам. Будет понятно, что при возможности управления степенью пластической деформации полосы, когда она проходит через ролики формирования радиуса, также можно управлять окончательным диаметром любой трубчатой конструкции, формируемой посредством этого устройства. Один из важных отличительных признаков этой машины заключается в ее возможности формировать радиус кривизны R таким образом, что он будет незначительно меньше, чем радиус кривизны сердечника, на котором осуществляют навивание. Такая компоновка оказывает значительное влияние на конечное изделие, поскольку полоса, сформированная (с меньшим радиусом, чем требуемый радиус) в виде полосы, навитой снаружи по спирали, будет эффективно зажимать предыдущий слой или сердечник и будет гарантировать плотный контакт между ними, обеспечивая при этом лучшее механическое соединение между ними, чем то, которое могло бы быть получено без этого отличительного признака. Кроме того, посредством пластической деформации полосы вместо ее упругой деформации, которая известна в этой области, можно будет расположить какое-либо используемое клейкое вещество с обеспечением при этом гораздо меньшей нагрузки расслаивания или, возможно, с отсутствием таковой, способствуя сохранению целостности конечной конструкции и увеличению ее способности выдерживания давления, более близкой к ее теоретическому максимуму.

Также будет понятно, что описанные выше способ и устройство могут быть использованы для покрытия уже существующих трубопроводов с наружным корпусом. При такой компоновке уже существующий трубопровод формирует сердечник, и машина просто вращается вокруг сердечника и перемещается вдоль него, так чтобы уложить наружную обертку из материала в виде полосы на трубопровод. Такой подход может быть применен, когда желательно отремонтировать или упрочнить уже существующий трубопровод.

Изобретение относится к устройству и способу изготовления навиваемых по спирали конструкций и, в частности, относится к изготовлению труб и продольных конструкций. Устройство (50) и способ изготовления навиваемых по спирали трубчатых конструкций (116) включают в себя вращательную планшайбу (74), на которой устанавливают большое количество роликов (78), определяющих диаметр, которые при работе обеспечивают пластическую деформацию материала (80) полосы с получением спиральной навивки, которая может быть уложена с примыканием или с самоперекрытием для формирования трубчатой конструкции (116). Изобретение позволяет эффективно зажимать предыдущий слой полосы или сердечник, обеспечивая при этом плотный контакт и лучшее механическое соединение между ними. 4 н. и 43 з.п. ф-лы, 7 ил.

1. Устройство для изготовления трубчатой конструкции из навитой по спирали полосы на сердечник, содержащее планшайбу, установленную для вращения вокруг продольной оси, приводной механизм для приведения в действие планшайбы в первом направлении вокруг продольной оси и ролики, определяющие диаметр, установленные на планшайбе для обеспечения пластической деформации материала полосы вокруг одного из роликов до заданного диаметра, имеющего радиус кривизны меньший, чем радиус кривизны сердечника, перед его формированием в трубчатую конструкцию.

2. Устройство по п.1, отличающееся тем, что оно содержит узел из формообразующих роликов, установленных для вращения совместно с планшайбой и для формирования профиля поперечного сечения материала полосы перед его формированием до заданного диаметра.

3. Устройство по п.1, отличающееся тем, что один или более из формообразующих роликов представляют собой ведомые ролики.

4. Устройство по п.2, отличающееся тем, что ролики, задающие диаметр, включают в себя три взаимно противостоящих ролика, один из которых выполнен с возможностью регулирования относительно двух других так, чтобы обеспечить прохождение какого-либо материала полосы между этими роликами для принятия радиуса кривизны, определяемого позиционной зависимостью между роликами.

5. Устройство по п.1, отличающееся тем, что ролики, определяющие диаметр, включают в себя пару прижимных роликов, выполненных с возможностью вращения вокруг их продольных осей, между которыми проходит полоса материала, и кольцевой ролик, выполненный с возможностью регулирования относительно первого прижимного ролика посредством вращения вокруг оси второго ролика.

6. Устройство по п.5, отличающееся тем, что содержит исполнительный механизм, соединенный с кольцевым роликом для осуществления регулирования относительно второго прижимного ролика.

7. Устройство по п.1, отличающееся тем, что содержит реакционный ролик, на который будут реагировать формирующие силы, оказывающие воздействие на какую-либо полосу, когда обеспечивают принятие ею радиуса кривизны посредством кольцевого ролика.

8. Устройство по п.7, отличающееся тем, что содержит второй исполнительный механизм для обеспечения возможности изменения осевого положения реакционного ролика относительно прижимного ролика.

9. Устройство по п.1, отличающееся тем, что содержит исполнительный механизм для осуществления осевого регулирования одного из прижимных роликов относительно другого ролика.

10. Устройство по п.1, отличающееся тем, что содержит приводные средства для приведения в действие одного или более из роликов, определяющих диаметр.

11. Устройство по п.5, отличающееся тем, что содержит исполнительный механизм, соединенный с кольцевым роликом для осуществления регулирования по отношению ко второму нажимному ролику, и включающее в себя компьютер, соединенный с исполнительным механизмом или исполнительными механизмами для управления позиционной связью ролика или роликов.

12. Устройство по п.5, отличающееся тем, что содержит исполнительный механизм, соединенный с кольцевым роликом для осуществления регулирования по отношению ко второму нажимному ролику, и включающее в себя исполнительный механизм, соединенный с кольцевым роликом для осуществления регулирования по отношению ко второму нажимному ролику, и дополнительно включающее в себя компьютер, соединенный с исполнительным механизмом или с исполнительными механизмами для управления позиционной связью ролика или роликов, причем компьютер представляет собой компьютер, программируемый для управления роликом или роликами в соответствии с заданной программой.

13. Устройство по п.1, отличающееся тем, что содержит первый шестеренный узел, установленный на планшайбе и приводимый в действие от фиксированной шестерни, расположенной соосно с планшайбой, причем с первым шестеренным узлом входят в зацепление ролики, определяющие диаметр, для приведения в действие роликов, определяющих диаметр.

14. Устройство по п.13, отличающееся тем, что дополнительно содержит второй шестеренный узел, установленный на планшайбе и приводимый в действие от фиксированной шестерни, расположенной соосно с планшайбой, причем со вторым шестеренным узлом входят в зацепление формирующие ролики для приведения в действие этих роликов.

15. Устройство по п.1, отличающееся тем, что содержит основной приводной элемент для приведения в действие планшайбы в первом направлении.

16. Устройство по п.15, отличающееся тем, что основной приводной элемент содержит ведомую шестерню, с которой входит в зацепление соответствующая шестеренная часть на планшайбе.

17. Устройство по п.1, отличающееся тем, что дополнительно содержит опору запаса для удерживания источника подачи запаса материала полосы, формируемого в трубчатую конструкцию.

18. Устройство по п.17, отличающееся тем, что опора запаса содержит проходящую по окружности кассету, проходящую вокруг планшайбы на ее наружном диаметре.

19. Устройство по п.17, отличающееся тем, что опора запаса содержит проходящую по окружности кассету, проходящую вокруг планшайбы на ее наружном диаметре, причем кассета содержит большое количество опорных роликов, отстоящих друг от друга по окружности вокруг продольной оси, которые взаимодействуют с частью опоры запаса полосы и обеспечивают возможность вращения запаса вокруг оси.

20. Устройство по п.17, отличающееся тем, что опора запаса содержит проходящую по окружности кассету, проходящую вокруг планшайбы на ее наружном диаметре, и в котором кассета содержит большое количество опорных роликов, отстоящих друг от друга по окружности вокруг продольной оси, которые взаимодействуют с частью опоры запаса полосы и обеспечивают возможность вращения запаса вокруг оси, при этом опорные ролики установлены для вращения вокруг вала, прикрепленного к невращающейся части узла.

21. Устройство по п.1, отличающееся тем, что формирующие ролики расположены ступенчато вдоль продольной оси, причем ось вращения этих роликов относительно упомянутой оси изменяется в соответствии со спиральным углом полосы, когда она проходит от средства ее подачи к роликам, задающим диаметр.

22. Устройство по п.1, отличающееся тем, что содержит первый направляющий ролик средства подачи полосы для придания направления средству подачи материала полосы от его запаса к формирующим роликам.

23. Устройство по п.1, отличающееся тем, что содержит второй ролик средства подачи полосы для придания направления средству подачи формируемой полосы от роликов, определяющих диаметр, к внутреннему диаметру, с которым должен быть сформирован трубчатый элемент.

24. Устройство по п.1, отличающееся тем, что содержит аппликатор клейкого вещества для нанесения клейкого вещества, по меньшей мере, на часть какой-либо полосы после ее прохождения через ролики, определяющие диаметр.

25. Устройство по п.24, отличающееся тем, что аппликатор клейкого вещества содержит кассету для хранения рулона клейкой ленты.

26. Устройство по п.24, отличающееся тем, что аппликатор клейкого вещества содержит кассету для хранения рулона клейкой ленты, и в котором кассета для хранения клейкого вещества включает в себя вал, установленный на планшайбе для вращения совместно с ней, вокруг которого средство подачи клейкой ленты может быть расположено и может совершать вращение при нанесении клейкой ленты на полосу, формирующую трубчатую конструкцию.

27. Устройство по п.24, отличающееся тем, что аппликатор клейкого вещества содержит кассету для хранения рулона клейкой полосы, при этом устройство дополнительно содержит механизм удаления подложки для удаления какой-либо защитной подложки на клейкой ленте перед нанесением клейкой ленты на полосу, формирующую трубчатую конструкцию.

28. Устройство по п.1, отличающееся тем, что планшайба включает в себя центральное отверстие для захождения центральной гильзы, на которую может быть навита полоса, формирующая трубчатую конструкцию, для формирования готовой трубчатой конструкции.

29. Устройство по п.28, отличающееся тем, что содержит центральную опорную цапфу, имеющую полую центральную часть, образующую центральное отверстие для захождения центральной гильзы.

30. Устройство по п.28, отличающееся тем, что содержит центральную опорную цапфу, имеющую полый центр, который образует центральное отверстие для захождения центральной гильзы, причем опорная цапфа выполнена без вращения и включает в себя находящуюся на ней шестерню, которая формирует фиксированную шестерню, от которой приводят в действие ролики.

31. Устройство по п.28, отличающееся тем, что содержит опорную цапфу, а планшайба установлена для вращения на опорной цапфе.

32. Устройство по п.1, отличающееся тем, что планшайба включает в себя приемный пост для захождения средства подачи материала в виде плоской полосы, которая должна быть сформирована в трубчатую конструкцию.

33. Устройство по п.32, отличающееся тем, что приемный пост содержит кольцо, имеющее диаметр, соответствующий диаметру кассеты, для облегчения переноса между ними материала полосы при истощении материала из кассеты.

34. Устройство по п.32, отличающееся тем, что содержит средства подачи для подачи материала полосы к приемному посту, когда пост совершает вращение, чтобы таким образом заблаговременно навивать материал полосы на приемный пост до истощения материала на кассете.

35. Трубчатая конструкция, изготовленная посредством устройства по п.1.

36. Способ изготовления трубчатой конструкции посредством устройства по п.1, включающий следующие стадии, на которых осуществляют изгибание полосы материала по спиральной форме посредством ее пластической деформации и навивание пластически деформированной полосы способом самоперекрытия в виде трубчатой конструкции, при этом полосу пластически деформируют по форме спирали с радиусом кривизны, меньшим, чем конечный радиус конструкции, которая должна быть сформирована.

37. Способ по п.36, отличающийся тем, что включает стадию пропускания полосы через пару прижимных роликов и кольцевой ролик, регулируемый относительно одного из прижимных роликов для обеспечения принятия полосой желаемого радиуса кривизны.

38. Способ по п.36, отличающийся тем, что включает стадию пропускания полосы через пару прижимных роликов, оси вращения которых смещены относительно друг друга таким образом, чтобы обеспечить принятие полосой изгиба вдоль ее длины, чтобы тем самым придать боковой изгиб этой полосе и создать полосу, имеющую один край длиннее, чем другой.

39. Способ по п.36, отличающийся тем, что включает стадию нанесения клейкого вещества на части полосы, которые будут перекрыты при формировании в трубчатую конструкцию.

40. Способ по п.36, отличающийся тем, что клейкое вещество наносят посредством нанесения в виде ленты клейкого вещества на полосу материала.

41. Способ по п.39, отличающийся тем, что включает стадию защиты ленты клейкого вещества посредством нанесения защитного покрытия, по меньшей мере, на одну ее поверхность и удаления защитного покрытия перед нанесением клейкого вещества на полосу, которая формирует трубчатую конструкцию.

42. Способ по п.36, отличающийся тем, что включает стадию создания трубчатого сердечника и навивания полосы на сердечник для создания трубчатой конструкции, имеющей внутренний сердечник и наружный корпус из навитого по спирали материала.

43. Способ по п.42, отличающийся тем, что включает стадию формирования трубчатого сердечника посредством закручивания формирующего полосу материала вдоль его длины и шва, сваривающего примыкающие продольные края.

44. Способ по п.42, отличающийся тем, что включает стадию формирования трубчатого сердечника в виде последовательности отдельных участков трубы и их сборку в виде непрерывного или почти непрерывного участка перед навиванием материала полосы на сердечник.

45. Способ по п.42, отличающийся тем, что включает стадию формирования трубчатого сердечника в виде участка трубы, полученного экструзией из пластика.

46. Способ по п.42, отличающийся тем, что включает стадию создания сердечника в виде отдельных участков керамической трубы.

47. Трубчатая конструкция, изготовленная способом по п.36.

| US 3851376 А, 03.12.1974 | |||

| Способ изготовления цилиндрических обечаек | 1979 |

|

SU856609A1 |

| Способ изготовления сменных вкладышей к формовочному устройству стана спиральношовных труб | 1983 |

|

SU1135776A1 |

| US 4724596 А, 16.02.1988. | |||

Авторы

Даты

2011-04-10—Публикация

2006-12-21—Подача