Изобретение относится к обработке металлов давлением и касается способа изготовления гофрированной трубы, предпочтительно жаровой, и устройств для выполнения кольцевых гофр на трубчатых заготовках (обечайках) жаровых труб котлоагрегатов.

Из уровня техники известна гофрированная жаровая труба камеры сгорания газотурбинной установки (см. RU 2215241, 27.10.2003, F23R 3/04).

Также из уровня техники известен способ изготовления гофрированной трубы, предпочтительно жаровой, предусматривающий установку трубчатой заготовки с возможностью вращения ее, разогрев трубчатой заготовки в зоне выполнения гофра, с последующим выполнением гофр прокаткой роликом (см. RU 2121406 С1, 20.01.1996, В21D 15/06).

Известно устройство для осуществления вышеописанного способа изготовления гофрированной трубы, описанное в указанном выше патенте, размещенное в одном из суппортов станка и содержащее разъемную оправку, состоящую из основания, предназначенного для закрепления на планшайбе станка и несущего кольцевые держатели и съемные секции, на примыкающих друг к другу торцах которых выполнены соответственно кольцевые канавки и выступы для образования при сборке центрирующих поясков, а также ролик, предназначенный для получения гофр.

Устройство также снабжено нагревательным элементом и смонтированным во втором суппорте станка соосно разъемной оправке устройством, предотвращающим излучение тепла нагреваемой заготовки, выполненным в виде охватывающей с зазором оправку обечайки с двумя окнами и с расположенными на ее торцах кольцами, наружный диаметр которых равен диаметру обечайки, а внутренний выбран из условия обеспечения вращения оправки с гофрируемой обечайкой, при этом в одном из окон размещен нагревательный элемент, а в другом - ролик.

Недостатком известного способа и описанного устройства является то, что в результате растягивания в зонах выполнения гофр толщина стенок обечайки уменьшается, что делает конструкцию менее прочной. Также, несмотря на использование устройства, предотвращающего излучение тепла нагреваемой заготовкой, происходят потери энергии, т.к. зона нагрева перекрывает зону накатки гофра, нагревательный элемент помимо зоны накатки гофра нагревает также и зону с уже накатанным гофром и еще не обкатанную зону, а также деформирующий ролик и элементы его крепления.

Из уровня техники известно устройство для локального разогрева обечайки при прокатке на ней гофр, смонтированное в одном из окон устройства, предотвращающего излучение тепла нагреваемой заготовкой (см. RU 2121406 С1 20.01.1996).

Недостатком известного устройства для разогрева трубы является неравномерность нагрева зоны выполнения гофр при локальном разогреве нагревательным элементом, а также отсутствие возможности регулирования размеров зоны нагрева.

Задачей изобретений является повышение эффективности, технологичности изготовления гофрированных жаровых труб, снижение энергоемкости и трудоемкости выполняемых работ при одновременном повышении экологичности и качества изготавливаемой продукции.

Поставленная задача в части первого объекта изобретения решается за счет того, что разработан способ изготовления гофрированной трубы, предпочтительно жаровой, согласно изобретению предусматривает установку трубчатой заготовки с возможностью вращения ее поворотно-упорным механизмом с регулируемой скоростью вокруг продольной, например, горизонтальной оси, поочередный локальный индукционный разогрев токами высокой частоты трубчатой заготовки в зоне выполнения каждого гофра, при этом каждый гофр выполняют прокаткой и калибровкой впадины гофра, причем прокатку производят профилированным роликом гофропрокатного механизма при одновременных изгибе и осадке трубчатой заготовки прижимным механизмом вдоль ее продольной оси в процессе ее вращения, причем используют ролик с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне, ограниченном точками изменения знака кривизны дуги этой впадины или закона ее изменения, при этом прокатку каждого гофра и одновременную с ней осадку трубчатой заготовки производят с возможностью изменения усилий воздействия и скоростей перемещений прижимного профилированного ролика и усилий воздействия и скорости перемещения трубчатой заготовки в процессе осадки, а калибровку производят после прокатки каждого гофра тем же роликом гофропрокатного механизма.

Локальный индукционный разогрев трубчатой заготовки токами высокой частоты можно производить кольцевым индуктором, который следует установить с возможностью охвата трубчатой заготовки, поперечного и продольного перемещения относительно нее, фиксации положения в зоне разогрева и выхода за пределы длины трубчатой заготовки.

Целесообразно кольцевой индуктор выполнить шириной, составляющей 0,5÷1,0 величины шага гофр, причем индуктор с большей шириной рекомендуется принимать для выполнения гофр большей глубины.

Можно при выполнении каждого гофра профилированный ролик гофропрокатного механизма вначале выставлять по поперечной оси выполняемого гофра до контакта с поверхностью трубчатой заготовки, а затем производить одновременно поперечное перемещение профилированного ролика и осадку трубчатой заготовки с минимальными скоростями с последующим увеличением скорости поперечного перемещения профилированного ролика, усилия воздействия на него, скорости осадки трубчатой заготовки и скорости ее вращения и уменьшением осевого усилия воздействия на нее в процессе осадки.

Рекомендуется для одновременных поперечного перемещения профилированного ролика гофропрокатного механизма и осадки трубчатой заготовки, а также для регулирования и синхронизации скорости перемещения этого ролика и скорости осадки трубчатой заготовки и усилий воздействия на указанный ролик и на трубчатую заготовку в процессе осадки использовать гидропривод, а для продольного перемещения профилированного ролика и точной фиксации его относительно поперечной оси гофра использовать электропривод с коробкой скоростей.

Целесообразно в процессе выполнения гофр производить охлаждение рабочих поверхностей профилированного ролика гофропрокатного механизма и элементов крепления этого ролика.

Можно перед калибровкой впадины гофра осадку трубчатой заготовки прекратить с сохранением усилия воздействия на нее, а калибровку впадины гофра производить профилированным роликом при его вращении с сохранением усилия воздействия на него и преимущественно с увеличением скорости вращения трубчатой заготовки.

Поставленная задача в части второго объекта изобретения решается за счет того, что разработан технологический комплекс для изготовления гофрированных труб, предпочтительно жаровых, согласно изобретению содержит устройство для локального разогрева токами высокой частоты зоны выполнения каждого гофра и смонтированный на основании стан для гофрирования трубчатых заготовок, имеющий поворотно-упорный механизм под один из концов трубчатой заготовки и предназначенный для удержания ее в фиксированном осевом положении с возможностью вращения вокруг продольной, например, горизонтальной оси, и прижимной механизм под другой конец трубчатой заготовки, обеспечивающий осевую осадку трубчатой заготовки при выполнении каждого гофра и установленный соосно поворотно-упорному механизму с возможностью осевого смещения под нагрузкой в направлении осадки трубчатой заготовки в диапазоне, не меньше суммарной осадки гофрированной трубы относительно длины исходной трубчатой заготовки, и, кроме того, стан содержит гофропрокатный механизм, при этом устройство для локального разогрева зоны выполнения каждого гофра выполнено индукционным с, по крайней мере, одним индуктором, установленным с возможностью охвата трубчатой заготовки, поперечного и продольного перемещения вдоль нее и фиксации в зонах разогрева, при этом гофропрокатный механизм установлен с возможностью перемещений с промежуточной фиксацией положений в осевом направлении вдоль гофрируемой трубы в зоне прокатки каждого гофра и в поперечном направлении на величину, равную суммарной величине двойной амплитуды гофра и технологического зазора в свободном положении относительно трубчатой заготовки, и снабжен профилированным роликом для изгиба металла трубчатой заготовки при прокатке каждого гофра, выполненным с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне, ограниченном точками изменения знака кривизны дуги этой впадины или закона ее изменения, а прижимной, обеспечивающий осевую осадку трубчатой заготовки механизм и гофропрокатный механизм снабжены гидроприводом, а также электроприводами.

Поворотно-упорный механизм может включать размещенные в корпусе многокулачковую, предпочтительно четырехкулачковую планшайбу для закрепления одного конца трубчатой заготовки, смонтированную на шпинделе, установленном в радиально-упорных подшипниках и связанном с электро- или гидроприводом, который может быть снабжен редуктором для изменения скорости вращения трубчатой заготовки в процессе прокатки каждого гофра.

Прижимной, обеспечивающий осевую осадку трубчатой заготовки при прокатке каждого гофра механизм может включать размещенную в корпусе пиноль, установленную в радиально-упорных подшипниках на направляющей и связанную с силовым гидроцилиндром гидропривода для перемещения пиноли и с поджимным устройством, взаимодействующим с концом трубчатой заготовки, которое следует выполнить в виде упорного фланца с центральным выступом на одном торце для заведения в пиноль и кольцевым выступом на другом торце для заведения в полость трубчатой заготовки при взаимодействии с ней упорного фланца.

Устройство для локального разогрева зоны выполнения каждого гофра может включать установленные в корпусе стол для закрепления на нем на кронштейне индуктора и оборудование для индукционного нагрева токами высокой частоты, причем стол следует снабдить электроприводом для поперечного его перемещения по поперечным направляющим, установленным на каретке, смонтированной с возможностью продольного перемещения от электропривода вдоль трубчатой заготовки по продольным направляющим.

Продольные направляющие для перемещения по ним каретки устройства для локального разогрева зоны выполнения каждого гофра могут иметь длину, превышающую расстояние между планшайбой и наружным торцом упорного фланца.

Рекомендуется индуктор выполнять кольцевым с внутренним диаметром, превышающим наибольший диаметр упорного фланца поджимного устройства.

Целесообразно кольцевой индуктор выполнять разъемным, состоящим не менее чем из двух частей.

Индуктор может быть выполнен шириной, составляющей 0,5÷1,0 величины шага гофр, причем ширину индуктора принимают большей для выполнения гофр большей глубины.

Профилированный ролик гофропрокатного механизма следует установить на подшипниках на кронштейне, закрепленном с возможностью поперечного перемещения по направляющим, монтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим, размещенным на каретке, которая, в свою очередь, установлена с возможностью продольного перемещения по продольным направляющим от электропривода, при этом на столе установлен гидроцилиндр гидропривода для поперечного перемещения профилированного ролика.

Гофропрокатный механизм может быть снабжен системой охлаждения корпуса подшипников, на которых установлен профилированный ролик, корпуса этого ролика и элементов его крепления.

Электропривод продольного перемещения каретки следует снабдить коробкой скоростей для точной фиксации положения профилированного ролика относительно поперечной оси гофра, подлежащего прокатке.

Гидропривод может включать устройства для регулирования и синхронизации скорости перемещения гидроцилиндров для перемещения пиноли и гидроцилиндра, обеспечивающего поперечное перемещение профилированного ролика гофропрокатного механизма.

Технологический комплекс может быть снабжен постом для изготовления трубчатой заготовки и/или ее секций из листового металла, предпочтительно с использованием сварочного оборудования.

Поставленная задача в части третьего объекта изобретения решается за счет того, что разработан стан для гофрирования трубчатых заготовок, предпочтительно при изготовлении жаровых труб, согласно изобретению содержит станину, поворотно-упорный механизм под один из концов трубчатой заготовки, предназначенный для удержания ее в фиксированном осевом положении с возможностью вращения вокруг продольной горизонтальной оси, и прижимной механизм под другой конец трубчатой заготовки, обеспечивающий осевую осадку трубчатой заготовки при прокатке каждого гофра и установленный на станине соосно поворотно-упорному механизму с возможностью осевого смещения под нагрузкой в направлении осадки трубчатой заготовки на величину, не менее суммарной осадки гофрированной трубы относительно длины исходной трубчатой заготовки, и, кроме того, стан содержит гофропрокатный прижимной механизм с профилированным роликом для изгиба металла трубчатой заготовки при прокатке каждого гофра, причем прижимной механизм и гофропрокатный механизм снабжены гидроприводом для одновременных поперечного перемещения профилированного ролика и осадки трубчатой заготовки, а также для регулирования и синхронизации скорости перемещения профилированного ролика и скорости осадки трубчатой заготовки и усилий воздействия на профилированный ролик и на трубчатую заготовку в процессе осадки.

Поворотно-упорный механизм может включать размещенные в корпусе многокулачковую, предпочтительно четырехкулачковую планшайбу для закрепления одного конца трубчатой заготовки, смонтированную на шпинделе, установленном в радиально-упорных подшипниках и связанном с электро- или гидроприводом, снабженным редуктором для изменения скорости вращения трубчатой заготовки в процессе прокатки каждого гофра.

Прижимной, обеспечивающий осевую осадку трубчатой заготовки при прокатке каждого гофра механизм может включать размещенную в корпусе пиноль, установленную в радиально-упорных подшипниках на направляющей и связанную с силовым гидроцилиндром гидропривода, и поджимное устройство в виде упорного фланца с центральным выступом на одном торце для заведения в пиноль и кольцевым выступом на другом торце для заведения в полость трубчатой заготовки при взаимодействии с ней упорного фланца.

Профилированный ролик гофропрокатного механизма может быть выполнен с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне, ограниченном точками изменения знака кривизны дуги этой впадины или закона ее изменения, и установлен на подшипниках на кронштейне, закрепленном с возможностью поперечного перемещения по направляющим, монтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим, размещенным на каретке, которая, в свою очередь, может быть установлена с возможностью продольного перемещения по продольным направляющим от электропривода, при этом на столе можно установить гидроцилиндр гидропривода для поперечного перемещения профилированного ролика.

Рекомендуется гофропрокатный механизм снабдить системой охлаждения корпуса подшипников, на которых следует установить профилированный ролик, корпуса этого ролика и элементов его крепления.

Электропривод продольного перемещения каретки может быть снабжен коробкой скоростей для точной фиксации положения профилированного ролика относительно поперечной оси гофра, подлежащего прокатке.

Поставленная задача в части четвертого объекта изобретения решается за счет того, что разработано устройство для локального разогрева токами высокой частоты трубы при прокатке ее гофр, согласно изобретению оно выполнено в виде, по крайней мере, одного кольцевого индуктора, установленного с возможностью охвата трубы, поперечного и продольного перемещения вдоль нее, фиксации в зоне разогрева перед выполнением каждого гофра и вывода за пределы трубы, при этом кольцевой индуктор выполнен шириной, составляющей 0,5÷1,0 величины шага гофр, причем индуктор с большей шириной принимают при выполнении гофр большей глубины.

Индуктор может быть закреплен на кронштейне, смонтированном на размещенном в корпусе столе, установленном с возможностью его поперечного перемещения от электропривода относительно продольной оси трубы по поперечным направляющим, установленным на каретке, смонтированной с возможностью продольного перемещения от электропривода вдоль трубы по продольным направляющим.

В результате осуществления вышеописанного способа с использованием вышеописанного оборудования получают жаровую гофрированную трубу, которая является пятым самостоятельным объектом изобретения.

Гофры в полученной гофрированной трубе могут быть расположены, по крайней мере, на части длины трубы, причем угол наклона гофра составляет от 10 до 90°.

Технический результат, обеспечиваемый всеми заявленными объектами изобретения, состоит в повышении эффективности, технологичности, снижении энергоемкости и трудоемкости монтажа и эксплуатации при одновременном повышении экологичности и качества изготавливаемой продукции за счет обеспечения равномерности разогрева зоны выполнения гофр, точной регулировки размеров зон разогрева, повышения срока службы используемого гофропрокатного оборудования вследствие исключения расположения его в зонах высоких температур, а также использования системы охлаждения при прокатке гофр, повышения точности геометрии как одного гофра при прокатке, так и всех гофр трубы, обеспечения возможности процессов регулирования прокатки и осадки трубчатой заготовки как отдельно взятых, так и совместно используемых, а также использования гидропривода для синхронизации работы используемых механизмов вследствие использования индуктивного нагрева токами высокой частоты в совокупности с прокаткой гофр с изгибом и осадкой металла трубчатой заготовки.

Сущность изобретения в части всех объектов поясняется чертежами, где:

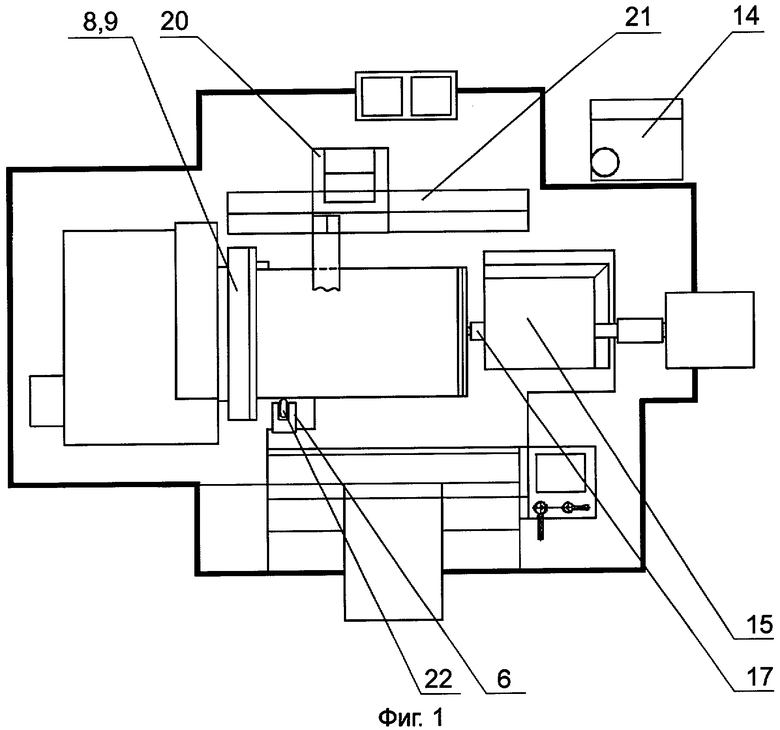

на фиг.1 - схематично изображен технологический комплекс для гофрирования жаровой трубы в плане;

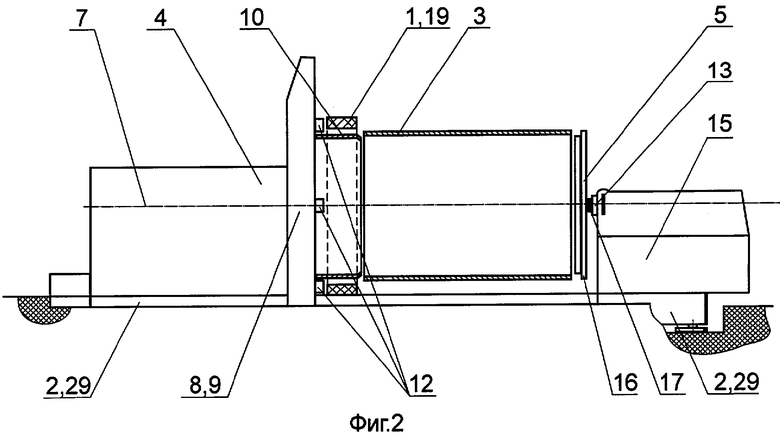

на фиг.2 - то же на стадии размещения трубчатой заготовки в технологическом комплексе, вид сбоку с частичными вырезами;

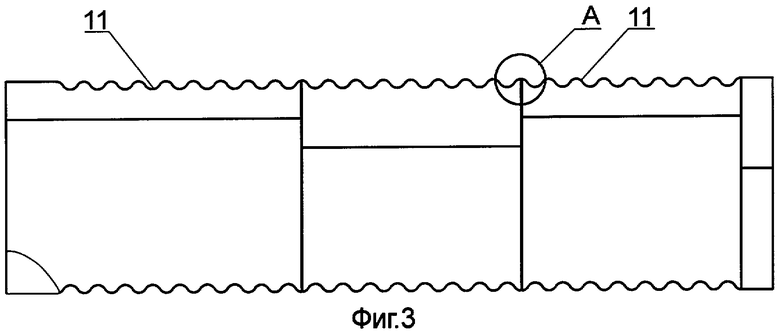

на фиг.3 - жаровая труба в продольном разрезе;

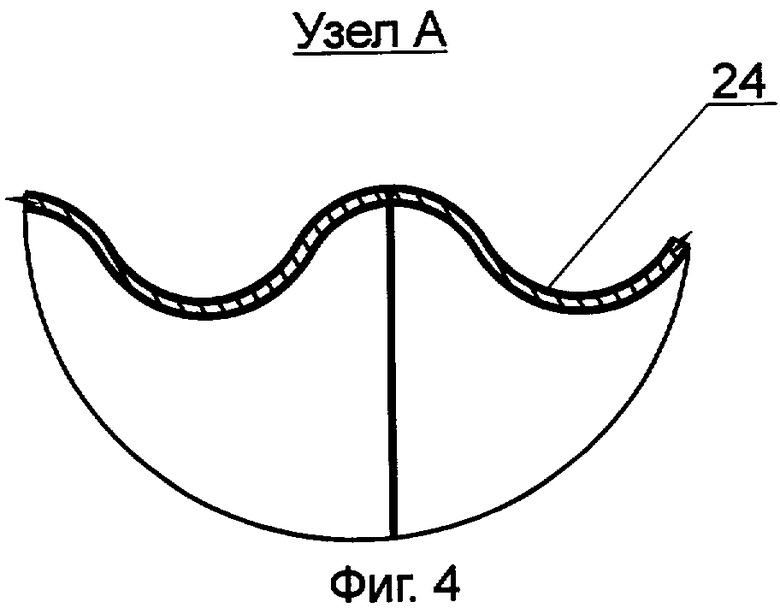

на фиг.4 - узел А на фиг.3;

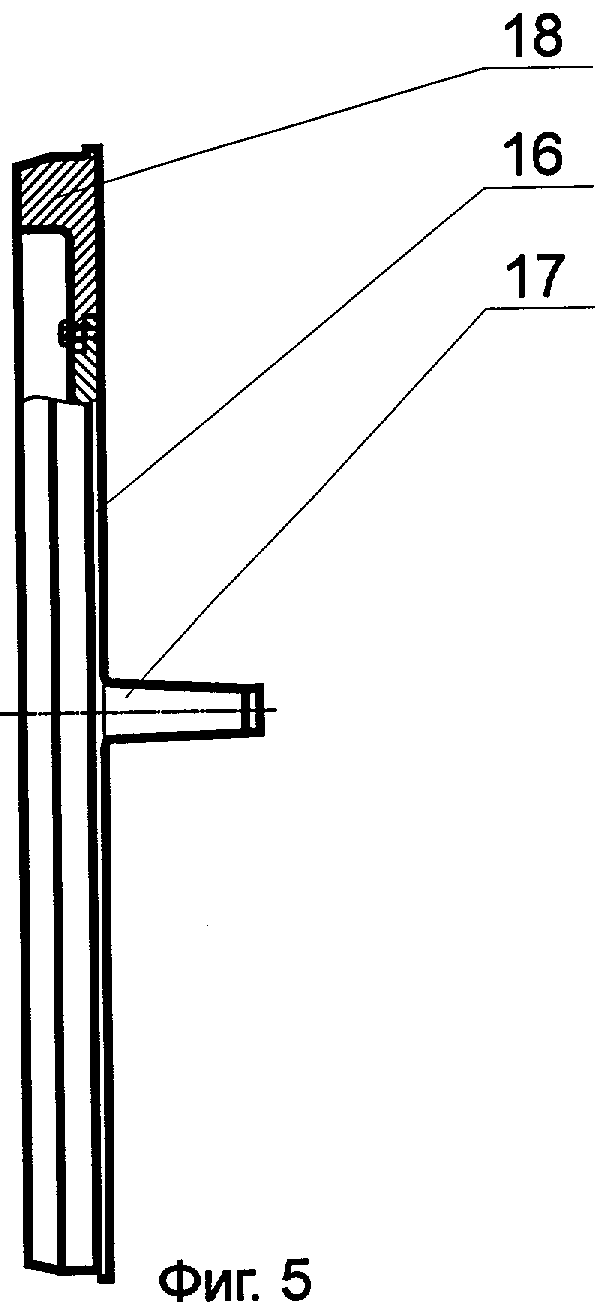

на фиг.5 - упорный фланец с частичным вырезом;

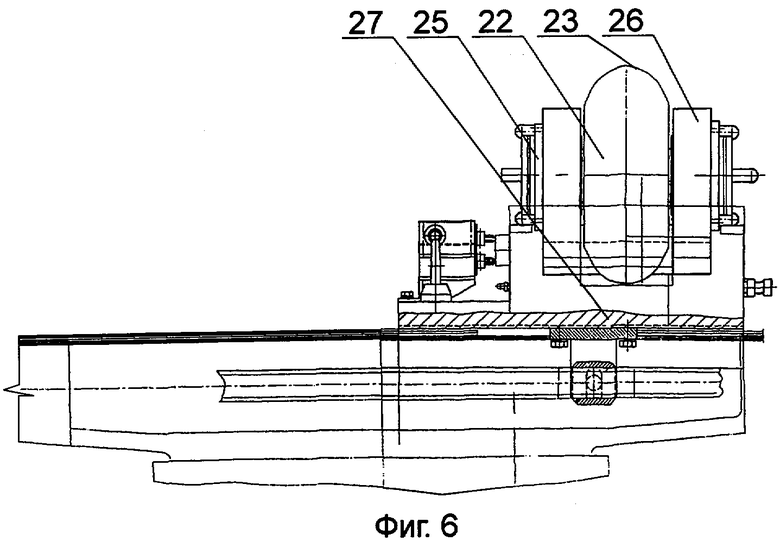

на фиг.6 - гофропрокатный механизм, вид сверху с частичными вырезами;

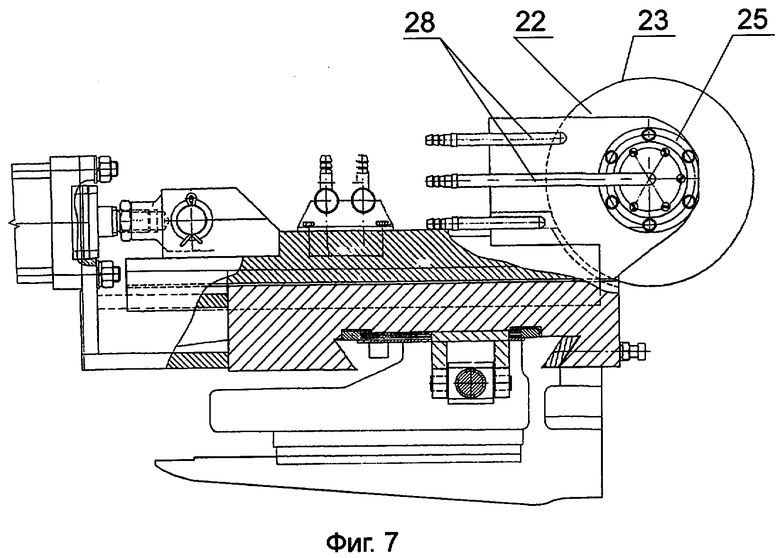

на фиг.7 - гофропрокатный механизм, вид сбоку с частичными вырезами.

Технологический комплекс для изготовления гофрированных труб, предпочтительно жаровых, содержит устройство 1 для локального разогрева токами высокой частоты зоны выполнения каждого гофра и смонтированный на основании 2 стан для гофрирования трубчатых заготовок 3, имеющий поворотно-упорный механизм 4 под один из концов трубчатой заготовки 3, прижимной механизм 5 под другой конец трубчатой заготовки 3, установленный соосно поворотно-упорному механизму 4 с возможностью осевого смещения под нагрузкой в направлении осадки трубчатой заготовки в диапазоне не менее суммарной осадки гофрированной трубы относительно длины исходной трубчатой заготовки и гофропрокатный механизм 6. Поворотно-упорный механизм 4 предназначен для удержания трубчатой заготовки в фиксированном осевом положении с возможностью вращения вокруг ее горизонтальной оси 7.

Поворотно-упорный механизм 4 включает размещенные в корпусе 8 многокулачковую, предпочтительно четырехкулачковую планшайбу 9 для закрепления одного конца трубчатой заготовки 3, смонтированную на шпинделе 10, установленном в радиально-упорных подшипниках (на чертеже не показано) и связанном с электро- или гидроприводом, который снабжен редуктором (на чертежах не показано) для изменения скорости вращения трубчатой заготовки 3 в процессе прокатки каждого гофра 11. Планшайба 9 выполнена с четырьмя кулачками 12. Прижимной механизм 5 обеспечивает осевую осадку трубчатой заготовки 3 при выполнении каждого гофра.

Прижимной механизм 5 включает размещенную в корпусе пиноль 13, установленную в радиально-упорных подшипниках (на чертежах не показано) на направляющей и связанную с силовым гидроцилиндром гидропривода 14 для перемещения пиноли и с поджимным устройством 15, взаимодействующим с концом трубчатой заготовки 3. Поджимное устройство 15 выполнено в виде упорного фланца 16 с центральным выступом 17 на одном торце для заведения в пиноль 13 и кольцевым выступом на другом торце для заведения в полость 18 трубчатой заготовки 3 при взаимодействии с ней упорного фланца 17.

Устройство 1 для локального разогрева зоны выполнения каждого гофра 11 выполнено индукционным с, по крайней мере, одним индуктором 19, установленным с возможностью охвата трубчатой заготовки, поперечного и продольного перемещения вдоль нее и фиксации в зонах разогрева.

Устройство 1 для локального разогрева зоны выполнения каждого гофра включает установленные в корпусе 20 стол (на чертежах не показано) для закрепления на нем на кронштейне (на чертежах не показано) индуктора 19 и оборудования (на чертежах не показано) для индукционного нагрева токами высокой частоты, причем стол (на чертежах не показано) снабжен электроприводом (на чертежах не показано) для поперечного его перемещения по поперечным направляющим (на чертежах не показано), установленным на каретке (на чертежах не показано), смонтированной с возможностью продольного перемещения от электропривода (не показан) вдоль трубчатой заготовки 3 по продольным направляющим 21.

Продольные направляющие 21 для перемещения по ним каретки (на чертежах не показано) устройства 1 для локального разогрева зоны выполнения каждого гофра 11 имеют длину, превышающую расстояние между планшайбой 9 и наружным торцом упорного фланца 16.

Индуктор 19 выполнен кольцевым с внутренним диаметром, превышающим наибольший диаметр упорного фланца 16 поджимного устройства 15.

Кольцевой индуктор 19 выполнен разъемным, состоящим не менее чем из двух частей.

Ширина индуктора составляет 0,5÷1,0 величины шага гофр. Ширину индуктора 19 принимают большей для выполнения гофр большей глубины.

Гофропрокатный механизм 6 установлен с возможностью перемещений с промежуточной фиксацией положений в осевом направлении вдоль гофрируемой трубы в зоне прокатки каждого гофра 11 и в поперечном направлении на величину, равную суммарной величине двойной амплитуды гофра и технологического зазора в свободном положении относительно трубчатой заготовки 3. Гофропрокатный механизм 6 снабжен профилированным роликом 22 для изгиба металла трубчатой заготовки при прокатке каждого гофра, выполненным с профилем его рабочей поверхности 23, соответствующим профилю впадины 24 гофра в диапазоне, ограниченном точками изменения знака кривизны дуги этой впадины или закона ее изменения.

Гофропрокатный механизм 6 и прижимной механизм 5, обеспечивающий осевую осадку трубчатой заготовки 3, снабжены гидроприводом (на чертежах не показано).

Профилированный ролик 22 гофропрокатного механизма 6 установлен на подшипниках 25 на кронштейне 26, закрепленном с возможностью поперечного перемещения по направляющим (на чертежах не показано), монтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим (на чертежах не показано), размещенным на каретке (на чертежах не показано), которая, в свою очередь, установлена с возможностью продольного перемещения по продольным направляющим (на чертежах не показано) от электропривода, при этом на столе 27 установлен гидроцилиндр (на чертежах не показано) гидропривода для поперечного перемещения профилированного ролика 22.

Гофропрокатный механизм 6 снабжен системой охлаждения 28 корпуса подшипников 25, на которых установлен профилированный ролик 22, корпуса этого ролика 22 и элементов его крепления.

Электропривод продольного перемещения каретки (на чертежах не показано) снабжен коробкой скоростей (на чертежах не показано) для точной фиксации положения профилированного ролика 22 относительно поперечной оси гофра, подлежащего прокатке.

Гидропривод включает устройства (на чертежах не показано) для регулирования и синхронизации скорости перемещения гидроцилиндров (на чертежах не показано) для перемещения пиноли 13 и гидроцилиндра (на чертежах не показано), обеспечивающего поперечное перемещение профилированного ролика 22 гофропрокатного механизма 6.

Технологический комплекс снабжен постом (на чертежах не показано) для изготовления трубчатой заготовки 3 и/или ее секций из листового металла, предпочтительно с использованием сварочного оборудования.

Работает технологический комплекс следующим образом.

В технологическом комплексе размещают трубчатую заготовку.

Один конец трубчатой заготовки 3 закрепляют в технологическом комплексе с помощью поворотно-упорного механизма 4, а другой конец прижимным механизмом 5.

Затем осуществляют локальный разогрев зоны выполнения гофр трубчатой заготовки кольцевым индуктором 19. На первой стадии прокатки заготовку начинают вращать и в этот момент производят подачу (поперечное перемещение) профилированного ролика 22 гофропрокатного механизма 6.

При этом прокатку каждого гофра осуществляют одновременно (синхронно) с осадкой трубчатой заготовки, которую производят с возможностью изменения усилий воздействия и скоростей перемещений профилированного ролика и усилий воздействия и скорости перемещения трубчатой заготовки 3 в процессе осадки.

После прокатки производят калибровку гофра. При этом прекращают поперечное перемещение профилирующего ролика 22, но не снимают усилия, оказываемого роликом, и прекращают перемещение пиноли 13 прижимного механизма 5, но не снимают усилия осадки, а скорость вращения заготовки увеличивают. После калибровки гофр профилированный ролик выводят в исходное положение. Таким образом, изготавливают жаровую гофрированную трубу, которая является самостоятельным объектом изобретения.

Способ изготовления жаровой гофрированной трубы иллюстрируется нижеприведенным примером, который не охватывает, но и не ограничивает весь объем притязаний.

Пример.

Для изготовления гофрированной трубы используют трубчатую заготовку диаметром 1350 мм с толщиной стенки 12 мм и длиной 2800 мм.

Трубчатую заготовку 3 устанавливают с возможностью вращения ее поворотно-упорным механизмом 4 с регулируемой скоростью вокруг горизонтальной оси 7 и осуществляют локальный индукционный разогрев токами высокой частоты трубчатой заготовки в зоне выполнения каждого гофра кольцевым индуктором 19 устройства 1 для локального разогрева токами высокой частоты зоны выполнения каждого гофра.

Кольцевой индуктор установлен с возможностью охвата трубчатой заготовки, поперечного и продольного перемещения относительно нее, фиксации положения в зоне разогрева и выхода за пределы длины трубчатой заготовки.

Используемый кольцевой индуктор 19 выполнен шириной, составляющей 0,75 величины шага гофр в зону. Начальное формирование гофр осуществляют при локальном нагреве зоны шириной 200 мм до температуры 1050°С, при этом заготовку вращают со скоростью 8 об/мин.

Каждый гофр выполняют прокаткой и калибровкой впадины гофра.

Прокатку производят профилированным роликом 22 гофропрокатного механизма 6 при одновременных изгибе и осадке трубчатой заготовки 3 прижимным механизмом 5 вдоль продольной оси в процессе ее вращения.

Используют ролик с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне, ограниченном точками изменения знака кривизны дуги этой впадины.

Для формообразования гофр прокатку осуществляют при скорости вращения трубчатой заготовки 8 об/мин.

Для этого на первом этапе производят одновременно поперечное перемещение профилированного ролика в течение 35 сек со скоростью поперечного перемещения 5 мм на оборот с усилием Р=8 т на ролик и осадку трубчатой заготовки при скорости перемещения пиноли 13 поджимного устройства 15, равной 2 мм на оборот с максимальным усилием 20 т. Затем осуществляют второй этап прокатки. При этом увеличивают скорость вращения заготовки до 16 об/мин, скорость поперечного перемещения профилированного ролика до 8 об/мин, усиление осадки, производимое поджимным устройством, снижают до 8 т. После прокатки осуществляют калибровку впадины гофра. Для этого прекращают поперечное перемещение профилированного ролика, но усилие воздействия не снимают и осадку трубчатой заготовки прекращают, усилие осадки также не снимают, оставляя 8 т. При этом скорость вращения заготовки увеличивают до 20 об/мин. Калибровку осуществляют в течение ≈1 мин, усилие на ролик 14 т, порядка 20 оборотов, затем профилированный ролик выводят в исходное положение.

Для одновременных поперечного перемещения профилированного ролика гофропрокатного механизма и осадки трубчатой заготовки, а также для регулирования и синхронизации скорости перемещения этого ролика и скорости осадки трубчатой заготовки и усилий воздействия на указанный ролик и на трубчатую заготовку в процессе осадки используют гидропривод, а для продольного перемещения профилированного ролика и точной фиксации его относительно поперечной оси гофра используют электропривод с коробкой скоростей. В процессе выполнения гофр производят охлаждение рабочих поверхностей профилированного ролика гофропрокатного механизма и элементов крепления этого ролика.

Таким образом изготавливают гофрированную трубу, имеющую 9 гофр с углом наклона 45°, длиной 2550 мм.

Труба может быть обрезана до 2 метров, а затем сварено несколько трубчатых заготовок, например по 3 штуки, и получить шестиметровые гофрированные жаровые трубы.

Изготовленная таким образом гофрированная труба является самостоятельным объектом изобретения.

В табл.1 приведены основные характеристики этапов производимых работ.

Сущность изобретения, касающегося третьего объекта - стана для гофрирования трубчатых заготовок, предпочтительно при изготовлении жаровых труб поясняется вышеприведенными чертежами.

Стан для гофрирования трубчатых заготовок, предпочтительно при изготовлении жаровых труб, содержит станину 29, поворотно-упорный механизм 4 под один из концов трубчатой заготовки 3, предназначенный для удержания ее в фиксированном осевом положении с возможностью вращения вокруг продольной горизонтальной оси 7, и прижимной механизм 5 под другой конец трубчатой заготовки 3, обеспечивающий осевую осадку трубчатой заготовки 3 при прокатке каждого гофра 11 и установленный на станине 29 соосно поворотно-упорному механизму 4 с возможностью осевого смещения под нагрузкой в направлении осадки трубчатой заготовки 3 на величину, не менее суммарной осадки гофрированной трубы относительно длины исходной трубчатой заготовки 3. Стан также содержит гофропрокатный прижимной механизм 6 с профилированным роликом 22 для изгиба металла трубчатой заготовки при прокатке каждого гофра 11. Прижимной механизм 5 и гофропрокатный механизм 6 снабжены гидроприводом 14 для одновременных поперечного перемещения профилированного ролика 22 и осадки трубчатой заготовки, а также для регулирования и синхронизации скорости перемещения профилированного ролика и скорости осадки трубчатой заготовки и усилий воздействия на профилированный ролик 22 и на трубчатую заготовку 3 в процессе осадки.

Поворотно-упорный механизм 4 включает размещенные в корпусе многокулачковую, предпочтительно четырехкулачковую планшайбу 9 для закрепления одного конца трубчатой заготовки 3, смонтированную на шпинделе 10, установленном в радиально-упорных подшипниках (на чертежах условно не показаны) и связанном с электро- или гидроприводом (на чертежах не показан), снабженным редуктором (на чертежах условно не показаны) для изменения скорости вращения трубчатой заготовки в процессе прокатки каждого гофра.

Прижимной механизм 5, обеспечивающий осевую осадку трубчатой заготовки при прокатке каждого гофра, включает размещенную в корпусе пиноль 13, установленную в радиально-упорных подшипниках (на чертежах условно не показаны) на направляющей и связанную с силовым гидроцилиндром (на чертежах условно не показаны) гидропривода, и поджимное устройство в виде упорного фланца 16 с центральным выступом 17 на одном торце для заведения в пиноль 13 и кольцевым выступом 18 на другом торце для заведения в полость трубчатой заготовки 3 при взаимодействии с ней упорного фланца.

Профилированный ролик 22 гофропрокатного механизма 6 выполнен с профилем его рабочей поверхности 23, соответствующим профилю впадины 24 гофра 11 в диапазоне, ограниченном точками изменения знака кривизны дуги этой впадины или закона ее изменения, и установлен на подшипниках на кронштейне, закрепленном с возможностью поперечного перемещения по направляющим (на чертежах не показаны), монтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим (на чертежах не показаны), размещенным на каретке (на чертежах не показана), которая, в свою очередь, установлена с возможностью продольного перемещения по продольным направляющим от электропривода, при этом на столе установлен гидроцилиндр гидропривода для поперечного перемещения профилированного ролика 22.

Гофропрокатный механизм 6 снабжен системой охлаждения 28 корпуса подшипников 25, на которых установлен профилированный ролик 22, корпуса этого ролика и элементов его крепления.

Электропривод продольного перемещения каретки (на чертежах условно не показано) снабжен коробкой скоростей (на чертежах не показано) для точной фиксации положения профилированного ролика 22 относительно поперечной оси гофра, подлежащего прокатке.

Работает стан для гофрирования трубчатых заготовок, предпочтительно при изготовлении жаровых труб, следующим образом:

В стан устанавливают трубчатую заготовку 3. Один конец трубчатой заготовки 3 устанавливают в стане с помощью поворотно-упорного механизма 4.

Последний удерживает заготовку в фиксированном осевом положении с возможностью ее вращения вокруг продольной горизонтальной оси 7.

Другой конец трубчатой заготовки фиксируют прижимным механизмом 5, обеспечивающим осевую осадку трубчатой заготовки при прокатке каждого гофра.

Затем производят локальный разогрев зоны прокатки первого гофра нагревательным элементом и осуществляют процесс прокатки.

На первой стадии прокатки заготовку начинают вращать со скоростью V=8 об/мин и в этот момент производят подачу (поперечное перемещение) профилированного ролика 22 со скоростью поперечного перемещения 4÷5 мм/на оборот с усилием Р=8 т на ролик, затем на второй стадии прокатки скорость вращения трубчатой заготовки плавно увеличивают до 16 об/мин, а величину подачи ролика и усилие подачи также увеличивают соответственно до 8 мм/на оборот и Р до 14 т на ролик.

Вначале скорость перемещения пиноли 13 поджимного устройства 15 устанавливают равной 1,0÷2,0 мм/на оборот с мах усилием 18÷20 тонн, а затем скорость перемещения пиноли увеличивают до 3÷4 мм/оборот, а усилие осадки уменьшают до 6-8 т.

При этом поперечное перемещение профилированного ролика 22 в процессе прокатки каждого гофра производят синхронно с осадкой трубчатой заготовки, которую осуществляют при помощи гидропривода.

После выполнения гофра производят его калибровку. При этом прекращают поперечное перемещение профилированного ролика 22, но не снимают усилия, оказываемого роликом, также прекращают перемещение пиноли 13, но не снимают усилия осадки, а скорость вращения заготовки увеличивают до 20 об/мин. Калибровку производят в течение ˜1 мин, при этом производят порядка 20 оборотов, после чего ролик выводят в исходное положение.

Таким образом, изготавливают жаровую гофрированную трубу, которая является самостоятельным объектом изобретения.

Сущность изобретения, касающегося четвертого объекта - устройства для локального разогрева токами высокой частоты трубы при прокатке ее гофр, поясняется вышеприведенными чертежами.

Устройство для локального разогрева токами высокой частоты трубы при прокатке ее гофр выполнено в виде, по крайней мере, одного кольцевого индуктора 19, установленного с возможностью охвата трубы, поперечного и продольного перемещения вдоль нее, фиксации в зоне разогрева перед выполнением каждого гофра и вывода за пределы трубы. Кольцевой индуктор выполнен шириной, составляющей 0,5÷1,0 величины шага гофр, причем индуктор с большей шириной принимают при выполнении гофр большей глубины.

Индуктор закреплен на кронштейне (на чертежах не показано), смонтированном на размещенном в корпусе столе, установленном с возможностью его поперечного перемещения от электропривода (на чертежах не показано) относительно продольной оси 7 трубы по поперечным направляющим, установленным на каретке (на чертежах не показано), смонтированной с возможностью продольного перемещения от электропривода вдоль трубы по продольным направляющим.

Устройство для локального разогрева токами высокой частоты трубы при прокатке ее гофр работает следующим образом.

Перед выполнением каждого гофра осуществляют локальный разогрев токами высокой частоты зоны трубы, подлежащей гофрированию, с помощью кольцевого индуктора.

Локальный разогрев зоны трубы токами высокой частоты осуществляют до температуры 1050÷750°С шириной 200 мм, а затем осуществляют формирование гофр путем прокатки и калибровки.

Использование заявленного устройства для локального разогрева токами высокой частоты трубы при прокатке ее гофр позволяет добиться равномерности нагрева зоны выполнения гофр по сравнению с локальным нагревом газовой горелкой, а также исключить наличие нагара на трубе, достигнуть высоких температур разогрева, что позволяет уменьшить усилия (давления), прикладываемые в процессе прокатки гофрирования труб. В результате чего процесс гофрирования труб становится менее энергоемкими.

Таким образом, заявленные объекты изобретения позволяют решить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| ТАНКЕР - СУДНО ДЛЯ НАЛИВНЫХ ГРУЗОВ | 2005 |

|

RU2286906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2331493C2 |

| ТРУБА ДЛЯ ТРАНСПОРТИРОВКИ НЕФТЕПРОДУКТА | 2009 |

|

RU2453758C2 |

| БАЛКА СЕЛИВАНОВА Н.П. | 1992 |

|

RU2029039C1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2013 |

|

RU2537636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2003 |

|

RU2240190C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении гофрированных труб, предпочтительно жаровых труб котлоагрегатов. Трубчатую заготовку устанавливают с возможностью ее вращения поворотно-упорным механизмом, который входит в состав технологического комплекса для изготовления гофрированных труб. Производят поочередный локальный нагрев заготовки в зоне выполнения каждого гофра. Для этого используют устройство с по меньшей мере одним кольцевым индуктором. Ширина индуктора составляет 0,5...1,0 величины шага гофр трубы. При выполнении гофр большей глубины используют индуктор с большей шириной. Каждый гофр формируют прокаткой и последующей калибровкой его впадины, которые производят профилированным роликом гофропрокатного механизма. При прокатке одновременно с изгибом заготовки осуществляют ее осадку вдоль продольной оси посредством прижимного механизма. В результате повышаются эффективность и технологичность изготовления гофрированных труб, а также снижаются энергоемкость и трудоемкость при одновременном повышении экологичности и качества изготавливаемой продукции. 5 н. и 25 з.п. ф-лы, 7 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Способ получения гофров на трубных заготовках | 1990 |

|

SU1738428A1 |

| RU 94018902 A1, 20.01.1996 | |||

| Способ изготовления гофрированных труб | 1940 |

|

SU63218A1 |

| Станок для гофрирования трубных заготовок | 1973 |

|

SU573226A1 |

| Устройство для индукционного нагрева труб | 1983 |

|

SU1082845A1 |

| US 3782156 A, 01.01.1974 | |||

| ЗДАНИЕ | 1999 |

|

RU2176707C2 |

| US 6121592 A, 19.09.2000. | |||

Авторы

Даты

2008-08-10—Публикация

2004-10-14—Подача