Настоящее изобретение относится к полиолефиновой литьевой композиции с улучшенной устойчивостью к термоокислительному разложению и особенно подходит для производства труб, находящихся в длительном термическом контакте с жидкостями, содержащими дезинфицирующие вещества с окисляющим действием.

Литьевые композиции, содержащие полиэтилен (РЕ), полипропилен (РР) и поли-1-бутен (РВ-1) в течение многих лет используются в производстве пластиковых труб для холодного и горячего водоснабжения, предпочтительно, в зданиях.

Хотя трубы, содержащие упомянутые пластики, имеют очень хорошую стойкость к воде, было установлено, что их долговечность существенно ограничена, когда трубы контактируют со стандартными дезинфектантами, которые часто добавляются в воду в гигиенических целях. Это важно, так как малые количества окисляющих веществ, таких как газообразный хлор, гипохлорид натрия (обесцвечивающая жидкость), гипохлорид кальция или диоксид хлора обычно добавляются в качестве дезинфицирующих веществ в сети магистрального водоснабжения. Также иногда используются пероксид водорода (Н2O2) или озон.

Полиэтиленовые трубы могут быть несшитые или сшитые. Сшивание может быть произведено с помощью обычных промышленных процессов сшивания органическими пероксидами, привитыми винилсилановыми эфирами или излучением высокой энергии (γ- или β-лучами).

Следовательно, задача настоящего изобретения заключается в разработке новой литьевой композиции на основе полиолефинов, таких как полиэтилен (РЕ), полипропилен (РР) или поли-1-бутен (РВ-1) с сохранением хорошей технологичности производства труб с улучшенной стабильностью при использовании для магистрального водоснабжения, содержащего дезинфектанты с окисляющим действием.

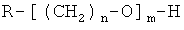

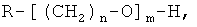

Эта задача решается с помощью полиолефиновой литьевой композиции с улучшенной стойкостью к термоокислительному разложению для производства труб, содержащая темопластичный полиолефин и, дополнительно, органическое полиоксисоединение в количестве от 0.01 до 1.0 мас.% от общего веса литьевой композиции, с общей химической формулой:

где n - целое число в пределах от 1 до 10;

m - целое число в пределах от 3 до 500 и

R являются атомом водорода, или ОН-группой, или алкильной группой, в которой от 1 до 10 атомов углерода, и могут дополнительно нести заместители, такие как -ОН, -СООН, -COOR, -ОСН3 или -ОС2Н5.

Международная заявка WO 2001/90230 раскрывает полиолефин, такой как РЕ или РР, который содержит полиэтиленгликоль в количестве от 5 до 50 мас.% в качестве смазки и предназначен для использования, в частности для производства труб. Однако добавление больших количеств полиэтиленгликоля, описанное в этом документе, ухудшает механические свойства полиолефинов, и поэтому не пригодно для использования в трубах для воды, находящихся под давлением в зданиях.

Японская заявка на патент JP-A 09/143318 (Nippon) описывает процесс производства труб, в котором LLDPE (линейный полиэтилен низкой плотности), содержащий смесь фторполимера и полиоксиалкилена, получают экструзией, посредством которой можно избежать, как заявлено, засорения головки.

Литьевая композиция изобретения отличается от известного уровня техники введением в нее меньшего количества полиоксисоединения вышеприведенного химического состава, которое, несмотря на его присутствие в таких малых количествах, придает трубам, содержащим литьевую композицию, хорошую стойкость к окисляющему действию дезинфектантов в воде в течение длительного периода, что было особенно удивительно.

Полиоксисоединениями, которые, как было обнаружено, особенно применимы, являются полиэтиленгликоль, метоксиполиэтиленгликоль и полипропиленгликоль. Предпочтительно использовать полиоксисоединения с средней молярной массой в размере от 400 до 9000 г/моль. Предпочтительные количества, в которых используются эти полиоксисоединения, составляют от 0.01 до 0.5 мас.%, в особенности желательно от 0.1 до 0.3 мас.%.

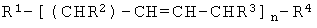

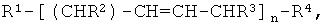

В особом варианте осуществления изобретения, литьевая композиция может включать дополнительно ненасыщенный алифатический углеводород, имеющий общую химическую формулу:

где R1 и R4 являются любыми, не зависящими друг от друга, -Н, -СН3, -ОСН3

или -CH2OH;

R2 и R3 являются любыми, не зависящими друг от друга, -Н, -СН3, С2Н5 или С3Н7.

Количество, в котором дополнительный ненасыщенный алифатический углеводород может присутствовать в литьевой композиции изобретения, является переменным и колеблется в пределах от 0.1 до 5 мас.% от общего веса литьевой композиции.

В качестве ненасыщенных алифатических углеводородных соединений, которым отдается предпочтение, согласно изобретению применяются полиизопрен, полиоктенамер или полидеценамер.

Термопластичными полиолефинами, особенно подходящими, согласно изобретению являются РЕ, РР и РВ-1, содержащие гомополимеры и их сополимеры с дополнительными олефиновыми мономерами, имеющими от 4 до 10 углеродных атомов, которые могут быть легко переработаны по экструзионной технологии для производства труб. Такие полиолефины могут быть получены полимеризацией мономеров в присутствии соответствующих катализаторов - катализаторов Циглера, Циглера-Натта, содержащих хром катализаторов фирмы «Филлипса» или односторонних катализаторов, таких как металлоценовые или подобные им.

Полимеризация проводится при температуре в пределах от 0 до 200°С, предпочтительно от 25 до 150°С и более предпочтительно от 40 до 130°С и под давлением от 0.05 до 10 МПа и предпочтительно от 0.3 до 4 МПа. Полимеризация может проводиться периодическим или, предпочтительно, непрерывным способом с помощью одно- или многостадийного процесса. Таким образом, возможно применять полимеризацию в растворе, или суспензионную полимеризацию, или газофазную полимеризацию, или газофазную полимеризацию в псевдоожиженном слое. Специалисту известна данная технология и процессы такого рода, так как они относятся к общим знаниям.

Литьевые композиции согласно изобретению могут содержать РЕ линейной или нелинейной структуры и различных плотностей, таких как РЕ высокой плотности (HDPE), или РЕ средней плотности (МDРЕ), или РЕ низкой плотности (LDPE), или линейный РЕ низкой плотности (LLDPE). В предпочтительном варианте изобретения, литьевая композиция включает в себя полиэтилен с плотностью в пределах от 0.93 до 0.965 г/см3 при температуре 23°С и индексом расплава M190/5 в пределах от 0,1 до 2 г/10 мин.

Литьевые композиции, согласно изобретению содержащие РР, могут, например, быть высокомолекулярными изотактическими или синдиотактическими гомополимерами, статистическими сополимерами или блоксополимерами с индексом расплава МI230/5 в пределах от 0.1 до 2 г/10 мин.

Литьевые композиции, согласно изобретению содержащие РВ-1, могут, например, быть гомополимерами или сополимерами с индексом расплава MI190/2,16 в пределах от 0.1 до 1 г/10 мин и плотностью в пределах от 0.92 до 0.95 г/см3 при температуре 23°С.

Литьевая композиция изобретения может дополнительно содержать дополнительные добавки к термопластичному полиолефину. Такими добавками предпочтительно являются термостабилизаторы и стабилизаторы переработки, антиоксиданты, УФ-абсорберы, световые стабилизаторы, деактиваторы металлов, соединения, разрушающие перекиси, органические перекиси, основные состабилизаторы в количествах в пределах от 0 до 10 мас.%, предпочтительно, от 0 до 5 мас.%, а также сажа, наполнители, пигменты или их комбинации в общем количестве 0 до 30 мас.% от общего веса смеси.

В качестве термостабилизаторов, литьевая композиция изобретении может содержать фенольные антиоксиданты, в частности пентаэритритил(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, получаемый под торговой маркой IRGANOX, компания Ciba Specialities, Германия.

Было особенно удивительно, что литьевая композиция исходя из настоящего изобретения может перерабатываться для придачи трубам исключительно улучшенной длительной термостабильности, если такие трубы подвергаются и находятся в длительном контакте с хлорированной водой. Другим в высшей степени удивительным открытием была высокая стойкость к прорыву таких труб в комбинации с их улучшенными органолептическими свойствами.

Нижеследующие примеры приведены для лучшей иллюстрации преимуществ новой литьевой композиции и, главным образом, преимуществ новых труб, изготовленных на ее основе. Однако примеры никоим образом не вносят ограничений в объем изобретения.

Пример 1.

Высокомолекулярный порошкообразный полиэтилен средней плотности MDPE с плотностью 0.946 г/см3 и индексом текучести расплава MI190/5 0.3 г/10 мин смешивали с 0.1% полиэтиленгликоля с молярной массой 9000 г/моль, 1% Vestenamer 8012 и 0.35% IRGANOX 1330 и гранулирован при температуре плавления 220°С в ZSK 53 фирмы Coperion Werner & Pfleiderer GmbH & Co KG. Гранулы перерабатывали при температуре плавления 220°С в экструдере (Battenfeld) для получения труб диаметром 16×2 мм, которые затем были сшиты электронными лучами. Была применена доза излучения 120 кГр. Степень сшивания была определена в соответствии с DIN EN 16892 и составила 66%.

Испытание на ползучесть в соответствии с ASTM F2023 было проведено для сшитых труб при 115°С в присутствии хлора в количестве 4 миллионных доли под давлением 1.58 МПа. Достигнутое значение времени до разрушения представлено в таблице 1.

Пример 2.

Высокомолекулярный порошкообразный MDPE плотностью 0.946 г/см3 и индексом текучести расплава MI190/5 0.3 г/10 мин из Примера 1 был смешан с 0.1% полиэтиленгликоля с молярной массой 400 г/моль и 0.35% IRGANOX 1330 и гранулирован, экструдирован для получения труб диаметром 16×2 мм, которые затем были сшиты электронными лучами мощностью 120 кГр. Степень сшивания была определена в соответствии с DIN EN 16892 и составила 64%.

Испытание на ползучесть было проведено для сшитых труб при 115°С в присутствии хлора в количестве 4 миллионных доли под давлением 1.58 МПа. Испытание было проведено в соответствии с ASTM F2023. Достигнутое значение времени до разрушения представлено в таблице 1.

Пример 3.

Высокомолекулярный порошкообразный MDPE плотностью 0.946 г/см3 и индексом текучести расплава MI190/5 0.3 г/10 мин из Примера 1 был смешан с 0.2% полиэтиленгликоля с молярной массой 400 г/моль и 0.35% IRGANOX 1330 и гранулирован, экструдирован с получением труб диаметром 16×2 мм, которые затем были сшиты электронными лучами мощностью 120 кГр. Степень сшивания была определена в соответствии с DIN EN 16892 и составила 66%.

Испытание на ползучесть было проведено для сшитых труб при 115°С в присутствии хлора в количестве 4 миллионных доли под давлением 1.58 МПа. Испытание было проведено в соответствии с ASTM F2023. Достигнутое значение времени до разрушения представлено в таблице 1.

Пример 4.

Высокомолекулярный порошкообразный MDPE плотностью 0.946 г/см3 и индексом текучести расплава МI190/5 0.3 г/10 мин из Примера 1 был смешан с 0.1% полиэтиленгликоля с молярной массой 400 г/моль, 1% Vestenamer 8012 и 0.35% IRGANOX 1330 и гранулирован, экструдирован с получением труб диаметром 16×2 мм, которые затем были сшиты электронными лучами мощностью 120 кГр. Степень сшивания была определена в соответствии с DIN EN 16892 и составила 65%.

Испытание на ползучесть было проведено для сшитых труб при 115°С в присутствии хлора в количестве 4 миллионных доли под давлением 1.58 МПа. Испытание было проведено в соответствии с ASTM F2023. Достигнутое значение времени до разрушения представлено в таблице 1.

Сравнительный пример

Для сравнения, серийный материал РЕХс Lupolen 4261A Q416 производства Basell экструдирован с получением труб диаметром 16×2 мм и сшит с помощью радиационного облучения мощностью 120 кГр. Степень сшивания составила 63%.

Испытание на ползучесть было проведено для сшитых труб при 115°С в присутствии хлора в количестве 4 миллионных доли под давлением 1.58 МПа. Испытание было проведено в соответствии с ASTM F2023.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ СШИТЫХ ТРУБ | 2010 |

|

RU2516544C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2009 |

|

RU2496797C2 |

| ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ СИЛАНАМИ | 2009 |

|

RU2478655C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, УСИЛЕННАЯ НАПОЛНИТЕЛЕМ, И ТРУБА, СОДЕРЖАЩАЯ ПОЛИОЛЕФИНОВУЮ КОМПОЗИЦИЮ | 2009 |

|

RU2469235C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ СШИТЫХ ИЗДЕЛИЙ | 2010 |

|

RU2539571C2 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СМЕСИ ПОЛИОЛЕФИНОВ | 2020 |

|

RU2829495C2 |

| Способ получения полиолефиновой композиции для изготовления пленки | 1990 |

|

SU1754734A1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2764207C2 |

| Композиция на основе полиолефинов для производства труб | 2023 |

|

RU2835708C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПЕРЕКИСНОСШИТОГО ПОЛИЭТИЛЕНА | 2008 |

|

RU2394854C1 |

Изобретение относится к полиолефиновой литьевой композиции с улучшенной устойчивостью к термоокислительному разложению и особенно подходит для производства труб, находящихся в длительном термическом контакте с жидкостями, содержащими дезинфицирующие вещества с окисляющим действием. Литьевая композиция содержит термопластичный полиолефин и органическое полиоксисоединение в количестве от 0,01 до 1,0 мас.% от общей массы литьевой композиции, с общей химической формулой: R-[(CH2)n-O]m-H, где n - целое число в пределах от 1 до 10; m - целое число в пределах от 3 до 500 и R - являются атомом водорода, или ОН - группой или алкильной группой, в которой от 1 до 10 атомов углерода, и могут дополнительно нести заместители, такие как -ОН, -СООН, -COOR, -ОСН3 или -ОС2Н5. Кроме того, литьевая композиция может также включать ненасыщенный алифатический углеводород в количестве до 5 мас.%. Литьевая композиция обладает хорошей технологичностью при производстве труб и придает трубам, полученным из нее, улучшенную термостабильность и высокую стойкость к прорыву в комбинации с улучшенными органолептическими свойствами. 8 з.п. ф-лы, 1 табл.

1. Полиолефиновая литьевая композиция с улучшенной стойкостью к термоокислительному разложению для производства труб, содержащая термопластичный полиолефин и дополнительно органическое полиоксисоединение в количестве от 0,01 до 1,0 мас.% от общей массы литьевой композиции, с общей химической формулой:

где n - целое число в пределах от 1 до 10;

m - целое число в пределах от 3 до 500 и

R являются атомом водорода, или ОН - группой, или алкильной группой, в которой от 1 до 10 атомов углерода, и могут дополнительно нести заместители, такие как -ОН, -СООН, -COOR, -ОСН3 или -СН2Н5.

2. Полиолефиновая литьевая композиция по п.1, отличающаяся тем, что она содержит в качестве полиоксисоединения полиэтиленгликоль, или метоксиполиэтиленгликоль, или полипропиленгликоль.

3. Полиолефиновая литьевая композиция по п.1, отличающаяся тем, что она содержит полиоксисоединение с средней молярной массой в пределах от 400 до 9000 г/моль.

4. Полиолефиновая литьевая композиция по п.1, отличающаяся тем, что она содержит полиоксисоединение в количестве в пределах от 0,01 до 0,5 мас.%, предпочтительно от 0,1 до 0,3 мас.%.

5. Полиолефиновая литьевая композиция по п.1, отличающаяся тем, что она содержит в качестве термопластичного полиолефина полиэтилен или полипропилен или их сополимеры с дополнительными олефиновыми ненасыщенными мономерами с от 4 до 10 углеродных атомов.

6. Полиолефиновая литьевая композиция по одному из пп.1-5, отличающаяся тем, что она дополнительно содержит ненасыщенное алифатическое углеводородное соединение с общей химической формулой:

где R1 и R4 являются любыми, не зависящими друг от друга, -Н, -СН3, -ОСН3 или -СН2ОН и R2 и R3 являются любыми, не зависящими друг от друга, -Н, -СН3, С2Н5 или С3Н7.

7. Полиолефиновая литьевая композиция по п.6, отличающаяся тем, что она содержит ненасыщенное алифатическое углеводородное соединение в количестве в пределах от 0,1 до 5 мас.% от общей массы литьевой композиции.

8. Полиолефиновая литьевая композиция по п.6, отличающаяся тем, что она содержит в качестве ненасыщенного алифатического углеводородного соединения полиизопрен, или полиоктенамер, или полидеценамер.

9. Полиолефиновая литьевая композиция по одному из пп.1-5, отличающаяся тем, что она дополнительно содержит дополнительные добавки, такие как термостабилизаторы, антиоксиданты, УФ-абсорберы, световые стабилизаторы, деактиваторы металлов, соединения, разрушающие перекиси, основные состабилизаторы, в количестве от 0 до 10 мас.%, предпочтительно от 0 до 5 мас.% от общей массы литьевой композиции.

| Устройство ввода-вывода | 1976 |

|

SU781803A1 |

| US 5534572 А, 09.07.1996 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СОСТАВ СИНТЕТИЧЕСКОЙ СМОЛЫ, ИМЕЮЩЕЙ УСТОЙЧИВОСТЬ К РАЗРУШЕНИЮ ПОД ДЕЙСТВИЕМ ТЕПЛА, И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1998 |

|

RU2177485C2 |

| US 4013622 A, 22.03.1977 | |||

| US 3222314 A, 07.12.1965. | |||

Авторы

Даты

2011-04-20—Публикация

2006-05-06—Подача