Перекрестная ссылка на родственную заявку (родственные заявки)

Настоящая заявка на патент заявляет о преимуществе приоритета по предварительной заявке №60/818211 на патент США, поданной 30 июня 2006 г. и озаглавленной «Способ и устройство для выгрузки горячего железа прямого восстановления из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки», содержание которой включено согласно данной ссылке в ее полном объеме.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в основном, к способу и устройству для обработки шихтовых материалов из окатышей, кусков и/или брикетов для использования, например, в сталеплавильном производстве. Более конкретно, настоящее изобретение относится к способу и устройству для загрузки горячего железа прямого восстановления (HDRI) из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки.

Предпосылки изобретения

Железо прямого восстановления (DRI) и, конкретно, HDRI, которое является еще горячим в результате процесса металлизации, используется в качестве шихтового материала в производстве стали. Многие агрегаты для прямого получения железа (DR) расположены в крупных сталелитейных комплексах, в которых HDRI используется на месте в близлежащей плавильной печи или устройстве окончательной обработки, например электродуговой печи (EAF) или подобном. Использование HDRI при температуре выше температуры окружающей среды предпочтительно по сравнению с использованием DRI при температуре, равной или ниже температуры окружающей среды, поскольку физическое тепло HDRI устраняет необходимость в дополнительной энергии, например электрической энергии в случае EAF, в плавильной печи или устройстве окончательной обработки. Кроме того, HDRI имеет более низкое содержание влаги, чем DRI, что является преимущественным. При плавлении или окончательной обработке HDRI по сравнению с DRI расход энергии уменьшен, в случае EAF также расход электродов уменьшен, и производительность и выход продукции увеличены. Таким образом, наблюдается тенденция загрузки HDRI в плавильную печь или устройство окончательной обработки в отличие от DRI.

Обычно агрегат DR (прямого восстановления) расположен в крупном сталелитейном комплексе, который включает в себя электросталеплавильный цех. Сталевары предпочитают использовать HDRI, поступающее непосредственно от агрегата DR. Однако часто непрактично размещать агрегат DR в непосредственной близости от электросталеплавильного цеха (т.е. в пределах около 100 метров). Таким образом, HDRI должно загружаться в EAF с использованием высокотемпературного сосуда для транспортировки (HTV). Фактически, некоторые сталевары просто предпочитают способ подачи HDRI самотеком в EAF или использование других типов механических высокотемпературных конвейеров. Существующие способы с использованием HTV являются неоптимальными по нескольким причинам: 1) скорость подачи HDRI, загружаемого в EAF, не может точно регулироваться и 2) должен использоваться кран для загрузки EAF с целью удержания HTV на месте при загрузке HDRI в EAF, таким образом, ограничивая ежегодный объем HDRI, который может быть загружен в EAF. Таким образом, существующие способы с использованием HTV являются неточными способами «загрузки с помощью крана».

Во всех этих способах с использованием HTV, используемый HTV включает в себя относительно плоскую нижнюю часть, множество выступов для подъема и переворачивания HTV и коническую верхнюю часть, содержащую отверстие, которое используется в качестве как впускного отверстия, так и выпускного отверстия. Обычно HTV находится на направляющих. Другие пригодные способы транспортировки включают в себя механические горячие конвейеры, пневматические горячие конвейеры и т.д. Один пример HTV раскрыт в переуступленном патенте Montague и др., выданном 10 апреля 2001 г. и озаглавленном «Устройство и способ разгрузки железа прямого восстановления».

Однако в области техники все еще необходимы способы и устройства для загрузки HDRI из HTV в плавильную печь или устройство окончательной обработки, где скорость подачи загружаемого HDRI известна и способна регулироваться, например, с помощью компьютера; скорость подачи загружаемого HDRI может, по существу, быть постоянной; как тепловые потери, так и выбросы пыли минимизированы; повторное окисление минимизировано; может быть применено имеющееся оборудование электросталеплавильного цеха, например, краны для загрузки EAF и т.д.; могут быть приспособлены как существующие, так и новые HTV и могут загружаться другие материалы, например шлакообразующие и восстановители. Предпочтительно эти способы и устройства будут устойчивыми и надежными и будут максимально увеличивать ежегодный объем HDRI, который может быть загружен.

Краткое описание настоящего изобретения

В различных примерах осуществления настоящего изобретения описаны способ и устройство для загрузки HDRI из HTV в плавильную печь или устройство окончательной обработки, где скорость подачи загружаемого HDRI известна и может регулироваться, например, с помощью компьютера; скорость подачи загружаемого HDRI может, по существу, быть постоянной; как тепловые потери, так и выбросы пыли минимизированы; повторное окисление минимизировано; может быть применено существующее оборудование электросталеплавильного цеха, например краны для загрузки EAF и т.д.; могут быть приспособлены как существующие, так и новые HTV и могут загружаться другие материалы, например шлакообразователи и восстановители. Эти способы и устройства являются устойчивыми и надежными и максимизируют ежегодный объем HDRI, который может быть загружен.

В одном примере осуществления настоящего изобретения описано устройство для загрузки горячего железа прямого восстановления или ему подобного из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, содержащее загрузочный стенд, выполненный с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки; устройство подачи, соединенное с загрузочным стендом, причем устройство подачи выполнено с возможностью образования уплотненного соединения с множеством высокотемпературных сосудов для транспортировки и перемещения содержимого из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки при заданной скорости подачи, и устройство управления, выполненное с возможностью селективного изменения заданной скорости подачи. Загрузочный стенд содержит множество секций, выполненных с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки. Устройство подачи содержит множество телескопических уплотнений, выполненных с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки. Устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при постоянной заданной скорости подачи. В качестве альтернативы устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при регулируемой заданной скорости подачи. Устройство управления содержит программируемый логический контроллер. Устройство управления дополнительно содержит множество датчиков нагрузки (тензодатчиков). Устройство управления выполнено с возможностью селективного изменения заданной скорости подачи в зависимости от веса одного или более высокотемпературных сосудов для транспортировки и их содержимого, измеряемого при помощи множества датчиков нагрузки.

В другом примере осуществления настоящего изобретения описан способ загрузки горячего железа прямого восстановления или ему подобного из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, включающий в себя обеспечение загрузочного стенда, выполненного с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки; обеспечение устройства подачи, соединенного с загрузочным стендом, причем устройство подачи выполнено с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки и перемещения содержимого из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки при заданной скорости подачи, и обеспечение устройства управления, выполненного с возможностью селективного изменения заданной скорости подачи. Обеспечение загрузочного стенда включает в себя обеспечение множества секций, выполненных с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки. Обеспечение устройства подачи включает в себя обеспечение множества телескопических уплотнений, выполненных с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки. Устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при постоянной заданной скорости подачи. В качестве альтернативы, устройство подачи выполнено с возможностью транспортировки содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при регулируемой заданной скорости подачи. Наличие устройства управления включает в себя наличие программируемого логического контроллера. Наличие устройства управления дополнительно включает в себя наличие множества датчиков нагрузки. Устройство управления выполнено с возможностью селективного изменения заданной скорости подачи в зависимости от веса одного или более высокотемпературных сосудов для транспортировки и их содержимого, измеряемого при помощи множества датчиков нагрузки.

В другом примере осуществления настоящего изобретения описан способ загрузки горячего железа прямого восстановления или ему подобного из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, включающий в себя расположение первого высокотемпературного сосуда для транспортировки на загрузочном стенде, выполненном с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки; соединение первого высокотемпературного сосуда для транспортировки с устройством подачи, выполненным с возможностью перемещения его содержимого в плавильную печь или разгрузку содержимого первого высокотемпературного сосуда для транспортировки в плавильную печь или устройство окончательной обработки при первой заданной скорости подачи с использованием устройства подачи; расположение второго высокотемпературного сосуда для транспортировки на загрузочном стенде, выполненном с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки; соединение второго высокотемпературного сосуда для транспортировки с устройством подачи, выполненным с возможностью перемещения его содержимого в плавильную печь или устройство окончательной обработки, и выгрузку содержимого второго высокотемпературного сосуда для транспортировки в плавильную печь или устройство окончательной обработки при второй заданной скорости подачи с использованием устройства подачи. По выбору, второй высокотемпературный сосуд для транспортировки расположен на загрузочном стенде, в то время как первый высокотемпературный сосуд для транспортировки разгружается. Предпочтительно первая заданная скорость подачи определяется на основании веса первого высокотемпературного сосуда для транспортировки и его содержимого. Подобным образом вторая заданная скорость подачи определяется на основании веса второго высокотемпературного сосуда для транспортировки и его содержимого.

Краткое описание чертежей

Настоящее изобретение проиллюстрировано и описано со ссылкой на чертежи, на которых ссылочные номера используются для ссылки на подобные этапы способа и/или элементы устройства при необходимости и на которых

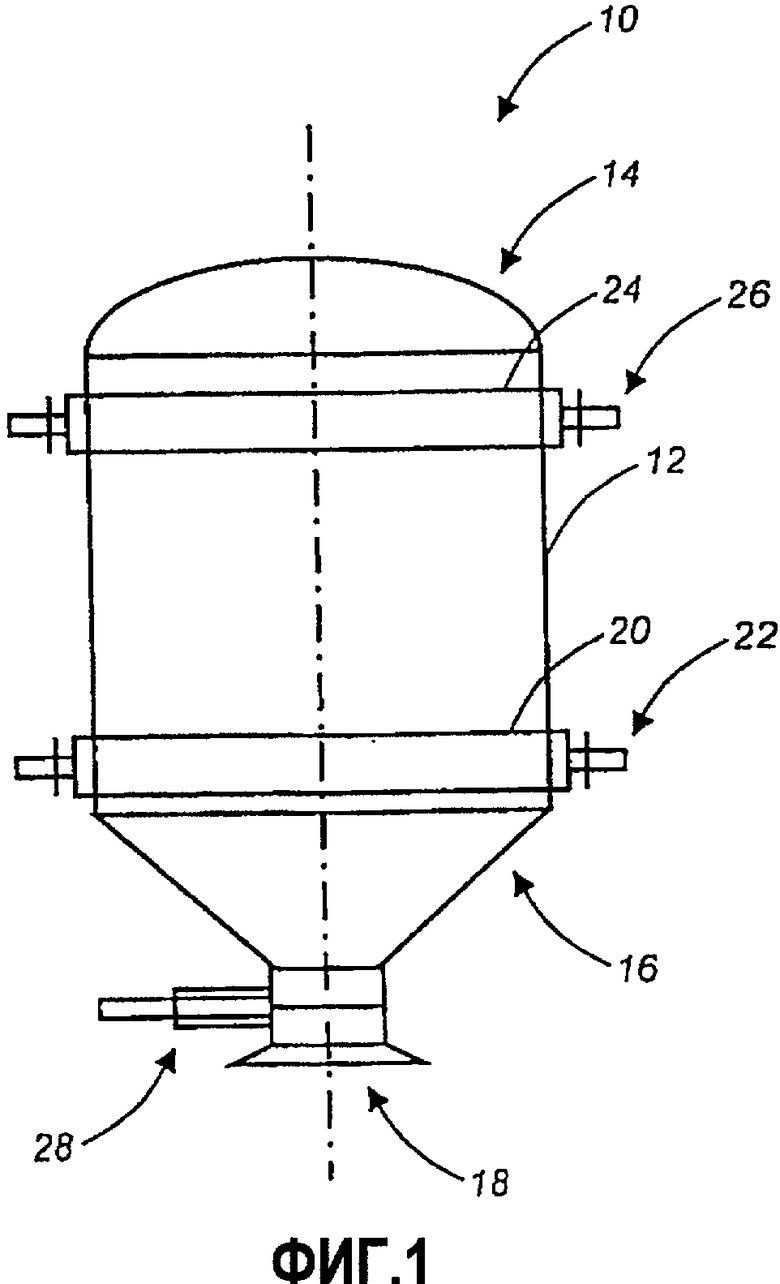

фиг.1 изображает вид сбоку, иллюстрирующий пример осуществления переворачиваемого HTV, который может использоваться в способе и устройстве для загрузки HDRI из HTV в плавильную печь или устройство окончательной обработки по настоящему изобретению;

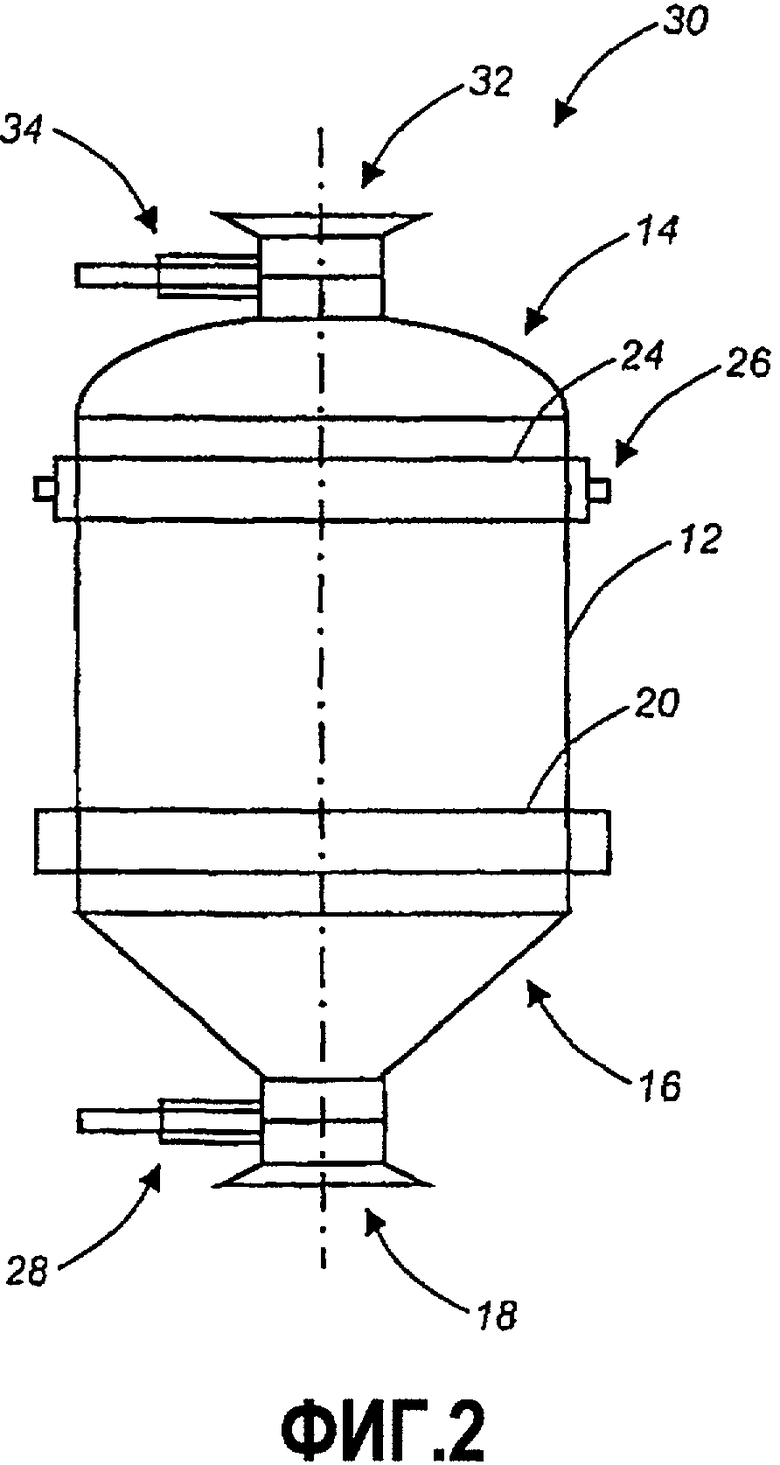

фиг.2 изображает вид сбоку, иллюстрирующий другой пример осуществления непереворачиваемого HTV, который может использоваться в способе и устройстве для загрузки HDRI из HTV в плавильную печь или устройство окончательной обработки по настоящему изобретению, и

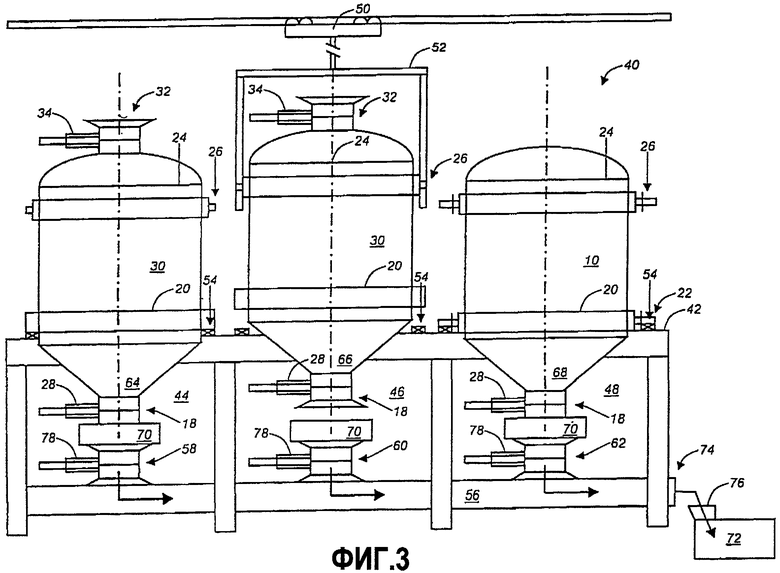

фиг.3 изображает вид сбоку, иллюстрирующий один пример осуществления способа и устройства для загрузки HDRI из HTV в плавильную печь или устройство окончательной обработки по настоящему изобретению.

Подробное описание настоящего изобретения

В различных примерах осуществления настоящего изобретения описаны способ и устройство для загрузки HDRI из HTV в плавильную печь или устройство окончательной обработки. В контексте настоящего изобретения HDRI имеет температуру от около 400 до около 1100°C. Обычно устройство содержит загрузочный стенд, включающий в себя множество секций для вмещения и поддержания множества HTV. Как описано более подробно ниже, каждый HTV содержит, по меньшей мере, выпускное отверстие. Это выпускное отверстие выполнено с возможностью зацепления с впускным отверстием одной из множества секций загрузочного стенда с помощью телескопического уплотнения, которое обеспечивает, по существо, воздухонепроницаемое уплотнение. Обеспечено наличие устройство подачи, которое перемещает HDRI, расположенное в HTV, от поверхности контакта выпускного отверстия/впускного отверстия в плавильную печь или устройство окончательной обработки, например, EAF или подобное. Загрузочный стенд также содержит один или более тензодатчиков, выполненных с возможностью взвешивания HTV и HDRI, расположенного в них, так что компьютер или другое логическое устройство может быть использовано для регулирования скорости подачи HDRI, загружаемого в плавильную печь или устройство окончательной обработки. По выбору, загрузочный стенд дополнительно содержит один или более стимуляторов потока, например один или более вибраторов или подобного, выполненных с возможностью предотвращения закупоривания при разгрузке HTV. Каждый из этих основных элементов устройства будет рассмотрен более подробно ниже. Преимущественно загрузочный стенд и множество HTV могут быть расположены или внутри электросталеплавильного цеха или непосредственно на наружной стороне стенки электросталеплавильного цеха. Способ и устройство для загрузки HDRI могут также быть использованы для загрузки других материалов, например шлакообразующих и/или восстановителей.

Как показано на фиг.1, в одном примере осуществления переворачиваемый HTV 10, который может использоваться в способе и устройстве для загрузки HDRI, содержит, по существу, цилиндрический барабан 12, имеющий, по существу, куполообразный конец 14 и, по существу, конусообразный конец 16. По существу, конусообразный конец 16 заканчивается, по существу, трубчатым отверстием 18, которое используется в качестве как впускного отверстия, когда неперевернутый HTV 10 заполняется HDRI, так и выпускного отверстия, когда перевернутый HTV 10 разгружается. По существу, цилиндрический барабан 12 содержит нижнее кольцо 20, содержащее соответствующую пару выступов 22, и верхнее кольцо 24, содержащее соответствующую пару выступов 26. Выступы 22 и 26 образуют верхнюю и нижнюю поворотные ручки для подъема и переворота HTV 10. Скорость подачи HDRI из HTV в плавильную печь или устройство окончательной обработки обычно зависит от того, как медленно/быстро HDRI проходит через, по существу, трубчатое отверстие 18, и HDRI обычно загружалось в плавильную печь или устройство окончательной обработки при пополнении одного полного HTV. Преимущественно HTV 10 по настоящему изобретению содержит затвор 28, расположенный вверх по потоку от, по существу, трубчатого отверстия 18. Затвор 28 регулирует скорость подачи HDRI из HTV 10 в плавильную печь или устройство окончательной обработки и не выпускает окислительный воздух в, по существу, цилиндрический барабан 12. Поскольку скорость подачи HDRI из HTV 10 в плавильную печь или устройство окончательной обработки не зависит от диаметра, по существу, трубчатого отверстия 16, могут использоваться большие диаметры, по существу, трубчатых отверстий, таким образом, уменьшая закупоривание, вызываемое подплавленным HDRI. Преимущественно емкость HTV 10 может быть увеличена до весового предела соответствующей опорной конструкции, так как исключено пополнение одного полного HTV.

Как показано на фиг.2, в другом примере осуществления непереворачиваемый HTV 30, который может использоваться в способе и устройстве для загрузки HDRI, выполнен подобным образом за исключением того, что, по существу, куполообразный конец 14, по существу, цилиндрического барабана 12 также заканчивается, по существу, трубчатым отверстием 32, которое используется в качестве впускного отверстия, когда HTV 30 заполняется HDRI. По существу, трубчатое отверстие 18, соединенное с, по существу, конусообразным концом 16, по существу, цилиндрического барабана 12, используется в качестве выпускного отверстия, когда HTV 30 разгружается. Следовательно, дополнительное, по существу, трубчатое отверстие 32 также содержит затвор 34, который регулирует скорость подачи HDRI в HTV 30 и не пускает окисляющий воздух в, по существу, цилиндрический барабан 12. Множество пар выступов 22 (см. фиг.1) и 26 не требуются, так как HTV 30 не переворачивается.

Как показано на фиг.3, в одном примере осуществления устройство 40 для загрузки HDRI содержит загрузочный стенд 42, который выполнен с возможностью вмещения и поддержания множества HTV 10 и 30 во множестве секций 44, 46 и 48. В проиллюстрированном примере осуществления множество секций 44, 46 и 48 выполнено с возможностью вмещения и поддержания непереворачиваемого HTV 30, другого непереворачиваемого HTV 30 и переворачиваемого HTV 10 соответственно. Специалистам в данной области техники будет легко понятно, что также возможны другие конфигурации. Множество HTV 10 и 30 располагаются во множестве секций 44, 46 и 48 при помощи мостового крана 50 или подобного, включая коромысло 52, которое поднимает и/или перевертывает множество HTV 10 и 30 при помощи соответствующих выступов 22 и 26. Множество секций 44, 46 и 48 может быть оснащено одним или более стимуляторами потока (не проиллюстрированы), например одним или более вибраторами или им подобными, выполненными с возможностью предотвращения закупоривания при разгрузке HTV 10 и 30. Предпочтительно множество секций 44, 46 и 48 оснащено множеством тензоячеек 54, селективно расположенных между загрузочным стендом 42 и кольцами 20 и 24 для HTV 10 и 30, выступами 22 и 26 HTV 10 и 30 или подобными. Обычно кольца 29 и 24 или выступы 22 и 26 используются в качестве точек опоры для HTV 10 и 30. Множество тензоячеек 54 выполнено с возможностью взвешивания HTV 10 и 30 и HDRI, расположенного в них, так что компьютер или другое логическое устройство (не показано) могут быть использованы для регулирования скорости подачи загружаемого HDRI. Множество HTV 10 и 30 загружают HDRI в устройство 56 подачи при постоянной или регулируемой скорости подачи через множество впускных отверстий 58, 60 и 62, по существу, соответствующее множеству выпускных отверстий 64, 66 и 68, соединенных с HTV 10 и 30. Телескопическое уплотнение 70 расположено между каждым из впускных отверстий 58, 60 и 62 и каждым из выпускных отверстий 64, 66 и 68, обеспечивая, по существу, воздухонепроницаемое уплотнение, таким образом, минимизируя проникновение воздуха в устройство 40, повторное окисление и выбросы загрязняющих веществ. Эти телескопические уплотнения 70 обеспечивают быстрое и простое соединение HTV 10 и 30 с устройством 56 подачи/отсоединения HTV 10 и 30 от устройства 56 подачи, и при их выдвижении образуется относительно небольшое растяжение в результате соединения. Устройство 56 подачи регулирует поток HDRI из каждого HTV 10 и 30.

Телескопические уплотнения 70 устройства 56 подачи обеспечивают то, что устройство 56 подачи несет только частичную нагрузку, так как соединение между впускным отверстием 58, 60 и 62 в устройстве 56 подачи и выпускным отверстием 64, 66 и 68 в HTV 10 и 30 регулируется по длине, так что, по существу, никакое усилие, обусловленное весом HTV 10 и 30, не прикладывается к устройству 56 подачи. Однако при прохождении HDRI во впускные отверстия 58, 60 и 62 вес HDRI, содержащегося внутри, будет частично поддерживаться устройством 56 подачи, в то время как стенки HTV 10 или 30 будут выдерживать основную часть веса HDRI. Приемная и поддерживающая секция 44, 46 и 48 поддерживает вес отдельного HTV 10 или 30 для того отдельного HTV 10 или 30, где каждая секция 44, 46 и 48 оснащена тензоячейкой 54 для определения веса конкретного HTV 10 или 30 в секции 44, 46 или 48. Обычно каждый HTV 10 или 30 имеет известный вес, когда сосуд является пустым, и это является весом тары, так что не только известен измеренный вес, но также общий вес имеющегося HDRI, так что можно рассчитать, как часто HTV 10 и 30 должны заменяться для поддержания непрерывного потока шихтового материала в плавильную печь или устройство 72 окончательной обработки и имеется ли или нет достаточное количество шихтового материала в наличие для плавильной печи или устройства 72 окончательной обработки. Общий вес HDRI необходимо определить до открытия HTV 10 или 30, что будет обеспечивать прохождение HDRI в устройство 56 подачи.

Загрузочный стенд 42 расположен рядом с плавильной печью или устройством 72 окончательной обработки, хорошо известной специалистам в данной области техники, и предпочтительно, по существу, над плавильной печью или устройством 72 окончательной обработки. Необходимо использовать множество HTV 10 и 30 для предотвращения временного простоя, пока HTV 10 или 30 перемещаются на загрузочный стенд 42/удаляются с него. Например, когда используются два HTV 10 и 30, один HTV 10 или 30 может загружаться для плавильной печи или устройства 72 окончательной обработки при регулируемой скорости, в то время как другой пустой HTV 10 или 30 удаляется с загрузочного стенда 42 и заменяется полным HTV 10 или 30 с использованием мостового крана 50, таким образом, всегда имеется полный HTV 10 или 30 на загрузочном стенде 42, готовый для загрузки. Другими словами, создается необходимый непрерывный процесс.

Загрузочный стенд 42 может быть расположен внутри электросталеплавильного цеха или, например, непосредственно на наружной стороне стенки электросталеплавильного цеха. Если загрузочный стенд 42 расположен внутри электросталеплавильного цеха, тогда кран для загрузки электросталеплавильного цеха может использоваться для перемещения HTV 10 и 30. Если загрузочный стенд 42 расположен непосредственно на наружной стороне стенки электросталеплавильного цеха, тогда отдельный кран может быть установлен и использован для перемещения HTV 10 и 30. Это может быть необходимо, когда кран для загрузки электросталеплавильного цеха не имеет соответствующей грузоподъемности для перемещения тяжелых сосудов, или когда кран для загрузки электросталеплавильного цеха используется часто для других целей и не являться доступным, когда необходимо перемещать тяжелые сосуды.

Также целесообразно располагать загрузочный стенд 42 на высоте, которая обеспечивает прохождение HDRI из HTV 10 и 30 через устройство 56 подачи в плавильную печь или устройство 72 окончательной обработки без необходимости в значительном повторном подъеме HDRI вдоль его траектории перемещения. В этом случае, может быть использован более широкий спектр устройств подачи, которые включают в себя, но не ограничиваются этим, вертикальные шнековые питатели, горизонтальные шнековые питатели, барабанные питатели, горизонтальные дифференциальные вибрационные конвейеры, трубчатые конвейеры, вибрационные ковшовые конвейеры и скребковые стержни. Напротив, если разгрузочный лоток 74 устройства 56 подачи расположен значительно ниже впускного отверстия 76 подачи плавильной печи или устройства 72 окончательной обработки, тогда может использоваться ковшеобразный конвейер, который способен увеличивать высоту и регулировать скорость подачи.

Предпочтительно каждый из множества HTV 10 и 30 имеет объем для вмещения некоторого количества HDRI, необходимого для одного теплового цикла. Как описано выше, HTV 10 и 30 могут иметь отдельные впускное отверстие 32 на куполе 14 и выпускное отверстие 18 на конусе 16 (HTV 30, проиллюстрированный на фиг.2) или могут иметь общее впускное отверстие/выпускное отверстие 18 на конусе (HTV 10, проиллюстрированный на фиг.1). В любом случае важно, чтобы HTV 10 и 30 минимизировали проникновение воздуха по мере возможности. Это легче осуществить, когда имеется общее впускное отверстие/выпускное отверстие 18, однако HTV 10 необходимо перевернуть перед загрузкой, что делает необходимым дополнительное перемещение. Каждый HTV 10 и 30 может подвергаться очистке при низком давлении, низкой скорости с использованием неокисляющего газа, например азота, для обеспечения того, чтобы блокировать доступ воздуха. Как описано выше, скользящие затворы 28 и 34 расположены на впускном отверстии 18 или 32 и выпускном отверстии 18 каждого HTV 10 и 30 для селективного перекрытия потока материала и минимизации проникновения воздуха. Скользящий затвор 78 также расположен между телескопическим уплотнением 70, связанным с каждой секцией 44, 46 и 48 загрузочного стенда 42, и устройством 56 подачи. Таким образом, устройство 56 подачи, используемое для регулирования скорости подачи HDRI в плавильную печь или устройство окончательной обработки 72, способно перемещать HDRI с высокой температурой в, по существу, изолированную среду, минимизируя повторное окисление HDRI, минимизируя выбросы загрязняющих частиц и минимизируя тепловые потери HDRI.

Кроме того, примеры устройств подачи, которые могут использоваться вместе с устройством 40 настоящего изобретения включают в себя шнековые питатели (или горизонтальные, или вертикальные, в зависимости от ограничений высоты, связанных с общем расположением), барабанные питатели, горизонтальные дифференциальные вибрационные конвейеры, трубчатые конвейеры, вибрационные ковшовые конвейеры, пластинчатые конвейеры, ковшовые конвейеры и скребковые стержни. Шнековые питатели являются особенно точными, в которых скорость, с которой вращается винт, регулируется устройством программного управления (не проиллюстрировано), например программируемым логическим контроллером (PLC), который регулирует скорость винта для обеспечения изменения веса в единицу времени (т.е. измеренная скорость загрузки), где PLC контролирует множество тензоячеек 54 для обеспечения заданной измеренной скорости подачи. PLC контролирует изменение веса с помощью линии передачи данных (не проиллюстрирована) при электросвязи с тензоячейками 54 и регулирует скорость устройства 56 подачи через информационный канал (не проиллюстрирован).

Примерами плавильных печей, которые могут принимать HDRI, являются EAF, электрические печи для производства чугуна, плавильные печи, основанные на реакции с кислородом (CDMs) и т.д. Примером устройства окончательной обработки является KwikSteel™ или другое устройство, предназначенное для удаления пустой породы из HDRI перед производством стали.

Хотя настоящее изобретение было проиллюстрировано и описано со ссылкой на предпочтительные варианты осуществления и их конкретные примеры, специалистам в данной области техники будет легко понятно, что другие варианты осуществления и примеры могут выполнять подобные функции и/или достигать подобных результатов. Все такие эквивалентные варианты осуществления и примеры находятся в объеме и сущности настоящего изобретения, таким образом, рассматриваются, и подразумевается, что они защищены нижеследующей формулой изобретения.

Изобретение раскрывает способ и устройство для загрузки железа прямого восстановления (HDRI) из высокотемпературных сосудов для транспортировки (HTV) в плавильную печь или устройство окончательной обработки. Устройство содержит загрузочный стенд, выполненный с возможностью вмещения и поддержания множества HTV, устройство подачи, соединенное с загрузочным стендом и выполненное с возможностью создания уплотненного соединения с множеством HTV и перемещения содержимого из них в плавильную печь или устройство окончательной обработки, например электродуговую печь (EAF), при заданной скорости подачи, и устройство управления, содержащее программируемый логический контроллер и множество датчиков нагрузки. Устройство управления выполнено с возможностью селективного изменения заданной скорости подачи в зависимости от веса одного или более высокотемпературных сосудов для транспортировки и его содержимого, измеренного с помощью множества датчиков нагрузки для обеспечения поддержания по существу непрерывного потока загрузки железа прямого восстановления. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Устройство для загрузки железа прямого восстановления из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, содержащее загрузочный стенд, выполненный с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки, устройство подачи, соединенное с загрузочным стендом, причем устройство подачи выполнено с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки и перемещения содержимого из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки при заданной скорости подачи, и устройство управления, содержащее программируемый логический контроллер и множество датчиков нагрузки и выполненное с возможностью селективного изменения заданной скорости подачи, при этом устройство управления выполнено с возможностью селективного изменения заданной скорости подачи в зависимости от веса одного или более высокотемпературных сосудов для транспортировки и его содержимого, измеренного с помощью множества датчиков нагрузки, причем устройство выполнено с возможностью замены одного или более из множества высокотемпературных сосудов для транспортировки, являющихся пустыми, по результатам измерения с помощью множества датчиков нагрузки, для обеспечения поддержания, по существу, непрерывного потока загрузки железа прямого восстановления.

2. Устройство по п.1, в котором загрузочный стенд содержит множество секций, выполненных с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки.

3. Устройство по п.1, в котором устройство подачи содержит множество телескопических уплотнений, выполненных с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки.

4. Устройство по п.1, в котором устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при постоянной заданной скорости подачи.

5. Устройство по п.1, в котором устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при регулируемой заданной скорости подачи.

6. Способ загрузки железа прямого восстановления из высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, включающий в себя обеспечение загрузочного стенда, выполненного с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки, обеспечение устройства подачи, соединенного с загрузочным стендом, причем устройство подачи выполнено с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки и перемещения содержимого из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки при заданной скорости подачи, и обеспечение устройства управления, содержащего программируемый логический контроллер и множество датчиков нагрузки и выполненного с возможностью селективного изменения заданной скорости подачи, при этом посредством устройства управления обеспечивают селективное изменение заданной скорости подачи в зависимости от веса одного или более высокотемпературных сосудов для транспортировки и его содержимого, измеренного с помощью множества датчиков нагрузки, причем осуществляют замену одного или более из множества высокотемпературных сосудов для транспортировки, являющихся пустыми, по результатам измерения с помощью множества датчиков нагрузки, для обеспечения поддержания, по существу, непрерывного потока загрузки железа прямого восстановления.

7. Способ по п.6, в котором обеспечение загрузочного стенда включает в себя обеспечение множества секций, выполненных с возможностью вмещения и поддержания множества высокотемпературных сосудов для транспортировки.

8. Способ по п.6, в котором обеспечение устройства подачи включает в себя обеспечение множества телескопических уплотнений, выполненных с возможностью создания уплотненного соединения с множеством высокотемпературных сосудов для транспортировки.

9. Способ по п.6, в котором устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при постоянной заданной скорости подачи.

10. Способ по п.6, в котором устройство подачи выполнено с возможностью перемещения содержимого высокотемпературных сосудов для транспортировки из множества высокотемпературных сосудов для транспортировки в плавильную печь или устройство окончательной обработки, по существу, при регулируемой заданной скорости подачи.

| US 6214086 B1, 10.04.2001 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6132489 B1, 17.10.2000 | |||

| US 6478841 B1, 12.11.2002 | |||

| Устройство для перегрузки металлизованных гранул из шахтной печи прямого восстановления | 1974 |

|

SU621320A3 |

Авторы

Даты

2011-04-27—Публикация

2008-06-26—Подача