Изобретение относится к электронной промышленности, производству материалов и узлов для приборостроения, а конкретно к производству кристаллов, применяемых в электронике и оптической промышленности, выращиваемых из расплава методом Киропулоса (ГОИ).

С использованием изобретения могут выращиваться кристаллы рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов, а также щелочно-галоидные кристаллы.

В настоящее время широкое распространение для промышленного производства монокристаллов сапфира оптоэлектронного качества получил метод Киропулоса (ГОИ).

Суть метода заключается в том, что выращивание монокристаллов осуществляется непосредственно в расплаве путем плавного снижения температуры. Фронт кристаллизации - образующая поверхность конуса при медленном снижении температуры движется далее вглубь расплава и в радиальном направлении к стенке тигля. С помощью медленного вертикального перемещения кристаллизуемого слитка предотвращают контакт периферийных областей фронта кристаллизации со стенками тигля. Рост проводится из вольфрамового тигля в высоком вакууме, применяется резистивный вольфрамовый нагреватель.

Одной из наиболее ответственных процедур технологического процесса является затравливание, которое заключается в следующем. Затравочный кристалл, установленный в затравкодержатель и ориентированный в нужном кристаллографическом направлении, погружают в расплав. После частичного оплавления конца затравочного кристалла и достижения определенного температурного режима начинается вытягивание так называемой «шейки» кристалла. Диаметр кристалла регулируют подбором скорости вытягивания или нагревом расплава, а также обоими факторами одновременно. Далее скорость вытягивания значительно уменьшают и переходят собственно к режиму кристаллизации самого слитка.

На данном этапе развития технологии и оборудования процесс затравливания выполняется оператором в ручном режиме. После выдержки расплава оператор начинает процесс затравления, стремясь при этом погрузить в расплав-затравку в точке схода конвекционных линий в так называемый «холодный центр», который может не совпадать с геометрическим центром поверхности расплава и, более того, перемещаться. Также оператор не должен допускать контакт затравочного кристалла с островками поликристаллической пленки, хаотично движущимися по поверхности расплава.

Основной причиной этого является уникальное для каждого технологического процесса поле температур поверхности расплава, формируемое его конвекцией. С ростом размера тигля и массы выращиваемого кристалла (60 кг и более) неустойчивость конвекции и поля температур поверхности расплава значительно возрастает и может приводить к смещению «холодного центра» в процессе затравливания.

За наиболее близкий аналог заявляемого изобретения принято изобретение по патенту РФ №2355830 от 20.03.2007 г. «Способ выращивания монокристаллов сапфира». Авторы изобретения вместо вытягивания с постоянной скоростью выполняют так называемые «перетяжки». Перетяжки выполняют с помощью быстрого вытягивания кристалла из расплава со скоростью 500-4000 мм/час на расстояние 0,5-4 мм с последующей остановкой вытягивания на 1-20 мин. При достижении диаметра кристалла размера, равного трем-четырем диаметрам затравочного кристалла, включают режим кристаллизации слитка. Затравливание с помощью создания перетяжек позволяет в некоторых случаях оттеснить поликристаллические островки от затравочного кристалла, однако дополнительно искажает форму шейки кристалла.

Задачей изобретения является преодоление недостатков аналога, приводящих к неоднородности выращиваемого монокристалла. Техническим результатом от использования изобретения является достижение стабилизации процесса выращивания монокристалла, получение монокристалла однородных форм.

Результат достигается при помощи способа выращивания монокристаллов из расплава, включающего затравливание кристалла на затравочный кристалл, его вытягивание из расплава с разращиванием и заужением для образования перетяжек, разращивание кристалла, выращивание и охлаждение кристалла, отличающегося тем, что на этапах затравливания, образования перетяжек и частично разращивания область контакта кристалла с расплавом ограждают сбоку от основной массы расплава экраном, при погружении нижнего торца экрана в расплав весь экран фиксируется в этом положении опорой его верхнего торца на тигель, экран выполнен в виде отрезка полого профиля, производят удаление экрана из расплава после того, как отношение диаметра разращиваемого кристалла к заданному диаметру кристалла достигает 0,1-0,5.

Задача решается также тем, что экран подвешивается за отводы либо приливы его верхнего контура с возможностью вертикального перемещения экрана вверх вместе с кристаллом, затравочным кристаллом, затравкодержателем и верхним штоком при сохранении остальных элементов зоны кристаллизации неподвижными, при этом затравочный кристалл проходит внутри экрана.

На фиг. 1 в целях сравнения показана фотография процесса затравливания, проводимого согласно наиболее близкому аналогу. В расплав 2 вводят затравочный кристалл 1, не допуская контакта с островком поликристаллической пленки 3.

На фиг. 2 показана фотография верхней части монокристалла сапфира 5, выращенного на затравочный кристалл 1. Шейка кристалла 4 имеет спиралевидную форму.

На фиг. 3 показана установка «НИКА-М60», применяемая для реализации изобретения.

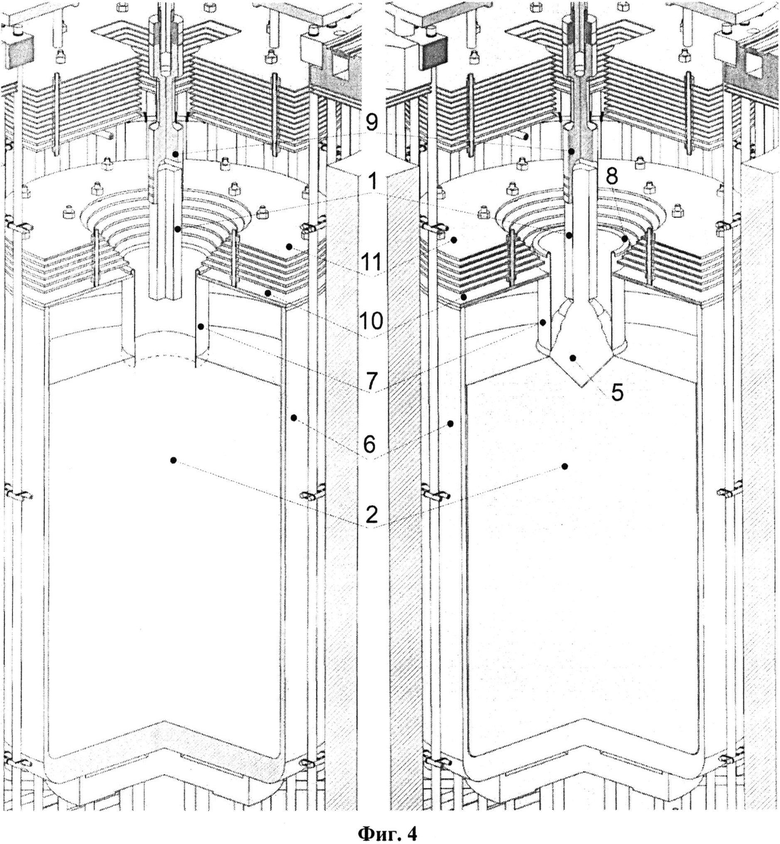

На фиг. 4 показан разрез камеры теплового узла установки «НИКА-М60», содержащей затравочный кристалл 1, расплав 2 в тигле 6, экран 7 с бортиком 8, затравкодержатель 9, крышку тигля 10, экраны тигля 11. Рисунок изображает две стадии процесса: непосредственно перед затравливанием и сразу после извлечения экрана из расплава выращиваемым кристаллом. Применяется установка «НИКА-М60», которая выпускается Федеральным государственным унитарным предприятием Экспериментальный завод научного приборостроения со Специальным конструкторским бюро Российской академии наук (ФГУП ЭЗАН), фиг. 3.

Установку подготавливают к процессу роста. Шихту загружают в тигель 6. На тигель 6 устанавливают крышку с отверстием 10 и пластинчатый радиационный экран 11 тигля. Через отверстия в крышке тигля и в пластинчатом радиационном экране экран 7 вводят в тигель до контакта его нижнего торца с шихтой. Экран выполнен в виде отрезка полого профиля из тугоплавкого материала. Верхний торец экрана выполнен с бортиком 8, диаметр которого больше диаметра отверстия крышки тигля 10, но менее диаметра отверстий пластинчатого радиационного экрана тигля 11. Камеру кристаллизации вакуумируют до достижения значения давления в камере менее 5×10-5 мм рт.ст. Включают систему подачи охлаждающей воды к конструкционным элементам установки. Мощность нагревательного элемента повышают до момента расплавления шихты. При этом нижний торец экрана оказывается в расплаве 2, а весь экран фиксируется в этом положении опорой бортика 8 на крышку тигля 10. Расплав выдерживают при достигнутой температуре не менее 1 часа. Затравочный кристалл 1, установленный в затравкодержателе 9, постепенно опускают вниз до погружения в расплав 2. Проводят процесс затравливания, заключающийся в образовании кристалла сапфира в расплаве вокруг затравочного кристалла. Выращивают перетяжки, кратковременно увеличивая скорость вытягивания кристалла от 0 до 300-4000 мм/час и вытягивая каждый раз кристалл на длину от 1 до 7 мм. После завершения процесса затравливания установку переводят в режим выращивания кристалла. В процессе выращивания экран 7 извлекается из расплава 2 вытягиваемым кристаллом 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА МЕТОДОМ КИРОПУЛОСА | 2014 |

|

RU2555481C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ С ОБРАТНОЙ СВЯЗЬЮ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ КИРОПУЛОСА | 2014 |

|

RU2560395C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2261296C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2007 |

|

RU2355830C2 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

Изобретение относится к электронной промышленности, производству материалов и узлов для приборостроения, а конкретно к производству кристаллов, применяемых в электронике и оптической промышленности, выращиваемых из расплава методом Киропулоса. Способ включает затравливание кристалла 5 на затравочный кристалл 1, его вытягивание из расплава 2 с разращиванием и заужением для образования перетяжек, разращивание кристалла 5, выращивание и охлаждение кристалла 5, при этом на этапах затравливания, образования перетяжек и частично разращивания область контакта кристалла 5 с расплавом 2 ограждают сбоку от основной массы расплава экраном 7, при погружении нижнего торца экрана 7 в расплав 2 весь экран фиксируется в этом положении опорой его верхнего торца 8 на тигель 6, экран 7 выполнен в виде отрезка полого профиля, производят удаление экрана 7 из расплава 2 после того, как отношение диаметра разращиваемого кристалла к заданному диаметру кристалла достигает 0,1-0,5. Экран может быть подвешен за отводы либо приливы его верхнего контура с возможностью вертикального перемещения экрана вверх вместе с кристаллом 5, затравочным кристаллом 1, затравкодержателем 9 и верхним штоком при сохранении остальных элементов зоны кристаллизации неподвижными, при этом затравочный кристалл 1 проходит внутри экрана 7. Техническим результатом изобретения является достижение стабилизации процесса выращивания монокристалла, получение монокристалла однородных форм. 1 з.п. ф-лы, 4 ил.

1. Способ выращивания монокристаллов из расплава, включающий затравливание кристалла на затравочный кристалл, его вытягивание из расплава с разращиванием и заужением для образования перетяжек, разращивание кристалла, выращивание и охлаждение кристалла, отличающийся тем, что на этапах затравливания, образования перетяжек и частично разращивания область контакта кристалла с расплавом ограждают сбоку от основной массы расплава экраном, при погружении нижнего торца экрана в расплав весь экран фиксируется в этом положении опорой его верхнего торца на тигель, экран выполнен в виде отрезка полого профиля, и производят удаление экрана из расплава после того, как отношение диаметра разращиваемого кристалла к заданному диаметру кристалла достигает 0,1-0,5.

2. Способ по п. 1, отличающийся тем, что экран подвешивается за отводы либо приливы его верхнего контура с возможностью вертикального перемещения экрана вверх вместе с кристаллом, затравочным кристаллом, затравкодержателем и верхним штоком при сохранении остальных элементов зоны кристаллизации неподвижными, при этом затравочный кристалл проходит внутри экрана.

| Способ выращивания монокристаллов корунда методом Киропулоса | 1978 |

|

SU768052A1 |

| JP 54025281 A , 26.029.1979 | |||

| GB 1354495 A, 05.06.1974 | |||

Авторы

Даты

2015-08-20—Публикация

2014-02-14—Подача