Изобретение относится к области ультразвуковых технологий, связанных с интенсификацией технологических процессов обработки, в частности к устройствам для очистки длинномерных труб.

Известны варианты применения для очистки крупногабаритных изделий ультразвуковых установок, в которых проводится обработка изделий, имеющих достаточно большие геометрические параметры, в том числе труб, с использованием водных растворов технических моющих средств, под действием акустических излучателей. При осуществлении операции обезжиривания в известном техническом решении, пакет обрабатываемых труб погружается в емкость с техническим моющим раствором и подвергается воздействию создаваемых излучателями ультразвуковых колебаний.

Возникающие при этом на поверхности изделий кавитационные пузырьки обеспечивают отделение частиц покрывающих ее загрязнений и вынос последних в верхние слои объема очищающего раствора (см. статья в Интернете «Ультразвуковые ванны» www.petsonic.ru).

Однако недостатком такого известного устройства является отсутствие возможности проведения удаления слоев загрязнителя, покрывающего внутреннюю полость длинномерных изделий трубчатой формы. Удаление загрязнителя оттуда не может протекать в силу отсутствия возможности выхода сформированных облучением кавитационных сфер из удаленных от концов труб участков полости наружу.

Кавитационные сферы, содержащие частицы загрязнителя, остаются в заданном одном и том же фиксированном положении. Циркуляция раствора, которая могла бы обеспечить перемещение этих сфер внутри полости, от одного ее конца к другому, в известном техническом решении создана быть не может.

Указанный недостаток устраняется при использовании другого известного устройства, состоящего из емкости, акустических излучателей, высокочастотных генераторов, систем для подачи моющего раствора во внутреннюю полость труб, а также на наружную их поверхность. Такая установка содержит подставку для закрепления труб в емкости для очистки. Возможность удаления слоев загрязнителя из внутренней полости в таком известном устройстве (далее прототип) создается за счет применения системы, обеспечивающей принудительную циркуляцию моющего раствора в каждой отдельной трубе из всего обрабатываемого в устройстве пакета (1-8 труб в загрузке).

Возникающие при этом внутри труб кавитационные сферы захватываются искусственно создаваемым в полости потоком и вместе с частицами загрязнителя выносятся в общий объем заполняющего ванну раствора (см. статья в Интернете «Ультразвуковые установки ТУЗ для очистки труб» http://www.ultra-filter.ru/equipment_ultra/tubes.php.

Однако и этому устройству присущи недостатки.

Применение для обеспечения очистки внутренних полостей труб дополнительной прокачивающей системы, обеспечивающей индивидуальное обслуживание каждого обрабатываемого изделия, значительно усложняет конструктивное исполнение установки. Кроме того, возникают дополнительные затраты времени, необходимые для выполнения операции очистки, так как приходится проводить монтаж и демонтаж каждой трубы из числа входящих в обрабатываемый пакет в начале операции и в момент ее окончания. Все указанное негативно сказывается на технико-экономических показателях процесса очистки в случае применения известного технического решения.

Целью изобретения является снижение затрат на проведение процесса очистки длинномерных изделий с внутренней полостью.

Достижение указанной цели обеспечивается за счет следующего.

В устройстве используется емкость с технологическим раствором и подставка для размещения в его объеме пучка обрабатываемых изделий. На внутренней поверхности емкости размещены источники для создания колебаний в слоях используемого для обработки объема жидкости. Источники для создания колебаний подсоединены к внешнему источнику подачи генерируемых в нем импульсов. Новым в устройстве является то, что основание подставки, предназначенной для укладки очищаемого пучка труб, выполнено с наклоном относительно уровня горизонта в 10-60°.

Введение такого, казалось бы незначительного конструктивного отличия в один из используемых в устройстве элементов, обеспечивает внесение кардинальных изменений в характер протекания технологического процесса обработки.

В силу того что каждая из очищаемых труб размещается при установке на подставку под заранее заданным углом наклона, один из ее концов неизбежно оказывается выше противоположного.

Соответственно, слои жидкости, отделяющие эти концы от уровня зеркала ванны, при этом тоже будут иметь разную толщину.

В дальнейшем наличие указанного обстоятельства обеспечит создание условий для возникновения в полости труб постоянного циркуляционного потока, т.е. эффекта «наклонного эрлифта».

На практике это будет выглядеть следующим образом.

В процессе включения в работу используемых в устройстве акустических излучателей, в объеме технологического раствора, покрывающего пучок обрабатываемых труб, генерируются ультразвуковые волны, фронт которых встречается с поверхностью обрабатываемых изделий.

За счет возникновения при этом кавитационного эффекта на наружной поверхности очищаемых изделий, а также в их внутренней полости, появляются пузырьки газожидкостной смеси. Последние формируются на всех участках наружной поверхности очищаемых изделий, а также в зонах внутренней полости отстоящих от соответствующих концов труб на некотором, сравнительно небольшом расстоянии (до 20 см).

По мере накопления кавитационных пузырьков, над обрабатываемой поверхностью формируются как бы составные «сферы», включающие как пузырьки, так и снятые с поверхности изделий частицы самого загрязнителя.

С наружных участков поверхности труб, по достижению определенных размеров такие «сферы» беспрепятственно срываются, и отправляются вертикально вверх, к зеркалу емкости, попутно вынося туда же помещенные в их массу частицы удаленного с изделия загрязнителя.

Во внутренней полости обрабатываемых изделий картина наблюдается несколько иная. Сформированная вблизи верхнего конца трубы кавитационная «сфера» будет перемещаться от той зоны, где она образовалась, к зоне минимума гидростатического давления. Этот минимум будет иметь место в той части объема раствора, где конец трубы наиболее близко подходит к уровню зеркала технологической емкости, т.е. там, где столб жидкости имеет самую маленькую толщину.

Передвинувшись от своего первоначального положения по направлению к самому концу полости, кавитационная «сфера» покидает полость трубы и перемещается точно так же, как и другие, т.е. снизу вверх. При этом в полости трубы создается эрлифтное разрежение, перемещающее более удаленные от верхнего конца трубы объемы жидкости, и вместе с ними и аналогичные кавитационные сферы вдоль полости изделия от одного конца к другому. Таким образом, формируется последовательно работающая цепочка по передаче сформированных кавитационных «сфер», первоначально находящихся вблизи нижнего опущенного конца трубы, по направлению ее полости к верхнему.

Передача таких порций происходит непрерывно, и вдоль всей внутренней поверхности изделий при этом перемещается осуществляющие снятие загрязнителя свежие порции объема раствора и генерируемые с помощью излучателей кавитационные сферы. Указанный процесс возникает самопроизвольно, никакого вмешательства исполнителей в его ход проводить не требуется.

По вполне понятным причинам в процессе формирования таких течений, внутренняя полость обрабатываемых изделий оказывается свободной от ранее покрывавшего его слоя загрязнителей, которые выносятся в соответствии с уже разобранным ранее механизмом на зеркало используемой технологической емкости. Необходимая разность значений воздействующего на формирование циркуляционных потоков гидростатического давления обеспечивается, как уже отмечалось, соответствующим выбором углов наклона обрабатываемых изделий к линии горизонта. Сами же углы, в свою очередь, задаются наклоном опорной плоскости используемой для их установки в емкости монтажной подставки. Выбор углов наклона осуществляется исходя из следующих соображений. При значениях угла, меньших чем 10°, резко падает эффективность процесса очистки внутренней полости, так как замедляется процесс перемещения формирующих поток газожидкостных сфер.

При значениях же угла наклона, больших чем 60°, дополнительных преимуществ в отношении повышения эффективности осуществления очистки обеспечить не удается.

В то же время затраты на проведение процесса очистки возрастают в силу необходимости применения крупногабаритной емкости с объемом раствора, достаточным для осуществления полного погружения пучка труб, с круто задранными относительно дна емкости концами. Исходя из этого и назначен оптимальный диапазон углов наклона самих изделий по отношению к уровню горизонта - от 10° до 60°.

Используемые для генерации ультразвуковых волн излучатели устанавливаются на всех внутренних поверхностях применяемой емкости, контактирующих с объемом залитого в нее раствора, т.е. на всех ее боковых сторонах и на самом ее днище.

Излучатели подключены к стандартным генераторам для выработки импульсов, подача которых и обеспечивает возникновение звуковых волн, широко применяемых в промышленности для этих же целей.

Обработка труб в устройстве может проводиться со следующим соотношением длины изделий к диаметру внутренней полости 1:6000-1:30000. Т.е. с помощью указанного выше устройства можно проводить очистку трубок диаметром 2,5-8,0 мм и длиной 6000-8000 мм. Обработка осуществляется в течение относительно короткого промежутка времени 45-120 мин.

В качестве раствора для очистки используются стандартные щелочные обезжиривающие растворы, содержащие соду кальцинированную, тринатрийфосфат, эмульгатор, соду каустическую.

Удаляемый с внутренней и наружной поверхности обрабатываемых изделий загрязнитель состоит из органических и неорганических компонентов - консистентных смазок, таких как солидол или констилин, частиц грунта, пыли и т.д. Количество трубок в одной загрузке составляет от 20 до 60 ед. Мощность генератора находится в пределах 10,5-42,0 кВт. На представленных чертежах изображены:

фиг.1 - продольный разрез предлагаемого устройства;

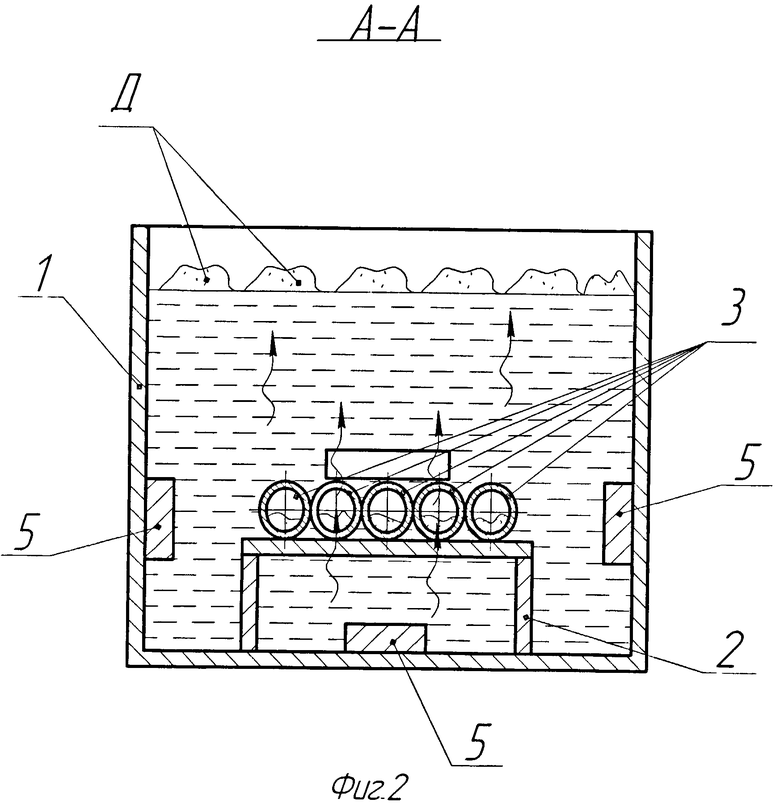

фиг.2 - его поперечный разрез по А-А.

Предлагаемое устройство состоит из емкости 1 (см. фиг.1, фиг.2), внутри которой на дне расположена подставка 2 для закрепления изделий 3 (см. фиг.1, фиг.2). Подставка 2 имеет наклонное основание 4 (см. фиг.1), смонтированное с наклоном относительно уровня линии горизонта - угол α 10-60° (см. фиг.1). На внутренней поверхности стенок 1 и на днище установлены источники-излучатели ультразвуковых волн 5 (см. фиг.1, фиг.2).

В емкость 1 залит объем моющего раствора Б, используемого для очистки (см. фиг.1).

Буквами В и Г обозначены соответственно формирующиеся во внутренней полости трубы 3 «сферы», которые состоят из газожидкостных кавитационных пузырьков и частиц отделенного от стенок загрязнителя (см. фиг.1). Буква В - сфера, расположенная у верхнего конца трубы 3. Буква Г - соответственно - у ее нижнего.

Буквами P1 и Р2 (см. фиг.1) обозначены силы гидростатического давления, воздействующие на слои жидкости возле соответствующих концов изделий 3.

Буквой Д обозначены вынесенные на уровень зеркала емкости «холмистые» массы снятого с поверхностей изделий загрязнителя и кавитационных пузырьков (см. фиг, 1, 2).

Работа устройства осуществляется следующим образом.

Перед началом цикла обработки пучок труб 3 помещается в емкость 1 с раствором Б. Размещение всех входящих в обрабатываемую загрузку изделий 3 осуществляется на наклонном основании 4 подставки 2 (см. фиг.1, 2). Основание 4 подставки 2 имеет угол наклона к горизонту, равный 10-60° (угол α на фиг.1).

После окончания операции установки излучатели 5, связанные с внешним импульсным генератором (на чертеже не показан), включают в работу и создают этим самым в толще объема Б моющего раствора ультразвуковой волновой фронт.

Край его доходит до поверхности подвергаемых очистке изделий 3 и, встречаясь с ней, способствует возникновению на ее участках кавитационных пузырьков, последние, сцепляясь между собой и собираясь там в компактные «сферы», осуществляют отделение лежащих на этих участках частиц загрязнителя от подложки с последующим выносом их на уровень зеркала раствора Б. Во внутренней же полости изделий 3 процесс очистки поверхности проходит в соответствии со следующим сценарием.

В результате столкновения генерируемых в разных зонах пространства технологической емкости излучателями ультразвуковых волн с поверхностью закладываемых в ванну изделий 3, а также этих же волн и между собой, возникают условия для дифракционного прохождения формируемого ими фронта колебаний непосредственно в их внутреннюю полость (на глубину до 20 см).

Возникающие там кавитационные пузырьки, снимающие с поверхности частицы загрязнителя, собираются в компактный объем, - далее «сферу», накапливаясь в зонах, расположенных около концов изделия 3, соответственно «сфера» Г у нижнего, сфера В - у верхнего (см. фиг.1).

Так как гидростатическое давление P2 в зоне размещения верхних концов изделий 3 значительно ниже аналогичного P1, создаваемого вблизи таких же нижних, то сфера В с заключенными в ее объеме частицами покидает внутреннюю полость изделия 3 и всплывает вверх на зеркало емкости 1. По мере накопления на зеркале емкости 1 таких «пришельцев», там создаются холмы Д, содержащие концентрат из снятого с изделий загрязнителя, легко удаляемый по мере его накопления.

Сфера «Г», расположенная в районе нижнего конца изделий 3, находится напротив под воздействием значительно большего по величине гидростатического давления P1 (см. фиг.1). Поэтому с меньшими энергетическими затратами ей проще пройти на соседний с ней участок полости изделий, как бы переместившись из нижнего положения в верхнее по наклонной поверхности.

Кроме того, после выхода сферы В и перехода ее на зеркало раствора в полости трубы 3 создается разрежение, облегчающее продвижение сферы Г по ее полости (возникает своеобразный «подсос»). Следует помнить еще и о том, что в процессе осуществления такого переноса указанная сфера осуществляет снятие покрывающего внутренние стенки изделия 3 слоя загрязнителя, аккумулируя его частицы непосредственно в своем теле.

Так как генерация сфер В и Г протекает безостановочно, то указанные выше циклы перемещения сфер от одного нижележащего участка внутренней полости изделия 3 к более высоко расположенному, повторяются вновь и вновь.

Исходя из рассмотрения указанной выше картины, можно прийти к выводу, что в полости трубы 3 формируется механизм перемещения масс раствора, работающего по типу наклонного «эрлифта».

Это объясняется тем, что плотность объемов вещества, накапливаемого в кавитационных сферах В и Г имеют значения меньшие, чем соответствующие в слоях окружающего изделия 3 раствора Б, что и обеспечивает формирование указанного выше характера протекания процессов его циркуляции (менее «плотные» объемы выдавливаются более «плотными» из нижних зон в верхние). Поочередно формируемые сферы Г, перемещаясь по внутренней полости изделий 3 совместно с объемами моющего раствора, и обеспечивают в конечном итоге по истечении определенного промежутка времени полную очистку трубы. Дойдя до нового конечного положения сферы Г, занимают ту же стартовую позицию, что и когда-то ранее такие же сферы В. Т.е. пройдя вдоль всей полости трубы, они замещают сферы В и аналогично последним на завершающем этапе процесса покидают полость изделия 3, всплывая из ее конца кверху.

Многократное повторение указанного цикла обеспечивает очистку внутренней поверхности изделий 3, без применения каких-либо дополнительных прокачивающих систем, за счет использования воздействия только естественных физических факторов. Т.е. созданное путем внесения в схему установки труб 3 в емкости 1 незначительное изменение обеспечивает организацию новой системы перемещения потоков раствора Б, имитирующих работу «наклонного эрлифта».

Как уже было указано, такая новая система уже в состоянии обеспечить производительную и эффективную очистку изделий без использования дополнительного оборудования. Следует помнить еще и то, что подвергаемые такой очистке трубы 3 по показателю соотношения диаметра и длины (1:30000) практически являются капиллярными.

Одновременно обработку проходят от 30 до 60 длинномерных изделий.

Мощность питающих генераторов составляет от 10,5 до 42 кВт. Ультразвуковые излучатели 5 расположены на стенках емкости 1 и на самом ее днище. Указанная схема размещения позволяет обеспечить наиболее оптимальные условия для возникновения необходимых дифракционных взаимодействий. Снятие загрязнителя с помещаемого в емкость 1 пучка труб 3 может проводиться без выполнения каких-либо дополнительных операций, осуществляемых до самой обработки или после ее.

После окончания цикла обработки зеркало раствора Б в емкости 1 очищается от всплывших «холмов» загрязнителя Д, и очищенный пакет из труб 3 достается из его объема Б с помощью грузоподъемного механизма (на чертеже не показан).

Устройство тем самым подготавливается к началу нового цикла очистки. Таким образом, предлагаемое устройство для проведения очистки, в отличие от известных технических решений, обеспечивает эффективное проведение процесса снятия загрязнителя как с наружной, так и внутренней поверхности обрабатываемых изделий. При этом в предлагаемом устройстве не используются сложные системы для прокачки моющего раствора через внутреннюю полость и вокруг наружных поверхностей обрабатываемых труб.

Использование в процессе очистки эффекта наклонного эрлифта позволяет осуществлять ее с относительно низкими затратами мощности для применяемых импульсных генераторов - от 10,5 до 42 кВт.

Закладка обрабатываемых труб сразу же пучками позволяет значительно сократить необходимые затраты времени на осуществление подготовительных операций (загрузка, выгрузка).

При использовании предлагаемого устройства отсутствует необходимость применения излучений или материалов, наносящих вред здоровью человека или ухудшающих экологические параметры окружающей природной среды. Устройство отличается невысокой степенью конструктивной сложности и в связи с этим обладает высокой надежностью в эксплуатации.

Использование предлагаемого устройства позволяет ликвидировать необходимость использования при очистке целого перечня вспомогательного оборудования (систем прокачки), который вынужденно использовался в случае применения известных технических решений.

Внедрение предлагаемого устройства не связано с большим объемом капитальных затрат и не требует использования дополнительной производственной площади, а также ввода в эксплуатацию новых энергетических источников повышенной мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ИЗДЕЛИЙ | 2019 |

|

RU2729519C1 |

| ПОСУДОМОЕЧНАЯ МАШИНА | 2002 |

|

RU2215461C2 |

| УСТРОЙСТВО ДЛЯ СТИРКИ, И/ИЛИ ЧИСТКИ, И/ИЛИ ДЕЗИНФЕКЦИИ | 1997 |

|

RU2118417C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ЗАЩИТНОГО СНАРЯЖЕНИЯ | 2013 |

|

RU2557752C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2129920C1 |

| Устройство для ультразвуковой очистки изделий | 2017 |

|

RU2680030C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ КАВИТАЦИИ В ОБЪЕМЕ ЖИДКОЙ СРЕДЫ | 2001 |

|

RU2204762C2 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ СТИРКИ ПРЕИМУЩЕСТВЕННО ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2109095C1 |

Изобретение относится к области ультразвуковых технологий, связанных с интенсификацией технологических процессов обработки, в частности к устройствам для очистки длинномерных капиллярных труб. Оно обеспечивает снижение затрат и времени на проведение очистки труб от покрывающих внутренние и наружные их поверхности слоев загрязнителей, упрощение конструкции. Устройство содержит емкость с технологическим раствором, подставку для размещения в его объеме пучка обрабатываемых изделий. На внутренней поверхности корпуса емкости расположены источники для создания колебаний в слоях используемой для проведения обработки объема жидкости. Устройство также содержит внешний источник для подвода к слоям жидкости генерируемых им импульсов. При этом основание подставки выполнено с наклоном относительно уровня горизонта в 10-60°. 2 ил.

Устройство для осуществления очистки длинномерных полых изделий, содержащее емкость с технологическим раствором, подставку для размещения в его объеме пучка обрабатываемых изделий, и расположенные на внутренней поверхности корпуса емкости источники для создания колебаний в слоях используемой для проведения обработки объема жидкости, и внешнего источника для подвода к ним генерируемых им импульсов питания, отличающееся тем, что, для снижения затрат на проведение очистки изделий за счет создания при обработке постоянных циркуляционных потоков непосредственно в их внутренней полости, основание применяемой для укладки пучка труб подставки выполнено с наклоном относительно уровня горизонта в 10-60°.

| УСТАНОВКА ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2098203C1 |

| Устройство для очистки труб | 1980 |

|

SU1003941A1 |

| Моечно-сушильный агрегат для труб | 1976 |

|

SU608852A1 |

| JP 9215966 A, 19.08.1997. | |||

Авторы

Даты

2011-05-10—Публикация

2009-12-10—Подача