Изобретение относится к области машиностроения и может быть использовано в турбомашиностроении при восстановлении рабочих и направляющих лопаток паровых турбин, газоперекачивающих установок и компрессоров газотурбинных двигателей.

Известен способ восстановления лопаток наплавкой. На изношенный участок аргонодуговой сваркой наплавляют слои требуемой высоты сплавом, близким по свойствам к материалу лопаток. Перед наплавкой торцы зачищают, затем производят наплавку на постоянном токе в медных приспособлениях (Новые технологические процессы и надежность ГТД. Бюллетень. - М.: ЦИАМ, 1976, N 2 (6), с.71-73).

Недостатком этого способа является образование дефектов в виде несплавлений и подрезов при наплавке первого слоя.

Известен способ восстановления пера лопатки турбомашины, по которому на поврежденном участке пера лопатки выполняют цилиндрическую выемку, устанавливают в ней вкладыш и приваривают последний электроннолучевой сваркой, перемещая луч по окружности, вводя его в начальный момент со стороны вкладыша и выводя в конце сварки на вкладыш строго в одной точке (Патент Великобритании №1271662, НКИ В 2 R, опубл. 1972 г.).

Известен также способ восстановления пера лопатки турбомашины, заключающийся в том, что на поврежденном участке пера лопатки выемки, выполнение вставки по форме выемки, соединение вставки с пером лопатки в зоне выемки до полного его совмещения с пером с образованием сварочного зазора, приваривание вставки к перу лопатки [Патент РФ №2185945, МПК 8 В23Р 6/00, опубл. 2002.07.27].

Наиболее близким по технической сущности к заявленному способу и выбранным в качестве прототипа является способ восстановления пера лопатки турбомашины, включающий выполнение на поврежденном участке пера лопатки выемки в виде части цилиндра, центр окружности которого расположен за кромкой пера выполнение вставки по форме выемки, соединение вставки с пером лопатки в зоне выемки до полного его совмещения с пером, приваривание вставки к перу лопатки и последующую размерную обработку, обеспечивающую заданную форму лопатки (А.С. СССР №544208, МПК В23Р 6/00, 1981 г.). Кроме того, в рассматриваемом способе (А.С. СССР №544208, МПК В23Р 6/00, 1981 г.) на поверхности со стороны корыта и спинки по поверхности контакта укрепляют накладки, устанавливая их заподлицо с вкладышем в месте максимальной толщины выемки, а приваривание вкладыша и накладок осуществляют электроннолучевой сваркой по стыку вкладыша и накладок односторонне на глубину, превышающую толщину вкладыша. После сварки вкладыш с накладками отрезают вдоль кромки пера, а профиль в месте сварки вкладыша обрабатывают и полируют.

Недостатком прототипа являются значительная трудоемкость процесса восстановления лопатки и низкие эксплуатационные характеристики лопаток турбомашин, в частности из-за значительных остаточных механических сварочных напряжений, приводящих к неблагоприятному напряженно-деформированному состоянию в восстановленной зоне лопатки.

Техническим результатом предлагаемого изобретения является снижение трудоемкости процесса восстановления лопатки, повышение эксплуатационных характеристик восстановленных лопаток за счет снижения остаточных механических сварочных напряжений.

Технический результат достигается тем, что в способе восстановления пера лопатки турбомашины, имеющего участки с повреждениям типа выемки, включающий выполнение на поврежденном участке пера лопатки выемки в виде части цилиндра, центр окружности которого расположен за кромкой пера, выполнение вставки в виде диска с контактной поверхностью, соответствующей по форме поверхности выемки, соединение вставки с пером лопатки в зоне выемки до полного его совмещения с пером, приваривание вставки к перу лопатки и последующую размерную обработку, обеспечивающую заданную форму лопатки, в отличие от прототипа, приваривание вставки к перу лопатки осуществляют сваркой трением путем вращения вставки вокруг его оси со скоростью и силой прижатия, обеспечивающими сварное соединение между вставкой и пером лопатки в зоне выемки в пределах от 0,4 до 1,0 от прочности основного материала лопатки.

Технический результат достигается также тем, что в способе восстановления пера лопатки турбомашины после размерной обработки пера лопатки производят ее термическую обработку до восстановления его дислокационной структуры; производят ее ионно-имплантационную обработку и постимплантационный отпуск; после термической обработки лопатки производят: ее упрочняющую обработку поверхностным пластическим деформированием микрошариками; производят ее электролитно-плазменное полирование; производят ее ионно-имплантационную обработку и постимплантационный отпуск.

Технический результат достигается также тем, что в способе восстановления лопаток турбомашин после электролитно-плазменного полирования или после упрочняющей обработки ППД лопатки производят ее ионно-имплантационную обработку при энергии ионов 0,2-30 кэВ и дозе имплантации ионов 10 10 до 5·10 20 ион/см и постимплантационный отпуск, используя ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинации.

Технический результат достигается также тем, что в способе восстановления лопаток турбомашин используют лопатки из легированных сталей, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами, и/или электронно-лучевым испарением и конденсацией в вакууме, и/или магнетронным распылением наносят многослойное покрытие из чередующихся слоев Me и соединений металлов с бором Ме-В, азотом - Ме-N, углеродом Ме-С или углеродом и азотом - Me-NC, где Me - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, В - бор, N - азот, С - углерод, причем толщины слоев многослойного покрытия выбирают из диапазонов: δ Ме - 0,20·10 мкм, δ Ме-B =δ Me-N =δ Me-C =δ Me-NC =0,10·6 мкм, где δ Ме - толщина слоя металла, δ Ме-B (δ Me-N , δ Ме-C , δ Me-NC ) - толщина слоя борида (нитрида, карбида, карбонитрида) металла.

Технический результат достигается также тем, что в способе восстановления лопаток турбомашин используют лопатки из никелевых или кобальтовых сплавов, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме наносят защитное покрытие толщиной от 10 до 60 мкм, а в качестве материала покрытия используют MeCrAlY, где Me - Ni, Со, NiCo, NiPtAl; после нанесения покрытия наносят слой керамического материала толщиной 20…300 мкм, в качестве материала керамического слоя используют ZrO 2 -Y 2 O 3 в соотношении Y 2 O 3 - 5…9% вес, ZrO 2 - остальное, а нанесение слоя керамического материала осуществляют газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме; после нанесения покрытия производят диффузионный отжиг лопатки.

Достижение технического результата предлагаемого способа объясняется простотой процесса восстановления пера лопатки, когда для дефектов типа выемок на пере лопатки вместо наплавки материала или приварки электронно-лучевой сваркой используются вставки в виде дисков. При этом достаточно легко одним из известных методов (например фрезерованием в местах указанных дефектов) выполнить цилиндрическую выемку. Изготовление вставки в виде диска с торцом по форме и размеру выемки также осуществить достаточно просто (например на токарном станке). Что касается сварки трением, то она производится вращением диска вокруг его оси, что также не требует специального сложного оборудования (например, для этой цели может использоваться даже сверлильный станок). После удаления излишней части пальца, путем его срезания «под корень» с оставлением припуска на обработку, осуществляют требуемую размерную обработку пера лопатки в восстановленной зоне. В связи с тем, сварка трением осуществляется без излишнего расплавления металла и, следовательно, при более низком нагреве лопатки, поэтому после восстановления дефектного участка пера лопатки создается более благоприятное напряженно-деформированное состояние, приводящее к повышению эксплуатационных свойств восстановленной лопатки. Кроме того, использование правильного (плавного) сферического контакта на границе «вставка- перо» позволяет избегать возникновения концентраторов напряжения, характерных для других методов восстановления. Кроме того, применение упрочняющих технологий после восстановления формы лопатки дисковыми вставками позволяет значительно улучшить их эксплуатационные характеристики.

Предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, подтверждающими возможность его осуществления, на которых:

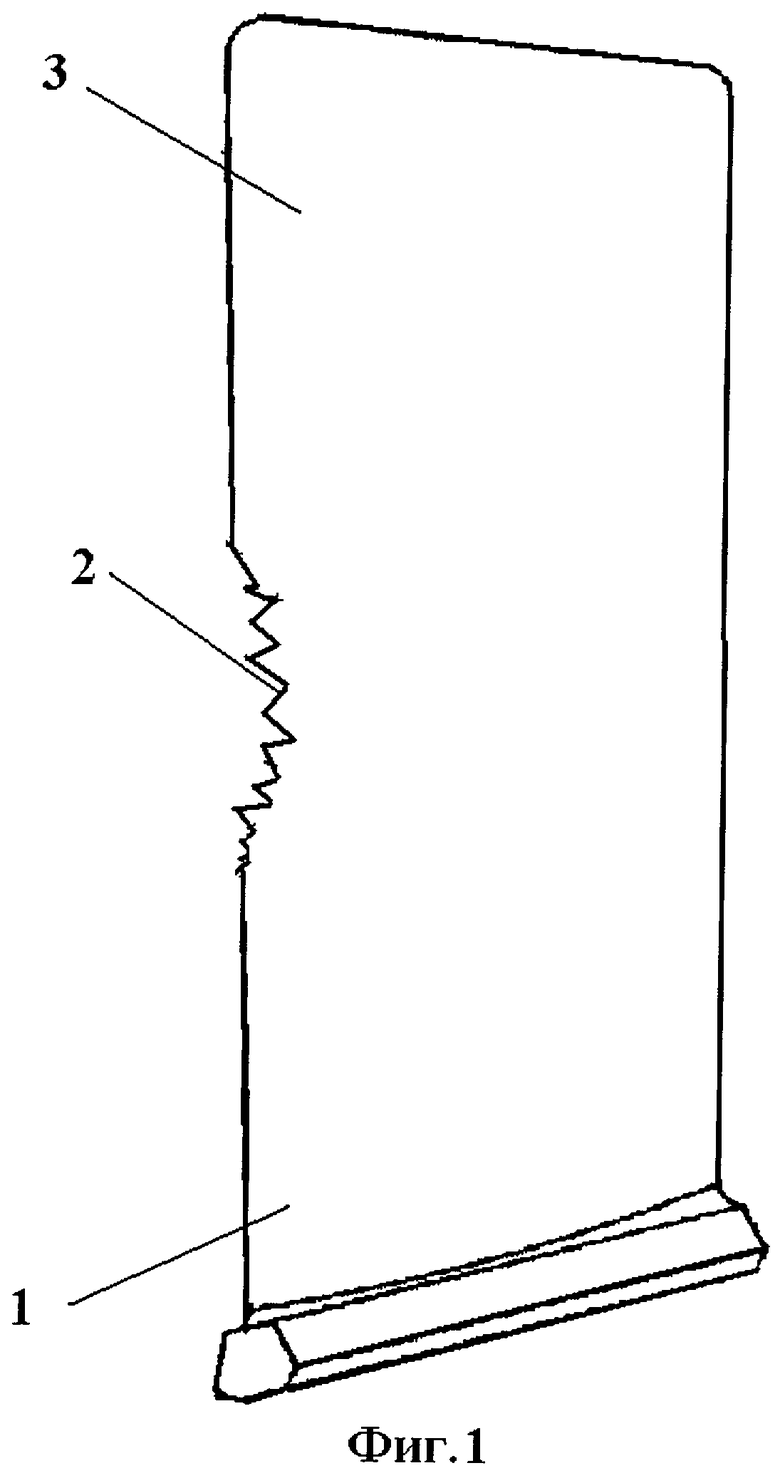

фиг.1 схематично изображает лопатку 1 с дефектом 2 на кромке пера 3;

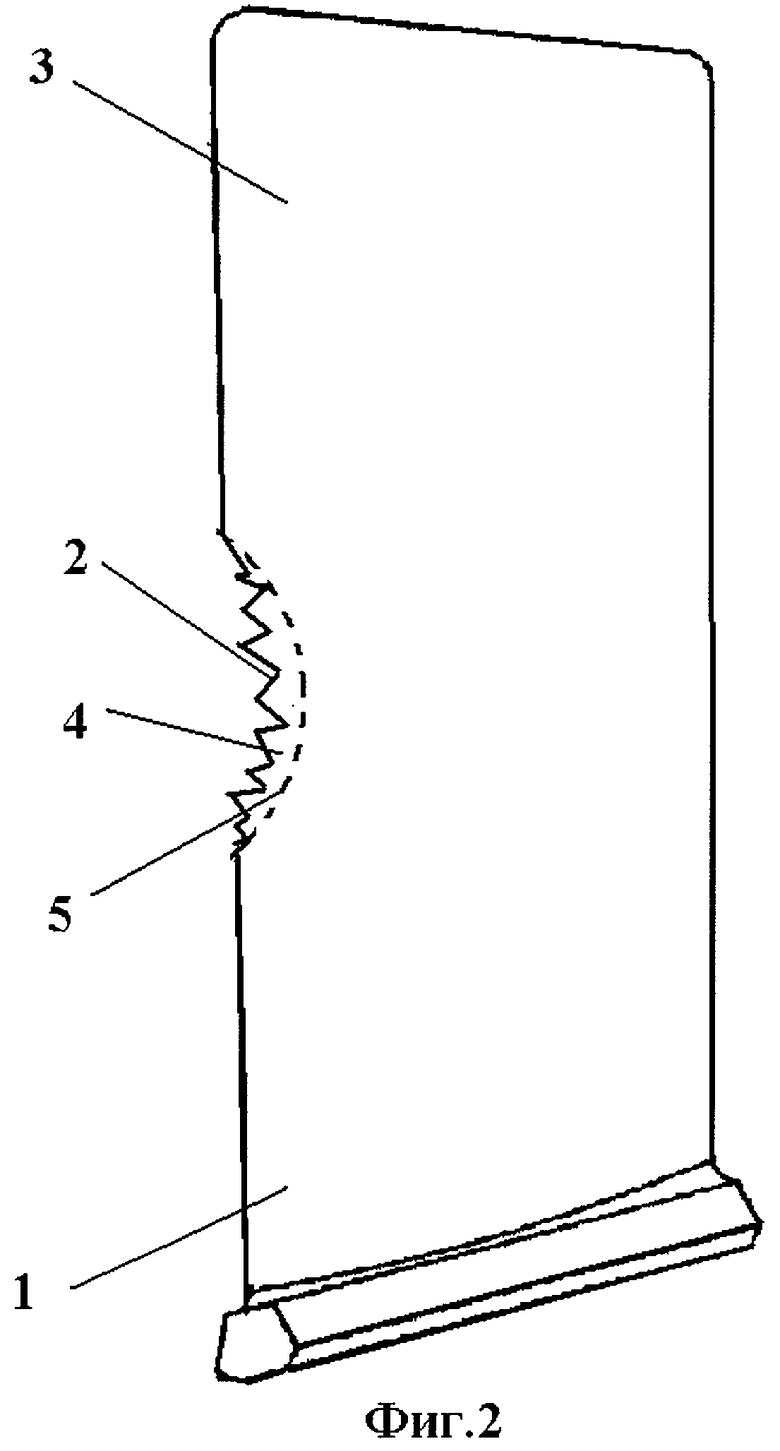

фиг.2 схематично изображает сечение лопатки 1 в зоне дефекта 2, удаляемым материалом 4 и контуром будущей контактной поверхности (выемки) 5;

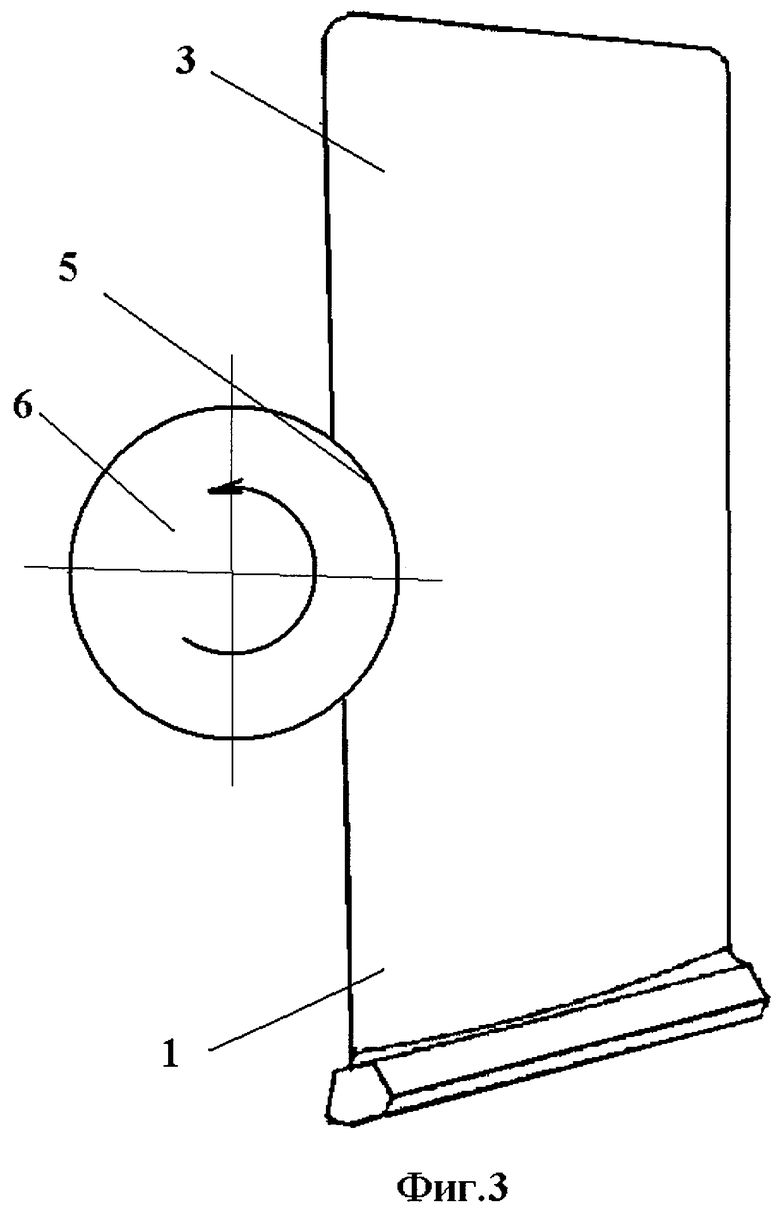

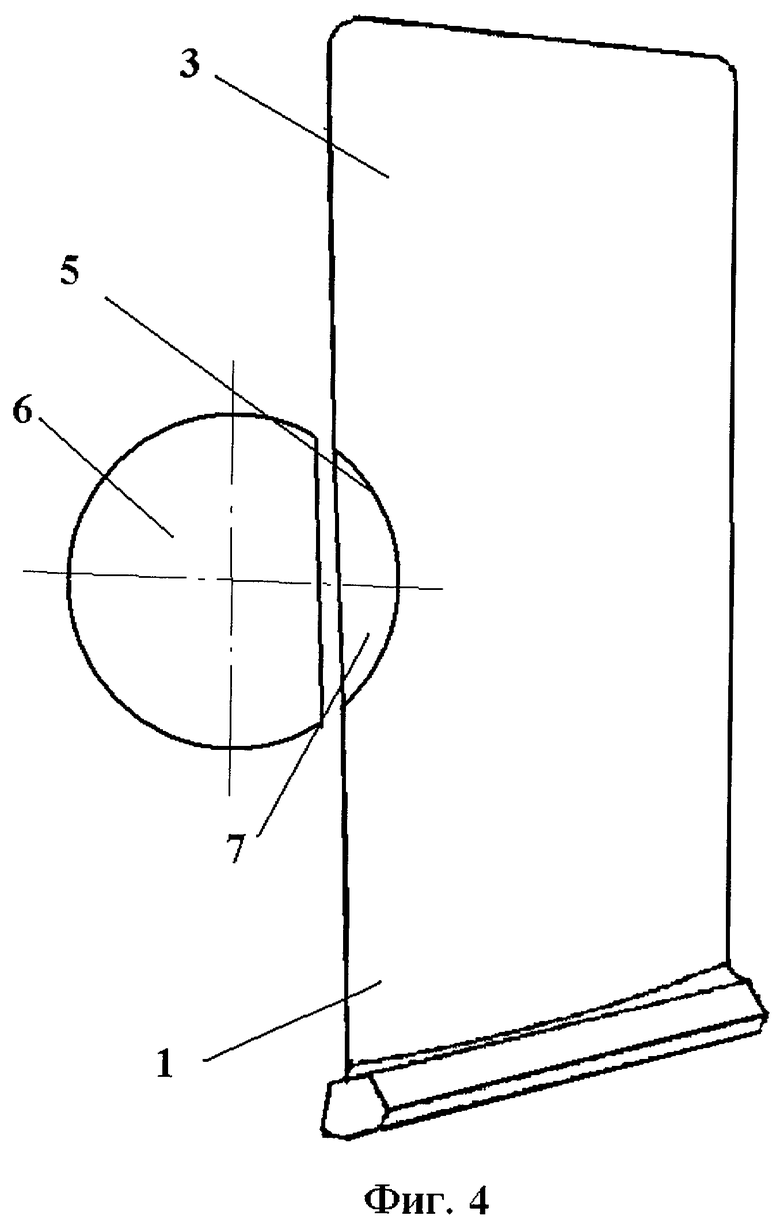

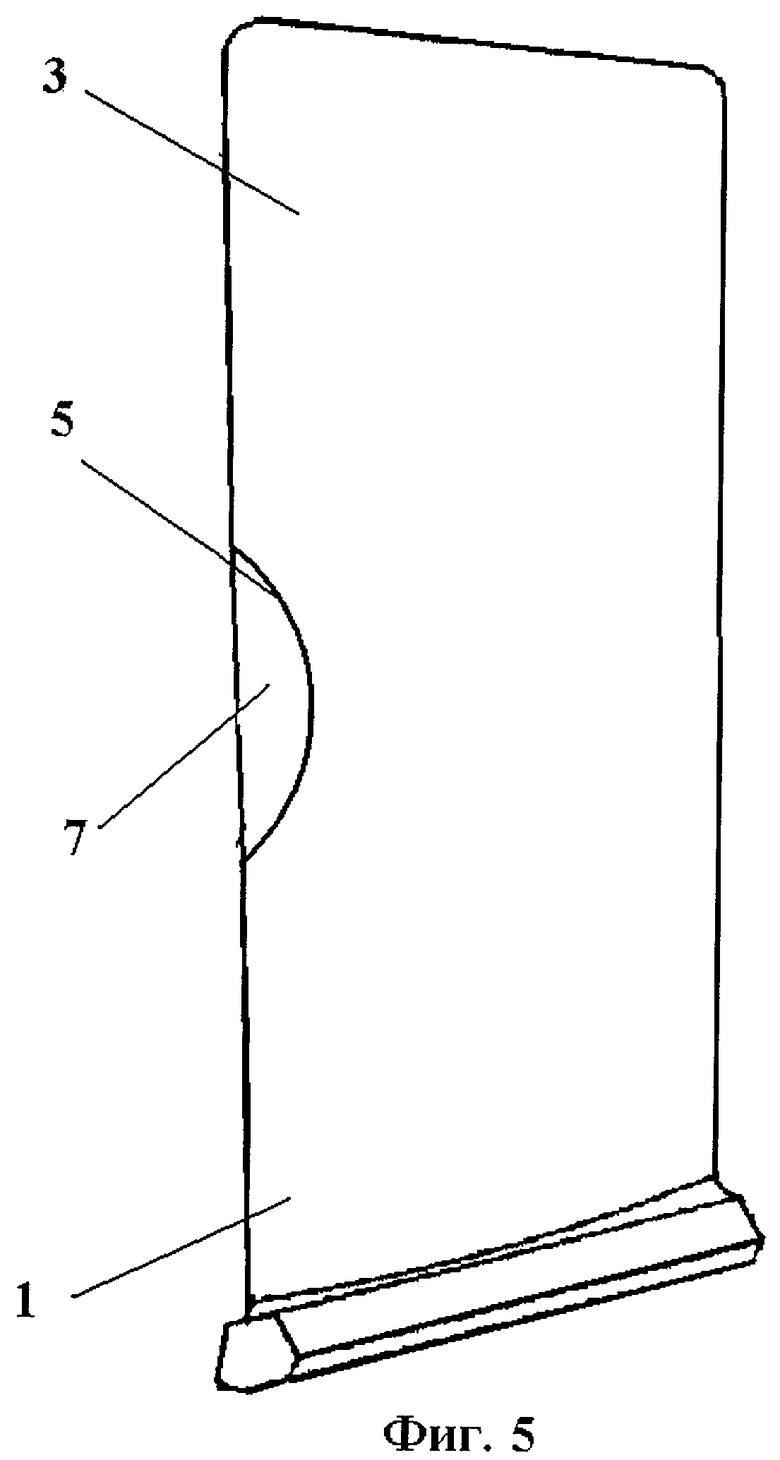

фиг.3-5 схематично изображают процесс восстановления пера 3 лопатки 1 путем приварки вставки: фиг.3 - процесс приварки диска 6; фиг.4 - отрезание вставки 7 приваренной к перу 3 лопатки 1 от диска 6; фиг.5 - восстановленная зона пера 3 лопатки 1 после размерной обработки.

Способ осуществляют следующим образом. Поврежденный участок 2 пера 3 лопатки 1 обрабатывается, например, фрезерованием для получения выемки 5 с формой контактной поверхности, обеспечивающей стыковку с диском 6 (фиг.1 и 2).

По форме выемки на лопатке 1 изготавливается заготовка вставки 7 в виде диска 6 с контактной поверхностью соответствующей по форме поверхности 4 выемки 5 на пере 3 лопатки 1. При этом толщина вставки-диска 6 должна быть несколько (приблизительно в 1,1…1,5 раз) больше максимальной толщины пера лопатки в зоне контактной поверхности. Диск 6 вставляют в выемку на лопатке 1 по контактной поверхности 5, прикладывают усилие прижатия Р и приводят диск 6 во вращательное движение. Усилие Р и скорость вращения должны обеспечивать процесс сварки трением. Производят приварку диска 6 к перу 3 лопатке 1 (фиг.3). Затем излишний объем материала диска 6 удаляют, вначале отрезая от диска 6 лишнюю часть оставляя лишь вставку 7, а затем производят размерную обработку, обеспечивающую восстановление заданной геометрии пера лопатки (фиг.3) (например, проводится предварительная механическая обработка методом фрезерования и окончательная механическая обработка шлифованием).

Для оценки стойкости лопаток из легированных стали 20X13, восстановленных по прототипу и предлагаемому способам, были проведены следующие испытания на выносливость и циклическую прочность лопаток в условиях эксплуатационных температур (при 300-450°С) на воздухе. В результате эксперимента было установлено, что условный предел выносливости (σ -1 ) лопаток (после ремонта) составляет:

А. После восстановления и механообработки лопаток:

1) по способу-прототипу - в среднем 85-105 МПа;

2) по предлагаемому способу - в среднем 220-240 МПа;

Б. После обработки микрошариками:

1) лопаткам, восстановленным по способу-прототипу - в среднем 100-110 МПа;

2) по предлагаемому способу - в среднем 230-250 МПа;

В. После имплантации ионов Cr, Y, Yb, С,В, Zr:

1) лопаткам, восстановленным по способу-прототипу - в среднем 130-140 МПа;

2) по предлагаемому способу - в среднем 260-280 МПа;

Г. После обработки микрошариками и имплантации ионов Cr, Y, Yb, С,В, Zr:

1) лопаткам, восстановленным по способу-прототипу - в среднем 92-104 МПа;

2) по предлагаемому способу - в среднем 270-290 МПа;

Д. После обработки микрошариками и имплантации ионов Cr, Y, Yb, С,В, Zr и нанесения защитного покрытия:

1) лопаткам, восстановленным по способу-прототипу - в среднем 84-92 МПа;

2) по предлагаемому способу - в среднем 250-270 МПа;

Е. После обработки микрошариками и имплантации ионов Cr, Y, Yb, С,В, Zr и нанесения защитного многослойного покрытия

1) лопаткам, восстановленным по способу-прототипу - в среднем 86-104 МПа;

2) по предлагаемому способу - в среднем 260-280 МПа;

Повышение предела выносливости у восстановленных и обработанных лопаток, во всех видах проведенных испытаний указывает на то, что при применении одного из следующих вариантов проведения дополнительной упрочняющей обработки восстановленной лопатки и нанесения покрытия: упрочняющая обработка микрошариками; ионная имплантация ионами одного из следующей группы химических элементов: Cr, Y, Yb, С, В, Zr или их комбинации; постимплантационный отпуска; нанесение покрытия после ионно-имплантационной обработки и постимплантационного отпуска (нитридные покрытия Me-N, где Me - Ti, Zr, TiZr, a N - азот; многослойное покрытие из чередующихся слоев Me и соединений металлов с азотом - Ме-N, где Me - Ti, Zr, TiZr, a N - азот) полученного либо ионно-плазменным методом, либо электронно-лучевым испарением в вакууме; позволяют достичь технического результата заявляемого способа ~ получение при ремонте деталей наплавленного материала и границы зоны наплавки с минимальными дефектами за счет улучшения свариваемости материала детали, а также повышение эксплуатационных свойств лопатки после восстановления.

Таким образом, проведенные исследования показали, что применение предлагаемого способа восстановления лопаток из легированных сталей позволяет увеличить по сравнению с прототипом условный предел выносливости (σ -1 ) с 90-105 МПа до 220-240 МПа, а при применении дополнительных вариантов упрочняющей обработки и нанесения покрытий до 250-270 МПа, что подтверждает заявленный технический результат

Были также проведены испытания на выносливость и циклическую прочность лопаток из никелевых и кобальтовых сплавов ЦНК-7, FSX-414, ЖС-6, в условиях высоких температур (при 870-950°С) на воздухе. В результате эксперимента было установлено следующее: условный предел выносливости (σ -1 ) лопаток (после ремонта) составляет:

1) по известному способу - никелевые сплавы в среднем 210-220 МПа, кобальтовые - 210-215 МПа;

2) по предлагаемому способу:

- (после механической обработки) - никелевые сплавы в среднем 225 МПа, кобальтовые - 215 МПа;

- (после обработки микрошариками) - никелевые сплавы в среднем 235 МПа, кобальтовые - 225 МПа;

- (после имплантации ионов Cr, Y, Yb, С, В, Zr) - никелевые сплавы в среднем 230-250 МПа, кобальтовые - 230-240 МПа;

- (после обработки микрошариками и имплантации ионов Cr, Y, Yb, С, В, Zr) - никелевые сплавы в среднем 240-250 МПа, кобальтовые - 230-240 МПа;

- (после обработки микрошариками и имплантации ионов Cr, Y, Yb, С, В, Zr и нанесения жаростойкого покрытия - MeCrAlY, где Me - Ni, Со, NiCo, а также покрытия NiPtAl) - никелевые сплавы в среднем 260 МПа, кобальтовые - 245МПа;

- (после обработки микрошариками и имплантации ионов Cr, Y, Yb, С, В, Zr и нанесения жаростойкого покрытия - MeCrAlY, где Me - Ni, Со, NiCo, а также покрытия NiPtAl, и нанесения слоя ZrO 2 -Y 2 O 3 в соотношении Y 2 O 3 - 5…9% вес, ZrO 2 - остальное при охлаждении лопаток) - никелевые сплавы в среднем 270 МПа, кобальтовые - 254 МПа;

Повышение предела выносливости у восстановленных и обработанных лопаток как из никелевых, так и кобальтовых сплавов, во всех видах проведенных испытаний указывает на то, что при применении одного из следующих вариантов проведения дополнительной упрочняющей обработки восстановленной лопатки и нанесения покрытия: упрочняющая обработка микрошариками; ионная имплантация ионами одного из следующей группы химических элементов: Cr, Y, Yb, С, В, Zr или их комбинации; пост имплантационный отпуска; нанесение покрытия MeCrAlY, (где Me - Ni, Со, NiCo), полученного либо ионно-плазменным методом либо электроннолучевым испарением в вакууме; покрытие NiPtAl; наносенный слой керамического материала толщиной 20…300 мкм, в качестве материала которого используют ZrO 2 -Y 2 O 3 в соотношении Y 2 O 3 - 5…9% вес, ZrO 2 - остальное, также способствуют достижению указанного технического результата заявляемого способа.

Повышение предела выносливости у восстановленных и обработанных лопаток, указывает на то, что при использовании предложенного способа восстановления пера лопатки турбомашины, имеющего участки с повреждениям типа выемки, включающий выполнение на поврежденном участке пера лопатки выемки в виде части цилиндра, центр окружности которого расположен за кромкой пера, выполнение вставки в виде диска с контактной поверхностью, соответствующей по форме поверхности выемки, соединение вставки с пером лопатки в зоне выемки до полного его совмещения с пером, приваривание вставки к перу лопатки и последующую размерную обработку, обеспечивающую заданную форму лопатки, отличающийся тем, что приваривание вставки к перу лопатки осуществляют сваркой трением путем вращения вставки вокруг его оси со скоростью и силой прижатия, обеспечивающими сварное соединение между вставкой и пером лопатки в зоне выемки в пределах от 0,4 до 1,0 от прочности основного материала лопатки; проведение после размерной обработки пера лопатки ее термической обработки до восстановления дислокационной структуры ее материала; проведение ее ионно-имплантационной обработки и постимплантационного отпуска; проведение, после термической обработки лопатки: ее упрочняющей обработки поверхностным пластическим деформированием микрошариками; проведение ее электролитно-плазменного полирования; проведение ее ионно-имплантационной обработки и постимплантационного отпуска; проведение, после электролитно-плазменного полирования или после упрочняющей обработки ППД лопатки, ее ионно-имплантационной обработки при энергии ионов 0,2-30 кэВ и дозе имплантации ионов 10 10 до 5·10 20 ион/см 2 , а также постимплантационного отпуска, используя ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинации; использование лопаток из легированных сталей, нанесение после ионно-имплантационной обработки и постимплантационного отпуска на перо лопатки из указанных сталей газотермическим и/или ионно-плазменным методами и/или электроннолучевым испарением и конденсацией в вакууме многослойного покрытия из чередующихся слоев Me и соединений металлов с бором Ме-В, азотом - Ме-N, углеродом Ме-С или углеродом и азотом - Me-NC, где Me - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, В - бор, N - азот, С - углерод, при выборе толщины слоев многослойного покрытия из диапазонов: δ Ме =0,20…10 мкм, δ Ме-B =δ Me-N =δ Ме-C =δ Me-NC =0,10…6 мкм, где δ Ме - толщина слоя металла, δ Ме-B (δ Me-N , δ Me-C , δ Me-NC ) - толщина слоя борида (нитрида, карбида, карбонитрида) металла; а также использование лопаток из никелевых или кобальтовых сплавов, нанесение на перо лопатки из указанных сплавов газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме защитного покрытия толщиной от 10 до 60 мкм, использование в качестве материала покрытия MeCrAlY, где Me - Ni, Со, NiCo, NiPtAl; нанесение, после нанесения покрытия, слоя керамического материала толщиной 20·300 мкм, использование в качестве материала керамического слоя ZrO 2 -Y 2 O 3 в соотношении Y 2 O 3 - 5…9% вес, ZrO 2 - остальное, при нанесении керамического материала газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме; проведение после нанесения покрытия диффузионного отжига лопатки, позволяют достичь технического результата предлагаемого изобретения, которым является снижение трудоемкости процесса восстановления лопатки, повышение эксплуатационных характеристик восстановленных лопаток за счет снижения остаточных механических сварочных напряжений и создания в восстановленной зоне лопатки более благоприятного напряженно-деформированного состояния.

Пример конкретной реализации способа. После дефектации ремонтной лопатки, изготовленной из хромистой стали 20X13, производилось фрезерование дефектного мест на пере лопатки (удаление дефектного материала, выполнение на поврежденном участке пера лопатки выемки с цилиндрической поверхностью для стыковки со вставкой-диском с аналогичной цилиндрической поверхностью). Затем из той же хромистой стали 20X13 по форме выемки изготавливалась диск-вставка. Далее осуществлялась приварка вставки к перу лопатки при помощи сварки трением. Приварка проводилась при усилии прижатия 15 Н и скорости вращения 1000 об/мин. Для исключения перегрева лопатки и улучшения газовой защиты при сварке (в качестве подкладки) была использована медная пластина размером 350×50×4 мм, имеющая профиль пера лопатки со стороны входной кромки (расположенная вне зоны движения диска). Для сохранения тепловложений от сварки и уменьшения остаточных напряжений использовали нагретые керамические накладки. Доведение профиля пера лопатки до чертежных размеров осуществляли механической обработкой (фрезерованием, шлифованием, полированием). Затем выполняли обезжиривание и контроль цветной дефектоскопией. После чего осуществлялась защитно-упрочняющая обработка. Обработку поверхности лопаток по предлагаемому способу проводят в следующей последовательности. После всех формообразующих механических обработок, включая электролитно-плазменное полирование, лопатку тщательно обезжиривают в ультразвуковой ванне и протирают бензино-ацетоновой смесью. Для удаления остатков влаги лопатку подвергают термообработке в сушильном шкафу при температуре от 60 до 65С. После сушки лопатку устанавливают в вакуумную камеру, где создают вакуум не ниже 2-10 4 Па и проводят очистку ионами аргона в течение 12 мин с последующей ионной имплантацией хрома по режиму: имплантируемый ион Cr; энергия ионов 300-1000 эВ; плотность ионного тока 5-10 мА/см 2 ; доза имплантации ионов 3·10 19 ион/см 2 .

После этого в том же рабочем пространстве проводят вакуумный постимплантационный отпуск при температуре 400°С в течение 1 ч. Постимплантационный отпуск можно совмещать с нанесением ионно-плазменных покрытий (Режимы при нанесении покрытия: ток I=140 А, напряжение U=140 В).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2009 |

|

RU2420383C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2434973C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОГО НАПЛАВОЧНОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2420610C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2424887C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2424886C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2420384C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2420382C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2354521C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2426631C1 |

Изобретение относится к области машиностроения и может быть использовано в турбомашиностроении при восстановлении рабочих и направляющих лопаток паровых турбин, газоперекачивающих установок и компрессоров газотурбинных двигателей. Способ включает выполнение на поврежденном участке пера лопатки выемки в виде части цилиндра, центр окружности которого расположен за кромкой пера, выполнение вставки в виде диска с контактной поверхностью, соответствующей по форме поверхности выемки, соединение вставки с пером лопатки в зоне выемки до полного его совмещения с пером, приваривание вставки к перу лопатки и последующую размерную обработку, обеспечивающую заданную форму лопатки. Приваривание вставки к перу лопатки осуществляют сваркой трением путем вращения вставки вокруг его оси со скоростью и силой прижатия, обеспечивающими сварное соединение между вставкой и пером лопатки в зоне выемки в пределах от 0,4 до 1,0 от прочности основного материала лопатки. Изобретение позволяет снизить трудоемкость процесса восстановления лопатки и повысить эксплуатационные характеристики восстановленных лопаток за счет снижения остаточных механических сварочных напряжений. 23 з.п. ф-лы, 5 ил.

1. Способ восстановления пера лопатки турбомашины, имеющего участки с повреждением типа выемки, включающий выполнение на поврежденном участке пера лопатки выемки в виде части цилиндра, центр окружности которого расположен за кромкой пера, выполнение вставки в виде диска с контактной поверхностью, соответствующей по форме поверхности выемки, соединение вставки с пером лопатки в зоне выемки до полного его совмещения с пером, приваривание вставки к перу лопатки и последующую размерную обработку, обеспечивающую заданную форму лопатки, отличающийся тем, что приваривание вставки к перу лопатки осуществляют сваркой трением путем вращения вставки вокруг его оси со скоростью и силой прижатия, обеспечивающими сварное соединение между вставкой и пером лопатки в зоне выемки в пределах от 0,4 до 1,0 от прочности основного материала лопатки.

2. Способ по п.1, отличающийся тем, что после размерной обработки пера лопатки производят ее термическую обработку до восстановления его дислокационной структуры.

3. Способ по п.2, отличающийся тем, что после термической обработки лопатки производят ее упрочняющую обработку поверхностным пластическим деформированием (ППД).

4. Способ по п.2, отличающийся тем, что после термической обработки лопатки производят ее электролитно-плазменное полирование.

5. Способ по п.3, отличающийся тем, что упрочняющую обработку ППД производят микрошариками.

6. Способ по п.1, отличающийся тем, что после размерной обработки пера лопатки производят ее ионно-имплантационную обработку и постимплантационный отпуск.

7. Способ по п.2, отличающийся тем, что после термической обработки лопатки производят ее ионно-имплантационную обработку и постимплантационный отпуск.

8. Способ по п.4, отличающийся тем, что после электролитно-плазменного полирования лопатки производят ее ионно-имплантационную обработку и постимплантационный отпуск.

9. Способ по п.3, отличающийся тем, что после упрочняющей обработки ППД производят ионную имплантацию и постимплантационный отпуск.

10. Способ по п.6, отличающийся тем, что в качестве ионов для имплантации используют ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинацию.

11. Способ по любому из пп.7-9, отличающийся тем, что в качестве ионов для имплантации используют ионы Cr, Y, Yb, С, В, Zr, N, La, Ti или их комбинацию.

12. Способ по п.6, отличающийся тем, что ионную имплантацию проводят при энергии ионов 0,2-30 кэВ и дозе имплантации ионов 1010 до 5·1020 ион/см2.

13. Способ по любому из пп.7-10, отличающийся тем, что ионную имплантацию проводят при энергии ионов 0,2-30 кэВ и дозе имплантации ионов 1010 до 5·1020 ион/см2.

14. Способ по п.11, отличающийся тем, что ионную имплантацию проводят при энергии ионов 0,2-30 кэВ и дозе имплантации ионов 1010 до 5·1020 ион/см2.

15. Способ по любому из пп.7-10, 12, 14, отличающийся тем, что используют лопатки из легированных сталей, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме наносят многослойное покрытие из чередующихся слоев Me и соединений металлов с бором Ме-В, азотом-Me-N, углеродом Ме-С или углеродом и азотом-Me-NC, где Me-Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, В - бор, N - азот, С - углерод, причем толщины слоев многослойного покрытия выбирают из диапазонов: δМе=0,20…10 мкм, δMe-B=δMe-N=δMe-С=δMe-Nc=0,10…6 мкм, где δМе - толщина слоя металла, δМе-B (δMe-N, δMe-C, δМе-NC) - толщина слоя борида (нитрида, карбида, карбонитрида) металла.

16. Способ по п.6, отличающийся тем, что используют лопатки из легированных сталей, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме наносят многослойное покрытие из чередующихся слоев Me и соединений металлов с бором Ме-В, азотом-Me-N, углеродом Ме-С или углеродом и азотом-Me-NC, где Me - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, В - бор, N - азот, С - углерод, причем толщины слоев многослойного покрытия выбирают из диапазонов: δМе=0,20…10 мкм, δMe-B=δMe-N=δMe-C=δMe-NC=0,10…6 мкм, где δМе - толщина слоя металла, δMe-B (δMe-N, δMe-C, δMe-Nc) - толщина слоя борида (нитрида, карбида, карбонитрида) металла.

17. Способ по п.11, отличающийся тем, что используют лопатки из легированных сталей, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме наносят многослойное покрытие из чередующихся слоев Me и соединений металлов с бором Ме-В, азотом-Me-N, углеродом Ме-С или углеродом и азотом-Me-NC, где Me - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, В - бор, N - азот, С - углерод, причем толщины слоев многослойного покрытия выбирают из диапазонов: δMe=0,20…10 мкм, δMe-B=δMe-N=δМе-C=δMe-NC=0,10…6 мкм, где δМе - толщина слоя металла, δMe-B (δMe-N, δMe-C, δMe-NC) - толщина слоя борида (нитрида, карбида, карбонитрида) металла.

18. Способ по п.13, отличающийся тем, что используют лопатки из легированных сталей, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме и/или магнетронным распылением наносят многослойное покрытие из чередующихся слоев Me и соединений металлов с бором Ме-В, азотом-Ме-N, углеродом Ме-С или углеродом и азотом-Me-NC, где Me - Ti, Zr, Al, W, Mo, TiZr, TiAl, TiAlZr, TiAlZrMo или их сочетание, В - бор, N - азот, С - углерод, причем толщины слоев многослойного покрытия выбирают из диапазонов: δMe=0,20…10 мкм, δMe-B=δMe-N=δMe-C=δMe-NC=0,10…6 мкм, где δМе - толщина слоя металла, δМе-B (δMe-N, δMe-C, δMe-NC) - толщина слоя борида (нитрида, карбида, карбонитрида) металла.

19. Способ по любому из пп.7-10, 12, 14, отличающийся тем, что используют лопатки из никелевых или кобальтовых сплавов, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме и/или магнетронным распылением наносят защитное покрытие толщиной от 10 до 60 мкм, а в качестве материала покрытия используют MeCrAlY, где Me - Ni, Со, NiCo, NiPtAl.

20. Способ по п.6, отличающийся тем, что используют лопатки из никелевых или кобальтовых сплавов, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме и/или магнетронным распылением наносят защитное покрытие толщиной от 10 до 60 мкм, а в качестве материала покрытия используют MeCrAlY, где Me - Ni, Со, NiCo, NiPtAl.

21. Способ по п.11, отличающийся тем, что используют лопатки из никелевых или кобальтовых сплавов, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме и/или магнетронным распылением наносят защитное покрытие толщиной от 10 до 60 мкм, а в качестве материала покрытия используют MeCrAlY, где Me - Ni, Со, NiCo, NiPtAl.

22. Способ по п.13, отличающийся тем, что используют лопатки из никелевых или кобальтовых сплавов, на перо лопатки после ионно-имплантационной обработки и постимплантационного отпуска газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме и/или магнетронным распылением наносят защитное покрытие толщиной от 10 до 60 мкм, а в качестве материала покрытия используют MeCrAlY, где Me - Ni, Со, NiCo, NiPtAl.

23. Способ по п.19, отличающийся тем, что после нанесения покрытия наносят слой керамического материала толщиной 20…300 мкм, в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное, а нанесение слоя керамического материала осуществляют газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме.

24. Способ по любому из пп.20-23, отличающийся тем, что после нанесения покрытия наносят слой керамического материала толщиной 20…300 мкм, в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное, а нанесение слоя керамического материала осуществляют газотермическим и/или ионно-плазменным методами и/или электронно-лучевым испарением и конденсацией в вакууме.

| Способ восстановления пера лопатки турбомашины | 1975 |

|

SU544208A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2185945C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| Способ ремонта композиционной лопатки турбомашины | 1991 |

|

SU1808584A1 |

| Способ сварки трением узлов типа турбинок | 1987 |

|

SU1593845A1 |

| Способ обработки внутренней фаски | 1985 |

|

SU1271662A1 |

| US 3768147 A, 30.10.1973. | |||

Авторы

Даты

2012-01-27—Публикация

2009-07-15—Подача