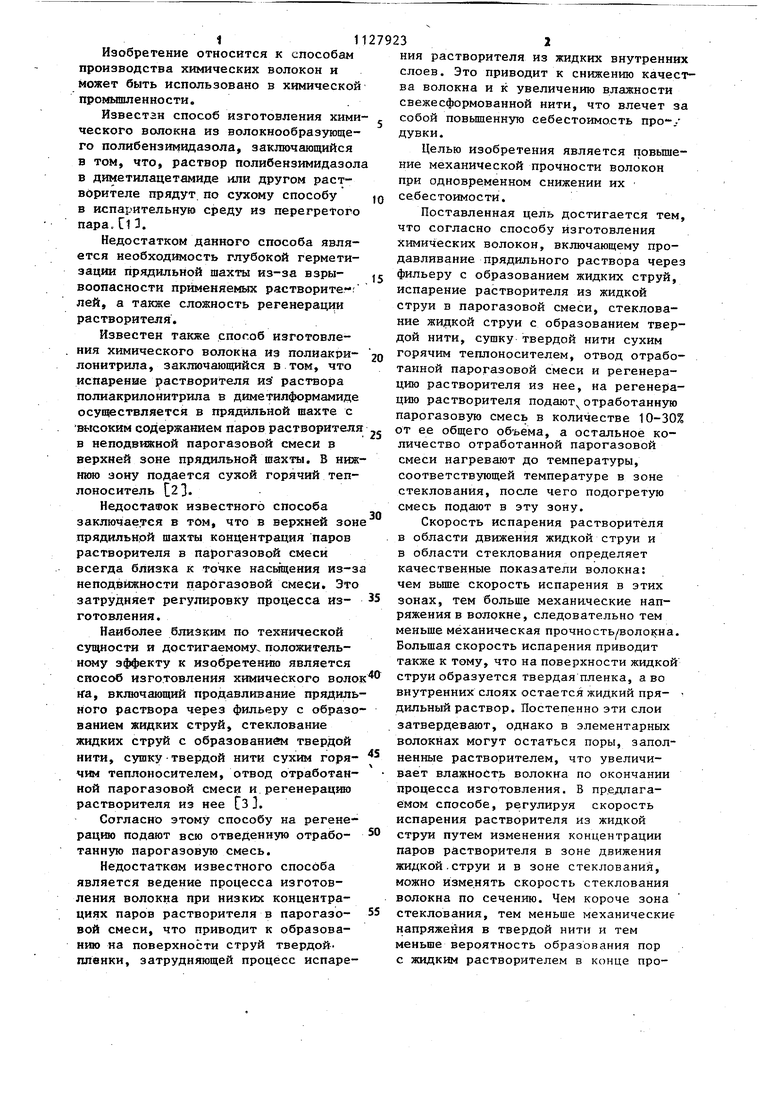

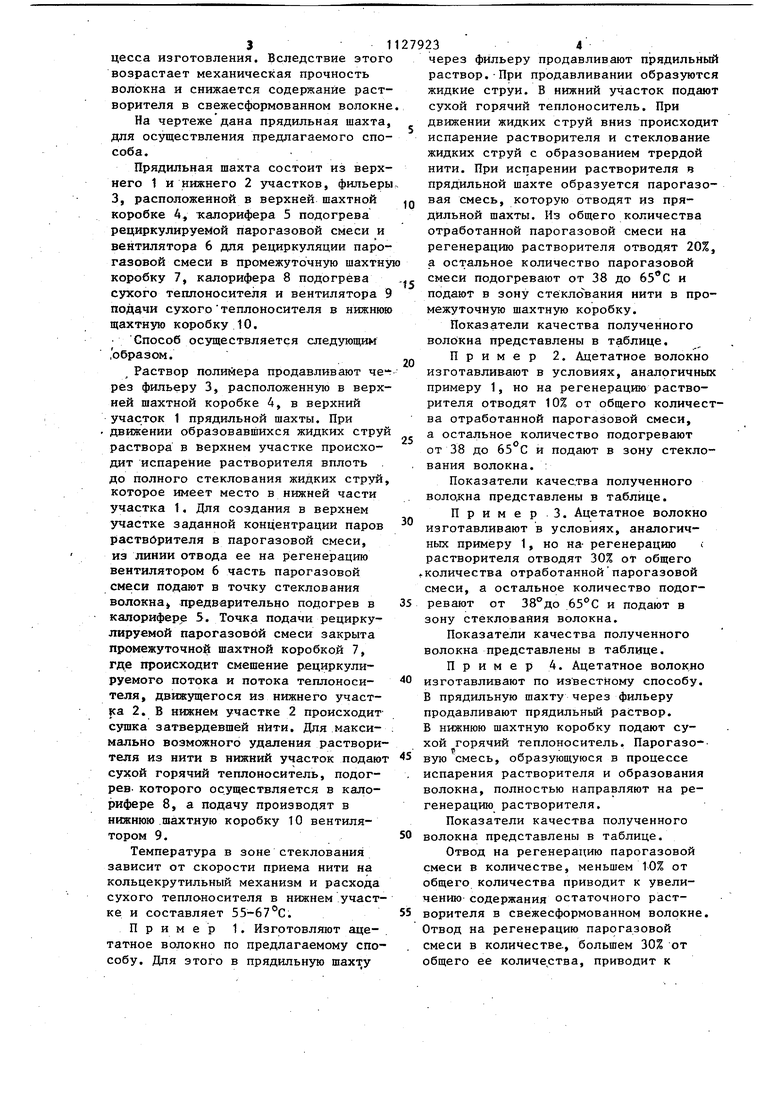

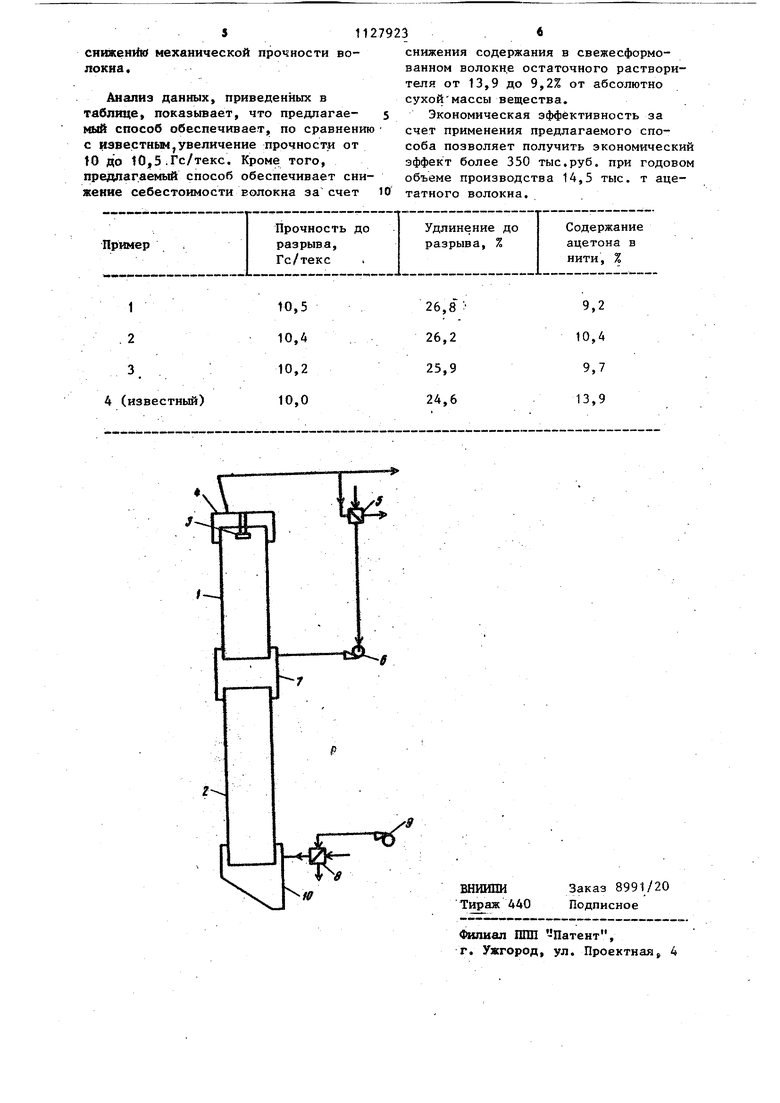

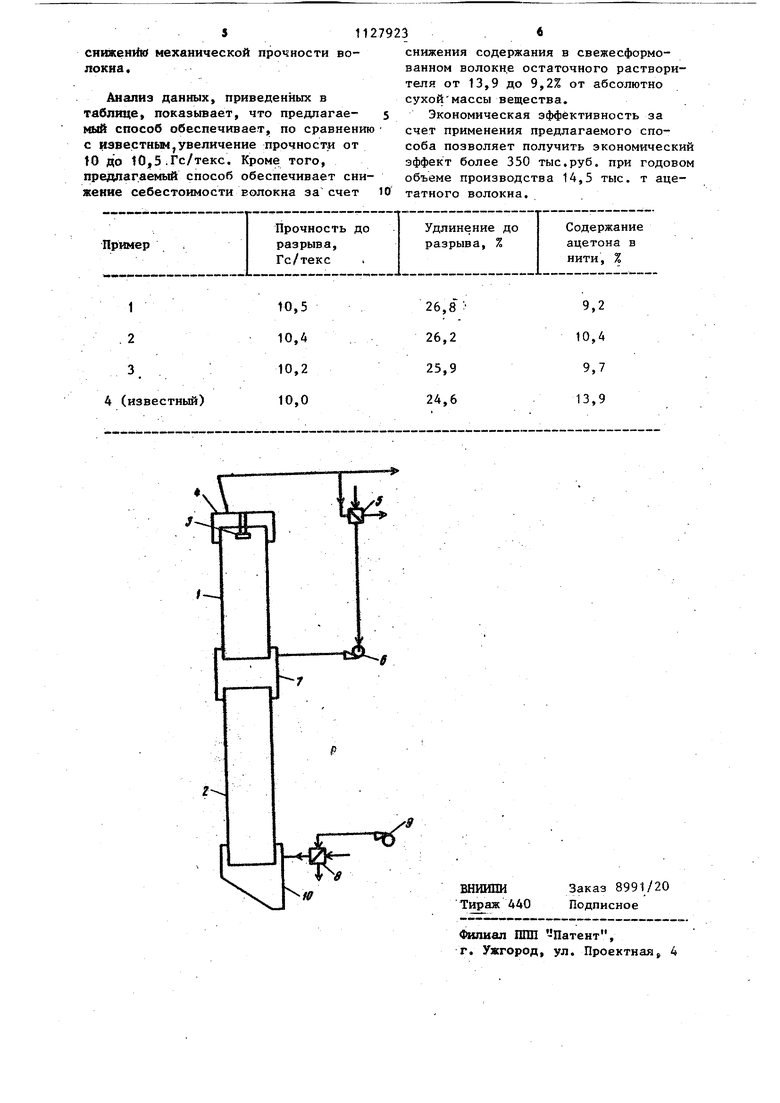

Изобретение относится к способам производства химических волокон и может быть использовано в химической промьшше нно сти. Известзн способ изготовления хими ческого волокна из нолокнообразующего полибензимидазола, заключающийся в том, что, раствор полибензимидазол в диметилацетамиде или другом растворителе прядут по сухому способу в испарительную среду из перегретого пара.Cl3. Недостатком данного способа является необходимость глубокой герметизации прядильной шахты из-за взрывоопасности пpймeняe шx растворите-г лей, а также сложность регенерации растворителя. Известен также способ изготовления химического волокна ид полиакрилонитрила, заключающийся в том, что испарение растворителя из раствора полиакрилонитрила в диметилформамиде осуществляется в прядильной шахте с ВЫСОКИМ содержанием паров растворител в неподвижной парогазовой смеси в верхней зоне прядильной шахчы. В ниж нюю зону подается суяой горячий теплоноситель 2 3Недостаток известного способа заключае.тся в том, что в верхней зон прядильной шахты концентрация паров растворителя в парогазовой смеси всегда близка к точке насьяцения из-з неподвижности парогазовой смеси. Это затрудняет регулировку процесса изготовления. Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является способ изготовления химического воло ига, вкт)чающий продавливание прядиль ного раствора через фильеру с образ ванием жидких струй, стеклование жидких струй с образованием твердой нити, сушку твердой нити сухим горячим теплоносителем, отвод отработанной парогазовой смеси и регенерацию растворителя из нее Сз. Согласно этому способу на регене рацио подают всю отведенную отработанную парогазовую смесь. Недостаткам известного способа является ведение процесса изготовления волокна при низких концентрациях паров растворителя в парогазовой смеси, что приводит к образованию на поверхности струй твердойпленки, затрудняющей процесс испаре ния растворителя из жидких внутренних слоев. Это приводит к снижению качества волокна и к увеличению влажности свежесформованной нити, что влечет за собой повьшенную себестоимость про-/ дувки. Целью изобретения является повышение механической прочности волокон при одновременном снижении их себестоимости. Поставленная цель достигается тем, что согласно способу изготовления химических волокон, включающему продавливание прядильного раствора через фильеру с образованием жидких струй, испарение растворителя из жидкой струи в парогазовой смеси, стеклование жидкой струи с образованием твердой нити, сушку твердой нити сухим горячим теплоносителем, отвод отработанной парогазовой смеси и регенерацию растворителя из нее, на регенерацию растворителя подают отработанную парогазовую смесь в количестве 10-30% от ее общего объема, а остальное количество отработанной парогазовой смеси нагревают до температуры, соответствующей температуре в зоне стеклования, после чего подогретую смесь подают в эту зону. Скорость испарения растворителя в области движения жидкой струи и в области стеклования определяет качественные показатели волокна: чем выше скорость испарения в этих зонах, тем больше механические напряжения в волокне, следовательно тем меньше механическая прочность/волокна. Большая скорость испарения приводит также к тому, что на поверхности жидкой струи образуется твердая пленка, а во внутренних слоях остается жиДкий пря- дильный раствор. Постепенно эти слои затвердевают, однако в элементарных волокнах могут остаться поры, заполненные растворителем, что увеличивает влажность волокна по окончании процесса изготовления. В предлагаемом способе, регулируя скорость испарения растворителя из жидкой струи путем изменения концентрации паров растворителя в зоне движения жидкой.струи и в зоне стеклования, можно изменять скорость стеклования волокна по сечению. Чем короче зона стеклования, тем меньше механические напряжейия в твердой нити и тем меньше вероятность образования пор с жидким растворителем в конце процесса изготовления. Вследствие этог возрастает механическая прочность волокна и снижается содержание раст ворителя в свежесформованном волокн На чертеже дана прядильная шахта для осуществления предлагаемого спо соба. Прядильная шахта состоит из верх него 1 и нижнего 2 участков, фильер 3, расположенной в верхней шахтной коробке 4, калорифера 5 подогрева рециркулируеМой парогазовой смеси и вентилятора 6 для рециркуляции паро газовой смеси в промежуточную шахтн коробку 7, калорифера 8 подогрева сухого теплоносителя и вентилятора подачи сухоготеплоносителя в нижню щахтную коробку 10. Способ осуществляется следующим образом. Раствор полимера продавливают чв рез фильеру 3, расположенную в верх ней шахтной коробке 4, в верхний участок 1 прядильной шахты. При движении образовавшихся жидких стру раствора в верхнем участке происходит испарение растворителя вплоть до полного стеклования жидких струй которое имеет место в нижней части участка 1. Для создания в верхнем участке заданной концентрации паров растворителя в парогазовой смеси, из линии отвода ее на регенерацию вентилятором 6 часть парогазовой смеси подают в точку стеклования волокна предварительно подогрев в калорифере 5. Точка подачи рециркулируемой парогазовой смеси закрыта промежуточной шахтной коробкой 7, где происходит смешение рециркулируемого потока и потока теплоносителя, движущегося из нижнего участка 2. В нижнем участке 2 происходит сушка затвердевшей нити. Для максимально возможного удаления раствори теля из нити в нижний участок подаю сухой горячий теплоноситель, подогрев- которого осуществляется в калорифере 8, а подачу производят в нижнюю .щахтную коробку 10 вентилятором 9. Температура в зоне стеклования зависит от скорости приема нити на кольцекрутильный механизм и расхода сухого тепло-носителя в нижнем участке и составляет 55-67°С. Пример 1. Изготовляют ацетатное волокно по предлагаемому способу. Для этого в прядильную шахту через фильеру продавливают прядильный раствор. При продавливании образуются жидкие струи. В нижний участок подают сухой горячий теплоноситель. При движении жидких струй вниз происходит испарение растворителя и стеклование жидких струй с образованием трердой нити. При испарении растворителя в прядильной шахте образуется парогазовая смесь, которую отводят из прядильной шахты. Из общего количества отработанной парогазовой смеси на регенерацию растворителя отводят 20%, а остальное количество парогазовой смеси подогревают от 38 до и подают в зону стекло вания нити в промежуточную шахтную коробку. Показатели качества полученного волокна представлены в таблице. Пример 2. Ацетатное волокно изготавливают в условиях, аналогичных примеру 1, но на регенерацию растворителя отводят 10% от общего количества отработанной парогазовой смеси, а остальное количество подогревают от 38 до 65 С и подают в зону стеклования волокна. : Показатели качества полученного володна представлены в таблице. П р и м е р 3. Ацетатное волокно изготавливают в условиях, аналогичных примеру 1, но на- регенерацию ; растворителя отводят 30% от общего количества отработаннойпарогазовой смеси, а остальное количество подогревают от 38°до 65°С и подают в зону стеклования волокна. Показатели качества полученного волокна представлены в таблице. Пример 4. Ацетатное волокно изготавливают по известному способу. В прядильную шахту через фильеру продавливают прядильный раСтвор. В нижнюю шахтную коробку подают сухой горячий теплоноситель. Парогазовую смесь, образующуюся в процессе испарения растворителя и образования волокна, полностью направляют на регенерацию растворителя. Показатели качества полученного волокна представлены в таблице. Отвод на регенерацию парогазовой смеси в количестве, меньшем 1-0% от общего количества приводит к увеличению содержания остаточного растворителя в свежесформованном волокне. Отвод на регенерацию парогазовой смеси в количестве., большем 30% от общего ее количества, приводит к снижеийм механической прочности волокна. Анализ данных, приведенных в таблице, показьгоает, что предлагае {ЫЙ способ обеспечивает, по сравнени с известным,увеличение прочности от to до 10,5.Гс/текс, Кроме того, предлагаемый способ обеспечивает сни жение себестоимости волокна за счет снижения содержания в свежесформованном волокне остаточного растворителя от 13,9 до 9,2% от абсолютно сухоймассы вещества. Экономическая эффективность за счет применения предлагаемого способа позволяет получить экономический эффект более 350 тыс.руб, при годовом объеме производства 14,5 тыс. т ацетатного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования химических волокон | 1986 |

|

SU1467096A1 |

| Прядильная шахта | 1988 |

|

SU1564208A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА ПРИ ФОРМОВАНИИ ПАН-ПРЕКУРСОРА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2013 |

|

RU2549075C2 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| Раствор для формования | 1978 |

|

SU789537A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2023 |

|

RU2839433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ НИТИ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2007 |

|

RU2334027C1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU953023A1 |

| Способ получения синтетических нитей из расплава полимера | 1987 |

|

SU1409684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АЦЕТАТНЫХ ВОЛОКОН, включающий продавливание прядильного раствора через фильеру с образованием жидких струй, испарение растворителя из жидкой струи в парогазовой смеси, стеклование жидкoй струи с образованием твердой нити, сушку твердой нити сухим горячим теплоносителем, отвод отработанной парогазовой смеси и регенерацию растворителя из нее, отличающи йс я тем, что, с целью повышения механической прочности волокон при одновременном снижении их себестоимости, на регенерацию растворителя подают отработанную парогазовую смесь в количестве 10-30% от общего его объема, а остальное количество отработанной парогазовой смеси нагревают до температуры, соответсвующей темцературе в зоне стеклования, после чего подогретую смесь подают в эту зону.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3502756, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 2975022, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-28—Подача