Изобретение относится к неразрушающим методам производственного контроля и может найти применение при анализе различных материалов в промышленности.

Известен способ, регламентируемый ГОСТ 3274.1-72, по которому отбирают пробу волокон, прочесывают ее, с помощью микроскопа пересчитывают количество волокон в пробе, взвешивают, а линейную плотность определяют из выражения T=m/kL, где: T - линейная плотность, m - масса, k - количество волокон, L - средняя длина волокон.

Способ очень длителен, трудоемок, кропотлив и принципиально не может быть применен к оперативному контролю и оценке свойств волокон больших объемов в процессе технологической переработки.

Известен способ, по которому образец формируют в многослойный пакет, состоящий из нескольких слоев волоконной массы одинаковой площади, взвешивают его, прозвучивают образец перпендикулярно плоскости пакета в нескольких точках плоскости, а параметр находят по среднему значению сигнала (SU №792127).

Способ может быть реализован только в лабораторных условиях и для оперативного контроля в технологической цепочке не пригоден.

Наиболее близким по своей сущности является способ определения параметров хлопковых волокон, по которому образец волокна формируют в ленту, пропускают через фильеру, имеющую акустические датчики, перпендикулярные направлению перемещения ленты, прозвучивают образец, а о средних параметрах волокон судят по величине акустического сигнала, прошедшего через образец (SU №650000).

Способ принципиально не дает возможности определять среднюю линейную плотность волокон в непрерывном технологическом процессе.

Задачей, решаемой изобретением, является повышение оперативности и объективности контроля линейной плотности перерабатываемых волокон в непрерывной технологической цепи.

Решение настоящей задачи достигается тем, что в способе контроля средней линейной плотности компактного множества волокон, заключающемся в том, что бесформенное множество волокон прочесывают на лабораторной или серийной чесальной машине с выходом в виде настила, от настила с применением статистических методов отбирают штапелек, с помощью стандартного метода определяют линейную плотность волокон в штапельке, настил формируют в ленту, ленту пропускают через фильеру, снабженную акустическими датчиками, закрепленными перпендикулярно направлению движения ленты, на фильере перед акустическими датчиками по ходу движения ленты крепят пластины воздушного конденсатора, через фильеру пропускают ленты эталонных образцов волокон равной длины, но кратно нарастающей массы, результаты измерений акустического и емкостного сигналов синхронизируют с учетом скорости перемещения ленты от емкостного датчика к акустическому, по полученным значениям акустического сигнала и импеданса конденсатора на заданной частоте строят зависимости акустического сигнала от количества волокон в зоне прозвучивания и импеданса конденсатора на заданной частоте от суммарной массы волокон в зоне обкладок конденсатора, зная длину образца ленты, прошедшей канал прозвучивания, по среднему значению акустического сигнала на всей длине ленты находят среднее значение относительной величины количества волокон в сечении ленты, по суммарному значению импеданса находят суммарную массу волокон, прошедших канал, определяют относительное значение средней линейной плотности волокон, калибруют ее по ленте эталонных волокон, прошедших стандартный контроль, затем контролируемое множество волокон прочесом формируют в ленту, пропускают через фильеру с акустическими и емкостными датчиками, по скорости и времени прохождения контролируемого отрезка ленты определяют ее длину, а среднюю линейную плотность волокон находят по найденным зависимостям и выражению

T=m/kL,

где: T - относительная средняя линейная плотность;

m - относительная масса ленты по суммарной величине считанной емкости датчика;

k - среднее количество волокон в сечении ленты по значению акустического сигнала;

L=V/t - длина ленты;

V - скорость перемещения ленты относительно датчиков;

t - время контроля.

Привязка относительного значения сигналов к реальным параметрам волокон, а также определение коэффициентов пропорциональности производится с помощью однократного испытания эталонных образцов волокон динамометрическим, полярографическим и другими стандартными методами.

Основным фактором, влияющими на изменение акустического сигнала, является количество волокон в единице массы в канале прозвучивания. Одновременно величина массы множества волокон в канале определяет емкость и, соответственно, импеданс на заданной частоте воздушного конденсатора, обкладки которой охватывают канал. Определив по известной скорости перемещения относительно датчиков и времени контроля длину ленты, можно, не прерывая технологический процесс, контролировать линейную плотность перерабатываемых волокон с любой потребной статистической точностью и достоверностью.

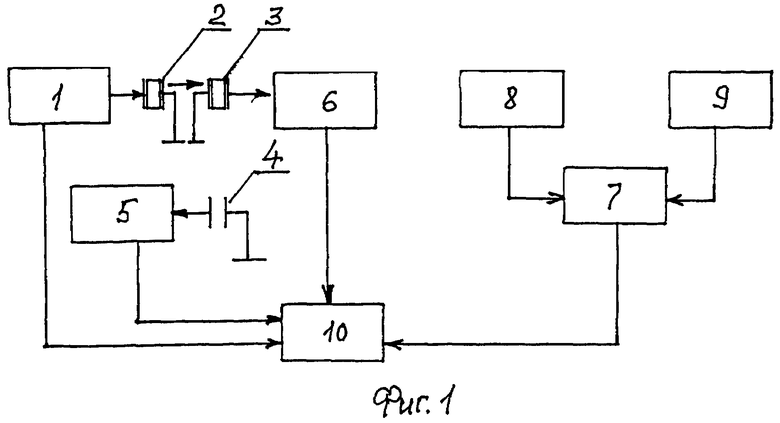

На Фиг.1 приведена блок-схема устройства, реализующего способ.

На Фиг.2 показана конструкция фильеры.

На Фиг.3 даны в единых координатных осях зависимости акустического сигнала от количества волокон в направлении прозвучивания и импеданса емкостного датчика от массы волокон в канале измерения.

Устройство, реализующее способ, содержит генератор задающей частоты 1, излучатель акустических колебаний 2, приемный датчик акустических колебаний 3, емкостный датчик 4, измеритель импеданса 5, устройство отображения акустического сигнала 6, устройство отображения длины образца 7, датчик числа оборотов вытяжных валиков чесальной машины 8, таймер 9, вычислитель 10, фильеру 11, образец волокна 12.

Способ осуществляется следующим образом. Из волокна, принятого за эталонный, прочесом на типовой лабораторной или промышленной чесальной машине приготавливают образцы лент одинаковой длины, но кратно отличающиеся по массе. Ленты поочередно пропускают через фильеру, содержащую последовательно вдоль направления перемещения ленты, друг за другом, активные емкостный и акустический датчики. По результатам измерения средних значений акустического сигнала и импеданса на заданной частоте емкостного датчика на всех лентах строят зависимости величины акустического сигнала от количества волокон в направлении прозвучивания и величины импеданса от средней массы волокон в контролируемом объеме. От проконтролированных лент отбирают образцы, производят оценку линейной плотности волокон стандартными методами и с их помощью калибруют полученные зависимости. После этого контролируемое волокно прочесом формируют в ленту, пропускают через фильеру с емкостным и акустическим датчиками, по известной скорости перемещения волокна через фильеру и заданному времени определяют длину контролируемой ленты, по среднему значению акустического сигнала за время измерения и суммарному значению импеданса, по характеристикам, находят среднее значение количества волокон в направлении прозвучивания и массу контролируемого отрезка ленты, после чего по известному выражению определяют среднюю линейную плотность волокон в ленте.

Изобретение используется для контроля средней линейной плотности компактного множества волокон. Сущность заключается в том, что контроль средней линейной плотности компактного множества волокон осуществляется с использованием эталонных образцов волокон равной длины кратно нарастающей массы, а также с использованием измерений акустического и емкостного сигналов, при этом по полученным значениям акустического сигнала и импеданса конденсатора на заданной частоте строят зависимости акустического сигнала от количества волокон в зоне прозвучивания и импеданса конденсатора на заданной частоте от суммарной массы волокон в зоне обкладок конденсатора, после чего по полученным зависимостям контролируют среднюю линейную плотность компактного множества волокон. Технический результат - повышение оперативности и точности контроля средней линейной плотности компактного множества волокон в непрерывной технологической цепи. 3 ил.

Способ контроля средней линейной плотности компактного множества волокон, заключающийся в том, что бесформенное множество волокон прочесывают на лабораторной или серийной чесальной машине с выходом в виде настила, от настила, с применением статистических методов, отбирают штапелек, с помощью стандартного метода определяют линейную плотность волокон в штапельке, настил формируют в ленту, ленту пропускают через фильеру, снабженную акустическими датчиками, закрепленными перпендикулярно направлению движения ленты, отличающийся тем, что на фильере, перед акустическими датчиками, по ходу движения ленты, крепят пластины воздушного конденсатора, через фильеру пропускают ленты эталонных образцов волокон равной длины, кратно нарастающей массы, результаты измерений акустического и емкостного сигналов синхронизируют с учетом скорости перемещения ленты от емкостного датчика к акустическому, по полученным значениям акустического сигнала и импеданса конденсатора на заданной частоте строят зависимости акустического сигнала от количества волокон в зоне прозвучивания и импеданса конденсатора на заданной частоте от суммарной массы волокон в зоне обкладок конденсатора, определяют длину образца ленты, прошедшей канал прозвучивания, по среднему значению акустического сигнала на всей длине ленты находят среднее значение величины количества волокон в сечении ленты, по суммарному значению импеданса находят суммарную массу волокон, прошедших канал, определяют значение средней линейной плотности волокон, калибруют ее по ленте эталонных волокон, прошедших стандартный контроль, затем контролируемое множество волокон прочесом формируют в ленту, пропускают через фильеру с акустическими и емкостными датчиками, по скорости и времени прохождения контролируемого отрезка ленты определяют ее длину, а среднюю линейную плотность волокон находят по найденным зависимостям и выражению

T=m/kL,

где Т - средняя линейная плотность;

m - масса ленты по суммарной величине считанной емкости датчика;

k - среднее количество волокон в сечении ленты по значению акустического сигнала;

L=V/t - длина ленты;

V - скорость перемещения ленты относительно датчиков;

t - время контроля.

| Способ определения зрелости хлопковых волокон | 1976 |

|

SU650000A1 |

| Способ определения зрелости хлопковых волокон | 1978 |

|

SU792127A1 |

| Ультразвуковой способ контроля волокнистых материалов | 1982 |

|

SU1270670A1 |

| Способ контроля физико-механических параметров протяженных волокнистых изделий | 1987 |

|

SU1527569A1 |

| Датчик контроля параметров волокнистых материалов | 1986 |

|

SU1430740A1 |

| WO 2007048187 A1, 03.05.2007 | |||

| US 4481820 A, 13.11.1984. | |||

Авторы

Даты

2011-05-10—Публикация

2010-02-08—Подача