Изобретение относится к неразрушающим методам производственного контроля и может найти применение при анализе различных волоконных материалов в промышленности.

Известен способ определения влажности волокон (ГОСТ25133-82), по которому волоконную массу взвешивают, разрыхляют, помещают в сушильную камеру, выдерживают установленное время при заданной температуре, повторно взвешивают, снова помещают в сушильную камеру, повторяют взвешивание, процедуру повторяют до достижения стабильного веса образца волоконной массы, а фактическую влажность находят как отношение разности веса образца до сушки и после высушивания к весу образца после высушивания в процентном выражении.

Способ очень длителен, трудоемок, кропотлив и не может быть применен к оперативному контролю и оценке свойств волокон больших объемов в процессе технологической переработки.

Известен способ определения влажности волокон (Лабораторный практикум по текстильному материаловедению / Под ред. А.И. Коблякова. - М.: Легпромиздат, 1986, - 344 с., стр.171), по которому, последовательно просушивая волоконный образец и помещая его между обкладками воздушного конденсатора, строят функциональную зависимость емкости конденсатора от влажности волоконного образца. Затем, помещая исследуемый волоконный образец между обкладками конденсатора, по функциональной зависимости определяют его влажность.

Недостатками данного технического решения являются низкая оперативность и точность контроля, вызванная изменением влажности образца в процессе контроля.

Наиболее близким к изобретению по технической сущности является способ контроля параметров волокон (Патент РФ №2418297), по которому волоконную массу прочесывают, прочес помещают между акустически прозрачными, например сетчатыми, обкладками воздушного конденсатора, постепенно наращивая пакет и определяя его вес, находят значения акустического сигнала и импеданс конденсатора на заданной частоте в соответствии с его весом, строят зависимости импеданса конденсатора от веса пакета между обкладками конденсатора и значения акустического сигнала от количества волокон в направлении прозвучивания, а значение необходимого параметра находят вычислением.

Указанная совокупность признаков не позволяет произвести оценку влажности волокон, при колебаниях их веса в месте контроля, с необходимой.

Технической сущностью настоящего изобретения является повышение точности, объективности и оперативности контроля влажности волокон в массе.

Настоящая сущность достигается тем, что в способе лабораторного контроля средней влажности волокон в массе, по которому волоконную массу прочесывают, прочес помещают между акустически прозрачными, например сетчатыми, обкладками воздушного конденсатора, постепенно наращивая пакет и определяя его массу, находят значения акустического сигнала и импеданс конденсатора на заданной частоте в соответствии с его весом, строят зависимости импеданса конденсатора от веса пакета между обкладками конденсатора и значения акустического сигнала от количества волокон в направлении прозвучивания, а значение необходимого параметра находят вычислением, волоконную массу заданного веса прочесывают, формируют в пакет заданного размера, конфигурации и помещают в сушильную камеру, выдерживают установленное время при заданной температуре, взвешивают, прозвучивают акустическими колебаниями, помещают между обкладками воздушного конденсатора и определяют импеданс конденсатора на заданной частоте, фиксируют амплитуду акустического сигнала, снова помещают в сушильную камеру, повторяют взвешивание, определение импеданса конденсатора и замер амплитуды акустических колебаний, операцию повторяют до достижения стабильного веса образца волоконной массы, процедуру повторяют для образцов различного веса и, соответственно, количества волокон в направлении прозвучивания, строят функциональные зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания и влажности волокон от импеданса конденсатора, исследуемое волокно помещают между датчиками акустических колебаний и обкладками воздушного конденсатора, по зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания определяют реальный вес образца, а влажность волоконной массы находят как отношение разности веса образца до сушки и после высушивания к весу образца после высушивания в процентном выражении, умноженное на отношение реального веса к заданному

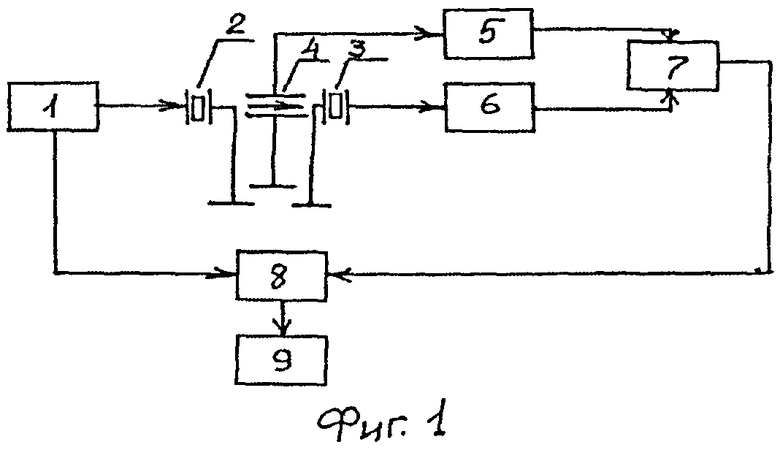

На фиг.1 приведена блок-схема устройства, реализующего способ.

Устройство, реализующее способ, состоит из генератора задающей частоты 1, излучателя акустических колебаний 2, приемного датчика акустических колебаний 3, воздушного конденсатора 4, измерителя импеданса 5, устройства усиления акустического сигнала 6, сумматора сигнала 7, вычислителя 8, устройства регистрации и отображения информации 9.

Способ реализуется следующим образом. Волоконную массу заданного веса прочесывают, формируют в пакет заданного размера, конфигурации и помещают в сушильную камеру, выдерживают установленное время при заданной температуре, взвешивают, прозвучивают акустическими колебаниями, помещают между обкладками воздушного конденсатора 4 и определяют импеданс конденсатора на заданной частоте, фиксируют амплитуду акустического сигнала, снова помещают в сушильную камеру. Повторяют взвешивание, определение импеданса конденсатора и замер амплитуды акустических колебаний. Операцию повторяют до достижения стабильного веса образца волоконной массы. Процедуру повторяют для образцов различного веса и, соответственно, количества волокон в направлении прозвучивания. Строят функциональные зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания и влажности волокон от импеданса конденсатора, исследуемое волокно помещают между датчиками акустических колебаний 2, 3 и обкладками воздушного конденсатора 4, по зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания определяют реальный вес образца, а влажность волоконной массы находят как отношение разности веса образца до сушки и после высушивания к весу образца после высушивания в процентном выражении, умноженное на отношение реального веса к заданному.

Изобретение относится к неразрушающим методам производственного контроля и может найти применение при анализе различных волоконных материалов в промышленности. Способ реализуется следующим образом. Волоконную массу заданного веса прочесывают, формируют в пакет заданного размера, конфигурации и помещают в сушильную камеру, выдерживают установленное время при заданной температуре, взвешивают, прозвучивают акустическими колебаниями, помещают между обкладками воздушного конденсатора и определяют импеданс конденсатора на заданной частоте, фиксируют амплитуду акустического сигнала, снова помещают в сушильную камеру. Повторяют взвешивание, определение импеданса конденсатора и замер амплитуды акустических колебаний. Операцию повторяют до достижения стабильного веса образца волоконной массы. Процедуру повторяют для образцов различного веса и, соответственно, количества волокон в направлении прозвучивания. Строят функциональные зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания и влажности волокон от импеданса конденсатора, исследуемое волокно помещают между датчиками акустических колебаний и обкладками воздушного конденсатора, по зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания определяют реальный вес образца, а влажность волоконной массы находят как отношение разности веса образца до сушки и после высушивания к весу образца после высушивания в процентном выражении, умноженное на отношение реального веса к заданному. Техническим результатом является повышение точности, объективности и оперативности контроля влажности волокон в массе. 1 ил.

Способ лабораторного контроля средней влажности волокон в массе, по которому волоконную массу прочесывают, прочес помещают между акустически прозрачными, например сетчатыми, обкладками воздушного конденсатора, постепенно наращивая пакет и определяя его массу, находят значения акустического сигнала и импеданс конденсатора на заданной частоте в соответствии с его весом, строят зависимости импеданса конденсатора от веса пакета между обкладками конденсатора и значения акустического сигнала от количества волокон в направлении прозвучивания, а значение необходимого параметра находят вычислением, отличающийся тем, что волоконную массу заданного веса прочесывают, формируют в пакет заданного размера, конфигурации и помещают в сушильную камеру, выдерживают установленное время при заданной температуре, взвешивают, прозвучивают акустическими колебаниями, помещают между обкладками воздушного конденсатора и определяют импеданс конденсатора на заданной частоте, фиксируют амплитуду акустического сигнала, снова помещают в сушильную камеру, повторяют взвешивание, определение импеданса конденсатора и замер амплитуды акустических колебаний, операцию повторяют до достижения стабильного веса образца волоконной массы, процедуру повторяют для образцов различного веса и, соответственно, количества волокон в направлении прозвучивания, строят функциональные зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания и влажности волокон от импеданса конденсатора, исследуемое волокно помещают между датчиками акустических колебаний и обкладками воздушного конденсатора, по зависимости амплитуды акустических колебаний от количества волокон в направлении прозвучивания определяют реальный вес образца, а влажность волоконной массы находят как отношение разности веса образца до сушки и после высушивания к весу образца после высушивания в процентном выражении, умноженное на отношение реального веса к заданному.

| СПОСОБ ЛАБОРАТОРНОГО КОНТРОЛЯ СРЕДНЕЙ ЛИНЕЙНОЙ ПЛОТНОСТИ КОМПАКТНОГО МНОЖЕСТВА ВОЛОКОН | 2010 |

|

RU2418297C1 |

| СПОСОБ ЛАБОРАТОРНОГО КОНТРОЛЯ ПАРАМЕТРОВ ВОЛОКОН В МАССЕ | 2009 |

|

RU2398224C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНИХ ПАРАМЕТРОВ КОМПАКТНОГО МНОЖЕСТВА ВОЛОКОН | 2008 |

|

RU2380697C1 |

| WO 2007048187 A1 03.05.2007 | |||

| US 4481820 A1 13.11.1984 | |||

Авторы

Даты

2014-09-10—Публикация

2013-03-22—Подача