Изобретение относится к неразрушающим методам производственного контроля и может найти применение при анализе различных материалов в промышленности.

Известен динамометрический способ, по которому отбирают пробу волокон, прочесывают ее, пересчитывают количество волокон в пробе, формируют волокна в штапелек, разрывают штапелек на динамометрической машине, а о средней разрывной прочности волокон судят по отношению разрывной нагрузки к количеству волокон в штапельке (ГОСТ 3274.1-72).

Способ длителен, кропотлив и принципиально не может быть применен к оценке свойств волокон больших объемов, а так же к оперативному контролю в процессе технологической переработки больших масс волокон.

Известен способ определения зрелости хлопковых волокон (А.с. СССР №792127), по которому множество волокон прочесывют, из прочеса выделяют заданное количество образцов установленной массы и конфигурации, накладывая образцы друг на друга, создают пакет заданной конфигурации, размера и массы, пакет помещают между излучающим и принимающим датчиками акустических колебаний плоскостью пакета нормально к направлению распространения колебаний, а о параметрах волокон судят по величине прошедшего акустического сигнала.

Способ не обеспечивает коррекции величины сигнала, прошедшего через образец, при изменении окружающих условий. Кроме того, при электрической нестабильности усиления принятого сигнала неизбежны искажения, снижающие точность контроля.

Наиболее близким по своей сущности является способ определения параметров волокон (Патент РФ №2418297), по которому пакет прочеса волоконной массы помещают между акустически прозрачными, например сетчатыми, обкладками воздушного конденсатора, строят зависимости импеданса конденсатора от веса пакета между обкладками конденсатора и значения акустического сигнала от количества волокон в направлении прозвучивания, находят для контролируемого волокна значение акустического сигнала, определяют импеданс конденсатора с испытуемым волокном, по ним находят количество волокон в образце, вес образца и вычисляют требуемый параметр.

Способ не обеспечивает необходимую точность контроля, вследствие того, что волоконные массы обладают повышенной тепло-влажностной инерционностью и потому, полученные ранее зависимости, могут не отражать новые условия контроля.

Технической сущностью изобретения является повышение точности, объективности и оперативности контроля в лабораторных условиях.

Техническая сущность достигается тем, что в способе лабораторного контроля средних параметров волокон в волоконной массе по которому пакет прочеса волоконной массы помещают между акустически прозрачными, например сетчатыми, обкладками воздушного конденсатора, строят зависимости импеданса конденсатора от веса пакета между обкладками конденсатора и значения акустического сигнала от количества волокон в направлении прозвучивания, находят для контролируемого волокна значение акустического сигнала, определяют импеданс конденсатора с испытуемым волокном, по ним находят количество волокон в направлении прозвучивания, вес образца и вычисляют требуемый параметр, подготавливают три пакета прочеса волокна: два пакета волокна, принятого за эталон, и один - контролируемого волокна, причем, один пакет из эталонного волокна должен иметь количество слоев, обеспечивающий максимальное, а второй - обеспечивающий минимальное изменение акустического сигнала в диапазоне контроля, из пакетов эталонного и контролируемого волокна вырезают требуемое количество образцов заданного размера и конфигурации, все полученные образцы выдерживают необходимое время в одинаковых климатических условиях, закладывают в кассету с двумя ячейками, первая из которых служит для закладки эталонного образца, а вторая, имеющая акустически прозрачные крышки-обкладки воздушного конденсатора, для закладки контролируемого образца, закладывают в первую ячейку эталонный образец с максимальным количеством слоев, во вторую закладывают эталонный образец с минимальным количеством слоев, прозвучивают последовательно первую и вторую ячейки, калибруют диапазон контроля акустического сигнала, затем эталонное волокно из второй ячеки заменяют на контролируемое, прозвучивают, по показаниям импеданса и известной характеристике импеданса воздушного конденсатора от веса, полученный акустический сигнал нормируют по весу до нормативного, а результат находят как отношение сигналов через максимальный эталонный образец к сигналу через контрольный образец.

Способ реализуется следующим устройством.

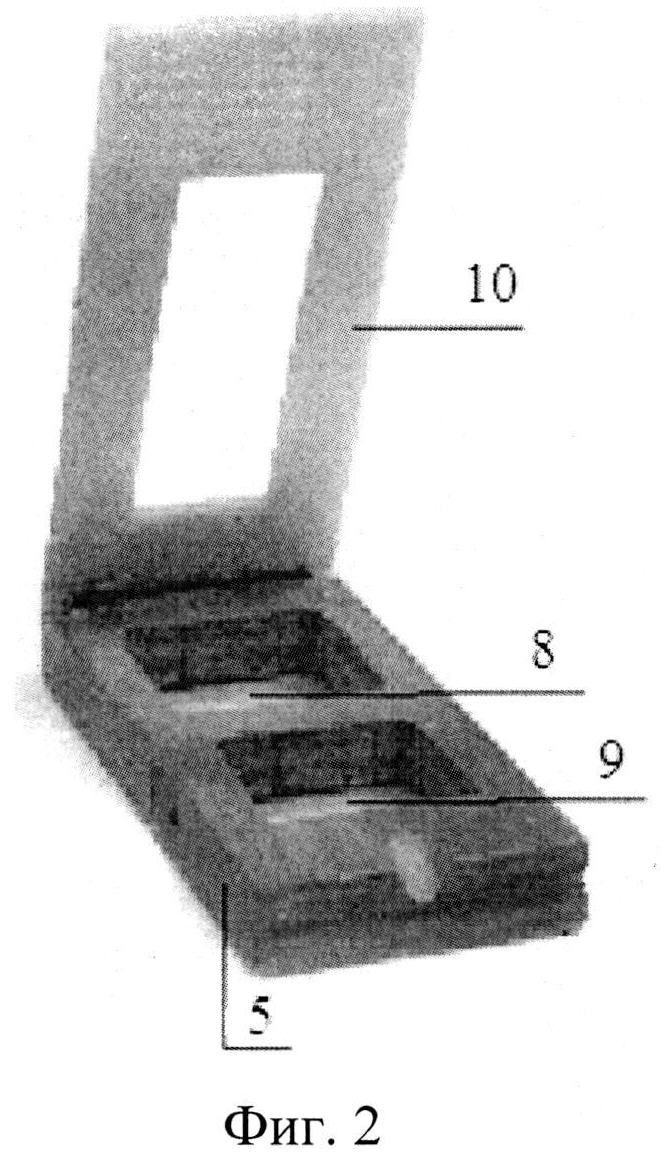

На фиг.1 - Ультразвуковая камера.

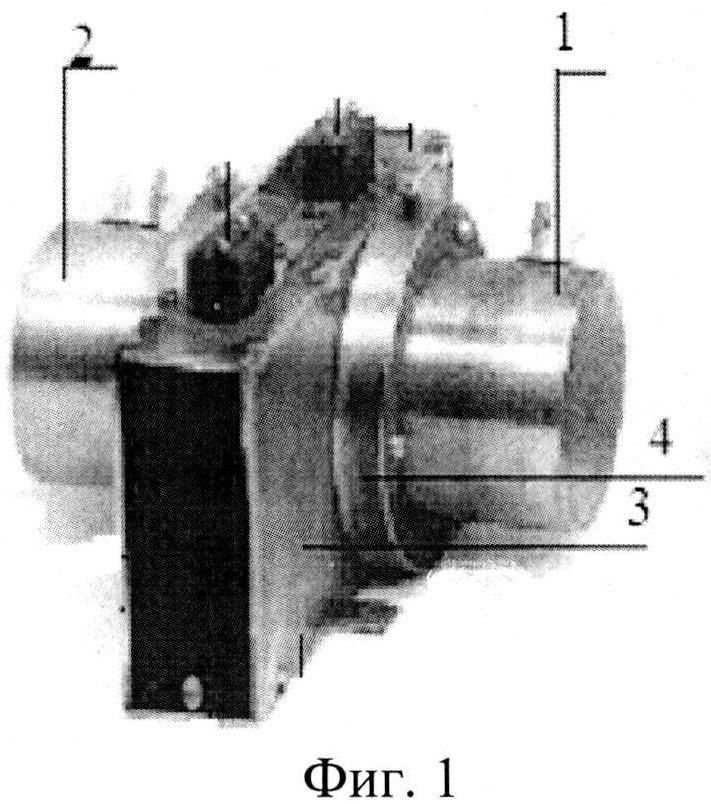

На фиг.2 - Кассета.

На фиг.3 - Прижимная рамка.

Устройство содержит излучающий датчик 1 ультразвука, принимающий датчик 2 ультразвука, корпус ультразвуковой камеры 3, кольца 4, фиксирующие датчики, корпус кассеты 5, рамка 6, фиксирующую объем образца, акустически прозрачную обкладку 7 конденсатора, первую ячейку 8, вторую ячейку 9, прижимную рамку 10.

Для реализации способа волоконную массу прочесывают, с выходом на барабан, многослойный навой разрезают поперечно направлению прочеса, получая прямоугольный пакет прочеса. Таким образом подготавливают несколько пакетов с различным количеством слоев прочеса. Последовательно помещают пакеты между акустически прозрачными обкладками воздушного конденсатора. Прозвучивают пакеты волокна. Строят зависимость импеданса воздушного конденсатора от веса прочесанных волокон между обкладкам конденсатора и зависимость величины акустического сигнала, прошедшего через пакеты, от количества волокон в образце. Тогда, при отклонении веса контролируемого образца между обкладками конденсатора от нормативного, акустический сигнал, пришедший на приемный датчик, корректируется с приведением к нормативному весу. Для нейтрализации влияния температуры, относительной влажности и барометрического давления окружающей среды на результаты контроля используются относительные единицы. Для этого, подготавливаются три пакета прочеса волокна: два пакета волокна, принятого за эталон, и один - контролируемого волокна. Причем, один пакет из эталонного волокна должен иметь количество слоев, обеспечивающий максимальное, а второй - обеспечивающий минимальное изменение акустического сигнала в диапазоне контроля. Из пакетов эталонного и контролируемого волокна вырезают требуемое количество образцов заданного размера и конфигурации. Все полученные образцы выдерживают необходимое время в одинаковых климатических условиях. После чего, образцы закладывают в кассету с двумя ячейками первой 8 и второй 9 (Фиг.1), первая из которых служит для закладки эталонного образца, а вторая, имеющая акустически прозрачные крышки-обкладки воздушного конденсатора, для закладки контролируемого образца. Для калибровки акустического диапазона контроля в первую ячейку закладывают эталонный образец с максимальным количеством слоев навоя, а во вторую закладывают эталонный образец с минимальным количеством слоев навоя. Прозвучивают последовательно первую и вторую ячейки, калибруют диапазон контроля акустического сигнала. Затем, эталонное волокно из второй ячейки заменяют на контролируемое и повторяют процесс. По показаниям импеданса и известной характеристике импеданса воздушного конденсатора от веса, полученный акустический сигнал корректируют по весу контрольного образца до нормативного, а результат находят как отношение сигналов через эталонный максимальный образец к сигналу через контрольный образец.

Практически единовременный контроль эталонного и контролируемого образцов одной и той же системой акустических колебаний «излучающий датчик 1 - принимающий датчик 2», выдержка образцов в одинаковых климатических условиях, приведение акустического сигнала, прошедшего через контролируемый образец, с помощью емкостной характеристики, к нормативному по весу, замена абсолютных значений акустического сигнала на относительное значение, позволяют устранить все основные дестабилизирующие факторы, влияющие на погрешность контроля, что дает возможность исключить субъективный фактор, автоматизировать процесс контроля и, за счет этого, повысить статистическую точность и достоверность результатов.

Использование: для контроля средних параметров волокон в волоконной массе. Сущность: заключается в том, что подготавливают три пакета прочеса волокна: два пакета волокна, принятого за эталон, и один - контролируемого волокна, причем один пакет из эталонного волокна должен иметь количество слоев, обеспечивающий максимальное, а второй - обеспечивающий минимальное изменение акустического сигнала в диапазоне контроля, из пакетов эталонного и контролируемого волокна вырезают требуемое количество образцов заданного размера и конфигурации, все полученные образцы выдерживают необходимое время в одинаковых климатических условиях, закладывают в кассету с двумя ячейками, первая из которых служит для закладки эталонного образца, а вторая, имеющая акустически прозрачные крышки-обкладки воздушного конденсатора, для закладки контролируемого образца, закладывают в первую ячейку эталонный образец с максимальным количеством слоев, во вторую закладывают эталонный образец с минимальным количеством слоев, прозвучивают последовательно первую и вторую ячейки, калибруют диапазон контроля акустического сигнала, затем эталонное волокно из второй ячейки заменяют на контролируемое, прозвучивают, по показаниям импеданса и известной характеристике импеданса воздушного конденсатора от веса, полученный акустический сигнал нормируют по весу до нормативного, а результат находят как отношение сигналов через максимальный эталонный образец к сигналу через контрольный образец. Технический результат: повышение точности, объективности и оперативности контроля в лабораторных условиях. 3 ил.

Способ лабораторного контроля средних параметров волокон в волоконной массе, по которому пакет прочеса волоконной массы помещают между акустически прозрачными, например сетчатыми, обкладками воздушного конденсатора, строят зависимости импеданса конденсатора от веса пакета между обкладками конденсатора и значения акустического сигнала от количества волокон в направлении прозвучивания, находят для контролируемого волокна значение акустического сигнала, определяют импеданс конденсатора с испытуемым волокном, по ним находят количество волокон в направлении прозвучивания, вес образца и вычисляют требуемый параметр, отличающийся тем, что подготавливают три пакета прочеса волокна: два пакета волокна, принятого за эталон, и один - контролируемого волокна, причем один пакет из эталонного волокна должен иметь количество слоев, обеспечивающий максимальное, а второй - обеспечивающий минимальное изменение акустического сигнала в диапазоне контроля, из пакетов эталонного и контролируемого волокна вырезают требуемое количество образцов заданного размера и конфигурации, все полученные образцы выдерживают необходимое время в одинаковых климатических условиях, закладывают в кассету с двумя ячейками, первая из которых служит для закладки эталонного образца, а вторая, имеющая акустически прозрачные крышки-обкладки воздушного конденсатора, для закладки контролируемого образца, закладывают в первую ячейку эталонный образец с максимальным количеством слоев, во вторую закладывают эталонный образец с минимальным количеством слоев, прозвучивают последовательно первую и вторую ячейки, калибруют диапазон контроля акустического сигнала, затем эталонное волокно из второй ячейки заменяют на контролируемое, прозвучивают, по показаниям импеданса и известной характеристике импеданса воздушного конденсатора от веса, полученный акустический сигнал нормируют по весу до нормативного, а результат находят как отношение сигналов через максимальный эталонный образец к сигналу через контрольный образец.

| СПОСОБ ЛАБОРАТОРНОГО КОНТРОЛЯ СРЕДНЕЙ ЛИНЕЙНОЙ ПЛОТНОСТИ КОМПАКТНОГО МНОЖЕСТВА ВОЛОКОН | 2010 |

|

RU2418297C1 |

| Способ определения зрелости хлопковых волокон | 1976 |

|

SU650000A1 |

| Способ определения зрелости хлопковых волокон | 1978 |

|

SU792127A1 |

| Ультразвуковой способ контроля волокнистых материалов | 1982 |

|

SU1270670A1 |

| Способ контроля физико-механических параметров протяженных волокнистых изделий | 1987 |

|

SU1527569A1 |

| WO 2007048187 A1, 03.05.2007 | |||

| US 4481820 A, 13.11.1984. | |||

Авторы

Даты

2013-12-10—Публикация

2012-07-17—Подача