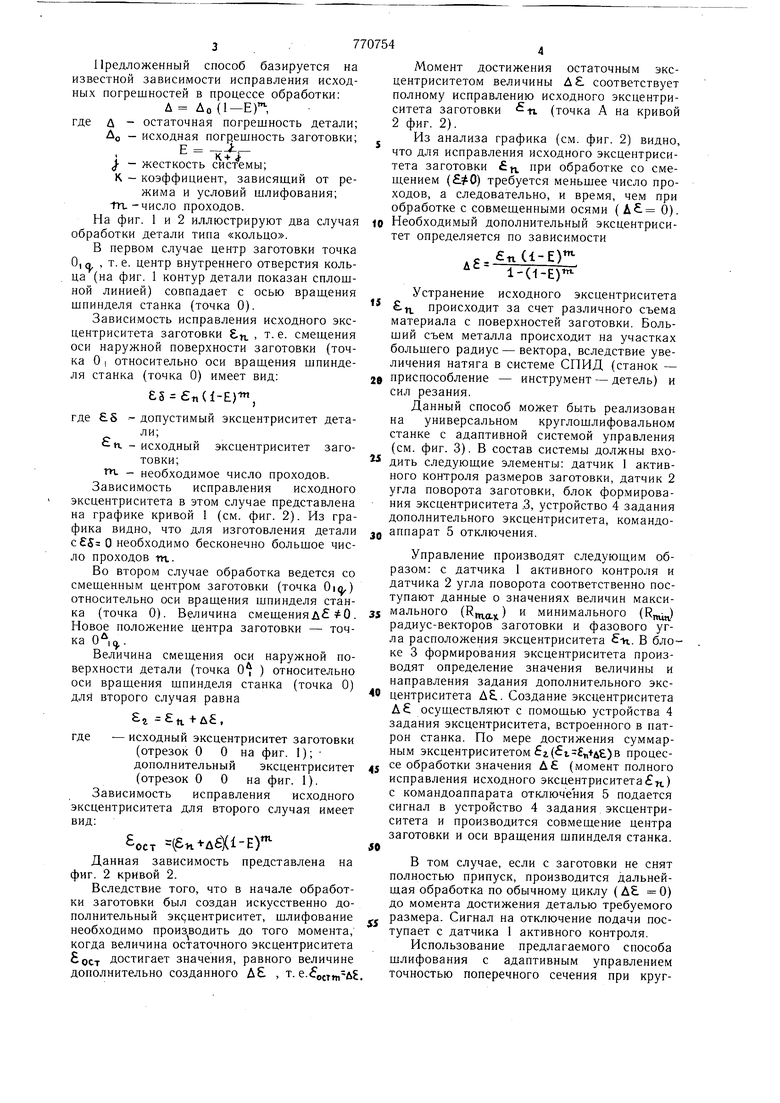

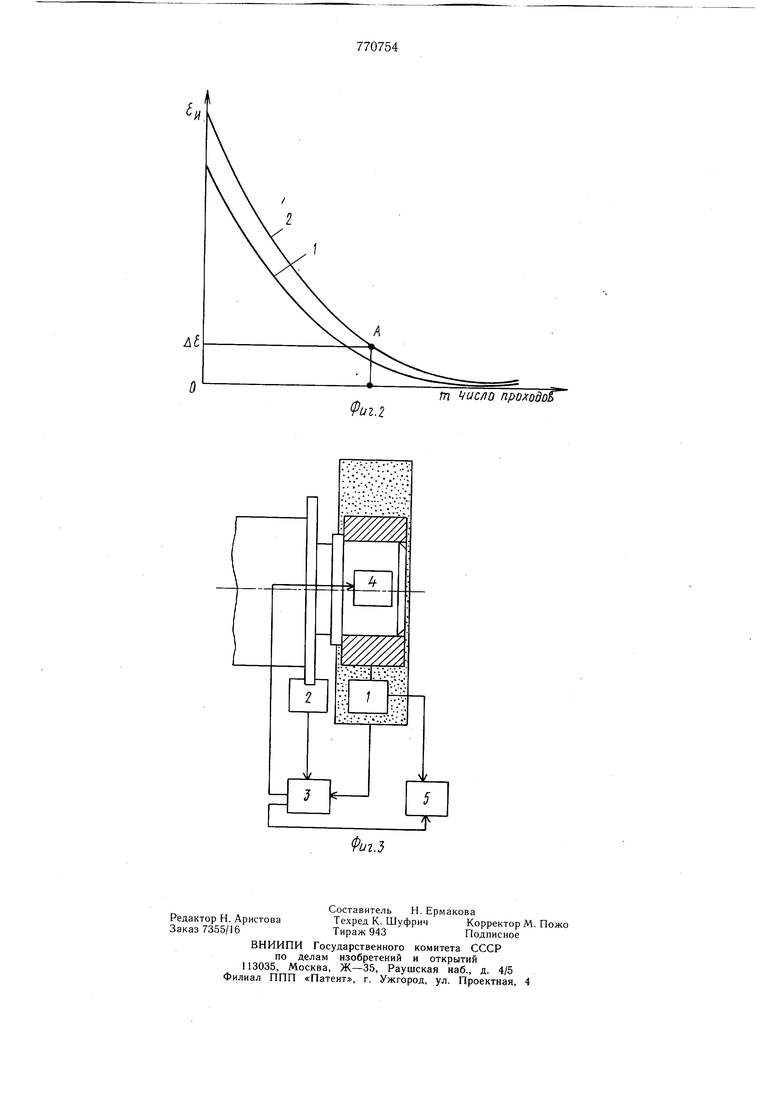

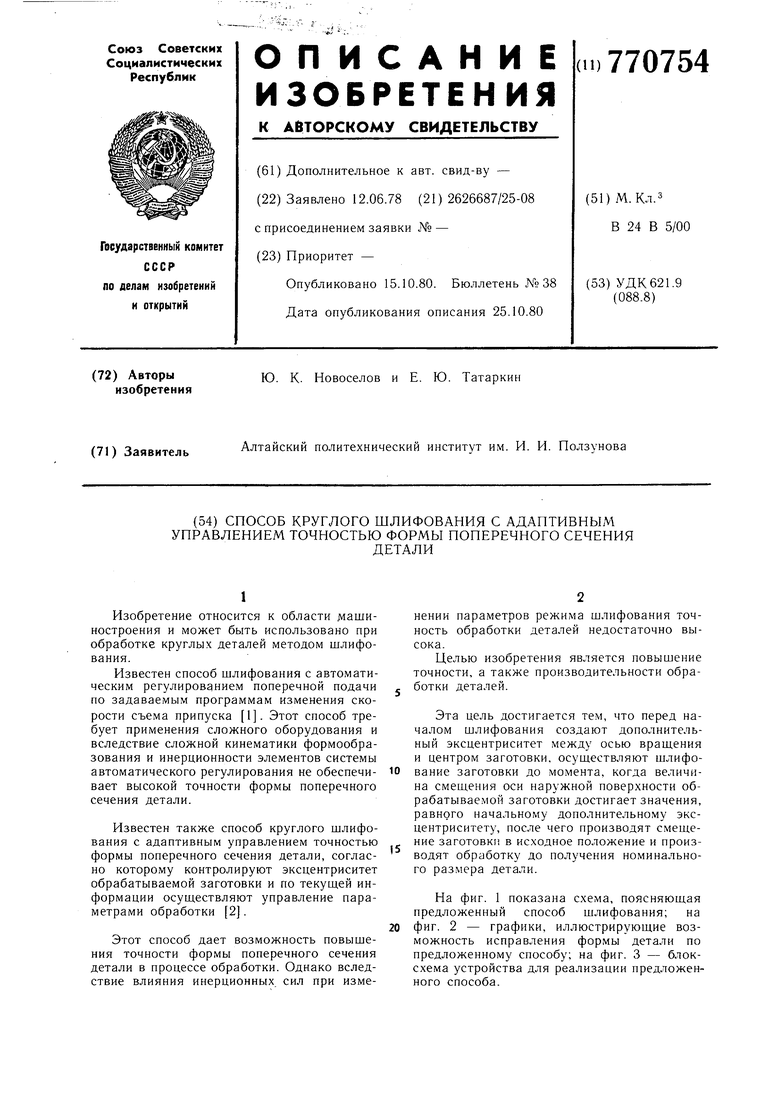

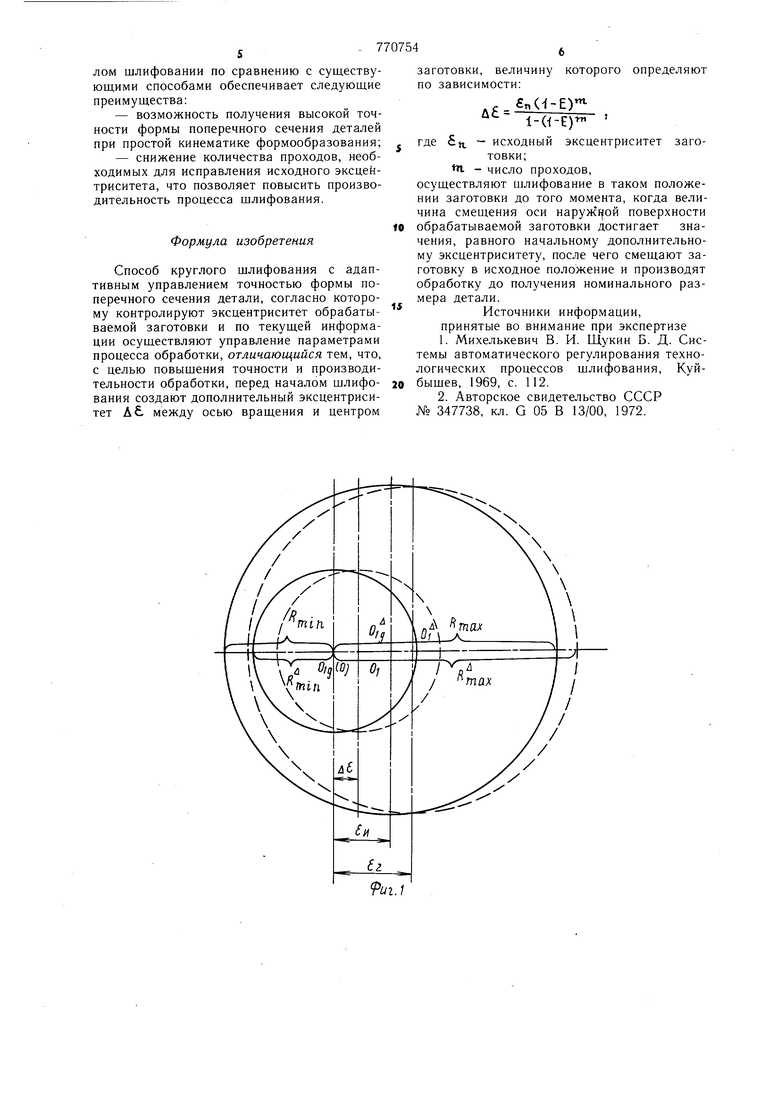

Предложенный способ базируется на известной зависимости исправления исходных погрешностей в процессе обработки: д До(1-ЕГ, где д - остаточная погрешность детали; АО - исходная погрешность заготовки; р JL : K-t-J - жесткость системы; К - коэффициент, зависящий от режима и условий шлифования; т.-число проходов. На фиг. 1 и 2 иллюстрируют два случая обработки детали типа «кольцо. В первом случае центр заготовки точка О, о, , т. е. центр внутреннего отверстия кольца (на фиг. 1 контур детали показан сплошной линией) совпадает с осью врашения шпинделя станка (точка 0). Зависимость исправления исходного эксцентриситета заготовки .tt . т. е. смещения оси наружной поверхности заготовки (точка О I относительно оси вращения шпинделя станка (точка 0) имеет вид; 5 t,(l-), где 6.S - допустимый эксцентриситет детали;п - исходный эксцентриситет заготовки;1 - необходимое число проходов. Зависимость исправления исходного эксцентриситета в этом случае представлена на графике кривой 1 (см. фиг. 2). Из графика видно, что для изготовления детали с 5 О необходимо бесконечно большое число проходов т. Во втором случае обработка ведется со смещенным центром заготовки (точка ,) относительно оси вращения шпинделя станка (точка 0). Величина смещения д . Новое положение центра заготовки - точка . Величина смещения оси наружной поверхности детали (точка 0 ) относительно оси вращения шпинделя станка (точка 0) для второго случая равна г +л, где - исходный эксцентриситет заготовки (отрезок О О на фиг. 1); дополнительный эксцентриситет (отрезок О О на фиг. 1). Зависимость исправления исходного эксцентриситета для второго случая имеет SOCT )(1-ЕГ Данная зависимость представлена на фиг. 2 кривой 2. Вследствие того, что в начале обработки заготовки был создан искусственно дополнительный эксцентриситет, шлифование необходимо производить до того момента, когда величина остаточного эксцентриситета ост достигает значения, равного величине дополнительно созданного Д , т. е.бостшЛ Момент достижения остаточным эксцентриситетом величины Д. соответствует полному исправлению исходного эксцентриситета заготовки п (точка А на кривой 2 фиг. 2). Из анализа графика (см. фиг. 2) видно, что для исправления исходного эксцентриситета заготовки «. при обработке со смешением (0) требуется меньшее число проходов, а следовательно, и время, чем при обработке с совмещенными осями ( А. 0). Необходимый дополнительный эксцентриситет определяется по зависимости (1-Е) 1-(1-Е)т Устранение исходного эксцентриситета tT. происходит за счет различного съема материала с поверхностей заготовки. Больший съем металла происходит на участках большего радиус - вектора, вследствие увеличения натяга в системе СПИД (станок - приспособление - инструмент - детель) и сил резания. Данный способ может быть реализован на универсальном круглошлифовальном станке с адаптивной системой управления (см. фиг. 3). В состав системы должны входить следующие элементы: датчик 1 активного контроля размеров заготовки, датчик 2 угла поворота заготовки, блок формирования эксцентриситета .3, устройство 4 задания дополнительного эксцентриситета, командоаппарат 5 отключения. Управление производят следующим образом: с датчика 1 активного контроля и датчика 2 угла поворота соответственно поступают данные о значениях величин максимального (RnvaK минимального (Rmin) радиус-векторов заготовки и фазового угла расположения эксцентриситета . В блоке 3 формирования эксцентриситета производят определение значения величины и направления задания дополнительного эксцентриситета Д8.. Создание эксцентриситета Д осуществляют с помощью устройства 4 задания эксцентриситета, встроенного в патрон станка. По мере достижения суммарным эксцентриситетом 6г (ft п+д) в процессе обработки значения Д (момент полного исправления исходного эксцентриситета к) с командоаппарата отключения 5 подается сигнал в устройство 4 задания эксцентриситета и производится совмещение центра заготовки и оси вращения щпинделя станка. В том случае, если с заготовки не снят полностью припуск, производится дальнейщая обработка по обычному циклу ( ДЕ. 0) до момента достижения деталью требуемого размера. Сигнал на отключение подачи поступает с датчика 1 активного контроля. Использование предлагаемого способа шлифования с адаптивным управлением точностью поперечного сечения при круглом шлифовании по сравнению с существующими способами обеспечивает следующие преимущества:

-возможность получения высокой точности формы поперечного сечения деталей при простой кинематике формообразования;

-снижение количества проходов, необходимых для исправления исходного эксцентриситета, что позволяет повысить производительность процесса шлифования.

Формула изобретения

Способ круглого щлифования с адаптивным управлением точностью формы поперечного сечения детали, согласно которому контролируют эксцентриситет обрабатываемой заготовки и по текущей информации осуществляют управление параметрами процесса обработки, отличающийся тем, что, с целью повышения точности и производительности обработки, перед началом шлифования создают дополнительный эксцентриситет А 6. между осью вращения и центром

заготовки, величину

которого определяют по зависимости:

л ()

nt

д

l-(i-E)

6ц - исходный эксцентриситет загогдетовки;

- число проходов,

осуществляют шлифование в таком положении заготовки до того момента, когда величина смещения оси наруж1|ой поверхности 0 обрабатываемой заготовки достигает значения, равного начальному дополнительному эксцентриситету, после чего смещают заготовку в исходное положение и производят обработку до получения номинального размера детали.

Источники информации, принятые во внимание при экспертизе

1.Михелькевич В. И. Щукин Б. Д. Системы автоматического регулирования технологических процессов щлифования, Куйбышев, 1969, с. 112.

2.Авторское свидетельство СССР № 347738, кл. G 05 В 13/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| Планшайба | 1986 |

|

SU1371845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Способ обработки фасонных изделий из природного камня комплектом шлифовальных инструментов | 1985 |

|

SU1371872A1 |

| Способ обработки поверхности вращения | 1981 |

|

SU1272585A1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ТОЧЕНИЯ КРУГЛЫХ ДЕТАЛЕЙ | 1969 |

|

SU241903A1 |

| Привод поперечной подачи шлифоваль-НОгО CTAHKA C РЕгулиРуЕМыМ РАдиАльНыМуСилиЕМ | 1979 |

|

SU810463A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРЕРЫВИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2205101C1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

/

/

Авторы

Даты

1980-10-15—Публикация

1978-06-12—Подача