Изобретение относится к области резки металла в машиностроении и изготовления металлоконструкций.

Известно устройство для дуговой порезки металла, состоящее из металлического электрода, держателя электрода, источника питания, электрокабелей (см. Хренов К.К. Сварка, резка и пайка металлов. Машгиз, 1952 г., стр.340, фиг.218).

Недостатком этого устройства является высокий расход металлического электрода за счет интенсивного оплавления при резке металла электрической дугой.

Известно устройство для электродуговой порезки металла, состоящее из вала, на котором гайкой закреплен дисковый электрод, привода во вращении дискового электрода, защитного кожуха, источника питания сварочного трансформатора или генератора, электрокабелей (см. Хренов К.К. Сварка, резка и пайка. Машгиз, 1952 г., стр.342, фиг.219.)

Существенным недостатком описанной конструкции устройства электродуговой порезки металла является износ рабочей поверхности дискового электрода.

Техническая задача настоящего изобретения заключается в снижении износа дискового электрода.

Техническая задача достигается за счет того, что вал, на котором закреплен дисковый электрод, кинематически связан через крестовину с валом компрессора, корпус которого жестко закреплен на защитном кожухе дискового электрода, имеется трубопровод для подачи воздуха в систему обдува поверхности дискового электрода.

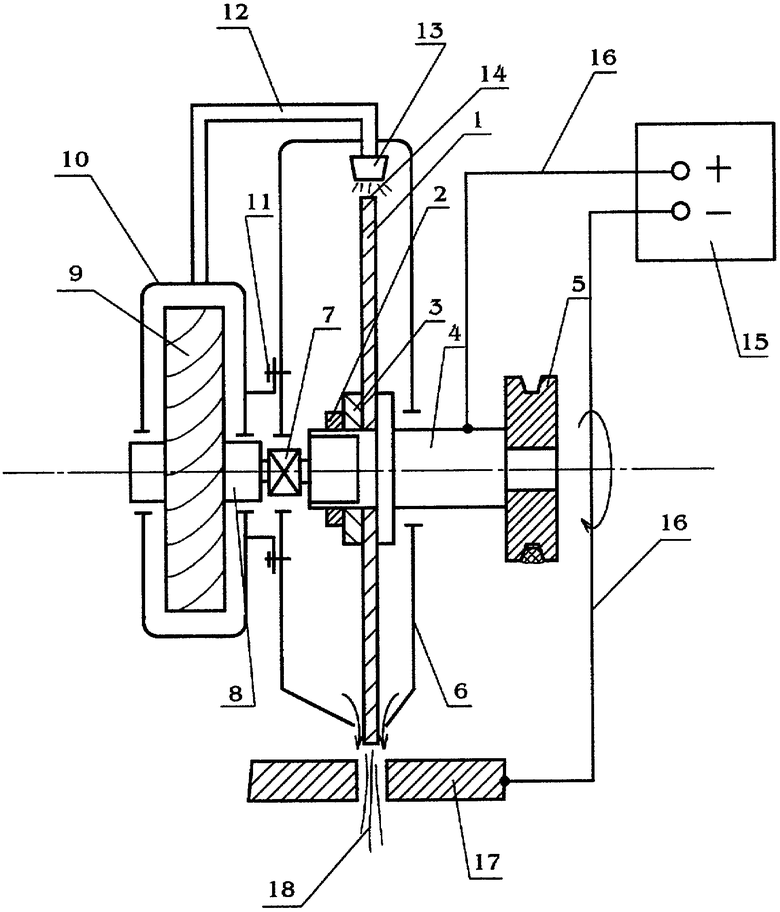

Сущность предлагаемого изобретения поясняется чертежом, на котором представлено схематическое изображение устройства для электродуговой порезки металла.

Устройство для электродуговой порезки металла состоит из дискового электрода 1, закрепленного гайкой 2, шайбой 3, на валу 4, который приводится во вращение от привода 5 с угловой скоростью 100 рад/с, закрыт защитным кожухом 6. Вал 4, на котором закреплен гайкой 2, шайбой 3 дисковый электрод 1, кинематически соединен через крестовину 7 с валом 8 компрессора 9, корпус 10 которого неподвижно закреплен болтами 11 на защитном кожухе 6. По трубопроводу 12 воздух от компрессора 9 поступает в систему обдува 13 рабочей поверхности 14 дискового электрода 1. Имеется источник питания 15, который электрокабелями 16 подает напряжение на дисковый электрод 1 и разрезаемый металл 17. Между дисковым электродом 1 и разрезаемым металлом 17 горит электрическая дуга 18.

Пример конкретного выполнения

Дисковый электрод 1 приводится во вращение с угловой скоростью 100 рад/с от привода 5, при этом через крестовину 7 приводится во вращение вал 8, и компрессор 9 подает воздух по трубопроводу 12 в систему обдува 13 рабочей поверхности 14 дискового электрода 1. Чтобы исключить взаимное проворачивание, корпус 10 компрессора 9 болтами 11 жестко крепится к защитному кожуху 6. При зажигании электрической дуги 18 между рабочей поверхностью 14 дискового электрода 1 и разрезанным металлом 17, несмотря на вращение с угловой скоростью 100 рад/с дискового электрода 1, происходит разогрев рабочей поверхности 14, однако интенсивное охлаждение системой обдува 13 рабочей поверхности 14 позволяет существенно уменьшить износ дискового электрода 1.

Предлагаемое устройство электродуговой порезки металла дисковым электродом позволяет существенно уменьшить износ дискового электрода и повысить производительность резки металла электрической дугой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ИСКРО-ДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2010 |

|

RU2457086C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2009 |

|

RU2427454C1 |

| ДИСКОВЫЙ СОСТАВНОЙ ЭЛЕКТРОД ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2010 |

|

RU2461451C2 |

| СПОСОБ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДИСКОВЫМ ЭЛЕКТРОДОМ | 2010 |

|

RU2465996C2 |

| ДИСКОВЫЙ ЭЛЕКТРОД | 2009 |

|

RU2494863C2 |

| Устройство для определения защитной способности текстильных материалов | 1988 |

|

SU1509740A1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2015 |

|

RU2598421C1 |

| Плазмотрон обратной полярности для резки цветных металлов больших толщин | 2023 |

|

RU2823283C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1991 |

|

SU1833706A3 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

Изобретение относится к устройству для электродуговой порезки металла дисковым электродом и может найти применение в машиностроении при изготовлении металлоконструкций. Устройство состоит из вала (4), на котором гайкой (2) закреплен дисковый электрод (1), привода (5) его вращения, защитного кожуха (6) и источника питания (15). Вал (4), на котором закреплен дисковый электрод (1), кинематически связан через крестовину (7) с валом (8) компрессора (9). Корпус (10) компрессора (9) жестко закреплен на защитном кожухе (6) дискового электрода. Трубопровод (12) предназначен для подачи воздуха от компрессора (9) в систему (13) обдува рабочей поверхности дискового электрода. Такая конструкция устройства позволяет существенно уменьшить износ дискового электрода и повысить производительность установки. 1 ил.

Устройство для электродуговой порезки металла, состоящее из вала, на котором гайкой закреплен дисковый электрод, привода вращения дискового электрода, источника питания и электрокабелей, отличающееся тем, что оно снабжено компрессором с трубопроводом для подачи воздуха от компрессора в систему обдува рабочей поверхности дискового электрода, а вал, на котором закреплен дисковый электрод, кинематически связан через крестовину с валом компрессора, корпус которого жестко закреплен на защитном кожухе дискового электрода.

| ХРЕНОВ К.К | |||

| Сварка, резка, пайка | |||

| - М.: Машгиз, 1952, с.342, фиг.219 | |||

| SU 1826336 A1, 20.07.1995 | |||

| Способ электрической обработки | 1988 |

|

SU1583237A1 |

| Устройство для воздушно-дуговой резки металла | 1962 |

|

SU493329A2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ МЕТАЛЛОВ | 0 |

|

SU217563A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИМЕТАЛЛОВ | 0 |

|

SU180275A1 |

Авторы

Даты

2011-05-27—Публикация

2009-12-29—Подача